综采工作面智能化集控系统分析及应用

锦界煤矿31111综采工作面集中控制系统的应用

收稿日期:2017-01-10作者简介:艾井石(1976—),男,山西大同人,2002年毕业于中国矿业大学机电一体化专业,工程师,现任神东煤炭集团锦界煤矿管理处副总工程师。

锦界煤矿31111综采工作面集中控制系统的应用艾井石(神华神东煤炭集团公司锦界煤矿管理处,陕西神木719315)摘要:介绍了锦界煤矿31111综采工作面集中控制系统的设计及应用,提高了煤矿综采工作面生产的效率、降低工作人员劳动强度,多岗合一,减员增效。

通过分析工作面集控系统的应用实效,提出了煤岩界面自动识别技术、设备姿态控制技术、三维定位技术等智能化采煤需要解决的研究课题。

关键词:综采工作面;自动化;集中控制;智能化采煤中图分类号:TD823.97文献标识码:B 文章编号:1671-749X (2017)02-0065-04Application of centralized control system in fully-mechanizedmining face of Jinjie Coal MineAI Jing-shi(Jinjie Coal Mine ,Shenhua Shendong Coal Group Co.,Ltd.,Shenmu 719315,China )Abstract :By using centralized control system in No.3111fully-mechanized mining face of Jinjie Coal Mine ,the mine pro-duction efficiency was improved ,the labor intensity was reduced and the purpose of downsizing for efficiency was achieved.Based on the analysis of the application effect of the centralized control system in mining face ,the research subjects for in-telligent mining including coal-rock interface automatic identification technology ,equipment control technology ,three-di-mensional positioning technology were proposed.Key words :fully-mechanized mining face ;automation ;centralized control ;intelligent mining0引言随着科技的不断发展,信息化和工业化融合的步伐越来越快,将多个系统集成到一个平台控制是综采工作面设备控制的发展方向。

浅谈煤矿掘进工作中智能化掘进控制系统的运用

浅谈煤矿掘进工作中智能化掘进控制系统的运用摘要:煤矿掘进工作面智能化控制系统的投用,可以减少掘进工作面人员配置,简化掘进施工流程,降低了安全风险,预期效果显著,煤矿企业应大力推广智能化掘进控制系统在掘进工作面运用。

关键词:煤矿;掘进工作;智能化;掘进控制系统一、工作面现状某矿现有快速掘进系统一套,包含EBZ-220T掘探一体机,锚杆钻装机组,迈步自移机尾装置,带式转载机四大部分,安装在16312回风巷掘进工作面,快掘系统掘进时需要8人(主副掘进机司机2人,支护工4人,皮带机司机1人、清煤工1人),工作面工作人员较多,井下巷道空间有限,快速掘进设备整体性强,总长约40米,两侧安全距离较窄,人员现场操作存在安全隐患,危险系数较高,人身伤害事故无法有效避免。

二、配套设备及作用图一惯导图二矿用全自动全站仪掘锚一体机机身安装一台惯导,实现对掘锚一体机的定位和定姿。

在巷道导线点位置安装一台矿用陀螺全站仪,实时动态全自动测量固定和移动目标点的大地坐标。

全自动激光全站仪与惯导技术的定向定位导航系统由硬件和软件两大部分组成。

其中,硬件部分包括全自动跟踪全站仪、反射棱镜、惯性导航设备。

软件部分包括数据实时通讯模块、基于惯导和全站仪的定位模块、基于惯导的定位定姿模块、掘锚一体机三维位姿展示模块、定位定姿数据输出模块、掘进路径导航模块等功能模块。

惯性导航定向定位系统结合惯导实时方位角度数据、全站仪三维坐标实时数据等数据,通过定向定位算法得出掘锚一体机的实时位置与掘锚一体机规划路径的偏差,给出姿态修正数据,实现掘锚一体机定位、定向导航功能,配套设备也随之完成各自的工艺工序。

掘锚一体机三维姿态展示模块安装在集控中心,通过接收定位定姿数据输出模块发送的姿态和位置信息,并结合掘锚一体机的三维模型,实现掘进过程中掘锚一体机的位置和姿态实时三维展示。

定位定姿数据数据输出模块输出的姿态和位置信息,可以作为掘锚一体机定位智能截割和导航的基准数据,通过CAN总线与PLC进行通信。

煤矿综放工作面智能化开采系统的应用分析

煤矿综放工作面智能化开采系统的应用分析摘要:在煤矿中,综放工作面的智能化越来越先进。

目前中国煤矿开采已经开启了智能化模式,煤矿智能化开采是将人工智能、物联网、大数据分析、云计算等先进技术与煤矿井下生产设备、地质情况等进行融合,形成了生产设备全面感知、自主学习、及时预测、动态决策的机器智能系统,实现了煤矿采煤工作面生产流程全自动化,达到了煤矿井下生产“减人增效”的目的,保障了煤矿生产的本质安全。

本文就煤矿综放工作面智能化开采系统的应用进行研究,以供参考。

关键词:综放开采;智能化技术;远程控制;综放设备引言在我国现有煤炭储量和产量中,厚煤层占比达到40%以上,是我国开采的主要煤层。

目前厚煤层开采有多种方式,其中综放开采是当前开采的主要方式之一。

传统的综放开采工艺人员投入多、劳动强度大、作业环境差、安全系数低,严重制约矿井安全高效发展。

推进综放工作面智能化建设、提高综放工作面智能化开采水平可从根本上解决上述问题。

1煤矿智能化开采的含义将智能化开采系统运用到煤矿开采过程中,可以使煤机装备实时感知井下的复杂环境与变化,然后对控制参数进行相关调整。

在煤矿智能化开采过程中,智能感知、智能决策及智能控制非常关键。

煤矿智能化系统就是以自动化装置为重点,结合具有现代化特点的理念与思想,对矿山的开采信息进行收集,而后再应用网络将数据进行集成,利用智能化操作提供高质量的服务。

智能化设备可以自主地方式进入学习过程,且其决策能力也极强,能更好地感知和分析问题,并自主修正,即使将其运用到复杂性的条件和环境下,它也能制定出科学性、可行性较强的开采计划与方案。

结合环境产生的不同变化,智能化开采设备可发挥出自身的作用和优势,真正实现智能化开采的目标。

在复杂的条件下,智能开采设备也可以进行无人开采。

2煤矿综放工作面智能化开采系统的应用2.1系统架构整个系统按三层结构搭建,第一层为工作面设备层,包括工作面综采涉及采、运、支设备与动力供应设备等,各设备自带参数检测及动作控制系统;第二层为集中监控层,设系统井下集控中心,各设备分系统以总线或以太网方式与集控中心通讯,交互参数及控制信息,实现集控中心对第一层各分系统的总控和参数集成、监视;第三层为井上监控层,由井下集控中心通过井上井下网络把数据信息传输到地面监控室,实现井下工况的图表化显示和数据综合分析。

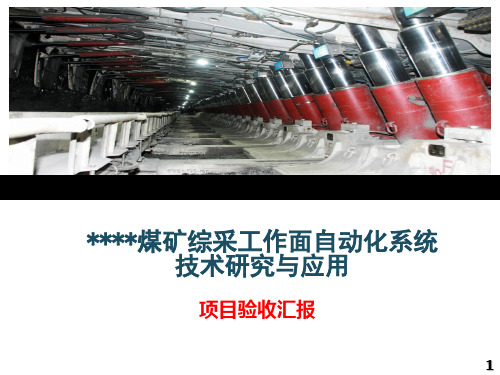

煤矿综采工作面自动化系统技术研究与应用项目验收汇报

9

四、自动化工作面功能应用

******自动化工作面于2016年2月底完成安装,3月底联调联试结束。 目前设备运转正常,控制系统稳定,各项控制功能均已实现。主要有以下 8个方面实现了自动化: 供液系统自动化 控制功能 设备运行工况监测、 5 故障诊断功能

工作面安装工作,并对相关设备进行前期地面调试工作。

2015年11月至2016年3月,****自动化工作面准备、安装、调试,并于后

期对实现的自动化综采工作面进一步完善和补充,达到最佳回采效果。 2016年4月至10月,实现******自动化工作面正常回采,回采过程中及时

了解、掌握技术关键,解决技术难题,积累经验。 截止2016年8月26日,******工作面已回采524.5米(距离材料顺槽断层

系统具有完善的自诊断 功能,对设备工况、关 键部位实时监测;出现 故障能够实时显示、报 警,方便维护设备,减 少处理故障的时间。

350米),产量29.67万吨,剩余可采长度1049.5米,剩余可采煤量42.93万吨。

8

四、自动化工作面功能应用

******自动化工作面于2016年2月底完成安装,3月底联调联试结束。 目前设备运转正常,控制系统稳定,各项控制功能均已实现。主要有以下 8个方面实现了自动化: 2015年3月至5月,完成了项目立项可行

LOGO

动化综采工作面的关键技术和环节,完成项目立项可行性分析报告。

2015年6月至8月,对现有设备和技术条件进行分析论证,对实现综采工

作面自动化提出要求,对工作面三大系统进行改造,完成项目实施技术方案, 并进行设备招标、组织人员培训。 2015年9月至10月,实践应用综采工作面自动化方案,筹备******自动化

采煤工作面智能化建设关键技术的应用研究

采煤工作面智能化建设关键技术的应用研究摘要:煤矿智能化建设是当前煤矿行业发展的主要方向,采煤工作面的智能化是煤矿智能化中的重点和难点。

对采煤工作面智能化的研究现状进行了梳理,总结了采煤工作面智能化建设中的技术瓶颈,分别对环境与设备状态精准感知技术、采煤空间三维地质信息建模方法、采煤机高精度惯性导航定位技术、多源信息融合感知与智能交互技术、采煤设备系统协同控制技术、采煤智能化软件平台技术进行了分析。

以某煤矿智能化工作面系统建设为基础,介绍了采煤装备状态感知、工作面系统协调集中控制、采煤工作面设备故障诊断和智能化采煤系统安全保障等相关技术的应用效果。

关键词:智能化;采煤工作面;惯性导航;煤岩识别1引言煤矿智能化是我国煤矿信息化发展的趋势,目前,我国煤炭行业还处于煤矿智能化建设的初级阶段。

2020年初,为加快推动智能化技术与煤炭产业融合发展,提升煤矿智能化水平,国家发展改革委等八部委联合发布了《关于加快煤矿智能化发展的指导意见》,指出了建设煤矿智能化是促进我国煤炭工业高质量发展的重要手段。

为了加快煤矿智能化的建设进程,国家及地方政府也都相应出台了相关的政策,各煤炭企业纷纷投入到煤矿智能化建设及改造升级中。

经过近年来的建设,国内各大型煤矿企业都积极开始推进智能化建设,已经在煤矿智能化方面取得了明显的成效。

2智能化采煤工作面关键技术关于智能化采煤工作面,相关专家进行了定义,指出了工作面生产设备包括采煤机、液压支架和输送机等设备应具备自主感知、自主决策和自动控制运行的功能,这些功能的实现要依靠物联网、大数据、云计算和人工智能技术的不断发展。

随着信息化技术的不断发展,为采煤工作面的智能化建设提供了条件,并在一定程度上取得了较好的效果。

在智能化采煤工作建设过程中,关键技术包括了环境与设备状态精准感知、采煤空间三维地质信息建模、采煤设备状态数据物联网采集、采煤机高精度惯性导航定位、多源信息融合感知与智能交互技术、采煤机设备协同控制技术和采煤自动化软件平台技术。

综采工作面集中自动化控制系统

(2)数据接口层

• 实现将各个监测系统数据转存到统一数 据存储平台,接口方式主要有文本文件 (xml、txt等)、数据库、视频数据流。 • 根据客户需求,提供相应的历史数据记 录信息。

(3)用户层

• 用户层提供监测控制数据的在线的展 示以及与用户的交互。主要展示井下顺槽 设备以及工作面设备和环境的状态,实时 监测工作状况,综合判断是否有发生异常 的趋势,当出现异常提示报警。用户通过 这一层的交互可以设定系统的关键参数来 完成日常的管理工作。 • 网络传输信息流示意如图:

报警设备 输入文本 输入文本 输入文本

是否解除 输入文本 输入文本 输入文本

维护人员 输入文本 输入文本 输入文本 1 2 3

维护操作

视频窗口3 3 视频窗口

输入文本 输入更多文本

工作面集控室示意图:

本监控软件的基本开发流程如图所示:

开始 现场调研、需求分析 确定软件系统的基本功能 及其工作环境 图形界面的 初步设计 确定软件系统的编程 参数与系统构架

顺槽集控中心Βιβλιοθήκη • 显示工作面的工作设备(包括采煤机、液压支架、刮板输送机、 转载机、破碎机等)的运行状态、故障信息并语音报警。 • 显示胶带运输机运行状态,并将相关数据上传至井下集控室主 控计算机。 • 泵站系统的运行状态、故障信息并语音报警。 • 主控计算机通过通讯线路可以实现控制电液控跟机自动化启动、 停止、急停。主控计算机通过通讯线路将指令传输给采煤机达 到控制采煤机启停、采煤机的各种操控及相关保护功能。可以 对工作面三机系统、转载机、皮带运输系统进行远程控制。 • 监控系统所有功能的交互菜单选择控制可完全用鼠标实现,可 独立实时处理各种图表和多窗口信息。

视频系统

根据实际功能需求,将视频监控系统功能集成在采煤机、电 液控支架、转载机集控、皮带控制系统的监控软件界面中。 在采面区域内每5组支架安装2台网络摄像仪,其中1台监视刮 板输送机和采煤机运行通道,另1台监视液压支架状态,采煤机上 安装3台无线摄像仪。外围重点及主要部位装设16台网络摄像仪, 对井下综采工作面进行实时监视并在显示器上实时显示视频图像信 息。 在井下集控室为主监控中心,能够监视该工作面所有视频画面; 在转载机以外的运斜皮带机头为辅监控中心,能够监视该工作面转 载机以外所有视频画面及外围重点部位的视频画面。相关视频信息 在井下计算机上实时存储,并将视频同步上传至地面监控中心,达 到能够实时观察井下综采工作面的情况,在联网状态下可查看综采 工作面的以往录像(周期为4周内)。

煤矿综采工作面智能化的开采技术应用

煤矿综采工作面智能化的开采技术应用摘要:煤炭是保障中国能源安全的重要能源物资,在“双碳”背景下,煤炭作为一次能源消费的比例在逐年降低,但是仍旧在市场中承担着50%以上的市场份额,未来的生产活动中,高质量与智能化的生产是发展趋势,因此在生产末端需要强化基于智能化设计与应用,实现煤炭开采的智能化联动升级。

关键词:煤矿综采;智能化开采;技术与设备1智能开采系统的技术要点1.1射频识别技术射频识别是在无线数据传输空间中应用的最为广泛的通信技术,其本身一种非接触式的自动识别技术,主要依赖于射频信号来识别并且获得对象,进而关联到相关的参数数据,与其他硬件系统之间共同协同,形成高质量的目标管理。

同时RFID技术还能够与通信技术以及互联网技术进行深度融合,实现煤炭工作环境的全过程管理,保证了采集过程的全流程过程监控。

1.2传感器技术传感器是日常生产中最为常见的数据监测硬件,过程数据和过程信息全部通过传感装置进行实时的记录,实现了数据的快速记录,自身具有应用快捷并且成本低廉的特点。

尤其是在开采的过程中,环境参数变化是系统建设集成的关键安全信息,通过传感器能够准确的获取现场环境参数数据,显著提升开采管理的工作效率和安全管理质量。

1.3遥感技术遥感技术是智慧综采硬件体系建设中的关键硬件技术,通过传感器在末端环境中实时的监测数据参数,随后对过程数据进行深度挖掘,在批量化的分析和数据处理的过程中,通过遥感技术能够综合的发挥矿井信息数据的价值,实现了实时的矿井工作环境内的监控,同时借助着光谱信息的定位分析,能够深度感知煤层的时空变化。

1.4信息感知技术在开展物联网硬件系统的设计中,所采用的信息感知技术往往以局部的5G数据传输为主,在封闭的数据传输空间里构建了全面的信息传输网络,实现基础段的感知、采集以及覆盖网络的数据采集。

5G网络具有可靠性高并且数据传输速度快的特点,在开放式的环境里其通信距离能够达到无限远,为末端数据采集的网络通信提供了重要的硬件支持。

煤矿安全监控系统智能化现状及发展

煤矿安全监控系统智能化现状及发展摘要:近年来,我国对煤矿资源的需求不断增加,煤矿安全生产也越来越受到重视。

如今,智能矿山建设已成为煤矿企业发展的必经之路,基于此,文章首先分析数字化煤矿安全监测监控系统发展目标,其次探讨安全监控机制不完善,最后就煤矿安全监控系统智能化水平进行研究,以加速矿山领域智能化建设和发展进程。

关键词:煤矿;安全监控系统;智能化现状引言在矿山生产过程中,矿井通风与安全监控对于采矿业的发展发挥重要作用,多种可能造成严重后果的矿井灾害都与通风与安全监控有关。

基于此,如何在保证生产效率的同时,将可能出现的安全风险降到最低,是值得矿山管理员思考的问题。

煤矿开采企业管理层应当结合数字化的时代发展背景与自身发展实际进行深入分析,强化监测监控系统在数字化转型发展方面的实际表现,以便为自身生产活动的安全性表现以及长远战略性目标实现奠定更加坚实的基础。

1数字化煤矿安全监测监控系统发展目标当前,以太网在工业生产活动的应用水平逐渐提升,煤矿安全监测监控系统的数字化发展逐渐引起了业内人士的普遍关注。

就定义而言,数字化煤矿安全监测监控系统是指在计算机技术和互联网信息技术的有力支撑下,对煤矿监测监控系统内部各个设备进行更加具备自动化的控制与管理,进而更加整合地在统一的互联网平台进行相关检查监控数据信息展示与呈现。

在搭建数字化煤矿安全监测监控系统的具体过程中,煤矿开采企业需要相应地构建更具完整性特征的煤矿四维地理信息系统。

2安全监控机制不完善目前部分煤矿的安全监控还不到位,仍以传统小作坊模式运行,管理水平有待提升,存在通风设施简陋、安全检查浮于表面、监管信息记录不到位等一系列问题。

比如说,在轮班开始之前,需要检查并控制每个工作场所是否存在有害气体和不安全的工作条件。

对于继续使用传统方法的大型矿山来说,这样的安全监控不仅耗时更耗力,有时甚至因为安全信息记录不准确,事件上报存在滞后,造成严重二代人员伤亡和财产损失。

智能化工作面技术的应用与分析

智能化工作面技术的应用与分析摘要:通过分析煤矿智能化开采技术应用现状,指出虽然实现了井下工作面无人,少人作业,但受限于传感器水平与处理系统性能等困境,导致综采装备整体智能化程度不高,且不能智能感知工作面地质条件变化,并通过智能分析决策系统进行装备及工艺的自适应调整。

因此,在诸多新技术尚不成熟以及关键性技术难题尚未攻克的前提下,如何有效使用好智能化工作面,提升工作效率成为了现阶段智能化工作面首要解决的问题,通过从目前智能化开采技术应用过程存在的关键技术难题出发,重点对地理地质信息系统的透明工作面,工作面复杂环境条件与智能化采煤的耦合应用,高速监控平台和大数据分析处理技术,系统自适应和故障自诊断技术等创新性研究内容进行了分析。

关键词:智能化开采,地理地质信息,自适应,自诊断,大数据分析,智能矿山一、智能化工作面技术的应用背景众所周知,历来在煤炭开采过程中,瓦斯、水害、顶板等灾害事故均与地质条件密切相关,在煤矿重(特)大事故中,与地质条件有关的占到事故总数的90%左右。

在人为开采过程中,不可避免的出现事故。

因此,为了降低煤矿开采的人员受伤和死亡率,我国推出“科技强安”专项行动,坚持“机械化换人、自动化减人、智能化无人”思路,采取逐渐智能化的方法煤矿安全生产形势,并逐渐保持稳定、趋向好转,全国百万吨死亡率和受伤率明显下降。

但随之而来的问题也逐渐凸显出来。

随着煤炭开采向深部延伸,在高瓦斯、高地应力、高地温等条件下,瓦斯、水害、火灾、顶板以及冲击地压等多因素复合灾害愈发频繁;同时,高强度、集约化、智能化的煤炭开采技术快速发展,对煤炭安全防控技术提出了新的要求。

作为煤矿智能化的技术支撑,煤炭地质保障技术受到了高度重视,其贯穿于煤矿生产的全生命周期,在灾害防治、隐蔽致灾因素探查、煤炭智能开采等方面发挥着关键作用,是实现煤炭资源安全高效智能绿色开采的基础和前提,在我国煤炭工业健康快速发展中占有不可或缺的重要基础地位。

煤矿智能化工作面的建设与成果分析

煤矿智能化工作面的建设与成果分析摘要:了解智能化矿山的建设历程和现存在的技术难点可以为煤矿企业在本矿实施智能化建设提供重要帮助。

高河煤矿基于开采资料、信息分析和设备调试,对E2308工作面实施了智能化开采技术,并取得了降本增效、安全生产的目的。

该预期成果可为工作面智能化开采技术的后期发展提供借鉴和参考价值。

关键词:智能开采;综采工作面;智能化矿山1煤矿信息化、智能化应用原则在信息化、智能化技术投入使用后,不仅能够极大程度上提升煤矿开采效率,还能保证施工人员在施工过程中的人身安全。

在应用过程中,相关技术人员也需要秉持四大原则。

第一,技术人员必须秉持创新理念,理清发展思路,通过在实践过程中不断革新完善相关技术操作进一步提升煤矿开采水平。

第二,技术人员亦需要秉持信息互通原则,保证各个部门数据共享、信息互联互通,杜绝信息孤岛现象的出现。

这样一来,在各项功能协同配合下,煤矿开采效率定会得到显著提升。

第三,技术人员还需要秉持示范带动原则,将煤矿开采区域根据不同特点科学划分为若干块,针对不同的区块利用信息智能化技术建设不同的示范煤矿,在综合比对不同区块的特点后,以点促面的提升区域煤矿产率。

第四,技术人员还需配合政府指导,顺应地方政府政策,积极响应地方政府号召,与此同时根据自身企业特点来制定最符合企业发展的信息智能发展道路。

2智能化综合管控平台构建2.1智能传感包括微传感、RFID、传感器、摄像头、控制器、PLC、射频卡和专业仪表等系列设备或装置,主要实现煤矿作业现场环境参数、人员位置与健康状态、车辆位置与工况、设备工况等参数的全面感知与控制。

2.2智能自控主要是指环境监控、精确定位、智能工作面、智能主运、智能井下物流、智能供电、机器人等现场监测监控子系统,以边缘计算为模式实现煤矿现场特有专业业务子系统数据的采集、传输、计算与控制。

2.3智能矿山基础信息平台主要包括煤炭工业大数据中心和赋能平台,其中煤炭工业大数据中心依据统一的数据管理规范,实现煤矿井上井下安全、生产、运营的结构化、非结构化与半结构化的数据集成、治理与分类存储,并应用数据仓库采用长宽表来实现煤矿安全、生产、运营、设备与环保等业务应用主题的构建;赋能平台主要实现智能矿山主数据、业务数据与算法模型的集中存储及发布,技术组件的资源调配,业务功能模块的统一注册与管理。

综采工作面智能控制系统及应用

综采工作面智能控制系统及应用摘要:随着科学技术的不断发展,煤矿领域的技术水平也有了显著提升。

传统的煤矿开采过程中人是主要角色,主要是通过人为经验来开展相关工作,比如操作机械设备、制定煤矿开采工艺等。

这种粗放式的发展模式,煤矿开采效率相对较低,矿井中容易发生安全事故,不利于煤矿行业的可持续发展。

随着人工智能、工业大数据、云计算等先进技术的不断发展与提升,将这些技术应用到煤矿开采中,能显著提升采煤工作面的自动化水平。

通过利用这些先进的科学技术,可以实现主要采煤装备的自动化操作与控制、采煤工艺的科学制定等,使采煤质量和效率有了质的变化。

基于此,本篇文章对综采工作面智能控制系统及应用进行研究,以供参考。

关键词:综采工作面;智能控制系统;应用分析引言随着我国煤矿智能化建设的高速发展,对综采\综放工作面成套装备智能化的创新提出更高的要求。

煤炭作为现代基础能源,促进与推动着社会经济的发展,煤矿企业在国民经济中占有重要地位,一方面在经济效益的创收中占据了相当的分量,另一方面还肩负着重大的社会责任,为社会稳定发展提供保障。

在复杂地质条件下,综采智能开采系统可充分发挥自身优势特征,结合矿山开采工程实际,对存在的问题进行妥善解决,当前综采智能化工作面仍在不断摸索中前行,因此,相关部门应对其给予高度重视。

1煤矿综采智能化工作面的技术优势1.1有利于提高机械化水平加强自动化技术在煤矿中的应用,提高采煤作业的自动化水平,将矿工的工作量控制在合理范围内,降低煤炭企业的劳动力成本,带动产业升级。

结构和保证采煤。

总体而言,自动化采矿技术、计算机设备应用广泛,计算机处理大量数据,帮助计算多种数据,并通过不断优化数据在全机械化开采中实现自动化,提高采煤技术的效率。

1.2监控参数以确保实时性能在综采工作面中,智能设备及其技术系统可以实现智能数据监控。

例如,地面调度室的智能集成系统不仅可以用钥匙启动和停止,还可以监控实时工作设备的启动、运行、装载和暂停,确保综采工作的顺利进行,并更及时地发现综采工作面机械化开采中存在的潜在问题,提高综采工作面机械化开采时间。

综采工作面顶板控制技术分析

综采工作面顶板控制技术分析摘要:随着各行业的不断进步,煤炭企业也不例外,在推进信息化、智能化建设方面投入大量资源,逐步引入了各类型的智能化技术,以此提高整体开采效率。

但就智能化技术在煤炭行业的实际应用效果而言,仍然存在技术性问题,因此,积极开展综采工作面智能化采煤技术研究,对于提高综采工作面的工作效率,简化整体开采工作难度具有重要现实意义。

关键词:综采工作面;顶板;控制技术引言综采是煤矿企业实际开展采煤工作中常用的一种技术,该技术的应用效果直接性影响着煤矿企业的采煤效益,所以各大煤矿企业应该对此项技术的应用给予足够重视。

1煤矿井下综采工作面顶板安全问题1.1地质条件问题通过对工程情况的观察与分析,顶板与相应煤矿地质之间存在一定的联系,对于不同岩性的顶板,其安全性有着一定的差异,若自身存在裂缝,则会导致煤层压力不断增大,从而出现不同的形态,这样在支护过程中会出现坍塌的情况,引发冒顶事故。

1.2支护技术与施工材料问题煤矿井下综采需要借助专业人员进行技术管理,这样可以提升支护作业的有效性,所以在实际作业中,必须加强对顶板安全管理的重视,这样可以更好地进行规范化控制,切实解决所面临的问题。

同时,相关人员必须充分考察地质与工作环境情况,这样可以开展更好的管理工作,减少顶板安全隐患,并对关键环节进行优化控制,尤其是大采高工作面顶板,必须综合考虑,避免影响后续掘进工作的有序进行。

1.3工作面冒顶问题采煤阶段会用到采煤机,进而需要对采煤机的采动落实好各项安全技术措施。

在采煤工作初始阶段,经常会受顶板应力影响,导致顶板松动,若没有进行合理控制,会导致冒顶问题的发生。

1.4顶板破碎问题在煤矿井下实施爆破的过程中,通常会对爆破位置岩层产生破坏,使得岩层周围出现变化,最终出现顶板坍塌或增加冒顶的风险,而且在处理的过程中,还应该进行合理控制。

但是在处理阶段,若冒顶风险无法控制,则会导致多元化工作的产生,在实践处理阶段,必须进行可靠监测,了解工作开展情况,最终对坍塌度或停止运行的原因进行监测分析,从而提升整体优化效果,尽可能地控制顶板破碎问题。

综采工作面智能化开采技术分析

综采工作面智能化开采技术分析摘要:在现阶段的煤矿行业中,综采工作面的智能化开采技术发挥着重要的作用。

为促进综采工作面实现自动化智能化采煤,基于智能化煤矿的基本构架,本文首先分析了智能化控制系统组成,其次探讨了综采工作面智能化开采的主要技术,最后就综采工作面智能化开采措施进行研究,为类似条件下综采工作面智能化系统建设提供了经验和技术参考。

关键词:综采工作面;智能化;开采技术;优化措施引言为保证新时代经济发展的煤炭需求量,保证开采工作的有序开展,应用智能化开采技术成为一种必然。

但就当前情况来讲,中国综采工作面智能化开采技术水平较低,应用范围和应用深度都需要进一步扩展。

因此,本文结合智能化开采技术实际应用情况,研究其当前所遇到的问题,提出智能化开采技术的优化方案,这将对提高煤矿开采效率,保障煤矿开采人员的人身安全,实现煤矿开采事业的可持续发展等方面具有重大意义。

1智能化控制系统组成综采工作面智能化控制系统主要由液压支架电液控制子系统、运输三机集控子系统、视频监控子系统、集成供液子系统、工作面集中控制中心、地面分控中心等组成。

通过在工作面建立集中控制中心和运输三机集控子系统,与地面分控中心、工作面煤壁和液压支架高清视频监控子系统之间通过高速以太环网进行通信,构成了综采工作面智能化控制系统。

综采工作面智能化控制系统一方面实现了对工作面设备的集中控制及统筹管理,另一方面通过人工远程操控配合液压支架电液控制自动化跟机实现了工作面自动化采煤。

该系统融合了数字化、可视化、自动化及智能化技术,使三机配套装备无缝结合,实现了对综采设备的远程监控及控制功能,使工作面具备了无人值守条件。

2综采工作面智能化开采的主要技术2.1位置监测技术之前,国内外对于采煤机的位置监测先后应用了无线雷达测距、光栅位移识别倾角传感器等技术,这些技术的测量精度较低,无法满足自动化开采的环境要求。

目前,普通的位置监测技术借助惯性导航确定采煤机的位置,利用加速度计和陀螺仪确定采煤机的实时位置,使得设备位置漂移率高达0.004°/min,角度量程为25°~70°。

煤矿智能化掘进系统的应用与研究

煤矿智能化掘进系统的应用与研究摘要:改革后,随着智能化矿井建设的发展需要,掘进工作面的机械化程度和技术装备水平与综采机械化的程度相比,差距很大,严重制约了矿井的安全、高效发展。

因此,研究智能掘进的远程控制、在线监测以及自适应截割等技术及应用,对实现“无人则安、人少则安”具有重要的意义,也是满足现代化矿井发展的必然要求。

关键词:掘进机;智能化;远程控制引言在我国的能源结构体系中,煤炭资源占据绝对核心的地位。

为顺应社会经济发展,我国每年会开采大量煤炭资源,以供人们基本生活和工业生产需要。

煤矿开采中掘进机是非常核心和关键的机电装备,其自动化和智能化水平会对煤矿开采过程产生非常重要的影响,通常掘进机的智能化水平越高则煤矿开采效率越高。

近年来,我国在煤矿领域的技术水平虽然得到了很大的提升和发展,但不得不承认,与发达国家相比较,我国在掘进机的自动化和智能化水平上仍然存在很大差距,导致设备性能无法得到充分发挥。

所以如何提升掘进机的智能化水平是当前我国煤矿领域研究的热点问题。

但由于设备智能化控制涉及很多方面的内容,比如机身自主定位、自动截割成型及其控制等,所以在智能化建设方面仍然有很大的提升空间。

本文主要以煤矿中经常使用的悬臂式掘进机为对象,从机身定位、定向以及截割定形层面,对智能化控制技术进行研究,将其应用到工程实践中取得了理想的效果,对于提升掘进机的智能化水平具有一定的现实意义。

1煤矿巷道掘进机智能化关键技术框架巷道掘进机的工作内容通常包含掘进、摆动截割、后退收煤等,涉及纠偏、定位、截割、扫底、收煤等工艺环节。

巷道掘进机的智能化需要利用智能感知技术和自适应技术来达到巷道断面自动成形的目的。

其中,智能感知包含位姿感知、成形感知及状态感知等,自适应作业包含自适应的纠偏、诊断、截割等。

位姿感知是巷道掘进机实现智能化的重点,如机体位姿全参数智能感应、动态荷载下的位姿纠偏等。

在机体位姿全参数智能感应中,需要分析组合定位算法,针对捷联惯导系统位姿计算误差与测量误差进行补正,从而保证位姿参数的准确性。

智能化综采工作面简介

智能化综采工作面简介本文介绍了智能化综采工作面的评价调研情况。

该工作面采用资源条件适应型综采技术与装备,液压支架采用电液控制系统,采煤机具备记忆截割、智能调速调高等功能,刮板输送机、转载机采用变频智能调速控制。

综采工作面具有远程集中控制系统,能够在工作面巷道、地面调度中心对工作面进行远程协同控制,实现对各设备的监控、控制以及故障诊断。

通过实现智能化采煤的常态化,该工作面能够切实改善劳动环境、降低劳动强度、减员增效,增强安全性的前提下提升生产效率。

具体来说,该工作面的采煤机具备滚筒截割路径记忆、位置定位、远程控制、姿态控制功能。

液压支架配备电液控制系统,能够跟随采煤机在全工作面范围自动完成支架伸收护帮、移架、推溜、喷雾除尘等动作,并具备远程控制、支架全姿态监测功能。

乳化液泵站具有流量调节功能,实现高压自动反冲洗、自动配比补液,实现对乳化液的浓度监测。

综采工作面设备配备矿压监测系统,实时监测顶板压力情况。

工作面设备实现集中、就地和远程控制,实现采煤机、液压支架、刮板输送机协同控制,主要生产流程实现一键启停功能,完成对各设备的监控、控制以及故障诊断。

刮板输送机、采煤机、液压支架电液控制系统自动找直功能,采煤机上安装惯导系统为核心的刮板运输机曲直度监测系统,并结合集控中心和液压支架电液控制系统、推拉精细控制系统完成三直的自主管理。

通过推移行程数据、采煤机自身编码器和惯性导航对数据同时进行校准,实现对工作面直线度的调整。

总的来说,智能化综采工作面的采用能够提升生产效率,同时也能够改善劳动环境,降低劳动强度,增强安全性。

各种设备的智能化控制系统能够实现对设备的远程控制和监测,提高了工作效率和安全性。

7.电液控制系统具备支架初撑力自动连续补偿功能。

当立柱下腔压力降至设定值时,支架控制器会自动升柱,补压到初撑压力,并可多次执行以保证支护质量。

8.实现综采工作面采煤全过程的视频采集和显示,固定点摄像仪在工作面端头端尾、转载机、破碎机等特殊区域进行视频采集。

3305综采工作面智能化系统简介

3305综采工作面智能化总结我矿明确了以创新驱动为动力,推进智慧矿山建设向纵深发展的总思路,把握“自动化、信息化、无人化、少人化”升级方向,着力打造本质安全型矿井。

3305工作面目前是我矿第一个自动化工作面,工作面预算资金1300万元,智能化系统由郑煤机液压电控有限公司配套生产,9月24日开始井下安装,整个工作面11月初安装完毕,进行整机自动化系统调试。

阳城煤矿3305工作面智能化系统采用以井下控制为主、井上监控为辅的操作方式,井上设置智能化控制中心,井下配备集控仓,该工作面自动化系统包括郑煤机ZE07-04型支架电液控制系统、采煤机自动化系统、语音急停控制系统、智能供液监控系统(包含净水装置)、视频系统等子系统,建立了视频监控及语音广播系统以保障设备的安全运行。

3305智能化系统能实现液压支架、采煤机刮板运输机、皮带机、乳化液泵站的远程控制,通过光纤进行数据传输,最终数据上传至地面集控室工控机,完成远程控制及数据显示。

一、3305工作面设备配置情况ZF10000/19/32、ZFG12000/22/32电液控支架共61台;MG500西煤机改造智能化采煤机1台;SGZ830/630前后部运输机各1台;SGZ1000/400桥式转载机一台;SJJ1200/315顺槽皮带机3台。

二、智能化系统包含以下部分及实现的功能1.液压支架电液控系统:可实支架状态监测功能:包括支架高度、支架倾角、压力、推移行程等;实现邻架、成组操作、遥控放煤、自动跟机移架、自动跟机推溜、自动跟机收、伸护帮、自动补压等。

2.采煤机智能化系统:采煤机运行状态可监测采煤机采高、倾角、温度、压力等数据。

根据工作面参数可实现采煤机工艺段自动截割功能。

3.视频监控系统:视频监控系统包含工作面12台云台摄像仪和各转载点8台摄像仪。

视频信号经光纤传输至采煤工作面集控中心和地面监控中心,并有语音通话功能。

4.顺槽集控系统、地面监控系统:井下集控室和地面监控室可实现语音对讲、视频监控、设备一键启停、自动跟机等功能。

煤矿综采工作面智能化技术及装备管理与趋势

当代化工研究Modem Chemical Research50技术应用与研究2021•03煤矿综采工作面智倉E化技术及装备管理与趋势*胡旭辰(山西汾西矿业集团水峪煤业有限责任公司综釆二队山西032302)摘耍:随着当今社会经济和科学技术的发展,煤炭产晶的需求量也开始日益提升,这就需要煤矿企业在开采作业方面实现进一步的优化,以九来提升煤炭生产效率与质量,满足当今社会所需.在煤矿开采作业中,将智能化技术应用到工作面中,可有效保障开采效果.基于此,本文以实际工程为例,对煤矿综采工作面的智能化技术及其装备管理进行分析,并分析了其应用与管理趋势.希望本次分析可以为煤矿综采作业效率与质量的提升提供出相应的参考.关键词:煤矿企业;综采作业;工作面;智能化技术;装备管理中图分类号:T文献标识码:AManagement and Trend of Intelligent Technology and Equipment in Fully MechanizedCoal Mining FaceHu Xuchen(No.2Fully Mechanized Mining Team of Shuiyu Coal Industry Co.,Ltd.,Shanxi Fenxi Mining Group,Shanxi,032302) Abstractz With the development of s ocial economy and science and technology,the demand of c oal p roducts is increasing day by day,which requires coal mining enterprises to realize f urther optimization in mining operations,so as to improve coal p roduction efficiency and quality and meet the needs of t oday's society.In the coal mining operation,applying intelligent technology to the working/ace can effectively guarantee the mining effect. Based on this,taking the actual p roject as an example,this paper analyzes the intelligent technology and equipment management offiilly mechanized coal mining f ace,and analyzes its application and management trends.It is hoped that this analysis can provide corresponding reference for the optimization of t he efficiency and quality offiilly mechanized coal mining operation.Key words:coal mining enterprises;Jully mechanized mining operation^working f ace\intelligent technology\equipment management下转第51页上接第49页20ml加入20ml双倍乳糖胆盐培养基(含中和剂)到灭菌的试管中,按《化妆品安全技术规范》2015年版要求进行试验。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

综采工作面智能化集控系统分析及应用

摘要:随着科学技术的发展,我国的智能化集控系统越来越完善。

为了提高

煤炭的产量和开采效率,煤炭行业对综采实施智能化和自动化的创新改造。

中国

煤炭行业智能化、信息化建设迅猛,极大地促进了综采作业的效率和效益。

本文

首先分析煤矿综采工作面智能化发展的意义,其次探讨智能化集控系统运行方式,最后就智能化集控系统操作方法进行研究,以供参考。

关键词:综采工作面;智能化;集控系统

引言

近年来科技飞速发展,各行业进行着重要的产业结构调整和升级。

与此同时

煤炭行业也顺应趋势,对综采技术进行了大量创新和优化,主要以智能化、信息

化和自动化为主要提升方向。

在开采过程中通过合理运用智能化技术,能快速准

确地做好煤炭资源的勘探工作,进而进行勘探数据的智能化分析,实现数据的快

速传输和反馈,再加上智能化开采技术的应用,极大地提高了综采工作面的工作

效率及安全性。

总之,对于煤矿生产这一传统工业而言,想要更高效、安全、可

持续地发展,就需要以智能化技术为方向完成产业结构升级。

1煤矿综采工作面智能化发展的意义

煤矿综采工作面的智能化发展,强调在现有煤矿开采自动化系统和技术原理

的基础上,引进更先进的智能化技术原理,实现煤矿开采作业的无人化,在减少

人力、物力消耗的同时,有效提升开采作业的效率。

煤矿开采技术的智能化有高

效率和安全性好的特点。

高效率主要是指智能化开采技术的应用是建立在所有煤

矿开采作业流程自动化基础上的,不仅能够减少人对煤矿生产作业的干预,减少

人为失误,也能够满足高强度的开采作业需求,从而提升煤矿开采作业的效率。

安全性则主要是指在实现整个煤矿开采过程无人化和自动化的情况下,不仅井下

工人数量减少,生产过程实现自动化控制或远程控制,也能够更及时地发现开采

作业中可能存在的安全事故,从而有效保障人员的生命安全。

2智能化集控系统运行方式

智能化集控系统的运行方式主要分为两类:一种是自动运行模式,一种是人

工操作模式。

在煤矿井下现场操作过程中,首先具有优先权的是人工操作模式,

也就是说,当综采面需要现场工人进行操作作业时,该系统自动转换成人工操作

模式。

自动运行模式在就地闭锁时,集控系统运行停止,随后立即切换至人工操

作模式。

采煤机巡视工就地使用遥控设备进行人工干预时,集控系统退出自动运

行模式,自动转换成人工操作模式。

支架巡视工在按下支架电液控制系统急停按

钮时,支架在自动运行模式下转换到人工操作模式。

人工操作模式转换自动模式时,工作面人员需要与集控系统工进行沟通,由集控系统工启动自动模式。

在人

工操作模式转换到自动运行模式前,巡视工必须确认工作面无其他人员逗留,确

保安全生产。

3智能化集控系统操作方法

3.1综采工作面自动化顺槽集中控制系统

a)采集采煤机的位置信号作为液压支架控制的坐标,实现对液压支架跟随和

端头移动的准确标定;b)采用采煤机的电流和速度对采煤机的运行状态进行闭环

控制,并根据运输系统的运输量实时调整采煤机运行状态;c)将采煤机轴承状态

作为采煤机异常的重要判据,一旦发生异常,则及时停机自锁并发出相应警报;d)采集液压支架和支柱的压力值,对工作面矿压进行实时监测,并根据监测值实

时判断支护是否满足要求,一旦压力值过低,则立即进行补压,保证生产安全;e)对支架液压缸行程进行实时监测,根据支架与采煤机的相对位置,判断拉架是

否处于设定范围以内。

3.2实时管控协议技术

考虑到煤层开采中通常需要远距离控制设备,为实现实时监控煤矿开采作业,可以应用实时管控协议技术。

为尽可能减少开采作业过程中的大量视频文件传播,应借助监控设备,尽可能将视频的延迟传播时间控制在40ms左右。

由于煤矿综

采工作面长时间处于拉伸状态,可以选择在滑板轨道交通安装承载链、铺设黏结剂,采集工作面支撑位置的数据信息,并依据采集到的信息制成视频。

在这一过

程中,应用实时管控协议技术,能够发挥数字视频控制系统的作用,借助互联网高效传输视频。

此外,要根据煤矿综采工作面实际情况,选择合适的拍摄相机容量。

借助扭转型触摸板来进行视频数据传输,无须布线,但在数据传输过程中,需要进行传输、编码、解码以及数字化等一系列操作,容易产生200ms以上的延迟。

基于此,需要在充分考虑当前煤矿综采工作面实际开采情况的前提下,对实时管控协议技术在捕获、传输以及演示等方面进行改进和优化调整。

3.3全面感知保障系统

薄煤层智能化工作面要求顺槽控制中心及地面调度中心实时掌握井下工作面生产情况及关键设备运行状况。

通过加强现场视频监控,实时再现工作面生产现状,确认工作面煤壁及顶板状态、采煤机运行状态、支架工作状态等关键信息,基于综合分析结果,对采煤机、液压支架、刮板输送机、破碎机等关键设备进行远程操控,保障薄煤层智能化工作面安全高效开采。

3.4综采工作面泵站自动化集中控制系统

综采工作面泵站自动化集中控制系统可以实现对泵站系统运行数据的采集、监视,实现泵站远程启停,实现泵站系统自动配液控制。

在集控平台动态显示泵站控制系统的工作状态,显示泵站的运行状态、乳化液油箱油位高低、泵站润滑油油位高低,进行温度高低的报警。

具体方案如下:a)通过对工作面泵站运行参数进行采集,例如液位、温度等,将采集参数与内部设定的参数值进行对比,就可以判断泵站的运行状态是否正常,一旦发生故障,就可以及时预警,进而实现泵站的全自动运行;b)泵站配套的自动控制系统能根据温度压力等物理量实现对液压支架各种故障的及时诊断,从而保证液压支架的安全运行。

3.5开机作业

启动泵站为工作面设备供液、供水;启动按钮为采煤机远程送电,成功送电后采煤机控制系统能正常工作,通过集控系统控制软件能够远程监视采煤机状态数据;启动工作面运输系统,通过操作集中控制系统软件,依据工艺要求启动工作面运输系统。

完成已选择的采煤工艺段后,采煤机牵停,在集控列车操作采煤机远停按钮为采煤机断电;待工作面运输系统将原煤完全运出后操作软件使运输

系统停机;确认工作面液压支架不再动作后,将泵站系统停机;关闭集控系统操

作软件,为系统断电;为工作面所有设备断电,切断负荷中心电源。

3.6注重减少技术应用中产生的误差

现阶段,煤矿综采工作面的煤层条件变化具有复杂性,在采煤机的实际运行中,仍需要通过人工干预确保采煤机数据的准确性,要注重减少技术应用中产生

的误差。

具体而言,记忆割煤技术的实际应用可以分为少人自动割煤以及无人自

动割煤两种主要模式。

在少人自动割煤模式下,现场开采作业需要一名采煤机司机,将人工干预得出的数据录入电控系统,以更新采煤机运动轨迹曲线。

而在无

人自动割煤模式下,采煤机能够直接依据记忆数据来完成整个割煤过程以及后续

的采煤任务,可以大幅提升煤矿综采工作面的生产效率,同时有效保障现场人员

的作业安全性。

结语

智能化开采是煤炭行业的发展方向和必然趋势。

随着越来越多的先进技术和

工艺应用于煤炭开采之中,煤矿综采生产的产量和效率也获得了极大的提高。

虽

然工作面环境会对采煤效率造成巨大影响,但毋庸置疑设备和技术是影响综采工

作面作业效率的主要因素。

因此,合理运用智能化技术和相关系统,提高综采工

作面自动化水平,构建相适应的自动化网络和控制系统,充分运用云计算和大数

据技术,实现创新发展,便是煤炭行业的发展方向。

参考文献

[1]魏文艳.综采工作面智能化开采技术发展现状及展望[J].煤炭科学技术,2022,50(增刊2):244-253.

[2]乔卫民.煤矿综采工作面智能化开采技术应用[J].矿业装备,2022(6):14-15.

[3]陈玉锋.煤矿综采工作面智能化开采技术发展应用及分析[J].内蒙古煤炭

经济,2022(17):51-53.。