含裂纹的涡轮增压器转子系统动力特性研究

裂纹转子振动特性的研究_肖锡武

0 则裂纹闭合。可得函数 f ( H) =

1+

sign( 2

N)

,

根据两坐标系之间的关系:

x= y=

Ncos Xt - Gsin Xt ] N=

Nsin Xt + Gcos Xt

x cosS+ y sinS ] f ( H) =

1 + sign( X cosS+ 2

Y sin S)

( 4)

第 23 卷第 4 期

式中: C为泊松比, E 为杨 氏模量, 裂纹 的宽度 b = R 2 - ( R - a) 2, 局部 裂纹深度 G( N) = a - R +

R 2 - N2 , a 为最大裂纹深度, h = 2 R 2 - N2 几何修正因子, F 1( G/ h) 和 F2( G/ h) 分别为: F 1( G/ h) = 2h/ PGtan( PG/ 2h) 0. 752 + 2. 02( G/ h ) + 0. 37[ 1 - sin( PG/ 2h ) ] 3 / cos( PG/ 2h)

式中: f ( H) 是一个函数, 裂纹张开时 为裂纹角。

f ( H) = 1, 关闭时

( 2) f ( H) = 0, c 为阻尼, e 为不平衡量, X 为转速, B

引入无量纲参数:

X=

xD, Y =

y D

,

c =

2

c m

Xn

,

Xn =

k m

,

X1 =

kmN, X2 =

kG m

,

8

=

X Xn

,

Sound and Vibration, 1993, 162( 3) : 387- 401. [ 5] 张文. 转子动力学理论基础[ M ] . 北京: 科学出版社, 1990, 143- 158. [ 6] 曾复, 吴昭同. 含横向裂纹简单转子刚度的计算[ J] . 机械科学与技术, 1999, 18( 5) : 745- 747. [ 7] 王立平, 李晓峰, 杜润生, 等. 开闭裂纹转子的模型化与动态仿真[ J] . 华中理工大学学 报, 1999, 27( 4) : 68- 70.

典型增压器涡壳开裂失效案例分析

典型增压器涡壳开裂失效案例分析管奇贤董碧瑾杨亚宾蔺桂成(宁波吉利罗佑发动机零部件有限公司,宁波315336)摘要:涡轮增压器处在高温㊁高压和高速运转的复杂工作状态下,承受着较高的瞬态热负荷,对制造的材料㊁零部件的结构及加工技术等都有较高的要求㊂由于汽油机排气温度很高,随着不同工况的变化,涡壳通常在400~900ħ高温交变热负荷下工作[1],高温㊁快速㊁大范围的温变工况致使热应力引起的涡壳开裂成为增压器常见的失效现象㊂采用计算机辅助工程(C A E)分析计算㊁材料耐温分析㊁微观组织质量评价与台架试验边界等方法,对涡壳开裂问题进行探讨,增加在新产品开发及试制过程中处理及改善此类问题的经验,从而减少产品开发的成本,缩短开发周期,对提升发动机的可靠性及耐久性具有重要意义㊂关键词:涡轮增压器;开裂;D5S材料0前言涡轮增压技术可有效提高发动机升功率及燃油经济性,特别是有助于满足日益严格的车辆排放标准法规,从而成为了汽车技术的焦点㊂本文通过对某机型涡轮增压器涡壳开裂失效案例进行研究,对其失效机理开展分析,从而制定改进措施,并进行了效果验证㊂1涡轮增压器涡壳开裂失效现象涡轮增压器在发动机台架耐久试验过程中经常会发生涡壳开裂现象㊂在本案例中,发动机在完成400h 冷热冲击试验后,研究人员发现废气阀座附近存在贯穿裂纹,开裂情况见图1㊂研究人员通过对涡壳开裂部位断面的S E M分析,得出开裂主要原因为热应力㊂2增压器涡壳开裂失效原因分析引起汽油机涡轮增压器涡壳开裂失效的原因一般是各种因素的综合结果,但根据实际案例经验的积累,基本可分为以下4大类:(1)涡壳结构设计缺陷㊂由于安装空间和其他连接部件的限制,涡壳外形结构复杂而导致涡壳开裂[2]㊂主要表现为结构设计不合理,整体壁厚设计不均匀,局部倒角㊁圆角过小,过渡突兀等,可结合计算机辅助工程(C A E)仿真分析等手段进行分析㊂图1耐久试验后涡壳开裂(2)产品铸造㊁热处理问题㊂考量微观组织质量,主要表现为涡壳热处理不满足要求或者无热处理,无法目视的铸造缺陷(砂眼㊁气孔㊁缩松㊁缺肉等),金相组织㊁孔隙率等微观质量问题㊂(3)标定排温控制㊂涡壳在运行过程中的稳态最高排温超过了材料本身的许用限值导致开裂㊂(4)试验边界,台架悬置不合理(带来异常振动等)㊂排气系统未按照设计要求布置,未采用柔性悬挂,台架散热不佳或无散热等㊂772020 NO.6汽车与新动力All Rights Reserved.综上,本文将重点围绕这4类导致涡壳开裂的典型原因进行分析论述㊂表1 D 5S 材料力学性能表项目性能要求化学成分/%CS iM nPST iM o N iM g C rɤ2.04.0~6.00.5~1.5ɤ0.05ɤ0.01--34~36-1.5~2.5石墨球化率ȡ90%,石墨球大小为6~8级基体奥氏体,少量碳化物机械性能抗拉强度ȡ370M P a ,延伸率ȡ10%,硬度130H B ~170H B2.1 涡壳介绍涡壳的流道曲面形状和外形结构复杂,影响涡壳开裂的因素较多,诸如流道设计结构㊁流道整体壁厚㊁涡轮外壳(W /G )凸台㊁涡壳材料等㊂本文所述增压器涡壳结构与排气歧管集成,材料采用高镍铸铁材料G G G -N i S i C r 35-5-2(以下简称D 5S )㊂安全使用温度约为920ħ,实际应用瞬态工况可以允许达到950ħ,持续时间一般应小于5s㊂材料的低热膨胀系数和稳定的金相组织有着较高重要性,它决定着涡壳在使用过程中的伸长㊁收缩和弯曲变形,材料具有较高的相变温度才能获得稳定的基体组织,以减小相变引起的热裂和变形[3]㊂该材料的力学性能见表1㊂2.2 热应力分析-校核涡壳结构设计2.2.1 裂纹原因分析在试验冷热过程中,由于受到材料热胀冷缩㊁壁厚不均㊁高温蠕变㊁振动及涡壳结构等因素的影响,会形成应力集中区,随着耐久试验的推进,应力集中区会产生裂纹㊂对于涡壳铸件来说,其壁厚一般为4~5m m ㊂均匀的壁厚将有利于涡壳的良好散热,也不容易产生热应力集中的情况㊂2.2.2 分析模型图通过模拟计算,评估涡壳热应力开裂风险并给出相应改进方案,分析流程按下文所述4点开展进行[4],并根据结果进行优化㊂(1)设定边界条件(基于有限元模型)㊂涡壳温度场负荷:气体换热系数和气体温度㊁环境热对流与辐射㊁模拟中间体冷却㊂涡壳热应力负荷:温度场㊁位移约束涡壳进气法兰[5];其中气体换热系数和气体温度通过计算流体力学(C F D )计算求得㊂(2)试验工况㊂模拟计算需加入台架试验的循环工况(冷热冲击),其示意图如图2所示㊂根据试验循环工况,排温最高出现在全速全负荷时候,模拟计算涡壳前废气排温怠速425ħ,额定功率点950ħ(实测数据)进行㊂图2 试验循环工况示意图(3)温度场分布㊂根据试验工况,得出各工况点下的涡壳温度场分布,可得出高温区域范围㊂涡壳温度场分布如图3所示㊂图3 涡壳温度场分布示意塑性应变分布:得出应变分布,业内考核通常采用等效塑性应变幅值(ΔP E E Q )来评价,涡壳内外部的考核标准根据实际有所差异,一般要求外部ΔP E E Q<0.1%㊂2.3 铸件微观组织质量对开裂的影响本试验采用高镍球墨铸铁(奥氏体镍抗球墨铸铁),高镍球铁一般含镍量为13%~36%㊂镍是强力的奥氏体稳定化学元素,可扩大奥氏体的存在区间,可以使基体在室温下获得稳定奥氏体组织[6-7]㊂高镍球铁具有优异的高温组织稳定性和抗氧化能力,下文从如78汽车与新动力All Rights Reserved.下几个微观组织方面进行论述㊂2.3.1碳化物金相组织中碳化物一般以粒状或网状分布较多,粒状要优于网状㊂如果碳化物呈网状分布的话,会降低材料的塑性㊂一旦出现了裂纹,则会大幅降低其抑制裂纹扩展的能力[8]㊂同时,铸件如果未采用热处理工艺,则其碳化物分布均匀性会相对较差㊂2.3.2显微缩松(孔隙率)一般而言,显微缩松越严重,说明铸造质量越差,其机械性能也就越差㊂根据涡壳具体部位的不同,对于孔隙率的评判标准也不大相同,关键放气阀座㊁涡壳舌口等功能部位要求严格,缩松目标为不大于2%,非功能区标准应控制在5%以下㊂2.3.3球化率球化率指标有着较高重要性,详见表2标准㊂在排气系统特别是在涡轮增压器涡壳的应用上建议为2级或者更高,即球化率大于90%㊂球化率级别越高,其机械性能越好,反之越差㊂另外,对石墨的大小也有要求,一般为6~7级㊂表2各类球铁应用温度值材料牌号基体组织应用温度/ħ铁素体球铁Q T420-15铁素体,珠光体含量ɤ5%,石墨球600~650高硅球铁-铁素体,珠光体含量ɤ5%,石墨球600~750硅钼球铁H i S i M oD C I铁素体,珠光体含量ɤ5%,石墨球650~820加钒硅钼球铁-铁素体,珠光体含量ɤ5%,石墨球ɤ850高镍球铁D5S㊁D4㊁D2奥氏体基体,石墨球化级别2~3级ɤ920 2.4标定排温控制对开裂的影响根据表2可知,D5S排温最高应不超过920ħ,可允许瞬时最高排温至950ħ㊂对于大负荷工况下的汽油机排温控制而言,通常的手段是采用加浓燃油喷射㊂因此在标定策略上必须以增压器涡壳材料耐温限值来约束标定的最高排温,以本研究的高镍球墨铸铁D5S为例,最高标定稳态排温必须限制在920ħ,此时过量空气系数λʈ0.79~0.80㊂2.5试验边界条件的控制对于试验边界条件的控制(台架布置的合理性),主要是通过散热及振动来关注㊂2.5.1振动加速度㊁振幅试验人员对台架耐久发动机排气系统振动加速度及振动幅值进行测试,在所有工况下的最大振动加速度最高可达12.5G,见图4㊂相比振动加速度,其振动幅值相对较小,其幅值为0.45m m,见图5㊂图4振动加速度图5振动幅值由此可以判断,过大的振动加速度将加剧涡壳开裂失效的风险㊂在可控范围内,加速度以及振幅均是越小越好[9]㊂2.5.2散热条件台架耐久试验不同于整车道路耐久试验,其全速全负荷工况恶劣,必须在排气侧加装额外的大功率散热风扇㊂综上分析,需要对此涡壳开裂案例进行整改,以达到规避风险的目标要求㊂3锁定本案例失效的主因根据上文可知,其热应力区域与本文故障增压器792020 NO.6汽车与新动力All Rights Reserved.涡壳开裂区域相吻合,热应力是其开裂的主要原因之一,详见图6塑性应变分布㊂图6 塑性应变分布D 5S 材料的耐温上限为920ħ,此故障件耐久试验并未对排温进行严格控制,详见图7㊂最高温度情况达到了950ħ,这是导致涡壳开裂的重要原因之一㊂图7 涡壳前废气排温曲线随着,研究人员对失效故障件切片进行微观组件检测,其孔隙率㊁碳化物含量偏高,可知微观质量缺陷为开裂主因之一,详见图8㊂显微缩松显示,碳化物含量偏高,且局部成网状分布,对机械性能产生影响,抑制裂纹扩展的能力大幅下降[8],详见图9㊂在试验室台架布置中,所有紧固支架㊁支撑点㊁散热风扇均已按照设计及试验要求安装,但是根据上述图8孔隙率以及显微缩松现象图9 100倍放大条件下的碳化物分布情况振动加速度的测量,振动加速度偏高㊂鉴于试验台架无法完全与整车布置一致,且台架悬置也已经按整车要求加装橡胶垫,因此振动加速度偏大不被纳入主因㊂失效故障增压器厂家设定的振动加速度标准为小于15G ,但针对非旋转部件(涡壳㊁中间壳等)的振动限值须根据实际项目应用情况测试,结果以满足使用要求㊁无共振为导向㊂4 改进措施及效果验证研究人员在偏薄区域增加壁厚,按5m m 的厚度考量,加大根部圆角,局部增设加强筋,优化涡壳三维(3D )造型,缓解热应力,详见图10㊂研究人员考虑优化微观结构,减少孔隙率㊁显微缩松,弱化碳化物㊂图11示出了改善后的结果,其已经满足功能区不大于2%,非功能区小于5%的目标要求㊂在失效案例整改的过程中,试验人员与铸造厂家交流了铸造工艺方面的几个要点:80汽车与新动力All Rights Reserved.图10优化前后3D 模型对比图11改善后的显微缩松分布示意图(1)炉料要求干净㊁无油污,杂质含量严格控制,浇冒口要抛丸处理;(2)严格控制开浇温度;(3)增加脱氧次数,提高抗氧化性[10];台架耐久排温监测,严格控制涡轮前废气温度,温度如达到920ħ会报警,温度如达到950ħ则会自动停机㊂通过上述整改措施,在后续的400h冷热冲击耐久试验中,开裂问题得到有效解决㊂5结论本文通过对涡轮增压汽油机涡壳台架耐久后开裂(贯穿裂纹)问题进行分析,围绕结构设计㊁涡壳材料㊁材料微观组织㊁排温㊁试验边界等方面开展详细的验证工作,最终开裂问题得到有效解决,从中得到如下结论㊂(1)涡壳结构的设计必须通过有限元分析研究,优化热应力集中部位结构,缓解热应力㊂(2)涡壳微观组织必须得到监控,根据不同材料制定相应的评价标准,同一批次保留样件,供后续分析㊁对比检测使用㊂(3)排温必须在涡壳材料许用温度限制以内,如采用果不能满足,则需要更换耐温更高的材料,如采用铸钢D I N1.4837材料㊂(4)台架振动带来的影响不可避免,尽可能通过结构优化及布置方式来减缓台架振动对排气侧的影响㊂参考文献[1]王泽华,许鹤皋,蒋兴国,等.汽车增压器涡轮壳材料研究[J].内燃机,1999(1):31-35.[2]蒋德明.高等内燃机原理[M].西安:西安交通大学出版社,1993.[3]王佳华.发动机排气歧管开裂失效分析[D].上海:同济大学机械与汽车工程学院,2009.[4]李红庆.杨万里,刘国庆,等.内燃机排气歧管热应力分析[J].内燃机工程,2005,26(5):81-84.[5]谷爱国.车用涡轮增压器涡壳流场分析[D].长春:吉林大学,2007.[6]金永锡,范仲嘉.高镍奥氏体球墨铸铁涡轮增压器壳体材质及工艺研究[J].铸造,2005,54(5):494-500.[7]陈平昌,黄志刚,肖理明,等.高镍奥氏体球墨铸铁高温性能研究[J].华中理工大学学报,1995,23(1):104-108.[8]球墨铸铁金相检验[S].G B/T9441-2009.[9]刑素芳,王现荣,王超,等.发动机排气系统振动分析[J].河北工业大学学报,2005,34(5):109-111.[10]中国机械工程学会.铸造手册(第1卷铸铁)[M].北京:机械工业出版社,1997.812020 NO.6汽车与新动力All Rights Reserved.。

涡轮增压器转子涡轮级气动轴向力数值计算

涡轮增压器转子涡轮级气动轴向力数值计算何嘉伟;王强;李书奇;张继忠【摘要】应用计算流体动力学软件CFX,以某柴油发动机的涡轮增压器涡轮级为研究对象,对其进行了轴向力传统理论计算与数值模拟计算.计算出不同发动机折合转速下涡轮端轴向力的大小,并与传统计算方法进行对比,通过对窄缝间隙的流场分析,找出两者之间差异的原因.研究结果表明,随着增压器转子转速增加,涡轮端轴向力合力越来越大,且两种计算方法结果差异随之减小,由最大值146.314N减至125.4N,减小了14.3%;研究密封环间隙、叶顶间隙对轴向力的影响,发现叶顶间隙对轴向力影响比密封环间隙小0.155~2.955N,并且发现在整个计算的过程中,传统计算给予的假设近乎理想状态,并非实际情况.【期刊名称】《机械设计与制造》【年(卷),期】2019(000)004【总页数】5页(P196-199,203)【关键词】涡轮增压器;涡轮系统;转子轴向力;窄缝间隙;数值模拟【作者】何嘉伟;王强;李书奇;张继忠【作者单位】中北大学机械与动力工程学院,山西太原 030051;中北大学机械与动力工程学院,山西太原 030051;中国北方发动机研究所,天津 300400;中国北方发动机研究所,天津 300400【正文语种】中文【中图分类】TH161 引言涡轮增压器是发动机的重要组成部分,发动机在实际工作的过程中,止推轴承结构是承担增压器压气机级与涡轮级气体压力作用的关键部件,该作用力的合力即为转子轴向力。

由于车用涡轮增压器通常在变工况条件下工作,叶轮两侧的压力变化频繁,造成止推轴承承载载荷随之频繁变化,特别是在排气脉冲条件下更加复杂[1],因此,增压器轴向气动作用力计算分析是止推轴承设计的必要环节,它的合理性、准确性,关系着涡轮增压器的使用寿命和工作效率。

对于轴向力的计算,人们通常在某一确定工况下进行,由于轴向力的计算多样化[2-3],结果也千差万别[4]。

文献[5]运用 NUMECA 中计算软件FINE/TURBO分别对涡轮增压器的压气机端、涡轮端进行了流场分析,并对轮背间隙处流场进行了计算,将压气机和涡轮叶轮的表面及背面压力分布进行积分,最终得到轴向力;文献[6]对不同工况下的计算,得到增压器转子轴向力随转速变化的一般规律,并利用数值模拟计算结果,对涡轮增压器止推轴承设计进行了校核。

汽轮机转子缺陷分析和安全性评估

汽轮机转子缺陷分析和安全性评估陈延强,杨灵,杨长柱,张元林(东方电气集团东方汽轮机有限公司,四川德阳,618000)摘要:文章以线弹性断裂力学为基础,结合国内外相关含缺陷转子安全性评估方面的研究,编制了汽轮机转子缺陷评估方法。

以某联合循环汽轮机高压转子为例进行安全性评估,结果表明在正常运行工况下,这些缺陷不会引起一次性断裂且缺陷的疲劳裂纹扩展次数远远大于机组要求的寿命次数。

关键词:缺陷,临界裂纹,裂纹扩展中图分类号:TK262文献标识码:A文章编号:1674-9987(2023)04-0001-04 Defect Analysis and Safety Assessment of Turbine Rotor CHEN Yanqiang,YANG Ling,YANG Changzhu,ZHANG Yuanlin(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)Abstract:Based on linear elastic fracture mechanics and domestic and foreign research on safety evaluation of defective rotors,a method of turbine rotor defects evaluation is developed in this paper.Taking a high pressure rotor of combined cycle turbine as an example,the safety evaluation results show that these defects will not cause one-time fracture under normal operation conditions and the fatigue crack propagation times of defects are far greater than the required life times of the unit.Key words:defects,critical crack,crack propagation第一作者简介:陈延强(1989-),男,硕士研究生,工程师,毕业于大连理工大学固体力学专业,现从事于转子轴承设计研发工作。

涡轮增压器毕业论文[管理资料]

![涡轮增压器毕业论文[管理资料]](https://img.taocdn.com/s3/m/77e6b0fff18583d0486459ba.png)

河南职业技术学院毕业设计(论文)题目涡轮增压器故障原因分析及使用维护系(分院)汽车工程系学生姓名张俊学号07184008专业名称汽车检测与维修指导教师高云2010年4月26日涡轮增压器故障原因分析及使用维护张俊摘要:涡轮增压已经越来越多的被汽车所使用,也越来越多的被人们所知悉,他的好坏决定着现代汽车动力性,本文主要浅析涡轮增压的使用维护及简单故障原因分析关键词:涡轮增压、使用维护、故障分析一、引言:随着国民经济的迅猛发展,汽车产量逐年增加,2006年已达720万辆。

我国汽车保有量越来越多,车型也越来越复杂。

尤其是高科技的飞速发展,一些新技术、新材料在汽车上得到广泛应用,而涡轮增压在汽车上的应用则赋予汽车更强更大的动力性,且涡轮增压发动机的耗油量也并不比不增压的发动机耗油量高多少,在汽车使用中,增压器难免会有问题,而这将直接影响发动机的动力性,分析研究增压器故障,现象,探索和研究增压器的结构原因具有重大的现实意义。

本文重点通过增压器的结构原理及一些日常维护,正确认识增压器故障,更好的使用和维护增压器。

二、涡轮增压的日常应用:涡轮增压的主要作用就是提高发动机进气量,从而提高发动机的功率和扭矩,让车子更有劲。

涡轮增压的英文名字为Turbo,一般来说,如果我们在轿车尾部看到Turbo或者T,即表明该车采用的发动机是涡轮增压发动机了。

相信大家都在路上看过不少这样的车型,,,三、涡轮增压的原理与类型最早的涡轮增压器用于跑车或方程式赛车上的,这样在那些发动机排量受到限制的赛车比赛里面,发动机就能够获得更大的功率。

众所周知发动机是靠燃料在汽缸内燃烧作功来产生功率的,由于输入的燃料量受到吸入汽缸内空气量的限制,因此发动机所产生的功率也会受到限制,如果发动机的运行性能已处于最佳状态,再增加输出功率只能通过压缩更多的空气进入汽缸来增加燃料量,从而提高燃烧作功能力。

因此在目前的技术条件下,涡轮增压器是惟一能使发动机在工作效率不变的情况下增加输出功率的机械装置。

航空发动机涡轮盘裂纹扩展分析

航空发动机涡轮盘裂纹扩展分析秦银雷;魏大盛;王延荣【摘要】在计算分析含有角裂纹等厚空心盘应力强度因子基础上,针对某涡_轮盘螺栓孔周向应力最大处建立孔边角裂纹的有限元模型;利用_,积分法,计算得到不同尺寸裂纹前沿的应力强度因子;采用2自由度法描述扩展过程中裂纹前沿形状的发展,对角裂纹引起的轮盘裂纹扩展过程进行了有限元模拟;最后得到涡轮盘的裂纹扩展寿命.【期刊名称】《航空发动机》【年(卷),期】2010(036)002【总页数】4页(P35-38)【关键词】涡轮盘;应力强度因子;裂纹扩展寿命;有限元;航空发动机【作者】秦银雷;魏大盛;王延荣【作者单位】北京航空航天大学能源与动力工程学院,北京,100191;北京航空航天大学能源与动力工程学院,北京,100191;北京航空航天大学能源与动力工程学院,北京,100191【正文语种】中文1 引言作为航空发动机热端部件的涡轮盘工作条件十分严酷,对其进行结构设计必须遵守相关结构强度准则,其中之一为涡轮盘在出现初始裂纹后应有足够的裂纹扩展寿命,以满足可靠性和耐久性需求。

因此,随着长寿命及经济性要求的提高,涡轮盘损伤容限分析日益得到重视。

国内外针对涡轮盘损伤容限的研究已经开展了许多。

宋迎东等[1]对粉末冶金涡轮盘进行了应力分析,成为构件疲劳寿命评估的基础;魏大盛[2]和陈勇[3]采用有限元方法对涡轮盘的裂纹扩展寿命进行了分析,但由于裂纹体有限元模型建立比较复杂、工作量较大,分析中都假设裂纹在扩展过程中保持形状不变,显然这种假设不能很好地反映实际情况。

本文采用Lin和Smith[4]提到的2自由度方法描述裂纹扩展,在通用有限元程序MARC中实现了涡轮盘裂纹扩展的模拟,并评估了涡轮盘寿命。

2 空心等厚盘角裂纹应力强度因子计算验证在工程中,通常以线弹性断裂力学为基础,由Paris公式求得裂纹扩展寿命;而采用J积分法求解应力强度因子最为常见。

Rise于1968年提出的J积分,最初并未考虑体积力的影响,但随着工程应用越来越广泛,人们开始提出修正形式,以考虑体积力对J积分的影响。

燃气轮机涡轮叶片受力特性计算及分析

提供全套毕业论文图纸,欢迎咨询毕业设计(论文)题目:燃气轮机涡轮叶片受力特性计算及分析学生姓名:张海诺学号:班级:专业:指导教师:2015年03月燃气轮机涡轮叶片受力特性计算及分析学生姓名:学号:班级:所在院(系):指导教师:完成日期:燃气轮机涡轮叶片受力特性计算及分析摘要涡轮叶片是燃气轮机的主要零部件之一,它在高温、高压、高速、恶劣且相当复杂的环境下工作,承受着离心力、气动力、温度应力等循环交变载荷与动载荷作用,叶片容易发生疲劳破坏。

而引起涡轮叶片振动疲劳失效的主要因素是气动载荷激振力,因此本文就涡轮叶片气动载荷进行了研究分析。

首先推导了燃气轮机涡轮叶片气动载荷激振力的表达式,并采用MATLAB仿真技术对气动激振力进行了分析得到的载荷谱,及对周向力进行了谐波分析,得到了其频谱图和各阶谐波分量。

关键字:燃气轮机;涡轮叶片;气动载荷;载荷谱;频谱图Calculation and analysis of mechanical characteristics of gasturbine bladeAbstractTurbine blade is one of the main components of gas turbine, it working in high temperature,high pressure,high speed,bad and very complex environment, under the centrifugal force,aerodynamic force,temperature stress and other cyclic alternating load and dynamic load,prone to fatigue failure of blade. And the main factors causing the failure of turbine bladevibration fatigue is the aerodynamic load excitation force,so this paper turbine blade aerodynamic load was analyzed. First,the expression of gas turbine blade aerodynamic loadexcitation force is derived,and the use of MATLAB simulation technology of pneumatic vibration force are analyzed to get the load spectrum,and the circumferential makes harmonic analysis,obtained its spectrum and harmonic components.Key words:Gas turbine;Turbine blade;The aerodynamic load;Load spectrum;Spectrum目录1 概论 (1)1.1 研究的背景及意义 (1)1.2 涡轮叶片气动载荷国内外研究现状 (4)1.3 涡轮叶片动力学国内外研究现状 (6)1.4 本文的主要内容 (7)2 涡轮叶片受力特性计算表达式的推导 (8)2.1 离心载荷 (8)2.2 温度载荷 (9)2.3 涡轮叶片的气动激振力的分析计算 (10)2.4 本章小结 (17)3 在MATLAB中对气动载荷的仿真分析 (18)3.1 周向力和轴向力的载荷谱 (18)3.2 周向力的其各阶谐波分量 (19)3.3 周向力的频谱图 (21)3.4 本章小结 (21)4 总结 (22)参考文献 (23)致谢 (25)1 概论1.1 研究的背景及意义燃气轮机是一种重要的动力装置,从20世纪50年代开始在电力工业应用,由于当时的材料、机械加工、精密铸造等条件的限制,致使当时的机组单机容量小,热效率比较低,在电力系统中只能作为紧急备用电源和调峰机组等辅助动力设备使用。

重型汽车中冷器开裂问题研究

重型汽车中冷器开裂问题研究摘要:分析了重型车辆中冷器频繁开裂和高故障率的问题,并提出了解决办法。

本文提出了有针对性的优化方案,方法是在拆卸后对故障部件进行采样,分析中冷器开裂的原因,利用CFD仿真,并通过台架对比试验证明该方案的有效性。

关键词:中冷器;开裂;除水前言废气涡轮增压技术可以增加发动机功率和扭矩。

但是,由于废气的导热性和增压器的压缩功率,压缩机出口处压缩空气温度上升,直接影响发动机的充气效率,导致发动机功率和经济性下降。

中冷器的作用是降低增压器压缩空气温度,可以提高空气密度,增加发动机功率输出。

从中可以看出,中冷器是保证发动机可靠高效运行的重要组成部分。

中冷器散热器管泄漏时,发动机增压空气输入不足,严重影响发动机的输出和功率输出。

1故障描述据市场反馈,进入冬季后,西北地区中冷器多次破裂,造成用户车辆使用问题。

要解决此问题,请对故障后返回的部件执行以下分析。

调研,视觉控制。

检查故障部件,发现中冷器的故障模式是中冷器底部1-4根散热器管的延长,伴随裂纹和漏风,中冷器的其他外观没有明显损坏。

第二,拆卸控制。

中间冷藏室和散热器管被切断,检查后,内翼和散热器管牢固地固定在未延伸散热器管内,内翼牢固地固定在延伸管内,但所有内翼均断裂。

检查中冷器的空气室内部,并在空气室表面发现水位痕迹。

水位不同于空气室底部,最高水位接近第四散热器管。

2原因分析调研,积水结冰。

通过对故障部件的分析,可以根据散热器内部机翼断裂和空气室痕迹的检查判断中冷器散热器软管的故障过程:水积聚在中冷器,低温环境下冷却,体积膨胀反复冻结后散热器管内的翼逐渐断裂,在过压压力作用下散热器管开裂失效。

在困难的条件下,冰的膨胀也可能直接导致散热器管破裂。

第二,缺陷重现。

为了验证上述判断,在实验室环境中再现了故障模式。

切断中冷器,用水充入室内,直至底部两行散热器软管的深度,然后放入低温箱内冷冻,放入培养箱内解冻。

因此,在第三个周期,中冷器底部的冷却液管严重膨胀,在第五个周期,冷却液管破裂。

航空发动机滚动轴承及其双转子系统共振问题研究综述

航空发动机滚动轴承及其双转子系统共振问题研究综述作者:李轩来源:《科技风》2022年第11期摘要:针对航空燃气涡轮发动机滚动轴承及其双转子系统存在的复杂振动问题,综述了近年来国内外该领域的主要研究成果。

首先,概述了双转子系统动力学建模与分析的研究成果。

其次,综述了双转子系统动力学响应分析研究的现状与主要进展。

最后对现有研究工作进行了展望,对该领域的发展趋势进行了说明。

关键词:转子动力学;双转子系统;共振;非线性;滚动轴承滚动轴承及其双转子系统作为航空燃气涡轮发动机的主要结构,存在着大量复杂振动现象,能够引发系统复杂故障甚至灾难性的事故,其产生机理十分复杂。

所以人们针对相关系统进行了大量研究,从不同角度研究并阐述了多种复杂共振现象的触发机制,对进一步改善航空燃气涡轮发动机等相关滚动轴承—双转子系统机械的安全性、稳定性、可靠性具有重要的理论与实际工程意义。

为了缓解航空燃气涡轮发动机滚动轴承及其双转子系统运行时的高频小幅度不规则运动,防止系统在特定运行条件下产生有害共振,并仍能保持良好的动力学性能。

学者们需要深入研究航空发动机滚动轴承—双转子系统的运动学与造成其运动的力学特点,从而分析解决实际系统存在的各种共振问题。

为此,研究创建适合于剖析滚动轴承—双转子系统动力学特性的模型很有必要。

本文对航空发动机滚动轴承—双转子系统动力学建模以及双转子系统的动力学响应特性的研究现状进行了归纳,并对滚动轴承及其双转子系统共振研究的发展趋势进行了预测。

1 航空发动机双转子系统的动力学建模与分析实际双转子航空燃气涡轮发动机工况十分复杂,为了准确研究航空燃气涡轮发动机滚动轴承—双转子系统运行中的动力学行为,航空燃气涡轮发动机双转子系统的动力学建模问题被学者们广泛研究。

路振勇等[1]依据某真实航空发动机的双转子系统,创建了较为复杂的非连续化动力学模型。

并在对该模型进行了降维后,计算了系统发生共振的对应转速,发现依据复杂非连续化动力学模型计算得到的结果与采用传统方法计算得到的结果相比差异极小,证明了降维模型能很好反映双转子系统的实际共振特性。

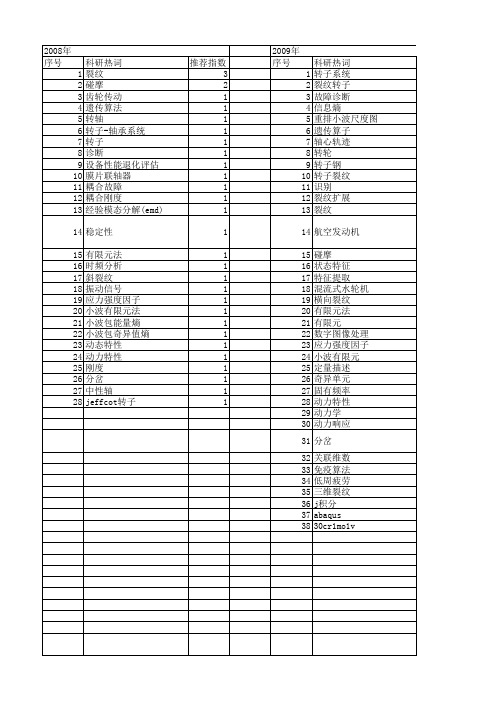

【国家自然科学基金】_转子裂纹_基金支持热词逐年推荐_【万方软件创新助手】_20140803

2012年 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52

科研热词 转子系统 裂纹转子 故障诊断 信息熵 重排小波尺度图 遗传算子 轴心轨迹 转轮 转子钢 转子裂纹 识别 裂纹扩展 裂纹 航空发动机 碰摩 状态特征 特征提取 混流式水轮机 横向裂纹 有限元法 有限元 数字图像处理 应力强度因子 小波有限元 定量描述 奇异单元 固有频率 动力特性 动力学 动力响应 分岔 关联维数 免疫算法 低周疲Байду номын сангаас 三维裂纹 j积分 abaqus 30cr1mo1v

科研热词 推荐指数 非线性动力学 2 退化 2 转子 2 疲劳裂纹扩展速率 2 故障诊断 2 悬臂转子 2 平面应变断裂韧性 2 非线性输出频率响应函数 1 非线性切割力 1 转子系统 1 裂纹转子 1 裂纹参数 1 裂纹 1 耦合故障 1 经验模式分解 1 系统辨识 1 等高线 1 端点延拓 1 短裂纹 1 疲劳裂纹扩展 1 甘蔗 1 焊接接头 1 热影响区 1 热应力 1 温升率 1 温升分配 1 涡轮增压器 1 汽轮机 1 水泵 1 模型 1 梁单元 1 斜裂纹 1 故障特征提取 1 插值方法 1 开闭裂纹 1 开斜裂纹 1 希尔伯特-黄变换(hht) 1 小波有限元 1 定量识别 1 固有频率 1 双裂纹 1 原位试验 1 切割器 1 分频振动 1 分形盒维数 1 停止准则 1 v转子钢 1 plane strain fracture toughness 1 mol 1 fatigue crack growth rate 1 degradation 1 30crl mol v rotor steel 1

转子裂纹故障诊断 (DEMO)

废气涡轮增压器转子动平衡技术研究

中华人民共和国教育部黑龙江大学学士学位论文毕业论文设计题目废气涡轮增压器转子动平衡技术研究学生:修博指导教师:王晓娟讲师学院:黑龙江大学剑桥学院专业:交通工程2006级一班提交论文日期:2010年 6月 12 日摘要近年来,增压技术在发动机上得到了广泛的应用,装有增压器的柴油机已经越来越多。

因此,增压器工况的好坏直接影响到车辆的动力性和环保性,所以,对增压器的各个部分都有严格的要求。

涡轮增压器的转子总成由涡轮与轴总成、止推片、止推环、密封环支承、压气机叶轮、锁紧螺母等组成。

增压器转子是一个结构复杂的两边悬臂的双支点转子。

废气涡轮增压器转子正常工作时转速可高达十几万转,转子不平衡会引起转子轴的挠曲和内应力,使增压器产生较大的振动和噪声,加速轴承和密封零件的磨损,降低增压器的机械效率,严重时会引起叶轮和壳体相碰,导致转子的损坏,甚至导致整个增压器的失效。

针对这一问题,对转子结构进行了强度动力分析及振动测试,找出产生故障的主要原因,并对转子的动平衡技术进行研究,介绍了刚性转子动平衡技术及废气涡轮增压器转子的动平衡法。

关键词:涡轮增压器,转子,动平衡AbstractIn recent years, pressurize technology is widely applied in the engine, the diesel engine have been equipped with pressurized growing. Therefore, turbocharger will have a direct affect vehicle dynamics and environmental nature, so that the various parts are placed on strict requirements.The rotor assembly of turbocharger is made up of turbine and axle assembly, thrust flanges, thrust ring, seal ring support, compressor impeller, locking nut. Rotor of turbocharger is on both sides of the double fulcrum rotor and is a complex structure of the rotor. Totors of exhaust turbocharger normal work rotational speed can be as high as 100000, rotor imbalance will cause the bend of rotor axis and stress, the turbocharger arise the larger noise and vibration, acceleration bearings and sealed parts wear and reduce the mechanical efficiency of turbocharger, raises serious case against impeller and housing, and led to the rotor damage, and even lead to the invalidation of turbocharger. As to this problem, the strength kinetic analysis of rotor structure of the turbocharger and the vibration test of the rotor structure are made and basic causes of the fault are found,and the search about dynamic blancing of rotor, introduces dynamic balancing technique of steel rotor and dynamic balancing methods of exhaust turbocharger.Keywords:Turbocharger Rotor Dynamic balancing目录摘要 (i)Abstract............................................................. i i 第一章绪论 (1)第一节动平衡技术的发展状况 (1)一、动平衡技术的发展概况 (1)二、动平衡技术的分类 (2)第二节涡轮增压器及其工作环境 (4)一、废气涡轮增压系统增压方式 (4)二、废气涡轮增压器的工作原理 (7)第二章涡轮增压器转子动力分析 (13)第一节涡轮增压器转子动力分析 (13)一、转子动力分析的传统方法与有限元法比较 (13)二、有限元模型的构造 (13)三、有限元计算结果及分析 (15)第二节涡轮增压器转子不平衡的原因及其所引起的问题 (17)一、涡轮增压器转子不平衡的原因 (17)二、涡轮增压器转子不平衡所引起的问题 (18)第三节涡轮增压器转子振动测试方法的研究 (19)一、转子振动信号测试系统 (20)二、转子振动量级的划分 (21)三、振动信号的频谱分析 (21)第三章涡轮增压器的轮动平衡及转子动平衡的研究 (25)第一节转子运转时的稳定性 (25)一、转子的动平衡 (25)二、轴承部分的振动 (28)三、叶轮动平衡分析 (29)第二节刚性转子动平衡 (31)一、转子动平衡的力学基础 (31)二、刚性转子现场动平衡的影响系数法 (33)三、涡轮增压器转子动平衡技术 (34)四、涡轮增压器转子动平衡法 .........................................结论 (42)致谢 (43)参考文献 (44)第一章绪论第一节动平衡技术的发展状况一、动平衡技术的发展概况转子动平衡既是转子动力学一个经典的理论问题,也是生产实践中一项很实用的工程技术。

航空发动机压气机整流导向叶片裂纹故障分析

航空发动机压气机整流导向叶片裂纹故障分析摘要:社会经济高速发展,我国的航空事业也取得了较大的进步。

在航空飞行过程中,航空发动机是主要的检测维修对象,做好航空发动机的维修工作是航空事业能够得到良好发展的重要保障。

而孔探技术在航空发动机的维修工作中是最为主要的一项检测技术,受到了航空发动机维修领域的重视。

本文就针对航空发动机维修中孔探技术的应用进行了简要的分析。

关键词:航空发动机;压气机整流导向叶片;裂纹故障引言通常发动机压气机、涡轮转子等转动部件属于故障率高、危害度较大的部件,多年来成为人们关注的重点。

而压气机整流导向叶片(以下简称导向叶片)属于静止部件,故障发生率和故障分析相对较少,而在压气机试验和发动机实际使用中,导向叶片的失效也是常见的,一旦发生失效,对发动机的正常运行与使用也会造成较严重的影响。

所以,对导向叶片发生的故障有必要进行深入分析,对保证发动机安全可靠的工作具有重要的意义。

航空发动机压气机个别导向叶片在没有达到规定的寿命期限之前,因发动机翻修或故检过程中发现叶片在叶盆靠近叶根部位出现裂纹,经分析认为,该裂纹的产生与应力集中等因素有关。

1、工艺分析一般的叶片是通过叶身型面和榫头内侧面来确定基准,以便于叶片的锻造成形、测量以及加工,而该叶片只有叶身,缺少榫头进行纵向定位,因此在锻造过程中叶片纵向尺寸误差较大,且测量不便,后续加工困难。

该叶片叶身型面复杂,横截面面积分布不均匀,其中最大截面的面积与最小截面的面积相差近1倍,且叶身型面无序扭转,在锻造过程中易因金属流动过快而导致折叠问题。

叶片叶身纵向存在曲线波动,且波动幅度较大,在锻造过程中圆形坯料易因振动而产生滚动,从而导致局部未充满的问题发生。

该叶片的另一特点就是叶身边缘处较薄,锻造过程冷却速度较快,在切毛边时易出现切裂。

2、航空发动机的常见故障类型2.1、高压涡轮故障分析高压涡轮在收到高温或者高压的影响时,可能会出现不同状况的损伤。

尤其是高压涡轮导向器叶片,在高压涡轮导向器工作区域内,温度最高,很容易受到燃烧不均匀以及喷油不均匀等情况的影响。

发动机压气转子叶片断裂失效分析

发动机压气转子叶片断裂失效分析摘要:航空发动机在长期使用后压气机Ⅲ级转子叶片断裂失效。

对叶片表面及断口的宏微观形貌进行了观察和能谱分析,并对叶片的组织和硬度进行了检测。

研究结果表明,发动机压气机Ⅲ级转子叶片是在存在严重腐蚀损伤情况下发生的振动高周疲劳断裂,空气中的S,Cl元素导致叶片进气边产生严重的腐蚀损伤,对疲劳裂纹的萌生起着重要的作用。

基于此,下面,本文将对发动机压气转子叶片断裂失效进行分析。

关键词:发动机;压气转子叶片;叶片断裂;失效分析引言:航空涡轮喷气发动机是以空气为工作介质的航空器动力装置,其基本工作原理是:外界的空气通过航空器进气道引人压气机,再由压气机增压后进人燃烧室;燃烧室对空气加热,产生高温、高压的燃气;燃气在涡轮中膨胀做功,使涡轮部件转动并带动压气机旋转继续压人空气,同时从涡轮中流出的高温高压燃气在尾喷管中继续膨胀,沿发动机轴向高速从喷口向外喷出,使发动机获得反向推力。

压气机是航空涡轮喷气发动机的关键部件之一,其主要作用是提高作为发动机工作介质的空气的压力。

压气机主要由机匣、转子叶片和静止叶片三大部分组成。

转子叶片是航空发动机结构件中的关键零部件之一,由于其为高速旋转的动部件,数量多、形体单薄、载荷状况严酷、工作环境复杂,使其一直成为发动机使用和实验中故障率最高的零部件之一;而且,转子叶片的损坏还对整机性能影响很大,有的甚至可以导致严重的事故。

航空发动机压气机叶片常常因共振而导致断裂失效,因此,下面,本文将会分析发动机压气转子叶片断裂失效问题。

一、发动机压气转子叶片的失效影响因素低压压气机3级轴流式(CFM56-5C为4级)。

3级转子为整体钛合金锻件制成。

高压压气机9级轴流式。

进口导流叶片和前3级静子叶片可调,静子机匣为对开式,6~9级机匣为双层结构,外层机匣上设有5级空气引出口,内层机匣为低膨胀合金制成并在5级引出空气包围中,起到了控制压气机后面级间隙的作用。

转子鼓筒1~2级为钛合金锻件惯性摩擦焊成,3级盘为钛合金锻件制成,4~9级为Rene95惯性摩擦焊成。

某型舰船用转子系统动力学性能分析

某型舰船用转子系统动力学性能分析转子系统是一种被广泛应用于某型舰船中的动力学系统,通过转动多个旋转翼来产生推力,以实现舰船的运动和控制。

在分析某型舰船用转子系统的动力学性能时,需要考虑多个方面因素,并将它们进行综合评估,以便制定出合理的优化方案。

首先,需要考虑的是转子系统的推力与功率比。

舰船用转子系统通过旋转产生推力,推力越大,则需要的功率也越大。

因此,在选择旋翼参数及马达额定功率时,需要综合考虑其推力与功率比,以获得尽量高的效率。

此外,还需要考虑旋翼的尺寸、数目、叶片的形状和数量等多个参数的综合作用,以确保输出的推力足够,同时满足舰船受力条件和空间约束条件。

其次,需要考虑的是转子系统的稳定性和控制性能。

舰船用转子系统需要能够保持稳定状态,并能够在需要时进行精确的调整和控制。

因此,在设计转子系统时,需要充分考虑其受到的舵和风的影响,以及船体姿态和速度对其稳定性的影响。

同时,还需要配备合适的控制系统,以便在任何情况下都能够对转子系统进行快速精确的调整。

第三,需要考虑的是转子系统的可靠性和性能稳定性。

舰船用转子系统需要在恶劣环境下连续运行数小时,同时还需要经受大量的机械和热力学应力。

因此,在选择组件和材料时,需要考虑其可靠性和耐用性,并制定合理的维护和保养方案,以确保其性能始终稳定而可靠。

最后,需要综合考虑各方面的因素,在设计转子系统时制定出合理的优化方案。

在设计过程中需要首先明确各项技术指标的要求,然后选择合适的设计方案。

在具体设计中需要进行系统性能仿真,以保证系统设计的可靠性和优良的性能,同时也能够确定最终的系统参数。

在新系统投入使用后,需要时刻关注其性能状况,并及时调整和维护,以确保其性能始终处于最佳状态。

总之,某型舰船用转子系统的动力学性能分析是一项复杂的工作,需要综合考虑多方面因素。

通过合理的设计和优化方案,可以实现转子系统的高效稳定操作,并确保其符合舰船需要的各种性能指标,以更好地服役于海军事业。

国外转子动力学研究综述

3 转子平衡技术 平衡是转子的实际运 行 中 必 须 经 过 的 环 节。

Kang[41]使用有限元分析,模拟了传感器和飞行条件 下的弹性转子轴承系统的平衡,并通过转子系统的 实验进行 了 验 证。 Zhou[42] 认 为 使 用 的 电 磁 法 平 衡 后转子系统会在加速时存在不平衡,因此提出了一 种主动平衡法来抵消这种不平衡,并建立了相关试 验平台进 行 验 证。 Shin[43] 利 用 了 主 动 平 衡 系 统 传 递函数的正实性,提出了一种自适应多平面转子主 动平衡方法。Kim[44]提出了一种电磁式的主动平衡 设备,采用影响系数法研究了其主动平衡方法并进 行了验证。Luo[45]提出了一种检测质量不平衡和冲 击不平衡的方法,可通过迭代算法从同步振动测量 数据获取系统参数参数,并用实验室转子试验台和 发动机 测 试 进 行 了 验 证。 Andres[46] 提 出 了 采 用 双 盘柔性转子的不平衡响应估计转子轴承系统参数的 方法,该方法仅需要两个已知分布和质量不平衡转 子的测试数据( 振幅和相位测量的独立测试) 。综 上所述,国外近年来对转子的平衡提出了很多新方 法,并对传统方法的弊端进行了改进。

基于ABAQUS的某型发动机涡轮叶片静强度及振动特性分析

长沙航空职业技术学院学报JOURNAL OF CHANGSHA AERONAUTICAL VOCATIONAL AND TECHNICAL COLLEGE第21卷第1期2021年3月V ol.21 No.1Mar. 2021DOI:10.13829/ki.issn.1671-9654.2021.01.002基于ABAQUS的某型发动机涡轮叶片静强度及振动特性分析周际鹏,陈清阳,罗铁彬(国营长虹机械厂,广西 桂林 541000)摘要:应用ABAQUS 有限元分析软件对某型发动机涡轮叶片的静强度和振动特性进行分析,得到了涡轮叶片的应力和位移分布云图,验证了涡轮叶片静强度的可靠性,得出涡轮叶片的各阶固有频率及振型,并绘制坎贝尔共振曲线图,计算涡轮叶片在发动机各工况下的共振裕度,对其发生共振的可能性进行了分析。

根据静强度和振动特性的仿真结果,对涡轮叶片的维护修理和发动机试车等方面提出了相应建议。

关键词:涡轮叶片;静强度;振动特性;共振中图分类号:V215 文献标识码:A 文章编号:1671-9654(2021)01-0006-04Analysis of Static Strength and Vibration Characteristics of Engine Turbine Blades Based onABAQUSZHOU Ji-peng, CHEN Qing-yang, LUO Tie-bin(State-owned Changhong Machinery Factory, Guilin Guangxi 541000)Abstract: ABAQUS finite element analysis software is used to analyze the static strength and vibration characteristics of engine turbine blade. The stress and displacement distribution nephogram of the turbine blade is obtained. The reliability of the static strength of the turbine blade is verified. The natural frequencies and vibration modes of the turbine blades are obtained, the Campbell resonance curve is drawn, the resonance margin of the turbine blades under various operating conditions is calculated, and the possibility of the resonance is analyzed. Based on the simulation results of static strength and vibration characteristics, some suggestions on turbine blade maintenance and engine test are put forward.Key words: turbine blade ;static strength ;vibration characteristics ;resonance 收稿日期:2020-08-20作者简介:周际鹏(1992- ),男,湖北仙桃人,工程师,力学硕士,研究方向为发动机结构损伤修复。

涡轮增压器蜗壳热裂纹的试验研究

D :0 3 7/ . s .0 018 .0 8 0 .2 OI 1 .86 ji n 10 - 02 0 . 06 s 9 6

涡 轮 增 压 器 蜗 壳 热 裂 纹 的试 验 研 究

胡 友 安 , 晓东 李

( 海 大 学 机 电工 程 学 院 , 苏 常 州 河 江 232 ) 102

热裂纹产 生的 6个 主要 参数 为蜗 壳的流道 分 隔墙 、 流道 壁 、 舌形 挡板 的厚 度和 卜 截 面 、 G 凸 W/

台、 V形 圈边 的结构形 式 , 必须 对其进行优 化设 计取值 .

关键词 : 壳 ; 蜗 涡轮增 压 器 ; 热裂 纹 ; 结构 参数 中图分类 号 :d4 15 2 U6 .3 . 文献标 识码 : A 文 章编号 :00 l8 (080—86 0 10 一902o )604 —4

影 响热 裂纹产 生 的主要 参数 .

1 蜗 壳 结 构

蜗 壳结构 对增压器 效率性 能有 很大影 响 , 压器设计 准 则规定 流 道截 面 面积 与流 道截 面 曲率 半径 之 比 增

为常数 , 因此蜗 壳结构 必须满足 流道 内流体 的动力 学性 能 . 涡轮增 压 器蜗壳 结 构 如 图 1 示 , 蜗 壳采 用硅 所 该 钼合金 材料 , 中碳质 量分数 为 30 ~34 , 为 37 % ~42% , 为 05 其 .% .% 硅 .5 .5 钼 .% 07 . .% 材料 的 高温 强度 、 热疲劳性 能 和热 冲击性 能都较 好 l . 3 蜗壳 结构采 用双进 气流道 结构 . 在新 产品 的试 制过程 中 , 蜗壳 的多种结 构参数 中可 以有 不 同的选 择 . 进气流 道分 隔墙 的厚度 、 如 流道 壁厚 和 内腔 的舌 形挡 板厚 度 . 蜗壳 的 外部 结构 也有多 种 , 如流 道外壳 上设置 凸 台和不 设 凸台 , 流道 外壳 与进气 口连接部 位 ( 图 1中的 卜 截 面 ) 用 圆 如 采

某轮主机增压器转子断裂故障的分析与处理

收稿日期:2017-08-25作者简介:王小海(1978—),男,四川南充人,南通航运职业技术学院轮机工程系讲师,硕士。

某轮主机增压器转子断裂故障的分析与处理王小海,王爱军(南通航运职业技术学院轮机工程系,江苏南通226010)摘要:船舶机械设备在长期的运转使用中,由于多种因素,其技术状态和使用性能会不断下降。

以某轮主机增压器转子轴断裂为实例,对增压器进行解体后,发现转子轴从压气叶轮端布司轴颈处断成两段,推力轴承、浮动轴承均有不同程度的损伤,增压器压气端叶轮与壳体之间有明显的擦碰痕迹。

经判断,该断裂属于典型的弯曲—扭转疲劳破坏。

鉴于此,要求轮机管理人员和船舶管理公司均要不断提高管理水平,综合运用各项知识与技能,确保船机设备及船舶的安全运营。

关键词:主机;增压器;转子;疲劳破坏中图分类号:U664.121文献标识码:A 文章编号:1671-9891(2018)02-0039-030引言目前,船舶柴油机普遍采用废气涡轮增压器,且增压压力逐渐向高增压方向发展,这一方面增加了柴油机的功率,另一方面也提高了柴油机运行的经济性。

[1]柴油机废气涡轮增压器的工作状况不仅直接影响了船舶动力装置的动力性和经济性,还决定了船舶航行的安全性。

因此,增压器的管理与维护对船舶的正常营运具有极其重要的影响。

[2-3]轮机管理人员必须时刻监测柴油机增压器的运转工况,根据其运行参数,分析判断增压器的工作状态,及时发现故障的预兆,并采取必要的调节和检修措施,以避免严重故障的发生,保证柴油机的正常工作和船舶的安全营运。

[4-5]本文将以某轮柴油主机增压器的故障为例,分析该故障产生的原因,并在此基础上总结出相关的维护管理经验。

1故障概况某轮主机型号为MAN B&W 6L 60MC 柴油机,额定功率为15000马力(约11025kW ),额定转速为105r/min ,实际营运中大部分时间控制在98r/min 左右。

采用直流扫气方式,并采用定压涡轮增压,增压器转速正常保持在10000r/min 左右。