碱性镀锌工艺

碱性镀锌光亮剂配方组成,镀锌原理及生产工艺

碱性镀锌光亮剂配方组成,镀锌原理及生产工艺碱性镀锌光亮剂配方组成,镀锌原理及生产工艺碱性镀锌光亮剂广泛应用在电镀行业, 禾川化学引进国外配方破译技术,专业从事碱性镀锌光亮剂成分分析、配方还原、研发外包服务,为碱性镀锌光亮剂相关企业提供一整套配方技术解决方案。

碱性锌酸盐镀锌工艺具有镀液组成简单、结晶细致、镀层易于钝化、镀层的彩色钝化膜不易变色以及电镀废水处理简单等优点。

碱性锌酸盐镀锌的关键是选用合适的光亮剂,用于该工艺的光亮剂大致可分为载体光亮剂、主光亮剂及其他的辅助光亮剂。

1.载体光亮剂(初级光亮剂)初级光亮剂也称为载体光亮剂,主要起细化晶粒的作用;常与次级光亮剂相组合。

载体光亮剂大多数含有一种或几种有机胺、醇胺、含氮杂环化合物与醇及卤代烷反应而生成的大分子化合物。

1.1 有机胺与环氧氯丙烷的缩合物DPE-I:二甲氨基丙胺与环氧氯丙烷的缩聚物DPE-II:二甲氨基丙胺与环氧氯丙烷的缩聚物的季铵盐DPE-III:二甲氨基丙胺、乙二胺与环氧氯丙烷的缩聚物DE:二甲胺与环氧氯丙烷的缩合物KR-7:盐酸羟胺与环氧氯丙烷的缩合物1.2 其他类物质与环氧氯丙烷的缩合物甲醛、糠醛、吡啶、烟酸、乙醇胺、哌嗪、吡唑、咪唑等与环氧氯丙烷或环氧丙烷反应生成的大分子化合物。

如:咪唑与环氧氯丙烷、有机胺的反应物,常作为载体光亮剂使用。

1.3 其它类的载体光亮剂现在国内外很多较新型的光亮剂也可以用聚胺砜类, 以及含有特殊官能团的聚胺类化合物作载体光亮剂, 此类化合物具有光亮范围宽、均镀能力和深镀能力好等优点。

常见的有一下几种:1)聚乙烯醇(PVA):作为氰化镀锌的载体光亮剂2)聚乙烯亚胺及其衍生物:锌酸盐镀锌的光亮剂,可防止高电流密度区域被烧焦。

3)聚胺酚水溶性高分子4)胺衍生物所有载体光亮剂中,最常用的有DPE 类、DE 类、PAS、IME、MOME 等。

2.主光亮剂(次级光亮剂)次级光亮剂也称主光亮剂。

主光亮剂大多采用可在锌电极上还原的有机醛、酮类化合物以及氯化苄与吡啶羧酸的加成物或烟酸与氯化苄加成的季胺盐。

碱性(新版本)活化镀锌指导书

使自动线镀锌线生产与槽液管理有标准所依,并规范员工生产作业办法。

使锌沉积在零件表面,与基体牢固结合形成均匀、致密、结合力良好的镀锌层。

2、范围

适用于本公司自动线镀锌线生产过程

3、定义

镀锌:在金属、合金或者其它材料的表面镀一层锌以起美观、防锈等作用的表面处理技术4、职责

4.1生产主管: 4.2操作员:5、操作流程

5.1槽位流程顺序 5.2电镀溶液配方及操作条作

详见客户特殊要求一览表

5.3镀锌操作步骤注意事项:

6.下料检验

6.1检验条件

6.1.1 照明设备:40W-80W日光灯,光源:600~800LUX;

6.1.2 目光与被测物距离:30~45CM

6.1.3 灯光与被测物距离:100CM以內

6.1.4 检查角度:以垂直正视为准±45度

6.2.1当检验发现不合格时由检验员及时开出《异常标识卡》识别放置不良区域,由品质主管判定其处理方式.

6.2.2重大异常品质部发出《品质异常联络》至生产部分析原因并制定改善对策,品质部效果确认

6.2.3具体按《不合格品控制程序》执行。

7.标识与追溯性

7.2环保识别:依据原料的环保标签识别,未贴环保标签原料不可使用

7.3具体按《标识与追溯程序》执行

8.环保符合性

8.1环保标识依据7.2条款识别

8.2依据《产品宣告表》判定环保符合性,有效期一年,限值要求依据《环境物质管理标准》

9.0参考文件

使用表格

10.使

附表1 镀锌部品装载量一览表。

碱性锌酸盐镀锌工艺有何特点

碱性锌酸盐镀锌工艺的特点和维护所谓碱性锌酸盐镀锌,是指以氧化锌为主盐、以氢氧化钠为络告剂的镀锌工艺,这种镀液在添加剂和光亮剂的作用下,可以镀出籍氰化物镀锌一样良好的镀锌层。

由于这一工艺主要是靠添加剂来改善锌电沉积的过程,因此正确使用添加剂是这个工艺的关键。

黔碱性锌酸盐镀锌存在的一个主要缺点是主盐浓度低和不能镀得太鬻。

随着电镀添加剂技术的进步,这个问题已经获得解决。

这种新工艺的一个典型例子是武汉风帆电镀公司开发的ZN-500镀锌工艺。

工艺配方和操作条件:氧化锌6.8~23.4(滚镀9~30)g/L氢氧化钠75~150(滚镀90~150)g/LZN一500光亮剂15~20mL/LZN-500走位剂3~5(滚镀5~10)mL/L温度l8~50℃阴极电流密度0.5~6 A/dm2阳极99.9%以上纯锌板这一新工艺的显著特点如下。

(1)主盐浓度宽。

氧化锌的含量在7~24g/L的范围都可以工作,镀液的稳定性提高。

(2)适合于滚镀。

这时的主盐浓度可以提高至9~30g/L,管理方便。

(3)镀层脆性小。

经过检测,镀层的厚度在31pm以上仍具有韧性而不发脆,经l80℃去氢也不会起泡。

(4)工作温度范围较宽。

在50℃时也能获得光亮镀层。

(5)具有良好的低区性能和高分散能力。

适合于对形状复杂的零件挂镀加工。

(6)镀后钝化性能良好。

可以兼容多种钝化工艺,且对金属杂质如钙、镁、铅、镉、铁、铬等都有很好的容忍性。

很显然,这种镀锌工艺已经克服了以往无氰镀锌存在的缺点,使这一工艺与氰化物镀锌一样可以适合多种镀锌产品的需要。

这种新工艺的优点还在于它与其他类碱性无氰镀锌光亮剂是基本兼容的,只是停止加入原来的光亮剂,然后通过霍尔槽试验来确定应该补加的ZN一500的量。

初始添加量控制在0.25mL/L,再慢慢加到正常工艺范围并补入走位剂。

在杂质较多时,还应加入ZN一500配套的镀液净化剂。

当对水质纯度不确定时,可以在新配槽时加入相应的除杂剂和水质稳定剂各1mL/L。

化学实验报告碱性镀锌(3篇)

第1篇一、实验目的1. 了解碱性镀锌的基本原理和工艺流程。

2. 掌握碱性镀锌溶液的配制方法和操作技巧。

3. 分析碱性镀锌镀层的性能和影响因素。

二、实验原理碱性镀锌是指在碱性溶液中,利用电解原理在金属工件表面沉积一层锌镀层。

该镀层具有良好的耐腐蚀性能、结合力和外观。

碱性镀锌溶液主要由氧化锌、氢氧化钠、光亮剂、稳定剂等组成。

三、实验仪器与试剂1. 仪器:电镀槽、直流电源、搅拌器、温度计、pH计、磁力泵、阳极、阴极、工件等。

2. 试剂:氧化锌、氢氧化钠、光亮剂、稳定剂、去离子水等。

四、实验步骤1. 准备工作:将工件进行表面处理,包括清洗、除油、活化等,确保工件表面清洁、无锈、无油。

2. 配制镀液:按照以下配方配制碱性镀锌溶液(单位:g/L):- 氧化锌:150- 氢氧化钠:200- 光亮剂:1- 稳定剂:2将去离子水加入电镀槽中,加热至60-70℃,加入氧化锌,搅拌至完全溶解。

待溶液冷却至室温,加入氢氧化钠、光亮剂和稳定剂,搅拌均匀。

3. 调整pH值:用pH计测定镀液pH值,调节至10.5-11.5。

4. 电镀过程:- 阳极:选用纯锌板,阴极:工件。

- 阳极与阴极距离:5-10cm。

- 电流密度:1-2A/dm²。

- 电镀时间:30-60分钟。

- 搅拌:采用磁力搅拌器进行搅拌,确保镀液均匀。

5. 镀后处理:电镀完成后,将工件取出,用去离子水冲洗,去除表面残留的镀液。

然后进行钝化处理,提高镀层的耐腐蚀性能。

五、实验结果与分析1. 镀层外观:镀层表面光滑、均匀,无气泡、无裂纹,颜色呈银白色。

2. 镀层结合力:镀层与工件表面结合良好,无剥落现象。

3. 镀层耐腐蚀性能:经盐水浸泡试验,镀层表面无锈蚀现象。

4. 影响因素分析:- 氧化锌浓度:氧化锌浓度越高,镀层厚度越大,但耐腐蚀性能会下降。

- 氢氧化钠浓度:氢氧化钠浓度越高,镀层结晶越细,耐腐蚀性能越好,但电流效率会降低。

- 光亮剂和稳定剂:光亮剂和稳定剂可提高镀层的光亮度和耐腐蚀性能,但用量不宜过多,以免影响镀层质量。

LT528碱性无氰镀锌工艺-莱德化学

LT 528 碱性无氰镀锌工艺LT 528 是一种碱性无氰镀锌工艺,用于挂镀和滚镀.该工艺镀层厚度分布均匀.所得到的镀层可以进行铬钝化处理,得到蓝色、彩虹、绿色及黑色表面.该工艺不含任何螯合剂或络合剂.一、特点/优点·优秀的金属分布(以1A、30分钟赫尔试片为例,仅有约25%的变动)·锌层亮度极好,易于钝化·即使是形状较复杂的工件,也易于电镀·烧灼点高,适用于高电流密度区·无需特殊的启动添加剂,可直接处理第一批工件,产品质量稳定·可适用于多种生产线·低应力,极佳的延展性·无针孔及结合力不好的点·高耐蚀性镀层,达到多种耐蚀标准·增加产品效率·特别适用于外置式锌发生器二、所需材料LT 528 A 柔软剂用于开缸及补充LT 528 B 光亮剂用于开缸及补充LT 528 C 净化剂低电流密度区光亮剂,消除无机杂质的影响,用于开缸及补充LT 528 S 软水剂无螯合剂的水调整剂,处理硬水三、设备槽子 PVC 或PP或其它认可材料的槽子加热器钢、钛或PTFE.加热器必须有关闭阀门,低液位断电保护装置冷却器如需要可用钢、钛或特氟龙管式循环冷却系统挂具和滚桶覆塑料挂具 ,聚丙烯滚桶搅拌滚桶、阴极棒或过滤溶液(每小时至少循环1-2次)过滤使用10微米的虑芯(不能使用滤纸)连续过滤.通风需要自动添加装置需要尤其是LT 528 A 和LT 528 B阳极建议用惰性阳极与外置式锌发生器结合使用。

当然Bestall 528也可以与可溶性锌阳极结合使用的。

然而Bestall强烈反对将惰性阳极和可溶性阳极混合使用* 惰性阳极和外置式锌发生器结合使用多孔性金属阳极(30 mm×8mm筛目,肋板宽度6mm ,厚度2mm)。

或镀有15um的半光亮镍的低碳钢阳极板。

多孔性金属阳极板应按肋板处于平行状态方向放置,以使产生的气体带入背面。

上海永生:JZ-04高性能碱性无氰镀锌工艺

上海永生:JZ-04高性能碱性无氰镀锌工艺2009/3/6/17:27来源:上海永生助剂厂作者:沈品华金瑜摘要:本文从工艺改革源头着手,介绍了一种高性能的、能取代剧毒的氰化镀锌的无氰碱性镀锌新工艺,并作了与高氰镀锌溶液各项性能的对比,试验证明各项指标大都能达到或超过高氰镀锌工艺。

因而是一种典型实用的清洁生产工艺。

1 前言在电镀工业中危害最严重的要数氰化物和六价铬。

前国家经贸委在2002年发布了32号文件,规定到2003年年底全面禁用剧毒的氰化钠。

虽然该禁令执行起来有一定困难,在时间上和某些工艺上似乎还有申诉和商榷的余地,但其出发点和积极意义是无可厚非的。

氰化物毕竟是剧毒物品,一个人只要吞服0.3克就会有生命危险。

笔者虽未作过统计,究竟我国电镀行业每年要消耗多少氰化物?但估计要以万吨来计算。

以目前实际情况来看,电镀中所用氰化物工艺要数氰化镀锌量最大。

据上海电镀行业调查得知,氰化镀锌需用的氰化钠,约占全部氰化钠用量70%,也就是它所用的氰化钠要比其它各镀种的总和(包括镀镍层的退除)还要多一倍左右。

虽然对全国情况还不了解,但仅从上海和宁波两市调查得知,两市电镀锌需用氰化钠每年要超过2000吨。

如果不好好治理含氰废水,它的危害性就可见一斑了;但如要彻底治理,所需费用很高。

牵牛要牵牛鼻子,笔者认为,当前电镀行业贯彻清洁生产的重点就是要抓好使镀锌工艺实现无氰化。

从技术上说,与其它镀种相比,氰化镀锌工艺恰恰比其它镀种更容易实现无氰化。

我国的无氰镀锌技术有着坚实的基础,其中氯化物所能达到的技术水平并不比国外的差。

以DE和DPE两大添加剂为代表的锌酸盐镀锌,具有较好的分散能力,镀层结晶较细致,加入香兰素或其它芳香醛,能获取光亮的镀层。

缺点是:(1)镀层的应力较大,如厚度超过15μm时,有较为严重的脆性;(2)镀液的耐温性较差,槽液温度超过40℃镀层结晶明显变粗,光亮度达不到要求;(3)镀液的深镀能力还不及氰化镀锌;(4)电流密度范围还不够宽等。

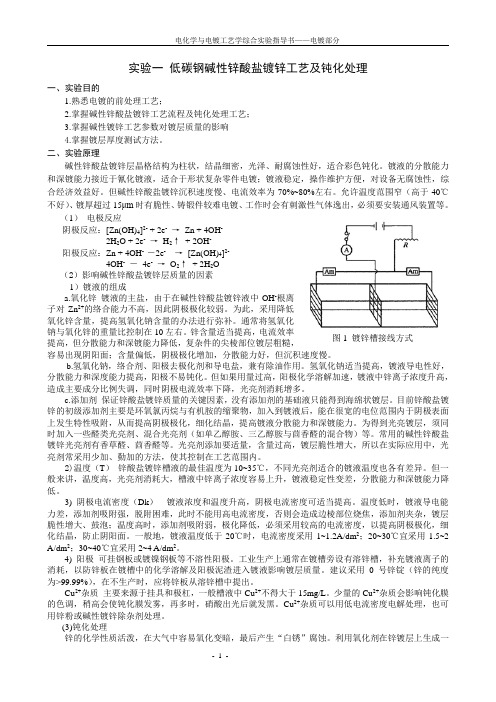

一低碳钢碱性锌酸盐镀锌工艺及钝化处理

图 1 镀锌槽接线方式实验一 低碳钢碱性锌酸盐镀锌工艺及钝化处理一、实验目的1.熟悉电镀的前处理工艺;2.掌握碱性锌酸盐镀锌工艺流程及钝化处理工艺;3.掌握碱性镀锌工艺参数对镀层质量的影响4.掌握镀层厚度测试方法。

二、实验原理碱性锌酸盐镀锌层晶格结构为柱状,结晶细密,光泽、耐腐蚀性好,适合彩色钝化。

镀液的分散能力和深镀能力接近于氰化镀液,适合于形状复杂零件电镀;镀液稳定,操作维护方便,对设备无腐蚀性,综合经济效益好。

但碱性锌酸盐镀锌沉积速度慢、电流效率为70%~80%左右。

允许温度范围窄(高于40℃不好)、镀厚超过15μm 时有脆性、铸锻件较难电镀、工作时会有刺激性气体逸出,必须要安装通风装置等。

(1) 电极反应阴极反应:[Zn(OH)4]2- + 2e - → Zn + 4OH - 2H 2O + 2e - → H 2↑ + 2OH -阳极反应:Zn + 4OH - -2e - → [Zn(OH)4]2- 4OH - - 4e - → O 2↑ + 2H 2O (2)影响碱性锌酸盐镀锌层质量的因素 1)镀液的组成a.氧化锌 镀液的主盐,由于在碱性锌酸盐镀锌液中OH -根离子对Zn 2+的络合能力不高,因此阴极极化较弱。

为此,采用降低氧化锌含量,提高氢氧化钠含量的办法进行弥补。

通常将氢氧化钠与氧化锌的重量比控制在10左右。

锌含量适当提高,电流效率提高,但分散能力和深镀能力降低,复杂件的尖棱部位镀层粗糙,容易出现阴阳面;含量偏低,阴极极化增加,分散能力好,但沉积速度慢。

b.氢氧化钠,络合剂、阳极去极化剂和导电盐,兼有除油作用。

氢氧化钠适当提高,镀液导电性好,分散能力和深度能力提高,阳极不易钝化。

但如果用量过高,阳极化学溶解加速,镀液中锌离子浓度升高,造成主要成分比例失调,同时阴极电流效率下降,光亮剂消耗增多。

c.添加剂 保证锌酸盐镀锌质量的关键因素,没有添加剂的基础液只能得到海绵状镀层。

目前锌酸盐镀锌的初级添加剂主要是环氧氯丙烷与有机胺的缩聚物,加入到镀液后,能在很宽的电位范围内于阴极表面上发生特性吸附,从而提高阴极极化,细化结晶,提高镀液分散能力和深镀能力。

碱性镀锌实现高性价比的秘诀在这里

碱性镀锌实现高性价比的秘诀在这里!

碱性镀锌光亮好、耗量小、操作简单确实是这种工艺的主要优点。

同时,高性价比也是碱性镀锌受到广泛关注的一个重要原因。

要实现高性价比的碱性镀锌,可以考虑以下几个方面:

1.优化工艺:通过调整工艺参数,提高镀层的性能和质量,降低生产成本,从而获得更好的性价比。

2.降低能源消耗:碱性镀锌的能耗相对较低,但仍然需要降低能源消耗,以进一步降低生产成本,提高性价比。

3.提高生产效率:通过提高生产效率,可以降低单位产品的生产成本,从而获得更好的性价比。

4.合理控制废品率:在生产过程中,合理控制废品率可以降低生产成本,提高性价比。

5.考虑市场需求:在确定碱性镀锌的性价比时,需要考虑市场需求和竞争环境。

根据市场需求和竞争状况制定合理的价格策略,可以获得更好的市场竞争力。

6.合理选择设备:对于碱性镀锌工艺来说,设备的选择也是非常重要的。

要选择性能稳定、效率高的设备,同时也要考虑设备的维护和维修成本。

7.加强生产管理:通过加强生产管理,可以提高生产效率,降低生产成本,从而获得更好的性价比。

总之,要实现高性价比的碱性镀锌,需要在工艺优化、能源消耗、生产效率、废品率、市场需求、设备选择和生产管理等多个方面进行综合考虑和努力。

希望这些建议对您有所帮助!。

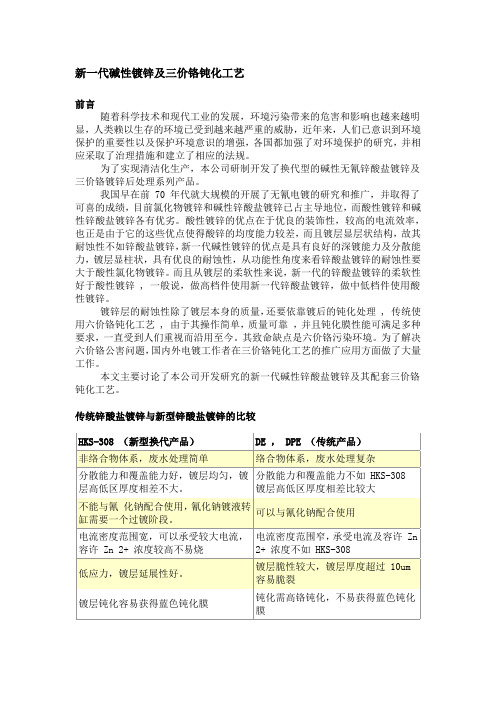

碱性镀锌

新一代碱性镀锌及三价铬钝化工艺前言随着科学技术和现代工业的发展,环境污染带来的危害和影响也越来越明显,人类赖以生存的环境已受到越来越严重的威胁,近年来,人们已意识到环境保护的重要性以及保护环境意识的增强,各国都加强了对环境保护的研究,并相应采取了治理措施和建立了相应的法规。

为了实现清洁化生产,本公司研制开发了换代型的碱性无氰锌酸盐镀锌及三价铬镀锌后处理系列产品。

我国早在前 70 年代就大规模的开展了无氰电镀的研究和推广,并取得了可喜的成绩,目前氯化物镀锌和碱性锌酸盐镀锌已占主导地位,而酸性镀锌和碱性锌酸盐镀锌各有优劣。

酸性镀锌的优点在于优良的装饰性,较高的电流效率,也正是由于它的这些优点使得酸锌的均度能力较差,而且镀层显层状结构,故其耐蚀性不如锌酸盐镀锌,新一代碱性镀锌的优点是具有良好的深镀能力及分散能力,镀层显柱状,具有优良的耐蚀性,从功能性角度来看锌酸盐镀锌的耐蚀性要大于酸性氯化物镀锌。

而且从镀层的柔软性来说,新一代的锌酸盐镀锌的柔软性好于酸性镀锌 , 一般说,做高档件使用新一代锌酸盐镀锌,做中低档件使用酸性镀锌。

镀锌层的耐蚀性除了镀层本身的质量,还要依靠镀后的钝化处理 , 传统使用六价铬钝化工艺 , 由于其操作简单,质量可靠,并且钝化膜性能可满足多种要求,一直受到人们重视而沿用至今。

其致命缺点是六价铬污染环境。

为了解决六价铬公害问题,国内外电镀工作者在三价铬钝化工艺的推广应用方面做了大量工作。

本文主要讨论了本公司开发研究的新一代碱性锌酸盐镀锌及其配套三价铬钝化工艺。

传统锌酸盐镀锌与新型锌酸盐镀锌的比较HKS-308 (新型换代产品)DE , DPE (传统产品)非络合物体系,废水处理简单络合物体系,废水处理复杂分散能力和覆盖能力好,镀层均匀,镀层高低区厚度相差不大。

分散能力和覆盖能力不如 HKS-308 镀层高低区厚度相差比较大不能与氰化钠配合使用,氰化钠镀液转缸需要一个过镀阶段。

可以与氰化钠配合使用电流密度范围宽,可以承受较大电流,容许 Zn 2+ 浓度较高不易烧电流密度范围窄,承受电流及容许 Zn 2+ 浓度不如 HKS-308低应力,镀层延展性好。

碱性锌酸盐镀锌

DF-06环保碱性镀锌添加剂系列工艺概述声明:此概述内关于本公司产品所有建议,是根据本公司信赖的实验及资料:因不能控制其它从业者的实际操作,所以本公司不能保证及负责任何不良后果。

本资料不做为任何侵犯版权的依据。

一、前言:DF-06添加剂系列是一种新型、完全无氰的环保镀锌工艺,并可用于氰化镀锌转换,转换极为方便,不影响正常生产。

镀层适合于各种后处理钝化工艺(特别适合黑锌钝化)。

适合于挂镀和滚镀。

工艺操作方便,易于维护,有助于企业提高产品合格率,减少生产维护费用。

二:设备:⒈使用聚氯乙烯或低碳钢制作镀槽,低碳钢槽必须与电路绝缘。

⒉冷却和加热设备是必要的。

(加热设备适合于寒冷地区)⒊过滤设备、过滤泵功率为每小时循环镀液2-3次为标准。

⒋不建议使用打气装置。

⒌阳极:建议使用低碳钢冷扎板。

⒍建议使用辅助溶锌槽,可提高槽液纯度,减少杂质污染。

三、前处理:前处理步骤对电镀是十分重要的,应根据制品的实际情况采取相应的对策,以求达到最佳效果。

环保碱性镀锌不象氰化镀锌那样具有内在去油能力,因此需要良好的去油和酸洗工序,建议使用以下的工艺流程:热碱超声波除油→两次流动水洗→酸洗→两次流动水洗→碱中和→电解除油→两次流动水洗→酸活化→两次流动水洗→碱中和→电镀→两次流动水洗→超声波清洗→出光→两次流动水洗→钝化→两次流动水洗→热水老化→干燥→包装四、槽液配制:⒈槽液配制可采用以下两种方式:注:可用自来水配制,但水的硬度不高于25度,不管怎样,如需较好的镀层,至少要用纯水(≤10ppm)配制新槽。

①氧化锌配制:使用氧化锌和氢氧化钠配制,但要选用高纯度的氧化锌和氢氧化钠。

配制方法:将计算用量的氧化锌用少量水调成糊状。

缓慢加入计算用量的氢氧化钠,边加边搅拌,直至呈透明状,补加所需体积的水(镀槽材质耐高温的可直接在镀槽内完成配制,否则需在镀槽外完成此工序)。

②溶锌槽配制:把锌阳极放入钢篮子中,可使用两个金属形成“电池效应”,改善锌的溶解。

碱性锌酸盐镀锌工艺简介

碱性锌酸盐镀锌工艺简介碱性无氰镀锌为环保型的镀锌,镀液不用剧毒的氰化物,废水易处理。

但不同年代开发的添加剂,特点各有差异。

20世纪70年代的国产碱性无氰镀锌镀液的特点是①镀层结晶细密,光泽好,分散能力和深镀能力接近氰化镀液;②镀液稳定、操作维护方便;③对设备无腐蚀性;④综合经济效益好。

这种镀液亦存在沉积速度慢、允许温度范围窄(高于40%不好)、厚度超过15μm时有脆性。

20世纪90年代进口的碱性无氰镀锌添加剂的特点是①高分散能力,高低电流区镀层厚薄非常均匀,高电流区(4A/dm2)与低电流区(0.2A/dm2)镀层厚度比为l.2~1.5(一般产品为2.0~3.0),大大节省锌的耗量,同时节省了成本;②低脆性,厚度20μm,可以任意弯曲,镀层不脱落;在200℃下恒温烘烤60min后立即浸入冷水中骤冷,镀层不起泡;③深镀能力超过氰化镀锌,低电流区沉积速度更快,镀层厚,出光后不会漏镀。

这类工艺存在光亮度较低,抗杂能力较差,镀层易发黄、发雾,镀液不耐高温,需要冷却。

例如安美特3000、开宁100#工艺。

进入21世纪后,中国碱性无氰镀锌添加剂综合性能达国际领先水平,不但具有20世纪70年代DPE-Ⅲ的高光亮特性与90年代进口光剂的无脆性、高分散能力特性,解决了因镀层高光亮造成的脆性问题,亮度与酸性镀锌相媲美。

因镀层更光亮,所以蓝白钝化,不易发黄;镀液耐温性更佳,45℃也能镀出光亮产品;操作范围宽广,赫尔槽6A电流时试片仅有0.5cm烧焦,赫尔槽0.2A电流时试片也能光亮,适合于大面积工件及复杂零件的电镀;抗杂能力强,普通片碱、自来水即可使用。

1、碱性锌酸盐镀锌工艺规范碱性锌酸盐镀锌主要成份的范围一般为:锌8-16g/L,氢氧化钠105-140g/L,添加剂适量,锌碱比10-14:1,温度15-45℃,电流密度1-5A/dm2。

2、槽液配制槽液配制可采用以下两种方式:注意,可用自来水配制,但水的硬度不能过高,不管怎样,如需较好的镀层,至少要用纯水(电导率≤10us)配制新槽。

无氰碱性镀锌配方工艺

(一)特點1. 適用於掛鍍及滾鍍。

2.有良好的深鍍能力及均鍍能力,尤其是對針對整體電位區而言。

3.鍍層表現出高及平均的光亮度。

4. 加入鉻化物及進行適當的鈍化程序後能使鍍層有高度的防腐蝕能力。

一、工艺流程周生电镀导师之(@Q): /3/8/0/ 6/8/5 /5/0/9/电镀导师之 [@(微)(信)]:/1/3/6/5/7/2/0/1/4/7/0/(T*E*L同)●配方平台不断发展我们的配方平台包含的成熟量产商业配方,已有AN美特、乐思、罗哈、麦德美、国内知名公司配方。

配方平台帮助了很多中小企业提高产品技术水平,也有不少个人因此创业成功,帮助国内企业抢占国外知名企业市场,提升国产占有率是我们长期追求的目标。

●说明目前市场上有很多类似抄袭或者是买过部分配方后再次转卖的,他们会改动数据,而且不会有后期的改进和升级。

他们甚至建立Q群或者微@信群推销配方。

我们没有建立任何群。

一切建&群的都是假冒。

(本*公*告*长*期*有*效)。

有些号称配方公开的公司,其实公开的是代号配方,靠高价卖代号原料赚取高额利润,希望买配方的用户不要被此类广*告忽悠。

(二)鍍液配製條件(三)配製鍍液1.注入約百分之七十五的純水於代用缸 (或備用槽中)。

2.不斷攪拌的同時,慢慢加入所需的氫氧化鈉、碳酸鈉及氧化鋅,攪拌至其完全溶解。

(此為放熱反應,請小心處理及穿著合適保護衣物及眼罩。

)3.當所有成份完全溶解,電鍍液會維持較渾濁的狀態,請保持攪拌直至鍍液變得清澈。

4.加入2-3克/升的活性碳粉,攪拌最少三十分鐘。

5.停止攪拌,讓活性碳粉沉澱。

6.使用10微米濾芯,用過濾泵把電鍍液過濾至工作槽中,並確定電鍍液沒有活性碳微粒。

7.加純水至水位,然後攪拌槽液至少三十分鐘以獲取單相的電鍍液。

8.調節操作溫度至操作範圍。

9.加入所需添加劑。

10.用假鍍件 (Dummy Plate)(2.5安培/平方分米)以低電流密度 (2安培小時/升)進行電解。

Zn-101 碱性无氰光亮镀锌

221碱性无氰光亮镀锌特点:221产品是21世纪无氰镀锌的最新技术,解决了因镀层高光亮、镀层厚度过厚造成的脆性问题,同时镀层的厚薄更加均匀,镀液耐温性更佳。

1.高分散能力,镀层厚薄非常均匀,高电流区(4A/dm2)与低电流区(0.2A/dm2)镀层厚度比为1.2-1.5(一般产品为2.0-3.0),大大节省锌的耗量,同时节省了成本。

2.高光亮,镀层达镜面水平,可与光亮酸性锌媲美。

3.高柔软,镀层20um可进行任意弯曲,在200℃下恒温烘烤60分钟后立即浸入冷水中骤冷,镀层不起泡。

4.耐高温,镀液温度50℃时镀层仍保持镜面光亮。

5.深镀能力好,超过氰化镀锌。

6.操作范围宽广,赫尔槽6A电流时试片仅有0.5cm烧焦,赫尔槽0.2A电流时试片也能光亮。

8.滚镀与挂镀均可适用。

9.镀液容易维护,无毒性,废水处理容易。

使用方法:开缸:221A光亮剂 5-25ml/L,221B走位剂 0.5-1.5 ml/L,221C净化剂 0.5-1.5 ml/L。

耗量:221A光亮剂 100-200ml/KAH,221B走位剂 20-70ml/KAH,221C净化剂 10-20 ml/KAH。

一. 特点:1. 柔软性佳,可镀厚20µm以上;2. 光亮度好,分散能力佳,镀层厚度均匀性比旧的DS系佳;3. 温度范围宽广,镀液维护管理容易;4. 滚挂镀皆宜。

二. 镀液组成及操作条件:三. 光亮剂的消耗量Zn-101A 主光剂150-180 ml/KAHZn-101B 辅光剂 60-80 ml/KAHZn-101C 净化剂视需要每次加1-2 ml/L一、特点.厚度比为1.2-1.5(一般产品为2.0-3.0),大大节省了成本. 2.高光亮,镀层达到镜面水平,可与光亮酸性锌媲美,蓝白钝化不易发黄。

3.高柔软,镀层20um可进行任意弯曲,在200℃下恒温烘烤60分钟后立即浸入冷水中骤冷镀层不起泡。

4.钝化膜结合牢固,超过酸锌,尤其可提高滚镀件的耐蚀性。

无氰碱性镀锌工艺及镀层性能

无氰碱性镀锌工艺及镀层性能郭崇武【摘要】研制了无氰碱性镀锌新工艺.镀液组成为9~14 g/L锌离子,100 ~ 150 g/L氢氧化钠,1 mL/L主光亮剂,8 mL/L辅助光亮剂.常温下,.Jκ为1~3 A/dm2.在Jκ为2 A/dm2时下锌的沉积速率约为0.4 μm/min,ηκ约为77%,随着电流密度的提高,沉积速率增加,但电流效率下降.霍尔槽试验表明,在中高电流密度区,沉积速率与锌离子质量浓度接近线性关系,均镀能力随锌离子质量浓度的变化很小;在低电流密度区,沉积速率和均镀能力随锌离子质量浓度升高而降低.镀液稳定,电流效率和沉积速率较高,镀层附着力好,脆性小,耐腐蚀性高.【期刊名称】《电镀与精饰》【年(卷),期】2014(036)001【总页数】4页(P9-11,40)【关键词】无氰碱性镀锌;电流效率;沉积速率;均镀能力;附着力;耐腐蚀性【作者】郭崇武【作者单位】广州超邦化工有限公司,广东广州510460【正文语种】中文【中图分类】TQ153.15引言无氰碱性镀锌溶液以锌酸盐和氢氧化钠为基本成分,适量添加光亮剂和净化剂。

镀层适合各种钝化处理,耐腐蚀性比酸性镀锌高,与氰化镀锌大体相同。

我国从20世纪70年代开始开发和使用无氰碱性镀锌,在20世纪末和21世纪初,开始侧重于提高和改善无氰碱性镀锌工艺性能的研究。

陈华章等[1]报道了用有机胺与环氧氯丙烷合成的无氰碱性镀锌光亮剂及其性能;左正忠等[2]研究了2-巯基噻唑啉和咪唑在无氰碱性镀锌液中的作用机理;吴慧敏等[3]研究了香草醛作光亮剂镀锌的极化和整平作用;孙武等[4]研究了缩醛类光亮剂的阴极行为;唐雪娇等[5]研究了工艺参数对无氰碱性镀锌沉积速率以及光亮剂对镀液和镀层性能的影响;夏成宝和李清玲[6]报道了一例获得低脆性镀层的无氰碱性镀锌工艺;沈品华团队和邓念超课题组[7-8]分别介绍了两种无氰碱性镀锌添加剂并对镀层性能进行了研究和报道;邓浩杰课题组和王池等[9-10]各自对添加剂的使用和镀液维护做了阐述。

碱性镀锌溶锌槽

碱性镀锌溶锌槽碱性锌酸盐镀锌工艺中溶锌槽的应用一、溶锌槽的设计通过设计一个容纳有高浓度的氢氧化钠溶液(115-185g/L)和金属锌的溶锌槽,电镀人员就能轻易地把高浓度的富锌溶液迅速输送到镀锌槽中,从而得以稳定碱性锌酸盐镀锌溶液中锌离子的浓度。

要实现上述目的,首先要保证溶锌槽中的金属锌与钢网篮或钢隔离栅必须保持恒定的接触,从而才能形成有效地原电池,促使金属锌以平稳的速率溶解。

如果它们之间接触不良的话,则会因溶解太慢,而不能在溶锌槽中维持足够量的富余锌。

其次,要借助空气搅拌液下循环泵或带泵的外部管道将溶锌槽中的富锌溶液持续不断的输入到碱性锌酸盐镀锌槽中,同时,要迫使溶锌槽中的溶液产生足够的对流运动,否则其中的金属锌条表面就会形成一层坚硬的氧化锌或氢氧化锌外壳,从而阻碍锌的溶解,一旦发生这种情况,这层外壳必须及时除去,否则金属锌就不会溶解至氢氧化钠溶液中。

再者,一般设计良好的溶锌槽,生产中应能方便地补充金属锌球、锌条、氢氧化钠。

理想的状态是,无氰碱性镀锌中可以永远不需要额外补加氢氧化钠,所有的锌离子和电解液均可通过溶锌槽来补充。

就不同的镀锌厂而言,溶锌槽中锌浓度的要求也不尽相同。

高负荷生产厂需要较高的锌补给,反之,正常或间歇生产的厂家需要的就少一些。

平均情况下,溶锌槽通常设计为无氰碱性镀锌槽容积的15-20%,某些高负荷生产的厂家需要把溶锌槽设计为无氰碱性镀锌槽容量的33%左右,才能确保足够的锌补给。

要确定溶锌槽的容积,电镀工作者必须要考虑到电镀的生产量和工作场地空间的限制。

要安装一些容积为镀锌槽容积15-20%的溶锌槽,电镀人员必须同时要考虑到为溶锌槽过滤泵、排风设施及用于循环输送的管道的安置提供足够的空间。

溶锌槽一般安放在电镀缸附近,通过外盖塑胶管道及泵与无氰碱性镀锌槽相连。

最好在溶锌槽与锌镀槽间利用重力原理来安装管路, 形成液位差,以帮助溶液间循环输送,最大限度减少输送泵的数量。

最好的做法是:溶锌槽的富锌液通过过滤器过滤,再泵到锌镀槽中去,这样可以有效去除富锌液中包含的未溶解的锌微粒,从而避免粗糙镀层的产生。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

碱性无氰镀锌工艺

太原辛田精细化工有限公司是一家经营电镀添加剂的高科技企业,主营业务:化学

除油剂、金属活化剂、铜保护剂、镀半光亮镍(暗镍)和亮镍添加剂、镀镍除杂剂、镀

铬添加剂、镀金添加剂等。

XT-305碱性无氰镀锌技术先进、环保,可用于挂镀和滚镀。

镀出的锌层光亮、覆

盖均匀、应力低、延展性好、耐腐蚀性能优异、无针孔结合力好。

镀液使用简单、维护

容易、产品质量稳定、增加产品效率,可适用于多种生产线。

经过后期钝化处理可以获

得兰白、彩虹、绿色及黑色的表面。

该工艺不含任何螯合剂和络合剂,对环境污染小。

所需药品:

1. ZINCBRITE NCZ XT-305A 用于开缸及补充。

2.ZINCBRITE NCZ XT-305B 光亮剂促进剂。

3. ZINCBRITE NCZ XT-305C 光亮添加剂,消除无机杂质的影响。

4. ZINCBRITE NCZ XT-305D 水调整剂,处理水。

5. 金属锌

6. 氢氧化钠

7. 去离子水

所需设备:

槽子:PVC或者其他认可材料的不锈钢槽。

加热器:钢,钛或者PTFE,加热器必须有关闭阀门和低液位保护装置。

冷却器:如需要,钢,钛或者PTFE管式循环冷却系统。

挂具和滚桶:覆塑料挂具,聚丙烯滚桶。

搅拌:滚桶,阴极棒或过滤溶液(每小时至少过滤1-2次)

通风:需要

过滤:需要,并应连续过滤,使用10u的滤芯。

滤芯应放置在锌溶解槽的外部(每小时至少过滤1-2次)。

不能用滤纸。

阳极:中碳钢,锌在另外的槽中溶解后在添加。

锌溶解槽:使用高纯度的锌粒或者锌块,放置于钢蓝中。

溶解槽的体积相当于操作槽的10%。

溶解槽锌阳极的量一般为100kg/1000AH,如果锌溶解量低,则需增加锌与钢的接触表

面积。

(如下图)

电镀参数:

挂镀参数:(工艺在电流密度范围内操作)

滚镀参数:(工艺在电流密度范围内操作)

开缸步骤:

1、清洗槽子,加入2/3的水;

2、缓慢的加入计算量的氢氧化钠,溶解后降温(30℃);

3、将高纯锌装入钢蓝中放入槽中(在锌溶解的过程中注意通风),当溶液中锌的浓度达到14g/l时取出锌阳极,;

4、加水到适量体积(注意所加添加剂的体积),搅拌均匀,冷却,过滤。

分析锌和氢氧化钠的浓度,调整到合适的要求。

5、锌的浓度为13-15g/L,氢氧化钠的浓度为140-160 g/L,如果不对必须在添加添加剂之前调整好。

6、加入计算好的添加剂。

(顺序按照D、A、B、C,每一步都要搅拌均匀后,再加下一个)调整好温度即可电镀。

注意,镀液在正常电镀前需要先小电流电解几个小时才能正常工作,

镀液维护:

1.前处理:碱性电镀锌溶液的除油能力弱,所以电镀前一定要将镀件表面处理干净。

应该经常分析除油剂的浓度,保持最佳状态。

2.在镀锌前,应先在含有15-30g/L的氢氧化钠和10-20ML/L的ZINCBRITE NCZ XT-305D

并有空气搅拌的溶液中处理,用于除去酸膜,调整镀件表面,避免带入铁离子。

3.补充:

碱性无氰镀锌电镀液需要定期补加氢氧化钠、ZINCBRITE NCZ XT-305A和ZINCBRITE NCZ XT-305B及ZINCBRITE NCZ XT-305C,添加量按照赫尔槽的实验数据为准。

下表是10KAH参考数据:

氢氧化钠的补加按照镀液分析结果,氢氧化钠与锌的比例必须在10:1以上,每补加1kg 的氢氧化钠必须同时补加100ml的ZINCBRITE NCZ XT-305 D,补充锌时由悬浮在锌溶解槽中的不锈钢篮中的锌来补充,所有锌为高纯锌。

4.防雾

如果镀槽中产生过量的气雾,应添加ZINCBRITE NCZ XT-305S,添加量为0.1-0.5ML/L,建议以0.1 ML/L为初用量,不要超过0.5ML/L,添加时小心过多的泡沫。

5.镀后处理:

为使钝化膜层光亮清洁,进行钝化前最好先浸酸处理,镀层可以进行蓝白色、彩色、绿色、黑色钝化。

6.废水处理

因溶液中不含螯合剂,所以废水处理简单,可以直接排入废水中和车间,调PH值为9的条件下使锌以碱的形式沉淀出来。

7.注意:电镀液槽虽然不腐蚀铁,但是钢铁件掉入槽中要马上捞出。

铜属于杂质,所有的铜阳极要放在镀槽的上方。

若碳酸钠的含量高于70g/L,应采取冷凝措施除去。