超高速熔覆技术原理及其优势

高速激光熔覆技术介绍

高速激光熔覆技术介绍高速激光熔覆技术是一种通过高功率激光束对材料表面进行加工的现代先进技术。

该技术可以获得较高的熔覆效率和良好的成形质量,因此在制造行业中得到了广泛应用,例如汽车、航空航天等领域。

下面将从几个方面介绍高速激光熔覆技术的特点和应用。

1. 工作原理在高速激光熔覆技术中,激光束将被聚焦在待加工材料的表面上,使材料表面瞬间达到高温状态,并快速熔化。

同时,高温下的材料同时与粉末喷射器喷出的粉末形成液态态。

随着激光束移动,形成的液态材料被迅速凝固,由此形成一层高品质的熔覆层。

2. 特点高速激光熔覆技术具有多项明显特点。

首先,它可以处理多种各样的材料,例如金属、陶瓷、复合材料等。

其次,技术具有很高的加工效率,一般以mm/min为单位计算熔覆速度。

另外,该技术制作出来的熔覆层厚度可以达到几百至几千微米,质量精度和表面质量也非常高。

最后,与传统热处理技术相比,高速激光熔覆技术对原材料的热影响区域较小,可以避免热变形等问题,从而获得更好的几何精度。

3. 应用领域高速激光熔覆技术在制造行业中应用广泛。

在汽车制造领域,该技术可以制造出高强度、高硬度、高粘附性的汽车零部件,例如活塞、凸轮轴、齿轮等。

在航空航天领域,技术可用于制造航空发动机的涡轮齿轮、叶片等部件。

此外,高速激光熔覆技术还可以制造散热器和管道、液压和气动元件、刀具等。

总的来说,高速激光熔覆技术已成为现代先进制造技术中的一项重要技术。

随着科技的发展,它将持续发展和创新,为制造业的进一步发展注入新的活力。

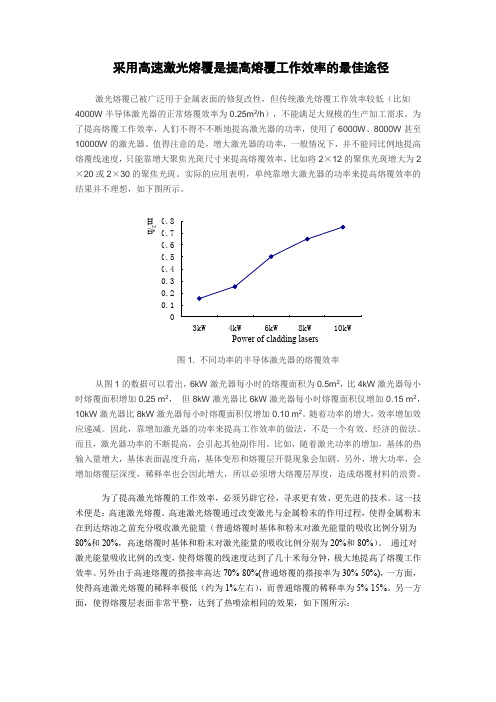

高速激光熔覆是提高熔覆工作效率的最佳途径

采用高速激光熔覆是提高熔覆工作效率的最佳途径

为了提高激光熔覆的工作效率,必须另辟它径,寻求更有效、更先进的技术。

这一技术便是:高速激光熔覆。

高速激光熔覆通过改变激光与金属粉末的作用过程,使得金属粉末在到达熔池之前充分吸收激光能量(普通熔覆时基体和粉末对激光能量的吸收比例分别为80%和20%,高速熔覆时基体和粉末对激光能量的吸收比例分别为20%和80%)。

通过对激光能量吸收比例的改变,使得熔覆的线速度达到了几十米每分钟,极大地提高了熔覆工作效率。

另外由于高速熔覆的搭接率高达70%-80%(普通熔覆的搭接率为30%-50%),一方面,使得高速激光熔覆的稀释率极低(约为1%左右),而普通熔覆的稀释率为5%-15%。

另一方面,使得熔覆层表面非常平整,达到了热喷涂相同的效果,如下图所示:

图2. 中科中美高速激光熔覆层表面粗糙度达到喷涂效果西安中科中美是我国首家推出高速熔覆激光器设备的高科技公司。

其推出的系列高速熔覆激光器已被国内多家客户使用。

根据客户的反馈数据,中科中美的4000W高速熔覆激光器的具体工作参数及特点如下:

1.熔覆速度:在熔覆厚度0.2-0.5mm时,熔覆效率每小时0.7-1.2平方米;

2.熔覆厚度:根据需求,可实现熔覆厚度0.2~1.2mm;

3.熔覆表面:熔覆表面平整,达到热喷涂的效果;

4.稀释率:~1%左右;

5.结合强度:冶金结合,结合强度可高达360MPa;

6.可用于高熔点、高硬度粉末的熔覆;

7.可用于铜、铝等有色金属的熔覆。

理论与客户的实际应用表明,采用高速激光熔覆是提高熔覆工作效率的最佳途径!。

超高速激光熔覆Ni625

第52卷第11期表面技术2023年11月SURFACE TECHNOLOGY·237·超高速激光熔覆Ni625/WC复合涂层的耐磨性能李宝程1,崔洪芝1,2*,宋晓杰1,殷泽亮1,朱于铭1(1.山东科技大学 材料科学与工程学院,山东 青岛 266590;2.中国海洋大学 材料科学与工程学院,山东 青岛 266100)摘要:目的提高高铁制动盘用24CrNiMo铸钢的耐磨性和高温性能。

方法在24CrNiMo铸钢表面,通过超高速激光熔覆技术,制备Ni625/碳化钨(WC)复合涂层,并设计多层梯度熔覆,使得WC颗粒在涂层中呈均匀分布。

通过X 射线衍射仪(XRD)、扫描电子显微镜(SEM)和透射电子显微镜(TEM)等分析涂层的物相组成、微观组织结构和元素分布。

分别采用显微硬度计、摩擦磨损试验机、三维形貌仪等测试涂层的硬度、室温及600 ℃的摩擦系数和耐磨性,分析涂层的摩擦磨损机理。

通过同步热分析仪(TGA-DSC)测试涂层的抗高温氧化性能和组织的高温稳定性能。

结果涂层主要由γ-Ni固溶体、WC以及含W增强相W2C和M23C6等组成。

WC分布较为均匀,涂层平均显微硬度达440HV0.2~610HV0.2,是基体硬度的1.25~1.7 倍。

在室温条件下,体积磨损率仅为基体24CrNiMo铸钢的 4.2%~20.8%,摩擦系数略低于基体;在600 ℃条件下,体积磨损率为基体24CrNiMo铸钢的 80.1%~180.8%,摩擦系数高于基体,且稳定性好,熔覆涂层显著提高了24CrNiMo铸钢基体的耐磨性。

磨痕分析表明,涂层在室温下主要为磨粒磨损,600 ℃下除了磨粒磨损之外,并还伴随着轻微的氧化磨损,其中复合涂层S3的性能最佳。

结论在以高速强力磨损为主的工况下,Ni625/WC复合涂层具有优异的耐磨性能和抗高温氧化性能,球形WC颗粒在提高涂层耐磨方面发挥了重要作用。

关键词:高铁制动盘;超高速激光熔覆;摩擦磨损,Ni基涂层中图分类号:TH117 文献标识码:A 文章编号:1001-3660(2023)11-0237-11DOI:10.16490/ki.issn.1001-3660.2023.11.018Wear Resistance of Ultra-high Speed Laser CladdingNi625/WC Composite CoatingsLI Bao-cheng1, CUI Hong-zhi1,2*, SONG Xiao-jie1, YIN Ze-liang1, ZHU Yu-ming1(1. School of Materials Science and Engineering, Shandong University of Science and Technology, Shandong Qingdao 266590,China; 2. School of Materials Science and Engineering, Ocean University of China, Shandong Qingdao 266100, China) ABSTRACT: High-speed train brake disc is one of the important components to ensure the safe and reliable operation of收稿日期:2022-10-30;修订日期:2023-03-08Received:2022-10-30;Revised:2023-03-08基金项目:国家自然科学基金(51971121,U2106216);山东省重大创新工程项目(2019JZZY010303,2019JZZY010360)Fund:The National Natural Science Foundation of China (51971121, U2106216); Major-special Science and Technology Projects in Shandong Province (2019JZZY010303, 2019JZZY010360)引文格式:李宝程, 崔洪芝, 宋晓杰, 等. 超高速激光熔覆Ni625/WC复合涂层的耐磨性能[J]. 表面技术, 2023, 52(11): 237-247.LI Bao-cheng, CUI Hong-zhi, SONG Xiao-jie, et al. Wear Resistance of Ultra-high Speed Laser Cladding Ni625/WC Composite Coatings[J]. Surface Technology, 2023, 52(11): 237-247.*通信作者(Corresponding author)·238·表面技术 2023年11月high-speed trains. Its main failure form is thermal damage and wear that occurs on or near the friction surface. The use of ultra-high-speed laser melting and other surface strengthening technologies to improve the wear resistance and high-temperature performance of brake discs and other key components is an effective way to ensure the safe operation of high-speed trains. At present, there are many studies on the wear performance of Ni-based WC coatings, but there are relatively few studies on the application of key parts such as brake discs in high-speed trains.In this paper, Ni625/WC composite coatings was prepared on the surface of 24CrNiMo cast steel for high-speed train brake discs using ultra-high-speed laser melting technology. Since the high specific gravity of WC affected the quality and wear resistance of the coatings, a three-layer gradient coating design was used to improve the distribution of WC particles in the coatings.The phase composition, microstructure and element distribution of the coatings were analyzed by an X-ray diffractometer (XRD), a transmission electron microscope (TEM) and a scanning electron microscope (SEM). The hardness, coefficient of friction and wear resistance of the coatings at room temperature and 600 ℃were tested with a microhardness tester, a friction and wear tester and a 3D morphology tester, respectively, and the friction and wear mechanisms of the coatings were analyzed. The high-temperature oxidation resistance and tissue stability of the coatings were investigated with a TGA-DSC simultaneous thermal analyzer.The results showed that the coatings are well bonded to the substrate, metallurgically, and the total thickness of the coatings was about 300 μm. The coatings were mainly composed of γ-Ni solid solution, WC, W2C and M23C6 phases. The partial melting and decomposition of WC particles generated different types and multi-scale secondary carbide phases distributed in the intergranular region of the γ-Ni solid solution. In addition, there were lamellar fine eutectic tissues composed of γ-Ni and secondary carbides generated. The hardness distribution of the coatings were relatively uniform, and the average microhardness reached 440HV0.2~610HV0.2, which was 1.25~1.7 times of the matrix hardness (360HV0.2), and the thickness of the heat-affected zone was about 200 μm with a hardness of 410HV0.2. With the increase of WC content, the main wear mechanism at room temperature was abrasive wear, and the volume of wear decreased to 20.8%, 6.8%, 4.4% and 4.2% of the matrix, and the corresponding coefficients of friction were slightly lower than that of the matrix. At 600 ℃, it was mainly abrasive wear and slight oxidation wear, and the coefficients of friction were higher than that of the matrix. The high toughness γ-Ni was firmly combined with WC, diffusely distributed secondary carbides and other reinforcing phases, which played the role of wrapping and supporting WC particles, and the multi-scale carbides, mainly WC particles, could effectively resist the indentation of grinding balls, thus reducing plastic deformation and wear. The coatings have good oxidation resistance and tissue stability, which are beneficial to the stability of frictional wear at high temperature. The spherical WC particles play an important role in improving the wear resistance of the coatings.KEY WORDS: brake discs of high-speed trains; ultra-high-speed laser cladding; frictional wear; Ni-based coating高铁制动盘是保证高速列车安全可靠运行的重要部件之一。

高速激光熔覆和常规激光熔覆的区别

高速激光熔覆和常规激光熔覆的区别近两年高速激光熔覆得到了我国激光行业及金属表面加工业的高度关注以及广泛重视,主要原因在于:和常规激光熔覆相比,高速激光熔覆具有加工效率高,加工精度高、后续加工成本低,对工件的热输入量很小,可减少工件变形等优势。

下面从二者的技术共通点以及相比较高速激光熔覆的优点/劣势进行比较说明:一、高速激光熔覆和常规激光熔覆共通点(1)工艺原理相同。

即通过激光能量熔融金属粉以及基体表面,在基体表面形成一层涂覆层。

(2)熔覆材料共通。

常规激光熔覆可熔覆的材料,高速激光熔覆均可熔;部分常规激光熔覆不能熔覆的材料,如高熔点材料,高速激光熔覆可熔。

(3)工艺路线共通。

常规激光熔覆工艺调整的关键点同样是高速激光熔覆工艺调整的关键点。

(4)熔覆层均为冶金结合。

常规熔覆表面熔覆层沟壑明显,起伏大,而高速熔覆的涂层效果类似热喷涂,表面平整。

(5)应用领域基本一致。

即常规激光熔覆可应用的领域高速激光熔覆均可应用,且常规激光熔覆部分无法应用的领域高速激光熔覆亦可以应用。

通俗讲就是常规激光熔覆能干的活高速激光熔覆可以干,常规激光熔覆不能干的活高速激光熔覆也可能可以干。

二、高速激光熔覆技术优点(1)速度快,效率高。

加工效率0.5-1.5m2/h,线速度可达100m/min,大大提高了熔覆效率。

直径70合金钢基体,熔覆马氏体不锈钢材料,涂层厚度0.5mm,搭接70%情况下,熔覆效率可达1.2㎡/h,整体加工效率为常规熔覆的3-4倍。

(2)熔覆层光洁度好。

熔覆完成后可直接磨抛加工,不需车削工序,从而大大节省材料与加工成本。

(3)熔覆层薄厚兼可。

熔覆薄涂层0.2mm-0.3mm,熔覆中、厚涂层0.3mm-1.5mm,薄、厚兼顾,特殊情况下,亦可进行多层熔覆。

(4)热输入小。

高速熔覆对工件的热输入小,工件热变形小,可用于加工薄壁件、小型件。

(5)稀释率低。

稀释率可控制<3%,能更好维持熔覆涂层的优质性能。

(6)可加工有色金属。

激光熔覆技术原理

激光熔覆技术原理

激光熔覆技术是一种先进的制造处理技术,它利用聚焦激光束将

金属材料表面局部加热,超过其熔点并快速冷却,从而将材料加以熔化、覆盖。

激光熔覆技术可以针对不同材料、形状、尺寸的表面进行

处理加工,具有高效、高精度、非接触性、低污染等优点。

激光熔覆技术工作原理是:通过将激光束聚焦在金属材料表面,

能量密度超过其熔点,使得材料局部被熔化。

同时,由于激光束的高

能量密度和短作用时间,确保熔化前的材料温度已升到其熔点以上,

意味着在熔化前可避免材料过热和变形的情况。

熔融的材料会形成一

个液态池,通过控制激光束的移动速度和方向,可使熔池不断横向或

纵向移动,以便完全填充所需熔覆的部位。

在激光束停止照射的瞬间,材料表面液态池瞬间冷却并固化,在这样短暂的过程中,激光熔覆技

术显现出其核心优势,即在短时间内实现局部熔化和快速冷却,从而

达到材料组织结构优良和精密度高的输出效果。

超高速激光熔覆工艺参数对熔覆层组织和性能的影响

超高速激光熔覆工艺参数对熔覆层组织和性能的影响,郑红彬X王淼辉2,葛学元2,王欣2(1.机械科学研究总院,北京100083$.北京机科国创轻量化科学研究院有限公司,北京100083)摘要:超高速激光熔覆技术与传统激光熔覆有所不同,可大幅提高熔覆效率,制备无缺陷的均匀薄涂层。

为研究超高速激光熔覆主要工艺参数对熔覆层组织与性能的影响,采用超高速激光熔覆技术,分别 以不同激光功率、熔覆速度、熔覆道间距在9Cr2Mo钢基体表面制备M2高速钢涂层,对熔覆层微观组织及力学性能进行表征。

结果表明:熔覆层以细小等轴晶为主,晶间存在网状碳化物;熔覆层主要由crFe、2-Fe以及少部分的MC和M2C碳化物组成;随着激光功率的增大、熔覆速度的减小、熔覆道间距的减小,激光束对熔覆层输入的能量密度随之增大,熔覆层平均晶粒尺寸呈现增大趋势;改变超高速激光熔覆工艺参数,提高对熔覆层的输入能量密度,熔覆层的显微硬度也更加均匀,平均硬度明显提高。

关键词:激光技术;超高速激光熔覆;工艺参数;涂层;微观组织;显微硬度中图分类号:TG174.4文献标志码:AInfluence of Ultra-high-speed Laser Cladding Process Parameters on the Structure and Propertiesof the Cladding LayerZHENG Hongbin1,WANG Miaohui,GE Xueyuan2,WANG Xin2(1.China Academy of Machinery Science and Technology Group Co.,Ltd.,Beijing100083,China;2.Beijing National Innovation Institute of Lightweight Co.,Ltd.,Beijing100083,China)Abstract:Ultra-high-speed laser cladding technology was different from traditional laser cladding,which could greatly improve the cladding efficiency and prepare a uniform thin coating without defects.In order to study the influence of the mainprocessparameGersofulGra-high-speedlasercladdingonGhesGrucGureandperformanceofGhecladdinglayer ulGra-high-speedlasercladdingGechnology wasusedGoprepare M2high-speedsGeelcoaingonGhesurfaceof9Cr2MosGeelsubsGraGe wihdi f erenGlaserpower claddingspeed andcladdingchannelspacing.The microsGrucGureand mechanicalproperGiesof the cladding layer were represented.The results showed that the cladding layer was mainly composed of small equiaxed crystals andtherewerenetworkEarbidesbetweentheErystals.TheEladdinglayerwas mainlyEomposedof1-Fe2-Feanda sma l partofMCand M2CEarbides withtheinEreaseoflaserpower EladdingspeeddeEreased andEladdingEhannelspaE-ing also decreased,the energy density of laser beam input to the cladding layer would increase ,and the average grain size of thecladdinglayerincreased;changingtheultra-high-speedlasercladdingprocessparameterscouldincreasetheinputenergy densitytothecladdinglayer themicrohardnessofthecladdinglayerwasalso moreuniform andtheaveragehardnesswas significantlyimproved.Key words:laser technology ,ultra-high-speed laser cladding,process parameters,coating,microstructure ,microhard-激光熔覆是指将熔覆材料以不同方式添加到熔覆基体表面,并以激光束作为热源,将熔覆材料熔化凝固到基体表面制备与基体具有冶金结合的表面涂层,从而实现材料的表面改性以及产品的表面修复等的工艺方法%13&。

超高速激光熔覆技术探讨

TECHNOLOGY AND INFORMATION

超高速激光熔覆技术探讨

张凯 兖矿东华重工有限公司煤机装备制造分公司 山东 济宁 273500

摘 要 本文着重介绍了超高速激光熔覆设备,采用超高速激光熔覆装备,分别进行了单道和多道熔覆的涂层试 验,同时与其他类型涂层做了横向对比分析。超高速激光熔覆技术的加工效率高,可制备涂层种类多,适合工程化 推广应用;与基体结合强度高,力学性能和耐蚀性能优异,能够满足高端装备表面强化和功能化等众多需求。 关键词 超高效率的激光熔覆;抗磨损;耐腐蚀;涂层

4.2 加工参数的选择 (1)激光功率。在扫描速度和送粉量一定的情况下,随 着激光功率的增加,粉末熔化越充分,涂层结合强度越好,但 基材熔化量也会增加,涂层的稀释率也越大。因为扫描速度、 送粉速率、激光功率不匹配时,过大的激光功率会使大量热量 输入到基材。因此在实际生产过程中,在保证粉末粒子熔化的 前提条件下,激光功率应当合理选择,避免功率过大导致涂层 因稀释而性能恶化。 (2)扫描速度。在激光功率和送粉量一定的情况下,随 着扫描速度的增加,涂层厚度逐渐减小,稀释率逐渐降低。因 为随着扫描速度的增加,激光比能量减小,大部分用于粉末粒 子熔化,仅少量加热基材,提高能量利用率.因此在实际工程 化应用时,保证涂层厚度满足需求、粉末充分熔化的前提下, 尽量使用大的扫描速度,这样可以获得性能优良的涂层,满足 工程化对效率的需求. 4.3 加工后处理 传统激光熔覆,由于加工过程中大部分热量被基体吸收而 损失,同时加工速度较慢,容易导致粒子熔化不充分和气孔夹

故结合性能优良。 3.2 耐蚀性能 采用电化学腐蚀方法对采用超高速激光熔覆技术制备的涂

层及基涂层的综合性能,归纳了部分现有的涂层制备技术的相 关指标,与超高速激光熔覆技术进行比较,与常规涂层制备技 术相比,激光熔覆制备的涂层使用寿命远大于其他涂层,因为 激光熔覆技术制备的涂层结合强度高,均为冶金结合;与传统 激光熔覆技术相比较,超高速激光熔覆技术制备的涂层厚度范 围更广,且生产成本也更低,这是因为超高速激光熔覆加工效 率高,材料利用率高。综上所述,超高速激光熔覆技术能够在 较低成本下获得高品质防护涂层。

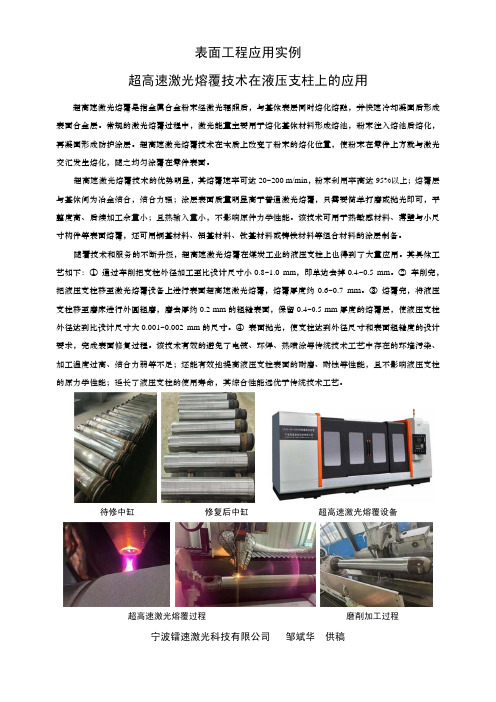

超高速激光熔覆技术在液压支柱上的应用

超高表面合金再凝固形交汇发生超高与基体间整度高、寸构件等随着艺如下:把液压支支柱移至外径达到要求,完加工温度的原力学超速激光熔覆是层。

常规的激成防护涂层。

熔化,随之均高速激光熔覆技为冶金结合,后续加工余量表面熔覆,还着技术和服务的① 通过车削柱移至激光熔磨床进行外圆比设计尺寸大成表面修复过过高、结合力性能;延长了待修中缸 超超高速激是指金属合金激光熔覆过程。

超高速激光均匀涂覆在零技术的优势明结合力强;量小;且热输还可用铜基材的不断升级,削把支柱外径加熔覆设备上进圆粗磨,磨去大0.001~0.00过程。

该技术力弱等不足;了液压支柱的超高速激光熔宁波镭表面工激光熔覆技金粉末经激光辐程中,激光能量光熔覆技术在本零件表面。

明显,其熔覆速涂层表面质量输入量小,不影材料、铝基材料超高速激光熔加工至比设计进行表面超高速去厚约0.2 mm 2 mm 的尺寸术有效的避免了还能有效地提的使用寿命,其 修复后熔覆过程 镭速激光科技工程应用技术在液辐照后,与基量主要用于熔本质上改变了速率可达20~量明显高于普影响原件力学料、钛基材料熔覆在煤炭工计尺寸小0.8~速激光熔覆,m 的粗糙表面寸。

④ 表面抛了电镀、环焊提高液压支柱其综合性能远后中缸 技有限公司用实例液压支柱基体表层同时熔化基体材料了粉末的熔化~200 m/min ,普通激光熔覆学性能。

该技料或铸铁材料工业的液压支~1.0 mm ,即单熔覆厚度约面,保留0.4~0抛光,使支柱焊、热喷涂等柱表面的耐磨远优于传统技 司 邹斌华柱上的应用时熔化熔融,并料形成熔池,粉化位置,使粉末粉末利用率高覆,只需要简单技术可用于热敏料等组合材料的支柱上也得到了单边去掉0.4~约0.6~0.7 mm 0.5 mm 厚度的柱达到外径尺寸等传统技术工艺磨、耐蚀等性能技术工艺。

超高速激光 磨削华 供稿 用并快速冷却凝粉末注入熔池末在零件上方高达95%以上单打磨或抛光敏感材料、薄的涂层制备。

高速熔覆技术介绍

? 2017年—成功推出中国第一台高速激光熔覆光纤激光器 ? 技术来源:“国家863计划”、“瞬态国家重点实验室” ? 自我定位:光纤激光器核心技术研发、智能(再)制造核心装备制造

合作

?自高速激光熔覆技术推出以来,我公司已与众多科研机构、煤机、喷涂等行业客户形成合作如西安 交大、华北电力大学、山东能源、西安宇丰等,在冶金、工程机械、造纸、模具等行业众多客户在 密切推进中。

高速激光熔覆产品技术介绍

常规激光熔覆

常规激光熔覆:预置送粉在金属表面上放置特定的涂层材料,经激光照射后,基体和粉末同时

熔化并快速凝固,形成与基体成冶金结合的表面涂层。

? 常规激光熔覆自推出以来,在国内各行业获得广泛应用,但因效率、熔覆薄层受限、表面粗糙等因素使其进一步的市场应用受限。 ? 为提高熔覆效率,常规激光熔覆只能依靠增加聚焦光斑尺寸来提高熔覆效率,但高功率激光器的应用同时造成投资加大、稀释率增加、热影响区加

单边0.3mm,1.2 平/h;单边 0.5mm,0.9 平/h

工业生产,1mm以内薄 类涂层加工量大;超过

1mm涂层建议多层熔覆;

4000W

2/3mm

0.2-2mm

单边1.2mm,0.6 平/h

工业生产,1mm以上涂 层加工量大;

11

核心技术

12

核心技术

客户现场激光器情况远程诊断,快速给出调整建议、排除故障

束为平顶光束,对基体损失较小;光束与粉流夹角与同类产

品相比较小,重叠区较大。

2018 年2-4月,中科中美推出 4000W 系列高速熔覆激光器。

? 激光器为“第三代激光器”光纤激光器,电 -光效率近 35%,

超高速激光熔覆技术介绍

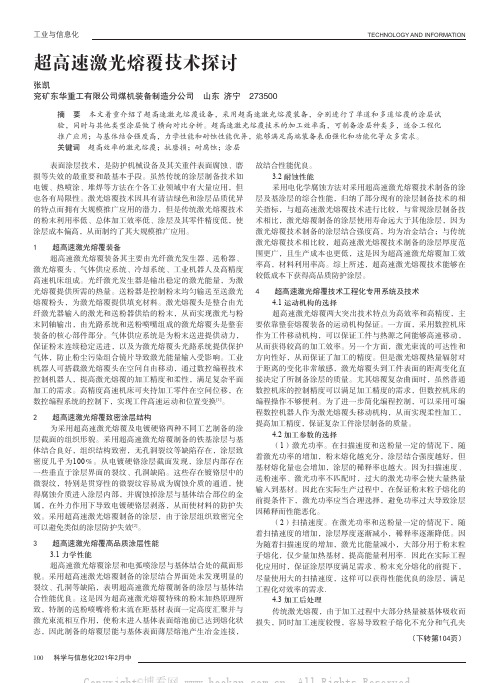

超高速熔覆是可实现不同厚度、冶金结合、大面积涂层的快速制备,它以经济、环保的方式克服了其他涂层制备方法的缺点,这种新的方法也可以用于异种材料之间的结合,如在铝合金或铸铁表面制备耐磨和防腐涂层等,在增材制造行业内应用广泛。

超高速率熔覆技术是通过同步送粉添料方式,利用高能密度的束流使添加材料与高速率运动的基体材料表面同时熔化,待快速凝固后形成稀释,与基体呈冶金结合的熔覆层,大大提高熔覆速率,从而显著改善基体材料表面的耐磨、耐蚀、耐热、抗氧化等工艺特性的工艺方法。

超高速激光熔覆是一种快速激光表面处理技术,主要涉及技术参数分为两个方面,一是激光熔覆过程中,设备的设置参数,称为加工参数;二是熔覆完成后,对熔覆效果质量的测评衡量参数,称为检测参数。

与此同时,激光熔覆是指以不同的添料方式在被熔覆基体表面上放置被选择的涂层材料经激光辐照使之和基体表面一薄层同时熔化,并快速凝固后形成稀释度极低,与基体成冶金结合的表面涂层,达到表面改性或修复的目的,既满足了对材料表面特定性能的要求,又节约了大量的贵重元素。

该产品与堆焊、喷涂、电镀和气相沉积相比,激光熔覆具有稀释度小、组织致密、涂层与基体结合好、适合熔覆材料多以及粒度及含量变化大等特点,因此激光熔覆技术应用前景很广阔。

以上即是南京中科煜宸激光技术有限公司为大家带来的内容介绍,希望对大家能够有所帮助,中科煜宸已成功研发超高速激光熔覆装备,装备配备超高速熔覆专用送粉器、高可靠性送粉喷嘴等核心器件,与煤机、冶金、汽车、航空航天等行业深入合作,与众多企业建立了良好的合作关系。

超高速激光熔覆研究现状及应用

2021年3月第49卷第6期机床与液压MACHINETOOL&HYDRAULICSMar.2021Vol 49No 6DOI:10.3969/j issn 1001-3881 2021 06 031本文引用格式:黄旭,张家诚,练国富,等.超高速激光熔覆研究现状及应用[J].机床与液压,2021,49(6):151-155.HUANGXu,ZHANGJiacheng,LIANGuofu,etal.Researchstatusandapplicationofextremehighspeedcladding[J].MachineTool&Hydraulics,2021,49(6):151-155.收稿日期:2020-08-25基金项目:福建工程学院科研启动基金(GY⁃Z18163);福建省增材制造创新中心开放基金(ZCZZ20⁃04);第三批福建省特殊支持 双百计划 人才项目(闽委人才2018-5号)作者简介:黄旭(1986 ),男,博士,讲师,主要研究方向为激光增材制造㊂E-mail:huangxu@fjut edu cn㊂超高速激光熔覆研究现状及应用黄旭,张家诚,练国富,江吉彬,周梦宁(福建工程学院机械与汽车工程学院,福建福州350118)摘要:超高速激光熔覆是一种新兴的表面处理技术㊂介绍超高速激光熔覆技术,综述国内外超高速激光熔覆技术的研究现状,目前研究热点包括熔覆工艺优化㊁组织性能产生机制以及过程模拟;列举了超高速激光熔覆技术在工业生产中的应用,主要包括替代硬铬电镀对大型液压缸表面进行修复㊁汽车制动盘涂层的制备以及快速金属增材制造㊂并基于目前的研究现状和应用对后续发展进行了展望,未来主要的研究热点将聚焦平面及自由曲面的超高速激光熔覆设备的研制㊁新型熔覆材料的研发㊁裂纹控制机制的探讨以及超高速激光熔覆技术结合增材制造的进一步研究㊂关键词:超高速激光熔覆;研究现状;增材制造中图分类号:TG174 4ResearchStatusandApplicationofExtremeHighSpeedCladdingHUANGXu,ZHANGJiacheng,LIANGuofu,JIANGJibin,ZHOUMengning(SchoolofMechanical&AutomotiveEngineering,FujianUniversityofTechnology,FuzhouFujian350118,China)Abstract:Extremehighspeedcladdingisanewsurfacetreatmenttechnology.Theextremehighspeedcladdingtechnologywasintroduced.Itsresearchstatusathomeandabroadwassummarized.Atpresent,theresearchfocusedontheoptimizationofcladdingprocess,theformationmechanismofmicrostructureandpropertiesandprocesssimulation.Theapplicationsoftheextremehighspeedcladdingtechnologyinindustrialproductionwerelisted,itmainlyincludedreplacinghardchromiumplatingtorepairthesurfaceoflargehydrauliccylinder,preparationofautomobilebrakedisccoatingandrapidmetaladditivemanufacturing.Basedonthecurrentre⁃searchstatusandapplication,thefuturedevelopmentwasprospected.Inthefuture,themainresearchwillfocusonthedevelopmentofextremehighspeedcladdingequipmentforplaneandfree⁃formsurface,researchanddevelopmentofnewcladdingmaterials,discus⁃siononcrackcontrolmechanism,andfurtherresearchonextremehighspeedcladdingtechnologycombinedwithadditivemanufacturing.Keywords:Extremehighspeedcladding;Researchstatus;Additivemanufacture0㊀前言在航空航天㊁石油天然气㊁汽车㊁造纸等各个领域,为了实现轴辊类零件的表面硬度㊁耐腐蚀性㊁耐磨性强化或尺寸修复,硬铬电镀是一种广泛使用的标准工艺㊂然而,硬铬电镀耗能大,且对环境污染非常严重,常用的CrO3(也称为Cr6+)毒性极高,是一种致癌物质[1]㊂因此,世界各国相继出台法规对电镀工艺进行限制,例如在我国,党的十九大报告提出:要构建市场导向的绿色技术创新体系,推进资源全面节约和循环利用㊂在欧洲,欧盟自2017年9月后只有在特别授权的情况下才可以使用硬铬电镀工艺[2]㊂当前,表面处理技术的应用市场非常广阔,对电镀工艺的限制意味着需要其他工艺来替代硬铬电镀㊂常见的表面涂层制备技术有热喷涂[3]㊁激光熔覆[4-5]等㊂在替代硬铬电镀方面,采用热喷涂技术制备的涂层与基体的机械结合能力较差,涂层与基体间易产生裂纹,从而引发涂层剥落等状况;采用激光熔覆技术制备的涂层与基体之间呈冶金结合,但通常情况下其涂层厚度较大,制备的效率较低,在对薄壁或小尺寸零件进行熔覆时,相对较大的热输入会使工件发生收缩和变形[6-7]㊂因此,热喷涂和激光熔覆仅在少数场合下才能取代硬铬电镀㊂在这种情况下,限制电镀带来的市场空白势必会引发新技术的变革㊂德国弗劳恩霍夫激光技术研究所(FraunhoferILT)和亚琛工业大学(RWTHAachenUniversity)的研究人员于2013年开始研究[8],并在2017年成功研发了一种用于涂层和修复金属部件的工艺 超高速激光熔覆技术[9]㊂超高速熔覆技术一经提出,就被大量学者和研究人员关注,逐步替代原有的硬铬电镀工艺,并且应用领域逐渐拓展,延伸到了汽车零部件涂层制备㊁金属增材制造等场合㊂1㊀超高速激光熔覆介绍超高速激光熔覆,德文缩写为EHLA,英文为ExtremeHighSpeedCladding,是采用同步送粉的方式,通过调整粉末焦平面与激光焦平面的相对位置使熔覆粉末在基体上方与激光束交汇发生熔化,随后均匀涂覆在基体表面,快速凝固后熔覆层稀释率极低且与基体呈冶金结合[10]㊂如图1所示,它与传统激光熔覆本质的区别是改变了粉末的熔化位置㊂在超高速激光熔覆中,落在基体表面的是液态的熔覆材料而不是固态的粉末颗粒,所以可显著提升其熔覆速度㊂传统激光熔覆的熔覆速度通常为0 5 2 0m/min,而超高速激光熔覆的熔覆速度为50 500m/min,提升了100 250倍,如此高的熔覆速度意味着该技术可用于大面积零件的涂覆㊂由于超高的熔覆速度降低了能量密度以及在基体上方熔化的粉末吸收了大量的激光能量,使得超高速激光熔覆的热输入明显减少,传统激光熔覆的热影响区深度通常为毫米尺度,而超高速激光熔覆的热影响区为微米尺度㊂超高速激光熔覆制备的涂层更为光滑且后续机加工步骤少,用传统激光熔覆制备的涂层的厚度通常大于0 5mm,而超高速激光熔覆制备的涂层厚度在25 250mm之间,且表面粗糙度可降至原来的1/10,仅需磨削即可满足要求[11]㊂此外,超高速激光熔覆与硬铬电镀相比,制备出的涂层无气孔㊁裂纹等缺陷,且更加环保;与热喷涂相比,其可节约约90%的材料㊂因此超高速激光熔覆技术逐渐在工业中取得应用,它也被誉为当前可替代电镀最具竞争力的工艺㊂图1㊀传统激光熔覆和超高速激光熔覆原理[12]2㊀超高速激光熔覆研究现状基于超高速激光熔覆独特的技术优势,为了进一步优化熔覆层的表面质量㊁提升熔覆层的组织性能㊁实现粉末与激光的最佳耦合等,学者们把超高速激光熔覆的研究主要热点聚焦在以下3个方面:(1)以熔覆速度㊁送粉速率㊁搭接率等熔覆参数为因素,关于超高速激光熔覆表面形貌和成型质量的研究㊂超高速激光熔覆的熔池凝固速度远高于传统激光熔覆,熔覆层的表面形貌和尺寸精度取决于熔覆层高度和宽度的均匀性和重复性,而熔覆层的高度和宽度易受送粉速率㊁粉末粒度㊁搭接率等参数的影响㊂明确熔覆层表面形貌演化的影响因素,控制熔覆层尺寸精度,是进一步拓展该技术应用的重点㊂德国弗劳恩霍夫研究所的SCHOPPHOVEN等[9]利用自行构建的超高速激光熔覆系统在铬镍钢轴基体表面熔覆镍基合金粉末,研究了熔覆参数对熔覆层厚度影响,得出了如下结论:随着熔覆速度的提高,熔覆层厚度减小;随着粉末质量流量的增加,熔覆层厚度增加;随着保护气流量的增加,熔覆层厚度先减小后增加;载气流量对熔覆层厚度影响不大㊂国内山东能源重装集团的澹台凡亮等[13]在矿用液压支架立柱上熔覆了SNJG⁃160C型合金粉末,也得出了类似的结论㊂西安交通大学的娄丽艳等[14]采用自行设计的超高速激光熔覆头制备了FeCr合金薄涂层,研究了粉末粒度㊁基体形貌㊁搭接率对熔覆层表面形貌的影响,实验结果如图2所示:随着粉末粒径的增大,熔覆层表面粗糙度增大;熔覆层的表面形貌具有一定的遗传性,基体越粗糙,熔覆层表面粗糙度越大;提高搭接率有助于减小熔覆层的表面粗糙度㊂图2㊀熔覆层表面粗糙度与熔覆参数的关系[14]苏州大学的王暑光等[15]采用 光内送粉 正离焦新型光粉耦合技术在不锈钢基体上进行高速熔覆实验,光内送粉耦合实现了更高的粉末捕获率,其原理如图3所示㊂研究了送粉速率和离焦量对稀释率的影㊃251㊃机床与液压第49卷响,研究发现:随着送粉速率的增加,粉末遮光率增大,照射到基体表面能量减少,使得稀释率逐渐减小;随着离焦量的增大,光斑能量密度减弱,熔覆层稀释率降低㊂图3㊀光内送粉耦合原理[15](2)以熔覆层的显微硬度㊁耐腐蚀性㊁力学性能等为指标,关于超高速激光熔覆制备的熔覆层组织与性能的研究㊂由于超高速激光熔覆粉末的熔化方式㊁传热模式与传统激光熔覆存在明显的区别,采用该技术制备的涂层在组织和性能方面常体现出其独特性,往往可以制备出组织更为致密㊁性能更加优良的熔覆层㊂作为一项替代硬铬电镀的新技术,研究其熔覆层的性能调控及机制,是进一步提升该技术应用的关键㊂西安交通大学的王豫跃等[16]采用自主研发的超高速激光熔覆设备制备铁基合金SS431涂层,并与相同工艺参数下传统激光熔覆制备的涂层进行对比,如图4所示,实验结果显示:相比传统激光熔覆,采用超高速激光熔覆制备的熔覆层晶粒更加细小且分布均匀,涂层的显微组织更为致密㊂图4㊀熔覆层显微组织[16]哈尔滨工业大学的李俐群等[17-18]分别采用传统激光熔覆和超高速激光熔覆技术在27SiMn基材上制备AISI431不锈钢耐蚀涂层,并对两种涂层的宏观特征㊁显微组织以及耐蚀性能进行对比分析,如图5和图6所示,分析结果表明:相较于传统激光熔覆,超高速激光熔覆制备的熔覆层组织更加细密均匀,其极低的稀释率使得熔覆层中Cr含量较高,因此其耐腐蚀性能更为优异㊂北京机科国创轻量化科学研究院有限公司的SHEN等[19]也得出了相似的结论㊂图5㊀熔覆层显微组织[18]图6㊀熔覆层元素分布图[18]哈尔滨工业大学的SHEN等[20]采用超高速激光熔覆技术在27SiMn基体表面制备了AISI431熔覆层㊂研究了不同熔覆速度下的熔覆层显微组织和耐腐蚀性,实验结果显示:在高熔覆速度下,熔覆层的枝晶尺寸和成分分布更加均匀,Cr元素的均匀分布有利于提升熔覆层的耐腐蚀性能㊂(3)以研究激光束与粉末颗粒的相互作用㊁熔池温度场和应力场等为目标,关于超高速激光熔覆熔覆过程数值模拟的研究㊂超高速激光熔覆的熔覆粉末由粉末喷嘴按特定的粒子轨迹和速度送入激光束,为了使粉末颗粒在基体上方喷射过程中完全熔化,研究粉末粒子与激光束的相互作用以及粒子的速度和轨迹尤为重要㊂此外,由于超高速激光熔覆复杂的加工过程,采用传统的实验方法研究熔池的温度场㊁应力场等非常困难㊂现在在这方面的研究以数值模拟结合实验验证研究为主㊂德国弗劳恩霍夫研究所的SCHOPPHOVEN等[21]提出了一个粉末气体喷射的统计/数值模型,对粉末气体喷射进行了实验表征和数学模型描述,将喷粉过程中的粉末颗粒密度,特别是不同颗粒的颗粒轨迹以及粉末质量流等映射到理论模型中㊂在此基础上,可以描述激光束与粉末颗粒之间的相互作用,有助于了㊃351㊃第6期黄旭等:超高速激光熔覆研究现状及应用㊀㊀㊀解激光束通过粉末气体喷射的透射率㊁光束路径中的粒子加热㊁基板加热和轨迹形成等过程相关的影响因素㊂北京航空航天大学的LIAO等[22]基于HotOptimalTransportationMeshfree提出了一种粉体尺度下超高速激光熔覆过程的直接数值模拟方法,并对粉末颗粒进行建模,以介观尺度对超高速激光熔覆过程进行了数值模拟,研究了激光功率㊁激光半径㊁沉积速度等工艺参数对结合区厚度㊁表面粗糙度和孔隙率的影响㊂此外,仿真计算的孔隙率与实验数值接近,证明了该方法对模拟熔覆层微观组织具有一定的效果,有助于促进超高速激光熔覆涂层质量的研究㊂3㊀超高速激光熔覆的应用超高速激光熔覆技术的发明是表面修复和增材制造技术发展历程中革命性的一步,它解决了制约传统熔覆技术大规模推广的最大瓶颈 效率,从而也带来了成本的大幅度降低㊂近年来,国内外也有许多企业㊁研究所等将其应用在工业生产中㊂我国是世界上最大的煤矿液压支架生产国,产品不仅满足国内市场需求,而且出口美国㊁欧洲㊁东南亚等㊂然而液压支架的核心部件,例如液压立柱㊁千斤顶等均需要进行表面防腐和耐磨等处理,在制造和维修两个方面每年需要处理的量就有近百万平方米之多,传统电镀工艺给企业带来的环保压力非常大,并且电镀镀层在质量㊁性能以及大修周期㊁修理费用等后期的成本维护方面也存在许多缺陷㊂随着超高速激光熔覆的发展,这些问题迎刃而解㊂超高速激光熔覆技术属于先进环保的再制造加工技术,其制备的涂层冶金质量高㊁稀释率低㊁变形小㊁表面光洁度高,国内的机械科学研究总院与北京煤矿机械装备有限责任公司引进该技术用于煤机液压支架立柱等大型零件表面的涂覆,极大地减少企业的后续机加工成本,能有效延长产品使用周期,为企业节省大量后期维修费用㊂荷兰的IHCVremacCylinders公司用超高速激光熔覆替代硬铬电镀,用于海上液压缸表面涂层的制备,避免了对环境的污染,且制备的涂层具备优良的耐腐蚀㊁耐磨损性能[23]㊂传统的汽车制动盘是由含有层状石墨相的灰铸铁制成,这种材料虽然有较好的导热性和高的热容量,但是其耐腐蚀和耐磨损能力较差,需要在其表面制备耐腐蚀和耐磨损的涂层㊂目前电镀和热喷涂等传统的表面处理工艺难以使灰铸铁与其表面的涂层发生冶金结合,还容易在涂层中产生气孔和裂纹等缺陷㊂针对该问题,德国弗劳恩霍夫研究所的研究人员采用超高速激光熔覆技术在制动盘表面制备了一层涂层,制造过程及成品如图7所示,该涂层与基体呈冶金结合,不会发生剥落,且低热输入还可以防止制动盘灰铸铁的碳元素溶解到其表面的熔池之中,从而避免了产生气孔以及涂层和结合区的裂纹等㊂德国的博世公司也将超高速激光熔覆技术应用于制动盘涂层的制造,使得制动盘的使用寿命得以延长,还减少了加工的成本[23]㊂图7㊀利用超高速激光熔覆制备制动盘涂层的过程及成品超高速激光熔覆也可用于在现有的㊁传统生产的部件上制造体积元素㊂例如,要用常规方法制造法兰或密封座,必须在旋转轴上加工毛坯数小时,但是使用结合了超高速激光熔覆的增材方法生产相同的部件只需几分钟,随后的车削也在几分钟内完成㊂弗朗霍夫研究所与总部位于威斯巴登的Ponticon公司合作开发一个3D超高速激光熔覆系统[23],如图8所示,该系统利用3个线性致动器和平行运动设计,在激光加工头保持静止的情况下,以极快的速度移动加工平台,能够以最大精度创建3D打印实体㊂此外,位于亚琛的HPL技术公司目前也在建设一个可以用于大规模生产的系统[11]㊂图8㊀3D超高速激光熔覆系统[23]4㊀结语与展望超高速激光熔覆的熔覆效率高㊁涂层质量好,这吸引了国内外学者对它的探索与研究,它在工业生产中的不断应用不仅取决于独特的技术优势,也在于其良好的环境效益和巨大的经济潜力㊂目前,超高速激光熔覆技术的研究虽然取得了一定的进展,但由于其发展时间较短,在以下几个方面仍需深入研究㊂㊃451㊃机床与液压第49卷(1)熔覆设备方面㊂超高速激光熔覆设备发展至今仍仅用于轧辊㊁柱塞㊁液压支架等旋转对称的零件,这限制了超高速激光熔覆技术在自由曲面㊁大型平面上的应用㊂目前,对熔覆设备需进一步研发,以拓宽超高速激光熔覆技术在表面处理方面的应用范围㊂(2)熔覆材料方面㊂超高速激光熔覆在熔覆速度上较传统熔覆有质的提升,在送粉时为了满足熔覆效率和熔覆质量的要求,其粉末应具有优异的流动性,且要使粉末在基体上方完全熔化,粉末粒径不宜过大㊂此外为了满足熔覆层的使用要求,其熔覆材料应具备优良的耐腐蚀㊁耐磨损性能,因此对新型熔覆材料的研究对超高速激光熔覆的发展具有重要意义㊂(3)成型机制方面㊂超高速激光熔覆是一种快速加热冷却的工艺,熔池的结晶凝固是一个非平衡凝固的过程㊂在成型过程中,其涂层内部的应力形成机制及裂纹控制等尚未完全明确,对这方面进行深入研究将使得涂层质量进一步优化㊂(4)制造工艺方面㊂增材制造技术有改变现有生产方式的潜力,但目前其生产效率和精度等问题限制了它在工业中的发展,对超高速激光熔覆技术结合增材制造的不断研究,将能弥补传统增材制造技术效率和精度不足的问题,推动3D增材制造技术的发展,在未来会极大地促进金属3D打印技术产业化应用㊂参考文献:[1]OLEGR.Alternativewithafuture:high⁃speedlasermetaldepositionreplaceshardchromeplating[J].LaserTechnikJournal,2017,14(1):28-30.[2]SCHOPPHOVENT,GASSERA,BACKESG.EHLA:ex⁃tremehigh⁃speedlasermaterialdeposition[J].LaserTech⁃nikJournal,2017,14(3):45.[3]LIQL,DENGCM,LIL,etal.Microstructureandinter⁃face⁃adhesionofthermallysprayedcontinuousgradientelasticmodulusFeCrAl-ceramiccoatings[J].CeramicsIn⁃ternational,2020,46(5):5946-5959.[4]LIBC,ZHUHM,QIUCJ,etal.DevelopmentofhighstrengthandductilemartensiticstainlesssteelcoatingswithNbadditionfabricatedbylasercladding[J].JournalofAl⁃loysandCompounds,2020,832:154985.[5]王斌修,李成彪.激光熔覆技术研究现状及展望[J].机床与液压,2013,41(7):192-194.WANGBX,LICB.Researchstatusandprospectsoflasercladding[J].MachineTool&Hydraulics,2013,41(7):192-194.[6]李广琪,王丽芳,赵亮,等.激光熔覆层裂纹问题的研究进展[J/OL].热加工工艺,2021,50(16):13-17.LIGQ,WANGLF,ZHAOL,etal.Researchprogressoncrackproblemoflasercladdinglayer[J/OL].HotWorkingTechnology,2021,50(16):13-17.[7]HALDARB,SAHAP.ProblemsonthedevelopmentofhardandlowfrictioninsitucoatingsonTi-6Al-4Vusinglasercladding[J].ProcediaManufacturing,2018,20:446-451.[8]KELBASSAI,GASSERA,MEINERSW,etal.HighspeedLAM[C]//ProceedingsofLaserandTera-HertzScienceandTechnology,2013:383-385.[9]SCHOPPHOVENT,GASSERA,WISSENBACHK,etal.Investigationsonultra⁃high⁃speedlasermaterialdepositionasalternativeforhardchromeplatingandthermalspraying[J].JournalofLaserApplications,2016,28(2):022501.[10]贾云杰.超高速激光熔覆铁基合金数值模拟研究[D].天津:天津职业技术师范大学,2020.JIAYJ.NumericalsimulationofultrahighspeedlasercladdingofFebasedalloy[D].Tianjin:TianjinUniversityofTechnologyandEducation,2020.[11]NICKELSL.Theydoitwithlasers[J].MetalPowderRe⁃port,2020,75(2):79-81.[12]LAMPAC,SMIRNOVI.Highspeedlasercladdingofani⁃ronbasedalloydevelopedforhardchromereplacement[J].JournalofLaserApplications,2019,31(2):022511.[13]澹台凡亮,田洪芳,陈峰,等.高速激光熔覆在27SiMn液压支架立柱上的应用探讨[J].新技术新工艺,2019(3):52-54.TANTAIFL,TIANHF,CHENF,etal.Discussiononap⁃plicationofhigh⁃speedlasercladdingon27SiMnhydrau⁃licsupportcolumn[J].NewTechnology&NewProcess,2019(3):52-54.[14]娄丽艳,李成新,张煜,等.低功率超高速激光熔覆FeCr合金薄涂层微观结构与表面形貌演化[J].燕山大学学报,2020,44(2):116-124.LOULY,LICX,ZHANGY,etal.MicrostructureandsurfacemorphologyevolutionofFeCralloythincoatingsdepositedbyultra⁃highspeedlasercladdingwithlowlaserpower[J].JournalofYanshanUniversity,2020,44(2):116-124.[15]王暑光,石拓,傅戈雁,等.激光内送粉高速熔覆Cr50Ni合金稀释率及单道形貌分析[J].表面技术,2020,49(7):311-318.WANGSG,SHIT,FUGY,etal.AnalysisofdilutionrateandsingleChannelMorphologyofhigh⁃speedcladdingCr50Nialloybylaserinside⁃beampowderfeedingprocess[J].SurfaceTechnology,2020,49(7):311-318.[16]王豫跃,牛强,杨冠军,等.超高速激光熔覆技术绿色制造耐蚀抗磨涂层[J].材料研究与应用,2019,13(3):165-172.WANGYY,NIUQ,YANGGJ,etal.Investigationsoncorrosion⁃resistantandwear⁃resistantcoatingsenviron⁃mental⁃friendlymanufacturedbyanovelsuper⁃higheffi⁃cientlasercladding[J].MaterialsResearchandApplica⁃tion,2019,13(3):165-172.(下转第162页)㊃551㊃第6期黄旭等:超高速激光熔覆研究现状及应用㊀㊀㊀analysisofflexiblebearingofharmonicgeardrivebasedonfiniteelement[J].JournalofMechanicalTransmission,2015,39(5):50-53.[4]WIGGINSRA.Minimumentropydeconvolution[J].Geoex⁃ploration,1978,16(1/2):21-35.[5]MCDONALDGL,ZHAOQ,ZUOMJ.MaximumcorrelatedKurtosisdeconvolutionandapplicationongeartoothchipfaultdetection[J].MechanicalSystemsandSignalProcess⁃ing,2012,33:237-255.[6]MCDONALDGL,ZHAOQ.Multipointoptimalminimumentropydeconvolutionandconvolutionfix:applicationtovi⁃brationfaultdetection[J].MechanicalSystemsandSignalProcessing,2017,82:461-477.[7]赵磊,张永祥,朱丹宸.基于MOMEDA和IITD的滚动轴承微弱故障特征提取[J].海军工程大学学报,2019,31(1):57-61.ZHAOL,ZHANGYX,ZHUDC.FeatureextractionforweakfaultofrollingelementbearinginlightofMOMEDAandIITD[J].JournalofNavalUniversityofEngineering,2019,31(1):57-61.[8]刘文朋,廖英英,杨绍普,等.一种基于多点峭度谱和最大相关峭度解卷积的滚动轴承故障诊断方法[J].振动与冲击,2019,38(2):146-151.LIUWP,LIAOYY,YANGSP,etal.Faultdiagnosisofrollingbearingsbasedonmultipointkurtosisspectrumsandthemaximumcorrelatedkurtosisdeconvolutionmethod[J].JournalofVibrationandShock,2019,38(2):146-151.[9]陈辉.基于谱峭度和MCKD的柔性薄壁轴承故障特征提取[D].广州:华南理工大学,2019.CHENH.Faultfeatureextractionofflexiblethin⁃walledbearingsbasedonspectralkurtosisandMCKD[D].Guang⁃zhou:SouthChinaUniversityofTechnology,2019.[10]王志坚,王俊元,赵志芳,等.基于MKurt-MOMEDA的齿轮箱复合故障特征提取[J].振动.测试与诊断,2017,37(4):830-834.WANGZJ,WANGJY,ZHAOZF,etal.CompositefaultfeatureextractionofgearboxbasedonMKurt-MOMEDA[J].JournalofVibration,Measurement&Diagnosis,2017,37(4):830-834.[11]刘建春,胡俊锋,熊国良,等.基于谱峭度和Teager能量算子的轴承故障特征增强[J].噪声与振动控制,2018,38(1):182-187.LIUJC,HUJF,XIONGGL,etal.BearingfaultfeatureenhancementmethodbasedonspectralkurtosisandTeagerenergyoperator[J].NoiseandVibrationControl,2018,38(1):182-187.[12]李振.柔性薄壁轴承振动信号分析与诊断方法研究[D].广州:华南理工大学,2018.LIZ.Researchonvibrationsignalanalysisanddiagnosismethodofflexiblethin⁃wallbearings[D].Guangzhou:SouthChinaUniversityofTechnology,2018.[13]王志坚,张纪平,王俊元,等.基于MED⁃MOMEDA的风电齿轮箱复合故障特征提取研究[J].电机与控制学报,2018,22(9):111-118.WANGZJ,ZHANGJP,WANGJY,etal.Windturbine⁃gearboxmulti⁃faultdiagnosisbasedonMED⁃MOMEDA[J].ElectricMachinesandControl,2018,22(9):111-118.(责任编辑:张艳君)(上接第155页)[17]LILQ,SHENFM,ZHOUYD,etal.ComparativestudyofstainlesssteelAISI431coatingspreparedbyextreme⁃high⁃speedandconventionallasercladding[J].JournalofLaserApplications,2019,31(4):042009.[18]李俐群,申发明,周远东,等.超高速激光熔覆与常规激光熔覆431不锈钢涂层微观组织和耐蚀性的对比[J].中国激光,2019,46(10):174-183.LILQ,SHENFM,ZHOUYD,etal.Comparisonofmi⁃crostructureandcorrosionresistanceof431stainlesssteelcoatingspreparedbyextremehigh⁃speedlasercladdingandconventionallasercladding[J].ChineseJournalofLa⁃sers,2019,46(10):174-183.[19]SHENBW,DUBR,WANGMH,etal.Comparisononmicrostructureandpropertiesofstainlesssteellayerformedbyextremehigh⁃speedandconventionallasermeltingdeposition[J].FrontiersinMaterials,2019,6:248.[20]SHENFM,TAOW,LILQ,etal.Effectofmicrostructureonthecorrosionresistanceofcoatingsbyextremehighspeedlasercladding[J].AppliedSurfaceScience,2020,517:146085.[21]SCHOPPHOVENT,PIRCHN,MANNS,etal.Statistical/numericalmodelofthepowder⁃gasjetforextremehigh⁃speedlasermaterialdeposition[J].Coatings,2020,10(4):416.[22]LIAOH,FANJ,LIUH,etal.Numericalstudiesofex⁃tremehigh⁃speedlasermaterialdepositionprocessesatpowder⁃scale[C]//ProceedingofASME2019Interna⁃tionalMechanicalEngineeringCongressandExposition,2019.[23]SCHOPPHOVENT,SCHLEIFENBAUMJH,THARMAKULASINGAMS,etal.Settingsightsona3Dprocess[J].PhotonicsViews,2019,16(5):64-68.(责任编辑:张艳君)㊃261㊃机床与液压第49卷。

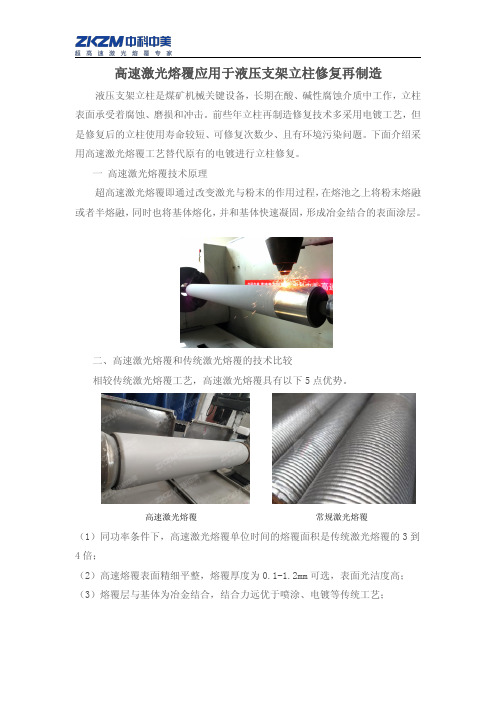

高速激光熔覆应用于液压支架立柱修复

高速激光熔覆应用于液压支架立柱修复再制造液压支架立柱是煤矿机械关键设备,长期在酸、碱性腐蚀介质中工作,立柱表面承受着腐蚀、磨损和冲击。

前些年立柱再制造修复技术多采用电镀工艺,但是修复后的立柱使用寿命较短、可修复次数少、且有环境污染问题。

下面介绍采用高速激光熔覆工艺替代原有的电镀进行立柱修复。

一高速激光熔覆技术原理超高速激光熔覆即通过改变激光与粉末的作用过程,在熔池之上将粉末熔融或者半熔融,同时也将基体熔化,并和基体快速凝固,形成冶金结合的表面涂层。

二、高速激光熔覆和传统激光熔覆的技术比较相较传统激光熔覆工艺,高速激光熔覆具有以下5点优势。

高速激光熔覆常规激光熔覆(1)同功率条件下,高速激光熔覆单位时间的熔覆面积是传统激光熔覆的3到4倍;(2)高速熔覆表面精细平整,熔覆厚度为0.1-1.2mm可选,表面光洁度高;(3)熔覆层与基体为冶金结合,结合力远优于喷涂、电镀等传统工艺;(4)高速激光熔覆后,工件表面仅需要简单的磨抛即可出镜片,无需车削,后续工序简单,且节约金属粉。

以液压支柱为例,中科中美ZKZM-6000W高速熔覆设备熔覆单边厚度0.6mm,之后抛磨去除0.2mm即可。

(5)高速激光熔覆热输出小,还适宜加工一些小、薄壁工件以及一些导热性较好的有色金属。

三、高速激光熔覆修复液压支架立柱流程高速激光熔覆金属粉选用铁基合金粉末进行支柱液压支柱表面熔覆。

以市场占有率最多的中科中美-6000W高速激光熔覆设备为例,熔覆加工时稀释率小于3%,较薄的熔覆层厚度(0.6mm)就可以满足要求,粉末利用率高(同轴送粉粉末利用率70%,中心送粉粉末利用率90%)。

熔覆后采用扫描电镜、硬度计、磨损实验机、盐雾试验机对熔覆层性能进行分析研究。

结果表明:熔覆后简单抛磨,熔覆层表面粗糙度约为Ra10um、表层硬度大于HRC55,耐磨性比基体材料有很大提高。

熔覆层与基体间为冶金结合,剪切强度>500Mpa,熔覆层有很高的显微硬度和较强的耐腐蚀性能,因此立柱使用寿命得到大幅度提升。

10000瓦高速激光熔覆,效率提高了多少?

中科中美ZKZM-10000W高速激光熔覆高速激光熔覆作为一种先进的金属表面功能涂层制造技术,因为具有较高的熔覆效率、较好的涂层表面平整度和较低的涂层综合制造成本而逐步得到市场的认可。

但目前市场上高速激光熔覆使用的功率较低,最大为6000W,功率较低时,最适宜熔覆厚度一般为小于1mm。

但在实际工作中,往往需要较厚的熔覆涂层,此时往往是通过降低熔覆效率来实现,如当涂层厚度为1.2~1.5mm 时,6000W高速激光熔覆的效率约0.4~0.3m2/h左右,这种效率失去了“高速”的意义,满足不了大批量、规模化的生产需求。

对于冶金行业的层流辊、过桥辊等工件的批量化、规模化涂层加工生产,加工效率是一个重要的生产技术要求,为此,必须开发更大功率的高速激光熔覆设备。

开发更大功率的高速激光熔覆设备主要困难不在激光器,而在于高速激光熔覆头。

高速激光熔覆头是影响高速熔覆过程稳定性、可靠性的关键部件,它内部是“光、气、粉、水”四种的复杂通道。

在长时间熔覆时,激光功率越大,送粉量越大,高速激光熔覆头的可靠性越差。

主要问题表现为:粘粉、堵粉、及粉末通道因受到高速粉末长时间冲刷磨损变大、变得不对称等。

中科中美利用中心送粉技术的先天性优势,较好的解决了大功率高速激光熔覆长时间工作的可靠性问题,成功推出了10000瓦高速激光熔覆设备。

实际测试数据表明,10000瓦高速熔覆比6000W高速熔覆的熔覆效率有大幅提高。

在1mm涂层厚度情况下,10000瓦比6000W熔覆效率提高近1倍以上,接近1.0m2/h,在熔覆2mm涂层厚度时,熔覆效率近0.5m2/h。

万瓦级高速激光熔覆设备将为冶金、磨具修复等领域金属表面厚涂层制造提供更为先进的生产工具。

中科中美10000瓦高速激光熔覆,功率更大,速度更快,效率更高!。

超高速激光熔覆技术优势有哪些

近年来在国家节能环保政策和技术转型升级的指导下,在传统镀铬技术上不断进行新技术和新工艺的研发,并从根本上提升制造过程的环保水平,实现智能制造、绿色制造。

超高速激光熔覆技术作为先进环保的再制造加工技术应运而生,为此带来新的出路。

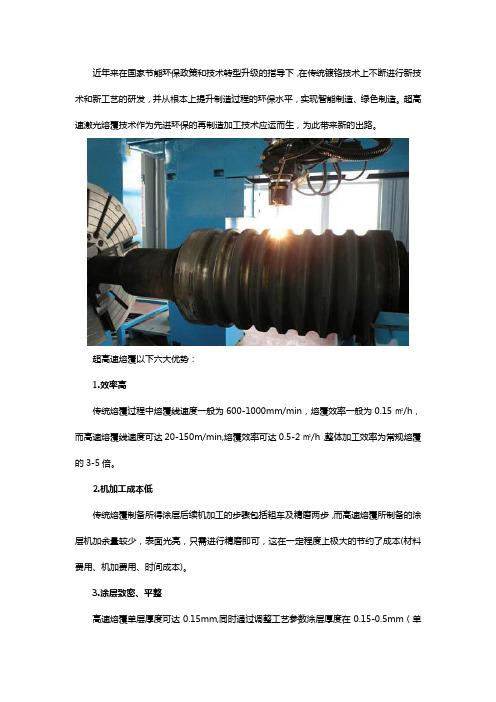

超高速熔覆以下六大优势:1.效率高传统熔覆过程中熔覆线速度一般为600-1000mm/min,熔覆效率一般为0.15㎡/h,而高速熔覆线速度可达20-150m/min,熔覆效率可达0.5-2㎡/h,整体加工效率为常规熔覆的3-5倍。

2.机加工成本低传统熔覆制备所得涂层后续机加工的步骤包括粗车及精磨两步,而高速熔覆所制备的涂层机加余量较少,表面光亮,只需进行精磨即可,这在一定程度上极大的节约了成本(材料费用、机加费用、时间成本)。

3.涂层致密、平整高速熔覆单层厚度可达0.15mm,同时通过调整工艺参数涂层厚度在0.15-0.5mm(单层)可调。

涂层厚度主要与熔覆速度及送粉量等工艺参数有关。

4.热输入小高速熔覆对工件的热输入小,工件热变形小,可用于加工薄壁件、小型件。

传统熔覆过程中,大部分激光能量集中作用在基材及已熔覆层上,此时由于热膨胀不匹配性等材料物理性能的作用,易在涂层内部造成应力集中,对于部分硬度较高的涂层,极易在熔覆过程中发生开裂现象。

而在超高速熔覆过程中,80%的激光能量作用于粉末中,故而基材的形变涂层内部残余应力较少涂层不易开裂。

5.冶金结合超高速熔覆可实现基体与合金层冶金结合,通过拉断试验与600吨压机结果显示均无分层及剥落。

稀释率较大,基材中大量元素向上扩散,从而影响涂层整体性能(硬度、耐蚀性)的问题一直是激光熔覆的一大难点,例如45#钢表面制备高硬度涂层时,易出现涂层硬度降低的现象。

而这些问题在高速熔覆中就不再会发生,这是因为高速熔覆的稀释率远远低于传统熔覆,大量的能量集中于粉末上,基材内部的元素没有足够的热驱动力向涂层内部扩散。

6.应用广激光功率密度大,可熔覆高熔点粉末材料,也可实现铜、铝、钛等有色金属材料的表面强化。

高速激光熔覆技术介绍

高速激光熔覆技术介绍

高速激光熔覆技术是一种先进的表面处理技术,它利用高功率激光束对金属表面进行加热,使其熔化并与基材表面融合,从而形成一层均匀、致密、高质量的涂层。

该技术具有高效、高精度、高质量等优点,被广泛应用于航空航天、汽车、机械、电子等领域。

高速激光熔覆技术的工作原理是利用高功率激光束对金属表面进行加热,使其熔化并与基材表面融合。

在熔化的过程中,激光束的高能量密度使得熔池温度迅速升高,同时也使得熔池的深度和宽度得到控制。

在熔化的同时,还可以通过控制激光束的扫描速度和功率密度来控制涂层的厚度和质量。

高速激光熔覆技术的优点主要体现在以下几个方面:

1.高效性:高速激光熔覆技术可以在短时间内完成涂层的制备,大大提高了生产效率。

2.高精度:高速激光熔覆技术可以精确控制涂层的厚度和质量,从而满足不同领域的需求。

3.高质量:高速激光熔覆技术可以形成一层均匀、致密、高质量的涂层,具有优异的耐磨、耐腐蚀、耐高温等性能。

4.适用性广:高速激光熔覆技术可以应用于各种金属材料,包括钢、铝、镁、钛等。

高速激光熔覆技术是一种先进的表面处理技术,具有高效、高精度、高质量等优点,被广泛应用于航空航天、汽车、机械、电子等领域。

随着技术的不断发展,相信高速激光熔覆技术将会在更多领域得到应用。

激光熔覆技术在煤矿液压支架制造中的应用

激光熔覆技术在煤矿液压支架制造中的应用摘要:近年来,我国对煤矿资源的需求不断增加,在煤矿液压支架制造、维修或再制造过程中,激光熔覆技术发挥着重要的作用。

激光熔覆技术提供了一种高效、高质量的表面修复方式,以提高煤矿液压支架的服役寿命。

文章首先分析激光熔覆技术的工艺,其次探讨激光熔覆技术在煤矿液压支架制造中的应用,以供参考。

关键词:激光熔覆;液压支架;耐蚀性;耐磨性引言煤炭开采通常在井下进行,液压支架的运用可在很大程度上保障施工人员的安全,提高开采工作效率,但也是煤矿井下操作资源消耗较大的环节。

如何促进液压支架工作高效进行,是煤矿企业关注的重点话题。

煤炭开采时,液压支架的安装环节和回撤环节,对于技术的要求较高,在很大程度上影响着支护效果,特别是在巷道变形严重的井下环境中,液压支架安装及回撤工作难度更大。

为了帮助广大研究人员进一步了解激光熔覆工艺在轴类零件上的应用,以获得更好的熔覆层性能。

1激光熔覆技术的工艺激光熔覆工艺按熔覆材料进给方式和材料形态的不同分为3类:预置送粉、同步送粉和送丝熔覆。

预置送粉是将粉末预先放置在基体上,将粉末与基材一同熔化、凝固,得到熔覆层。

同步送粉是将熔覆粉末直接送入光束内,随着光束在工件表面的移动,形成熔覆层。

实现同步送粉的方法有两种:一种为同轴送粉;另一种为离轴送粉。

送丝熔覆是将金属丝送入光束内,与基体一起熔化并凝固,实现激光熔覆层的加工。

对于轴类零件,激光束的最佳熔覆方式是采用同步送粉,沿零件表面螺旋前进。

此过程由2个运动组成,一个是轴类零件绕中心线自转运动,另一个是激光束沿零件母线做插补运动,这2种运动之间要达到一定的耦合关系才能得到良好的熔覆层。

经过加工后的熔覆试样通常由4部分构成:熔覆层区、界面区、热影响区和基体。

这是一个复杂的物理、化学和冶金过程。

选择合适的工艺方法有利于提高熔覆效率并获得良好熔覆层性能。

2激光熔覆技术在煤矿液压支架制造中的应用2.1超高速激光熔覆超高速激光熔覆技术具有熔覆速度快、熔覆层薄、稀释率低、耐腐蚀性好、耐磨损性好、制备效率高等优势,其已经广泛应用于表面改性和电镀修复等领域。

高速激光熔覆与传统表面处理工艺对比

高速激光熔覆与传统表面处理工艺对比高速激光熔覆技术作为目前比较先进的绿色金属表面处理技术,可用来取代电镀、热喷涂、等离子熔覆等传统工艺技术,本文主要就各工艺的特点进行说明,重点介绍高速激光熔覆工艺特点。

(1)电镀工艺硬铬电镀工艺发展非常成熟,是过往被广泛采用的防腐耐磨涂层技术之一。

其制备过程是将工件浸泡于铬酸溶液中,通过电化学方式进行涂层沉积。

制备的硬铬涂层一般伴随有微裂纹,涂层与基体结合力差,在服役过程中往往出现开裂和剥落现象。

由于电镀巨大的耗电量,其利润空间被一再压缩。

而生产过程中产生的废气与废液还对环境造成了污染。

目前电镀行业已成为夕阳产业,受到欧盟、美国及中国等国家工业部门的严格限制。

超高速激光熔覆过程不涉及化学过程,对环境绿色友好,可选用的硬面涂层种类繁多,包括铁基、镍基和钴基等合金涂层,该方法制备的涂层无缺陷,结合强度高,耐用度远高于电镀涂层。

目前超高速激光熔覆是替代硬铬电镀的首选技术。

(2)热喷涂工艺热喷涂涂层沉积速率虽高,但粉体利用率仅为50%。

涂层存在1%~2%孔隙率,腐蚀介质可以通过这些空隙对基体造成腐蚀。

热喷涂涂层与基体结合强度一般低于150 MPa,在重载服役条件下有可能发生涂层剥离现象(机械结合)。

再者热喷涂在工作中容易产生噪音及粉尘污染,影响环境及人员身体健康。

超高速激光熔覆制备涂层组织致密、无气孔,且涂层与基体为冶金结合方式,结合强度高。

(3)堆焊技术堆焊技术可制备高质量无缺陷的金属涂层,如钨极氩弧焊和等离子喷焊,界面为冶金结合,结合强度高,单层沉积厚度可达2mm~3 mm。

相比于热喷涂单层25-50 μm,和传统激光熔覆单层0.5mm~1 mm 的沉积厚度,堆焊技术沉积效率极高。

但是,高沉积效率伴随高能量输入,这会诱发基体材料的组织性能转变和热损伤。

(4)超高速激光熔覆技术与传统激光熔覆比较超激光熔覆后工件表面Ra ~ 5-10um;熔覆后直接磨抛0.15-0.20mm,表面可达镜面,Ra≤0.4;加工效率高,中科中美6000W高速激光熔覆设备加工0.8mm厚度涂层,加工效率0.8m2/h。

薄件超高频热处理

薄件超高频热处理超高频热处理是一种先进的金属材料加工技术,其在金属热处理过程中采用了高频电磁场的能量来加热工件。

在超高频热处理过程中,电磁感应引起了工件的自发射频感应电流,这些感应电流在工件表面产生了加热效果。

相比传统热处理方法,超高频热处理具有加热速度快、加热均匀性好、环境友好等优点,因此在金属加工领域得到了广泛应用。

超高频热处理的优势主要体现在以下几个方面:1. 加热速度快:超高频热处理采用高频电磁场加热工件,其加热效果迅速,耗时较短。

相比传统热处理方法,工件的加热时间可缩短70%以上,大大提高了生产效率。

2. 加热均匀性好:由于超高频热处理采用电磁感应加热原理,工件的表面和内部均能得到均匀的加热。

这是因为高频电磁场会在导电体内产生涡流,并在工件内部形成均匀的热分布。

与传统热处理方法相比,超高频热处理能够有效避免温度梯度过大带来的残余应力和变形问题。

3. 环境友好:超高频热处理在加热过程中不需要明火或其他燃料,只需电能即可。

因此,没有燃烧产物的排放,对环境没有污染。

此外,超高频热处理还可以避免由于传统热处理过程中使用的燃气、电阻加热元件等而产生的能耗和环境污染。

4. 加工范围广:超高频热处理适用于各种金属材料,包括铸造件、锻造件、焊接件、冷作件等。

无论是钢材、铝材、铜材还是钛合金等,超高频热处理都能够进行高效且均匀的加热。

超高频热处理在工业生产中得到了广泛应用,具体应用领域包括汽车制造、航空航天、电子设备、冶金等。

在汽车制造领域,超高频热处理可用于轴承、发动机零部件等的热处理;在航空航天领域,可用于航空发动机叶片、涡轮盘和复合材料的加工;在电子设备领域,可用于电子元器件、电路板和连接器的加工;在冶金领域,可用于金属材料的改性和优化。

总之,超高频热处理是一种先进的金属加工技术,具有加热速度快、加热均匀性好、环境友好等优点,广泛应用于各个领域。

未来随着科技的进步,超高频热处理技术将得到更广泛的发展和应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

激光熔覆技术已广泛应用于金属表面的修复改性,但传统激光熔覆虽然有柔性加工、异形修复、自定义增材等优势和特点,但工作效率偏低,对于部分生产领域中所要求的大规模快速生产加工需求,仍无法满足。

为了满足大批量高速生产需求,提高熔覆工作效率,高速激光熔覆技术应运而生,下文是对其原理及其优势的介绍,希望对你有所帮助。

背景:

在工业、能源、军工、机械相关制造厂以及再制造等领域,由于生产环境恶劣,使用负荷大,导致一些重要的金属零部件腐蚀和磨损。

为了延长昂贵的生产设备的使用寿命,须给这些设备的金属部分外表进行提前处理或修复。

同时,我国也是世界上最大的液压支架生产国,液压支架的核心部件立柱、千斤顶均同样需要进行表面防腐和耐磨处理。

技术原理:超高速激光熔覆技术是通过同步送粉添料方式,利用高能密度的束流使添加材料与高速率运动的基体材料表面同时熔化,并快速凝固后形成稀释率极低,与基体呈冶金结合的熔覆层,极大提高熔覆速率,显著改善基体材料表面的耐磨、耐蚀、耐热、抗氧化等工艺特性的工艺方法。

传统方式的优劣对比:

超高速激光熔覆的优势:

★扫描速率高

o线速度20~150 m/min

o熔覆效率0.5~2m2/h

★质量高

o完全冶金结合,结合力远优于喷涂、电镀等传统工艺,高速激光熔覆是绿色替代镀铬等镀层的优选工艺。

o层厚50~500μm,高速熔覆表面精细平整,非常适用于薄层熔覆。

o稀释率<5%,可实现热敏感材料零件的涂层制备,避免传统熔覆表面缺陷发生;

o零件变形量小,高速熔覆的粘结层相比热喷涂层和电镀涂层更加耐磨耐蚀,是与基体呈冶金结合形式制备的超薄保护层。

超高速激光熔覆的应用:

超高速激光熔覆技术可实现致密无缺陷的熔覆层,熔覆层表面质量致密,与基材呈冶金结合,无开口性缺陷,表面光滑平整。

不仅能够在回转体上进行加工,也能在平面和复杂曲面上进行加工。

通过持续的技术优化,该技术可广泛应用于煤炭、冶金、海洋平台、造纸、民用家电、汽车、船舶、石油、航空航天行业。

中科煜宸始终致力于为客户提供激光表面处理及再制造应用解决方案,目前已成功研发出新品——超高速激光熔覆装备,配备自主研发的负压载气式送粉器、送粉喷嘴等核心器件,与煤机、冶金、汽车、航空航天等行业深入合作,根据企业需求提供工件加工、工艺开发、设备定制等成套技术服务。

该装备三轴联动,更少孔隙、更低的稀释率、更小的热输入量、更低的热应力影响、更低的表面粗糙度,推动绿色环保的技术转型升级。

核心器件—送粉器:

煜宸激光自主研发的负压式送粉器可实现激光加工的同步送粉,多粉桶设计可实现单桶送粉、多桶联合送粉,可根据客户需求定制,能满足客户的不同需求。

加热模块气动送粉

搅拌模块可切换双料桶

以上是对超高速熔覆技术的介绍,想要了解更多这方面的信息,可咨询专业的生产厂家:南京中科煜宸激光技术有限公司或者是登陆公司官网进行详细的了解。

南京中科煜宸激光技术有限公司是一家专业从事激光增材制造装备(3D打印、激光修复)、智能激光焊接装备、自动化生产线、核心器件(工艺软件、送粉器、加工头)和金属粉末材料的研发与制造。

中科煜宸是高新技术企业、中国增材制造产业联盟副理事长单位、全国增材制造标委会标准起草参与单位、国家发改委激光再制造产业化基地、国家工信部激光增材制造产业化基地、国家科技部同步送粉增材制造重大专项承担单位,也是江苏省科技厅金属三维打印工程技术中心、南京市金属三维打印技术中心,江苏省经信委激光智能制造协同创新中心。