新产品开发流程图

新产品开发流程及ECR流程图

新产品开发流程图产品科(包括图样设计,成品编码,原材料开发)研发部工程部生产部IE业务部采购价格科重新打样小批量试产样与客户确认价格根据客户所提供的信息要求进行产品外观设计Yes木架结构设计核算最终成本工作中心建立Yes1.成品临时编码2.原材料临时编码(针对客户的开发)No缝套设计YesYes成品样品试作采购对原物料进行大货采购Yes根据产品科提供的产品外观设计进行产品内部结构设计No采购下单购买样品所需材料No 收到产品科所提供的产品设计图接到产品科提供的需求相关信息建入系统中(研发用)制作产品图样(外观图)木架样品制作缝套样品制作缝套样品评审No客户确认价格Yes 移交工程资料给工程部工程试产样品制作拿到供应商所提供的样品客户下单开发新的供应商或已有供应商按要求进行打样(主要为皮,面料)与客户确认图样确认采购样品是否合乎要求签订标样留存木架样品评审成品样品评审No工程试产样评审提交总经理核准Yes 更新BOM 系统及PLM系统材料报废率测定皮/布/板材……取得样品材料总经理核准Yes样板设计木架部件设计工程资料重新整理1. 面套排版图优化2. CNC 排版优化3. 海棉/丝棉排版优化4. 相关资料处理总经理核准Yes 各工段预估标准工时成品/原材料开发编码转换成ERP 正式代码PLM 转成正式代码YesNo计划部门安排大货生产No工程资料归档(上传到PLM)整理工程资料木架3D 图/面套样板图/材料明细表/各种操作流程SOP/海棉丝棉纸板图从客户接到产品信息(有样品照片)从客户收到产品信息/要求(无样品照片)建立初步BOM资料建立初步标准工时在系统中建立最终BOM更新工时系统样品成本预估价格谈判总经理核准NoNo生产问题检查没问题有问题1. 成品开发临时编码2. 原材料临时编码(针对公司自己开发)公司内部全新产品开发(效果图)收到产品科新品图样Yes确认是否接单开发YesYes通知客户,不接该单设计NoNoYes有定单,成品及原材料的编码转换成公司正式编码样品投放市场建立最终标准工时进入系统维护限价Yes进入ERP 财务限价Yes ERP 生成销售订单启动MRP 运算相关信息建入系统中(研发用)新产品开发流程图解释说明产品科(包括图样设计,成品编码,原材料开发)研发部工程部生产部IE业务部价格科采购1.对于接到客户的需求,需要详细记录,以提供更多的信息给厂内相关人员2. 如果与产品科人员讨论后不接单,需要向客户说明原因3. 当产品科依需求设计好图样,需要与客户确认是否满足其需求,如果OK,需要签定图样,以免事后客户做变更。

新产品开发产品质量策划流程图

顾客满意度调查

可行性分析

新产品开发产品质量策划流程图

第一阶段 计划和确定项目

第二阶段 产品和设计开发

第三阶段 过程设计和开发

第四阶段 产品和过程确

第五阶段

反馈、评定和纠正措施

顾客的呼声

市场调研报告

顾客订货信息 新产品开发建议

设计开发任务书

立项会议记录

项目进度计划

成员职能分配

初始物料清单

第一阶段计划和确定呈交文件

样品/图样确认

设备、工装模具需求清单

新增质量检测设备配置计划

新设备、工装模具验收报告

设备工装模具移

交确认

新产品成本预算

合同评审

评审会议记录表

合同评审记录表

第二阶段产品设计和开发呈交文件

样件生产

样件测试检验

样件状况确认

样件制造计划

全尺寸检验报

性能测试报告

产品/过程质量检查

制定作业指导书

检验作业指导书 生产作业指导书

第三阶段过程和设计开发成交文件

试生产产品

试生产状况确认

试生产制造计划

试生产产品检测

性能试

尺寸结果

材料试验

测量系统评价

包装评价

产品质量策划总

结认定

第四阶段产品和过程确认呈交文件

制造过程质量记录

持续循环改进过程

顾客满意

顾客质量反馈单

产品品质规划报告

第五阶段反馈、评定

和纠正措施

样品提交顾客认可

项目主导 责任分类

项目组

业务部 技术部

质检部 生产部

财务部

总经办

新设备、工装模具和

质量检测要求

成立项目组。

新产品开发管理流程图

《产品图纸评审表》《A\B\C等级分类》 《JLL模具设计评审表》《工装检具设计 方案评审表》《特殊刀具方案评审表》

《项目问题履历表》-贯穿全流程

《新产品开发成本估算表》

《项目设计目标和产品保证计划》

《模具进度计划表》 《采购计划》-外协,各种外购件(刀具

、检具、各种材料、备件的到货计划 《包装规范》-供应商和客户的包装规范

性报告

技术部组织项目小组成员对项

目图纸要求、工艺设计、模具

技术部经理

1h

设计、工装切边模设计、刀具 设计、产能进行评审,过程中

可用DFM与客户沟通图纸公差

与模具结构及测量方法。

技术部经理

1h

产品开发成本估算(与报价时 候的价格对比)

总经理

总经理对项目的可行性进行评 审确定

品质部

技术部

QE工程师

模具部

要求供应商提供零件开发进

度表

()

2 产 品 设 计 阶 段

( 3 ) 过 程 设 计 阶 段

(

NG 外购外协 件验证

OK

新设备、工装、刀 具确认

测量设备、量具确 认

工模具制造与确定

工模具

验证

NG

OK

样件

NG

验证

OK

客户确

NG

认

OK

第二阶段总 结会议

包装方案确定 采购提供一个样本

样件制造与实 施

外观件批准 计划(如需)

包装规范进行验证,确保包 装、搬运和开包过程中所有 产品性能保持不变,并与所

有材料搬运装置相匹配

质量部 技术部、质量部 QE工程师

外观件提交客户批准(如需) 并签样

NPI(新产品开发与导入)流程图

市场样品测试及数据整理

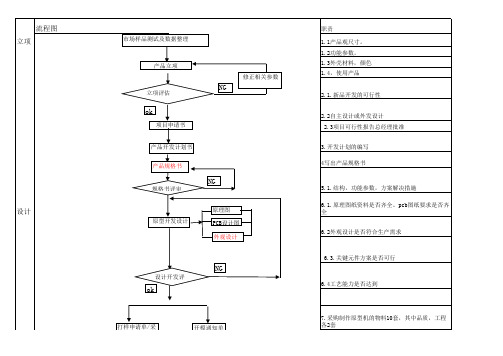

职责 1.1产品观尺寸。 1.2功能参数。 产品立项 修正相关参数 立项评估 1.3外壳材料,颜色 1.4,使用产品

NG

2.1.新品开发的可行性 2.2自主设计或外发设计

ok

项目申请书

2.3项目可行性报告总经理批准 3.开发计划的编写 4写出产品规格书

产品开发计划书 产品规格书

打样申请单/采

开模通知单 7.1 关键元件的采购周期,供应量及及时性

样机

改善

零件打样

NG

模具评审 8.1 对研发零件图纸审核,打样零件的承认 8.2 对模具图纸的确认,评审及制作时间确定 模具制作 9.1产品试装验证

试模通知单

NG

零件承认

ok

ok

改模通知单 样机制作

9.2样品评审

模具

样机 修改

NG

试产总结会议

改善

试产总结会议 15.3 产品规格验证

黄皮书 15.1试产问题改善讨论,对策,落实时间 认证申请

NG

产品改善措施 15.3试产问题点记录,品质工程,研发到现场

ok

关闭

生产

正式生产

责任人 新品组

时间(小时) 72

项目组 项目组

24

研发 研发

项目组

2

品质,工程 品质,工程

2 2

研发

4

项目组

822

NG

规格书评审

5.1.结构,功能参数,方案解决措施

设计

原型开发设计

原理图

6.1.原理图纸资料是否齐全。pcb图纸要求是否齐全 6.2外观设计是否符合生产需求

PCB设计图

外观设计

6.3.关键元件方案是否可行

新产品开发流程图

QCP文件

GRR

质量培训

量试备料单

外购及外发计划 FAI/CPK模版

量试首件

供应商管理程序

供应商样品承认书 FAI/CPK 首件检验记录 IQC来料检查记录

打样量试

采购管理程序 试模报告

工程变更管理程序 TLG-EN-P02

包装测试报告 TIL Build summary FAI/CPK 功能测试报告 外观样品板 waiver 报告 良率报告

相关记录

新产品开发计划书

辅料编码管理规范 (TLS-QS-S05)

客户图档2D/3D 客供资料及样品清单 料号申请 零件清单

DFM MSOP 报价作业指导书 LS-EN-I27 报价需求表 CBD 外包报价 对外报价 测量问题点清单

PMT list 模治具执行单 量试需求表 量试评审单

生产备料

工程资料管理规范TLG-EN- 项目启动会议记录

外购及外发计划

供应商送样

NG

FAI/CPK

NG

首件确认签样

首件确认签样

量 试 阶 段

试模报告

FAI/CPK收集分析

工单计划

供应商回货计划

产

客户forcast

量 产 承 认

爬坡计划

量 产 移 转

FAI/CPK 审查 包装测试 TIL MIL AC回复

Build Summary

功能测试 试样良率收集

GRR 报告 过程签样 waiver report

阶段

项 目 评 估

销售/PM

新项目开发计划

接收顾客资料 /及信息沟通

项目识别 及分配

经管

报价需求

产 品 评 估

客户承认

PMT 团队成立

新产品开发流程图

组装流程图

NG

协同工作

DRI : 治具设计工程师 OK

DRI : PM

治具、 模具设 计

提供动作、作业原理、说 明

DRI : 产品工程师,治具设 计工程师

机台、治具BOM & 图档 设计 NG

提供治具清单, PFMEA, SOP, 功能的 建立及治具的排布 DRI : 治具维护工程师, IE

2D and 3D 图档

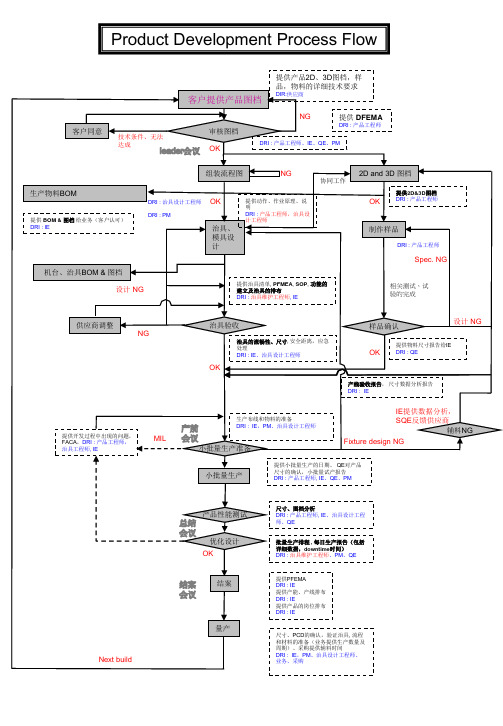

Product Development Process Flow

客户同意

技术条件、无法 达成

客户提供产品图档

提供产品2D、3D图档,样 品,物料的详细技术要求

DIR:供应商

审核图档 OK

NG

提供 DFEMA

DRI : 产品工程师

DRI : 产品工程师、IE、QE、PM

生产物BOM

提供 BOM & 图档 给业务(客户认可) DRI : IE

OK

样品确认

设计 NG

提供物料尺寸报告给IE

OK

DRI : QE

产线验收报告, 尺寸数据分析报告 DRI : IE

生产布线和物料的准备 DRI : IE,PM、治具设计工程师

小批量生产准备

IE提供数据分析, SQE反馈供应商

辅料NG

Fixture design NG

小批量生产

提供小批量生产的日期、 QE对产品 尺寸的确认,小批量试产报告 DRI : 产品工程师, IE、QE、PM

提供2D&3D图档

OK

DRI : 产品工程师

新产品设计与开发流程图

新产品 市场定位

调研与策划

市场现状 分析

新产品开发方向和目标

新产品 概念构思

创意与立项

新材料 应用构思

造型构思 构思评审

新产品 设计

系统设计

新材料选购 及模具设计

造型设计 成本预标 设计评审

新产品 试制 (试产)

参数设计

新材料验证

新产品 评审 (试销)

设计评审

标准化评审

产品试制 成本核标

生产工艺 设计

安装示意图 产品包装方案

产品使用 维护说明 型式检验 客户诉求

分析

造型评审 价值功能及成本分析

物料定额设计

生成 技术文件

容差设计 (精益化)

设计

产品总装图 产品包装清单

产品组合方案 及价格表

新产品 鉴定

设计鉴定

定额跟踪

市场效益 分析

零部件设计 产品安装设计 产品包装设计 新产品销售指南

新产品设产 新产品销售及鉴定

公司战略 结构工艺

构思

结构工艺 设计

结构工艺 验证

功能评审

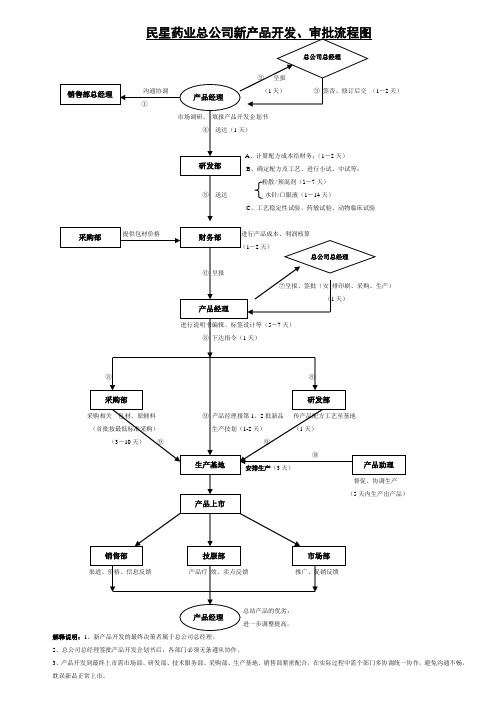

新产品开发审批流程图

②呈报

沟通协调(1天)③签否、修订后交(1-2天)

①

市场调研、填报产品开发企划书

④送达(1天)

A、计算配方成本给财务;(1-2天)

B、确定配方及工艺、进行小试、中试等;

粉散/预混剂(1-7天)

⑤送达水针/口服液(1-14天)

C、工艺稳定性试验、药敏试验、动物临床试验

督促、协调生产疗效、卖点反馈推广、促销反馈

总结产品的优劣,

进一步调整提高。

解释说明:1、新产品开发的最终决策者属于总公司总经理。

2、总公司总经理签批产品开发企划书后,各部门必须无条遵从协作。

3、产品开发到最终上市需市场部、研发部、技术服务部、采购部、生产基地、销售部紧密配合,在实际过程中需个部门多协调统一协作,避免沟通不畅,耽误新品正常上市。

粉散预混剂17天送达水针口服液114天c工艺稳定性试验药敏试验动物临床试验提供包材价格进行产品成本利润核算采购部12天呈报呈报签批安排印刷采购生产1天进行说明书编辑标签设计等57天下达指令1天采购相关包材原辅料产品经理报第12批新品传产品配方工艺至基地首批按最低标准采购生产技划12天1天310天产品助理安排生产3天督促协调生产5天内生产出产品产品上市渠道价格信息反馈产品疗效卖点反馈推广促销反馈总结产品的优劣进一步调整提高

提供包材价格进行产品成本、利润核算

(1-2天)

⑥呈报

⑦呈报、签批(安排印刷、采购、生产)

(1天)

进行说明书编辑、标签设计等(5-7天)

⑧下达指令(1天)

⑧⑧

采购相关包材、原辅料⑨产品经理报第1、2批新品传产品配方工艺至基地

(首批按最低标准采购)生产技划(1-2天)(1天)

(3-10天)⑨⑨

新产品开发流程图

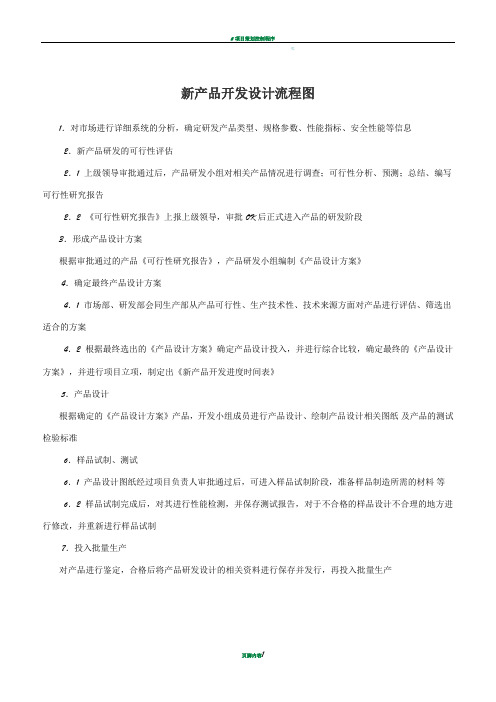

新产品开发设计流程图

1.对市场进行详细系统的分析,确定研发产品类型、规格参数、性能指标、安全性能等信息

2.新产品研发的可行性评估

2.1 上级领导审批通过后,产品研发小组对相关产品情况进行调查;可行性分析、预测;总结、编写可行性研究报告

2.2 《可行性研究报告》上报上级领导,审批 OK后正式进入产品的研发阶段

3.形成产品设计方案

根据审批通过的产品《可行性研究报告》,产品研发小组编制《产品设计方案》

4.确定最终产品设计方案

4.1 市场部、研发部会同生产部从产品可行性、生产技术性、技术来源方面对产品进行评估、筛选出适合的方案

4.2 根据最终选出的《产品设计方案》确定产品设计投入,并进行综合比较,确定最终的《产品设计方案》,并进行项目立项,制定出《新产品开发进度时间表》

5.产品设计

根据确定的《产品设计方案》产品,开发小组成员进行产品设计、绘制产品设计相关图纸及产品的测试检验标准

6.样品试制、测试

6.1 产品设计图纸经过项目负责人审批通过后,可进入样品试制阶段,准备样品制造所需的材料等

6.2 样品试制完成后,对其进行性能检测,并保存测试报告,对于不合格的样品设计不合理的地方进行修改,并重新进行样品试制

7.投入批量生产

对产品进行鉴定,合格后将产品研发设计的相关资料进行保存并发行,再投入批量生产

新产品开发流程图

制定:蔡和江审核:批准:。

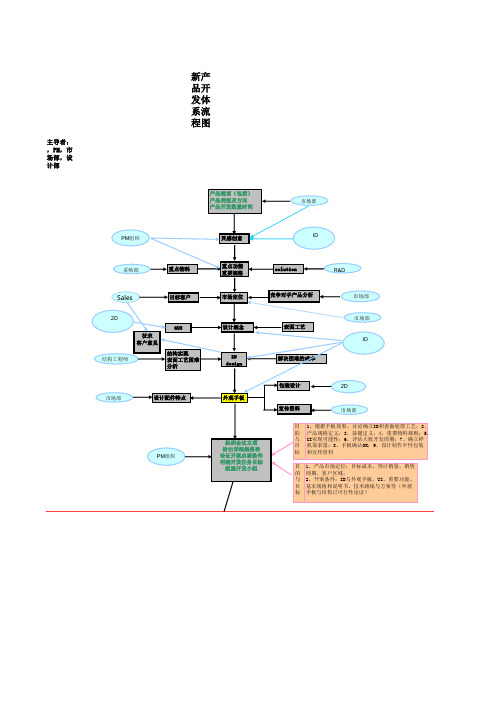

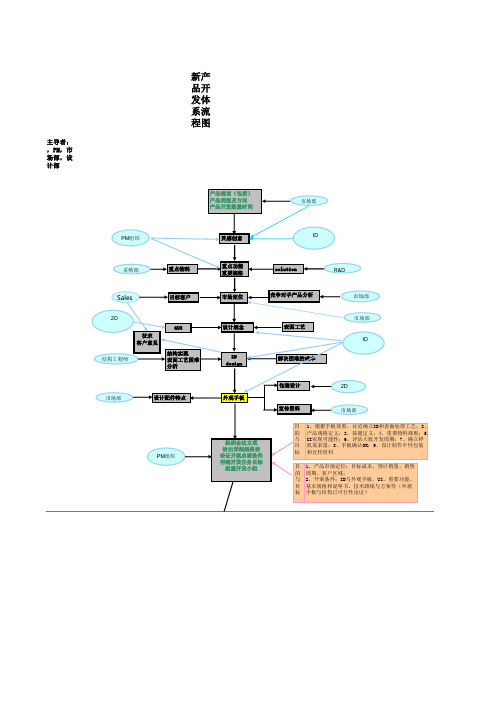

(精编)新产品开发体系流程图

(8)输 出资料与 文件:电 路原理 图;PCB 图;贴片 图;元器 件分布 图;电子 BOM;硬件 测试报 告;生产 注意事 项;EMC报 告

目 1、产品市场定位:目标成本、预计销量、销售 的 周期、客户区域; 与 2、开案条件:ID与外观手板,UI、重要功能、 目 基本规格和说明书、技术路线与方案等(外观 标 手板与结构已可行性论证)

主导者: PM

PM组织

组织新项目开案计划会, 介绍新项目规划,形成 开发计划表

硬件工程师

软件工程师 1

参加:设计、 工程、品质、 生产、采购、 PMC

主导者: PM

天 1、PM汇总试产报告:品 目 质总结报告、工程工艺总 的 结报告、SMT总结报告、 与 生产总结报告。2、形成试 作

产品试产 (50-100台)

修整优化计

7

划

EMC报告

试产总结

PM组

目 1、验证:产品工艺性,生 的 产难度、细节性问题点;2、 与 指导编制工艺文件和作业指

主导者: ,PM,市 场部,设 计部

新产 品开 发体 系流 程图

产品规划(包括) 产品类别及方向 产品开发数量时间

市场部

PM组织

灵感创意

ID

采购部

重点物料

Sales

目标客户

2D 结构工程师

征求 客户意见

GUI

结构实现 表面工艺困难 分析

市场部

设计配件特点

PM组织

重点功能 重要规格

solution

R&D

NPI-新产品开发体系流程图

天

工程参与结构 与装配验证

PCB layout review

模具制作 T0试模

V0.2PCBA

PM组织 V0.3 PCB

工程样机 (15PCS)

试产准备会 试产组 执行

自我检讨 T1试模

T2改模

目 品质试验:震动、高低温、 的 恒温恒湿、168h老化、跌落 与 工程验证:结构装配;PCBA 作 工艺性。软件验证:细节功 用 能;美工验证:表面工艺。

2-3、产品 部 (ID+2D): (1)给出 产品规格定 义和按键定 义;(2) 验证产品功 能,提出改 善意见; (3)传达 客户要求, 跟进客制化 调整进度和 效果; (4)给出 ID和UI

(5)输出 资料和文 件:市场 需求规格 表;ID效 果图;产 品六面 图;产品 中性配色 和丝印图 (含材质 和表面工 艺);基 本按键定 义;UI 图;

作 导文件,评估量产可能性。

用

工程、品质、 生产、设计、 等现场考量

结案会议 样机封样

资料规范化、 归档

1、BOM;2、PCB图;3、贴片图;4、电路原 结 理图;5、爆炸图;6、PCB拼板图;7、结构图;

果

8、软件测试报告;9、试产总结报告;10、产品 规格书;12、产品使用说明书;13、丝印图;14、

要 标准配色图;15、环保测试报告; 16、EMC测 试报告;17、开案计划书;18、结案报告;19、

求 品质检验标准;20、可靠性试验报告;21、排摸

表;22、硬件测试报告;23、结构测试报告;24、

生产工艺事项;

各部主要 工作项 目: 1、PM: (1)参与 新产品论证 会;(2) 组织产品开 案计划会, 形成开发计 划。(3) 跟进整个开 发过程,及 时协调和调 整与计划不 符合项,保 障进度;

新产品开发流程图

新产品开发设计流程图

1.对市场进行详细系统的分析,确定研发产品类型、规格参数、性能指标、安全性能等信息

2.新产品研发的可行性评估

2.1 上级领导审批通过后,产品研发小组对相关产品情况进行调查;可行性分析、预测;总结、编写可行性研究报告

2.2 《可行性研究报告》上报上级领导,审批 OK后正式进入产品的研发阶段

3.形成产品设计方案

根据审批通过的产品《可行性研究报告》,产品研发小组编制《产品设计方案》

4.确定最终产品设计方案

4.1 市场部、研发部会同生产部从产品可行性、生产技术性、技术来源方面对产品进行评估、筛选出适合的方案

4.2 根据最终选出的《产品设计方案》确定产品设计投入,并进行综合比较,确定最终的《产品设计方案》,并进行项目立项,制定出《新产品开发进度时间表》

5.产品设计

根据确定的《产品设计方案》产品,开发小组成员进行产品设计、绘制产品设计相关图纸及产品的测试检验标准

6.样品试制、测试

6.1 产品设计图纸经过项目负责人审批通过后,可进入样品试制阶段,准备样品制造所需的材料等 6.2 样品试制完成后,对其进行性能检测,并保存测试报告,对于不合格的样品设计不合理的地方进行修改,并重新进行样品试制

7.投入批量生产

对产品进行鉴定,合格后将产品研发设计的相关资料进行保存并发行,再投入批量生产

新产品开发流程图

日期制定:蔡和江审核:批准:。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

无锡安升建筑机械有限公司

文件编号:

文件版本:

新产品开发流程表

页 码: 第 1 页 共 4 页 生效日期: 2018 年 6 月 1 日

流 程

描 述

责任人

一、立项

1、 在接到客户要求之后,总经理或业务部召集公司各相关部门开设新产品立项会议,针对新产品进行立项评估,成立新产品开发验证小组; 总经理 业务部

2、 技术部对接收到的新产品图面进行分析;

3、 业务部对客户的要求进行确认;

4、 各部门负责人根据部门实际情况对客户提出的要求进行评估;

5、 确认公司各部门的技术水平与能力可达到客户的要求后,成立新产品开发验证小组; 验证小组 组长

6、 技术部应对新产品进行全程跟踪,并随时协调和解决新产品在打样期间出现的各种问题;

总经理

二、验证

1、成立新产品开发小组,确定新产品开发小组组长与小组成员;

2、小组成员:技术部、生产部、采购部、质量部、业务部;(小组组长:技术部)

总经理

3、小组组长对各成员的职责进行划分,并确认各成员熟悉客户的要求、产品质量标准、产品材料、工艺标准等;

4、综合考虑公司内部新产品开发过程中遇到的不足之处,报备客户,寻求帮助;

5、小组组长应提前做好《新产品开发打样计划表》,对小组成员要负责的项目进行分工与要求,做到推进及时且紧张有序;

6、每周新产品开发会议时,各部门应及时汇报在项目中遇到的困难与解决方案,以备后期新产品开发时积累经验。

新产品开发小组组长

确定客户要求 批准 项目

客户要求 评估客户要求

新产品开发验证小组 项目分工

品质确定

客户帮助

进度确定

成立新 产品开发小组 明

确职责

材料确定

限制条件

1

7、新产品开发小组组长应及时跟进各部门进度,根据最新进度绘制更新《新产品开发进度表》,定期以邮件的形式汇报总经理。

8、客户提供的图纸、工装、刀具、文件资料等由技术部进行统计分类。

按照各部门所需,分发至相应部门进行管理;

技术部

编 制

审 核

审 批

无锡安升建筑机械有限公司

文件编号:

文件版本: 新产品开发流程表

页 码: 生效日期:

流 程

描 述

责任人

9、技术部同步对产品和制造过程进行设计,并充分考虑材料、检测设备、工装治具、工艺等与本公司现有材料、检测设备、工装治具、工艺等的兼容

性;并在适当时机,对产品的辅助项目进行设计; 技术部

10、需要外协单位加工辅助的(如外协件、包装箱、

标准件、表面处理等),应提供给外协单位所需信息和帮助(样件、图纸、标准等),并要求其按本流程进行开发;

采购部

10、需进行实配组装检验的产品,需客户进行提供

并应经客户现场确认;

质量部

11、产品的设计应先根据客户的要求进行初步设计,再据此建立产品、工装夹具、模具数字模型,并在电脑中对其进行验证,对比客户提供的二维图面。

如审核无差异,则将图面分发至相关部门。

12、图面确认无问题后,请技术部开出《请购单》请采购部提供制作模具和工装夹具的材料;

技术部

13、采购部在接到《请购单》后应及时将所需的材料准备到位;

采购部

数模绘制 1

产品设计

辅助设计 过程设计 产品图样 工

夹设计 检验设计

制

程设计 工艺设计 作业设计 数模确认

产品图样绘制 工装图样绘制

图样确认

工

夹材料准备

2

3

数模验证

数模验证

14、制造过程的设计应根据客户对产品的要求,对

场地,设备,生产设施,量检具,实验设备、工艺流程、作业流程、检验流程等进行设计,并在样件制作过程中对这些设计进行验证;技术部制造部质量部

15、验证完成后,对各项的验证过程与结果形成文

件。

并将形成的文件进行保存建档。

为后期客户的

现场审核留作凭证。

管理部编制审核审批

3、在试制过程中,应随时对产品和制造过程的所

有内容进行验证,并及时采取纠正措施;

小组成员4、样件经验证后,送交检验室,由检验室做全尺

寸检测,样品合格后出具样品的合格报告。

由业务

部向客户联系准备送样;

业务部

5、经客户确认送样后,按照客户规定的时间送样,如需要由新产品开发小组的相关人员陪同客户进行样件的试安装;新产品开发小组组

长

编制审核审批

无锡安升建筑机械有限公司文件编号:文件版本:

新产品开发流程表页码:

生效日期:

流程描述责任人

6、新产品开发小组根据客户的反馈,对产品和过

程的相关内容采取纠正和预防措施,以达到客户的要求;

7、如需要,可根据修正后的产品和过程设计再次制作样件,送客户试装,最终达到样件的确认;

新产品开发组长业务部相关组员

四、产品、过程的确认

1、经客户的同意,按《产品试生产流程》进行试

生产;

2、试生产过程中,应随时对产品、制造过程、检验措施、辅助系统(如外协件、包装箱、标准件、表面处理等)进行进一步的确认,针对不良及时采取纠正预防措施;相关部门主管

客户反馈纠正预防样件确认

4

试生产

试生产流程

过

程

确

认

产

品

确

认

检

验

确

认

辅

助

确

认。