电镀方法资料锌铬涂层)

达克罗-锌铬涂层

电镀镀锌3价铬含量标准

电镀镀锌3价铬含量标准电镀镀锌是利用电解作用实现的一种防腐蚀技术,通过在金属表面形成一层锌层,以保护基材不受氧化腐蚀的影响。

3价铬是电镀镀锌过程中液态电解液中的一种添加剂,它被广泛应用于镀锌工艺中,以提高附着力和耐腐蚀性。

而电镀镀锌3价铬含量的标准则对产品质量和环境安全具有重要意义。

首先,我们来了解一下电镀镀锌3价铬的作用和影响。

电镀镀锌3价铬主要用于增强电镀锌层的结合力和耐腐蚀性。

它可以与电镀锌层中的锌形成一种稳定的氧化膜,提高涂层的防腐蚀能力。

同时,3价铬还可以提高涂层的亮度和光泽度,使其更具美观性。

此外,3价铬还具有与铝合金等材料产生反应的能力,可以进一步改善电镀锌层与基材的结合性能。

然而,3价铬含量不合理会对电镀镀锌层的质量和环境安全造成负面影响。

过高的3价铬含量可能导致电镀锌层变脆,降低了其机械性能和耐腐蚀性,从而减少了电镀锌层的使用寿命。

此外,3价铬在一定条件下会发生还原,生成可溶性的六价铬,对环境造成严重的污染,对人体健康也有潜在危害。

因此,为了保证电镀镀锌层的质量和环境安全,有必要制定3价铬含量的标准。

目前,国际上广泛采用的标准是根据电镀锌层的厚度来确定3价铬含量的上限。

根据ISO 2081标准,电镀锌层的厚度范围为5-45μm时,3价铬含量的上限为0.1克/升。

当电镀锌层的厚度超过45μm时,3价铬含量的上限则为0.06克/升。

以上标准可作为制定国内电镀镀锌3价铬含量标准的参考。

另外,除了厚度和3价铬含量之外,还需要考虑其他因素,如电镀液的pH值、温度、电流密度、金属离子浓度等。

这些因素都会对镀锌层的品质产生影响,因此在制定3价铬含量标准时,需要综合考虑。

制定电镀镀锌3价铬含量标准的目的在于保证产品质量和环境安全。

合理控制3价铬含量可降低产品失效的风险,延长电镀锌层的使用寿命,同时减少对环境的污染。

因此,标准的制定需要依据科学研究和实际生产经验,综合考虑不同因素对电镀镀锌层的影响,确保标准的合理性和可行性。

锌铬酸盐复合涂层介绍

锌铬酸盐复合涂层介绍一、锌铬酸盐复合涂层为一种可使金属达到机佳之防腐效果的表面处理方法,能完全避免以往传统防蚀处理法之各种缺点。

其实耐腐蚀性优良的特性,使其防锈效果远超传统的各种表面防锈处理法。

这种防锈处理法已广泛应用于在车辆零件、土木建筑金属工件、家庭电器用品几其他如船舶、电信设备、轨道车辆器材、配管接头、弹簧、国防车品等各种小型零配件上。

处理后的工件无氢脆性顾虑,亦有帮助消除工件内部加工应力之效果。

工件皮膜的成分全为无机物,对使用者无健康危害。

二、锌铬酸盐复合涂层薄膜构造:金属物品经浸渍涂装,高温烘陪及冷却后,表面被覆上一层厚约4-8um的灰色金属薄膜,锌粒子均匀的被覆在铁质底材上,六价铬则还原为三价铬化合物,将锌和铁材紧密的结合在一起,锌粒子间的空间亦由铬的氧化物填塞,皮膜的成分全为无机物。

锌铬酸盐皮膜虽然很薄,但其结构与镀锌层不同,具有多重的防锈机构:(1)离子因氧化电位甚高,在氧化过程中,可充当牺牲阳极而使铁材(阳极)达成防蚀效果。

(2)锌铬酸盐层之锌薄片是扁长形片状结构,粒子相互重叠,极为平整,不易滑动,且粒子间隙由铬的氧化物填塞而较纯粹的镀锌层紧密,可防止水及氧渗入与铁材作用,具有隔离效果。

(3)锌铬酸盐剂的六价铬充当惰性剂,可将锌层与铁材惰性化,抑制腐蚀速率。

锌铬酸盐因兼具上述三种防护机构,其防锈性能极为优异。

三、经锌铬酸盐复合涂层处理之物品有下列各项优点:(1)高防锈力:以ASTM B117规格作盐雾试验,12-25um厚的电解镀锌经50小时后即产生红锈,65um厚的热镀锌在180小时亦开始生锈,而约4um厚的锌铬酸盐复合涂层镀层经240小时仍然不变。

(2)无氢脆性:镀锌前处理用酸洗、电解除油及电镀时,负极产生之氢气极容易渗入物品之内层使物品变得易脆,此种氢脆性严重影响物品的机械性能,而锌铬酸盐复合涂层因不需酸洗、电解洗净又不需要用电流。

因此无氢脆性。

(3)抗高温:镀锌之膜厚,因锌与铁之热膨胀系数不同,在150-200℃时,即逐渐剥落,锌铬酸盐复合涂层皮膜兼有锌薄片与氧化铬,可抗高温300℃。

锌合金三价铬电镀流程

锌合金三价铬电镀流程英文回答:The process of electroplating zinc alloy with trivalent chromium involves several steps. Here is a brief overview of the process:1. Surface Preparation: The surface of the zinc alloy is thoroughly cleaned and degreased to remove any dirt, oils, or contaminants. This is typically done using a combination of chemical cleaning agents and mechanical methods such as scrubbing or blasting.2. Activation: After cleaning, the zinc alloy surface needs to be activated to ensure proper adhesion of the chromium plating. This is usually done by immersing the part in an acidic solution, such as hydrochloric acid, to remove any remaining oxides or impurities.3. Electroplating Bath Preparation: A plating bath isprepared by dissolving a trivalent chromium compound, such as chromium sulfate or chromium chloride, in water. Other additives may also be included in the bath to improve the plating process, such as leveling agents or brighteners.4. Electroplating: The zinc alloy part is then immersed in the electroplating bath and connected to the cathode of a power supply. A chromium anode is also immersed in the bath and connected to the anode of the power supply. When the power supply is turned on, a direct current is applied, causing the chromium ions in the bath to be attracted to the surface of the zinc alloy part, where they deposit and form a thin layer of chromium.5. Post-Treatment: After electroplating, the zinc alloy part is rinsed to remove any residual plating solution. It may then undergo additional processes, such as passivation or sealing, to enhance the corrosion resistance and durability of the chromium coating.中文回答:锌合金三价铬电镀的流程包括几个步骤。

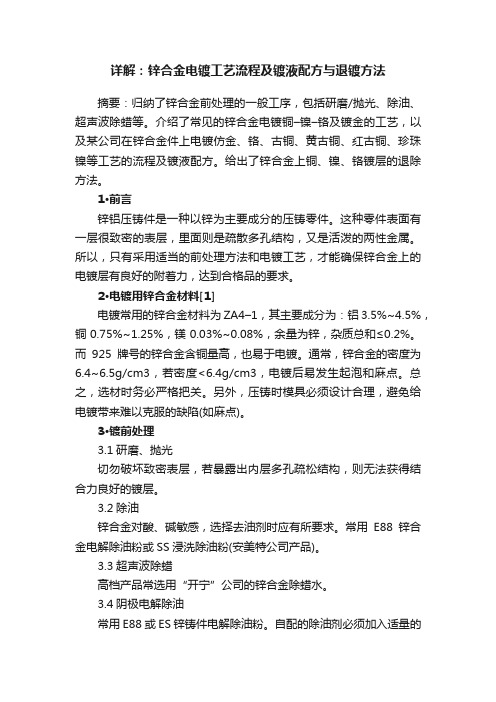

详解:锌合金电镀工艺流程及镀液配方与退镀方法

详解:锌合金电镀工艺流程及镀液配方与退镀方法摘要:归纳了锌合金前处理的一般工序,包括研磨/抛光、除油、超声波除蜡等。

介绍了常见的锌合金电镀铜–镍–铬及镀金的工艺,以及某公司在锌合金件上电镀仿金、铬、古铜、黄古铜、红古铜、珍珠镍等工艺的流程及镀液配方。

给出了锌合金上铜、镍、铬镀层的退除方法。

1·前言锌铝压铸件是一种以锌为主要成分的压铸零件。

这种零件表面有一层很致密的表层,里面则是疏散多孔结构,又是活泼的两性金属。

所以,只有采用适当的前处理方法和电镀工艺,才能确保锌合金上的电镀层有良好的附着力,达到合格品的要求。

2·电镀用锌合金材料[1]电镀常用的锌合金材料为ZA4–1,其主要成分为:铝3.5%~4.5%,铜0.75%~1.25%,镁0.03%~0.08%,余量为锌,杂质总和≤0.2%。

而925牌号的锌合金含铜量高,也易于电镀。

通常,锌合金的密度为6.4~6.5g/cm3,若密度<6.4g/cm3,电镀后易发生起泡和麻点。

总之,选材时务必严格把关。

另外,压铸时模具必须设计合理,避免给电镀带来难以克服的缺陷(如麻点)。

3·镀前处理3.1研磨、抛光切勿破坏致密表层,若暴露出内层多孔疏松结构,则无法获得结合力良好的镀层。

3.2除油锌合金对酸、碱敏感,选择去油剂时应有所要求。

常用E88锌合金电解除油粉或SS浸洗除油粉(安美特公司产品)。

3.3超声波除蜡高档产品常选用“开宁”公司的锌合金除蜡水。

3.4阴极电解除油常用E88或ES锌铸件电解除油粉。

自配的除油剂必须加入适量的金属配位剂,防止金属沉积到零件表面,从而避免发花。

阴极电解除油时要采用循环过滤。

3.5工艺流程化学除油─超声波除油─电解除油─浸蚀活化(硫酸5~10mL/L+氢氟酸10~20mL/L,pH控制在0.5~1.5,视工件外形复杂性而定;室温,10~30s至刚开始全面反应产生气泡后立即取出零件,然后彻底清洗干净)。

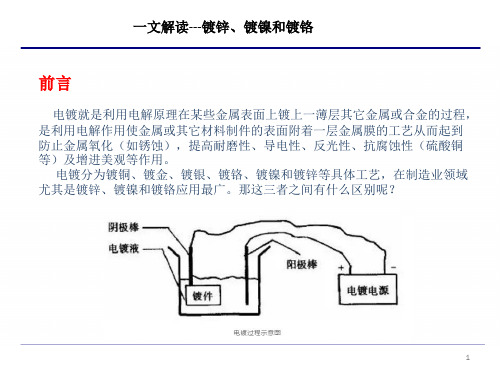

一文解读镀层工艺--镀锌、镀镍和镀铬

3

一文解读---镀锌、镀镍和镀铬

(3)镀铬 铬是一种微带蓝色的亮白色金属,通过电解或化学方法在金属或某些非金

属上镀上一层铬的方法,称为镀铬。 特点:镀铬有两种,第一种是起装饰作用,外表光亮、耐磨擦性能较好,防锈 能力不如镀锌,优于氧化;第二种是增加金属零件的硬度、耐磨性等,这是零 件的功能性。 应用:家电、电子等产品上的的光亮装饰件,工具,水龙头等。

7

1

一文解读---镀锌、镀镍和镀铬

(1)镀锌 镀锌是指在金属、合金或者其它材料的表面镀一层锌以起美观、防锈等作

用的表面处理技术。 特点:成本低,防腐蚀一般,颜色为银白色。 应用:螺丝钉、断路器、工业用品等。

白锌

彩锌

2

一文解读---镀锌、镀镍和镀铬

(2)镀镍 通过电解或化学方法在金属或某些非金属上镀上一层镍的方法,称为

一文解读---镀锌、镀镍和镀铬

前言

电镀就是利用电解原理在某些金属表面上镀上一薄层其它金属或合金的过程, 是利用电解作用使金属或其它材料制件的表面附着一层金属膜的工艺从而起到 防止金属氧化(如锈蚀),提高耐磨性、导电性、反光性、抗腐蚀性(硫酸铜 等)及增进美观等作用。

电镀分为镀铜、镀金、镀银、镀铬、镀镍和镀锌等具体工艺,在制造业领域 尤其是镀锌、镀镍和镀铬应用最广。那这三者之间有什么区别呢?

4

一文解读---镀锌、镀镍和镀铬

镀铬主要是提高表面硬度,美观,防锈。铬镀层具有良好的化学稳定性,在碱、 硫化物、硝酸和大多数有机酸中均不发生作用,但能溶于氢卤酸(如盐酸)和热 的硫酸中。因铬不变色,使用时能长久保持其反射能力而优于银和镍。工艺一般 都是电镀。 镀镍主要是耐磨,防腐蚀,防锈,一般厚度较薄,工艺的话分电镀和化学两类。 镀锌主要是美观防锈。锌是活泼金属,能与酸反应,所以耐腐蚀性较差,是三种 中最便宜的。 成本方面的区别镀铬最贵,镍其次,锌最便宜,其中还要区分挂镀、滚镀等。挂 镀贵,滚镀便宜。 镀铬亮白色,镀镍有一点发黄,镀锌银白色(其实还有彩锌,灰锌,亚光铬,亮 光铬,白镍,黑镍等等

锌铬涂层技术

锌铬涂料旳主要构成及含量如下表所示。(g/L)

三氧化铬 片状金属 还原剂 活性剂 液体介质 30~100 50~500 ≤20 <5% • 其他

锌铬涂层工艺鉴定用材料

涂料主要成份旳应用

三氧化铬:作用是在锌铬涂层旳烧结过程

中被转化为Cr3+,并与锌和铝形成铬酸盐,连接、 包裹片状金属,同步钝化基体表面。

锌铬涂层工艺鉴定用材料

锌铬涂层概念

锌铬涂层是指将水基锌铬涂料浸 涂、刷涂或喷涂于钢铁零件或构 件表面,经烘烤形成旳以鳞片状 锌和锌旳铬酸盐为主要成份旳无 机防腐蚀涂层。

--GB/T 18684-2023《锌铬涂层 技术条件》

锌铬涂层工艺鉴定用材料

锌铬涂层诞生

20世纪50年代旳冬天,北美、北欧道路上 厚实旳冰层严重阻碍了车辆旳行驶,人们 用撒盐旳措施来处理,但是随之而来旳问 题是盐中旳Cl-使车辆腐蚀严重。在这种情 况下,科学家研制了一种以金属锌片为主 旳水溶性涂料,将其涂覆在金属基体上, 烘烤后形成耐腐蚀涂层。它成功旳抵抗了 氯离子旳侵蚀,锌铬涂层就这么诞生了。

十分迅速。

锌铬涂层工艺鉴定用材料

性能特点一

极强旳耐蚀性 在涂覆量相同旳情况下,锌

铬涂层在湿热带海洋和工业大气条件下,其 防护性能高出电镀锌、电镀镉、热浸镀锌 等防护层旳几倍乃至几十倍。

锌铬涂层工艺鉴定用材料

性能特点二

不会产生氢脆 很合用于抗拉强度

Rm≥1000N/mm2旳高强度螺栓、弹簧等 此类钢铁零件旳表面防护,

锌铬涂层工艺鉴定用材料

主要应用

尽管锌铬涂层技术是金属防腐蚀家族中旳 一名新组员,但因为其独特旳防腐效果和 利于环境保护旳特点,被广泛应用于诸多 领域:现已从其初始诞生旳汽车工业逐渐 发展到了电力、建筑、海洋工程、家用电 器、铁路、桥梁、隧道、军事工业及粉末 冶金行业等各领域中。

镀膜图层详述

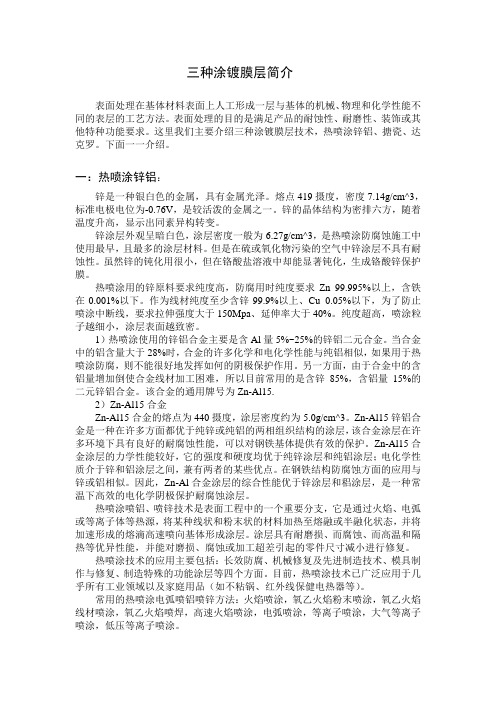

三种涂镀膜层简介表面处理在基体材料表面上人工形成一层与基体的机械、物理和化学性能不同的表层的工艺方法。

表面处理的目的是满足产品的耐蚀性、耐磨性、装饰或其他特种功能要求。

这里我们主要介绍三种涂镀膜层技术,热喷涂锌铝、搪瓷、达克罗。

下面一一介绍。

一:热喷涂锌铝:锌是一种银白色的金属,具有金属光泽。

熔点419摄度,密度7.14g/cm^3,标准电极电位为-0.76V,是较活泼的金属之一。

锌的晶体结构为密排六方,随着温度升高,显示出同素异构转变。

锌涂层外观呈暗白色,涂层密度一般为6.27g/cm^3,是热喷涂防腐蚀施工中使用最早,且最多的涂层材料。

但是在硫或氧化物污染的空气中锌涂层不具有耐蚀性。

虽然锌的钝化用很小,但在铬酸盐溶液中却能显著钝化,生成铬酸锌保护膜。

热喷涂用的锌原料要求纯度高,防腐用时纯度要求Zn 99.995%以上,含铁在0.001%以下。

作为线材纯度至少含锌99.9%以上、Cu 0.05%以下,为了防止喷涂中断线,要求拉伸强度大于150Mpa、延伸率大于40%。

纯度超高,喷涂粒子越细小,涂层表面越致密。

1)热喷涂使用的锌铝合金主要是含Al量5%~25%的锌铝二元合金。

当合金中的铝含量大于28%时,合金的许多化学和电化学性能与纯铝相似,如果用于热喷涂防腐,则不能很好地发挥如何的阴极保护作用。

另一方面,由于合金中的含铝量增加倒使合金线材加工困难,所以目前常用的是含锌85%,含铝量15%的二元锌铝合金。

该合金的通用牌号为Zn-Al15.2)Zn-Al15合金Zn-Al15合金的熔点为440摄度,涂层密度约为5.0g/cm^3。

Zn-Al15锌铝合金是一种在许多方面都优于纯锌或纯铝的两相组织结构的涂层,该合金涂层在许多环境下具有良好的耐腐蚀性能,可以对钢铁基体提供有效的保护。

Zn-Al15合金涂层的力学性能较好,它的强度和硬度均优于纯锌涂层和纯铝涂层;电化学性质介于锌和铝涂层之间,兼有两者的某些优点。

电镀方法资料(锌铬涂层)

盐雾试验:电镀方法资料--------------------------------------------------------------------------------达克罗DACROMET 达克绣国内为:锌铬涂层东风汽车公司标准电镀层及化学处理层标准(EQY-3-95 代替EQY-3-86)1主题内容与适用范围本标准规定了汽车零(部)件的电镀层和化学处理层的技术规范及膜层的质量要求。

本标准适用于汽车零(部)件的电镀层及化学处理层的质量控制和验收。

2引用标准GB4956-85磁性金属基体上非磁性覆盖层厚度测量-磁性方法GB5270-85金属基体上金属覆盖层-附着强度试验方法GB6458-86金属覆盖层-中性盐雾试验(NSS试验)GB6460-86金属覆盖层-铜加速醋酸盐雾试验(CASS试验)GB6461-86金属覆盖层-对底材为阴极的覆盖层腐蚀试验后的电镀试样的评级GB6462-86金属和氧化物覆盖层-横断面厚度显微镜测量方法GB9792-88金属材料上的转化膜-单位面积上膜层质量的测定-重量法GB/T12610-90 塑料上电镀层-热循环试验3术语3.1主要表面在工件的某些表面上,其镀层或化学处理层对制件的外观和(或)使用性能起着重要作用。

3.2厚度工件的主要表面上,凡是能与直径为20mm的球体相接触的部位上的厚度的最小值4 镀覆及化学处理的表示方法4.1电镀表示方法基体材料/镀覆方法·镀覆名称·镀覆层厚度·镀复层特征·后处理4.2化学处理表示方法基体材料/处理方法·处理特征·后处理(颜色)4.3基体材料为钢铁材料时,其符号允许省略。

4.4如果镀层或化学处理层的特征、厚度、颜色及后处理无具体要求时,其符号允许省略。

4.5表示符号4.5.1基体材料表示符号:金属材料用化学元素符号表示,合金材料用其主要成分的化学元素符号表示,非金属材料用国际通用缩写字母表示,如铜用Cu表示,塑料用PL表示。

锌铬涂层

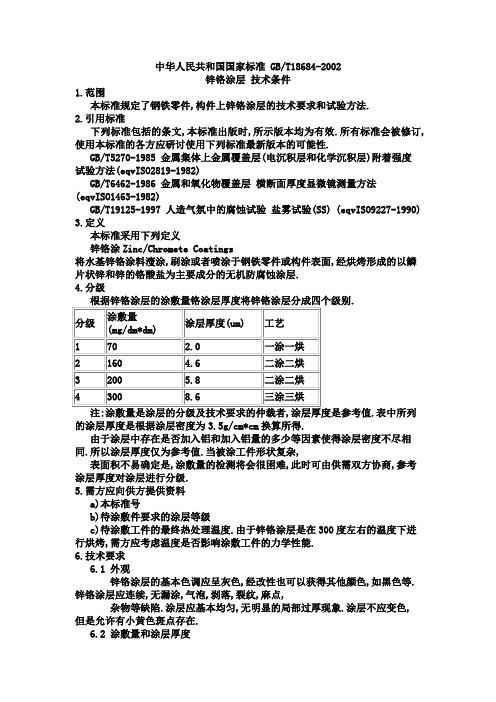

中华人民共和国国家标准 GB/T18684-2002锌铬涂层技术条件1.范围本标准规定了钢铁零件,构件上锌铬涂层的技术要求和试验方法.2.引用标准下列标准包括的条文,本标准出版时,所示版本均为有效.所有标准会被修订,使用本标准的各方应研讨使用下列标准最新版本的可能性.GB/T5270-1985 金属集体上金属覆盖层(电沉积层和化学沉积层)附着强度试验方法(eqvISO2819-1982)GB/T6462-1986 金属和氧化物覆盖层横断面厚度显微镜测量方法(eqvISO1463-1982)GB/T19125-1997 人造气氛中的腐蚀试验盐雾试验(SS) (eqvISO9227-1990) 3.定义本标准采用下列定义锌铬涂Zinc/Chromete Coatings将水基锌铬涂料濅涂,刷涂或者喷涂于钢铁零件或构件表面,经烘烤形成的以鳞片状锌和锌的铬酸盐为主要成分的无机防腐蚀涂层.4.分级..表中所列的涂层厚度是根据涂层密度为3.5g/cm*cm换算所得.由于涂层中存在是否加入铝和加入铝量的多少等因素使得涂层密度不尽相同.所以涂层厚度仅为参考值.当被涂工件形状复杂,表面积不易确定是,涂敷量的检测将会很困难,此时可由供需双方协商,参考涂层厚度对涂层进行分级.5.需方应向供方提供资料a)本标准号b)待涂敷件要求的涂层等级c)待涂敷工件的最终热处理温度.由于锌铬涂层是在300度左右的温度下进行烘烤,需方应考虑温度是否影响涂敷工件的力学性能.6.技术要求6.1 外观锌铬涂层的基本色调应呈灰色,经改性也可以获得其他颜色,如黑色等.锌铬涂层应连续,无漏涂,气泡,剥落,裂纹,麻点,杂物等缺陷.涂层应基本均匀,无明显的局部过厚现象.涂层不应变色,但是允许有小黄色斑点存在.6.2 涂敷量和涂层厚度不同等级涂层的涂敷数量或涂层厚度应不低于下表要求.6.3 附着强度经本标准8.3中方法对涂层进行附着强度试验后,涂层不得剥落和露底.但是允许胶带变色和粘着锌,铝粉粒.6.4 耐盐雾腐蚀性能.3级和4级涂层技术按本标准第8.5规定的方法进行耐水试验后,涂层不得从基本上剥落或露底.1级和2级涂层不作耐水性能要求.6.6 耐湿热性能3级和4级涂层按按本标准8.6规定的方法进行耐湿热试验,240小时内不得出现红锈.1级和2级涂层不作耐湿热性能要求.7.抽样7.1 同一批产品中,按每一种试验随机抽取3铬式样,进行试验.若其中任何一件式样经试验后不合格,则应在随机抽取三件式样进行相同的试验,若其中再有任何一件不合格,改批产品为不合格.7.2 对于组合或单件重量超过150克的零件或构件,则切取工件的一部分作为式样进行试验.为了避免切口处裸露的钢铁基体影响试验结果,应采用涂料,蜡或胶带等保护切口.对于形状复杂难以求出表面积的零件也可以采用同样的方法制备样式.8.试验方法8.1 外观在自然散射光下,用肉眼进行观察.8.2 涂敷量试验8.2.1 融解称量法重量大于50g式样,采用精度为1mg的天平称得原是重量W1(mg),将式样置入70度-80度的20%NaOH水溶液中,浸泡10min使锌铬涂层全部融解.取出式样,充分水洗后立即烘干,在称取涂层融解后式样的重量W2(mg).量取并计算出工件的表面S(dm*dm),按下列公式计算出涂层的涂敷量涂敷量(mg/dm*dm)=(W1-W2)/S注:1.若式样的重量小于50g,则应累计若干件式样以达到50g以上的重量后,在进行涂敷量试验.2.锌铬涂层浸入NaOH溶液中融解10min后,涂层没有完全融解,则应延长浸泡时间,直到涂层充分全融解为止.8.2.2 金相显微镜法按GB/T6462要求,采用金相显微镜法检测涂层的厚度8.3 附着强度试验采用胶带试验方法检测锌铬层与基本的附着强度,胶带试验按GB/T5270-1985 第1.4要求进行.8.4 盐雾试验盐雾试验按GB/T10125-1997第3.2.1要求进行.8.5 耐水试验将试验浸入40度+_1度的去离子水中,连续浸泡240h.将式样取出后在室温干燥,在按本标准8.3的要求进行附着强度试验,试验结果应达到本标准第6.3要求.附着强度试验应在式样从去离子水中取出后的2h内进行.8.6 湿热试验湿热试验在湿热试验箱中进行,湿热试验箱应能调查和控制温度和湿度. 将湿热试验箱温度设为40度+_2度,相对湿度为95%+_3%,将样品重量悬挂于湿热试验箱中,样品不应相互接触.当湿热试验箱达到设定的湿度和温度时,开始计算试验时间.连续试验48h检查一次,检查样品是否出现红锈.两次检查后,每隔72h检查一次,每次检查后,样品应变换位置.240h检查最后一次.。

锌合金三价铬电镀流程

锌合金三价铬电镀流程The zinc alloy trivalent chromium plating process is a crucial step in the production of various metal products. This process involves electroplating a layer of trivalent chromium onto a zinc alloy surface to enhance its corrosion resistance, improve its aesthetics, and provide additional durability.锌合金三价铬电镀流程是各种金属制品生产中的重要步骤。

这个过程涉及在锌合金表面电镀一层三价铬,以增强其耐蚀性,提高其美观度,并提供额外的耐用性。

One of the key advantages of zinc alloy trivalent chromium plating is its environmentally friendly nature. Compared to traditional hexavalent chromium plating, trivalent chromium plating produces significantly less harmful byproducts and is considered a more sustainable option.锌合金三价铬电镀的一个关键优势是其环保性。

与传统的六价铬电镀相比,三价铬电镀产生的有害副产品要少得多,被认为是一种更可持续的选择。

The process of zinc alloy trivalent chromium plating involves several steps, including surface preparation, cleaning, activation, plating, rinsing, and drying. Each of these steps is crucial in ensuring the quality and durability of the final product.锌合金三价铬电镀的过程涉及几个步骤,包括表面处理、清洁、激活、镀层、漂洗和干燥。

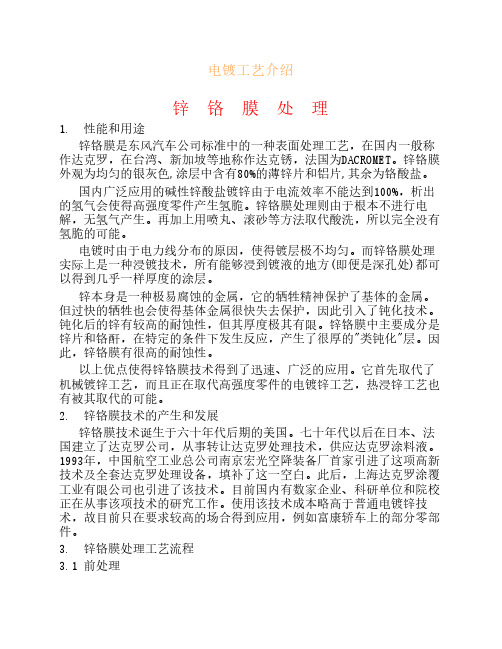

电镀锌铬膜工艺介绍

电镀工艺介绍锌 铬 膜 处 理1. 性能和用途锌铬膜是东风汽车公司标准中的一种表面处理工艺,在国内一般称作达克罗,在台湾、新加坡等地称作达克锈,法国为DACROMET。

锌铬膜外观为均匀的银灰色,涂层中含有80%的薄锌片和铝片,其余为铬酸盐。

国内广泛应用的碱性锌酸盐镀锌由于电流效率不能达到100%,析出的氢气会使得高强度零件产生氢脆。

锌铬膜处理则由于根本不进行电解,无氢气产生。

再加上用喷丸、滚砂等方法取代酸洗,所以完全没有氢脆的可能。

电镀时由于电力线分布的原因,使得镀层极不均匀。

而锌铬膜处理实际上是一种浸镀技术,所有能够浸到镀液的地方(即便是深孔处)都可以得到几乎一样厚度的涂层。

锌本身是一种极易腐蚀的金属,它的牺牲精神保护了基体的金属。

但过快的牺牲也会使得基体金属很快失去保护,因此引入了钝化技术。

钝化后的锌有较高的耐蚀性,但其厚度极其有限。

锌铬膜中主要成分是锌片和铬酐,在特定的条件下发生反应,产生了很厚的"类钝化"层。

因此,锌铬膜有很高的耐蚀性。

以上优点使得锌铬膜技术得到了迅速、广泛的应用。

它首先取代了机械镀锌工艺,而且正在取代高强度零件的电镀锌工艺,热浸锌工艺也有被其取代的可能。

2. 锌铬膜技术的产生和发展锌铬膜技术诞生于六十年代后期的美国。

七十年代以后在日本、法国建立了达克罗公司,从事转让达克罗处理技术,供应达克罗涂料液。

1993年,中国航空工业总公司南京宏光空降装备厂首家引进了这项高新技术及全套达克罗处理设备,填补了这一空白。

此后,上海达克罗涂覆工业有限公司也引进了该技术。

目前国内有数家企业、科研单位和院校正在从事该项技术的研究工作。

使用该技术成本略高于普通电镀锌技术,故目前只在要求较高的场合得到应用,例如富康轿车上的部分零部件。

3. 锌铬膜处理工艺流程3.1 前处理前处理的作用是除去零件表面的油污、浮锈及氧化皮。

前处理的方法很多,如有机溶剂脱脂,碱液清洗,振动研磨,喷沙、喷丸等等。

达克罗(锌铬膜)涂覆工艺

比镀锌更耐蚀的达克罗(锌铬膜)涂覆工艺达克罗涂复工艺是一种全新的表面处理技术,又称达克乐、达克锈、锌铬膜、达克曼等。

70年代初期由美国人发明,1976年前后转给了美国的M.C.II公司、法国的DACRAL公司和日本的NDS公司。

随着本全球经济的发展,环境保护日益成为社会经济和贸易领域的重要组成部分。

1996年原国家机械工业部将达克罗工艺列为机械工业可持续发展清洁生产重点资助的开发项目,是一种“绿色电镀”。

在工业发达国家,达克罗金属表面防腐蚀技术已作为替代污染严重的电镀锌、热浸镀锌、电镀镉、锌基合金镀层、磷化等多种传统工艺的防腐蚀处理工艺,这是一种从根本上减少环境污染的新工艺。

1.达克罗防腐涂层的特点1.1防腐机理达克罗涂层,外观为亚光银灰色,由极细的片状金属锌、铝及铬酸盐等成分构成。

工件在经过了除油、抛丸处理后,浸涂达克罗液。

达克罗液是一种水基处理液,金属件在水基处理液中浸涂或喷刷后,然后进炉固化,经300℃左右烘烤成膜,而形成锌、铝、铬无机涂层。

固化时,涂膜中的水份、有机类(纤维素)物质等挥发份在挥发的同时,依靠达克罗母液中的高价铬盐的氧化性,使电极电位负值较大的单质锌片、铝片浆与铁基体后应,形成Fe、Zn、Al的铬盐化合物。

由于膜层是与基体直接后应获得的,所以该防腐层极为致密,(用镀锌或浸锌方法获得的防腐层无法与之相比)该涂层在腐蚀环境下,会形成无数个原电池,即先腐蚀掉电位较负的Al、Zn盐类,直到它们被消耗后才有可能腐蚀至基体本身。

因为达克罗防蚀机理是牺牲阳极与阴极保护为一体化的主体化的涂层,所以它的防腐性能与膜的厚度成正比。

1.2涂层特点达克罗涂层具有高耐蚀性,外观为亚光银灰色,有点象银粉漆,主要由微小锌片及粘合锌片的无机铬聚合物组成,它具有其它表面处理所列法比拟的优异特点:1.2.1极好的耐热腐蚀性达克罗防腐膜的固化温度在300℃左右,所以工件即使长时间处于高温下,外观也不会变色,耐热腐蚀性极好。

锌铬涂层(达克罗)优异的性能特点

锌铬涂层(达克罗)优异的性能特点:有关试验和发达国家的实践表明,经锌铬涂层处理后在被处理物表面所形成的水质锌基铬盐防腐涂层具有传统金属表面处理工艺所无法比拟的优异性能。

锌铬涂层技术的关键是鳞片状锌粉,他的目的是使外界的腐蚀气体到达基材路径变长。

一般的电镀锌达到基材表面的路径较短,而锌基铬盐技术可使这些鳞片状锌粉在基材表面形成数十层叠加,就象我们盖房子用砖砌墙一样,鳞片状锌粉象砖层层叠加在一起,而且进行了层层钝化。

从而使腐蚀物质到达基材表面,要经过漫长的路程。

特点一:优越的耐腐蚀性。

未钝化的镀锌层,盐雾试验时一般10小时腐蚀掉1um,3um厚的彩虹色钝化膜200小时蚀穿。

达克罗盐雾试验时,需100小时才腐蚀掉1um,比传统的表面处理耐腐蚀性提高七至十倍,盐雾试验可达1000小时以上。

特点二:优异的耐热腐蚀性。

传统镀层在高于70℃的条件下,会出现微小裂纹,在200—300℃的条件下会变色,耐腐蚀性也大大下降。

达克罗防腐蚀膜能抗300℃左右的高温。

所以表面薄膜即使长时间置于高温条件下,其外观不变,耐热腐蚀性极好。

特点三:无氢脆。

氢脆是传统电镀工艺不能完全克服的弊病。

达克罗处理过程中不进行任何酸处理、也没有电镀时的渗氢问题。

再加上在高温下固化,所以达克罗是具有不存在氢脆的防腐蚀处理。

特点四:优异的渗透性。

特点五:达克罗处理在细微的空隙处也能形成薄膜,即渗透性极强,紧紧卷着的弹簧(拉簧)经过达克罗处理,也能产生良好的防腐蚀涂层。

防止对铝的电化学腐蚀。

一般说来。

电极电位不同的两种金属或合金相接触时,就会产生电化学腐蚀。

镀锌的防腐蚀是金属锌的牺牲腐蚀,导致了防蚀效果的提高。

而达克罗防腐机理是建立在Cr酸的钝化作用和锌的受控牺牲保护作用之上的,所以抑制了锌的消耗,提高了防蚀性能。

特点六:优美的亚光银灰色涂膜。

经过达克罗工艺技术处理的零件、工件或产品的金属表面呈亚光银灰色,非常美观、大方。

而且达克罗涂复表面对油漆和涂料的附着力强,可以在达克罗涂复表面进行再涂装,形成各种各样的色彩。

镀锌镀铬工艺及试验方法培训

培训资料:零部件镀锌、镀铬工艺及试验方法一、简述:1、镀锌(白锌、彩锌、兰白锌等)镀锌是使锌元素在钢铁表面生成一层由碱式碳酸组成的白色薄膜,起保护作用。

镀锌层经铬酸盐等钝化后,表面形成钝化膜,防护性能比原来提高很多,是保护钢铁的常用镀层。

锌层在干噪的空气中不发生任何变化,但在潮湿的空气中及海洋气氛中耐蚀性较差,尤其在高温、高湿含有机酸的气氛里,镀锌层极容易被腐蚀。

彩锌:镀锌层经铬酸盐钝化后,表面呈现有光泽的彩虹色膜。

质量好的钝化膜应具有红中透绿,绿中透红的美丽彩虹色,使零件保护性能得到进一步提高。

白锌:是将已彩色钝化好的膜层溶解掉一层,使彩色钝化膜变为白色光亮的外观。

这种钝化膜实际上是将已经形成的保护性能较高的钝化膜变成保护性能较低的钝化膜。

2、镀铬(白、黑铬等)铬是最重要的防护装饰性镀层之一。

由于铬表面很容易生成钝化膜(氧化层),因此,在空气中很稳定,不易变色和失去光泽,其它物质对铬没有浸蚀作用,适用性较广泛。

二、镀锌、镀铬工艺1、镀锌工艺流程(镀锌前处理—电镀—镀锌后处理)1.1.1工件上挂件——酸洗——流动水清洗——电解除油——流动水清洗——活化(盐酸中和)——流动水清洗——上槽电镀——流动水清洗——去氢(必要时)——钝化——流动水清洗——热水(封闭)清洗——浸防锈水脱油——老化烘干——检查包装入库镀液检查——PH值2、镀铬工艺流程(镀铬前处理—电镀—镀锌后处理)2.1.1工件上挂件——化学(电解)除油—水洗——活化(盐酸)—水洗——电镀(铜、镍、铬)——封闭——水洗—热水洗——脱水——包装入库镀液检查——PH值3、电镀件检测设备:盐雾试验箱、去氢(烘箱)箱;镀层测厚仪(可测电位差);溶液分析器(或定期委外检查记录)及相应的器具。

三、电镀件盐雾试验方法:1、试验设备——盐雾试验箱喷雾装置公司空压站送出的压缩空气经盐雾箱过滤器除油净化后进入湿化器,再经调压阀进入喷雾器,压力控制在70KPa~170Kpa盐雾沉降量经24h喷雾后,每80cm2面积上为1~2ml/h试样放置试样放置在盐雾箱内且被试面朝上,让盐雾自由沉降在被试表面,且能受到盐雾的直接喷射.试样原则上应放平,在盐雾箱中被试面与垂直方向成15°~30°,并尽可能成20°,对于不规则试样也尽可能接近上述规定2、中性盐雾试验(NSS)1.所加药品及要求——水:蒸馏水或去离子水;氯化钠(Nacl):50g/L±5g/L;氢氧化钠(NaOH):少量,用于调节PH值;2.PH值——PH值的范围为:6.5~7.23.试验温度——盐雾箱内温度为35℃±2 ℃,湿化器的温度为42℃±2 ℃;4.试验时间——根据公司现有标准规定,试验时间为12h(油漆,有特殊要求的试验件除外);3、铜加速乙酸盐雾试验(CASS)1.所加药品及要求——水:蒸馏水或去离子水;氯化钠(Nacl):50g/L±5g/L;氯化铜(CuCl2.2H2O):0.26g/L±0.02g/L;冰醋酸(CH3COOH):适量,用于调节PH值;2.PH值——PH值的范围为:3.1~3.33.试验温度——盐雾箱内温度为50℃±2 ℃,湿化器的温度为52℃±2 ℃4.试验时间—公司标准规定的CASS试验时间为16h(有特殊要求的除外)四、盐雾试验评级1、依据:根据GB/T6461-2002《金属基体上金属和其他无机覆盖层经腐蚀试验后的试样和试件的评级》来评级2、性能评级(保护评级(RP)和外观评级(RA))一般情况下,当我们说一件样件盐雾试验后达到几级,是说的这件样件的综合评级即性能评级,性能评级又分为保护评级(RP)和外观评级(RA)。

电镀锌铬膜工艺介绍

电镀工艺介绍锌铬膜处理1. 性能和用途锌铬膜是东风汽车公司标准中的一种表面处理工艺,在国内一般称作达克罗,在台湾、新加坡等地称作达克锈,法国为DACROMET。

锌铬膜外观为均匀的银灰色,涂层中含有80%的薄锌片和铝片,其余为铬酸盐。

国内广泛应用的碱性锌酸盐镀锌由于电流效率不能达到100%,析出的氢气会使得高强度零件产生氢脆。

锌铬膜处理则由于根本不进行电解,无氢气产生。

再加上用喷丸、滚砂等方法取代酸洗,所以完全没有氢脆的可能。

电镀时由于电力线分布的原因,使得镀层极不均匀。

而锌铬膜处理实际上是一种浸镀技术,所有能够浸到镀液的地方(即便是深孔处)都可以得到几乎一样厚度的涂层。

锌本身是一种极易腐蚀的金属,它的牺牲精神保护了基体的金属。

但过快的牺牲也会使得基体金属很快失去保护,因此引入了钝化技术。

钝化后的锌有较高的耐蚀性,但其厚度极其有限。

锌铬膜中主要成分是锌片和铬酐,在特定的条件下发生反应,产生了很厚的"类钝化"层。

因此,锌铬膜有很高的耐蚀性。

以上优点使得锌铬膜技术得到了迅速、广泛的应用。

它首先取代了机械镀锌工艺,而且正在取代高强度零件的电镀锌工艺,热浸锌工艺也有被其取代的可能。

2. 锌铬膜技术的产生和发展锌铬膜技术诞生于六十年代后期的美国。

七十年代以后在日本、法国建立了达克罗公司,从事转让达克罗处理技术,供应达克罗涂料液。

1993年,中国航空工业总公司南京宏光空降装备厂首家引进了这项高新技术及全套达克罗处理设备,填补了这一空白。

此后,上海达克罗涂覆工业有限公司也引进了该技术。

目前国内有数家企业、科研单位和院校正在从事该项技术的研究工作。

使用该技术成本略高于普通电镀锌技术,故目前只在要求较高的场合得到应用,例如富康轿车上的部分零部件。

3. 锌铬膜处理工艺流程3.1 前处理前处理的作用是除去零件表面的油污、浮锈及氧化皮。

前处理的方法很多,如有机溶剂脱脂,碱液清洗,振动研磨,喷沙、喷丸等等。

达克罗简介

达克罗(锌铬涂层)的技术发展达克罗是DACROMETR的中文译音,又称锌铬膜、达克锈、达克曼等,在既将发布的我国有关达克罗的标准中称为“锌铬涂层”(Zinc/Chromate Coatings),其定义为:“将水基锌铬涂料浸涂、刷涂或喷涂于钢铁零件或构件表面,经烘烤形成的以鳞片状锌和锌的铬酸盐为主要成份的无机防腐蚀涂层。

”达克罗技术是由美国人发明的,是一种类似电镀锌的金属涂层处理技术,达克罗涂层外观为均匀的银灰色,涂层中含有80%的薄锌片和铝片,其余为铬酸盐,具有优良的性能,如极强的抗腐蚀性:比电镀锌提高7~10 倍;无氧脆;特别适用于高强度受力件,如用于地铁工程的高强度螺栓;高耐热性;耐热温度300°C。

此外,还具有高渗透性.高附着性、高减摩性、高耐气候性、高耐化学品稳定性及无环境污染等优点。

达克罗涂复处理过程大致分为:脱脂除油à抛丸去锈à涂达克罗液à进炉固化à出炉冷却à质量检验à后处理à包装,根据被处理工件的大小、形状、材质及性能要求,可用以下几种方式来进行达克罗涂复处理:(一)、对螺栓、螺母、垫圈等标准件,可先将工件放入网框或网篮中,放入达克罗液池中浸泡,然后转到甩液机中,利用离心力将工件表面的余液甩掉,使工作表面的涂层厚薄均匀,凹槽中无积液,一般二涂二烘。

(二)、对那些外观质量有较高要求的工件,可采用将工件置于吊架上,然后用静电喷涂的方式涂复,一般为一涂一烘。

(三)、对于那些大型的工件,可采用将工件吊入涂液槽中浸泡、然后用气刀吹散除去工件表面的多余涂料,使涂层均匀一致,一般为一涂一烘。

(四)、某些工件可采用刷涂的方式,如在地铁等合使用的高强度螺栓,可选用专门的刷涂机进行涂复。

达克罗涂复在整个作业过程中采用了闭路循环的工作方式,与电镀相比,在生产过程中杜绝了废酸、废碱和含锌、铬等金属离子的污水的产生。

在涂层固化形成达克罗膜的过程中,所挥发的物质几乎全部是气化的水份,因此没有污染和公害,被专家们誉为国际表面处理行业中具有划时代意义的革命性产品。

金属涂覆工艺

金属涂覆工艺

1. 电镀

电镀是一种将金属涂层通过电解沉积在材料表面的工艺。

它通常使用一个含有所需金属离子的电解质溶液和一对电极(阳极和阴极)。

通过施加电流,金属离子会在阴极上沉积,形成金属涂层。

电镀广泛应用于许多领域,如汽车制造、电子设备以及珠宝制作等。

常见的电镀材料包括铬、镍、铜和锌。

2. 热喷涂

热喷涂是一种将金属涂层通过热能喷射到材料表面的工艺。

这种方法通常使用一种热喷涂设备,将金属材料加热到熔化状态,然后以高速喷射到被涂覆的表面上。

热喷涂具有很高的附着力和耐磨性,因此广泛应用于领域如航空航天、能源以及化工。

常见的热喷涂材料包括钨、铝、铬和镍合金。

3. 钎焊

钎焊是一种将金属涂层通过加热和熔化金属填料,将其固化在材料表面的工艺。

这种方法通常使用一种钎焊材料,它与要涂覆的材料不同,但具有较低的熔点。

钎焊常用于修复和加固金属部件,尤其是在航空和航天行业。

常用的钎焊材料包括银钎料和铜钎料。

总结:

- 金属涂覆工艺可以通过电镀、热喷涂和钎焊来实现。

- 电镀是将金属涂层通过电解沉积在材料表面的方法。

- 热喷涂是将金属涂层通过热能喷射到材料表面的方法。

- 钎焊是将金属涂层通过加热和熔化金属填料来固化在材料表面的方法。

以上是金属涂覆工艺的简要介绍。

如有需要,可以进一步了解各种方法的详细步骤和应用领域。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

盐雾试验:电镀方法资料--------------------------------------------------------------------------------达克罗DACROMET 达克绣国内为:锌铬涂层东风汽车公司标准电镀层及化学处理层标准(EQY-3-95 代替EQY-3-86)1主题内容与适用范围本标准规定了汽车零(部)件的电镀层和化学处理层的技术规范及膜层的质量要求。

本标准适用于汽车零(部)件的电镀层及化学处理层的质量控制和验收。

2引用标准GB4956-85磁性金属基体上非磁性覆盖层厚度测量-磁性方法GB5270-85金属基体上金属覆盖层-附着强度试验方法GB6458-86金属覆盖层-中性盐雾试验(NSS试验)GB6460-86金属覆盖层-铜加速醋酸盐雾试验(CASS试验)GB6461-86金属覆盖层-对底材为阴极的覆盖层腐蚀试验后的电镀试样的评级GB6462-86金属和氧化物覆盖层-横断面厚度显微镜测量方法GB9792-88金属材料上的转化膜-单位面积上膜层质量的测定-重量法GB/T12610-90 塑料上电镀层-热循环试验3术语3.1主要表面在工件的某些表面上,其镀层或化学处理层对制件的外观和(或)使用性能起着重要作用。

3.2厚度工件的主要表面上,凡是能与直径为20mm的球体相接触的部位上的厚度的最小值4 镀覆及化学处理的表示方法4.1电镀表示方法基体材料/镀覆方法·镀覆名称·镀覆层厚度·镀复层特征·后处理4.2化学处理表示方法基体材料/处理方法·处理特征·后处理(颜色)4.3基体材料为钢铁材料时,其符号允许省略。

4.4如果镀层或化学处理层的特征、厚度、颜色及后处理无具体要求时,其符号允许省略。

4.5表示符号4.5.1基体材料表示符号:金属材料用化学元素符号表示,合金材料用其主要成分的化学元素符号表示,非金属材料用国际通用缩写字母表示,如铜用Cu表示,塑料用PL表示。

4.5.2镀覆方法和处理方法的表示符号见表1。

方法名称符号备注镀覆方法电镀EP化学镀CP机械镀MP锌铬膜JZnCr化学处理方法化学氧化CO 钢铁化学氧化又称发兰阳极氧化AO 包括镀铬阳极松孔锰盐磷化MnPh 磷化无特定要求时只标注Ph锌盐磷化ZnPh 磷化无特定要求时只标注Ph铬酸盐处理(白色)B 简称白钝化铬酸盐处理(彩色)C 简称彩色钝化铬酸盐处理(绿色)G 简称绿钝化铬酸盐处理(黑色)H 简称黑钝化铜及合金钝化P 也用于银层钝化表示4.5.3镀层厚度用阿拉伯数字表示,单位为μm。

4.6如有特殊要求,应在镀层或化学处理层后面注明,如: EP·Zn15除氢处理5电镀和化学处理层在产品图纸上的标注5.1零(部)件所需的电镀层和化学处理层应作为"技术要求"在产品图纸上或有关技术文件中注明。

5.2产品图中电镀层和化学处理层的标注方法一般是标注电镀层或化学处理层的标记及其标准号,如:钢铁件镀锌:EP·Zn10B EQY-3-95钢铁件锰盐磷化:MnPh EQY-3-95铝和铝合金阳极氧化:Al/AO EQY-3-955.3产品图上所标的零件尺寸,除螺纹外,均指镀前加工尺寸,如指包括镀层或化学处理层在内,必须注明;螺纹尺寸均指镀后(成品)尺寸。

5.4产品图上所标的粗糙度均指镀前的机械加工粗糙度,如指镀后的粗糙度,必须注明。

6电镀层和化学处理层使用条件分类电镀层和化学处理层的分类根据零部件在汽车上的位置和作用来确定,见表2使用条件分类使用环境特点零件举例严酷腐蚀1.离地面近,容易受到污泥侵蚀或擦伤2.常受手汗腐蚀3.经常受到风雨直接侵害4.处于高温或高湿下工作5.容易受到机械磨损底盘零件、保安件、刹车管、输油管、驾驶室外部件中等腐蚀1.雨雪不直接接触的部位2.离地面较高车箱内部一般零件发动机舱内一般零件轻微腐蚀 1.不含侵蚀性气体且比较干燥 2.封闭总成内部驾驶室内不常拆卸和不常触摸的零件,封闭总成内部零件7电镀和化学处理前零件质量的规定7.1 待镀零件应无油污,油漆,金属屑,锈蚀和氧化皮。

7.2 待镀零件应无毛刺,裂纹,磕碰伤,机械变形或其它机械损伤。

7.3 热处理的零件,不允许严重脱碳,不允许带有高温烧结的污垢和锈蚀。

但允许有轻微的氧化色。

7.4 焊接件应无多余的焊料和焊渣,焊缝应经喷砂或其它方法清理。

7.5 带有复杂内腔的焊接件,铸件或液压成形件,应在不影响使用的部位留有便于液,气排出的工艺孔。

7.6 不经机加工的铸件,锻件,其表面应进行喷丸或喷砂处理。

喷后不应有残留的砂粒或未除尽的氧化皮和涂料烧结物。

7.7 经磨削加工的或探伤检查的零件应无剩磁,磁粉及荧光粉等。

7.8 凡设计规定有配合要求的零部件,应留有镀覆层厚度的工艺尺寸。

7.9 凡是金属和橡胶,金属和塑料,冷轧钢和未经清理的热轧钢,精加工件和毛坯件,铆焊件及其他特殊组件需要镀覆时,应先与工艺部门商定,并制定双方同意的技术验收规范。

7.10 表面粗糙度小于Ra1.6的零件,不允许有锈迹。

8电镀层及化学处理层的技术要求8.1镀锌层8.1.1镀锌层的使用条件及厚度见表3。

标记基体金属镀层厚度使用条件EP·Zn25EP·Zn15EP·Zn10EP·Zn6 钢2515106 严酷腐蚀(特殊)严酷腐蚀中等腐蚀轻微腐蚀注:1、上表的镀层厚度及检验方法也适用于其他镀层,以求量规统一。

2、带螺纹件的平板件,其厚度以螺纹为主,如有特殊要求需另注明。

3、对某些基体酸洗易过腐蚀的零件,镀后通端止端都要检验。

8.1.3电镀锌后,通常用铬酸盐进行钝化处理,形成铬酸盐转化膜。

铬酸盐转化膜的分类、典型外观、耐蚀性要求、使用条件见表5。

螺纹标记螺距Pmm 镀前基本偏差镀后基本偏差镀层厚度μm 镀前检验镀后检验外Zn3 ≤0.45 g h 3 止端通端均用g规检验止端不检验,通端用h规检验外Zn5 0.5~0.8 f h 5 止端通端均用f规检验止端不检验,通端用h规检验外Zn7 ≥1 e g 7 止端通端均用e规检验止端不检验,通端用g规检验内Zn5 全部H H 5 止端通端均用H规检验止端不检验,通端用H规检验注:1.紧固件的标记允许省略表示电镀的EP2.厚的电镀锌层有一定的脆性,慎用EP·Zn25 8.1.2普通螺纹紧固件,镀层的厚度按表4规定。

表示符号类型典型外观中性盐雾试验(h) 使用条件B 白色光亮白色24 装饰,轻微防蚀C 彩虹彩虹色72 防蚀G 绿色棕绿色96 防蚀H 黑色光亮黑色48 装饰,防蚀注:1、彩虹色钝化允许省略标记。

2、中性盐雾试验按GB6458的规定进行,出现白色腐蚀产物的时间不能低于表5所列数值。

3、盐雾试验前,铬酸盐转化膜需经室温下至少24h老化。

8.1.4零件需要保证无氢脆时,应在图纸上注明"除氢处理"。

8.1.5除氢处理应在镀后4h以内并在铬酸盐转化处理之前进行,其方法按附录A1方法进行。

8.1.6镀锌层附着强度检验按GB5270进行,也允许将零件置于200°C烘箱中保温30min,镀层应不起泡,不脱落。

8.2镀铜层8.2.1镀铜层的厚度要求及使用条件见表6。

标记基体金属镀层厚度μm 使用条件EP·Cu15 钢15 防渗碳,防碳氮共渗EP·Cu4 钢4 啮合、钎焊EP·Cu2 钢、铸铁2 钎焊8.2.2 防渗碳镀铜部位不允许有毛刺、翻边,基体表面粗糙度不大于Ra1.6,如粗糙度大于Ra1.6时,应适当增加厚度。

8.2.3防渗碳和防碳氮共渗,镀铜层应无孔隙,检验方法按附录A.2方法进行。

8.3镀镍层8.3.1镀镍层的厚度及使用条件见表7。

标记基体金属镀层厚度μm 使用条件EP·Ni30EP·Ni20EP·Ni10 钢,铁302010 严酷腐蚀,耐磨中等腐蚀,耐磨轻微腐蚀,耐磨Cu/EP·Ni20Cu/EP·Ni10Cu/EP·Ni5 铜20105 严酷腐蚀,耐磨中等腐蚀,耐磨轻微腐蚀,耐磨8.4镀铬层8.4.1镀铬层的厚度和硬度要求见表8标记基体金属镀层厚度μm 镀层硬度HV 使用条件EP·Cr150EP·Cr120EP·Cr100EP·Cr60 钢,合金铸铁不低于750 要求较高的耐磨零件(如钢带环)EP·Cr13EP·Cr10 钢,合金铸铁1310 不低于750 一般耐磨件(如减震器连杆)EP·Cr6 钢,合金铸铁6 不低于750 进排气阀杆注:表中的镀层厚度不包括磨削量。

8.4.2活塞环镀铬层结合强度的测定方法按附录A.3方法进行,镀层与基体不应产生分离。

8.5镀松孔铬层8.5.1镀松孔铬层的厚度、松孔深度及硬度要求见表9。

标记基体金属镀层厚度μm 松孔深度μm 镀层硬度HV 使用举例EP·Cr150AO 低合金铸铁150~200 30~70 不低于750 活塞环EP·Cr40AO 钢40~60 13~30 不低于750 气缸套8.6防护装饰性镀铬层8.6.1防护装饰性镀铬层的厚度及耐蚀性(CASS试验)要求见表10。

标记基体金属镀层厚度μm CASS试验Cu Ni Cr 时间(h) 评定等级EP·Cu20Ni30Cr 钢20 30 0.5 24 6EP·Cu20Ni20Cr 钢20 20 0.5 16 6EP·Cu10Ni10Cr 钢10 10 0.5 4 5EP·Cu8Ni5Cr 钢8 5 0.5Zn/EP·Cu20Ni30Cr 锌合金20 30 0.5 24 5Zn/EP·Cu20Ni15Cr 锌合金20 15 0.5 16 5注:1、镀镍层建议采用双层镍,但光亮镍的厚度应不大于镍层总厚度的25%。

2、建议采用微裂纹铬或微孔铬代替普通铬。

8.6.2允许采用不同镀层组合和厚度,但耐蚀性能必须符合该等级规定的指标。

8.7镀银层8.7.1镀银层厚度及耐蚀性要求见表11。

标记基体金属镀层厚度μm 中性盐雾试验时间(h) 盐雾试验合格要求使用举例EP·Ag15PCu/EP·Ag6P 钢铜156 7236 主要表面无铜绿弹簧件电器触点8.7.2镀银后必须进行电解钝化,抗暗处理。

8.7.3在钢铁上镀银时,必须先预镀铜层。

8.8镀铅层8.8.1镀铅层的厚度及耐蚀性要求见表12。

标记基体金属镀层厚度μm 中性盐雾试验时间(h) 盐雾试验评定等级使用条件Cu/EP·Pb25 铜.铜合金25 72 6 与硫酸接触的零件EP·Pb15EP·Pb10 钢1510 48 6 与硫酸接触的零件8.8.2具有普通螺纹的零件,镀层的厚度及有关检验方法按8.8.3镀铅层孔隙率应按附录A.2方法进行检查。