不良对策改善报告

尺寸不良改善报告(一)2024

尺寸不良改善报告(一)引言概述:尺寸不良是制造业中的常见问题之一,对产品质量和客户满意度产生负面影响。

本报告旨在分析和总结尺寸不良问题,并提出相应的改善措施。

正文内容:1. 原因分析- 设计问题:产品设计不精确或与实际制造过程不匹配。

- 制造问题:生产线中的设备故障或过程控制不当。

- 人为因素:操作员缺乏培训或操作不规范。

改善措施:- 对产品设计进行细致审查,确保尺寸准确度。

- 对生产设备进行定期维护和检修,确保其正常运行。

- 提供员工培训和工艺指导,以提高操作规范性。

2. 检测方法- 使用精密测量仪器:例如千分尺、三坐标测量机等,以获得准确的尺寸数据。

- 稳定性检测:对生产过程中的温度、湿度等因素进行监控,以确保测试结果的准确性和一致性。

- 抽样检测:使用统计抽样方法,对产品进行批量检测,以评估尺寸不良的程度和分布情况。

改善措施:- 购买高精度的测量设备,以获得更准确的尺寸数据。

- 加强生产环境监控,保持稳定的温湿度条件。

- 定期进行全面的抽样检测,及时发现和解决尺寸不良问题。

3. 过程控制- 制定严格的工艺流程:明确每个制造步骤的要求和操作规范。

- 设备自动化:引入自动化设备或机器人,以减少人为操作的误差。

- 统计过程控制(SPC):通过收集和分析实时数据,及时调整生产过程,以确保尺寸的稳定性。

改善措施:- 编制详细的工艺文件,确保每位操作员都按照同一标准进行操作。

- 根据生产需求,适时引入自动化设备,减少人为因素对尺寸的影响。

- 定期收集和分析生产数据,发现潜在问题并进行及时调整。

4. 品质管理- 引入质量管理体系:如ISO 9001等,建立质量管理流程和标准。

- 建立供应商管理机制:与供应商建立长期合作关系,并对其产品质量进行严格管理和评估。

- 品质培训:为员工提供相关培训,提高品质意识和相关技能。

改善措施:- 通过认证取得质量管理体系的认可,并按照体系要求执行。

- 与供应商建立良好的合作关系,通过评价、监控和奖惩机制来提高其产品质量。

不良品改善报告范文(3篇)

不良品改善报告范文第1篇P:计划(一)制定改善计划20xx年1月P公司派训的L工程师结训回到企业后,立即深入现场进行问题调研,再结合参训前收集的现场管理问题点,然后召集改善工作筹组会议决定IE改善工作小组由工艺部工程师、生产副总、车间主管、品检工程师等8位成员共同组成,并由工艺部L 工程师担任IE改善工作小组组长,制定出每位小组成员的工作职责及IE改善小组的工作计划。

IE改善小组将IE改善工作主题聚焦于车间制程的改善及标准化。

(二)设定改善目标两周后,改善小组就改善主题对P公司的生产流程及产品的现况展开讨论,发现车间生产效率仅有61%,改善小组随即运用SMART原则来进行改善目标设定,并将改善目标设定为:1、从简化生产流程设计上入手,运用作业程序(流程)分析手法来降低产品加工成本,在现有成本基础上降低15%。

2、通过生产线工站重新部置及人员编成,运用IE手法使生产线平衡,并提高装配效率,在现有的基础提升55%。

3、改善时间为五个月(20xx年1月20xx年5月)。

改善目标确定下来,改善小组立即将主题及目标进行分解成小项目,由改善小组成员分别负责各个小项目,进行团队合作。

并定每两周召开一次改善小组会议,共同探讨实现目标的方法。

D:执行(一)执行改善对策20xx年1月下旬改善小组召开二次改善小组会议,共同探讨改善对策。

决议改善初期先设计几组新规格的模具投入生产流程中进行改善对策的尝试。

于20xx年2月上旬模具完成制作及验模后,随即将此模具投入生产流程开始进行小批量试产。

而在其试产过程中,肯定会有各式各样的问题存在,到时改善小组成员需到现场进行跟踪讨论发现的问题及解决问题的方法。

C:检查(一)改善对策执行结果验证20xx年2月中旬改善小组召开第三次改善小组会议,共同对改善对策的初期执行结果进行验证。

发现生产效率提高了,人力需求降低了2/3,表示此改善对策是可行的。

但以仅运用此改善对策的情况来看,要达成改善计划所设定的目标,仍然有许多的问题要解决。

不良报告原因分析以及改善范本

根据设备磨损和老化规律, 制定预防性维修计划,提 前进行维修和更换部件。

完善质量管理体系

制定严格的质量标准

明确各项工作的质量要求,确保员工了解并遵 循。

加强过程控制

对生产或服务过程进行严格监控,确保每个环 节都符合质量要求。

质量检验与追溯

对产品进行严格的质量检验,同时建立追溯体系,以便及时发现问题并进行境条件不符合要求、环境变化等。

详细描述

环境因素也是导致不良报告的原因之一,包 括环境条件不符合要求、环境变化等。这些 问题可能导致生产出的产品不符合要求,影 响产品质量和性能。

Part

03

改善措施与方案

优化采购流程

总结词

优化采购流程是降低不良报告率的关键措施 之一。

详细描述

通过建立严格的供应商筛选标准和评估机制 ,确保供应商的质量和可靠性。加强与供应 商的沟通与协作,提高采购信息的透明度和 准确性。同时,优化采购计划和订单管理, 降低因缺货或过量库存导致的不良报告风险

原材料问题是不良报告的主要原因之一,包括原材料质量不达标、规格不符、 成分不纯等。这些问题可能导致生产出的产品不符合要求,影响产品质量和性 能。

设备故障

总结词

设备老化、维护不当、操作失误等。

详细描述

设备故障也是导致不良报告的常见原因,包括设备老化、维护不当、操作失误等。这些问题可能导致设备在生产 过程中出现故障,影响产品的正常生产和质量。

详细描述

建立严格的环境控制标准和监测机制,确保生产环境符 合相关法规和标准要求。加强环境因素的监测和记录, 及时发现并解决环境问题对产品质量的影响。同时,提 高员工的环境意识和责任感,加强环境管理的培训和教 育,形成全员参与的良好氛围。

产品生锈不良改善总结报告

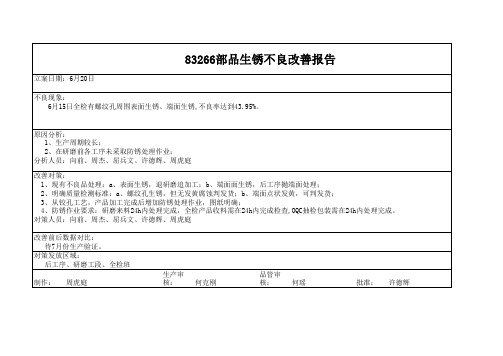

制作:周虎庭生产审核:何克刚品管审核:何瑶批准:许德辉改善前后数据对比:

待7月份生产验证。

对策发放区域:

后工序、研磨工段、全检班

83266部品生锈不良改善报告

改善对策:

1、现有不良品处理:a、表面生锈,退研磨追加工;b、端面面生锈,后工序抛端面处理;

2、明确质量检测标准:a、螺纹孔生锈,但无发黄腐蚀判发货;b、端面点状发黄,可判发货;

3、从铰孔工艺,产品加工完成后增加防锈处理作业,图纸明确;

4、防锈作业要求:研磨来料24h内处理完成,全检产品收料需在24h内完成检查,OQC抽检包装需在24h内处理完成。

对策人员:向前、周杰、屈兵文、许德辉、周虎庭

立案日期:6月20日

不良现象:

6月15日全检有螺纹孔周围表面生锈、端面生锈,不良率达到43.95%。

原因分析:

1、生产周期较长;

2、在研磨前各工序未采取防锈处理作业;

分析人员:向前、周杰、屈兵文、许德辉、周虎庭。

不良品改善报告范文

不良品改善报告范文背景公司最近接收到一些关于产品质量不良的投诉,这对我们的品牌声誉和客户满意度都造成了一定的影响。

为了迅速改善产品质量,提高客户满意度,我们决定进行一次全面的不良品改善计划。

目标本次改善计划的目标主要包括以下几个方面:1.减少产品不良率至每批次不超过1%;2.提高产品的可靠性和耐久性;3.提高客户满意度至90%以上。

改善措施为了达到上述目标,我们制定了以下改善措施:1. 质量控制过程改进我们将加强质量控制的过程管理,包括以下几个方面:•设立质量检查点:在产品生产过程中增加多个质量检查点,以确保每个环节的质量符合要求;•建立标准操作流程:针对不同的产品类型和生产环节,制定相应的标准操作流程,并对员工进行培训,确保每个人理解并遵守这些流程;•引入自动化检测设备:将引入先进的自动化检测设备,提高检测的准确性和效率。

2. 供应链优化供应链是影响产品质量的重要因素之一。

为了改善产品质量,我们将采取以下措施优化供应链:•与供应商建立长期合作关系:与质量稳定可靠的供应商建立长期合作关系,减少供货风险;•建立供应商质量管理体系:与供应商共同建立质量管理体系,包括质量控制流程、质量指标和反馈机制,确保供应商的产品符合我们的质量要求;•加强对供应商的监督:加强对供应商的日常监督,定期进行质量审核和评估。

3. 技术改进和研发投入技术改进和研发投入是提高产品质量的关键。

我们将采取以下措施进行技术改进和研发投入:•加大研发投入:增加研发投入,开展新产品的研发,引入先进的技术和工艺,提高产品的可靠性和耐久性;•加强技术培训:组织员工参加相关的技术培训和学习,提高员工的专业能力和技术水平;•积极参与行业标准制定:积极参与行业标准的制定,确保产品符合国家和行业的质量标准。

改善成果经过一段时间的努力,本次不良品改善计划取得了显著的成果:1.不良率降低:经过全面的质量控制过程改进,产品不良率明显降低,每批次不良率已稳定控制在1%以下;2.产品质量提升:通过技术改进和研发投入,产品的可靠性和耐久性得到了明显的提高;3.客户满意度提升:经过改善措施的实施,客户对产品的满意度得到了显著提升,客户满意度达到了90%以上。

品质不良检讨改善报告怎么写

品质不良检讨改善报告怎么写

品质不良检讨改善报告

【一、检讨情况】

1. 问题发生时间:xxxx年xx月xx日

2. 检测出不良品数量及比例:xx个,不良率xx%

3. 问题产生原因及分析

(1)生产过程中设备出现故障停工,导致生产计划延误,其他工序加速生产,因此操作不够细心,质量控制不够严格,产生了不良品。

(2)某材料供应商质量不稳定,导致材料质量无法保证,制造出的产品也就存在偏差和缺陷。

【二、改进措施】

1. 对设备进行全面维保,提高设备稳定性和使用寿命,减少设备故障对生产的影响和破坏。

2. 对生产员工进行大规模培训,让他们认识到产品质量的意义和重要性,并培养他们的责任感和专业技能,提高他们的操作技能,防止因细节问题引发不良品的产生。

3. 严格管理供应商,查验材料,保证原材料的质量可靠,从根源上杜绝不良产品的产生。

【三、改善效果】

1. 设备维护率从不良品发生前的80%提高至90%

2. 员工操作自检自控意识提高,不良品率从发生前的15%降至8%,产品合格率提高了7%

3. 供应商管理水平提高,不合格材料被大量淘汰,减少了产品缺陷的产生。

【四、结论】

通过检讨和改进,本公司不良品率得到有效控制和降低,提升了产品质量,提高了顾客满意度和市场竞争力。

在此,感谢各位老师和同事们对这次检讨工作的支持和帮助,我们将以更加谨慎和专业的态度,为客户提供高品质的产品和服务。

钣金不良改善报告范文

钣金不良改善报告范文尊敬的领导:根据前期生产车间巡检结果和员工意见反馈,我对我部门钣金生产过程中存在的不良现象进行了全面的分析和改善措施的制定,现将具体情况和改善计划报告如下:一、不良现象汇总:1. 产品尺寸不合格:在过去的一个月里,我们发现有20%的产品尺寸在检验过程中不符合要求。

主要原因是操作人员在制造过程中未严格按照工艺要求进行操作。

2. 表面质量不良:约有15%的产品遇到了表面质量问题,例如划痕、氧化等。

这与材料不合格和操作不规范有关。

3. 焊接接头不牢固:大约有10%的产品存在焊接接头不牢固的问题,导致产品在使用中易发生松动或脱落。

二、改善计划及措施:1. 加强工艺指导和培训:针对操作人员缺乏工艺要求的问题,我们将组织专门的培训,提高员工对工艺要求的认知和理解,并制定操作规范。

2. 强化质量控制:严格执行质量检验标准和过程规范,建立质量控制流程。

增加检测频率,及时发现和处理不合格品,并追溯到具体责任人。

3. 优化材料选择和采购渠道:我们将审查和优化供应链,确保所采购的材料符合质量标准,减少不良品的发生率。

4. 提升设备维护管理水平:加强设备维护和保养,定期对设备进行检查和维修,防止因设备故障导致的不良现象。

5. 实施质量奖惩制度:建立奖惩机制,对质量突出表现进行奖励,对质量问题严重者进行惩罚,以促使员工积极参与和关注产品质量。

三、改善成效和评估:我们将定期进行改善成效评估,追踪改善措施的实施情况,并根据评估结果进行调整和完善。

同时,我们也将继续开展员工满意度调查,以了解员工对改善措施的反馈和建议,力求不断提升钣金生产过程中的质量和效率。

四、期望与支持:我部门承诺将全力配合和执行上述改善计划,并致力于通过不断创新和提升管理水平,改善钣金生产过程中的不良现象。

同时,也期待领导对改善计划的支持和指导,为解决不良问题提供必要的资源和协助。

感谢您对我们部门质量改善工作的关注和支持,相信在领导的引领和全体员工的共同努力下,不良问题必将得到有效解决。

不良反应整改措施情况报告

不良反应整改措施情况报告1. 引言本报告旨在对公司内部产品不良反应整改措施的执行情况进行汇报和总结。

通过对不良反应的分析和整改措施的实施,我们旨在提高产品质量和客户满意度,确保公司产品的安全性和有效性。

2. 不良反应分析在过去一段时间内,我们收到了一些有关公司产品的不良反应报告。

这些不良反应主要集中在产品使用后出现的身体不适、过敏反应和效果不佳等方面。

为了更好地了解这些不良反应情况,我们对不良反应进行了分析。

经过数据分析,我们发现不良反应的主要原因包括: - 产品配方中含有潜在过敏原; - 产品存储、运输、使用等环节存在问题; - 产品使用说明不清晰或存在误导性信息; - 个体差异导致的不良反应。

3. 不良反应整改措施3.1 产品质量改进为了解决产品配方中的潜在过敏原问题,我们对产品的配方进行了全面的审查和调整。

我们与专业的化妆品研发团队合作,将过敏原含量减到最低限度,并采用更为温和和安全的原料替代。

3.2 质量控制体系优化为了改进产品的存储、运输和使用环节,我们进行了质量控制体系的优化。

我们加强了对原材料的采购审查,确保原材料的质量符合标准;更新了存储和运输的操作规范,并定期对产品进行监测和检验,确保产品质量的稳定性。

3.3 产品说明和警示改进针对产品使用说明不清晰或存在误导性信息的问题,我们与研发团队、市场团队和法务团队合作,对产品说明进行了修订。

更新后的产品说明更加详细和准确,能够正确告知客户产品的使用方法、注意事项和可能的风险,以降低不良反应的发生。

3.4 客户投诉处理机制强化为了更好地及时了解和处理不良反应情况,我们加强了客户投诉处理机制。

我们设立了专门的不良反应投诉接收团队,并建立了统一的反应收集和分析系统。

客户可以通过多渠道向我们反馈不良反应情况,我们及时进行跟进,并采取相应的整改措施。

4. 整改措施执行情况4.1 产品质量改进执行情况产品质量改进措施已经得到了有效执行。

我们与研发团队密切合作,成功调整了产品配方,并进行了相关的测试和验证。

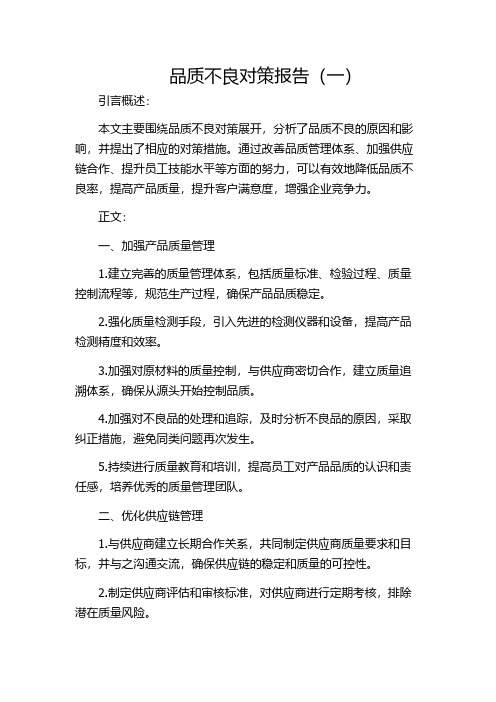

品质不良对策报告(一)

品质不良对策报告(一)引言概述:本文主要围绕品质不良对策展开,分析了品质不良的原因和影响,并提出了相应的对策措施。

通过改善品质管理体系、加强供应链合作、提升员工技能水平等方面的努力,可以有效地降低品质不良率,提高产品质量,提升客户满意度,增强企业竞争力。

正文:一、加强产品质量管理1.建立完善的质量管理体系,包括质量标准、检验过程、质量控制流程等,规范生产过程,确保产品品质稳定。

2.强化质量检测手段,引入先进的检测仪器和设备,提高产品检测精度和效率。

3.加强对原材料的质量控制,与供应商密切合作,建立质量追溯体系,确保从源头开始控制品质。

4.加强对不良品的处理和追踪,及时分析不良品的原因,采取纠正措施,避免同类问题再次发生。

5.持续进行质量教育和培训,提高员工对产品品质的认识和责任感,培养优秀的质量管理团队。

二、优化供应链管理1.与供应商建立长期合作关系,共同制定供应商质量要求和目标,并与之沟通交流,确保供应链的稳定和质量的可控性。

2.制定供应商评估和审核标准,对供应商进行定期考核,排除潜在质量风险。

3.加强对供应商的培训和支持,提升其质量管理能力,共同提高整个供应链的品质水平。

4.建立供应商合作共赢机制,与供应商共同分享品质改进的成果和经验,形成互利共赢的合作关系。

5.建立供应链协同平台,实现信息的共享和流通,提高供应链的响应速度和效率。

三、改进生产工艺和工程技术1.通过优化生产工艺,提高生产效率和产品质量,降低不良品率。

2.引进先进的工程技术,提高生产设备的自动化水平和精度,提升产品的一致性和稳定性。

3.加强对生产过程的监控和控制,及时发现和解决生产中的问题,防止不良品的产生。

4.持续进行工艺改进和技术创新,借助新材料、新工艺等手段提升产品质量和竞争力。

5.建立科学的工程变更管理流程,确保产品在变更过程中不受质量的影响。

四、加强团队协作和沟通1.建立跨部门的质量改进团队,加强部门间的沟通和协作,共同解决品质不良问题。

喷涂件不良分析及改善报告范文

喷涂件不良分析及改善报告范文英文回答:Title: Analysis and Improvement Report on Defective Spray Coating Parts.Introduction:In this report, I will analyze the defects found in spray coating parts and propose effective improvement strategies. The defects may include uneven coating, color deviation, adhesion issues, and surface imperfections. By understanding the root causes of these defects and implementing appropriate measures, we can enhance the quality of the spray coating process and achieve better results.Analysis of Defects:1. Uneven Coating: One common defect is the unevendistribution of the coating material, resulting in patches or streaks on the surface. This can be caused by improper spraying techniques, such as inconsistent spraying distance or speed. It can also be due to the uneven surface of the part itself, leading to uneven coating deposition.To address this issue, proper training should be provided to the operators on the correct spraying techniques. Additionally, the surface of the parts should be properly prepared, ensuring a smooth and even surfacefor coating. Using automated spraying equipment can also help achieve a more uniform coating.2. Color Deviation: Another defect is the inconsistency in color between different parts or batches. This can occur due to variations in the paint mixture, improper color calibration, or inadequate quality control measures.To overcome this problem, it is essential to establish strict quality control procedures. Regular colorcalibration should be conducted to ensure consistency. Additionally, the paint mixture should be preparedaccurately, following the specified ratios and guidelines. Any deviations should be promptly addressed to maintain the desired color consistency.3. Adhesion Issues: Poor adhesion between the coating and the part surface is another common defect. This can result in peeling, chipping, or flaking of the coating. Insufficient surface preparation, such as inadequate cleaning or improper application of primers, can contribute to this problem.To improve adhesion, thorough surface cleaning is crucial. The parts should be properly degreased and any contaminants should be removed. Primers should be applied evenly and according to the recommended guidelines. Additionally, proper curing and drying processes should be followed to ensure optimal adhesion.4. Surface Imperfections: Surface imperfections, such as bubbles, orange peel effect, or roughness, can negatively impact the appearance and quality of the spray coating parts. These imperfections can be caused by factorslike improper spraying techniques, inadequate drying or curing processes, or contamination during the coating process.To address surface imperfections, operators should receive training on proper spraying techniques to minimize the occurrence of defects. The drying and curing processes should be optimized to ensure complete and uniform drying. Maintaining a clean and controlled environment during the coating process can also help prevent contamination.中文回答:标题,喷涂件不良分析及改善报告。

尺寸不良改善报告(二)2024

尺寸不良改善报告(二)引言概述:本文将针对尺寸不良问题,提出改善报告的第二部分,重点介绍了五个大点,分别是A. 提前预防尺寸偏差;B. 加强尺寸测量与控制;C. 定期维护和校准测量设备;D. 加强员工培训和素质提升;E. 建立尺寸不良反馈和改善机制。

通过对于这五个大点的深入阐述,旨在提升产品尺寸质量,减少尺寸偏差和不良问题的发生。

A. 提前预防尺寸偏差1. 建立完善的零件设计流程,包括尺寸设计准则和标准化;2. 进行尺寸可行性分析和系统模拟,确保产品尺寸合理性;3. 增加验证环节,包括样机验证和工艺验证,及时发现和解决尺寸问题;4. 合理选择材料,控制材料的物理性能和尺寸稳定性;5. 引进先进的数字化设计软件,提高设计精度和效率。

B. 加强尺寸测量与控制1. 优化尺寸测量方法,使用高精度和可靠的测量设备;2. 加强工艺参数的监控和控制,确保关键尺寸的稳定性;3. 实施尺寸统计分析,建立控制图和尺寸偏差预警机制;4. 推行尺寸检验的全过程跟踪和记录,实现全面的过程控制;5. 引入自动化尺寸测量设备,提高测量效率和准确度。

C. 定期维护和校准测量设备1. 制定设备维护计划,确保测量设备的正常运行;2. 定期校准测量设备,保持其准确性和可靠性;3. 建立设备追溯体系,追踪和记录设备的维修和校准情况;4. 培训员工正确使用和保养测量设备,提高设备的使用寿命;5. 定期评估和更新测量设备,引入新型设备和技术。

D. 加强员工培训和素质提升1. 制定培训计划,针对尺寸控制和测量技术进行培训;2. 建立员工技能评估体系,促进技能的全面提升;3. 组织员工参与专业技术交流会议和培训课程;4. 建立奖惩机制,激励员工积极参与尺寸质量改善活动;5. 加强团队合作和沟通,提升员工的整体素质和责任心。

E. 建立尺寸不良反馈和改善机制1. 建立尺寸偏差的反馈渠道,及时掌握和处理尺寸不良问题;2. 成立尺寸不良分析小组,深入分析根本原因;3. 制定针对性的改善措施,解决尺寸偏差问题;4. 实施改善计划,并跟踪改善效果;5. 形成尺寸控制和改善的长效机制,持续改进产品尺寸质量。

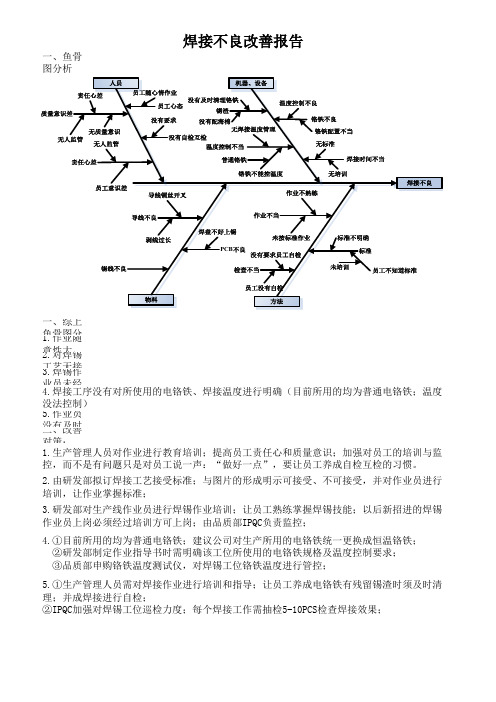

焊接不良改进报告

控,而不是有问题只是对员工说一声:“做好一点”,要让员工养成自检互检的习惯。

2.由研发部拟订焊接工艺接受标准;与图片的形成明示可接受、不可接受,并对作业员进行培训,让作业掌握标准;

3.研发部对生产线作业员进行焊锡作业培训;让员工熟练掌握焊锡技能;以后新招进的焊锡作业员上岗必须经过培训方可上岗;由品质部IPQC负责监控;

4.①目前所用的均为普通电铬铁;建议公司对生产所用的电铬铁统一更换成恒温铬铁;

②研发部制定作业指导书时需明确该工位所使用的电铬铁规格及温度控制要求;

③品质部申购铬铁温度测试仪,对焊锡工位铬铁温度进行管控;

5.①生产管理人员需对焊接作业进行培训和指导;让员工养成电铬铁有残留锡渣时须及时清理;并成焊接进行自检;

②IPQC加强对焊锡工位巡检力度;每个焊接工作需抽检5-10PCS检查焊接效果;

拟定:审核:。

SMT板子不良改善报告

新产品导入按 《钢网制作规范 》执行。

改善项目 A798T钢网验证

镙丝和夹边更换验证。 BGA贴片识别影像技术验证 印刷治具申请 MPM夹边申请 镙丝更换 A800新钢网导入 MPM夹边更换 S880I新钢网导入 钢网开孔数据列入《钢网制作规范》

联合松下厂商改善BGA全球识别影像

责任部门 SMT工艺

max min 差异

连续识别结果

X

Y

-0.006

0.031

-0.009

0.03

0.003

0.001

角度 -180.984 -180.99

0.006

识别影像分析(三)

三。改善对策

改善对策---印刷钢网优化改善

改拼板方式

钢网优化

A798T

1.针对印刷不下锡拉尖比例最高的前三项进行优化钢网开口,同时将钢网厚度由之前 的0.1mm改为0.08mm. 2.优化后的新钢网在11月8日试用。3.将本次验证成果横向展开推行到手机产品,并 将优化数据列入钢网开口规范。

、

U603

印刷良好

备注:印刷拉尖 常会导致过炉短路,少锡造成空焊.

四。真因分析(3)

U1001 制程确认(印刷/贴装/回焊) ➢贴装----炉前确认无异常(未打屏蔽盖前确认)

贴装坐标无偏差.

➢回焊---- 依照锡膏供应商规格,炉温无异常.

炉温曲线:斜坡型: 管制参数 峰值温度, 回焊时间&恒温时间

符合锡膏供应商曲线要求

A798T BGA 连锡空焊不良改善专案

目录

改 善 背 景 真 因 分 析 改 善 对 策 效 果 确 认 改 善 推 广

一。改善背景

新量产机型 不良超高

A798T新量产机型,其中BGA连锡&空焊不良率高,需要进行改善

胶粘性不良改善报告

客户提供不良实物胶粘性不良 Provide customers with bad physical adhesive side

厂内留样实物OK品 The sample of real OK.

QA dept.

712590-56胶粘性不良改善对策

712590-56 adhesive adverse Countermeasures

现将客户提供之产品送于第三方测试EDS,待测试结果回厂后,再更新回复。 Now the products customers to send in the third party test EDS, test results back to the factory, and then update the reply.

二、ROOT CAUSES ANALYSIS

客户反馈712590-56胶粘性不良,我司调查如下: Customer feedback 712590-56 adhesive side, our survey are as follows: a:将客户提供之产品做粘性测试,拉力测试值与同批库存拉力测试值对比如下。(详见以下图1) Customer feedback 712590-56 adhesive side, our survey are as follows: a: will tack test products customers do, pull test value contrast as follows with stock pull test value. (see the following figure 1) b:IQC人员对此款产品胶材原料3M9707(胶批号为3330)进行拉力测试,测试条件为将原材料贴合至 PET上裁成10MM宽度再贴合至钢板上,放置2H后做拉力测试(180度),测试结果均在拉力测试范围 (标准值≥4.1N/10mm)。(详见以下图2) b:IQC personnel to product plastic raw material 3M9707 (glue for 3330 batch) for tensile test, test conditions for raw materials are attached to the PET cut 10MM width is adhered to the plate, place 2H after tensile test (180 degrees), the test results are in tension test range (standard score ≥ 4.1N/10mm). (see the following figure 2)

产品外观不良8d改善报告

产品外观不良8d改善报告> 项目名称:产品外观不良8D改善报告> 编号:XXXXXXX> 日期:XXXX年XX月XX日1. 引言在生产过程中,我们发现产品外观出现不良问题,这不仅给产品品质带来了负面影响,也对公司声誉造成了严重损失。

为了解决这个问题,我们进行了一系列的分析和改进措施,并制定了该8D改善报告。

2. 问题描述我们的产品外观出现不良的情况主要表现为以下几个方面:- 表面有明显划痕- 涂层出现脱落- 颜色不均匀这些问题不仅影响了产品的美观度,更可能导致一些功能上的缺陷,从而影响了产品的可靠性。

3. 根本原因分析通过对问题进行分析和探索,我们发现了造成产品外观不良的根本原因:- 生产设备的不稳定性- 生产工艺的缺陷- 操作人员技术水平不足4. 8D改善措施为了解决问题,我们采取了以下8D改善措施:4.1 D1:建立跨部门团队我们组建了包括生产、质检、工程等多个部门的跨部门团队,以协调和整合各个部门的资源,共同解决问题。

4.2 D2:问题确认和定义我们通过对不良产品进行全面检测和验证,确认了问题的具体表现和范围,并对问题进行了定义,确定了改善的目标。

4.3 D3:制定临时对策为了尽快解决当前的问题,我们采取了一些临时对策,例如进行现场培训和操作规程的修订,以提升操作人员的技术水平,减少不良问题的发生。

4.4 D4:根本原因分析我们通过对生产设备和工艺进行全面的调研和分析,找出了生产设备的不稳定性和生产工艺的缺陷这两个根本原因,并进行了深入的问题追溯。

4.5 D5:制定长期对策基于根本原因的分析,我们制定了长期的对策:- 更新和维护生产设备,确保设备的运行稳定性和效率- 优化生产工艺,改进涂层技术和颜色控制工艺- 加强对操作人员的培训和管理,提升技术水平和责任意识4.6 D6:执行对策我们按照制定的长期对策,进行了一系列的执行行动,包括设备维护、工艺改进和人员培训,以确保改善措施的落地和有效实施。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

検質報告書事故報告書商品不良報告書其他客户接触冷感条纹抱枕、靠垫供应商担当在经过挤胀过程中导致了针洞的发生。

而蓝色是maplecool材料,这个材质是尼龙和铜氨纤维组成,相对牢度较好。

所以没有产生接客人投诉,发现海豚抱枕缝合处有针洞,靠垫上有布疵。

PETER 用途不

良

問

題

不

良

原

因

分

析长

期

対

策提案者主要的原因是:白色部分是100%黏胶纱织造,在针织布产品类中黏胶纱的牢度相对较弱,生产过程中已经使用了最小号的圆头针。

缝制时可能无法发现这一问题,由于海豚抱枕是后塞入内芯,

2、海豚抱枕上的针洞,我们仔细查看了,发生针洞的部位全部是在条纹中白色部分,蓝色部分没有。

品質改善報告書

1、 靠垫上发现的布疵问题,是由于面料在织造时产生,生产过程中没有检验出来而导致。

该情况应该可以避免,是疏忽导致。

上海伊克赛PETER 商品CD

問題発生日商品名

2014/6/10

改善実施日TANAKA FUTON 報告提出日首先由于产品不良,导致客户在使用过程中产生不便和疑惑,我们表示真诚的歉意。

针对问题发生的原因作出以下几点分析:2014/6/21、关于靠垫上织造产生的疵点会在生产过程中严格检验,发现不良品将其剔除。

确保不发生这类问题。

在组织结构存在本质特性的情况下,我们今后会在生产过程中做以下几点改善:

2、在今后开发过程中,尽量避免直接采用100%黏胶的短纤纱线,来杜绝由于其本身特点导致的不良品产生。

3、如果无法避免采用这一材料时,类似海豚抱枕的产品只能做出不可拆卸的式样,即没有内芯,不会在填充过程中挤压导致针洞

4、在成品生产过程中,对商品需要严格检验,杜绝不良品流出。