同方丝印不良8D改善报告

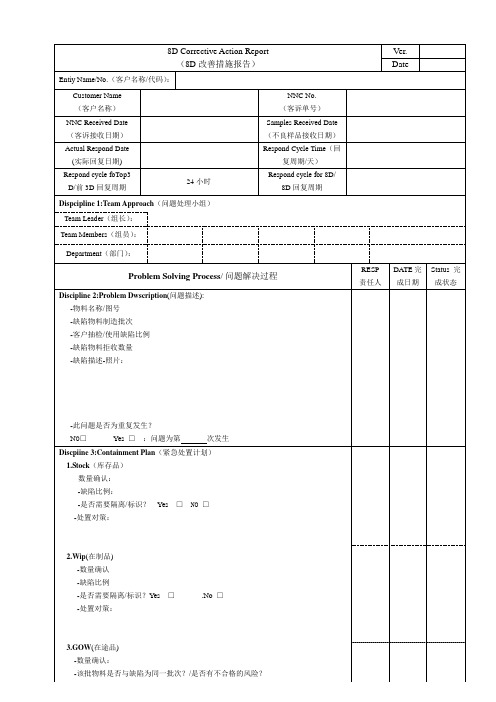

8D改善措施报告

2 .Action plan for similar problems:对类似的问题有改进措施

3.Action followup results:/改进措施跟踪结果:

Discilne 8:If the same problemhappenagain please describeyour reason(如果问题重复发生,请解释原因):

1.How to prevent recurrence?(如何防止再发生)

2. If the action has the risk to cause to the other problems?(改善措施是否会造成其它风险

□Yes□No

-Ifyes,please make action plan:(如果会造成其它问题,请制定改善计划)

Yes□No□

If No,please describ the results:/若改善结果不理想,请具体说明:

-Closed Status(结案状态) □ □

-Closed date(结案日期)

Prepared by(编制):Approved by(批准)

3.Ifneed to detect related process files?是否需要更新相关工艺文件

Yes□no□

-文件更新日期:文件执行日期:

-文件更新部分执行效果及确认/日期:

4.How to detect out?(怎样检查出此不良)

5.How to identify the improvement date?(何时生产的产品为改善后的产品?)

-客户退货品可:退回公司□客房本地报废□委托客户处理□

8D专项质量改善报告模板

8D专项质量改善报告(电源端子板滑丝的质量问题)拟制:审核:批准:日期:****有限公司D1、组建小组:控制器组于****年12月19日针对近一周工程柜在装配过程中出现9例电源端子接线时滑牙问题组建问题处理小组。

D2、问题描述:控制器组员工于****年12月12日—12月18日装配工程柜的过程中共出现9例电源端子接线时端子固定位置滑牙情况。

按每天15台的装配量,一周7天共装配105台,不良数9台,不良率8.5%。

D3、实施及确认暂时性的对策:1、查证装配柜机使用的电钻是否有扭力要求,扭力是否合适;2、查证接线时装配方式有无问题;3、调查接线端子物料是否有更换厂商或使用异常批次器件;4、立即调查生产过程,看生产过程是否出现改变。

D4、原因分析及验证要因首先对暂时性的对策的执行结果进行分析:1、经查证控制柜装配无电钻扭力要求,扭力调整随意性大有不合理扭力情况。

2、控制柜打钉及接线方式为常规状态,针对控制柜的装配方式有改进空间。

3、端子板上的接线端子都是由一家叫****公司提供,近期没接收过品质异常或让步接收的端子,也未更换品牌及厂家,但其质量情况不能确认。

4、调查生产过程,未发现与原来过程有明显区别。

对控制柜的装配过程进行综合分析,分别判断各自环节出现的可能性:基本装配流程为:标准柜前加工→装配标准柜→装配工程柜据查证,装配标准柜时和装配工程柜时都有螺钉打滑情况出现,装配标准柜工序打滑端子钉的数量少,多数打滑端子钉都出在装配工程柜工序。

针对在此过程中,端子板打滑的原因,进行了如下分析,见下图(图一):因果图【图一】哪些因素才是导致电源接线端子滑丝的要求?要因确认调查情况见表一:【表一】要因确认表序号原因分析调查情况是否要因1 装柜人员使用电钻时扭力随意性大;经查证,装配柜机的电钻无扭力要求,员工根据自己习惯的扭力进行作业,调节扭力大时容易导致接线端子滑丝;是2 员工质量意识差;出现多台电源端子滑丝时并未进行反馈;是3 装柜时不专注;有上班说话情况,不注意自己使用电钻的扭力,有导致端子滑丝的现象;是D5、制定永久对策:根据确定的要因,制定对策表如下:D6、执行及验证永久对策:针对上述要因,按对策表执行结果如下:1、工艺人员已确认好合适的装配扭力,所有电钻都已按要求调至9kgf且在扭力调整环上做好记号并完成对工程柜装配员工的宣导工作。

8D改善报告

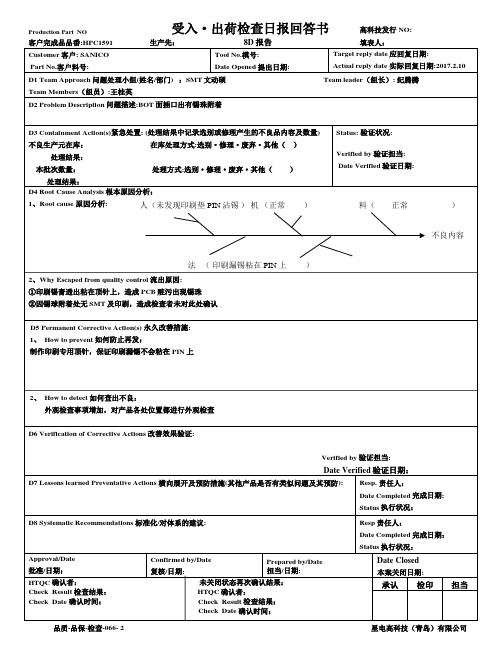

Production Part NO客户完成品品番:HPC1591 受入·出荷检查日报回答书生产先: 8D 报告 高科技发行NO: 填表人:Customer 客户: SANICO Part No.客户料号: Tool No.模号: Date Opened 提出日期:Target reply date 应回复日期:Actual reply date 实际回复日期:2017.2.10D1 Team Approach 问题处理小组(姓名/部门) :SMT 文动硕 Team leader (组长): 纪腾腾Team Members (组员):王桂英D2 Problem Description 问题描述:BOT 面插口出有锡珠附着D3 Containment Action(s)紧急处置: (处理结果中记录选别或修理产生的不良品内容及数量) 不良生产元在库: 在库处理方式:选别·修理·废弃·其他( ) 处理结果:本批次数量: 处理方式:选别·修理·废弃·其他( ) 处理结果:Status: 验证状况:Verified by 验证担当: Date Verified 验证日期:D4 Root Cause Analysis 根本原因分析: 1、Root cause 原因分析:2、Why Escaped from quality control 流出原因: ①印刷锡膏透出粘在顶针上,造成PCB 赃污出现锡珠 ②因锡球附着处无SMT 及印刷,造成检查者未对此处确认D5 Permanent Corrective Action(s) 永久改善措施: 1、 How to prevent 如何防止再发:制作印刷专用顶针,保证印刷漏锡不会粘在PIN 上2、 How to detect 如何查出不良:外观检查事项增加,对产品各处位置都进行外观检查D6 Verification of Corrective Actions 改善效果验证:Verified by 验证担当:Date Verified 验证日期:D7 Lessons learned Preventative Actions 横向展开及预防措施(其他产品是否有类似问题及其预防):Resp. 责任人:Date Completed 完成日期: Status 执行状况:D8 Systematic Recommendations 标准化/对体系的建议:Resp 责任人:Date Completed 完成日期: Status 执行状况:Approval/Date 批准/日期:Confirmed by/Date复核/日期:Prepared by/Date 担当/日期:Date Closed本案关闭日期:HTQC 确认者: 未关闭状态再次确认结果: Check Result 检查结果: HTQC 确认者:Check Date 确认时间: Check Result 检查结果: Check Date 确认时间:承认 检印担当品质-品保-检查-066- 2 星电高科技(青岛)有限公司人(未发现印刷垫PIN 沾锡 ) 机 (正常 ) 料( 正常 )法 ( 印刷漏锡粘在PIN 上 )环( )不良内容不良现象:锡球附着改善方案:增加印刷模具。

8d改善报告范文

8d改善报告范文以下是为您生成的一篇关于“8D 改善报告范文”的作文,尽量满足您的需求,内容可能不够专业和准确,仅供参考。

---#在我们的生产线上,最近出现了一个让人头疼的问题——产品质量出现了波动。

这可把我们整个团队都给急坏了,要知道,质量可是我们的生命线啊!于是,一场轰轰烈烈的 8D 改善行动就此展开。

**一、问题描述**这批产品在质检环节中被发现存在外观瑕疵、尺寸偏差以及性能不稳定等多种问题。

客户那边已经开始抱怨了,说我们的产品影响了他们的生产进度,这压力可真是山大呀!就拿外观瑕疵来说吧,有的产品表面有明显的划痕,就像是被小猫小狗抓过一样;还有的产品颜色不均匀,一块深一块浅的,看起来特别别扭。

尺寸偏差也很让人头疼,本该是标准的长度和宽度,结果有的大了一圈,有的小了一截,这怎么能行呢?性能方面就更不用说了,部分产品在测试的时候,一会儿正常,一会儿又出故障,简直就像个任性的小孩子,让人捉摸不透。

**二、小组成立**为了解决这个问题,我们迅速成立了 8D 改善小组。

小组里有生产线上的工人师傅老张、老李,有负责质量检测的小王,有技术部门的专家刘工,还有我这个负责统筹协调的小组长。

大家虽然来自不同的岗位,但都怀着一颗要把问题解决的心,聚到了一起。

老张是个经验丰富的老师傅,平时话不多,但一说起生产的事儿,那可是头头是道。

老李呢,干活儿特别麻利,而且点子多。

小王虽然年轻,但工作认真负责,眼睛里容不得一点沙子。

刘工就更不用说了,技术方面的权威,大家都对他充满了期待。

**三、临时措施**在找到根本原因之前,我们先采取了一些临时措施,尽量减少问题的影响。

首先,对已经生产出来的有问题的产品进行隔离,防止它们混入合格品中。

然后,加强了质检的频率和力度,确保每一个出厂的产品都经过严格的检验。

同时,通知客户我们正在积极解决问题,并承诺会尽快给出一个满意的解决方案。

这期间可真是忙得脚不沾地啊!小王每天都在质检室里加班加点,眼睛都快看花了。

8D改善报告

善 措 施 報 告

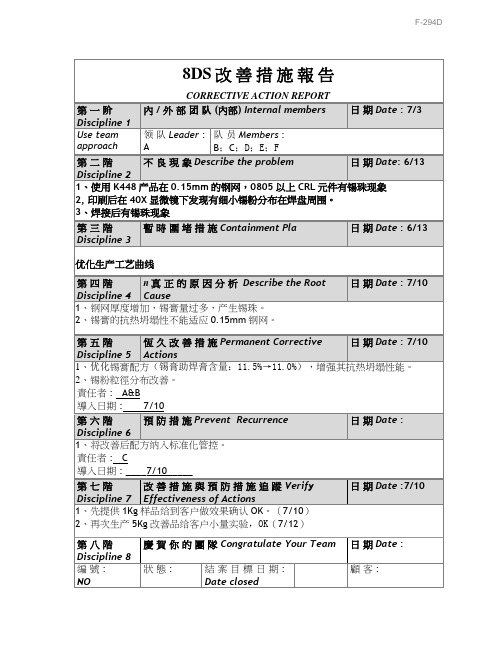

第一阶 Discipline 1 Use team approach CORRECTIVE ACTION REPORT 內 / 外 部 团 队 (內部) Internal members 领 队 Leader : 队 员 Members : A B;C;D;E;F 不 良 現 象 Describe the problem 日 期 Date : 7/3

优化生产工艺曲线 第四階 n 真 正 的 原 因 分 析 Describe the Root Discipline 4 Cause 1、钢网厚度增加,锡膏量过多,产生锡珠。 2、锡膏的抗热坍塌性不能适应 0.15mm 钢网。 日 期 Date : 7/10

第五階 恆 久 改 善 措 施 Permanent Corrective 日 期 Date : 7/10 Discipline 5 Actions 1、优化锡膏配方(锡膏助焊膏含量:11.5%→11.0%),增强其抗热坍塌性能。 2、锡粉粒徑分布改善。 責任者 : A&B 導入日期 : 7/10 第六階 預 防 措 施 Prevent Recurrence 日 期 Date : Discipline 6 1、将改善后配方纳入标准化管控。 責任者 : C 導入日期 : ____7/10_____ 第七階 改 善 措 施 與 預 防 措 施 追 蹤 Verify Discipline 7 Effectiveness of Actions 1、先提供 1Kg 样品给到客户做效果确认 OK。(7/10) 2、再次生产 5Kg 改善品给客户小量实验,OK(7/12) 第八階 Discipline 8 編號: NO 慶 賀 你 的 團 隊 Congratulate Your Team 狀態: 結案目標日期: Date closed 日 期 Date :7/10

外观不良8D报告

外观不良8D报告一、问题描述产品外观出现了不良现象,主要表现为颜色不均匀、刮痕、气泡等情况。

这些问题严重影响了产品质量,降低了产品的外观美观度和整体质量水平,给企业形象和市场竞争力带来了严重影响。

二、问题分析(1)颜色不均匀:可能是生产过程中,染色涂料的混合比例不准确或不均匀导致。

(2)刮痕:可能是在运输过程中,产品与其他物品摩擦导致。

(3)气泡:可能是在涂料施工过程中,没有进行适当的排气处理导致。

三、原因分析(1)颜色不均匀的原因:a.生产设备中染色涂料混合比例不准确或不均匀。

b.染色涂料的质量不达标,导致颜色不均匀。

c.生产过程中,对染色涂料的搅拌不足,使得颜色不均匀。

(2)刮痕的原因:a.在产品包装过程中,未采取合适的保护措施。

b.运输过程中,没有进行足够的防护,导致产品与其他物品发生摩擦。

c.运输工具的振动导致产品互相摩擦。

(3)气泡的原因:a.在涂料施工过程中,没有进行适当的排气处理。

b.生产设备或施工工具存在漏气现象。

c.产品表面存在物质粘附导致气泡形成。

四、纠正措施(1)颜色不均匀的纠正措施:a.加强生产设备的维护和保养,确保染色涂料混合比例准确。

b.严格控制染色涂料的质量,确保颜色均匀。

c.生产过程中加强对染色涂料的搅拌,确保颜色均匀。

(2)刮痕的纠正措施:a.在产品包装过程中,采取合适的保护措施,如使用海绵垫等。

b.在运输过程中,设置足够的防护,避免产品与其他物品发生摩擦。

c.选择合适的运输工具,减少运输振动。

(3)气泡的纠正措施:a.在涂料施工过程中,加强排气处理,确保涂料表面无气泡。

b.定期检查生产设备和施工工具,确保没有漏气现象。

c.减少产品表面的物质粘附,避免气泡形成。

五、预防措施(1)加强生产设备维护和保养,确保生产设备正常运行。

(2)建立严格的质量控制体系,确保产品质量稳定。

(3)加强员工培训,提高员工对外观问题的识别和解决能力。

(4)与供应商建立良好的合作关系,确保原材料的质量稳定。

同方丝印不良8D改善报告

主题Caption 遥控器丝印字体不良*13PCS.供应商Supplier深圳金星精密技术有限公司客户Customer 沈阳同方物料编号S/N845-052-03B05/SY14008金星报告编号编号:B-QC-S-007CAP001第几次RO1成立小组Form theTeam张廷相、李冉、何奇祥、冯长庚、黄小燕,张家全,张昌南,张升东问题描述Problem description(5W2H) 1.When发生时间:2014年04月23日2.Where地点: 沈阳同方3.Who当事人: 金星生产部/品质部4.What问题主要内容: 同方客户在检验时发现遥控器不良(丝印字体模糊)占*13PCS.5.Why为何发生:1.面壳材料丝印来料问题;2.生产落机时漏检导致不良品流入客户。

6.How现时状态:遥控器不良问题,已确认属实;客户要求派人返工并提供改善报告。

过渡措施Containmen t action 1.Implementation of the actions/措施实施:1.培训生产线所有作业员,按照客户标准及作业标准书进行作业,IQPC进行巡检监督;发现不符合要求的工序立即纠正处理;2.生产QC在全检时特别留意外观丝印不良问题,由原来的两人检查丝印现增加到3人全检在经QC全检合格后方可流入下一道工序。

3.OQC将此类问题列入重点管控项目,重点检验,杜绝不良品流入客户。

2.Verification of the actions/结果确认:对25/4日生产1000PCS品质部进行确认全检1000PCS没有发现丝印不良,以上效果确认有效,可按此规定执行。

Rootcause 根本原因(4M1E) 寻找真正原因/Root causes find out:1.人(M):新进QC人员没有做重点培训,品质意识不足及QC漏检导致。

2.机(M);3.料(M):机壳来料丝印不良,品质员没有严格把好关导致。

4.法(M): 管理员监管不到位人为疏忽导致。

8D改善报告(填写案例)

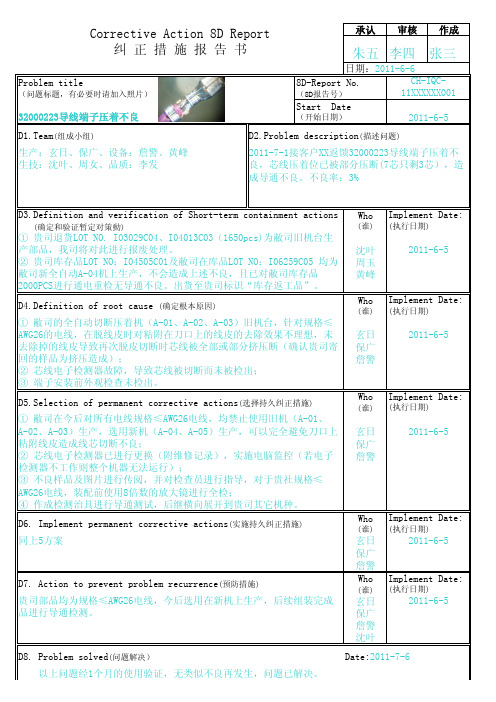

承认审核作成朱五李四张三Who(谁)沈叶周玉黄峰Who(谁)玄日保广詹警Who(谁)玄日保广詹警Who(谁)玄日保广詹警Who(谁)玄日保广詹警沈叶① 敝司在今后对所有电线规格≤AWG26电线,均禁止使用旧机(A-01、A-02、A-03)生产,选用新机(A-04、A-05)生产,可以完全避免刀口上粘附线皮造成线芯切断不良;2011-6-5日期:2011-6-6Corrective Action 8D Report纠 正 措 施 报 告 书Problem title(问题标题,有必要时请加入照片)32000223导线端子压着不良8D-Report No.(8D报告号)Start Date(开始日期)CH-IQC-11XXXXXX0012011-6-5Implement Date:(执行日期)2011-6-5敝司新全自动A-04机上生产,不会造成上述不良,且已对敝司库存品Implement Date:(执行日期)2011-6-5 2000PCS进行通电重检无导通不良。

出货至贵司标识“库存返工品”。

① 敝司的全自动切断压着机(A-01、A-02、A-03)旧机台,针对规格≤回的样品为挤压造成);Implement Date:(执行日期)② 芯线电子检测器已进行更换(附维修记录),实施电脑监控(若电子检测器不工作则整个机器无法运行);③ 不良样品及图片进行传阅,并对检查员进行指导,对于贵社规格≤④ 作成检测治具进行导通测试,后继横向展开到贵司其它机种。

AWG26电线,装配前使用8倍数的放大镜进行全检;2011-6-5Implement Date:(执行日期)2011-6-5Implement Date:(执行日期)D7. Action to prevent problem recurrence(预防措施)贵司部品均为规格≤AWG26电线,今后选用在新机上生产,后续组装完成品进行导通检测。

生技:沈叶、周女、品质:李发良,芯线压着位已被部分压断(7芯只剩3芯),造D6. Implement permanent corrective actions(实施持久纠正措施)同上5方案成导通不良。

印刷不良8d改善报告

印刷不良8d改善报告印刷过程中的“8d”即 eight- hour,指的是在印前的前期设计、工艺制作和生产控制这三个阶段内对品质有着同等重要性。

“8d”原则意味着全员参与,持续改善,其关键点就在于质量管理体系。

只有把8d 原则真正融入到每一位员工心里,才能从根本上解决不良,保证品质。

常言道:细节决定成败,如果连小事都做不好,那么大事也很难办得好。

而我们公司却恰恰相反,因为没有严格按照8d 原则来执行,导致了多次客户投诉。

比如说,当时由于某些特殊情况,需要加班赶货,但是又怕耽误交货日期,所以就安排几名员工留下来加班,可谁知他们竟然玩起了手机游戏!还美其名曰“集思广益”?这种低级错误怎么能犯呢?更何况是在客户面前?后来被领导发现了,批评教育了一番,并且扣除了绩效奖金。

虽然最终没有造成什么损失,但是给人感觉非常糟糕,毕竟这样的例子太少见了。

再者,当天晚上值夜班的两名员工,居然睡得跟死猪似的,鼾声震耳欲聋……这件事让我深刻地认识到,无论你承担任务多么艰巨,或者遇到多么困难的局面,首先应该考虑的是自己的职责范围,尽力去完成它;至于别人的事儿,哪怕是芝麻绿豆般的小事,也必须放在第二位。

这样既显示了自身的素养,又提高了团队协作精神,使整个团队形成合力,共同进步。

总结经验教训,吸取教训,避免类似事故再度发生。

企业之所以会出现问题,往往是因为缺乏强烈的危机意识,抱着侥幸心态,希望通过走捷径来获得利润。

殊不知,越是简单容易的方法,越容易被忽视,越容易引起注意,失败的概率也就越大。

就拿质量管理来说吧,如果各部门还抱着逃避的心态,推三阻四,有意无意中就给我们出了一道窄门,当我们举起鞭子向它的时候,它就狠狠地打在我们的屁股上。

就像老子所讲“常无欲,以观其妙;常有欲,以观其徼”。

总而言之,我们不能容忍微小的、低级的错误和失误继续发生。

只有摒弃不良,轻装上阵,“8d”才会让印刷品质更加精细,让品质文化更加深刻贯彻。

品质改善8d报告范文客户投诉了那个8D报告写

品质改善8d报告范文客户投诉了那个8D报告写当我们碰到一个问题时,往往事发突然而不知所措,例如客诉、生产品质突然出现异常等等。

针对这样的事情,一些有经验的人研究了一套逻辑方法,把处理问题的步骤归纳成8个原则(8 Discipline),使工程人员能清楚的知道一步步该作什么。

经过这样的步骤,问题的处理及解决通常较圆满,使用8D解决问题的工程人员亦会渐渐感觉工程实力不断增长,因此8D方法很快就在工业界中广泛流传,例如PAQ己把8D作为解决问题的标准程序。

以下就针对8D的每一步骤作一说明:8D的前置步骤: 当问题发生时,先保持冷静,并且尽你所能紧急补救,使损失降到最低。

例如先将客户手中可能有问题的零件换回,以防止其断线等事态之扩大,同时把※※发生的经过细节尽可能收集齐全。

D1-第一步骤: 建立解决问题小组若问题无法独立解决,通知你认为有关的人员组成团队。

团队的成员必需有能力执行,例如调整机器或懂得改变制程条件,或能指挥作筛选等。

D2-第二步骤: 描述问题向团队说明何时、何地、发生了什么事、严重程度、目前状态、如何紧急处理、以及展示照片和收集到的证物。

想象你是FBI的办案人员,将证物、细节描述越清楚,团队解决问题将越快。

D3-第三步骤: 执行暂时对策若 ___还未找到,暂时用什么方法可以最快地防止问题?如全检、筛选、将自动改为手动、库存清查等。

暂时对策决定后,即立刻交由团队成员带回执行。

D4-第四步骤: 找出问题 ___找问题 ___时,最好不要盲目地动手改变目前的生产状态,先动动脑。

您第一件事是要先观察、分析、比较。

列出您所知道的所有生产条件(即鱼骨图),逐一观察,看看是否有些条件走样,还是最近有些什么异动?换了夹具吗?换了作业员?换了供应商?换了运输商?修过电源供应器?流程改过? 或比较良品与不良品的检查结果,看看那个数据有很大的差?,尺寸?重量?电压值?C※※?耐电压?等等不良的发生,总是有原因,资料分析常常可以看出蛛丝马迹。

8D改善报告范文

8D改善报告范文一、引言8D改善法是一种全面系统的质量改进方法,通过八个步骤的循环反馈和持续改进,帮助企业解决问题和提高效率。

本报告将介绍我在执行8D改善过程中所遇到的问题和改进措施。

二、背景在上个季度的质量分析中,我所负责的产品出现了较高的不合格率。

经过深入调查和分析,我确定了问题的性质和原因,并采取了8D改善法来解决这些问题。

三、8D改善步骤1.成立团队:我组建了一个由各部门的专家组成的改善小组,包括生产、质量、工程等部门的成员。

2.描述问题:我们仔细分析了问题的性质、出现的频率和影响范围,并制定了一个详细的问题描述。

3.立即行动:我们采取了紧急措施,包括停机检查,对原材料和生产设备进行全面检测和整理等,以防止问题进一步扩大。

4.确定根本原因:通过对问题的原因进行深入调查和分析,我们确认了生产设备的故障和操作员的技术技能不足是导致问题的根本原因。

5.提出纠正措施:我们采取了多个纠正措施,包括修复设备,提高操作员的培训和技能水平,实施严格的工艺控制等。

6.核实效果:我们对纠正措施进行了实施和监控,并定期进行效果核实,确保问题得到解决和改进。

7.预防措施:为了预防类似问题的再次发生,我们对相关流程和设备进行了改进和优化,并增加了更严格的质量控制措施。

8.应用经验:我们总结了改善过程中的经验教训,并将其应用到其他产品和工艺中,以促进整个企业的质量改进。

四、改善效果通过以上的改善措施,我们有效地降低了不合格率,并提高了产品的质量和交付能力。

原本每天都有几批次不合格产品,现在已经几乎没有不合格产品的产生了。

此外,员工的工作效率也有了明显的提升,避免了因处理不合格产品而浪费的时间和资源。

五、改善经验在执行8D改善过程中,我们总结了以下几点经验,希望能对其他企业的改善工作有所帮助:1.团队合作:组建一个多部门的改善小组,充分利用每个成员的专业知识和经验,共同解决问题。

2.快速行动:问题一旦发现,应立即采取紧急措施,避免问题进一步扩大或恶化。

印刷色差8d报告完整版范文

印刷色差8d报告完整版范文引言色彩在印刷和出版领域扮演着至关重要的角色。

无论是书籍的封面设计,还是杂志的广告页,准确的色彩再现都是制作精美印刷品的关键因素。

然而,在实际生产过程中,由于多种原因,印刷色彩与原始设计文件存在一定差异是难以完全避免的。

这种色差现象被统称为"印刷色差"。

本报告将探讨印刷色差的成因、影响以及解决方案,为印刷从业者提供全面的指导和建议。

主体部分1. 印刷色差的主要原因造成印刷色差的原因错综复杂,主要包括以下几个方面:) 设备差异不同厂家、型号的打印机在重现色彩时会存在一定偏差。

此外,打印机的使用年限、维护状况也会影响色彩还原的准确性。

) 介质差异纸张的材质、颜色、光泽度等属性会对印刷效果产生影响。

例如,在相同的打印设置下,用铜版纸和胶版纸印刷的结果会有所不同。

) 环境差异温度、湿度、光线等环境因素的变化会引起印刷色彩的偏移。

在不同的生产车间,色差现象会更加明显。

) 人为操作差异印刷工人对机器的设置、调试以及后期的人工修饰等操作,都可能导致印刷色差的发生。

2. 印刷色差的影响印刷色差不仅会影响最终成品的视觉效果,还可能对企业的品牌形象、营销策略等造成负面影响。

具体来说:) 视觉体验受损色彩失真会破坏设计师原先的构思,降低印刷品的美学价值和观赏性。

) 信息传达受阻在包装印刷中,色差会干扰产品的识别度,影响营销信息的有效传播。

) 品牌形象遭损对于重视(视觉识别)系统的企业而言,色差会削弱品牌在视觉层面的统一性和专业性。

3. 解决印刷色差的策略为了尽量减小印刷色差,行业内通常采取以下对策:) 标准化色彩管理通过建立统一的色彩工作流程,并使用行业标准的(国际色彩联盟)色彩配置文件,在设计源文件和打印输出之间建立"色彩桥梁"。

) 定期校准设备对打印机、显示器等设备进行定期校准和维护,确保色彩再现的一致性。

) 控制环境变量在印刷车间内安装恒温恒湿设备,并使用标准光源,将环境因素对色彩的影响降至最低。

不良分析报告-8D-改善报告-

项目编号: 分析日期: 小组人员:

版本:R3

版本修订说明

版本 日期 修订者

修订说明

R1

12/2/10

ymz

R2

12/25/10

ymz

R3

8/18/11

YMZ

1.客诉开始进行第一次分析。

1.新识别不良 1.接到客户投诉,立即电话联系客户 2.增加问题发生的地点和反馈预防措施

Page 13

提供完整整改报告

把分析报告转换成8D格式或客户指定格式给到客 户。

1.每次沟通后要把进度邮件给到客户。 2.预防措施完成前,把样品给到客户确认。 3.把整改报告整理成8D格式给客户时,不可遗漏: 原因分析时的测试数据, 改善措施的关联图片, 验证报告&实验测试报告, 图纸,SIP,SOP等过程支持资料。

Confidential

Page 14

联系人 联系方式 沟通的内容 达成的共识 双方分歧点 下次沟通时间

第四次电话沟通

样品验证是否可以();批量交货()

Confidential

Page 15

Page 2

处理流程

1

接到客户投诉 /异常问题

确认不良现象 、比率,图片

电话和客 户沟通

2 隔离库存、wip

、供应商、客户

确定不良数量 及处理办法

确定短期措施(满 足客户需求)

3

原因分析

根本原因及改 善措施

结果验证计划

4 验证报告&实验

测试报告

合格样品 / 预 防措施

电话和客 户沟通

Confidential

本原因

备注

1

2 3 4 5

Confidential

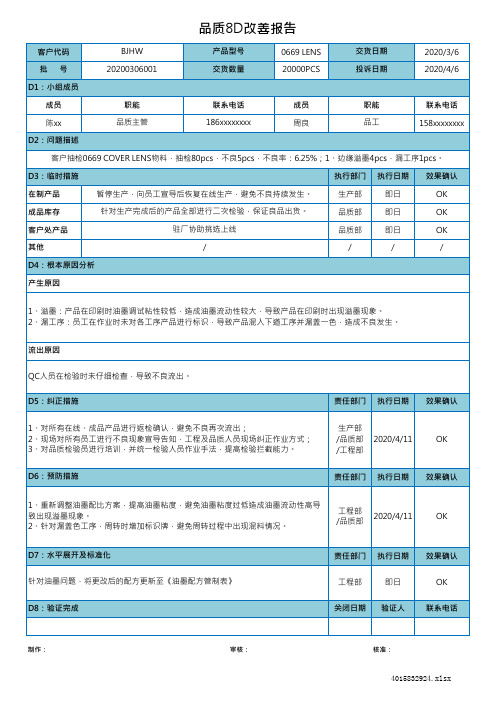

品质8D改善报告模板(带内容)

客户代码

BJHW

产品型号

0669 LENS

交货日期

2020/3/6

批号

20200306001

交货数量

20000PCS

投诉日期

2020/4/6

D1:小组成员

成员

职能

联系电话

成员

职能

联系电话

陈xx

品质主管

186xxxxxxxx

周良

品工

158xxxxxxxx

D2:问题描述

客户抽检0669 COVER LENS物料,抽检80pcs,不良5pcs,不良率:6.25%;1、边缘溢墨4pcs,漏工序1pcs。

流出原因

QC人员在检验时未仔细检查,导致不良流出。 D5:纠正措施

责任部门 执行日期 效果确认

1、对所有在线、成品产品进行返检确认,避免不良再次流出;

生产部

2、现场对所有员工进行不良现象宣导告知,工程及品质人员现场纠正作业方式;

/品质部 2020/4/11

OK

3、对品质检验员进行培训,并统一检验人员作业手法,提高检验拦截能力。

/工程部

D6:预防措施

责任部门 执行日期 效果确认

1、重新调整油墨配比方案,提高油墨粘度,避免油墨粘度过低造成油墨流动性高导

致出现溢墨现象。 2、针对漏盖色工序,周转时增加标识牌,避免周转过程中出现混料情况。

工程部 /品质部

2020/4/11

OK

D7:水平展开及标准化 针对油墨问题,将更改后的配方更新至《油墨配方管制表》 D8:验证完成

责任部门 执行日期 效果确认

工程部

即日

OK

关闭日期 验证人

联系电话

制作:

不良分析报告-8D-改善报告-

页码

Confidential

Page 2

处理流程

接到客户投诉 /异常问题 确认不良现象 、比率,图片 电话和客 户沟通

1

2小时内完成 小时内完成

隔离库存、wip 、供应商、客户 确定不良数量 及处理办法 确定短期措施(满 足客户需求) 电话和客 户沟通

2

4小时内完成 小时内完成 3

原因分析 根本原因及改 善措施 结果验证计划 电话和客 户沟通

不良分析改善报告

项目编号: 项目编号: 分析日期: 分析日期: 小组人员: 小组人员:

版本: 版本: R3

版本修订说明

版本

R1 R2 R3

日期

12/2/10 12/25/10 8/18/11

修订者

ymz ymz YMZ

修订说明

1.客诉开始进行第一次分析。 1.新识别不良 1.接到客户投诉,立即电话联系客户 2.增加问题发生的地点和反馈的人

第三次电话沟通

联系人 联系方式 沟通的内容 达成的共识 双方分歧点 下次沟通时间

Confidential

Pag验证报告 实验测试报告

Confidential

Page 12

预防措施

供应商SOP更改内 更改内 供应商 容 供应商SIP更改内 更改内 供应商 容 公司图纸更改内容

Confidential

Page 5

临时措施

数量 供应商 WIP 库存 已经出货 不良品检 测方法 不良品分 选方法 处理方法

Confidential

Page 6

第二次电话沟通

联系人 联系方式 沟通的内容 达成的共识 双方分歧点 下次沟通时间

Confidential

Page 7

8D质量整改报告模板

项目名称责任单位项目来源整改级别成立日期项目组长8D 质量改进报告单位日期1D:成立小组1、成立时间:2、人员分工:序号姓名组内职务所在部门公司职务联系电话组内工作分工1组长公司办项目组织、协调、推进2组员技术部技术支持3组员质量部改善措施监督执行4组员质量部实物质量跟踪验证5组员生产部生产组织协调6组员生产部相关措施落实7组员采购部物资协调8组员销售部与主机厂协调、市场跟踪验证3、实施计划:3.1项目计划项目8D 节点完成时间名称1D成立小3D 制定临4D 根本原5D 制定措6D 永久措7D 预防8D 改善总故障2D项目问组/ 制定模式题说明时措施因分析施并验证施措施结工作计划3.2 工作计划序号工作内容实施要求完成时间责任人备注1成立项目小组召开项目小组启动会议,明确职责要求及项目计划进度。

2原因分析根据主机厂反馈,3制定临时措施制定临时措施并实施采用因果图整理可能原因,并对可4根本原因分析能原因进行逐一确认,查明影响主要原因5制定措施并验证针对要因,制定整改措施,并对效果验证6制定永久措施对有效措施进行标准化7制定预防措施制定预防措施8总结本次整改的结果、经验,为后改善总结序其他产品的质量改进提供参考2D:问题说明1、特性失效模式分析:备序号特性失效模式控制要素控制要求注12、市场表现:对产品市场主流情况进行描述3、生产表现:4、改进目标:现状:目标3D:临时措施序号措施责任人完成时间验证情况152344D:根本原因从人、机、料、法、环、测进行分析(鱼刺图):法测表面淬火工艺合理检测手段健全金相切割机夹紧装置失效金相检测人员未按工艺切割检测面操作不当设备维护问题调质后中杆未感应器验证缺进行机械加工未按工艺要求对新换乏有效监督去除脱碳层感应器验证未明确感应器验证要求人机料2、可能因素分析 :要因(关键因子)标识为“●”、非要因标识为“○”方序重要备注可能因素分析、试验、确认过程面号度人1○机2●料3●法4●测5●5D:制定措施并验证1、实施计划:R 部层深浅和脱碳层深要因序号改进内容整改措施及要求完成时间责任人(关键因子)1232、措施早期验证:序评验证备整改措施及要求验证情况号价人注1234综上分析:3、市场处理方案: 6D:永久措施序号要因(关键因子)永久性措施1237D:预防措施类别预防措施具体要求责任部门对本项目的预防措施对同类产品及新产品的预防措施8D:总结激励项目名称项目来源成立日期8D 组长一、项目完成情况确认二、下一步工作要求及安排三、项目激励情况8D责任单位整改级别8D 实施日期组长:日期:。

产品外观不良8d改善报告

产品外观不良8d改善报告> 项目名称:产品外观不良8D改善报告> 编号:XXXXXXX> 日期:XXXX年XX月XX日1. 引言在生产过程中,我们发现产品外观出现不良问题,这不仅给产品品质带来了负面影响,也对公司声誉造成了严重损失。

为了解决这个问题,我们进行了一系列的分析和改进措施,并制定了该8D改善报告。

2. 问题描述我们的产品外观出现不良的情况主要表现为以下几个方面:- 表面有明显划痕- 涂层出现脱落- 颜色不均匀这些问题不仅影响了产品的美观度,更可能导致一些功能上的缺陷,从而影响了产品的可靠性。

3. 根本原因分析通过对问题进行分析和探索,我们发现了造成产品外观不良的根本原因:- 生产设备的不稳定性- 生产工艺的缺陷- 操作人员技术水平不足4. 8D改善措施为了解决问题,我们采取了以下8D改善措施:4.1 D1:建立跨部门团队我们组建了包括生产、质检、工程等多个部门的跨部门团队,以协调和整合各个部门的资源,共同解决问题。

4.2 D2:问题确认和定义我们通过对不良产品进行全面检测和验证,确认了问题的具体表现和范围,并对问题进行了定义,确定了改善的目标。

4.3 D3:制定临时对策为了尽快解决当前的问题,我们采取了一些临时对策,例如进行现场培训和操作规程的修订,以提升操作人员的技术水平,减少不良问题的发生。

4.4 D4:根本原因分析我们通过对生产设备和工艺进行全面的调研和分析,找出了生产设备的不稳定性和生产工艺的缺陷这两个根本原因,并进行了深入的问题追溯。

4.5 D5:制定长期对策基于根本原因的分析,我们制定了长期的对策:- 更新和维护生产设备,确保设备的运行稳定性和效率- 优化生产工艺,改进涂层技术和颜色控制工艺- 加强对操作人员的培训和管理,提升技术水平和责任意识4.6 D6:执行对策我们按照制定的长期对策,进行了一系列的执行行动,包括设备维护、工艺改进和人员培训,以确保改善措施的落地和有效实施。

丝印部12月份8D报告

料 人

环

丝印百格掉油

机

法

• 原因分析一(人)操作问题 • 1:此工序,安排换人操作,试验10片可 以排除本工序不良。 • 2:见此图:

百格OK图

• 原因分析二(机) • 1:机台:按正常印刷50片烘烤150度10 分钟产品合格。此工序无异常

标准 SOPH

实际烘 烤温度 产品测 试效果

• • • • •

原因分析三(料) 此项出现问题可能性很大, 1:油墨存放时间过长,导致过期 2; 油墨搅拌不均匀。 3:固化剂比例不够。

• 原因分析四(法) • 1:人员作业方法。经试验,30片网版 安装高底无异常 • 2:可以排除此工序问题

• 原因分析五(环) • 1 车源自湿度过高 • 2 试验产品100无异常检验合格

• 永久措施:七 • 1:标准SOP增加检验来料合格日期,及 有效期 • 2:仓库做到油墨先进先出管控 • 3:试验在新油开罐前,首件确认后在大 量生产

• • • •

标准化:八 1:以上异常添加SOP标准化 2:生产严格按照标准作业 3:此异常部门做为重点管控项目

丝印部12月-8D报告

报告人:周卫

制作:周卫 副总审核:

经理审核: 总经办审核:

一改善小组成员

部门

丝印部 丝印部 品质部 包装部

姓名

周卫 (组长) 周雪芳 方主管 王高丽

执行任务

本次改善的总担当,相关单位的协调,进度 跟踪。 协助对部门不良原因分析及改善执行。 制程品质改善效果跟进确认 包装制品的隔离,做好预防工作

计划部

杨柳

与市场沟通,负责安排良品与客户换货处理。

一问题描述: 1:2012年12月12日现场品质抽检发现丝印 镜面银百格掉油,当班生产数量 5000PCS其中不良比率20% 不良现状见以下图片

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

主题Caption 遥控器丝印字体不良*13PCS.

供应商

Suppli

er

深圳金星精密技术有限公司

客户Customer 沈阳同方

物料编号

S/N

845-052-03B05/SY14008

金星报告编号

编号:

B-QC-S-007

CAP001

第几次

RO

1

成立小组

Form the

Team

张廷相、李冉、何奇祥、冯长庚、黄小燕,张家全,张昌南,张升东

问题描述Problem descriptio

n

(5W2H) 1.When发生时间:2014年04月23日

2.Where地点: 沈阳同方

3.Who当事人: 金星生产部/品质部

4.What问题主要内容: 同方客户在检验时发现遥控器不良(丝印字体模糊)占*13PCS.

5.Why为何发生:1.面壳材料丝印来料问题;2.生产落机时漏检导致不良品流入客户。

6.How现时状态:遥控器不良问题,已确认属实;客户要求派人返工并提供改善报告。

过渡措施Containmen t action 1.Implementation of the actions/措施实施:

1.培训生产线所有作业员,按照客户标准及作业标准书进行作业,IQPC进行巡检监督;发现不符合要求的工序立即纠正处理;

2.生产QC在全检时特别留意外观丝印不良问题,由原来的两人检查丝印现增加到3人全检在经QC全检合格后方可流入下一道工序。

3.OQC将此类问题列入重点管控项目,重点检验,杜绝不良品流入客户。

2.Verification of the actions/结果确认:对25/4日生产1000PCS品质部进行确认全检1000PCS没有发现丝印不良,以上效果确认有效,可按此规定执行。

Rootcause 根本原因(4M1E) 寻找真正原因/Root causes find out:

1.人(M):新进QC人员没有做重点培训,品质意识不足及QC漏检导致。

2.机(M);

3.料(M):机壳来料丝印不良,品质员没有严格把好关导致。

4.法(M): 管理员监管不到位人为疏忽导致。

5.环(E):

纠正措施Corrective action 1.Implementation of the actions/措施实施:

A、丝印问题,我们已召集生产/品质/供应商召开品质检讨会议,制定对策,要求IQC严格控制供应商来料品质,对供应商丝印来料连续5批进行加严检查,杜绝不良品流入生产线,定期召开供应商品质检讨会议,使其品质与本公司品质同步;B.IPQC对生产制程作重点管控丝印不良问题,要求生产线做好自检互检工作,同时加强IPOQC巡检力度由原来的一小时须经一次更正为30分钟巡检一次,C.OQC 将丝印问题列入重点检查项目,加严抽检,外观有原来的0.65更改为0.4收货水准;D.加强供应商管理,控制来料品质。

2.Verification of the actions/结果确认:对25/04日生产的成品进行确认结果措施效果有效。

控制Control 纠正方案固化:按以上纠正措施执行.

1.加强作业员的培训教育,将不良品进行现场培训宣导,提高全员品质意识。

2.管理员现场巡查控制,有问题马上制止,IPQC加严重点工位的管控;

3.OQC将此类丝印问题列为重

点检查控制项目。

深圳金星精密技术有限公司

预防措施

Preventive

action

预防措施:

1.控制供应商来料品质,要求生产线做好自检互检工作;

2.IPQC加严生产制程的品质管控。

3.OQC将外观缺

陷列入重点管理。

闭环

Close

out

闭环(结果、经验的交流与确认)

处理者:张升东李冉审批:张廷相 2014.04.15

客户工程师

确认

Skyworth

Engineer to

confirm

确认员:审核:

领导批示

leadership

Instructio

ns

签名:日期:。