元器件虚焊对策报告_8D报告案例

8D报告以及案例分析

2018-3-17

2018-3-17

14

案例:冲件无箭头标 示改善对策

15

一. 问题点

11/23’00 发现产品上完全没有箭头标示之不良 品104/22,680=0.45%.

箭头标示ห้องสมุดไป่ตู้k

箭头未冲出NG

16

二. 原因分析:

2.1 查最近冲压修模记录发现, 11/14,2k曾因箭头模糊而将冲子 高度垫高0.03mm. 确认冲子的字模设计高度为0.10mm, (如下 图,spec 0.10+/-0.05mm), 目前已磨损至0.07mm. 对应生产出来 的字模高度亦由原来的0.06mm降至0.03mm.故当冲压换料或调 机时, 以手动方式送料, 此时冲子可能无法完全压到下死点, 因 此即会有箭头未冲出之零件产生. 2.2 又换料&调机未列入初件管制. 装配段亦未将此点列为检 验重点100%检验, 故导致无箭头标示之产品未发现流出.

6

D3:紧急对策

• 应在口头或书面通知供货商后24小时内答复. • 立即执行线上品,库存品,在途品及客户段之紧 急处理对策. • 以5W1H说明目前你如何控制该项不良,同时防 止上述不良品再度流入客户手中. • 嫌疑品可由制造日期,批号等作判别. • 应评估紧急对策是否有效区分嫌疑品. • 可以继续生产吗 ? 是否先停机 ? • 在制品管制 - 标示, 隔离 . • 库存品管制

• 将采取何种措施以防止再发. • 说明内部或/及外部系统应作何种变更以防止再 发. • 制程FMEA是否已检讨并修正. • 永久对策是否在别的地方也适用?那些地方也 适用(横向展开)? • 标准化? 所有相关标准书或系统文件是否已修 正并实施. • 预防对策目标完成日期为何?

不通电(虚焊)不良 8D报告

No. 永久对策

责任人 完成时间

1 对策执行中,效果后续IPQC持续监督。

涂杨威 2013.1 1.16

D6:永久对D策7的预实防施再及发跟生踪 (标准化)

(Implementation & Validation of PCA )

No. 根本原因及验证

责任人 完成时间

1 从仓库借出114pcs物料,对库存物料状态进行确认,目 前库存状态物料只有“GD34”/”GD35”两个批次,物料为 真空包装,打开包装后却发现湿度卡变色,60%级已经变 色,可以推论: “GD34”/”GD35”两个批次还未投入产线 生产,目前已经出现受潮现象,不良板“GD24”周物料也 一定是在受潮之后继续投产使用。

在工 品

1700

2.返工后的U5不良PCS,现象为灯不亮,没有不通电 现象,拿20PCS成品给到开发部做高低温试验(高温

60度,低温-20度,各2H-----无不良;

3.不通电异常通过返工维修基本上能把问题改善, 将风险在内部拦截。

顾客 端

不涉及

责任人

D6:永久对策的D实4施根及本跟原踪因及验证

(Implementation & Validation of PCA )

2013.1 1.12

D6:永久对策的D实5施永及久跟性踪纠正对策

(Implementation & Validation of PCA )

No. 永久对策

责任人 完成时间

1 受潮物料烘烤上线验证200PCS,无不良。为避免后续在生 产过程中“GD34”/”GD35”两个批次出现焊接问题,烘烤后 上线,烘烤方式采用125°±5°时间48小时。

8D专项质量改善报告模板

8D专项质量改善报告(电源端子板滑丝的质量问题)拟制:审核:批准:日期:****有限公司D1、组建小组:控制器组于****年12月19日针对近一周工程柜在装配过程中出现9例电源端子接线时滑牙问题组建问题处理小组。

D2、问题描述:控制器组员工于****年12月12日—12月18日装配工程柜的过程中共出现9例电源端子接线时端子固定位置滑牙情况。

按每天15台的装配量,一周7天共装配105台,不良数9台,不良率8.5%。

D3、实施及确认暂时性的对策:1、查证装配柜机使用的电钻是否有扭力要求,扭力是否合适;2、查证接线时装配方式有无问题;3、调查接线端子物料是否有更换厂商或使用异常批次器件;4、立即调查生产过程,看生产过程是否出现改变。

D4、原因分析及验证要因首先对暂时性的对策的执行结果进行分析:1、经查证控制柜装配无电钻扭力要求,扭力调整随意性大有不合理扭力情况。

2、控制柜打钉及接线方式为常规状态,针对控制柜的装配方式有改进空间。

3、端子板上的接线端子都是由一家叫****公司提供,近期没接收过品质异常或让步接收的端子,也未更换品牌及厂家,但其质量情况不能确认。

4、调查生产过程,未发现与原来过程有明显区别。

对控制柜的装配过程进行综合分析,分别判断各自环节出现的可能性:基本装配流程为:标准柜前加工→装配标准柜→装配工程柜据查证,装配标准柜时和装配工程柜时都有螺钉打滑情况出现,装配标准柜工序打滑端子钉的数量少,多数打滑端子钉都出在装配工程柜工序。

针对在此过程中,端子板打滑的原因,进行了如下分析,见下图(图一):因果图【图一】哪些因素才是导致电源接线端子滑丝的要求?要因确认调查情况见表一:【表一】要因确认表序号原因分析调查情况是否要因1 装柜人员使用电钻时扭力随意性大;经查证,装配柜机的电钻无扭力要求,员工根据自己习惯的扭力进行作业,调节扭力大时容易导致接线端子滑丝;是2 员工质量意识差;出现多台电源端子滑丝时并未进行反馈;是3 装柜时不专注;有上班说话情况,不注意自己使用电钻的扭力,有导致端子滑丝的现象;是D5、制定永久对策:根据确定的要因,制定对策表如下:D6、执行及验证永久对策:针对上述要因,按对策表执行结果如下:1、工艺人员已确认好合适的装配扭力,所有电钻都已按要求调至9kgf且在扭力调整环上做好记号并完成对工程柜装配员工的宣导工作。

不通电(虚焊)不良 8D报告

D6:永久对策的实施及跟踪 D5永久性纠正对策

(Implementation & Validation of PCA )

No.

1

永久对策

受潮物料烘烤上线验证200PCS,无不良。为避免后续在生 产过程中“GD34”/”GD35”两个批次出现焊接问题,烘烤后 上线,烘烤方式采用125°±5°时间48小时。 品质QE组织相关人员培训潮湿敏感器件存放及管控进行培 训; 仓库后续拆包后无法再次抽真空的更换新带子,对于漏气的 产品检验是否受潮,从新抽真空处理。 对SMT主管进行处罚,生产拆包前检验真空袋是否漏气, 拆包后后要检查潮敏卡的受潮状况,如果有变色的应立即 通知班组长处理。 SMT工程优化检测设备和检测手法,AOI人员检验时,发 现同一异常连续发生,无法确定异常问题时,找工程部技 术人员确认,技术员无法确认将问题升级让工程师处理, 确定问题后品质要求停线整改。

13

不良描述:11月9号下午初测反馈投 产1700PCS产品,在一小时内发现连 续13PCS不通电。异常发生后立刻要 求产线停线。后经工程分析为U5位置 虚焊导致

不良图片:无

D6:永久对策的实施及跟踪 D3紧急对策 (Implementation & Validation of PCA )

状态 可疑品数量 处理措施 责任人

D6:永久对策的实施及跟踪 不通电(虚焊) 8D Report (Implementation & Validation of PCA )

目录

D1 D2 D3 D4 D5 D6 D7 D8 团队 问题描述 紧急对策 根本原因分析及验证 永久性纠正对策 纠正行动有效性确认 预防再发生 (标准化) 感谢团队协作

责任人

完成时间

8D报告模板(漏焊焊点8D分析)

RecordNo.:DMQ35271-变更号 ECN No.Date Opened Last Updated Date Closed -2020/8/302020/9/42020/9/28日期Date进度Progress(%)Have you confirmedIs there serious or 姓名Name部门Dept.电话Phone刘以质量3924孙斌焊接3936许六二质量3945孟孙易质量4536数量QTY(NG/OK)日期Date进度20(0/20)2020/8/30100%302020/8/30100%98(0/98)2020/8/30100%验证D 4)Target Date Actual DateTarget DateActual DateReported by:刘顺现场宣导培训按照作业指导书要求进行划记确认,培训后签字确认,班组长及品检确认划记执行状态,------王猛现场培训并要求现场按照附件2要求进行确认,异常时及时汇报,进行在库排查 ------王猛临时措施实施后未反馈不良-按照工序焊接完成后,放入中转台,零件焊接完成后放入成品框执行焊接作业员未对零件进行划记,便直接放入成品框2020/8/302020/8/312020/8/312020/9/2作业指导书要求对零件划记确认后放入成品框,员工未执行生产一个班次430件未发现不良,划记实施后,生产一个班次430件确认无漏焊发生工序焊接完成后,放入中转台, 焊接完成后放入成品框执行工序焊接完成后,焊点划记,确认划记后放入成品框----王猛D8) 肯定团队及个人贡献Recognize Team and Individual Contributions 感谢质量部对问题调查及改善的付出,同时感谢返修部的大力支持发生原因O c c u r流出原因发生纠正流出纠正2020/8/302020/8/302020/8/312020/8/312020/9/2焊接完成后,焊点划记,确认划记后放入成品框D7) 预防再发Prevent Recurrence 发生预防Occurrence Prevention流出预防Escape Prevention文件更新Documents Update横向展开:相似产品/过程改善Similar Production(s)/Process Improve 对机台进行XXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXX 发生原因Why did the problem occur?允许发生原因Why did quality system allow the problem to occur?流出原因Why did the problem escape?允许流出原因Why did quality system allow the problem to escape?D5) 永久纠正措施选择/验证Choose & Verify Permanent Corrective Action(PCA)纠正措施Permanent Corrective Action(s)有效性验证Effective ValidationD6) 永久纠正措施实施/确认Implement & Validate Permanent Corrective Actions (PCA)发生纠正Occurrence Correction流出纠正Escape Correction2020/8/30作业员作业疏忽未将工序件放入工序中焊接,直接放入成品框导致问题发生 供应商仓库Supplier Warehouse 其他Others :物理的根本原因Physical (Technical) Root Cause体系的根本原因Systemic Root Cause追溯确认Traceability Check地点Location顾客仓库Customer Warehouse 在途In TransportD3) 临时围堵措施Interim Containment Action (ICA)问题汇总汇报问题排查及调查问题改善调查支持是否已经确认了失效零件? Have you confirmed the actual failed part(s)?2020/8/29日中班,焊接区域人员在焊接时发现零件缺少3个焊点,质量部确认为零件漏焊31工序焊点。

8d改善报告范文

8d改善报告范文以下是为您生成的一篇关于“8D 改善报告范文”的作文,尽量满足您的需求,内容可能不够专业和准确,仅供参考。

---#在我们的生产线上,最近出现了一个让人头疼的问题——产品质量出现了波动。

这可把我们整个团队都给急坏了,要知道,质量可是我们的生命线啊!于是,一场轰轰烈烈的 8D 改善行动就此展开。

**一、问题描述**这批产品在质检环节中被发现存在外观瑕疵、尺寸偏差以及性能不稳定等多种问题。

客户那边已经开始抱怨了,说我们的产品影响了他们的生产进度,这压力可真是山大呀!就拿外观瑕疵来说吧,有的产品表面有明显的划痕,就像是被小猫小狗抓过一样;还有的产品颜色不均匀,一块深一块浅的,看起来特别别扭。

尺寸偏差也很让人头疼,本该是标准的长度和宽度,结果有的大了一圈,有的小了一截,这怎么能行呢?性能方面就更不用说了,部分产品在测试的时候,一会儿正常,一会儿又出故障,简直就像个任性的小孩子,让人捉摸不透。

**二、小组成立**为了解决这个问题,我们迅速成立了 8D 改善小组。

小组里有生产线上的工人师傅老张、老李,有负责质量检测的小王,有技术部门的专家刘工,还有我这个负责统筹协调的小组长。

大家虽然来自不同的岗位,但都怀着一颗要把问题解决的心,聚到了一起。

老张是个经验丰富的老师傅,平时话不多,但一说起生产的事儿,那可是头头是道。

老李呢,干活儿特别麻利,而且点子多。

小王虽然年轻,但工作认真负责,眼睛里容不得一点沙子。

刘工就更不用说了,技术方面的权威,大家都对他充满了期待。

**三、临时措施**在找到根本原因之前,我们先采取了一些临时措施,尽量减少问题的影响。

首先,对已经生产出来的有问题的产品进行隔离,防止它们混入合格品中。

然后,加强了质检的频率和力度,确保每一个出厂的产品都经过严格的检验。

同时,通知客户我们正在积极解决问题,并承诺会尽快给出一个满意的解决方案。

这期间可真是忙得脚不沾地啊!小王每天都在质检室里加班加点,眼睛都快看花了。

保温杯8D报告(187插片端子焊接不牢)

厂商单位(Duty Dept.)发文日期(Issue Date)2020.1.23料号(P/N)E-80壶(珠光白)发出单位(Issue Dept.)回复日期(Response Date)制令单号(P/O)检验数量(Inspection Quantity)398不良数(Defective Quantity )88不良率(%)(Defective Rate )22.10%核准(Approved by): 审核 (Checked by): 承办 (Made by):编号(Form No.):FC-QA009-ANOTE:表头栏位不适用时,请填写“N/A”(If the column is not applicable, please fill in “N/A”)。

异常类别(Abnormity classify):□材料Material 制程In-process ■成品Finished goods□其它 Other以后机台无论发生任何变化,工程均需重新核实参数,若发现参数有异常,更改作业指导书,避免发生同类不良;从11月13日起至12月底,按新的作业指导书执行, IPQC抽检未发现掉端子现象,客户也未有类似反馈,效果良好核准(Approved by): 审核 (Checked by): 承办 (Made by):7-D 防止再发生对策 (Deterrence Actions):核准(Approved by):张 审核 (Checked by): 承办 (Made by):8-D 品保确认(QA Definitive Verification):点焊机升机,显示面板由机械式更改为液晶显示,两种方式面板参数显示存在差异,作业指导书未及时更新,员工按原参数操作,附图一(更改前),图二(更改后)。

核准(Approved by): 审核 (Checked by): 承办 (Made by):5-D 改善对策(Improvement Disposition):重新采集数据,更新作业指导书,员工按新的作业指导书操作,新的作业指导书附图三核准(Approved by): 审核 (Checked by): 承办 (Made by):6-D 效果验证(Determination Verification):厂商中山铭江E-80壶(珠光白)发热管焊接加工过程中,187插片端子焊接的时候,焊接不好,我司客人轻轻一碰就脱落,不良率数量22.1%,请厂商中山铭江回复8D报告。

不通电(虚焊)不良 8D报告ppt课件

在工 品

1700

2.返工后的U5不良PCS,现象为灯不亮,没有不通电 现象,拿20PCS成品给到开发部做高低温试验(高温

60度,低温-20度,各2H-----无不良;

3.不通电异常通过返工维修基本上能把问题改善,将 风险在内部拦截。

顾客 端

不涉及

责任人

4

D6:永久对策的D实4施根及本跟原踪因及验证

不良图片:无

3

D6:(永Im久ple对me策nt的at实ionD施&3及V紧跟al急i踪da对ti策on of PCA )

状态 可疑品数量

处理措施

库存 不涉及

1.对组装车间已经好的400PCS成品安排24小时的老 化试验;----发现4PCS不良(不通电)故要求对 1700PCS全部返工,对芯片做拖锡处理后t的at实ionD施&2及V问跟al题i踪da描ti述on of PCA )

客户

华三

发生时间 213.11.12 地点

菲菱科思

不合格类别归属 □来料 ■制程 □体系□成品 □客验 □客诉□其它: 现场稽核问题

批量

1700

检验数

/

不良数

13

不良描述:11月9号下午初测反馈投 产1700PCS产品,在一小时内发现连 续13PCS不通电。异常发生后立刻要 求产线停线。后经工程分析为U5位置 虚焊导致

2013.11.12

6

D6:永久对策的D实5施永及久跟性踪纠正对策

(Implementation & Validation of PCA )

No. 永久对策

责任人 完成时间

1 受潮物料烘烤上线验证200PCS,无不良。为避免后续在生 产过程中“GD34”/”GD35”两个批次出现焊接问题,烘烤后 上线,烘烤方式采用125°±5°时间48小时。

1434电焊不良的8D报告

8D质量报告8D报告通知单编号:签发单位:台州晨辉机械有限公司签发日期:2014-5-20 产品:圆圈(BR1434)接收单位:D1:团队成员组员:谭伟技术部经理庄永飞生产部经理谭秋萍品质部经理陈滨总经理助理组长:谭秋萍品质部经理D2:问题描述:客户投诉圆圈(BR1434)焊接不好,当产品粘合好,焊接处断裂。

D3:临时措施:1、对已生产好的产品重新检验。

2、焊接工序停止生产。

日期:2014-5-19实效:100%负责人/日期:D4:根本原因:产品在电焊时焊点单偏,熔接不足,容易涨裂。

影响程度:100%负责人/日期:D5:永久改进措施:1、电焊点必须在接口中点,确保两边熔接量一至。

2、接品焊需满焊,不能只点一个点来焊接,增加熔接强度实施日期:负责人/日期:D6:效果验证(附整改后图片):验证者/日期:D7:预防措施:成品进行全检,不合格挑选返工处理。

负责人/日期:D8:表彰团队:关闭日期:供方总经理(或质量副总)签署意见:8D报告通知单编号:签发单位:台州晨辉机械有限公司签发日期:2014-5-20 产品:圆圈(BR1074)接收单位:D1:团队成员组员:谭伟技术部经理庄永飞生产部经理谭秋萍品质部经理陈滨总经理助理组长:谭秋萍品质部经理D2:问题描述:客户投诉圆圈(BR1074)外圆162.5±0.1,有实测161.93MM。

外圆小D3:临时措施:对仓库产品进行全检处理。

日期:2014-5-19实效:100%负责人/日期:D4:根本原因:由于下料模具定位螺栓松动,导致下料长短不合格,影响产品在焊接时外圆大小尺寸不合格。

影响程度:100%负责人/日期:D5:永久改进措施:1、对下料模具进行维修,确保螺丝在生产中不松定。

2、每天对机床设备/工装进行检查和维护。

实施日期:负责人/日期:D6:效果验证(附整改后图片):验证者/日期:D7:预防措施:做专用检具在成品进行全检,不合格挑选报废处理。

负责人/日期:D8:表彰团队:关闭日期:供方总经理(或质量副总)签署意见:。

8D报告解说及范例

工程问题 某产品为何浮高不良那么多 为何少锡会在J2之pin2&6

生产问题 为何会贴错Barcode 为何客户发现混料

检测问题 为何100%Q1测试不良 为何测试ok之产品重测

4

壹. 问题篇

问题的特性

问题的特性

问题的大小

• 必要时可用二个主题以上

注意事项:

• 不要涉及太大的范围

问题分析技术与管理

• 不要太长的活动期间

8D

16

壹. 问题篇 问题的出现

• 依公司目标管理方向 • 主管的方针、上司的提示及指引 • 浪费、不均、勉强的问题 • 提高效率、质量方面 • 考虑自行可解决的问题

8D

17

壹. 问题篇 主题决定--评价法

8D

25

查检表 (Check List)

地区

FAB 1

机 台

项目

ABC

温度不足

压力不足

转速不足 其他

FAB 2 ABC

8D

26

直方图 (Histogram)

• 目的:为便于判断产品质量特性之分配 状态,及其与规格之关系所绘制 之图形

• 通常先以层别法及查检表为前置作业

8D

27

直方图 (Histogram)

80.3 80.0 82.8 79.4 80.0 80.4 77.5 80.1 79.3 78.6

81.5 80.5 80.4 78.9 81.2 80.5 80.9 79.8 81.4 80.6

79.0 80.6 79.0 79.1 80.8 79.4 79.9 79.5 79.7 80.7

8D

不通电(虚焊)不良 8D报告

客户

华三

发生时间

213.1 1.12

地点

菲菱科思

不合格类别归属 □来料 ■制程 □体系□成品 □客验 □客诉□其它: 现场稽核问题

批量

1700

检验数

/

不良数

13

不良描述:11月9号下午初测反馈投 产1700PCS产品,在一小时内发现连 续13PCS不通电。异常发生后立刻要 求产线停线。后经工程分析为U5位置 虚焊导致

在工 品

1700

2.返工后的U5不良PCS,现象为灯不亮,没有不通电 现象,拿20PCS成品给到开发部做高低温试验(高温

60度,低温-20度,各2H-----无不良;

3.不通电异常通过返工维修基本上能把问题改善, 将风险在内部拦截。

顾客 端

不涉及

责任人

D6:永久对策的D实4施根及本跟原踪因及验证

(Implementation & Validation of PCA )

D6:永久对策的D实4施根及本跟原踪因及验证

(Implementation & Validation of PCA )

No. 根本原因及验证

责任人 完成时间

4 总结: 1.物料存储期限12个月,在使用时间内,SMT物料存储温 湿度条件合格,物料来料真空包装合格,此批上线的物料 真空袋漏气,物料存储异常。 2.物料受潮是此次不良产生的主要因素,造成焊接过程 中浸润不良,行成不固定位置的引脚出现虚焊现象。 4.生产人员未按规定作业,上线前对真空袋漏气的产品没 有检查潮敏卡的受潮情况,也没有爆露问题,潮敏卡受潮 了仍在生产。 3.SMT的检测设备对此种虚焊的不良无法筛选出来,导致 流入下一工序。

2013.1 1.15

8D报告模板及实例

8D报告模板及实例公司D1.小组成员(部门/姓名)T eam Member(Dept/Name):D2.问题描述Problem Descrption:D3.确认并执行临时纠正措施Identify and Implement Containment Actions:(品质部负责)D4.根本原因分析Identify and Define Root Cause(s):(48小时内回覆)D5.确认永久纠正措施Identify Corrective Actions:(48小时内回覆)为什么会发生:针对发生原因:责任部门:生产部 X 车间签名/日期:XXX 日期为什么会未及时检出:针对流出原因:责任部门:品质部签名/日期:XXX 日期为什么会流出:针对未检出原因:责任部门:签名/日期:XXX 日期D7.预防再发生Actions to Prevent Recurrence:提交工程更改,验证更改工艺一个月周期,如无不良产生,修改CP ,PFMEA ,PPAP 文件。

D8.总结经验:□□□产品类别:XXX防错方式:预防再发生□□□□其他:缺陷图片:1)产品冲扁部位中段尺寸不合格,偏小,低于设计要求3.12mm 表单编号:XXX相关文件及标准更新:PFMEA 程序文件控制计划部门管理制度工艺文件/作业指导书PPAP文件2014-6-6进行中顾客现场0无需处理XXX已完成运输途中完成情况责任人公司英文名纠正预防措施8D报告D6.执行并验证永久纠正措施Implement and Verify Corrective Actions待验证工程部:品质部:生产部:业务部:生产部:采购部:物控部:生产线1生产线2管理层支持部门经理厂长总/副总经理说明首次发生重复发生三次以上发生---48小时无结果72小时无结果生产部:类别问题点描述:产品规格Φ5×113/Φ5×101数量区域24001955普通□较重□严重□发现人员客户IQC 发现地点客户进料区产品图号XXX顾客图号XXX发现时间XXX 成品库备注不良品/可疑品处置方式(24小时内反应)现场挑选不良品XXX 已完成调出库存,返工卡尺全检XXX 已完成XXX 通知各工序,已制品增加卡尺厚度测量,成品全数检验。

实例-8D改善措施报告

XXXXXXXXXXXXX电子有限公司

8D Corrective Action Report

(8D 改善措施报告)

- 送货数量:

- 原定的交期是否能按时完成?Yes No

Discipline 4:Describe The Root Cause (根本原因描述):

1. Root Cause (根本原因):

客户投诉的8PCS电源封条编码分别为:① 8429566(2011年1月)②7340100(2011年3月的)③6991373(2010年10月)④ 7240224(2011年4月)⑤7371092(2011年3月)⑥7061714(2010年10月)⑦

6876661(2010年7月)⑧509809(2011年5月)

对以上8台电源进行全面测试,结果如下:①-⑥的6台电源均为好机高压、负载测试、线材测试均正常,⑦⑧(封条编码:6876661和

509809)2台电源测试时有敲保护现象

进一步分析结果如下:⑦6876661电源R05与IC的10脚相碰

⑧509809电源R05与R22脚相碰造成电源敲机测试时出现敲保护现象

测试、异常原因截图见附件1,对6台良品电源进行装机老化测试,老化时间为4小时,老化后电源均为良品,老化情况见附件2/sheet1

⑧509809电源R05与

R22脚相碰

⑦6876661电源R05

与IC的10脚相碰。

8D报告模板及实例

XXXXXX

Approved by

批准

XXXXX

8D Report

Title

标题

关于XXXXXXXX改善报告。

编号

XXXXXX

Date Opened:

创建日期

XXXXXX

Last Updated

最新更新日期

XXXXX

Customer

客户

XXXXX

Customer Ref No.

客户投诉报告号

XXXXX

Part Number

产品编号

XXXXXX

Quantity Defective

D1 Define Team成立团队

Team Member

Department

Title

Phone Number

XXXX

组长

品质部经理

XXXXX电话

XXXX

组员

售后服务

XXXXX电话

XXXX

组员

品质部QE

XXXXX电话

XXXX

组员

装配主管

XXXXX电话

D2 Describe Problem 描述问题

不良数量

XXXXXX

D0 Aware of Problem 了解问题

Symptom(s)故障现象:

发生日期:2012/03/08

地点:XXXXXXX

不良比例:XXXX

不良内容:关于XXXXXXXXXXXXXXXX改善报告。

1、立即对客户处的少料铜排进行补料。

% Effective

有效性:

100%

DateImplemented执行日期:2012/03/08

XXXXXXXXXXXXXXXXXXX

8D报告实例

8D报告8D concern Analysis ReportD1 : Use Team Approach主題選定及團隊形成H8848档位漏水原因及处理办法团队:生产线主管,PIE工程师,QC工程师,注塑主管D2 : Describe The Problem描述問題及現況掌握1.第一档位漏水,第三档位漏水,连续生产100PCS,有10PCS档位漏水,比例高达10%,发现有现场来料不良,如O型圈座缺胶等。

D3 : Implement and Verify Interim Containment Action(Optional) 執行及驗證暫時防堵措施(適用於需要應急對策之問題解決,如客戶抱怨事件)由于出货时间紧,同意继续生产,增加功能测试的人手,以确保流水线检测后的产品都是良品;生产线安排人手挑选出不良的O型圈座,避免其流入生产。

QC清查仓库的O型圈座,确保不良O型圈座在送到生产线之前已经分流,同时加强合格品的抽检。

D4 : Define and Verify Root Cause定義及驗證真因分析20个不良品,情况如下:1.有3个是O型圈座缺胶,导致档位间的密封不能实现(胶件来料不良);2.有2个O型圈座的进水孔缺胶,导致和转换片间不能实现有效密封(胶件来料不良);3.有12个转换片损坏,导致不能在正常位置密封(经查来料转换片均为良品,损坏来自组装过程);4.有3个是由于转换片与O型圈座之间有胶削,影响了档位密封(胶削的来源:一种是来料的胶削没有清理,导致胶削随水流通道运动时,卡在水道进水口位置;一种是测试槽长时间没有清洗,造成水池中的杂物由水泵经软管进入花洒,卡在水道局部位置)。

D5 : Choose and Verify Permanent Correct Action列出、選定及驗證永久對策1.针对原因1和2,QC加强胶件入库前的检查,同时加强员工培训,使员工清楚产品的品质控制点,能够自行有效识别。

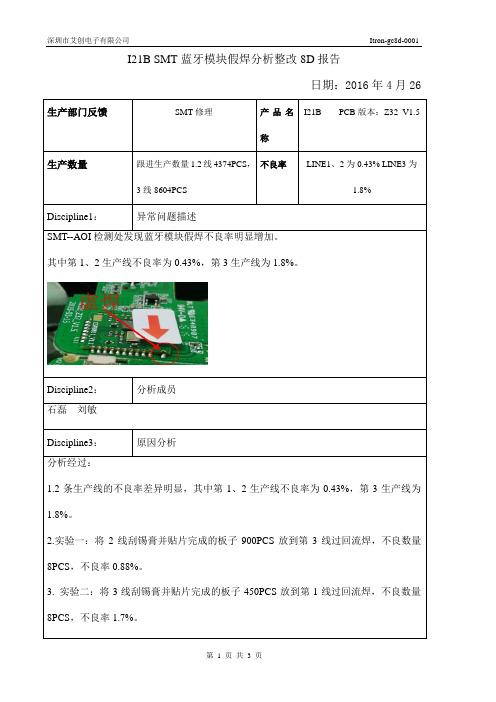

关于SMT处蓝牙模块假焊多 8D分析报告

I21B SMT蓝牙模块假焊分析整改8D报告

日期:2016年4月26 生产部门反馈SMT修理产品名

称

I21B PCB版本:Z32_V1.5 生产数量跟进生产数量1.2线4374PCS,

3线8604PCS

不良率LINE1、2为0.43% LINE3为

1.8%

Discipline1:异常问题描述

SMT--AOI检测处发现蓝牙模块假焊不良率明显增加。

其中第1、2生产线不良率为0.43%,第3生产线为1.8%。

Discipline2:分析成员

石磊刘敏

Discipline3:原因分析

分析经过:

1.2条生产线的不良率差异明显,其中第1、2生产线不良率为0.43%,第3生产线为

1.8%。

2.实验一:将2线刮锡膏并贴片完成的板子900PCS放到第3线过回流焊,不良数量8PCS,不良率0.88%。

3. 实验二:将3线刮锡膏并贴片完成的板子450PCS放到第1线过回流焊,不良数量8PCS,不良率1.7%。

4.通过上述实验定位为第3线刮锡膏原因造成。

5.对比 2.3线刮完锡膏的状态,第2线锡膏饱满度明显优于第3线,如图

3线 2线

6. SMT为临时解决假焊问题将蓝牙处钢网垫高,如图

贴纸明显磨损、偏移。

Discipline4:临时对策或措施

钢网更换新的贴纸,并改善贴纸方式,如图

该方法可有效保证蓝牙模块锡膏厚度的一致性。

Discipline5:长期对策或措施。

Discipline6:对策或措施的验证

Discipline7 预防再发生

Discipline8:小结

报告人:刘敏CS部门:开发部、SMT、品质

部。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

二极管虚焊

Байду номын сангаас

焊接不良

稳压管击穿

拟定/Prepare: John Chow

审核/Review: Colin Hu

第二步 (团队成员: 该栏目由相关单位填写)

/STEP2

(团队组成日期): 5 月 8 日

(运用团 (协作人员): John Chow /Colin Hu /Alice /Huang xiaofeng/Mao Huaping 队方式解

决问题) (团队领导): Zhu Mengjie / Wu yusong /Liu chunlin /Teams

第三步 临时围堵解决方案/ Temporary solution:

/STEP3

1.内部邮件转发,通知到开发、生产和采购协助处理;

Pass above information to R&D, production Dept and Purchase team and ask them to pay much

Team

机遇问题/ accidental problem:非 机 遇 问 题 /Non- accidental problem :

责任单位/ Resp Dept:

□

□

第一步 问 题 描 述 /Problem Description : BND-60/SU74(TEMP-08) 产 品 不 良 / BND-60/SU74

拟定/Prepare: Huang xiaofeng 审核/Review: Zhu Mengjie 批准/Approval:Wu yusong

第四步 原因分析/ analysis of causes:

/STEP4

1. 针对二极管虚焊、漏检原因,品管检查到 2014 年 11 月份客户有过投诉并提供两只样品分析,经查,

attention about these problems.

2.核对现有生产工艺,检查工艺完整性。

Checking all guide file again in workshop and make sure the processing tehconology required

information and key QC points are showed in guide files.

The whole quantities’ timers are checked by function test and 24 hours aging test. QC analyses the timer’s damaged Diode came into being in customer’s side. As the customer’s local voltage is 120VAC/60HZ, our frequency is 50Hz which is lower than customer’s. Our original design was reserved 0.4-0.5W (Circuit internal consumption 0.5W, diode use 1N4749A 1W). If customer’s power grid has the voltage fluctuation and when it is inductive load, it would have a breakdown when it is crest voltage. The breakdown happen when customers plug in the timer.

是我们 SMT 外加工虚焊,流程上未设置电池回路检测,导致不良品的流出;

For the poor Soldering, QC has analyzed the two failed samples supplied by Steren in November, 2014. After checking the samples, they found the SMT Outward Processing was insufficient solder. QC checked the SMT without the process of the battery circuit detection which lead the timer failing. 2. 焊接不良,经对比图片红框部分,此处是手工焊接处,原因是继电器进、出导线采用人工焊接,员

8-D Correction Action

8DNo: 15BN8D05003

进料/IQC﹕□ 制程/PQC﹕□ 客诉/COMPLAIN﹕√ 内稽/INTERNAL AUDIT﹕□ 其它/OTHER﹕□

发出单位/From: 贸易部/sales

发出日期/Date:5 月 8 日

收文单位/RECEIVER:品管/QC

工缺少品质意识,且对焊台烙铁头缺少高温海绵的定期清洗,导致焊盘假焊、虚焊,焊盘周围残留 焊渣等不符合焊接要求的现象; For the poor welding marked red, the inlet wire and outlet wire are both welded by hands. But the Welding Operators do not clean the solder tip regularly by High temperature sponge which lead the bonding pad in bad quality.

/STEP1 (TEMP-08)have following problems

(1) 电池充电二极管虚焊/Diode welding not well;(2)焊接不良/poor soldering;(3)稳压二极管

损坏/zener diode is broken;

请分析原因并制定纠正预防措施。Please check and study the reason and make the correction action.