渗铝管道焊接方法

渗铝管道焊接方法

渗铝管道焊接施工方法天津二十冶建设有限公司张浩翔白金元蒋伟赵占磊王贤明1、前言渗铝是一种或多种金属原子渗入金属工件表层内的化学热处理工艺。

将金属工件放在含有渗入金属元素的渗剂中,加热到一定温度,保持适当时间后,渗剂热分解所产生的渗入金属元素的活性原子便被吸附到工件表面,并扩散进入工件表层,从而改变工件表层的化学成分、组织和性能。

根据不同的使用要求、渗铝可在碳钢、低合金钢及高铬镍合金钢基体上进行。

这些材料经过渗铝后,在其表面形成一层具有特殊性能的铁铝合金层,从而提高材料的抗高温氧化性能和耐腐蚀性能。

最常用的是热浸——扩散渗铝和固体粉末包埋渗铝两种方法。

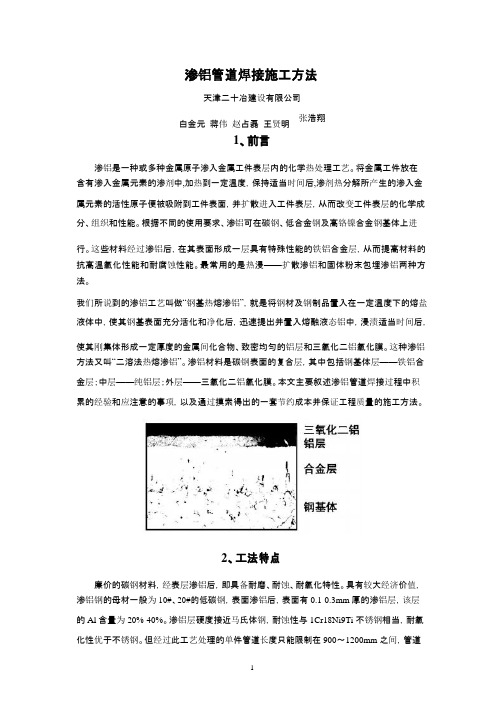

我们所说到的渗铝工艺叫做“钢基热熔渗铝”,就是将钢材及钢制品置入在一定温度下的熔盐液体中,使其钢基表面充分活化和净化后,迅速提出并置入熔融液态铝中,浸渍适当时间后,使其刚集体形成一定厚度的金属间化合物、致密均匀的铝层和三氧化二铝氧化膜。

这种渗铝方法又叫“二溶法热熔渗铝”。

渗铝材料是碳钢表面的复合层,其中包括钢基体层——铁铝合金层;中层——纯铝层;外层——三氧化二铝氧化膜。

本文主要叙述渗铝管道焊接过程中积累的经验和应注意的事项,以及通过摸索得出的一套节约成本并保证工程质量的施工方法。

Array2、工法特点廉价的碳钢材料,经表层渗铝后,即具备耐磨、耐蚀、耐氧化特性。

具有较大经济价值,渗铝钢的母材一般为10#、20#的低碳钢,表面渗铝后,表面有0.1-0.3mm厚的渗铝层,该层的Al含量为20%-40%。

渗铝层硬度接近马氏体钢,耐蚀性与1Cr18Ni9Ti 不锈钢相当,耐氧化性优于不锈钢。

但经过此工艺处理的单件管道长度只能限制在900~1200mm之间,管道1组对过程中需大量的焊接,针对此种新的材料,本方法摸索出一套经济实用的焊接方法,从而节约工程成本,保证工程质量,加快工程进度。

3、适用范围应用在:空气预(换)热器、煤气预热器、热风炉、锅炉管、吹氧管、工业炉耐热件、退火罩、坩锅、环保除尘排烟设备、干燥炉、玻璃炉窑、水泥炉窑、燃烧器具上的各个系统渗铝管道的焊接。

渗铝钢换热管与管板焊接工艺规程( 机 密 )

渗铝钢换热管与管板焊接规程

1. 将渗铝钢管管头与冷换管板表面油污、铁锈、氧化皮等清理干净,无须磨掉管头表面渗铝层,但需磨掉管头端面渗铝层,或下料切掉管头端面渗铝层,以防止管头端面含铝量过高,影响焊接质量。

2. 采用钨极氩弧强度焊(角焊缝),二遍填丝。

3. 第一便填丝建议使用焊丝规格型号为φ1.4-φ1.6mm JG—50(H08Mn2SiA),第二便填丝建议使用焊丝规格型号为φ2.0mm JG—50(H08Mn2SiA)钨极选用φ2.5-φ3.0mm。

如管板堆焊不锈钢时,焊丝材质建议使用H1Cr 24Ni13。

4. 渗铝管头应露出焊接端面2.5-3 mm,焊接电流应控制在第一便填丝120— 140A,。

第二便填丝160— 180A,管头焊后不准有烧损击穿。

修补焊缝也应采用氩弧焊。

5. 冷换管束管头与管板焊后应进行贴账,不允许强度胀。

以上焊接规程不能代替焊接工艺,使用单位要根据以上规程进行焊接工艺评定,确定焊接工艺,以确保焊接质量。

非常重要∶1. 渗铝管供货长度不小于6030mm,因穿管前要进行二次定尺下料,在焊接前应将非下料一端磨掉管头端面渗铝层,以防止管头端面含铝量过高,产生裂纹。

2. 管板及折流板孔加工公差尺寸应增加0.2mm。

φ25的渗铝管,保证管板孔径不小于φ25.6,折流板不小于φ25.9;φ19的渗铝管,保证管板孔径不小于φ19.6,折流板不小于φ19.9。

抚顺市天隆石化设备防腐厂技术科。

铝合金管横焊的焊接操作技术

铝合金管横焊的焊接操作技术王以兵娄全来姜振峰李斌中国石油天然气管道局第三工程分公司(451450)0 前言长期以来我公司一直以焊接管道为主,基本处在碳钢和高碳钢之间焊接作业,对焊接有色金属铝及铝合金项目几乎无任何接触乃至空白。

2012年管道局焊工大赛设立六个比赛焊接项目中就有铝合金管横焊,为此我们经过学习、研讨和实际操作目前已逐步掌握铝合金管横焊操作技术,现将此操作技术做以下阐述。

1 焊前准备1.1铝及铝合金焊接时,焊前应严格清除工件焊口及焊丝表面的氧化膜和油污,清除质量直接影响焊接工艺与接头质量,如焊缝气孔产生的倾向和力学性能等。

常采用化学清洗和机械清理两种方法。

1.1.1 化学清洗化学清洗效率高,质量稳定,适用于清理焊丝及尺寸不大、成批生产的工件。

可用浸洗法和擦洗法两种。

可用丙酮、汽油、煤油等有机溶剂表面去油,用40℃~70℃的5%~10%NaOH溶液碱洗3 min~7 min(纯铝时间稍长但不超过20 min),流动清水冲洗,接着用室温至60℃的30%HNO溶液酸洗1 min~3 min,流动清水冲洗,风干或低温干燥。

1.1.2 机械清理在工件尺寸较大、生产周期较长、多层焊或化学清洗后又沾污时,常采用机械清理。

先用丙酮、汽油等有机溶剂擦试表面以除油污,随后直接用直径为0.15mm~0.2mm的铜丝刷或不锈钢丝刷子刷,刷到露出金属光泽为止。

一般不宜用砂轮或普通砂纸打磨,以免砂粒留在金属表面,焊接时进入熔池产生夹渣等缺陷。

另外也可用刮刀、锉刀、不锈钢清洁球等清理待焊表面。

工件和焊丝经过清洗和清理后,在存放过程中会重新产生氧化膜,特别是在潮湿环境下,在被酸、碱等蒸气污染的环境中,氧化膜成长得更快。

因此,工件和焊丝清洗和清理后到焊接前的存放时间应尽量缩短,在气候潮湿的情况下,一般应在清理后4 h内施焊。

清理后如存放时间过长(如超过24 h)应当重新处理。

1.1.3 焊前预热薄、小铝件一般不用预热,厚度10 mm~15 mm时可进行焊前预热,根据不同类型的铝合金预热温度可为100℃~200℃,可用氧一乙炔焰、电炉或喷灯等加热。

管道的焊接方法

管道的焊接方法

1、焊接前要将两管轴线对中,先将两管端部点焊牢,管径在100mm以下的可点焊三个点,管径在150mm以上的点焊四个点。

2、管材壁厚在5mm以上者应对管端焊口部位铲坡口,如用气焊加工管道坡口,必须除区坡口表面的氧化皮,并将影响焊接质量的凹凸不平处打磨平整,见下图:

‘V’型坡口焊接

3、管材与法兰盘焊接,要先将管材插入法兰盘内,先点焊2-3点再用角尺找平后方可焊接,法兰盘要两面焊接,其内侧焊缝不得凸出法兰盘密封面,见下图。

管子与法兰焊接

4、管道焊接时,要有防风、防雨雪等措施,焊区环境温度低于-20℃,焊口要预热,预热温度为100-200℃,预热长度为200-250mm。

铝焊接方法与技巧

铝焊接方法与技巧铝焊接方法与技巧铝焊接,很多人都只是从别人的口里听说过一点,并不十分了解,下面给大家整理了铝焊接方法与技巧,欢迎阅读!1、铝和铝合金管焊接特点和方法铝合金由于重量轻、强度高、耐腐蚀性能好、无磁性、成形性好及低温性能好等特点而被广泛地应用于各种焊接结构产品中,采用铝合金代替钢板材料焊接,结构重量可减轻50 %以上。

因此,铝及铝合金除广泛的应用于航空、航天和电工等领域外,同时还越来越多的应用于石油化学工业。

濮阳中原大化新建空分装置就大量使用了铝镁合金(主要有:5083、5183、5A02相当于旧牌号中的LF2、LF4)。

但是铝及铝合金在焊接过程中,易出现氧化、气孔、热裂纹、烧穿和塌陷等问题。

此类材质是被公认为焊接难度较大的被焊接材料,特别是小径薄壁管的焊接更难掌握。

因此,解决铝及铝合金的这些焊接缺陷是施工过程中必须解决的问题。

2、铝及铝合金的理化性能及焊接特点2.1 易氧化铝和氧的亲和力很强。

在常温下,铝表面就能被氧化成厚度约0.1~0.2 m致密的AL2O3薄膜。

虽然这层氧化铝薄膜比较致密,能防止金属的继续氧化,对自然防腐有利,但它给焊接带来了困难,这是由于氧化铝的熔点(2050℃)远远超过了铝的熔点(600℃左右),比重约为铝的1.4倍。

在焊接过程中,会阻碍金属之间的熔合,易形成夹渣,而且氧化铝薄膜还吸附了较多的水份,焊接时会促使焊缝生成气孔。

2.2 较大的导热系数和比热容铝的导热系数约为钢的四倍,因此,焊接铝材管时,比钢管焊接要消耗更多的热量,为得到高质量的焊接接头,必需采用能量集中,功率大的热源。

2.3 易形成氢气孔铝及铝合金的焊接气孔主要氢气孔。

铝在液态时能大量吸收和溶解氢,在熔融状态下溶解度为0.0069ml/g,而在高温凝固状态下为0.00036 ml/g,前后相差近20倍。

铝的导热系数很大,在相同的焊接工艺条件下,其冷却速度为钢的4~7倍,使金属结晶加快,焊接熔池在快速冷却过程中,氢的溶解度急剧下降,此时析出大量过饱和气体,氢气来不及析出在焊缝金属中形成气孔。

换热器中渗铝钢管的应用及焊接

选用T427焊条。但设备使用单位要求我们用El一

23—12Mo一16型焊条,此种焊条焊芯为不锈钢焊 丝,价格较贵,每吨价格20 000元左右。另外,在烘 焊条时发现,当温度为150℃时,焊缝有气孔,将温 度提高到250 oC以上后,才没有气孔。所以正式焊 接时,对El一23—12Mo—16型焊条作250 oC的烘 干处理。鉴此,在焊接时,两种焊条均使用了。为了 保证焊缝质量,选用了AX一300—1型焊机,施焊 时,尽量采取窄焊道,焊条不作横向摆动。 3.4管与管板的焊接工艺及焊接顺序 由于换热器列管贯穿上、下管板,且焊缝密,数 量多,稍不注意就易发生变形,影响设备的使用寿

3改造实践

3.1改造方案

会脱开。为了保证设备的正常运行,对新换热器列 管与管板连接采用焊接。但保证渗铝管与管板不同

・收稿日期:2009—04—10 作者简介:孙德义(1970一)男,辽宁葫芦岛,机械工程师,昆明理工大学毕业,现从事机械工程设计施工管理工作。

万方数据

有色矿冶

第25卷

材质焊接质量是关键。为此,我们曾向渗铝单位要 求保留管头部分不渗铝,但在渗铝工艺上对方无法 满足。而对管子上需焊的部位进行加工,将渗铝层 清除干净的方法,既浪费人力,又增加加工费用,而

文章编号:1007—967X(2009)05—0047—02

换热器中渗铝钢管的应用及焊接’

孙德义

(中冶葫芦岛有色金属集团有限公司,辽宁葫芦岛125003)

摘要:介绍了某硫酸厂转化系统的鳓000 mm换热器的结构和工况,给出了改造方案,通过选择

合适的焊接方法,采用手工电弧焊,表面渗铝处理换热器列管,抗氧化、耐腐蚀、耐高温,使 用效果好。

4结语

换热器焊接过程中,由于使用单位要求,主要采 用E一23—12Mo一16型焊条进行焊接,但我们曾用 T427焊条进行过试验,其焊缝质量能满足设计要 求,所以我们在新换热器制作中仍然使用T427焊条 焊了50个焊口。后来停产检修时进行了检查,发现 不管是用T427焊条还是用E1—23—12Mo一16焊 条,它们的焊缝表面情况均良好,仅四周漆膜有些脱

浅谈渗铝管道焊接施工技术

浅谈渗铝管道焊接施工技术作者:蒋伟白金元赵占磊王贤明张浩翔来源:《科技资讯》2011年第10期摘要:渗铝是一种或多种金属原子渗入金属工件表层内的化学热处理工艺。

最常用的是热浸——扩散渗铝和固体粉末包埋渗铝两种方法。

我们所说到的渗铝工艺叫做“钢基热熔渗铝”,就是将钢材及钢制品置入在一定温度下的熔盐液体中,使其钢基表面充分活化和净化后,迅速提出并置入熔融液态铝中,浸渍适当时间后,使其刚集体形成一定厚度的金属间化合物、致密均匀的铝层和三氧化二铝氧化膜。

关键词:渗铝化学热处理工艺熔融液态铝中图分类号:TG142 文献标识码:A 文章编号:1672-3791(2011)04(a)-0000-001 前言将金属工件放在含有渗入金属元素的渗剂中,加热到一定温度,保持适当时间后,渗剂热分解所产生的渗入金属元素的活性原子便被吸附到工件表面,并扩散进入工件表层,从而改变工件表层的化学成分、组织和性能。

根据不同的使用要求、渗铝可在碳钢、低合金钢及高铬镍合金钢基体上进行。

这些材料经过渗铝后,在其表面形成一层具有特殊性能的铁铝合金层,从而提高材料的抗高温氧化性能和耐腐蚀性能。

2 施工方法特点廉价的碳钢材料,经表层渗铝后,即具备耐磨、耐蚀、耐氧化特性。

具有较大经济价值,渗铝钢的母材一般为10#、20#的低碳钢,表面渗铝后,表面有0.1-0.3mm厚的渗铝层,该层的Al含量为20%-40%。

渗铝层硬度接近马氏体钢,耐蚀性与1Cr18Ni9Ti不锈钢相当,耐氧化性优于不锈钢。

但经过此工艺处理的单件管道长度只能限制在900~1200mm之间,管道组对过程中需大量的焊接,针对此种新的材料,本方法摸索出一套经济实用的施工方法,从而节约工程成本,保证工程质量,加快工程进度。

3 适用范围应用在:空气预(换)热器、煤气预热器、热风炉、锅炉管、吹氧管、工业炉耐热件、退火罩、坩锅、环保除尘排烟设备、干燥炉、玻璃炉窑、水泥炉窑、燃烧器具上的各个系统渗铝管道的焊接。

铝合金管道焊接方法要点分析

焊 位置 ,同时 同步 向 上焊 接 ( 图1 、

为保证 同步 ,焊工必须彼 此看清

空分 装置 中用 于输 送低温液 体的 图2)。一般 采 用一 个人加 焊丝 、一 对 方电弧 的移 动。另外 为加 强电弧的

个人 不加焊丝 的方法 ;有 时也可 以采 清洁作用和 加强气泡与氧化铝 的上浮

隙的双面 立焊 ,这就需要 两个焊工配

合更加默契。

2 0 0 mm可 购 买成 品 无缝铝 管 ,直径 在2 0 0 mm以上 的铝 管道 采用 铝板 卷

这种焊接方法通 常用于施焊直径 不小 于 7 O O mm筒 节纵 环焊 缝 ( 保 证

图1 环焊缝双面立焊

制的焊接铝 管 。本 文主要对 双人双面 焊 接 、单 面焊接双 面成形 的铝 合金管

We l d i n g巍 孵 h n i q u e, s ̄2 s 2 m

( 。 焊接 技 术

、 —

— — — —岬 — — _— — — — _ — — ■ ■ — ●■ ■■ — ■ ■ — ■ ■ —■ — ■ — ■ ■ ■

圈l

铝合金管道焊接方法要点分析

吴 国章 李庆 同

关键 词 :铝合金管道 焊接 方法 文献标识码 :B 文章编号 :1 0 0 2 ~ 3 6 0 7( 2 0 1 4 ) 0 1 — 0 0 4 7 — 0 3

中图分类号 :T G 4 5 7 . 6

前言

管 路系统通 常采用铝及 其合金制 造 , 3 0 0 0 m。管道 直径从 1 4 mm ̄ J t 9 1 2 mm

专用 的工 装和措 施也可 以采

用双 面立焊施焊施 工工艺 。 双面立焊的优点及适用范

镀锌板,渗铝板焊接工艺

镀铝板渗铝板焊接工艺1、渗铝板MIG电弧钎焊(1)渗铝板及其焊接性能介绍渗铝板可分为两类,第一类是以耐热性为主的可以耐640℃左右的高温,它是在低碳钢板的两侧各镀上20-25µm厚的AlSi合金(Si含量为6-8.5﹪)镀层;第二类以耐腐蚀性为主,其镀层是第一类的2-3倍。

渗铝板一般以热浸或固体粉末等方法渗铝。

第一类耐高温的形成AlFeSi合金层,第二类耐腐蚀形成AlFe合金层。

由于耐腐蚀的渗铝板镀层厚熔点低,其焊接性相对较差。

由于渗铝板具有较好抗高温、抗氧化和耐腐蚀性,价格便宜,已在我国石油、化工、电力、汽车及轻工部门得到广泛的应用。

在渗铝板的熔化焊中,现有的几种方法都不太理想。

手工电弧焊如采用酸性焊条或钎维素型焊条时,焊缝轻易产生气孔,凹凸等缺陷;而采用碱性低氢型焊条,可以降低焊缝气孔的倾向。

但是焊接前如不将焊缝四周的渗铝层去掉,则焊缝中的Si、Mn含量因铝加强脱氧而增高,从而使焊缝金属力学性能变坏,而且由于焊缝中缺少保证金属耐热、耐腐蚀的合金元素,往往在焊接完成后也要重新做防腐处理;而采用普通的熔化极气体保护焊焊接渗铝板时,焊缝成分和致密性都能达到要求,但是焊缝表面粗糙不平;采用钨极氩弧焊时,虽然说熔化的涂层不至于被氧化,但是为了减少焊缝金属的铝含量,大多是焊接前将焊缝四周的铝涂层去掉。

(2)渗铝板的MIG电弧钎焊工艺德国CLOOS GLC333MC4焊机是采用钎焊的工艺来焊接渗铝板的,在焊接前无需做任何的预处理,焊接完成后也不用重新再做防腐处理。

焊缝成型美观平整光滑,耐腐蚀性好。

MIG电弧钎焊常用的焊接材料采用铝青铜焊丝,由于其熔点低机械性能好,不用破坏渗铝层,无重新做防腐的特点,被认为是目前焊接渗铝板最好的工艺。

在船舶制造,机械制造,化工,汽车等领域得到了广泛的应用。

2、MIG电弧钎焊的优点和应用在通常的使用中MIG钎焊使用的保护气体是氩气,然而实验表明铜基焊丝也可用含少量氧气或二氧化碳的混合气体作保护气,这样电弧的稳定性更好。

铝及铝合金管道焊接中的交流TIG焊接

铝及铝合金管道焊接中的交流TIG焊接摘要:结合我公司承揽的某些工程中浓硝酸、空分装置中的1060纯铝管道、铝镁合金等管道及设备的成功焊接,证明对于铝及铝合金焊接,采用交流氩弧焊焊接工艺是一种质量可靠、焊接速度快、便于操作的焊接方法和技术。

关键词:铝及铝合金; 焊接; 交流氩弧焊Abstract: combined with my company is responsible for some of the engineering, air separation unit of nitric acid unit 1060 pure aluminum pipe, aluminum and magnesium alloys, pipeline and successful welding equipment, for aluminum and aluminum alloy welding proof, adopting ac argon arc welding welding process is a kind of reliable quality, welding speed is quick and easy operation welding method and technology.Keywords: aluminum and aluminum alloy; Welding; Alternating argon arc welding中图分类号:TG4文献标识码:A 文章编号:一、引言目前我公司承建的安装工程,业主一般要求工期短,时间比较紧,对于我公司浓硝酸钝铝管道及空分铝合金管道焊接提出了更高要求。

100%射线探伤要求,即要保证质量,又要保证工期,铝及其铝镁合金焊接,选择合适的焊接工艺,是保证质量和按期完工的重要保证。

采用交流TIG焊工艺将是最佳的选择。

二、焊接特点铝及铝镁合金具有良好的耐蚀性,高的比强度,导电性和导热性等特点,与钢相比,其线胀系数比钢大约2倍,故焊接时变形大;导热率为钢的5倍。

铝合金焊接技术要点及注意事项

铝及铝合金焊接特点及焊接工艺铝合金由于重量轻、强度高、耐腐蚀性能好、无磁性、成形性好及低温性能好等特点而被广泛地应用于各种焊接结构产品中,采用铝合金代替钢板材料焊接,结构重量可减轻50 %以上。

因此,铝及铝合金除广泛的应用于航空、航天和电工等领域外,同时还越来越多的应用于石油化学工业。

但是铝及铝合金在焊接过程中,易出现氧化、气孔、热裂纹、烧穿和塌陷等问题。

此类材质是被公认为焊接难度较大的被焊接材料,特别是小径薄壁管的焊接更难掌握。

因此,解决铝及铝合金的这些焊接缺陷是施工过程中必须解决的问题。

1铝及铝合金的焊接特点铝材及铝合金焊接时由固态转变为液态时,没有明显的颜色变化,因此在焊接过程中给操作者带来不少困难。

因此,要求焊工掌握好焊接时的加热温度,尽量采用平焊,在引(熄)弧板上引(熄)弧等。

特别注意以下几点:1.1强的氧化能力铝与氧的亲和力很强,在空气中极易与氧结合生成致密而结实的AL2O3薄膜,厚度约为0.1μm,熔点高达2050℃,远远超过铝及铝合金的熔点,而且密度很大,约为铝的1.4倍。

在焊接过程中,氧化铝薄膜会阻碍金属之间的良好结合,并易造成夹渣。

氧化膜还会吸附水分,焊接时会促使焊缝生成气孔。

这些缺陷,都会降低焊接接头的性能。

为了保证焊接质量,焊前必须严格清理焊件表面的氧化物,并防止在焊接过程中再氧化,对熔化金属和处于高温下的金属进行有效的保护,这是铝及铝合金焊接的一个重要特点。

具体的保护措施是:a焊前用机械或化学方法清除工件坡口及周围部分和焊丝表面的氧化物;b焊接过程中要采用合格的保护气体进行保护;c在气焊时,采用熔剂,在焊接过程中不断用焊丝挑破熔池表面的氧化膜。

1.2铝的热导率和比热大,导热快尽管铝及铝合金的熔点远比钢低,但是铝及铝合金的导热系数、比热容都很大,比钢大一倍多,在焊接过程中大量的热能被迅速传导到基体金属内部,为了获得高质量的焊接接头,必须采用能量集中、功率大的热源,有时需采用预热等工艺措施,才能实现熔焊过程。

铝制品焊接方法和技巧

铝制品焊接方法和技巧介绍铝制品焊接是将铝材料进行熔接的工艺,常用于汽车、航空航天、建筑等领域。

本文将深入探讨铝制品焊接的方法和技巧,帮助读者了解如何有效进行铝制品焊接。

选择合适的焊接方法在进行铝制品焊接之前,首先要选择合适的焊接方法。

铝制品常用的焊接方法有以下几种:1. TIG(氩弧焊)TIG焊接是一种常用的铝制品焊接方法。

其特点是焊缝质量高、气体保护效果好。

在进行TIG焊接时,通常需要使用纯氩气作为保护气体,以防止焊缝氧化。

同时,TIG焊接还需要采用直流电源和钨极进行操作。

2. MIG(金属惰性气体焊接)MIG焊接是一种高效的焊接方法,适用于大规模生产。

在进行MIG焊接时,需要使用类似于TIG焊接的保护气体,如纯氩气或混合气体。

焊接电流可以是直流或交流,根据实际情况选择合适的电流。

3. 点焊点焊是快速、高效的焊接方法,适用于薄板材料的焊接。

在进行点焊时,需要将两块铝板紧密放置在一起,在焊接点进行快速加热,并施加一定的压力。

点焊可以使用交流或直流电源,根据焊接材料的厚度和类型选择合适的参数。

准备工作在进行铝制品焊接之前,需要进行一些准备工作,以确保焊接过程顺利进行。

1. 清洁表面铝制品的氧化膜会对焊接质量产生不良影响,因此在焊接之前需要彻底清洁铝制品表面。

可以使用溶剂或酸性清洗剂进行清洗,去除污垢和氧化膜。

2. 预热铝材铝材料的导热性好,因此在焊接之前需要对焊接区域进行预热。

预热能够减少焊接区域的收缩应力,并提高焊接质量。

预热温度的选择取决于铝材料的厚度和类型,一般为150-250摄氏度。

3. 选择合适的焊接材料为了获得良好的焊接效果,需要选择合适的焊接材料。

一般来说,使用与被焊铝材料相同或相似的铝合金进行焊接。

选择合适的焊条或焊丝,以满足焊接强度和外观要求。

焊接技巧除了选择合适的焊接方法和准备工作,掌握一些焊接技巧也是进行铝制品焊接的关键。

1. 控制焊接速度焊接速度是影响焊接质量的重要因素之一。

铝及铝合金管水平固定焊接工艺

铝及铝合金管水平固定焊接工艺摘要:手工交流氩弧焊在铝及铝合金管道焊接中应用较为广泛,解决实际焊接中的容易产生铝的氧化、气孔、热裂纹、塌陷、接头强度不等、焊接接头的耐蚀性性能差等方面因素。

本文着重介绍了手工交流氩弧焊的焊接铝及铝合金管工艺,以及在水平固定管对接焊接中施焊操作技术应用。

关键词:交流氩弧焊;铝及铝合金管;水平固定在国家大众创业万众创新制造强国中,铝及铝合金管的焊接技术在航空航天、汽车、电工、化工、交通运输、国防等应用越来越广泛,化学工业管道的焊接、民用天燃气管道安装和维修也越来越多,尤其是铝合金管在焊接中有难度的焊接操作。

由于铝及铝合金管具有独特的物理、化学性能,焊接容易产生铝的氧化、气孔、热裂纹、塌陷、接头强度不等、焊接接头的耐蚀性性能差等方面因素。

在焊接操作中存在焊缝成形较差、容易焊穿、表面有气孔、有局部裂纹、铝合金管内壁氧化等现象,对焊接质量有很大的影响。

如何克服铝及铝合金管焊接中存在难度和在焊接中容易产生的焊接缺陷,5A06(LF6)铝及铝合金管从三个方面:一方面是从焊接工艺方面铝的氧化、气孔、热裂纹、塌陷、接头强度不等、焊接接头的耐蚀性性能;二方面是从焊接设备选用;三方面是从实际操作时易出现的焊接缺陷解决方法等问题进行浅议。

1.在焊接工艺方面克服铝的氧化、气孔、热裂纹、塌陷、接头强度不等焊接缺陷。

(1)铝的氧化防止铝的氧化就是在焊前必须清除氧化膜;清除氧化膜方法有①机械清理法先用有机溶剂(丙酮或酒精)擦拭表面以除油,然后用细铜丝刷或不锈钢丝刷刷净(金属丝直径不宜大于0.15 mm),刷到露出金属光泽为止。

另外也可以用刮刀清理。

一般不宜用砂轮打磨,因为砂粒留在金属表面,焊接时会产生缺陷。

②化学清洗法化学清洗效率高,质量稳定,化学清洗法见表3。

表3 5A06铝合金管化学清洗法(2)气孔焊接时,应严格清理,加强保护,选择交流氩弧焊焊接工艺,以防止气孔产生。

(3)热裂纹为了防止热裂纹,焊前应进行预热和选择合适的焊丝成分ER5356。

工业纯铝管道的焊接工艺

工业纯铝管道的焊接工艺对于浓硝酸(浓度>99.8%)冷却器的纯铝管道,由于其材料本身的特点及其焊接工艺的特殊性,需要采用先进的设备和合理的焊接工艺以满足生产要求。

铝及铝合金材料在现代工业生产中的应用十分广泛。

在化工行业,它是一种较常见的工艺管材。

铝具有许多优良的特性,不仅密度小,抗氧化腐蚀性能好,而且还有良好的导电导热性,在空气中,铝的表面极易形成一层致密的Al2O3氧化膜,这层氧化膜能阻止母材进一步被氧化,由于这一特点,使铝金属在浓硝酸储存和浓硝酸输送管线中得到了广泛的应用。

本文以我公司年产三万吨浓硝酸(浓度>99.8%)装置中的浓硝酸冷却器的制作为例,简要阐述工业纯铝管道的两种不同的焊接工艺方法,并进行比较,选择出更加合理的焊接工艺以应用于生产中。

由于铝及其合金材料本身的特点及其焊接工艺的特殊性,决定了工业纯铝管道的焊接工艺要求与一般碳钢材料不同,某些方面较碳钢的焊接工艺差别比较大。

浓硝酸冷却器是φ108mm×6mm(或φ89mm×5mm)的铝管和铝弯头组对焊接而成的多组S形排管,其单组排管形状如图1所示。

冷却器所用材质为工业纯铝LF2,焊接工艺的焊丝采用ER1100,排管由不锈钢架支撑,不锈钢架与排管接触部位使用橡胶垫隔开。

图1 单组排管形状示意焊前准备冷却器的预制是在室内和现场安装焊接的。

由于工业纯铝材质较软,标准电位值大(约-1.67V),单组排管预制完成后,摆放场地上应铺设4mm厚的橡胶垫,以防长时间放置产生电位腐蚀;而且,其制作必须与碳钢、不锈钢等设备制作分开进行。

所需要的工具为:手工交流氩弧焊机、不锈钢丝刷、铝质水平尺、木榔头、尼龙绳和大弯牙锉刀等。

设备在制作安装过程中吊装时要采取保护措施,以防损伤管道表面,索具外面要套上橡皮管。

焊接工艺及操作技术冷却器的焊接设备是北京东升电焊机厂生产的WSE-315手工交直流两用氩弧焊机。

焊接前工作人员应对焊接设备进行全面的检查和调试,保证水、气无泄漏,测试高频引弧正常及电流稳定,氩气纯度不低于99.99%。

渗铝钢管的焊接工艺方法

渗铝钢管的焊接工艺方法渗铝钢其组织是以碳钢为基体,在其表面覆盖一层铝化合物和α固熔体、其外侧为致密而高熔点的Al2O3薄膜,内侧与基体交界处的铝铁合金组织,具有抗高温氧化和耐H2S、SO2、SO3等高温烟气腐蚀性能及耐磨性能。

渗铝钢的抗氧化性能及其稳定性远远地大于低合金耐热钢Cr5Mo,应用前景广阔。

但是其化学成分、熔点、导热性能与基体金属差异较大,对焊接性能及焊接接头的金相组织、力学性能的影响较大,在安装工程中焊接难度很大,又没有焊接经历和实践经验。

某工程催化裂化装置压缩机进口管线选用国产渗铝钢,即20渗铝钢。

管线的设计压力为1.58MPa,为70℃,输送介质为含H2S成分的瓦斯,管子直径为219mm,管厚6mm,管长360mm,技术要求、质量要求很高。

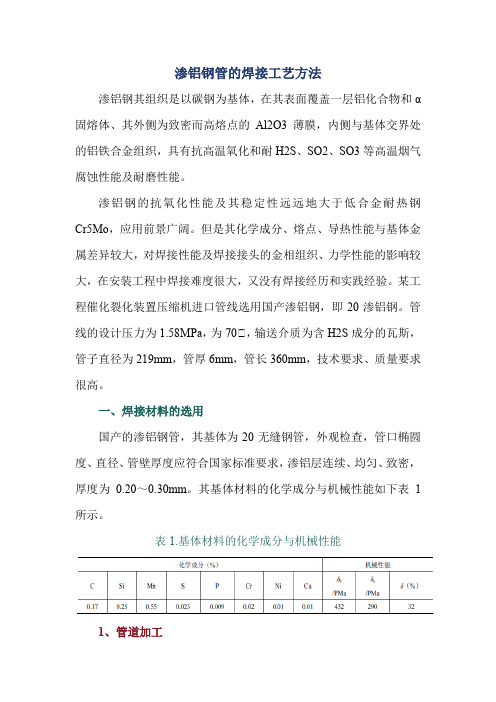

一、焊接材料的选用国产的渗铝钢管,其基体为20无缝钢管,外观检查,管口椭圆度、直径、管壁厚度应符合国家标准要求,渗铝层连续、均匀、致密,厚度为0.20~0.30mm。

其基体材料的化学成分与机械性能如下表1所示。

表1.基体材料的化学成分与机械性能1、管道加工20渗铝钢管的内、外表面均由厚度为0.15mm以上的铝镀层和厚度为0.05mm以上的扩散层所组成,铝镀层的外表面上一层致密的Al2O3薄膜,其熔点高达2050℃;扩散层是在铝、铁金属交界处经过高温扩散全部转变为铝铁合金的合金层,它的熔点和硬度都非常高。

在管道预制加工时,要考虑保证焊接工艺要求的焊接接头形式,又要避免因加工而使坡口处管子内、外壁的渗铝层遭到破坏。

因此,必须在施焊前对管件进行预处理。

(1)坡口渗铝层清理碳钢管道在渗铝前已经加工了坡口,在渗铝时,坡口处无法进行保护,与管子的内、外壁同时形成约0.3mm厚的渗铝层,如不进行彻底清除,会直接影响焊接质量,一般采用机械方法予以清除。

由于渗铝层的硬度较高,用角向磨光机清除效率低,又不易保证接头的几何尺寸;用坡口机车削则必须使用硬质合金刀具(YG8),并选用合理的刃磨角度,以便提高其耐磨性能和耐冲击性能。

铝线焊接的最佳方法

铝线焊接的最佳方法

铝线是一种易于加工、轻质、而且具有良好的导电性能的材料,广泛应用于汽车制造、电子工业、建筑业等领域。

对于需要将铝线焊接的情况,合理选择焊接方法可以保证焊缝

质量和焊接效率。

那么,铝线焊接的最佳方法是什么呢?

1. TIG氩弧焊接

TIG氩弧焊接是铝线较为通用的焊接方法之一。

该方法焊缝质量高、热输入小、不会

产生氧化皮、夹杂物等缺陷,并且可焊接多种材料。

具体来说,TIG氩弧焊接需要使用氩

气保护,保护气氛稳定、纯净,有利于焊接工作的进行,焊缝外观平整,接头强度高,抗

拉伸性好。

2. MIG钨极气体保护焊接

3. 熔覆焊接

熔覆焊接也是铝线焊接的一种常见方法。

该方法利用铣刀或者镀铝线对有颜色的铝制

品进行加厚,并采用高温熔化的方式将两边合并焊接。

该方法的焊接质量和可靠性较高,

能够保证焊接后的铝制品表面光洁度和密封性,以及其整体强度。

4. 点焊法

点焊法是一种快速高效的焊接方法,适用于焊接较薄的铝线。

该方法采用两个铝头夹

住铝线,然后在两个夹紧处的上下电极之间加上电流,从而使铝线被短时间内融化,用滴

的方式焊接在一起。

它特别适用于固定金属片,系统的机箱,电子电气元器件的组装等操

作环节。

总之,铝线的焊接方法有很多,每个方法都有其优缺点。

选择合适的焊接方法需要考

虑材料和结构的特点,以求达到最佳的焊接效果。

浅谈渗铝管道焊接施工技术

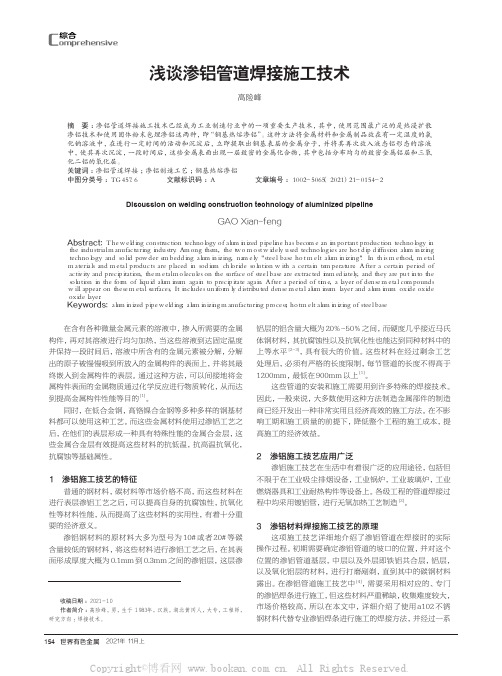

浅谈渗铝管道焊接施工技术高险峰(福建福船一帆新能源装备制造有限公司,福建 漳州 363211)摘 要:渗铝管道焊接施工技术已经成为工业制造行业中的一项重要生产技术,其中,使用范围最广泛的是热浸扩散渗铝技术和使用固体粉末包埋渗铝这两种,即“钢基热熔渗铝”。

这种方法将金属材料和金属制品放在有一定温度的氯化钠溶液中,在进行一定时间的活动和沉淀后,立即提取出钢基表层的金属分子,并将其再次放入液态铝形态的溶液中,使其再次沉淀,一段时间后,这些金属表面出现一层致密的金属化合物,其中包括分布均匀的致密金属铝层和三氧化二铝的氧化层。

关键词:渗铝管道焊接;渗铝制造工艺;钢基热熔渗铝中图分类号:TG457.6 文献标识码:A 文章编号:1002-5065(2021)21-0154-2Discussion on welding construction technology of aluminized pipelineGAO Xian-feng(Fujian Fuchuan Yifan new energy equipment manufacturing Co., Ltd,Zhangzhou 363211,China)Abstract: The welding construction technology of aluminized pipeline has become an important production technology in the industrial manufacturing industry. Among them, the two most widely used technologies are hot dip diffusion aluminizing technology and solid powder embedding aluminizing, namely "steel base hot melt aluminizing". In this method, metal materials and metal products are placed in sodium chloride solution with a certain temperature. After a certain period of activity and precipitation, the metal molecules on the surface of steel base are extracted immediately, and they are put into the solution in the form of liquid aluminum again to precipitate again. After a period of time, a layer of dense metal compounds will appear on these metal surfaces, It includes uniformly distributed dense metal aluminum layer and aluminum oxide oxide oxide layer.Keywords: aluminized pipe welding; aluminizing manufacturing process; hot melt aluminizing of steel base在含有各种微量金属元素的溶液中,掺入所需要的金属构件,再对其溶液进行均匀加热,当这些溶液到达固定温度并保持一段时间后,溶液中所含有的金属元素被分解,分解出的原子被慢慢吸到所放入的金属构件的表面上,并将其最终嵌入到金属构件的表层。

镀铝板的有关焊接工艺方法

镀铝板的有关焊接工艺方法1、渗铝板MIG电弧钎焊(1)渗铝板及其焊接性能介绍渗铝板可分为两类,第一类是以耐热性为主的可以耐640℃左右的高温,它是在低碳钢板的两侧各镀上20-25µm厚的AlSi合金(Si含量为6-8.5﹪)镀层;第二类以耐腐蚀性为主,其镀层是第一类的2-3倍。

渗铝板一般以热浸或固体粉末等方法渗铝。

第一类耐高温的形成AlFeSi合金层,第二类耐腐蚀形成AlFe合金层。

由于耐腐蚀的渗铝板镀层厚熔点低,其焊接性相对较差。

由于渗铝板具有较好抗高温、抗氧化和耐腐蚀性,价格便宜,已在我国石油、化工、电力、汽车及轻工部门得到广泛的应用。

在渗铝板的熔化焊中,现有的几种方法都不太理想。

手工电弧焊如采用酸性焊条或钎维素型焊条时,焊缝轻易产生气孔,凹凸等缺陷;而采用碱性低氢型焊条,可以降低焊缝气孔的倾向。

但是焊接前如不将焊缝四周的渗铝层去掉,则焊缝中的Si、Mn含量因铝加强脱氧而增高,从而使焊缝金属力学性能变坏,而且由于焊缝中缺少保证金属耐热、耐腐蚀的合金元素,往往在焊接完成后也要重新做防腐处理;而采用普通的熔化极气体保护焊焊接渗铝板时,焊缝成分和致密性都能达到要求,但是焊缝表面粗糙不平;采用钨极氩弧焊时,虽然说熔化的涂层不至于被氧化,但是为了减少焊缝金属的铝含量,大多是焊接前将焊缝四周的铝涂层去掉。

(2)渗铝板的MIG电弧钎焊工艺德国CLOOS GLC333MC4焊机是采用钎焊的工艺来焊接渗铝板的,在焊接前无需做任何的预处理,焊接完成后也不用重新再做防腐处理。

焊缝成型美观平整光滑,耐腐蚀性好。

MIG电弧钎焊常用的焊接材料采用铝青铜焊丝,由于其熔点低机械性能好,不用破坏渗铝层,无重新做防腐的特点,被认为是目前焊接渗铝板最好的工艺。

在船舶制造,机械制造,化工,汽车等领域得到了广泛的应用。

2、MIG电弧钎焊的优点和应用在通常的使用中MIG钎焊使用的保护气体是氩气,然而实验表明铜基焊丝也可用含少量氧气或二氧化碳的混合气体作保护气,这样电弧的稳定性更好。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

渗铝管道焊接施工方法

天津二十冶建设有限公司

张浩翔

白金元蒋伟赵占磊王贤明

1、前言

渗铝是一种或多种金属原子渗入金属工件表层内的化学热处理工艺。

将金属工件放在

含有渗入金属元素的渗剂中,加热到一定温度,保持适当时间后,渗剂热分解所产生的渗入金属元素的活性原子便被吸附到工件表面,并扩散进入工件表层,从而改变工件表层的化学成分、组织和性能。

根据不同的使用要求、渗铝可在碳钢、低合金钢及高铬镍合金钢基体上进行。

这些材料经过渗铝后,在其表面形成一层具有特殊性能的铁铝合金层,从而提高材料的抗高温氧化性能和耐腐蚀性能。

最常用的是热浸——扩散渗铝和固体粉末包埋渗铝两种方法。

我们所说到的渗铝工艺叫做“钢基热熔渗铝”,就是将钢材及钢制品置入在一定温度下的熔盐液体中,使其钢基表面充分活化和净化后,迅速提出并置入熔融液态铝中,浸渍适当时间后,使其刚集体形成一定厚度的金属间化合物、致密均匀的铝层和三氧化二铝氧化膜。

这种渗铝方法又叫“二溶法热熔渗铝”。

渗铝材料是碳钢表面的复合层,其中包括钢基体层——铁铝合金层;中层——纯铝层;外层——三氧化二铝氧化膜。

本文主要叙述渗铝管道焊接过程中积累的经验和应注意的事项,以及通过摸索得出的一套节约成本并保证工程质量的施工方法。

Array

2、工法特点

廉价的碳钢材料,经表层渗铝后,即具备耐磨、耐蚀、耐氧化特性。

具有较大经济价值,渗铝钢的母材一般为10#、20#的低碳钢,表面渗铝后,表面有0.1-0.3mm厚的渗铝层,该层的Al含量为20%-40%。

渗铝层硬度接近马氏体钢,耐蚀性与1Cr18Ni9Ti 不锈钢相当,耐氧化性优于不锈钢。

但经过此工艺处理的单件管道长度只能限制在900~1200mm之间,管道

1

组对过程中需大量的焊接,针对此种新的材料,本方法摸索出一套经济实用的焊接方法,从而节约工程成本,保证工程质量,加快工程进度。

3、适用范围

应用在:空气预(换)热器、煤气预热器、热风炉、锅炉管、吹氧管、工业炉耐热件、退火罩、

坩锅、环保除尘排烟设备、干燥炉、玻璃炉窑、水泥炉窑、燃烧器具上的各个系统渗铝管道的焊接。

在迁安硅钢连退工程中各机组的无氧化加热炉热空气管道采用了渗铝管道。

3.1 渗铝材料的焊接施工原理

本施工工法描述了渗铝管道的焊接过程。

将渗铝管道坡口位置的基层(铁铝合金层)、

中层(纯铝层)、外层(三氧化二铝氧化膜)全部磨掉,直至露出碳钢母材。

原则上讲对于渗铝管道应该采用渗铝焊条(即A312SL 渗铝钢焊条)进行施焊,但由于考虑到渗铝焊条成本太高,市场不易采购等原因,经过现场试验,在本工法中阐述利用A102 不锈钢焊条对其进行焊接的方法。

由于A102 焊条的焊接性能高于碳钢母材,不锈钢焊条具有防腐蚀性、耐高温性、耐氧

化性,达到渗铝管道使用的目的,故使不锈钢代替渗铝钢焊条,机械性能及物理特性都能满足施工要求。

4、施工工艺

渗铝件的切割和坡口加工宜采用机械方法,也可采用等离子切割机等热加工方法,施焊

前加工坡口,并应将凹凸不平处打磨平整。

焊接热影响区的渗铝表面应用角磨机去除,露出碳钢表面。

2

坡口的打磨图片:

焊件组对前应该将坡口及其内外侧表面不小于10mm 范围内的油、漆、锈、毛刺及三个渗铝的复合层等清除干净,且不得有裂缝、夹层等缺陷。

除设计规定需进行冷拉伸或冷压缩

的管道外,焊件不得进行强行组对。

管子或管件对焊时,内壁应平齐,内壁错边量不宜超过管壁厚度的10%,且不应大于2mm。

只能从单面焊接的纵向和环向焊缝,其内壁最大错边量不应超过2mm。

不等厚对接焊件时,薄件端面应位于厚件端面之内。

焊条选择A102低氢碱性焊条,在使用前必须烘干。

药皮成份、空气湿度、存储时间等因

素不仅使焊条吸潮,也使其工艺性能变坏,飞溅增大,且氢容易引起气孔、裂纹、白点等恶化金属性能。

A102烘烤温度一般采用250°C,烘干1小时。

应缓慢加热,保温,缓慢冷却。

烘干焊条时,每层焊条不能太厚(以1-3 层为好),以免焊条受热不均和潮气不易排除。

对于渗铝管的焊接根据现场管道皮厚4-6mm,电流选择70-120A之间。

坡口采用V 型形式。

渗铝材料打坡口时要注意将渗铝材料坡口位置的基层(铁铝合金层)、中层(纯铝层)、外层(三氧化二铝氧化膜)全部磨掉,直至露出碳钢母材。

再用A102 不锈钢焊条对其进行焊接,

不锈钢焊道和渗铝材料都具有防腐蚀性、耐高温性、耐氧化性,达到焊接的目的。

渗铝材料在渗铝过程中发生了一定程度的变形。

所以在对接过程中要根据渗铝材料的

不同变形程度来进行组对。

将两件变形程度近似的管道、管件相对接。

大口径管道、管件对

接时可用机械方法将变形程度减小。

重点注意事项:焊接过程中如果不把坡口的基层(铁铝合金层)、中层(纯铝层)、外层(三氧化二铝氧化膜)全部磨掉,焊接过程中会出现裂缝现象。

如果采用J422 焊条也可进行

焊接,但是焊道处会达不到渗铝材料所要求的防腐蚀性、耐高温性、耐氧化性。

因此采用

A102 不锈钢焊条使焊道与渗铝材质一样具有防腐蚀性、耐高温性、耐氧化性。

3

实例图片5、施

工机具及材料

序号名称规格单位数量备注

1电焊机500A台1

2螺旋千斤顶15 吨台2

3手拉葫芦3t台2

4磨光机台4

5等离子切割机台2

6钢丝绳Φ=20mm L=13000mm对1

技术员安全员电焊工铆工杂工质检员

1161081

从事特殊工种作业人员必须经过相应专业培训,并具有上岗证件,确保持证上岗。

尤其对电焊工、气焊工、电工等特殊技术工种人员需加强培训,保证其技术素质。

7、质量要求

《机械设备安装工程施工及验收通用规范》GB50231-2009

《现场设备、工业管道焊接工程施工及验收规范》GB50236—98

《工业金属管道工程施工及验收规范》GB50235—97

《管道工程安装手册》中国建筑工业出版社

《焊工手册》机械工业出版社

4

8、安全措施

焊接过程中,临边作业应搭设脚手架或简单平台,并设置上下行通道。

焊接时,应佩戴焊工手套、焊帽等焊工防具。

电焊机使用前检查漏保完整性,以免因漏电造成伤害。

严格执行有关安全生产制度和安全技术操作规程,认真做好安全技术交底,对安全关键部位进行经常性的安全检查,及时排除不安全的因素,确保安全施工。

临时施工用电,指定的位置进行架设,接线应符合安全和技术操作规程的规定。

开关箱应防

潮、防雨、绝缘并锁,接地符合要求。

凡供给手持电动工具用的开关箱,必须增加漏电保护装置。

使用瓶装氧气、乙炔气进行火焰工作时,乙炔装置与氧气装置要留有足够的安全距离,装置与工作人员也应留有足够距离。

施工机械由专人进行管理和操作,机械防护应符合安全要求。

施工现场设置明显的安全警告标志、标线等,坑、洞差较高基础边缘应安装临时保护措施,如盖板、栏杆。

施工现场脚手架应按要求搭设,随时检查其牢固性,不准超载偏载,禁止乱放乱扔工具或材料,防止意外事故的发生。

安装设备时容易发生坠落、绊跌的危险区域,应增设可靠的防护装置。

夜间施工及作业能见度不好的区域要保证好充足的照明设施。

发生高空作业时(如;对接施焊或部件装配),作业人员要带好安全带,地面要设专人监护。

热装时,要安排专人负责加热,加热时不得使温度变化过快,并准备好灭火器材。

9、经济指标及经济效益分析

焊接材料A102 焊条代替渗铝钢焊条不仅市场很容易采到,从而节省了采购时间;其次A102

焊条很大程度上节约了成本费用,使用性能满足了防腐蚀性、耐高温性、耐氧化性等方面的要求,仅首钢迁钢SCAL1-2 机组使用的焊接材料量节省了5.6 万元。

10、工程实例

首钢迁钢冷轧连退工程SCAL1—6 连续退火机组无氧化加热炉热空气管道均采用渗铝材料,焊接过程采用上述方法。

SCAL1-2 机组已经于2010 年9 月10 日全部投入生产。

5。