标准工时作业规范(含表格)

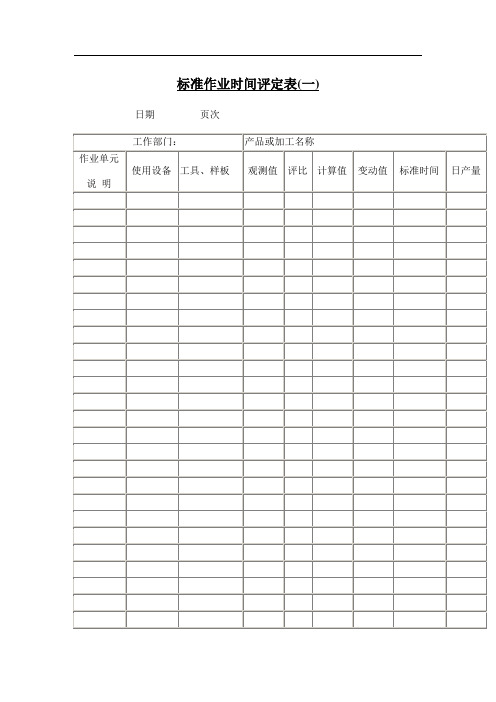

标准作业时间评定表(一)

标准作业时间评定表(一) 日期页次审核员分析员考核制度一、总则第一条为加强和提升员工绩效和本公司绩效,提高劳动生产率,增强企业活力,调动员工的工作积极性,制定此考核制度。

第二条绩效考核针对员工的工作表现。

第三条本制度适用于公司内所有员工,包括试用期内的员工和临时工。

二、考核方法第四条对部门经理以上人员的考核,采取自我述职报告和上级主管考核综合评判的方法,每半年考核一次,并以次为基础给出年度综合评判。

具体见表。

第五条对外地办事处经理和一般管理人员的考核,采取自我述职报告和上级主管考核综合评判的方法,每个季度考核一次,并以次为基础给出年度综合评判,具体见表。

第六条自我述职报告和上级考核在薪资待遇方面有如下体现:年度综合评判为"A"者,在下一年将得到10%工资(不包括工龄工资)的增长;年度综合评判为"B"者,在下一年将得到5%工资(不包括工龄工资)的增长;年度综合评判为"C"者,其薪资待遇保持不变;综合评判两个为"D"者,行政及人事部将视情况给予其警告、降级使用或辞退。

第七条对操作层面员工的考核,采取月度工作表现考核的方法。

具体见表。

1. 月度业绩考核为A者,本月工资增加3%;2. 月度业绩考核为B者,本月工资保持不变;3. 月度业绩考核为C者,本月工资减少5%;4. 月度业绩考核为D者,本月工资减少12%;5. 月度业绩考核为12个A者,即全年的月度考核都为A,其下一年工资(工龄工资不在其内)增加5%;6. 月度业绩考核为10个A,2个B者,其下一年工资(工龄工资不在其内)增加2%;7. 月度业绩考核有6个D者,公司将辞退该员工。

第八条操作层面员工的年度综合考核以其月度考核为基础,由直接上级给出综合判断。

综合判断的结果将与该员工的年底奖金挂钩。

具体情况如下:1. 月度业绩考核结果相应的分值A:0.5;B:0.0;C:-0.3;D:-0.5。

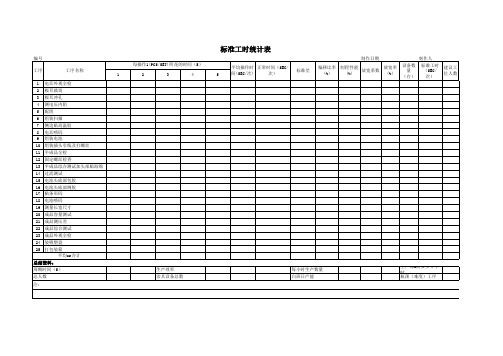

标准工时表样板

编号 每操作1(PCS/SET)所花的时间(S) 工序 1 2 3 4 5 6 7 8 9 工序名称 电芯外观全检 极耳裁切 极耳冲孔 测电压内阻 配组 组装扫描 侧边贴高温胶 电芯喷码 组装电池 1 2 3 4 5 平均操作时 正常时间(/ 间(SEC/次) 次) 标准差 制作日期 偏移比率 制程性能 放宽率 放宽系数 (%) (%) (%) 设备数 量 (台) 制作人 标准工时 (SEC/ 次) 建议工 位人数

10 组装插头引线及打螺丝 11 半成品全检 12 固定螺丝检查 13 半成品综合测试加头部贴海绵 14 过流测试 15 电池头底部包胶 16 电池头底部缠胶 17 贴条形码 18 电池喷码 19 测量长宽尺寸 20 成品容量测试 21 成品测压差 22 成品综合测试 23 成品外观全检 24 装吸塑盘 25 打包装箱 平均or合计 总结资料: 周期时间(S) 总人数 注: 生产效率 治具设备总数 每小时生产数量 白班日产能 生产每K需要多少小 时 瓶颈(难度)工序

备注

标准动作工时库管理规范(含表格)

标准动作工时库管理规范(ISO9001-2015)1.0目的1.1规范标准动作时间库管理,使相关人员更好的明确操作。

1.2建立标准动作时间库,为标准工时制定提供参照基准,藉以提升标准工时制定的效率与准确性。

1.3提供生产部门直接人员培训,技能考核的参考依据.2.0适用范围适用于公司所有产品标准动作工时库制定与管理.3.0名词解释模特法(MOD):利用预先为各种操作所制作的时间标准来确定进行各种操作所需要的时间的方法.4.0部门职责IE部:负责标准动作工时库的管理、制定和复核;生产部门:督导管理各项标准动作工时的达成。

5.0运作程序5.1模特法的基本原理5.1.1人员操作时的动作均包括一些基本动作。

模特法把生产实际中的操作动作归纳为21中基本动作。

5.1.2不同的人在做同一基本动作时(在操作条件相同时),所需要的时间大体相等(误差在1O%左右)。

这里所说的“不同的人”指大多数人而言,对于少数特别快、特别慢的人不包括在内。

5.1.3人体的不同部位做动作时,其最快速度所需要时间与正常速度所需要的时间之比,大体相似。

5.1.4人体不同部位做动作时,其动作所需时间互成比例。

(例如:模特法中,手的动作是手指动作的两倍,小臂的动作是手指动作的三倍。

)5.2模特法详细动作划分5.2.1上肢动作(11种)①移动动作。

移动动作共有5种,分别为手指动作M1、手腕动作M2、前臂动作M3、上臂动作M4及伸直手臂动作M5。

②终结动作。

其中抓取动作G有3种:接触G0;简单地抓G1;复杂地抓G3。

放置动作P也有3种:简单放置P0;较复杂的需要注意力的放置P2(注);复杂的需要注意力的放置P5(注)。

5.2.2身体及其它动作(10种)①下肢和腰的动作。

包括:足踏动作F3;走步动作W5;弯体动作B17(往复);坐下起身动作S30.②附加因素及动作。

包括:L1重量因素,考虑重量对时间值的影响;目视动作E2(独);校正R2(独);单纯地判断和反应动作D3(独);按下动作A4(独);旋转动作C4。

标准工时制定规范(含表格)

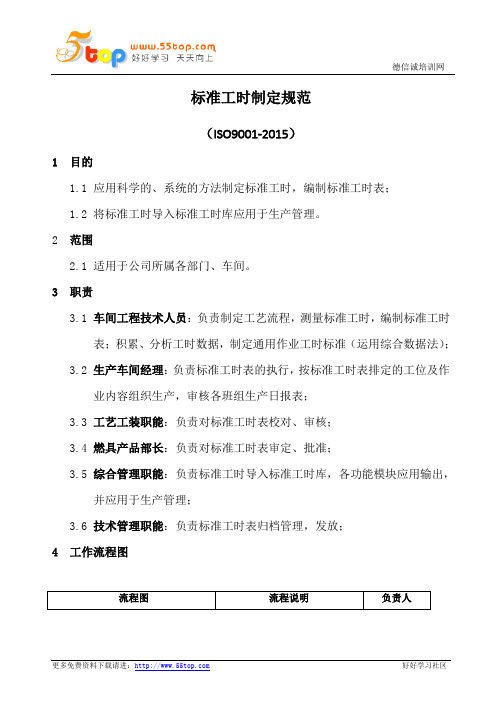

标准工时制定规范(ISO9001-2015)1目的1.1应用科学的、系统的方法制定标准工时,编制标准工时表;1.2将标准工时导入标准工时库应用于生产管理。

2范围2.1适用于公司所属各部门、车间。

3职责3.1车间工程技术人员:负责制定工艺流程,测量标准工时,编制标准工时表;积累、分析工时数据,制定通用作业工时标准(运用综合数据法);3.2生产车间经理:负责标准工时表的执行,按标准工时表排定的工位及作业内容组织生产,审核各班组生产日报表;3.3工艺工装职能:负责对标准工时表校对、审核;3.4燃具产品部长:负责对标准工时表审定、批准;3.5综合管理职能:负责标准工时导入标准工时库,各功能模块应用输出,并应用于生产管理;3.6技术管理职能:负责标准工时表归档管理,发放;4工作流程图5工作程序5.1标准工时制定原则5.1.1在产产品:所有在一年内生产的产品必须制定相应品名的标准工时,超过3年未生产产品的标准工时表可以不维护更新,但保留旧版电子档,以备查看;5.1.2新增产品:新产品试产时需制定一个临时工艺流程图,在批量生产后5个工作日须发行新版正式标准工时表;新版标准工时表版本号统一定为“00”版;5.1.3工艺变更:当生产工艺发生变更时,须调整相应变更工位的工时数据,并升级发行新的标准工时表,版本号为原版本号加“1”,并在表上相应位置注明升级原因。

例:原版为“00”版,升级后发行版本为“01”版,以此类推。

5.1.4制程改善:当对生产制程进行改善时,改善成果将通过“标准工时”的降低,“线平衡率”的提高来体现;改善完成后须升级标准工时表,以进行相应措施的固化;5.1.5与实际差异过大:当正式版标准工时表投入使用后,若发现与生产实际存在较大差异时,需要就部分或全部工位进行重新观测分析,再升级发行新版标准工时表;差异过大的标准为:在去除外部影响与内部问题后的产出工时与投入工时的差异超过10%;5.2数据测量标准工时制定初期阶段以秒表法为主,待积累了大量的作业单元数据进行分析后,再运用综合数据法制定常用作业的工时标准参数表,以在后期制定标准工时时直接取用,提高制作效率。

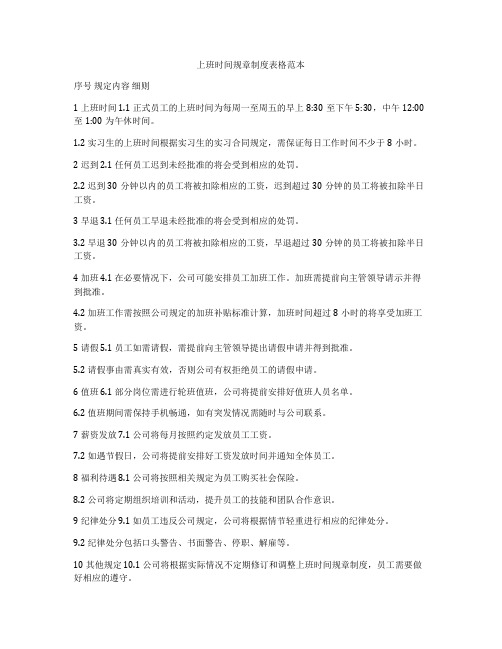

上班时间规章制度表格范本

上班时间规章制度表格范本序号规定内容细则1 上班时间 1.1 正式员工的上班时间为每周一至周五的早上8:30至下午5:30,中午12:00至1:00为午休时间。

1.2 实习生的上班时间根据实习生的实习合同规定,需保证每日工作时间不少于8小时。

2 迟到 2.1 任何员工迟到未经批准的将会受到相应的处罚。

2.2 迟到30分钟以内的员工将被扣除相应的工资,迟到超过30分钟的员工将被扣除半日工资。

3 早退 3.1 任何员工早退未经批准的将会受到相应的处罚。

3.2 早退30分钟以内的员工将被扣除相应的工资,早退超过30分钟的员工将被扣除半日工资。

4 加班 4.1 在必要情况下,公司可能安排员工加班工作。

加班需提前向主管领导请示并得到批准。

4.2 加班工作需按照公司规定的加班补贴标准计算,加班时间超过8小时的将享受加班工资。

5 请假 5.1 员工如需请假,需提前向主管领导提出请假申请并得到批准。

5.2 请假事由需真实有效,否则公司有权拒绝员工的请假申请。

6 值班 6.1 部分岗位需进行轮班值班,公司将提前安排好值班人员名单。

6.2 值班期间需保持手机畅通,如有突发情况需随时与公司联系。

7 薪资发放 7.1 公司将每月按照约定发放员工工资。

7.2 如遇节假日,公司将提前安排好工资发放时间并通知全体员工。

8 福利待遇 8.1 公司将按照相关规定为员工购买社会保险。

8.2 公司将定期组织培训和活动,提升员工的技能和团队合作意识。

9 纪律处分 9.1 如员工违反公司规定,公司将根据情节轻重进行相应的纪律处分。

9.2 纪律处分包括口头警告、书面警告、停职、解雇等。

10 其他规定 10.1 公司将根据实际情况不定期修订和调整上班时间规章制度,员工需要做好相应的遵守。

10.2 员工如有意见和建议,可向公司人力资源部门提出并得到相应反馈。

以上为公司上班时间规章制度表格,希望全体员工能够遵守公司规定,共同营造一个和谐、稳定的工作环墶。

标准工时及表票作业规范课件.pptx

下表通过工站平衡率和工程平衡率两组数据来说明改善前后平衡率提升比例和产能提升比例 的状况:

PS:日产能/台=21*3600÷C/T÷(Σ机台数) 由此可知,采用工程平衡率的计算更符合现状,即:工程平衡率提升3.2%,意味 着产能提升3.2%。 结论:考量机台设备的效率损失,在计算平衡率的过程中,应将机台设备加权计 算,故工站平衡率的计算方式应更改为工程平衡率,人员平衡率应考虑产出穴数 。

《标准工时及表票作业规范》第2版,如右所示:

平衡率&编成效率

1、工站别平衡率 —— 表示各个工站间的作业时间平衡状况

计算公式 工站别平衡率 = ΣC/T C/T*N

各参数含义 ΣC/T: 各工站的C/T总和

C/T: 瓶颈工站的C/T N: 工站数

2、人平衡率 —— 表示各个作业员的作业时间平衡状况

计算公式

人平衡率 = ΣOC/T C/T*n

各参数含义 ΣOC/T=OC/T1+OC/T2

C/T: 瓶颈工站的C/T n:总人数

OC/T1:人员工时(人机不同步) OC/T2:人机同步工时

3、编程效率 —— 表示整个制程整体的平衡状况

计算公式

编成效率 = ΣC/T+ ΣOC/T C/T*(N+n)

重要设备(如:CNC)平衡率提升 相关问题说明

• 14、Thank you very much for taking me with you on that splendid outing to London. It was the first time that I had seen the Tower or any of the other famous sights. If I'd gone alone, I couldn't have seen nearly as much, because I wouldn't have known my way about.

生产效率与标准工时管理规范(含表格)

生产效率与标准工时管理规范(ISO9001-2015)一、目的1.1.规范各(M)BU对”综合效率” 、“投入工时有效率”、“有效工时产出率”三项KPI指标的统计办法﹐明确各相关数据的计算标准。

1.2.统一各(M)BU对标准工时的制定标准﹐提高标准工时的时效性和准确度。

1.3.通过此管理办法﹐全面了解产生无效工时的原因﹐找出非生产因素并加以改善﹐提高生产效率。

二、三项KPI指标的公式及其意义2.1.三项KPI指标的公式2.1.1.投入工时有效率(E1)=有效工时/投入工时投入工时有效率的意义在于找出生产过程中因管理原因而产生的无效时间。

2.1.2.有效工时产出率(E2)=产出工时/有效工时有效工时产出率的意义在于找出生产过程中因操作方法不当而产生的无效时间﹐并加以改善。

2.1.3.综合效率(E)=总产出工时/总投入工时=投入工时有效率*产出工时有效率综合效率的意义在于找出生产过程中所有的非生产因素﹐并加以改善。

※由上可以看出﹐一般情况下﹐此三项KPI 指标的计算值都<100%﹔反之﹐则可能是参与计算的各项数据数据统计有误﹐需要重新修订。

2.2.相关参数的定义 2.2.1.投入工时投入工时﹕投入工时指的是员工的支薪工时﹐包括正常上班时间和加班时间两部分﹐也就是从人资系统导出的员工实际刷卡工时。

投入工时=正常班工时+加班工时 2.2.2.有效工时有效工时=投入工时-损失工时 2.2.3. 损失工时损失工时﹕损失工时包括换线、待料﹑来料不良﹑机故﹑试样、重工、等损失的时间。

※在标准工时的制定中﹐计入到宽放时间的不计入在损失时间里面。

a--指完全依照设计数据,以最佳制造方法所能制出该产品所需的最小时间值。

b--因私事宽放﹑疲劳宽放﹑延迟宽放﹑政策宽放的时间。

c--因产品生产过程中操作方法不当所发生的无效时间。

d--因产品生产过程中管理原因而发生的无效时间。

2.2.4.产出工时产出工时=产出数量*标准工时2.2.5.产出数量产出数量﹕产出数量指的是在生产过程中产出的合格产品的数量,可以是从SAP或SFC系统中下载的数据﹐也可以是在仓库的入库记录表中查得的数据。

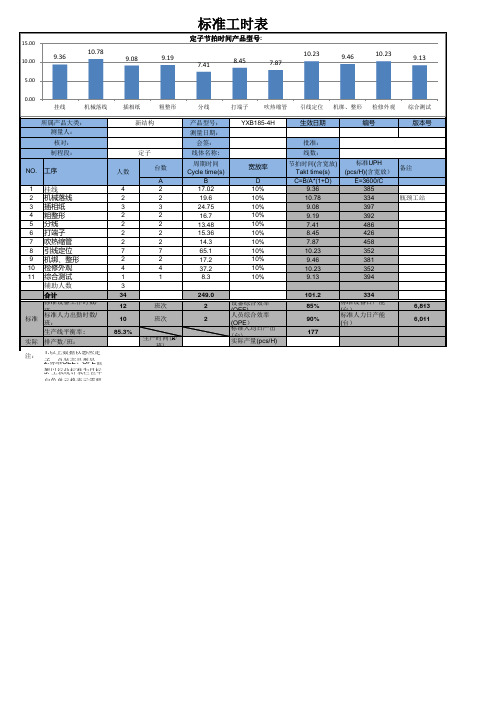

标准工时统一表格(模板)

标准UPH (pcs/H)(含宽放)

E=3600/C 385 334 397 392 486 426 458 352 381 352 394

备注 瓶颈工站

101.2 85% 90% 177

334 标准设备日产能

(标台准)人力日产能

(台)

6,813 6,011

新结构

定子

人数

4 2 3 2 2 2 2 7 2 4 1 3 34

12

10

85.3%

台数

A 2 2 3 2 2 2 2 7 2 4 1

班次 班次

生产时间(H/ 班)

产品型号: 测量日期:

会签:

线体名称: 周期时间 Cycle time(s)

B 17.02 19.6 24.75 16.7 13.48 15.36 14.3 65.1 17.2 37.2

1 挂线 2 机械落线 3 插相纸 4 粗整形 5 分线 6 打端子 7 吹热缩管 8 引线定位 9 机绑、整形 10 检修外观 11 综合测试

辅助人数

标准

合计 标准设备工作时数/ 班标: 准人力出勤时数/ 班:

生产线平衡率:

实际 排产数/班:

注:

1.以上数据以感应定 子2.标、准总O装E产E、品O型P号E值 暂3. 以上行表业统标计准表为栏目位标中 白色单元格表示需要

15.00

10.78

10.00

9.36

9.08

5.00

标准工时表

定子节拍时间产品型号:

9.19

7.41

8.45

7.87

10.23

9.46

10.23

9.13

0.00

挂线

机械落线

插相纸

标准工时作业规范

II: 標準工時作業規範的產生由來

1.產生: 由IE處協同經管IE起草撰寫參照相關工時規範資

料製作初稿

2.由來:

1.因各BU對標準工時的計算公式不一 2.在更新標工流程中無明確簽核流程及統一工時表 3. 各BU對直接人力的定義與人事及經管的定義不同 導致在衡量產線投入產出之工時生產力及鐘點率有失真之虞.

+b)

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

或者MD影響到產品Flow Chart時,開立ECN並知會相 關單位(含IE)。

6

III: 標準工時作業流程&相關單位責任

2.IE的責任

1) IE主管 a.制定本部門標準工時的改善考核指標,並進行督導

執行; b.關注標準工時的準確性和更新及時性, 每月進行確

認; c.確認新機種及標準工時升高的機種之工時測定表,

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

備註: 1. 實際測量手法請參照<秒表測量法>步驟運作;

2. 機種料號/測量日期/測量人要及時如實填寫;

3. 注意瓶頸工站的重點標識.

标准工时测定制定规范(含表格)

标准工时测定制定规范(ISO9001-2015)一、目的制定合理的标准工时是科学管理的最基本工作,也是最重要的工作。

无标准工时就无管理的第一步。

通过标准工时的应用使参加与工作的全部人都可以客观准确地计划、实施并评价工作结果,以及用作记件工资基准。

二、标准工时制定:本方法采用马表测定的直接时间法所产生之结果,予以规划、观测及评价;亦即以数学、自然科学及社会科学的专门知识与技巧,以工程的分析及设计之原则与方法来完成。

1、标准工时的意义:标准工时是在标准的工作方法、材料、工具、设备和工作环境下,依完成额定的单位1件之数量所需要的人工时间。

标准工时的意义不只在提供公司人工成本,PMC计划生产管制或制程安排的依据;同时保障员工公平合理的工作量达到同工同酬,多劳多得提高效率的目的。

2、标准工时测定之进行步骤:a:决定观测作业之对象;b:记录作业条件、材料、工具、作业人员等数据;c:检讨作业方法,经改进后确定其标准作业程序;d:将各项作业依其要素加以分别,确定其顺序;e:以马表观测,将每一作业要素之时间值加以测定并记录;f:迭计要素作业时间并求其循环时间;g:评定被观测者之作业速度,技术,努力度修正观测值,以求基本时间;h:决定计算放宽率,并最后决定标准工时。

3、实际工作时间说明a、工作时间:上班时间:08:00~20:30总时间:750min用餐/中休:150min实际工作时间:600min=10Hrb、宽放时间:因各工作岗位性质、环境、作业条件和作业范围、作业姿势、作业的精细不同,为了公平合理的测评标准工时,需根据不同评价补偿宽放时间如;(1)补偿根据作业人员的去卫生间,喝水,擦汗等个人的需要中断作业的时间,个人的因素认定为是属于标准的是处理生理需求的行为;(2)补偿根据作业环境,作业条件的情况,因体力精神上有些吃力发生的中断、犹豫,降低速度的时间;(3)使人疲劳的作业环境有热、冷、照明、气体、灰尘、噪音、振动等等,作业条件有作业范围、作业姿势、作业的精细等等。

标准工时作业规范(含表格)

标准工时作业规范(ISO9001-2015)1.目的规范标准工时作业流程,为人力设备需求评估、产能估算、生产计划、费用率及成本析等相关工作提供可靠之工时数据。

2.范围适用标准工时管理作业3.名词解释3.1.标准工时(S/T):具有平均熟练程度的操作者,在标准作业条件和环境下,以正常的作业速度和标准的程序方法,完成某一项作业所需要的总时间。

其计算公式为:『标准工时=实测作业时间×评比系数×(1+宽放率)=正常作业时间×(1+宽放率)』3.1.1平均熟练程度的操作者:经培训认可合格,在某工种有5个月以上的工作实践经验者,可视为该工种之平均熟练程度的操作者。

3.1.2标准作业条件和环境:即工作区域之设备、工装夹具、物料、微气候等处于安全合适的条件下。

3.1.3正常的作业速度和标准的程序方法:在不至于引起过度的精神或身体的疲劳的速度下,以规定的操作步骤、操作方法进行作业。

3.1.4实测作业时间:即观测者测得的作业人员在标准条件实际作业所需时间。

3.1.5正常作业时间:合格工人按规定的作业规范进行工作所需要的时间。

『正常作业时间=实测作业时间×评比系数』3.1.6工作评比:即把操作者的实际绩效与标准绩效进行比较,亦随之将实测作业时间调整为正常作业时间之方法。

3.1.6.1.评比系数:由于操作者的作业速度存在个体差异,需要在实测作业时间的基础上加入的修正系数。

3.1.6.2.平准化法(Leveling):又称西屋法(Westinghousesystem)﹐为美国西屋电气公司所首创﹐是时间研究中应用最为广泛的一种评比方法。

它将熟练﹑努力﹑工作环境﹑一致性四者作为衡量工作的主要评比因素﹐每个评比因素再分为超佳(或理想)﹑优﹑良﹑平均﹑可﹑欠佳六个高低程度的等级。

3.1.7宽放率(%):指操作者因为生理因素、操作方法、客观条件等因素造成的时间延误比率,在正常时间基础上加入的修正系数,通常以工作抽样法获取基础数据来确定。

标准工时作业规范

稽核IE工程师制定或更新的标准工时;

5.4.生管

根据实际情况变动,及时通知IE更新标准工时;

6.作业流程与内容

6.1.标准工时作业流程

6.2.SMT制程段标准工时制定

标准工时计算公式:

标准工时=Max(各机台观测时间×(1+宽放率) )

宽放率:

印刷机宽放率(%)=(手擦钢网时间(分钟.次/小时)+换擦网纸时间(分钟.次/小时)+添加锡膏时间(分钟.次/小时))/60

3.1.1平均熟练程度的操作者:经培训认可合格,在某工种有5个月以上的工作实践经验者,可视为该工种之平均熟练程度的操作者。

3.1.2标准作业条件和环境:即工作区域之设备、工装夹具、物料、微气候等处于安全合适的条件下。

3.1.3正常的作业速度和标准的程序方法:在不至于引起过度的精神或身体的疲劳的速度下,以规定的操作步骤、操作方法进行作业。

C.规则作业要素与不规则作业要素分开;

D.工序细分后还要规定出各作业要素明显可辨的界限,即定时点;

E.测时工具准备(秒表、观测板、记录表)及培训观测人员。

6.7测时观察和记录

将机种﹑测量日期﹑测量人﹑工站名称填入<<工时测定记录表>>。计时方法用:连续测时法

连续测时法:从观察纪录开始就启动秒表,在每个作业要素结束时记下其结束时刻,这样连续不断的将各循环周期内所有作业要素一一记录,直至作业结束停下秒表。

3.1.8.平衡率=各工站节拍时间之和÷(瓶颈工站节拍时间×工站总数)×100%

3.1.9.瓶颈工站(Bottle Neck):是指在流水生产线中,节拍时间最长的工站。

3.1.10节拍时间(Tact Time):即每个工站生产一个产品所需要的实际时间。

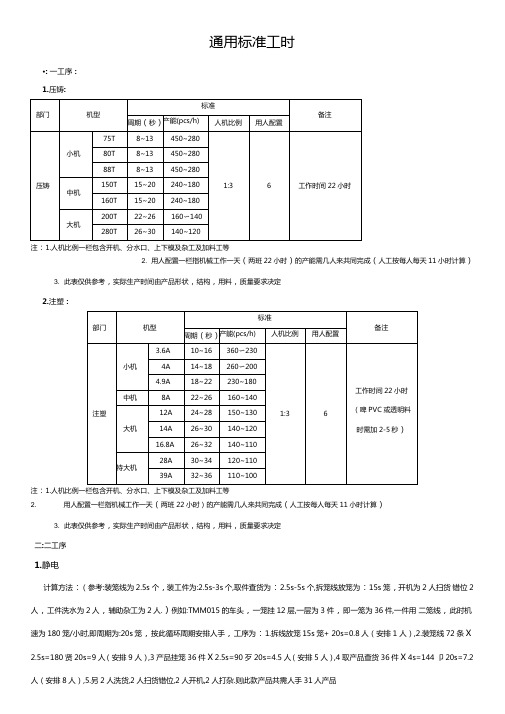

通用标准工时

通用标准工时•: 一工序:1.压铸:注:1.人机比例一栏包含开机、分水口、上下模及杂工及加料工等2. 用人配置一栏指机械工作一天(两班22小时)的产能需几人来共同完成(人工按每人每天11小时计算)3. 此表仅供参考,实际生产时间由产品形状,结构,用料,质量要求决定2.注塑:注:1.人机比例一栏包含开机、分水口、上下模及杂工及加料工等2. 用人配置一栏指机械工作一天(两班22小时)的产能需几人来共同完成(人工按每人每天11小时计算)3. 此表仅供参考,实际生产时间由产品形状,结构,用料,质量要求决定二:二工序1.静电计算方法:(参考:装笼线为2.5s个,装工件为:2.5s-3s个,取件查货为:2.5s-5s个,拆笼线放笼为:15s笼,开机为2人扫货错位2人,工件洗水为2人,辅助杂工为2人.)例如:TMM015的车头,一笼挂12层,一层为3件,即一笼为36件,一件用二笼线,此时机速为180笼/小时,即周期为:20s笼,按此循环周期安排人手,工序为:1.拆线放笼15s笼+ 20s=0.8人(安排1 人),2.装笼线72条X 2.5s=180贤20s=9人(安排9人),3产品挂笼36件X 2.5s=90歹20s=4.5人(安排5人),4取产品查货 36件X 4s=144卩20s=7.2人(安排8人),5.另2人洗货,2人扫货错位,2人开机,2人打杂.则此款产品共需人手31人产品单位机械工时位:3600s- (180笼/h X 36件/笼)=0.6s件,单位人工工时为用人总数 31人X单位机械工时0.6s=18.6s件.各挂笼方式的单位工时对照表2.大枪:根据大枪流程可将动作进行细分:分别是粘胶纸,粘/放产品,喷油(面),翻筛,喷油(底),拣货.然后把各动作时间相加除以每筛产品数量,则即是单位产品工时,(参考:根据工件大小确定每筛产品数量,每筛面积为: 60cm X 60cm.粘一条胶纸时间为6s,根据产品类型确定每筛需粘几条胶纸,平均每个工件时间为3s-4s左右含粘胶纸时间,排筛时间,拣货时间,不含喷油时间>,如需翻筛平均每个工件时间为4s-5左右,)大枪喷油标准时间3.小枪:根据小枪喷油类型分为:边模、夹模、散枪、手油几种类型,针对喷油所使用的边模和夹模又分为:喷油面为平面或曲面较小的和喷油面为弯曲凸,凹或多面体,形状不规则或曲面较小的两种,然后根据工件类型和大小及喷油面积来确定喷油工时 .(具体请详参附档)针对在生产过程中出现的飞油、不到边需进行执油的,应在生产中尽可能的改善控制,对于一些无法控制及改善需进行执油的,则根据车间喷工数量来进行配置执油工比例,一般情况下比例为:15%-20%.4.移印:根据零件的移印面积,位置,形状及所使用的移印机种类来确定移印工时,在实际生产时尽可能地采用双括模,工人可进行双手操作,每个位产量可提高30%.具体详参下表:移印通用标准工时注:用人配置一栏指一台机的产能需 1.2个人共同配合来完成,其中包括开机、清洁、补油、调机人员等.5.罩 UV:根据经常罩光油的产品进行分类,然后再对每类产品进行实测并加以宽放来确定标准罩光油时间(具体见下表).产品在过UV机时一般情况下需过两次(正反各一次),过UV机人员配置为:1人取喷货,1人放机,1 人岀机,1人传递,1人排箱连拉货,共计5人.产品在前处理时应根据具体产品质量要求再做确定罩UV 光油通用件标准时间6.贴膜:根据贴膜工件类型分为:1.贴膜面为弯曲凸,凹或多面体,形状不规则或曲面较小 ,2.贴膜面为平面或曲面较小,然后再根据彩膜面积大小来确定贴膜工时.(具体详参下表)贴膜工序通用标准时间1.贴膜面为弯曲凸,凹或多面体,形状不2.贴膜面为平面或曲面较小规则或曲面较小注:工时时间:从拿第一个件开始,贴完后放下拿第二个件时结束 ,这段时间为实测时间.7.电镀:电镀机周期按每小时2.4车,每车6笼计算,然后再根据啤件面积大小来确定所采用的电镀笼格式和一笼能挂多少啤件,目前公司所使用的电镀笼格式主要有:6条3格笼(L150cm X ①35cm ),7、8、9、17条2格笼(L150cm X ①32cm ).(参考:啤件上笼时间为 6s/啤,啤件下笼时间为 6秒/啤剪水口 1.5s-2s/个,开机 和啤件上油配置 2人).计算方法:机械工时=3600秒+ (2.4车/h X 6笼/车X 啤件数量/笼) 标准用人=每车啤件数量* (每啤工件水口位数量X 剪水口每个位2秒)+2人人工工时=标准用人X机械工时装配通用工序标准时间四、组装类。

标准工时制订修订作业规范(含表格)

标准工时制/修订规范(ISO9001-2015)1.目的:确保标准工时之准确性,公平性,实用性.2.适用范围:公司所有产品之标准工时的制/修订3.定义:3.1标准工时:指的是从事于某项特定工作的作业者,在特定的工作环条件下,用规定的作业方法和设备,以持续工作而不感到疲劳,并给予必要的宽放时间的情况下,完成规定的工作数量所需的时间.其结构与公式为:标准工时=实际工时+宽放时间=实际工时*(1+宽放率)=(实际工时*评比系数)*(1+宽放率)宽放时间=人员宽放时间+非人员宽放时间3.2新产品:指经生产首次量产之产品.4.权责:4.1计划部:a.新品《计件工时测试记录表》的下达;b.旧品无标准工时的《计件工时测试记录表》下达;4.2管理部:a.《制程规划个别制程无工时记录表》的下达;b.《标准工时》ERP系统录入;4.3生技部(工时测算组)标准工时测定、发行、维护与变更;5.作业流程(详见附件)6.管理重点:6.1标准工时的制订时机a新品量试时,由计划部下达【计件工时测试记录表】,工时测算组需对其工时进行测算,并进行分析,把数据记录于【计件工时测试记录表】,作为生产部首次量产时标准效率制订参考,经批准后发给管理部录入ERP系统。

b旧产品无标准工时时,由计划部下制令单时同时下达【计件工时测试记录表】,工时测算组需对其工时进行测算,并进行分析,把数据记录于【计件工时测试记录表】,经批准后发给管理部录入ERP系统。

c当管理部报工文员发现某产品无标准工时或某产品工时超高时,下达《工时复测内部联络单》或《制程规划个别制程无工时记录表》,工时测算组需对其工时进行测算,并进行分析,把数据记录于【计件工时测试记录表】并反馈给管理部。

d变压器类产品首次量产超过100PCS时,需对其工时进行测算,且需作成【计件工时测试记录表】经批准后发给管理部录入ERP系统.6.2标准工时的制订准则A、新品订单数量少于100PCS,后续订单量不大的产品,其标准工时可根据产品的生产工艺分析,或参照相类似的产品与【动作分析通用工时表】制订.且仅作参考用,后续批量生产时工时变更。

标准工时和计算标准管理规范(含表格)

标准工时和计算标准管理规范(含表格)标准工时和计算标准管理规范(ISO9001-2015)1、目的规范标准工时制定与以及相关算法,使标准工时更具完整性,使相关系统和管理运行更加顺畅合理。

2、范围安公司3、职责质量部对于本文件的受控实施和监督执行。

4、程序4.1.定义:4.1.1标准工时:4.1.1.1标准工时:指在特定的工作环境条件下,普通熟练工作者用规定的作业方法和设备,以正常的速度完成一定质量和数量的工作所必需的时间。

4.1.1.2宽放时间:宽放时间是用于补偿个人需要、不可避免的延迟以及由于疲劳而引起的效能下降。

增加宽放时间有利于提高工作效率。

a).作业宽放由来:通常如果工作能以最快的速度永不停歇的进行下去,这样的产出将是最高效的。

但即便是机器设备也必须进行适当的保养、维护才能确保使用寿命和工作稳定。

b).作业宽放目的:劳动者在任何工作环境下作业,都必须适当予以宽放时间用来补偿个人需要,才能与实际作业所需时间相吻合,更趋人性化。

4.1.1.3标准速度:没有过度体力和精神疲劳状态下,每天能连续工作,只要努力就容易达到标准作业成果的速度。

4.1.2员工定义:4.1.2.1直接人员:指生产产线上从事生产操作人员。

包括装配、调整、检查检测和不良品维修人员。

他们是生产线上直接从事生产劳动的人员。

4.1.2.2间接人员:指不直接从事生产操作的人员,此处包括车间班长,物料配送人员、设备保养人员、工具保养人员。

间接员工虽然不从事直接的生产操作,但对于提升生产效率具有很大的影响。

4.1.3时间定义:4.1.3.1正常作业时间:指以每天8小时为基准的作业时间,其单位为分钟。

正常作业时间包括“前准备时间”和“净作业时间”。

4.1.3.1.1前准备时间(95分钟):a).早会(早会,交接班)10分钟b).清洁(工治具、设备、车间、更衣)30分钟c).中餐时间15分钟d).间隙时间(上午15分钟,下午15分钟)30分钟e).首检时间10分钟4.1.3.1.2净作业时间:指对作业对象作业的内容,规则地、周期性地重复进行的作业部分的时间。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

标准工时作业规范

(ISO9001-2015)

1.目的

规范标准工时作业流程,为人力设备需求评估、产能估算、生产计划、费用率及成本析等相关工作提供可靠之工时数据。

2.范围

适用标准工时管理作业

3.名词解释

3.1.标准工时(S/T):具有平均熟练程度的操作者,在标准作业条件和环境下,以正常的作业速度和标准的程序方法,完成某一项作业所需要的总时间。

其计算公式为:

『标准工时=实测作业时间×评比系数×(1+宽放率)=正常作业时间×(1+宽放率)』

3.1.1平均熟练程度的操作者:经培训认可合格,在某工种有5个月以上的工作实践经验者,可视为该工种之平均熟练程度的操作者。

3.1.2标准作业条件和环境:即工作区域之设备、工装夹具、物料、微气候等处于安全合适的条件下。

3.1.3正常的作业速度和标准的程序方法:在不至于引起过度的精神或身体的疲劳的速度下,以规定的操作步骤、操作方法进行作业。

3.1.4实测作业时间:即观测者测得的作业人员在标准条件实际作业所需时间。

3.1.5正常作业时间:合格工人按规定的作业规范进行工作所需要的时间。

『正常作业时间=实测作业时间×评比系数』

3.1.6工作评比:即把操作者的实际绩效与标准绩效进行比较,亦随之将实测作业时间调整为正常作业时间之方法。

3.1.6.1.评比系数:由于操作者的作业速度存在个体差异,需要在实测作业时间的基础上加入的修正系数。

3.1.6.2.平准化法(Leveling):又称西屋法(Westinghousesystem)﹐为美国西屋电气公司所首创﹐是时间研究中应用最为广泛的一种评比方法。

它将熟练﹑努力﹑工作环境﹑一致性四者作为衡量工作的主要评比因素﹐每个评比因素再分为超佳(或理想)﹑优﹑良﹑平均﹑可﹑欠佳六个高低程度的等级。

3.1.7宽放率(%):指操作者因为生理因素、操作方法、客观条件等因素造成的时间延误比率,在正常时间基础上加入的修正系数,通常以工作抽样法获取基础数据来确定。

宽放时间主要由四项组成﹐包括作业宽放﹑疲劳宽放﹑生理宽放和管理宽放等。

3.1.7.1.宽放率(%)=宽放时间/净工作时间

3.1.7.2.净工作时间=工作时间-休息时间-吃饭时间

3.1.8.平衡率=各工站节拍时间之和÷(瓶颈工站节拍时间×工站总数)×100% 3.1.9.瓶颈工站(BottleNeck):是指在流水生产线中,节拍时间最长的工站。

3.1.10节拍时间(TactTime):即每个工站生产一个产品所需要的实际时间。

『节拍时间=标准工时÷该工站工位数』

3.2.SOP:标准作业指导书

3.3.SAP:Systems,Application&ProductsinDataProcessing

3.4.NPI:新产品导入(NewProductsIntroduction)

3.5.HVM:量产(HugeVolumeManufacturing)

3.6.BOM:物料清单(BillofMaterials)

3.7.MD:生产变更(ManufacturingDeviation)

3.8.ECO:工程变更命令(EngineeringChangeOrder)

3.9.ECN:工程变更通知(EngineeringChangeNotice)

3.10.MSC:标准方法变更通知书

4.参考文件

无

5.职责

5.1.RD

5.1.1.开始NPI时﹐接收客户提供的新产品BOM;

5.1.2.NPI和HVM过程中﹐收到客户的ECO或者MD,如果ECO或者MD影响到产品FlowChart时,通过ECN来变更,并通知IE测定工时。

5.2.IE

5.2.1.根据产品之FlowChart来制定、更新标准工时;

5.2.2.周期性的标准工时更新。

5.3.经管IE

稽核IE工程师制定或更新的标准工时;

5.4.生管

根据实际情况变动,及时通知IE更新标准工时;

6.作业流程与内容

6.1.标准工时作业流程

標准工時建立需求

RD IE 經管IE

接受客戶新產

品BOM

制定新產品

Flow Chart

新產品Flow

Chart

擬定測定方法

現場實測工時

建立標准工時表交主管審核

審核通過?

經管IE稽核稽核通過?建立SAP系統之工時部分

END

工時測定記錄表標准工

時表

Y Y

N

N 6.2.SMT制程段标准工时制定。