雷尼绍测头在SIEMENS系统上的测量循环

雷尼绍测量系统在840D上的应用

2、将刀架移动到测量初始位置。启动测量的初始位置为:刀尖水平方

向距离测量头 0-4mm 之间,垂直方向刀尖位置与测量头中心保持在一

个水平线上。刀尖在测量头的左侧还是右侧,决定于 R22 刀尖的方向。

3、启动测量循环程序。在测量主程序中正确设定测量参数 R20-R23。

在自动方式下启动测量程序,进行自动测量。当测量循环完成时,程

;测量探头 2 生效,报警语言英文

N20 G40 G00 G94

;取消刀补,定义进给为 mm/min

N30 T12

;定义刀具号

N40 M20

;第二测量探头有效

N50 G00 X-300. Z-200. D1

;快速移动到安全位置

N60 L9020

;清除变量

N70 R24=-340.0 R26=-190. R09=1000 ;安全移动位置和速度的定义

工件测量功能。产品中采用雷尼绍测量系统的情况也越来越多,在现有的情 况下,不同的机床采用的测量方法不尽相同,没能形成一个统一的规范。

2005 年 11 月 在 武 汉 船 用 机 械 厂 做 售 后 服 务 , 我 厂 出 产 的 一 台 CK5263X40/63L 数控立车采用的是雷尼绍测量系统,我们为用户订购了雷尼绍 标准测量循环,但由于多种原因,这套测量系统一直都没有调整好。在仔细 阅读了他的相关资料后,最终调试成功。感觉雷尼绍测量循环操作简便实用, 有一定的推广价值,故在这里介绍以下,供大家参考。

来校正测量头。

下面我们举例说明校正过程。假设我们在卡盘上装卡了一个外圆直径为Ф

150.021,内孔为Ф60.014 的标准件。那末刀具的校正程序如下所示:

%_N_STYLUS_CALIBRATION_MPF

雷尼绍MP10/OMP60测头系统在西门子840中的应用

L9803 用于校准探针球体的半径。准备工作同 L9802。 调用格式:R7=d [R26=z R19=s]

L9803 其中 s 为零偏号:0 对应 G500,1~4 对应 G54~G57,5~99 对应 G505~ G599。 运行结果: 1.同 L9802 2.输出 X、Y 方向的球半径分别存到变量 RENP[0]和 RENP[1]中。 3.2 测量循环 3.2.1 L9811 L9811 用于测量 X、Y、Z 方向单平面测量,以确定该平面的尺寸或位置。 调用格式:R24=x 或 R25=y 或 R26=z [R8=e R9=f R11=h R13=m R17=q R19=s

雷尼绍 MP10/OMP60 测头系统在西门子 840D 中的应用

雷尼绍 MP10/OMP60 测头系统在西门子 840D 中的应用

胡国清 安 波 (武汉华中自控技术发展有限公司,武汉 430077)

内容提要:详细阐述了雷尼绍 MP10/OMP60 测头系统结合西门子 840D 数控系 统实现工件/刀具测量的方法,包括硬件连接、软件设置、参数设 置和测量循环的应用。

启动 CNC 系统,进入 840D 的 MMC 主画面,按“服务” “数据选择” “NC

-生效-数据”,选择“用户数据” “全局用户数据”

“全局用户数

据 3”(对应 UGUD、SGUD、MGUD、GUD4~GUD7),然后按右侧竖向软键“磁

盘”,选择 RENISHAW.0C 文件并启动读入到定义目录中,此时可在“定义”

关键词: 探针 MP10 OMP60 840D Application of RENISHAW MP10/OMP60 Probe System in SIEMENS 840D HU Guoqing AN Bo

基于西门子系统语言平台的雷尼绍软件二次开发

基于西门子系统语言平台的雷尼绍软件二次开发李学义【摘要】通过利用西门子840D系统提供的高级语言编程功能,实现雷尼绍软件的二次开发.%The article accomplishes the secondnary development for the software of Renishaw test head, using the advanced program function provided by Siemens 840D CNC system.【期刊名称】《制造技术与机床》【年(卷),期】2011(000)006【总页数】4页(P63-66)【关键词】雷尼绍测头;全局数据定义;程序设计【作者】李学义【作者单位】青海一机数控机床有限责任公司,青海西宁,810018【正文语种】中文【中图分类】TP319随着国内机床制造业和机械加工行业的不断发展,工件测头的使用也变得较为普遍了,它的优势也越来越被广大用户所接受。

我厂为某用户制造的配置西门子840D 系统的卧式四轴联动加工中心上配备了雷尼绍测头,由于用户加工的工件较大且重,产品大部分由长方体形状的毛坯直接一次装夹加工而成。

产品以单件为主,又大又重的工件装夹时手工找正非常困难,也非常危险。

为降低制造成本,减轻工人的劳动强度,使用测头来解决这个问题。

使用时只需大体上装夹工件到一定的位置,且不改变原加工程序,以工件上的两个工艺孔为基准找出工件的原点及摆放位置,然后进行工件的加工。

为此,我们基于西门子系统语言平台为用户研发了雷尼绍软件二次开发专用软件,解决了用户在加工工件时的实际困难,实现了工件加工自动找出工件原点以及工件的具体放置位置,得到了用户的认可。

1 工艺分析加工工件用的毛坯如图1所示。

用户使用的机床为四轴四联动卧式加工中心,有X、Y、Z、B四个轴,B轴是数控转台,最小分度可达0.001°,工件装夹使用卧式加工中心上常用的弯板,弯板放置在工作台上时,不用手工找正,只需夹紧弯板。

测头使用基本操作流程

雷尼绍工件测头使用标准作业流程雷尼绍提供的机床工件测头是精密的高价值的找正检测装置,使用测头进行测量是需要执行相关的测量程序,使测头在主轴上沿相应的机床路径行走来实现的,而机床的运行又是速度快、刚性强的动作,此外,工件和夹具的情况又是各不相同,因此,在使用操作测头进行测量的过程中需要注意正确性、安全性及测量的实际工艺性。

测头使用的基本原则1、一般情况下,请将测头保留在刀库中,除特殊情况外,不要将测头从刀库中取下;如有特殊情况必须取下测头,则在将测头重新装回刀库后,必须重新对测头进行标定,否则将影响测量结果的准确性;注意:刀具必须放回到原始的刀位中,否则在测量、加工中将有造成撞刀或测头撞毁的风险!2、一般情况下,使用测头的设备不要随意更换加工工件品种;如果确实需要更换加工工种,则必须有经过Renishaw测头使用培训的、对新工件的测头测量程序十分了解的人员来作业,在试做完一个零件完整无误后方可正式量产作业;注意:需检查确认新工件加工测量程序中使用的坐标系(如:G54,G55等) 的原点机械坐标位置值的正确性!否则在测量、加工中将有造成撞刀或测头撞毁的风险!3、一般情况下,不要随意对刀补值及工件坐标系进行编辑修改操作,如需进行此类操作,最后需确认测头相应的刀补值以及测量程序中使用的工件坐标系原点值是否有由于误操作造成的错误改动。

如有误操作造成的错误改动,需改回正确的数值,否则将有造成测头撞毁的危险!4、若信号接受器(OMI)没有故障,请务必不要将接受器从机床上拆下,否则,若该机床仍然使用测头测量将很可能造成测头撞毁;另外,再次恢复接线也可能出错,造成不可预料的后果!5、使用测头测量时,切削进给速度的倍率需置于100%,否则测量的精确性将可能受到一定的影响;6、一般情况下,不要对变量进行编辑,否则可能的误操作将造成相关数据的改动,影响测头的测量精度;7、由于是量产加工,工件品种单一,工装夹具定位工件位置稳定,可能的话,建议将所有包含测头测量的加工程序均设为“写保护”,以保证不会因误操作致使程序数据变更,形成潜在的安全隐患;8、若程序在执行测量的过程中出现意外停机,需复位设备,然后手动将测头抬至相当的安全高度后,重新从头开始执行程序!否则,将有测头撞击的危险!9、若程序在执行加工的过程中出现意外停机,建议将该工件报废,若需要重新加工,必须只执行程序的加工部分,若仍然执行了程序测量的部分,则可能会出现测头报警、撞刀或工件最终尺寸不合格的情况;10、对设备进行过大的维护维修后,特别是涉及电控柜布线、接线的维护后,重新开机后必须确认检查测头的功能是否依然有效;方法:在MDI模式下,M06指令调出测头后;先单独执行M450; 检查测头是否被打开;若测头灯亮,则再执行G91G132X100.F20; 在运行期间用手触碰测针,检查是否X轴停止动作。

雷尼绍测量系统在840D上的应用

也不会丢失。只有在新的参数值写入时,才会被刷新。下面列出子程序中使

用的部分变量的定义:

RENT[0] X 轴负向校准偏置

RENT[1] X 轴正向校准偏置

RENT[8]=1 或-1 刀具测量系统生效

RENT[8]=2 或-2 工件测量系统生效

RENT[12]=1 错误信息报警用英文显示

RENT[12]=2 错误信息报警用德文显示

;带保护的移动到测量循环启动位置

N70 R24=150.021

;输入第一测量点的标准直径

N80 L9013

;X 轴负向校正循环

N90 R26=10 R09=1000

;安全定位移动坐标和速度

N100 L9010

;Z 轴向上安全移动到 Z=10

N110 R24=40

;安全定位移动坐标 X=40

N120 L9010

N40 M21

;刀具测量系统断开

N40 M30

;程序结束

N10 中 R20-R23 是测量初始化参数他们的意义是:

R20-刀具号(T 号)

R21-刀具偏置号(D 号)

R22-刀沿(刀具切削方向,值为 1-9)

R23-刀具刀尖半径

启动测量的过程

1、将刀架移动到安全位置,用 MDA 执行 M20,放下测量头。

值被用于测量循环。这些定向的校准值被放入相应的变量存储器 中,并被测量循环程序自动的使用。这些值在机床电源关闭后仍

6

然可以保持。

应用

通过一个程序测头被定位到相邻的参考直径,内孔或外圆。在

L9013 内一个自动循环捕捉位置,测定校准值。结果被存储到子

程序变量指定区域。

循环结束,测头探针返回到初始位置。

L9015 其中,R24 是被测量工件的理想直径值,它是必须被输入的。而[]中的参 数是选择参数,根据你的要求输入,也可以不输入。 R11=h h 表示被测量表面总公差一半的值。例如:工艺要求工件直径为Ф 80.000±0.2,程序中:R24=80 R11=0.2(直径编程)或 R24=40 R11=0.1(半径 编程)。 R17=q q 表示探头过限位距离。(默认 4.0mm)。 R20=t 或 20=t.t t 表示的是要被测量出来的误差的 80%刷新的刀具偏置 号。 R21=u u 表示最大允许误差。如果 R21=u 被定义,那么刀具偏置值只有低 于这个值才有效。例如: R24=50.0 R20=10 R11=0.1 R21=0.5 L9015 如果测量出来的误差值小于 0.5mm,刀具偏置 10 被刷新。如果这个误差 值大于 0.1mm,则测量停止,系统输出“超差报警”。如果这个误差大于 0.5mm, 则测量停止,系统输出“超极限报警”,此时没有刀具偏置被刷新。 4、 L9013 工件测量探头校准子程序 详细描述 这个程序自动的确定探针球形头与参考直径之间的误差值。这些

雷尼绍测头使用经验总结

//优先级别:红、绿、蓝、黑1.测头刀长有补偿路径时需要将测头刀长设为基准刀长,且测头刀长不能虚设必须为其实际刀长。

由于测头不能在对刀仪上进行对刀,要想利用已知的刀具长度进行计算,只需要在同一个基准面上进行对刀,得到的Z向原点差值即为刀长之差。

1.在刀具设置中将“对刀基准与对刀仪原点间距”和“机外对刀刀长换算参数”清零;2.使用测头在工件表面对刀,记下机床坐标Z1;3.换刀,用一把加工刀具在工件表面同样位置对刀记下机床坐标Z2;4.对刀设为当前刀具刀长,并在刀具设置中记下刀长Z35.测头刀长=Z3-(Z2-Z1);一般测头比加工刀具长,所以算出的测头刀长的绝对值小于加工刀具刀长的绝对值。

在45系统T213版本的升级说明中给出了刀具参数的设置流程,有些同事只知其然,不知其所以然,其实只要理解了刀具长度的换算关系,不止一种方法可以得到测头刀长。

2.测头使用过程中常见的异常报警1)b08-c:12位扩展输入信号暂停。

可能是测头信号设置错误、接收器被遮挡、在移动过程中碰到障碍物或者电量不足。

测头电量不足时,马波斯测头信号灯黄橙闪烁,雷尼绍测头蓝绿或蓝色闪烁。

2)310-0:碰触过程中没有发现任何信号。

需要修正测量点位置或者增大探测距离,目前45系统中允许的最大探测距离为40mm。

3)313-100:碰触回退后信号未消除。

说明回退距离太小或者搜索速度过大,两者之间的数值关系应为:回退距离=搜索速度/2+0.05。

一般建议首次测量速度不小于0.4mm,45系统中默认的是两次触碰模式,即先以搜索速度碰触到工件后再回退一段距离,然后以准确测量速度进行探测,第二次触碰到的位置才会保存在测量结果中;使用单次触碰模式可以提高探测效率,但测量精度会下降,可在一些对测量精度要求不高的情况下使用。

4)311-0:测头信号异常。

需要确认当前测头状态是否正确。

5)路径类型与刀具类型不符。

探测路径使用的刀具必须与设备参数设置里接触式测头设置的占用刀位一致。

雷尼绍使用手册

雷尼绍中文说明书 山善(上海)贸易有限公司技术部一. 雷尼绍测头的标定:测头标定是矫正测头球相对主轴中心线的偏差和测头的长度误差以及探针球的半径误差。

1在以下几种情况下需要标定测头: a 第一次使用测头时。

b 测头上安装了新的探针。

c 怀疑探针弯曲或测头发生碰撞时。

d 周期性地进行标定以补偿机床的机械变化误差。

e 如果测头柄的重新定位的重复性差。

2 将已知内孔经的Master (随测头一起标定用的标准块)置于工作台且靠近主轴的一边。

a. 如图一所示用千分表将Master 沿着X 方向拉平后水平的固定在台 面上;b. 用千分表找正Master标位置(将其置于G54X- Y-中); c.在主轴上安装验棒(Testbar),移动 Z 轴并用块规测量master 的位置如图二所示 d.使w 轴在原点位置,譬如 Testbar 长度=350.311mm块规长度=30.00mm此时Z轴机械坐标为-1148.291mm (图一)(图二) e.设定标定时用的工件坐标系Z=-1148.291+(-30.0)+(-350.311)=-1528.602mm(将其置于G54Z--)f.执行T1M06(因为预先设定T01为测头专用);g.将测头安装到主轴上,擦干净测球并用千分表测量测球的跳动,如果跳动大需要重新调整(测头柄上四个方向均有调整螺丝);h.测头每次安装到主轴孔内时必须一致即不能旋转180度再安装,为了避免误差;3.完整标定测头需要O9801、O9802及其O9803或者O9804程序 标定程序依次说明:1.(O9801)测头长度的标定:格式如下:G65P9801Zz Tt;例题:在G54工件坐标系中设置X、Y、Z的值;O0001G90G80G40G0G54X0Y0G43H01Z100. (因测头通常设定为T01,激活1号补正,定位到100mm处) G65P9832 (旋转开启测头包含主轴定位)G65P9810Z10.F3000(保护定位移动)G65P9801Z0T1 (Z向标定,T1表示刀补号码)G65P9810Z100 (保护定位移动到Z100.0处)G65P9833 (旋转关闭测头)G28Z100. (参考点返回)H00 (取消刀补)M302(O9802)标定探针的X、Y方向偏心:格式:G65P9802Dd Zz上述D是表示标准块的内径值,当使用凸台标定时要使用Zz,省略时表示用孔来标定。

Fanuc系统机床雷尼绍探头编程说明

Fanuc系统机床雷尼绍探头编程说明 (1)1、Fanuc探头相关技术基础及原理 (2)2、探头使用规范 (4)3、全局变量的使用情况 (6)4、测头长度校正-O9801 (8)5、校正测针X/Y偏置-O9802 (9)6、校正测针球半径-O9803 (9)7、保护移动程序-O9810 (10)8、单点测量程序-O9811 (11)9、槽/凸台测量程序-O9812 (12)槽测量程序- O9812 (13)凸台测量程序- O9812 (13)有凸台的槽测量程序- O9812 (14)10、孔/圆台测量程序-O9814 (14)孔测量程序-O9814 (15)圆台测量程序-O9814 (15)有圆台的内孔测量程序-O9814 (15)11、内拐角测量-O9815 (16)12、外拐角处测量-O9816 (17)1、 Fanuc探头相关技术基础及原理G31用于触发跳转编程格式:(G90/G91)G31 X x(G90/G91)G31 Y y(G90/G91)G31 Z zG31后只能编程一个轴地址在G31行代码执行过程中,探头移动时若接触零件,则触发跳转,结束本行剩余行程运动,直接跳转至下行程序运动,并记录跳转时当前工件坐标系下的位置信息。

#5061——第1轴跳转信号位置#5062——第2轴跳转信号位置#5063——第3轴跳转信号位置#5064——第4轴跳转信号位置然后利用宏程序读取这几个变量,通过一定的数据计算处理、写入等实现测量、找正、补偿等探头系列操作。

#4014——当前激活的工作偏置,值:54-59,代表G54-G59附常用系统变量:刀具补偿相关变量(补偿号<=200组,若>200组,查阅《数控车/铣宏程序开发》P16)#3000用于系统报警,编程格式如下:#3000=“报警号”;(“报警说明”)注:报警号只能为英语,例:IF [#20 EQ #0] THEN #3000=80;(TOOL NOT FOUND)若IF条件成立,则发出报警,并在屏幕上显示以下信息:3080 (TOOL NOT FOUND)2、探头使用规范●对于初学者,以下变量范围,建议先不用:•#100-#199•#500-#550•其他全局变量可按需要使用●测头使用必须要标定•初次使用时•更换测针后•使用一段时间后•标定后,挂刀方向要固定•标定时的进给与测量的进给保持一致测头报警信息●3086-PATH OBSTRUCTED•保护移动过程中,光线阻挡•保护移动过程中,测头碰触到障碍物●3092-PROBE OPEN•测量是二次触发,第一次测量后,测头需要完全离开产品表面,再进行第二次测量,如果在第一次后,不能完全离开产品表面,会报警;•可以通过修改#506,将#506中的值增大●3093-PROBE FAIL•测量移动结束时,还没有触碰到任何物体,报警•查看O9811,O9812,O9814后面指定的数据是否有误•坐标系设定等3、全局变量的使用情况4、测头长度校正-O9801格式:G65 P9801 Zz Tt举例:G65 P9801 Z0. T21Tt 要更新的刀具号.Zz 标准表面的工件坐标.O1000G17 G40 G49 G69 G80 G90G54 X0 Y0G43 H21 Z20.G65 P9801 Z0 T21G91 G28 Z0G90M30注意:在这里T21的刀补中要有一个预置的大概刀长为什么要校正:●测头安装后,测头中心与主轴的偏心量●测针球的直径误差●测头的触发距离●机床的重复性所以,每次更换测头,或者更换测针后,必须校正!!校正项目:●测头长度校正》值存放在刀具补偿●测针半径校正》值存放在全局变量●测针偏心校正》值存放在全局变量5、校正测针X/Y偏置-O9802格式:G65 P9802 Dd举例:G65 P9802 D50.005Dd: 用于校正的环规直径O1000G17 G40 G49 G69 G80 G90G54 X0 Y0(环规中心)G65 P9802 D50.005G91 G28 Z0G90M30注意:1.准确将主轴定位至环规的中心位置并将测针置于环规内部2. 程序运行后,会将偏心写入#502和#503 6、校正测针球半径-O9803格式:G65 P9803 Dd举例:G65 P9803 D50.005Dd: 用于校正的环规直径O1000G17 G40 G49 G69 G80 G90G54 X0 Y0(环规中心)G65 P9803 D50.005G91 G28 Z0G90M30注意:1.准确将主轴定位至环规的中心位置并将测针置于环规内部2. 程序运行后,会将半径写入#500和#5017、保护移动程序-O9810功能:在测头移动时,如果有障碍物阻挡,机床停止并报警格式:G65 P9810 Xx Yy Zz FfXx Yy Zz:目标位置在当前坐标系下的坐标Ff:移动的进给率注意1.目标位置指定可以单独指定X/Y/Z中的任何一个值;也可以同时指定其中任意2个或3个全部指定举例:G65 P9810 Y-1. F3000G65 P9810 X0 Z-5. F3000G65 P9810 X0 Y1. Z2. F40002.报警当在移动的过程中,碰到障碍,机床停止,报警号3086提示信息“PATH OBSTRUCTED”#3000 = 86 (PATH OBSTRUCTED)8、单点测量程序-O9811功能:每次测量一个面常用格式:G65 P9811 Xx或Yy或ZzXx Yy Zz:目标位置在当前坐标系下的坐标常用扩展格式:G65 P9811 Xx或Yy或Zz [Ss Tt][ ]中的变量为可选输入变量Ss:欲更新的坐标系Tt:欲更新的刀具编号举例:G65 P9811 X0. S101G65 P9811 Z10. T4S参数工件偏置S参数工件偏置S1 G54 S0 G53S2 G55 S101 G54.1 P1 S3 G56 S102 G54.1 P2 S4 G57 Etc. Etc.S5 G58 S148 G54.1 P48 S6 G59注意1.目标位置指定每次只能指定X/Y/Z中的一个值举例:G65 P9811 X-1.G65 P9811 Z-5.G65 P9811 Y1.测量后的数据输出:1.G65 P9811 X4.输出:#135-实测值(4.012)#140-误差值(0.012)2.G65 P9811 Y4.输出:#136-实测值(4.012)#141-误差值(0.012)1.G65 P9811 Z4.输出:#137-实测值(4.012)#142-误差值(0.012)9、槽/凸台测量程序-O9812功能:测量沿X/Y轴向的槽/凸台,见上图常用格式:G65 P9812 Xx或Yy[Zz Rr Ss Tt] Xx:X方向的槽/凸台测量Yy:Y方向的槽/凸台测量Zz:图2和图3形式的特征测量点Z坐标Rr:图3特征测量时,回退量Ss:欲更新的坐标系Tt:欲更新的刀具编号注意:在使用此程序前,需要事先将测头定位在欲测特征的理论中心上槽测量程序- O98121. G65 P9812 X12. [S1 T3]输出:#135-槽对称中心X坐标#140-槽对称中心坐标值与理论值的误差#138-槽的实测宽度#143-槽的实测宽度与理论宽度的差值2. G65 P9812 Y12. [S2 T4]输出:#136-槽对称中心X坐标#141-槽对称中心坐标值与理论值的误差#138-槽的实测宽度#143-槽的实测宽度与理论宽度的差值凸台测量程序- O98121. G65 P9812 X12. Z1. [S1 T3]输出:#135-槽对称中心X坐标#140-槽对称中心坐标值与理论值的误差#138-槽的实测宽度#143-槽的实测宽度与理论宽度的差值2. G65 P9812 Y12. Z1. [S2 T4]输出:#136-槽对称中心X坐标#141-槽对称中心坐标值与理论值的误差#138-槽的实测宽度#143-槽的实测宽度与理论宽度的差值有凸台的槽测量程序- O98121. G65 P9812 X12. Z-1. R-2. [S1 T3]输出:#135-槽对称中心X坐标#140-槽对称中心坐标值与理论值的误差#138-槽的实测宽度#143-槽的实测宽度与理论宽度的差值2. G65 P9812 Y12. Z-1.[S2 T4 R2.]输出:#136-槽对称中心X坐标#141-槽对称中心坐标值与理论值的误差#138-槽的实测宽度#143-槽的实测宽度与理论宽度的差值10、孔/圆台测量程序-O9814功能:4点测量孔或圆台,见上图常用格式:G65 P9814 Dd [Zz Rr Ss Tt] Dd:孔或圆台的直径Zz:图2和图3形式的特征测量点Z坐标Rr:图3特征测量时,回退量Ss:欲更新的坐标系Tt:欲更新的刀具编号注意:在使用此程序前,需要事先将测头定位在欲测特征的理论中心上孔测量程序-O98141. G65 P9814 D12. [S1 T3]输出:#135-圆心X坐标#140-圆心测量X坐标值与理论值的误差#136-圆心Y坐标#141-圆心测量X坐标值与理论值的误差#138-圆的实测直径#143-圆的直径测量值与理论值的误差圆台测量程序-O98141. G65 P9814 D12. Z-2.[S1 T3]输出:#135-圆心X坐标#140-圆心测量X坐标值与理论值的误差#136-圆心Y坐标#141-圆心测量X坐标值与理论值的误差#138-圆的实测直径#143-圆的直径测量值与理论值的误差有圆台的内孔测量程序-O98141. G65 P9814 D12. Z-2. R-2.[S1 T3]输出:#135-圆心X坐标#140-圆心测量X坐标值与理论值的误差#136-圆心Y坐标#141-圆心测量X坐标值与理论值的误差#138-圆的实测直径#143-圆的直径测量值与理论值的误差11、内拐角测量-O9815G65 P9815 X0 Y0 I5. J-5. S1输出:变量描述变量描述#135 X 位置#143 Y角度误差#136 Y 位置#144 X角度误差#137 #145 真实位置误差12、外拐角处测量-O9816 G65 P9816 X0 Y0 S1G65 P9816 X0 Y0 I-5.0 J5.0 S1输出:。

测头使用基本操作流程

雷尼绍工件测头使用标准作业流程雷尼绍提供的机床工件测头是精密的高价值的找正检测装置,使用测头进行测量是需要执行相关的测量程序,使测头在主轴上沿相应的机床路径行走来实现的,而机床的运行又是速度快、刚性强的动作,此外,工件和夹具的情况又是各不相同,因此,在使用操作测头进行测量的过程中需要注意正确性、安全性及测量的实际工艺性。

测头使用的基本原则1、一般情况下,请将测头保留在刀库中,除特殊情况外,不要将测头从刀库中取下;如有特殊情况必须取下测头,则在将测头重新装回刀库后,必须重新对测头进行标定,否则将影响测量结果的准确性;注意:刀具必须放回到原始的刀位中,否则在测量、加工中将有造成撞刀或测头撞毁的风险!2、一般情况下,使用测头的设备不要随意更换加工工件品种;如果确实需要更换加工工种,则必须有经过Renishaw测头使用培训的、对新工件的测头测量程序十分了解的人员来作业,在试做完一个零件完整无误后方可正式量产作业;注意:需检查确认新工件加工测量程序中使用的坐标系(如:G54,G55等) 的原点机械坐标位置值的正确性!否则在测量、加工中将有造成撞刀或测头撞毁的风险!3、一般情况下,不要随意对刀补值及工件坐标系进行编辑修改操作,如需进行此类操作,最后需确认测头相应的刀补值以及测量程序中使用的工件坐标系原点值是否有由于误操作造成的错误改动。

如有误操作造成的错误改动,需改回正确的数值,否则将有造成测头撞毁的危险!4、若信号接受器(OMI)没有故障,请务必不要将接受器从机床上拆下,否则,若该机床仍然使用测头测量将很可能造成测头撞毁;另外,再次恢复接线也可能出错,造成不可预料的后果!5、使用测头测量时,切削进给速度的倍率需置于100%,否则测量的精确性将可能受到一定的影响;6、一般情况下,不要对变量进行编辑,否则可能的误操作将造成相关数据的改动,影响测头的测量精度;7、由于是量产加工,工件品种单一,工装夹具定位工件位置稳定,可能的话,建议将所有包含测头测量的加工程序均设为“写保护”,以保证不会因误操作致使程序数据变更,形成潜在的安全隐患;8、若程序在执行测量的过程中出现意外停机,需复位设备,然后手动将测头抬至相当的安全高度后,重新从头开始执行程序!否则,将有测头撞击的危险!9、若程序在执行加工的过程中出现意外停机,建议将该工件报废,若需要重新加工,必须只执行程序的加工部分,若仍然执行了程序测量的部分,则可能会出现测头报警、撞刀或工件最终尺寸不合格的情况;10、对设备进行过大的维护维修后,特别是涉及电控柜布线、接线的维护后,重新开机后必须确认检查测头的功能是否依然有效;方法:在MDI模式下,M06指令调出测头后;先单独执行M450; 检查测头是否被打开;若测头灯亮,则再执行G91G132X100.F20; 在运行期间用手触碰测针,检查是否X轴停止动作。

雷尼绍测量检测系统的应用

f 4 5、 G2 .

B轴 或 C轴 检 测设 定 — — 宏 指 令 0 0 3 ( 2 . ) 94 G 4 3

打 印 宏 指 令 选 项— — 宏 指 令 O 7 9 3 l

在加工工件过程 中编制程序 ,通过对雷 尼绍 系统 自 身带有 的测量宏程序的凋用 ,完成 测量检 测功 能,确保 精加工 的关键尺寸准确无误 ,显 示误差 以避免故 障 ,加 工完成后立 即检测工件 ,提供信 息 以确保 工件合 格 ,记

( 1) GI 0

磊 工 ̄J- n q

www. e a| I m t wor ng1 50 C D k 9 . Ol

2T年 5 00 第T期

。 0

统 计 尺 寸 公 差 在 公 差 配 合 中 的应 用

燕 山大学职业技术学 院 ( 河北秦皇岛 0 60 ) 崔丽娟 60 4

雷尼绍探针使用过程 中,涉 及很多 宏指令 ,有 校准

循环指令 ,测量或设定循环指令 。 由于每一 个雷 尼绍探

绍 ,识别工 件 位置 ,自动更 新 工件 偏 置 ,保 证 首件 合 格 。并在每加工五件后 ,使用雷尼 绍检测一 次 ,给加工

带来了方便和准确。

针 系统是独立 的,在第一次使用此 测头上更 换新 的探针 的测头 系统 时,怀 疑原来 的探 针 已变 形或 测头 已损 坏 , 机床 的机械 变化 ,测头 手柄 的重定 位 重复 性差 等情 况 ,

录工件尺寸 ,用于统计过程控制 。

我公司的系列数 控机 床产品的关键 部件主轴 箱的加

工是在 D X2 0上加工 ,充 分使用 了雷尼绍 的测量 ,设 I I8 定 功能 ,既提高了工件的精度 ,又提 高 了加工 效率 ,做

雷尼绍探头编程

#530 #531 #532 #533 #534 #535 #536 #537 #538 #539

#540 #541 #542 #543 #544 #545 #546 #547 #548 #549

#500 #501 #502 #503 #504 #505 #506 #507 #508 #509

全局变量的应用

• Offset update macro

~ ~ ~ ~ O9726 ~ ~ ~

O9721 O9722 O9723 O9724

O9727 O9730 O9731

~

O9732

#100 #101 #102 #103 #104 #105 #106 #107 #108 #109

全局变量的应用

#110 #111 #112 #113 #114 #115 #116 #117 #118 #119

#500 #501 #502 #503 #504 #505 #506 #507 #508 #509

全局变量的应用

#510 #511 #512 #513 #514 #515 #516 #517 #518 #519

#520 #521 #522 #523 #524 #525 #526 #527 #528 #529

#127

#108

#118

#128

#109

#119

#129

#130 #131 #132 #133 #134 #135 #136 #137 #138 #139

#140 #141 #142 #143 #144 #145 #146 #147 #148 #149

全局变量的应用

#100

#110

测量#101结果和#旗111帜

Inspection Plus

雷尼绍测头的应用

1 绪论1.1研究背景随着科技、生产的快速发展,测量技术日益显著。

而相当长的时间内,测量基本上是静态的,即测量对象在测量过程中不变化或没有明显变化,同时,测量大多是“离线”的,而不是“在线”的,即不是在生产制造过程中实现。

比如,对于生产,离线的静态测量只能对零部件和成品分别进行检测;而对生产加工的过程则无能为力。

如果能对生产制造过程加以检测,即进行所谓的“在线测量”,则不仅可以保证产品质量、增加产量,降低消耗、减少成本、提高效率,而且还可以随时监测甚至排除生产中的潜在问题,保证生产顺利进行。

国际上,上世纪60 年代后期开始,在机测量技术便引起了人们的关注。

这一方面是由于科技、生产和社会发展的需要,尤其是质量和效益的挑战;另一方面则是由于传感器技术、微型计算机技术、自动控制技术和图像识别技术等的进展,为在机测量的实现提供了必要的条件。

1974 年召开的第一次在机测量国际会议,进一步引起了全世界各国的普遍关注,对在机测量技术的开发与应用起了有力作用。

近年来,基于接触式、非接触式等各种测头的在机测量技术在现代工业领域被广泛应用。

触发式测头在国外发展较早,技术也都相对成熟,测头的位置坐标主要通过加工设备的控制系统存储,其精度主要取决于加工设备的定位精度。

因此,为了得到较高的测量精度,国内外的研究大多都是采用国外的数控系统和加工设备,比如:FANUC 数控系统等而随着国内加工设备的精度提升,此次采用北京精雕控制系统及其北京精雕高速雕刻中心来完成测头的在机测量研究。

对于非接触式测量方式,激光扫描法相对成熟,比如国外大多采用FANUC 数控加工中心上配激光测头,使其附加了数控测量功能,实现了三轴机床上的在机测量。

随着加工技术的飞速发展,数控机床在生产中的应用越来越广泛。

虽然机床按程序执行,但加工时间短,效率高,但工件对准、检查等辅助加工时间没有缩短,甚至占整个加工过程的1/3以上。

面对这些问题,使用Renishaw探头不仅避免了重复编程,节省了编程和调试时间,还具有机器测量功能,保证了机床生产和操作的可靠性,保证了产品加工尺寸精度。

基于雷尼绍测头的西门子840D sl的测量循环调试及应用

Adjustment and application of measurement cycle based on Siemens 840D S

备注 :配对 过程 中会 出现 配对 中途 指 示 灯 闪烁 时

问过短 的 问题 。此 时 只 能重 新 取 下 电池 继 续 未 完成 的

num erical control system and the application of m easurement function. By adopting the data of the lo- cation of axis from fast I/O ,writing the offset data to the G5 4 coordinate system in order to accom· plish the autom atic offset compensation and measurem ent function ,m eanwhile ,the parameter transfer in the m easurement process and the establishm ent of the final coordinate system are discussed in detail. Keywords:probe;fast I/0 ;offset compensation;workpiece coordinate system

W ANG Fei

(Equipment Co.,Chengdu Aircraft Industrial(Group)Co.,Ltd.,Chengdu 610092,CHN)

雷尼绍干涉仪使用方法ML-80

一、本次我们主要研究:如何检测机床的螺距误差。

因此我们主要的任务在于:1.应该使用什么仪器进行测量2.怎么使用测量仪器3.怎么进行数据分析4.怎么将测量所得的数据输入对应的数控系统二、根据第一点的要求,我们选择的仪器为:Renishaw 激光器测量系统,此仪器检测的范围包括:1.线性测量2.角度测量3.平面度测量4.直线度测量5.垂直度测量6.平行度测量线性测量:是激光器最常见的一种测量。

激光器系统会比较轴位置数显上的读数位置与激光器系统测量的实际位置,以测量线性定位精度及重复性。

三、根据第二点的解释,线性测量正符合我们检测螺距误差的要求。

因此,我们此次使用的检测方法——线性测量。

总结以上我们的核心在于:如何操作Renishaw 激光器测量系统结合线性测量的方法进行检测,之后将检测得到的数据进行分析,最后将分析得到的数据存放到数控系统中。

这样做的目的在于——提高机床的精度。

第二章、基础知识2.1 什么是螺距误差?开环和半闭环数控机床的定位精度主要取决于高精度的滚珠丝杠。

但丝杠总有一定螺距误差,因此在加工过程中会造成零件的外形轮廓偏差。

由上面的原因可以得知:螺距误差是指由螺距累积误差引起的常值系统性定位误差。

2.2 为什么要检测螺距误差?根据2.1节,检测螺距误差是为了减少加工过程中造成零件的外形轮廓偏差,即提高机床的精度。

2.3 怎么检测螺距误差?(1)安装高精度位移检测装置。

(2)编制简单的程序,在整个行程中顺序定位于一些位置点上。

所选点的数目及距离则受数控系统的限制。

(3)记录运动到这些点的实际精确位置。

(4)将各点处的误差标出,形成不同指令位置处的误差表。

(5)多次测量,取平均值。

(6)将该表输入数控系统,数控系统将按此表进行补偿。

2.4 什么是增量型误差、绝对型误差?①增量型误差增量型误差是指:以被补偿轴上相邻两个补偿点间的误差差值为依据来进行补偿②绝对型误差绝对型是误差是指:以被补偿轴上各个补偿点的绝对误差值为依据来进行补偿2.5 螺距误差补偿的原理是什么?螺距误差补偿的基本原理就是将数控机床某轴上的指令位置与高精度位置测量系统所测得的实际位置相比较,计算出在数控加工全行程上的误差分布曲线,再将误差以表格的形式输入数控系统中。

雷尼绍OMP60测头在数控机床在线检测中的应用

雷尼绍OMP60测头在数控机床在线检测中的应用[提要] 雷尼绍OMP60测头是一种光学传输测头,与OMI-2传输接收器配合调制使用,具备360°红外线传输与6m工作范围,具有极强的抗光干扰能力。

本文阐述采用雷尼绍OMP60测头系统结合数控机床系统实现工件测量方法,包括测头校准及多种测量方式在加工过程中的实现。

关键词:数控机床;工件坐标;自动检测一、前言现代制造业尤其是精密加工技术的不断发展,对产品定位检测、尺寸检测、型面检测等提出了新的要求。

采用雷尼绍OMP60测头并应用于数控机床进行在线检测,完成圆柱凸台外圆或圆形凹槽内圆、方形凸台和凹槽、内角等多种方式的测量,让检测系统在数控加工系统中发挥良好的作用。

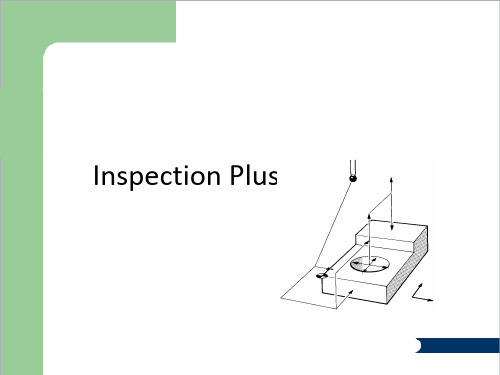

二、圆柱凸台外圆或圆形凹槽内圆的测量这种测量方式能测量工件的圆直径误差和圆中心的机械坐标,测量宏程序格式如下:格式:G65 P9019 Dd [Zz Mm Ss Tt Rr Qq Hh Vv Ww](一)凸台圆柱外圆的测量。

测头安装如图1所示。

(图1)测量测量程序如下:O****;/M06 T**;(将测头装到主轴)G80 G90 G40 G49;(安全保护让系统回到初始状态)G65P9021;(主轴定向并选择工件测头方式)G31 G55 X0 Y0 F1000;(移动到圆柱中心位置)G31 G43 Z10 H1 F1000;(移动到圆柱顶面上10mm)G65 P9019 D40 Z-6 S3 T1;(测量程序,将圆柱中心坐标存入G56,将测量的半径误差存入H1的磨耗中)G31 Z100;(测量完成后,Z轴退到安全高度)M30;程序中如用长度补偿G43就要先进行测头长度校正,将相对与工件坐标的长度补偿值校正。

当是用测头作为标准刀来对工件坐标系时,就将H1中值置为0。

在测量程序段,有Z值这是圆柱凸台专用设置,没有Z值时就为圆形凹槽的测量。

(二)圆形凹槽内圆的测量。

测头安装如图2所示。

(图2)测量程序:O****;/M06 T**;(将测头装到主轴)G80 G90 G40 G49;(安全保护让系统回到初始状态)G65P9021;(主轴定向并选择工件测头方式)G31 G55 X50 Y50 F1000;(移动到圆柱中心位置)G31 G43 Z-6 H1 F1000;(移动到圆柱顶面下6mm)G65 P9019 D40 S3 T1;(测量程序,将圆柱中心机械坐标系坐标存入G56,将测量的半径误差存入D1的磨耗中)G31 Z100;(测量完成后,Z轴退到安全高度)M30;程序中如用长度补偿G43就要先测头长度校正,将相对与工件坐标的长度补偿值,当是用测头来对的工件坐标系时,就将H1中值置为0。

雷尼绍测头(OMP60)在数控加工中心的应用

作者: 吴连伟;刘付友;代志勇;刘晓龙;薛永贵

作者机构: 潍柴动力股份有限公司一号工厂,山东潍坊261061

出版物刊名: 设备管理与维修

页码: 110-112页

年卷期: 2021年 第1期

主题词: 工业4.0;智能化;雷尼绍测头;CNC系统;机加工

摘要:随着工业4.0技术(云计算、大数据等先进技术)的迅速发展,机械制造业已迈向高、精、尖方向的数控加工时代,机加工的过程控制精度及过程质量要求也越来越高.雷尼绍测头在加工行业中的广泛应用顺应了智能制造发展的高精度要求,推动了机加工行业向智能化方向迈进.针对雷尼绍测头(OMP60)在CNC系统(数控加工系统)的具体应用实例,介绍测头在机加工中的应用.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

任选输入

R2 = b 表面的角度公差例如30度±1度输入

R1 =30. R2 = 1.

示例:R2 = 5设定公差为5度

R11 =h 彼测型面尺寸的公差值祇

示例:对于尺寸50.0 mm +0.4 mm -0 mm 中间尺寸杲50.2 min 公差0.2

mm R11=O2D

(对于尺寸公称尺寸是1-968 in +0,016 in -0 in中间尺寸是1.976 in

公差是0.008 in R11 = 0.008)

R19^s 更i殳定的零点保直号°

该号码的零点偏置将要被更新.

R19 = 0(G500)

R19= 1 to R19 =4(654 至G57)

R19 = 5toR19 = 99 (G505 至G599)

R19= 1000(Jt* 零点偏置}

示仙R19 = 3.

R20 = t 要被更新数值的刀具偏置号

示例;R20 = 20更新20呂刀具刀沿D1 (默认情况)的刀偏值,

R20 = 20.2更

新20号刀具

刀沿D2的偏

置数值" (L981Q)

保护定位(测头融发监控)

肯转开启测头L9832

炭转关I无测头L9833

清理全局"FT参数L9800

输出变量

输出变量-表1

输出变量-表2

该偿承用来获得测头装在刀柄上时的长度、.

该律环用来获得探针的偏心值、

该循环用来获得测球的半径值

测头标定

子程序L9801

子程序L9802

子程存L9803

例1:用内部型面的完整标定

G54X35.Y0 移动到离开中心位萱以便进行长度蘇定

Z100.D01 激活刀沿D1的偏萱定位到100 mm (3+94 in) L9832 旋转开启测头(包括SPOS=0进行主轴定向) L9800 清理全哥R:1参数

R26 = 30 R9 ==3000 保护定位到参考面上方

L9810

R26 = 20,006 R20 = 20.测头长度的标定©

L9801 顶面坐标为20.006 mm (7.876 in)

R24 = 0 R25 = =0保护定位到中心位置。

L9810

R26 = 5. 保护定位到孔内口

L9810

R7 = 50. L9802 用一个直径为50 mm (1.97 in)的孔标定# 以获得X* 丫向的探针偏心。

R7 = 50.001 L9804

用一个直径为50.001 mm (1J685 in)的孔标定 获得探针球的半径一包括矢帚方向舟 R26= 100 R9 = L981Q =3000 保护定位 回縮到100 mm

(334 in).

L9833 旋转关闭测头;若需要的话) G53Z100. 测头返回 M30

程序结束

例厶使用外部型面的完整标定

12

2

G54X135Y100 移动离开中心位置以便进行长度标定

Z1OO D01 激活刀沿D1的偏置定位到100 mm (3.94 in)fl

L9832 L9800 旋转幵启测头(包括SPOS=0进行主轴定向) 清理全局’FT参数

R26 = 30 R = 3000

L9810

保护定位到参考面上方

R26 = 0 R20 = 20 L9801 测头长度的琢定口Z面的坐标为0

R24= 100 R25 = 100.

L9810

保护定位到中心位置

R7 = 50.001 R26 二 10. L9802 在直径为50.001 mm (1.9685 in)的塞规上标定挣以获得探针的X. ¥偏心。

R7 = 50.001R26 = 10. L9804 在直径为50,001mm (1.9685 in)的塞规上标定以获得探针球的半径值包括矢呈方向’

R26 = 100 R9 = 3000 L9810 保护定位回缩到100 mm (3.94 in)D

L9833 旋转关闭測头(若需要的诂) G53Z100. 测头返回

1

2

11 “ 3

10 ”

4

测量循环

XYZ单一平面测博(L9811) ............................................. 7-2 凸台/凹槽测第(L9812) ............................................... 7-6 内孔/外圆测3 (L9814) ................................................ M1 内拐角测量(L9815) .................................................. 7-16 外拐角/貝J量(L97~20

X YZ单一平面测量(L9811)

3 7,1单一平面测量

示例: 测量一个X平面和一个Z平

T1

M06

G54X-40.Y20,

Z100,001

L9832

L9800

R26 = -8. R9 = 3000 L9810

R25=-50. R20 = 10. L9311

R26 = 10.

L9310

R24 = -60

L9310 选择1号刀

选择测头

起始位首

激活刀沿的偏置定位到100 mm

(3.94 in)o

旋转开启测头{包T5 SPOS=0进行主轴定向)

清理全局“FT参数

保护定位移动到起始位置

单个平面测罕

保护定位移动

保护定位移动

R26 = 0 R20= 10

L9811 R26= 100 L9810

L9833

G53Z100.单个平面测寻

保护定位移动

循转关闭测头(如果需要苗话)测头返回。