电镀测试报告

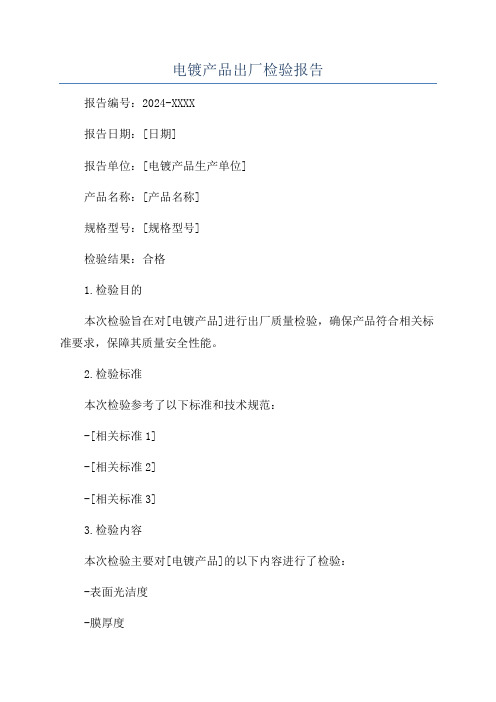

电镀产品出厂检验报告

电镀产品出厂检验报告报告编号:2024-XXXX报告日期:[日期]报告单位:[电镀产品生产单位]产品名称:[产品名称]规格型号:[规格型号]检验结果:合格1.检验目的本次检验旨在对[电镀产品]进行出厂质量检验,确保产品符合相关标准要求,保障其质量安全性能。

2.检验标准本次检验参考了以下标准和技术规范:-[相关标准1]-[相关标准2]-[相关标准3]3.检验内容本次检验主要对[电镀产品]的以下内容进行了检验:-表面光洁度-膜厚度-附着力-相容性-耐腐蚀性4.检验方法(1)表面光洁度检验:使用显微镜对产品表面进行观察,检查是否存在明显缺陷、气泡、杂质等。

(2)膜厚度测量:使用膜厚测量仪对产品膜层厚度进行测量,确保其符合标准要求。

(3)附着力测试:使用划格法对产品膜层与基材之间的附着力进行测试,判断其附着力是否合格。

(4)相容性测试:将产品暴露于指定试剂中,观察其表面是否出现异常变化。

(5)耐腐蚀性测试:将产品置于指定的腐蚀介质中,浸泡一段时间后观察其表面情况,判断其耐腐蚀性能。

5.检验结果经过以上检验项目的检测,本次[电镀产品]出厂检验结果如下:(1)表面光洁度:经观察,产品表面光洁,没有明显缺陷、气泡和杂质。

(2) 膜厚度:产品膜层厚度测量值为XXum,符合标准要求。

(3)附着力:产品膜层与基材之间的附着力经划格法测试,均达到标准要求。

(4)相容性:产品暴露于指定试剂中,表面没有出现异常变化。

(5)耐腐蚀性:产品经过腐蚀介质浸泡后,表面没有明显腐蚀现象。

6.结论根据本次检验结果,[电镀产品]通过出厂检验,符合相关标准要求,质量合格。

产品可进行包装出货,并符合相关标诺。

7.检验人员签名:[签名]8.备注如有其他特殊说明或发现的问题,在备注中进行详细说明,并提出后续处理建议。

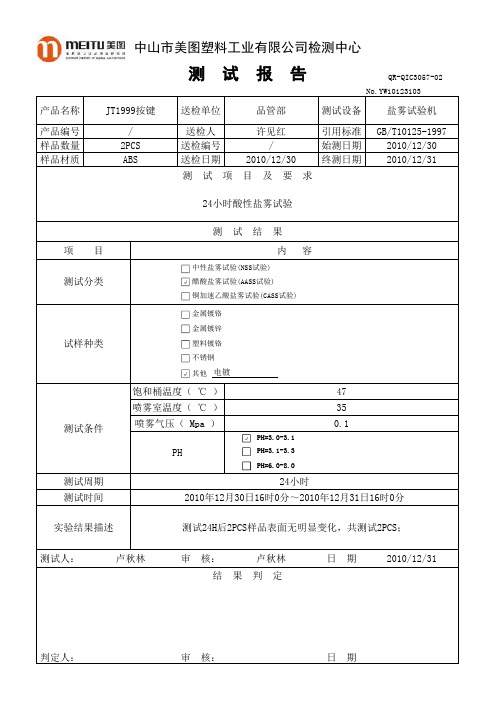

电镀类盐雾测试报告

产品名称送检单位测试设备产品编号送检人引用标准样品数量送检编号始测日期样品材质送检日期终测日期测试人:审 核:日 期测试24H后2PCS 样品表面无明显变化,共测试2PCS;卢秋林卢秋林2010/12/31实验结果描述测试周期内 容47测试分类试样种类项 目测试时间24小时2010年12月30日16时0分~2010年12月31日16时0分测试条件饱和桶温度( ℃ )喷雾室温度( ℃ )喷雾气压( Mpa )PH350.124小时酸性盐雾试验结 果 判 定测 试 项 目 及 要 求测 试 结 果JT1999按键/2PCS 盐雾试验机GB/T10125-19972010/12/302010/12/31ABS品管部许见红/2010/12/30中性盐雾试验(NSS 试验)醋酸盐雾试验(AASS 试验)铜加速乙酸盐雾试验(CASS 试验)金属镀铬金属镀锌塑料镀铬不锈钢其他电镀PH=3.0-3.1PH=3.1-3.3PH=6.0-8.0产品名称送检单位测试设备产品编号送检人引用标准样品数量送检编号始测日期样品材质送检日期终测日期测试人:审 核:日 期品管部许见红/2010/12/30盐雾试验机GB/T10125-19972010/12/30测 试 项 目 及 要 求测 试 结 果JT1999顶盖/2PCS 2010/12/31ABS喷雾气压( Mpa )PH350.124小时酸性盐雾试验结 果 判 定内 容47测试分类试样种类项 目测试条件饱和桶温度( ℃ )喷雾室温度( ℃ )测试24H后2PCS 样品表面无明显变化,共测试2PCS;卢秋林卢秋林2010/12/31实验结果描述测试周期测试时间24小时2010年12月30日16时0分~2010年12月31日16时0分中性盐雾试验(NSS 试验)醋酸盐雾试验(AASS 试验)铜加速乙酸盐雾试验(CASS 试验)金属镀铬金属镀锌塑料镀铬不锈钢其他电镀PH=3.0-3.1PH=3.1-3.3PH=6.0-8.0产品名称送检单位测试设备产品编号送检人引用标准样品数量送检编号始测日期样品材质送检日期终测日期测试人:审 核:日 期测试24H后2PCS 样品表面无明显变化,共测试2PCS;卢秋林卢秋林2010/12/31实验结果描述测试周期内 容47测试分类试样种类项 目测试时间24小时2010年12月30日16时0分~2010年12月31日16时0分测试条件饱和桶温度( ℃ )喷雾室温度( ℃ )喷雾气压( Mpa )PH350.124小时酸性盐雾试验结 果 判 定测 试 项 目 及 要 求测 试 结 果JT78大排按钮/2PCS 盐雾试验机GB/T10125-19972010/12/302010/12/31ABS品管部许见红/2010/12/30中性盐雾试验(NSS 试验)醋酸盐雾试验(AASS 试验)铜加速乙酸盐雾试验(CASS 试验)金属镀铬金属镀锌塑料镀铬不锈钢其他电镀PH=3.0-3.1PH=3.1-3.3PH=6.0-8.0。

电镀检测报告

电镀检测报告

报告编号:XXXXXX

检测日期:20XX年X月X日

检测单位:XXX检测中心

受检单位:XXXX有限公司

检测项目:电镀层厚度、附着力、耐蚀性、表面质量、硬度等相关检测

检测结果:

1. 电镀层厚度检测结果如下表:

编号测量部位电镀层厚度(μm)

1 样品A 中心部位 25

3 样品B 中心部位 28

4 样品B 边缘部位 23

2. 附着力检测结果如下表:

编号测试方法检测部位结果

1 跨刀法样品A 中心部位 100%

2 样品A 边缘部位 95%

3 样品B 中心部位 98%

4 样品B 边缘部位 90%

3. 耐蚀性检测结果如下表:

编号测试方法检测部位腐蚀等级1 盐雾试验样品A 中心部位 7级

3 样品B 中心部位 8级

4 样品B 边缘部位 5级

4. 表面质量检测结果如下表:编号检测项检测部位结果

1 水洗性样品A 中心部位合格

2 样品A 边缘部位合格

3 样品B 中心部位合格

4 样品B 边缘部位合格

5. 硬度检测结果如下表:

编号测量部位硬度

1 样品A 中心部位 280

3 样品B 中心部位 290

4 样品B 边缘部位 275

综上所述,本次电镀检测结果表明,受检样品的电镀层厚度、附着力、耐蚀性、表面质量、硬度等检测均符合相关标准要求。

建议受检单位继续加强对电镀层的日常检测和维护管理,确保产品的质量和性能,提高市场竞争力。

检测人员:

签名:

日期:。

电镀分析报告

电镀分析报告1. 背景介绍电镀是一种将金属沉积在导电表面的化学过程,常用于增加金属表面的耐腐蚀性、美观性和导电性。

本报告旨在对电镀过程进行分析,以提供关于电镀工艺的详细了解和改进建议。

2. 实验设计为了进行电镀分析,我们设计了以下实验步骤:2.1 样品准备我们选择了一块铜材作为电镀的样品。

在进行电镀之前,我们需要确保样品表面的干净和光滑。

通过使用砂纸和酒精清洗,我们成功地去除了表面的污垢和杂质。

2.2 电镀设备我们使用了一台基于电化学原理的电镀设备。

这个设备包括一个阳极和阴极,以及一个含有金属离子溶液的电解槽。

阳极是我们希望镀在样品上的金属,而阴极则是一个导电材料。

2.3 电镀过程在此实验中,我们选择了银作为电镀的金属。

为了开始电镀过程,我们首先将阳极(含有银离子的金属棒)和阴极(清洗过的铜材)分别连接到电镀设备的适当位置。

然后,我们将电解槽中的金属离子溶液填充到适当的水平。

2.4 电流密度控制为了控制电镀的速率和均匀性,我们需要确定合适的电流密度。

通过调整电源设置,我们确保了适当的电流密度,并记录了该值。

2.5 电镀时间为了研究电镀时间对镀层质量的影响,我们进行了多个实验,每个实验在不同的时间段内进行电镀。

我们测试了不同的电镀时间,并记录了每个电镀时间下的表面银层厚度。

3. 结果分析3.1 表面银层厚度与电镀时间关系通过测量不同电镀时间下的表面银层厚度,我们得到了以下结果:(数值数据表格)从实验数据中可以看出,随着电镀时间的增加,表面银层的厚度也逐渐增加。

这是因为随着时间的推移,在电流的作用下,银离子逐渐沉积在铜材表面,形成一个均匀的银镀层。

3.2 电流密度对电镀效果的影响我们还研究了不同电流密度下的电镀效果。

通过调整电流密度,我们得到了不同电流密度下的表面银层厚度。

结果显示,较高的电流密度会导致更快的电镀速率,但可能会降低镀层的均匀性。

4. 改进建议基于我们的实验结果和分析,我们提出以下改进建议,以优化电镀过程:4.1 控制电流密度根据我们的实验结果,适当控制电流密度可以实现更好的电镀效果。

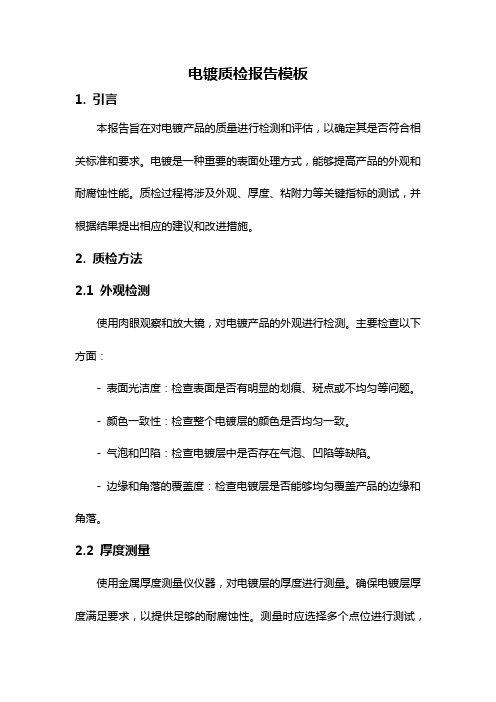

电镀质检报告模板

电镀质检报告模板1. 引言本报告旨在对电镀产品的质量进行检测和评估,以确定其是否符合相关标准和要求。

电镀是一种重要的表面处理方式,能够提高产品的外观和耐腐蚀性能。

质检过程将涉及外观、厚度、粘附力等关键指标的测试,并根据结果提出相应的建议和改进措施。

2. 质检方法2.1 外观检测使用肉眼观察和放大镜,对电镀产品的外观进行检测。

主要检查以下方面:- 表面光洁度:检查表面是否有明显的划痕、斑点或不均匀等问题。

- 颜色一致性:检查整个电镀层的颜色是否均匀一致。

- 气泡和凹陷:检查电镀层中是否存在气泡、凹陷等缺陷。

- 边缘和角落的覆盖度:检查电镀层是否能够均匀覆盖产品的边缘和角落。

2.2 厚度测量使用金属厚度测量仪仪器,对电镀层的厚度进行测量。

确保电镀层厚度满足要求,以提供足够的耐腐蚀性。

测量时应选择多个点位进行测试,并计算平均值。

2.3 粘附力测试使用粘附力测试仪,对电镀层的粘附强度进行测试。

该测试可以评估电镀层与基材之间的结合力,并判断其是否会出现脱落或剥落的情况。

测试时应选择适当的试验方法和参数,以确保结果的准确性。

3. 检测结果与评价3.1 外观检测结果根据外观检测的结果,将电镀产品的外观评价为“良好”、“一般”或“差”。

详细描述外观问题的性质和程度,并提供相应的照片或示意图。

3.2 厚度测量结果将测量得到的电镀层厚度与要求的标准进行比较。

如果厚度符合要求,则评价为“合格”。

如果有偏差,则详细说明偏差的原因和对产品质量的影响。

3.3 粘附力测试结果根据粘附力测试的结果,将电镀层的粘附力评价为“良好”、“一般”或“差”。

描述测试过程中出现的情况,并提供相应的数据和图表。

4. 改进建议和措施根据检测结果,提出相应的改进建议和措施以提高产品质量。

建议可能包括优化生产工艺、调整电镀参数、增加质量控制措施等,以纠正存在的问题和缺陷。

5. 结论根据对电镀产品的质检过程和结果分析,得出结论:- 若产品的外观、厚度和粘附力等指标符合要求,则评价为“合格”。

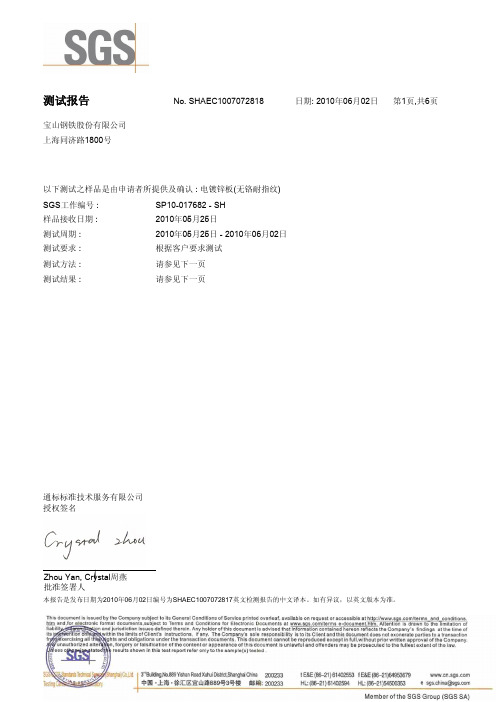

电镀锌(耐指纹) SGS

单位. mg/kg. mg/kg. mg/kg.

-

MDL. 10 10 10 ♢

005.

ND ND ND Negative

备注 :.

(1) ◇ 点测试法: Negative= 镀层中未检测到六价铬, Positive = 镀层中检测到六价铬; (当点测试结果为Negative或无法确定时,将采用沸水萃取法作进一步的结果验证.) ◇ 沸水萃取法: Negative = 镀层中未检测到六价铬 Positive = 镀层中检测到六价铬; 表明50 cm²表面积的被测试样品的沸水萃取液中六价铬的浓度等于或大 于0.02 mg/kg. 针对金属表面的防腐涂层:由于未获知样品的存储条件和生产日期,样品的六价铬测试结果仅代表测试时样 品的状态..

量取 检测到

六价铬 金属材料

点测试法 未检测到

沸水显示红色,表明检测 到六价铬,必要时采用 紫外-可见光分光光度

计验证

数据

0000117249

测试报告.

1) 分析人员: 李晓茹 2) 项目负责人: 杜柏桥

No. SHAEC1007072818

日期: 2010年06月02日. 第5页,共6页.

PFOS/PFOA 测试流程图

预处理 量取

用溶剂萃取 浓缩/稀释

过滤 液相色谱-质谱联用仪

数据

0000117249

测试报告.

样品照片:.

No. SHAEC1007072818

日期: 2010年06月02日. 第6页,共6页.

SHAEC1007072818

SHA10-070728.005. 此照片仅限于随SGS正本报告使用.

测试方法 :. 测试结果 :.

请参见下一页. 请参见下一页.

电镀均匀性 测试报告

19.5 20.5 18.8 1.7 19.2 20.7 18.0 2.7 19.6 20.9 18.9 2.0

38.3 37.3 37.4 37.3 37.7 37.0 35.8 37.26 20.8 19.8 19.9 19.8 20.2 19.5 18.3

19.8 20.8 18.3 2.5

38.7 36.1 35.7 36.2 35.4 35.9 34.3 36.04 21.2 18.6 18.2 18.7 17.9 18.4 16.8

20.2 21.4 18.0 3.4

39.8 1#A面 38.9 总铜厚度

38.9

38.2 37.6 37.2

37.8 37.2 37.6

38.1 38.2 38.8

38.2 36.7 35.7

37.3 36.9 36.0

35.8 36.0 35.5

37.89 22.3 37.36 21.4 37.10 21.4

21.8 23.1 20.4 2.7

38.1 35.5 36.1 35.6 36.5 35.3 34.3 35.91 20.6 18.0 18.6 18.1 19.0 17.8 16.8

18.4 20.6 16.8 3.8

38.7 1#B面 39.7 总铜厚度

39.2

36.5 36.0 36.0

35.7 35.6 36.1

17.9 19.7

36.9 35.4 35.1 35.6 35.3 35.8 34.5 35.51 19.4 17.9 17.6 18.1 17.8 18.3 17.0

18.0 19.4

36.8 5#A面 37.9 总铜厚度

37.7

35.9 35.7 36.3

均匀性报告

目的:为排除各种原因特进行特对我司电镀铜均匀性进行测试,以期找出原因加以改善.

测试条件:

1、开料大小: 18〞×22″ 板厚 1.5mm

2、挂板方法:5块板如图分别挂于飞巴上,并做记号(1、2、

3、

4、5)。

3、取点位置:横向分别在距板边1cm、2 inch、5inch、 7.5inch 10 inch处对称取点。

纵向分别在距板边1cm、4.5inch、9inch处对称取点。

TO:杨工

CC:付经理、康经理、张经理、马总 APP:

From:工艺/支荣杰 深圳市迅捷兴电路技术有限公司

Shenzhen Xunjiexing Circuit Tech Co.,Ltd

电镀均匀性测试报告

背景:由于我司湿区蚀刻不尽,外层线细等问题连续不断地出现给品质带来严重的隐患.为排除各种原因特进行特对我司电镀铜均匀性

进行测试,以期找出原因加以改善.

总结: 1、3个铜缸均未达到≥85%的要求。

2、3个铜缸铜厚纵向分布趋于平衡,分布比较均匀。

3、3个铜缸铜厚从上至下横向分布成弧形,上下偏薄中间偏厚是致使电镀均匀性不能达到要求的根本原因。

建议改善方法:

1、为改善上部份铜厚偏薄建议改造阳极挡板,使用数控打孔挡板增加上部铜厚。

2、为改善下部分铜厚,建议更换目前使用之浮架改采用子母浮架以平衡下部分铜厚。

电镀相关测试报告

2 PASS PASS PASS PASS PASS

3 PASS PASS PASS PASS PASS 不合格

4 PASS PASS PASS PASS PASS

5 PASS PASS PASS PASS PASS

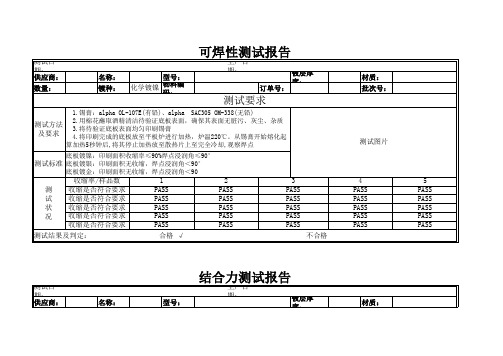

结合力测试报告

测试日期: 供应商: 名称: 型号: 生产日期:

镀层厚度:

材质:

数量:

可焊性测试报告

测试日期: 供应商: 数量: 名称: 镀种: 化学镀镍 型号:

物料编码:

生产日期:

镀层厚度:

材质: 批次号:

订单号:

测பைடு நூலகம்要求

1.锡膏:alpha OL-107E(有铅)、alpha SAC305 OM-338(无铅) 2.用棉花蘸取酒精清洁待验证底板表面,确保其表面无脏污、灰尘、杂质 测试方法 3.将待验证底板表面均匀印刷锡膏 及要求 4.将印刷完成的底板放至平板炉进行加热,炉温220℃。从锡膏开始熔化起 算加热5秒钟后,将其停止加热放至散热片上至完全冷却,观察焊点 底板镀镍:印刷面积收缩率≤90%焊点浸润角≤90°

2 PASS PASS PASS PASS PASS

3 PASS PASS PASS PASS PASS 不合格

4 PASS PASS PASS PASS PASS

5 PASS PASS PASS PASS PASS

膜厚测试报告

测试日期: 供应商: 数量: 镀层种类 名称: 订单号: 膜厚要求 型号: 物料编码: 生产日期: 镀层厚度: 镀层/底材: 材质: 批次号:

镀种:

化学镀镍

物料编码:

订单号:

批次号:

测试要求

1.使用刀口宽度为10~12mm,每格间距为1~1.2mm的百格刀横竖划线形成 10*10的100格正方形,百格刀划下去应可见底材 2.使用毛刷对百格区域内对角线方向各刷五次,清理表面脏污及毛屑 测试方法 3.使用3M Transparent Tape 600胶带贴于百格位置,用手指压下将胶带紧 及要求 密贴附,垂直方向使用瞬间的力道将胶带拉起 4.将零件放入恒温箱中,使其在190±10℃下保持1h,然后立即放入室温冷 水中冷却。

电镀件来料检验报告

签字/日期:

判定

合格

不合格

材质

附着力测试。

镀层没有脱落。

工艺要求

功能

总结: □合格 □不合格 检验员:

三、不合格品处理

□特采/让步接收 □特采/让步接收 □特采/让步接收 □特采/让步接收

□挑选使用 □挑选使用 □挑选使用 □挑选使用

□退货 □退货 □退货 □退货

生管部/日期: 采购部/日期: 技术部/日期: 品质部/日期:

RE:

RE:

RE:

检验项目

要求

描述

不良数量

致命 严重 轻微

CRI

MAJ

MIN

1.检查来料包装完好,标识清晰。

2.表面不能有变形,水印,发黄,镀层脱落,电镀毛刺,颗粒,起泡,凸点,砂孔等现象。

3.正面,侧面,底部不能露底。

4.表面不能有七彩变色。

外观

尺寸

1.要与样品一致,装配效果好。

合计:

项目

要求

实际

来料检验报告

表单编号:IQC-

检测类型:原材料 口 包材 口 其他 口

物料名称

物料型号

物料编号

来料数量

供应商MIL-STD-105E(Ⅱ)

允许水准

致命

严重

轻微

CRI:0

MAJ:0.4

MIN:1.5

2、检验依据:《来料检验规范》

允收数

AC:

AC:

AC:

拒收数

电镀测试报告模板

电镀测试报告模板引言该报告旨在对进行电镀过程中材料的测试及结果进行整理与报告,以便于材料的生产与质量管理。

本报告分为硬度、耐蚀试验及拉力测试三个部分,以下是测试结果。

硬度测试结果在进行电镀过程中,我们对镀层的硬度进行了测试,测试数据如下:测试点压痕直径(mm)硬度1 3.16 2112 3.20 2093 3.23 2064 3.19 208从测试结果来看,在进行电镀过程后,材料的硬度有所提高,镀层硬度约在206 ~ 211 之间。

从硬度测试结果可以看出,在进行电镀后,镀层的硬度有所提高,符合我们的要求。

耐蚀试验结果在进行电镀过程中,我们对镀层的耐腐蚀属性进行了测试,测试数据如下:测试点腐蚀性质观察情况1 酸性环境无锈蚀2 高温环境无锈蚀3 高盐水浸泡无锈蚀4 化学溶液浸泡无锈蚀从测试结果来看,在进行电镀过程后,材料的腐蚀性质得到了有效的提高,镀层几乎未受到腐蚀。

从耐腐蚀性测试结果可以看出,在进行电镀后,镀层的耐蚀性已经得到了一定的提高,符合我们的要求。

拉力测试结果在进行电镀过程中,我们对镀层的拉力进行了测试,测试数据如下:测试点拉力(N)1 30502 31303 30404 3000从测试结果来看,在进行电镀过程后,材料的拉力有所改善,镀层的拉力约在3000 ~ 3130 之间。

从拉力测试结果可以看出,在进行电镀后,镀层的拉力有所提高,符合我们的要求。

结论通过以上测试结果可以总结出:1.镀层的硬度得到了一定的提高,约在 206 ~ 211 之间;2.镀层的耐蚀性得到了有效的提高,基本上未受到腐蚀;3.镀层的拉力有所提高,约在 3000 ~ 3130 之间。

以上测试结果表明,通过电镀过程后,处理后的材料能够满足我们的质量要求,可以用于下一步的生产流程中。

本测试报告仅针对所测试的材料,不能代表所有材料。

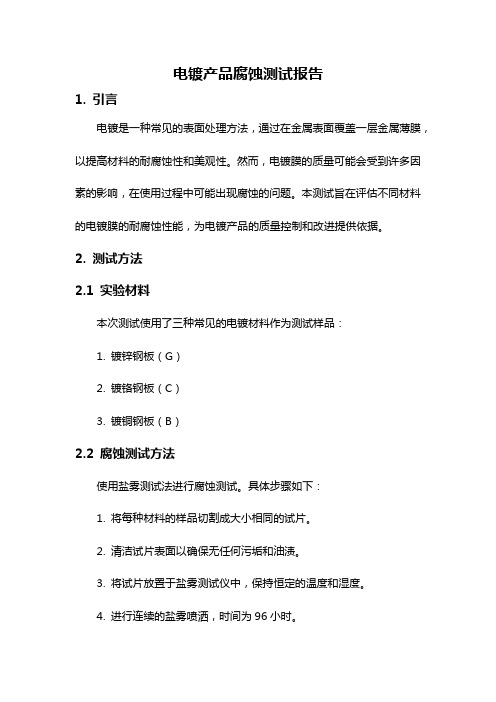

电镀产品腐蚀测试报告

电镀产品腐蚀测试报告1. 引言电镀是一种常见的表面处理方法,通过在金属表面覆盖一层金属薄膜,以提高材料的耐腐蚀性和美观性。

然而,电镀膜的质量可能会受到许多因素的影响,在使用过程中可能出现腐蚀的问题。

本测试旨在评估不同材料的电镀膜的耐腐蚀性能,为电镀产品的质量控制和改进提供依据。

2. 测试方法2.1 实验材料本次测试使用了三种常见的电镀材料作为测试样品:1. 镀锌钢板(G)2. 镀铬钢板(C)3. 镀铜钢板(B)2.2 腐蚀测试方法使用盐雾测试法进行腐蚀测试。

具体步骤如下:1. 将每种材料的样品切割成大小相同的试片。

2. 清洁试片表面以确保无任何污垢和油渍。

3. 将试片放置于盐雾测试仪中,保持恒定的温度和湿度。

4. 进行连续的盐雾喷洒,时间为96小时。

5. 在测试结束后,从测试仪中取出试片并观察其表面状态。

3. 实验结果3.1 观察结果经过盐雾测试后,我们观察到以下现象:1. 镀锌钢板(G):试片表面出现了少量细小的白色点状腐蚀痕迹,并且有些地方出现了膜层脱落的现象。

2. 镀铬钢板(C):试片表面几乎没有出现明显的腐蚀痕迹,镀铬膜完好无损。

3. 镀铜钢板(B):试片表面出现了一些蓝色氧化痕迹,并且部分膜层脱落。

3.2 结果分析根据观察结果,我们可以得出以下结论:1. 镀锌钢板(G)的腐蚀性能较差,容易在盐雾环境下出现腐蚀和脱落现象,其耐腐蚀性能需要改进。

2. 镀铬钢板(C)具有较强的耐腐蚀性能,盐雾环境对其几乎没有影响,是一种优秀的电镀材料。

3. 镀铜钢板(B)的腐蚀性能一般,虽然不如镀铬钢板,但仍然能够在一定程度上抵抗腐蚀。

4. 结论与建议基于测试结果,我们得出以下结论与建议:1. 针对镀锌钢板(G),建议对其电镀工艺进行优化,以提高其耐腐蚀性能,并加强膜层与基材的结合,减少膜层脱落的问题。

2. 镀铬钢板(C)是一种优秀的电镀材料,其耐腐蚀性能优异,建议继续使用和推广。

3. 镀铜钢板(B)的腐蚀性能需要进一步改进,可以尝试调整电镀工艺以增强其抗氧化和抗腐蚀的能力。

电镀类盐雾测试报告-模板

终测日期

2012/2/24

测试项目及要求

48小时酸性盐雾试验

项目 测试分类

试样种类

测试条件 测试周期 测试时间

测试结果

内容

中性盐雾试验(NSS试验) 醋酸盐雾试验(AASS试验) 铜加速铬 不锈钢 其他 电镀

饱和桶温度( ℃ )

47

喷雾室温度( ℃ )

35

喷雾气压( Mpa )

0.1

PH=3.0-3.1

PH

PH=3.1-3.3

PH=6.5-7.2

48小时 2012年2月22日16时0分~2012年2月24日16时0分

实验结果描述

测试48H后样品外观无变化,共测试4PCS;

测试人:

卢秋林

审 核:

卢秋林

结果判定

日期

2012/2/27

判定人:

审 核:

日期

产品名称 产品编号 样品数量 样品材质

中山市美图塑料工业有限公司检测中心

测试报告

JT46小排按键 送检单位

品管部

测试设备

QR-QIC3057-02 No.YW12022707

盐雾试验机

/

送检人

齐飞

引用标准 GB/T10125-1997

2PCS

送检编号

/

始测日期

2012/2/22

ABS

送检日期

2012/2/22

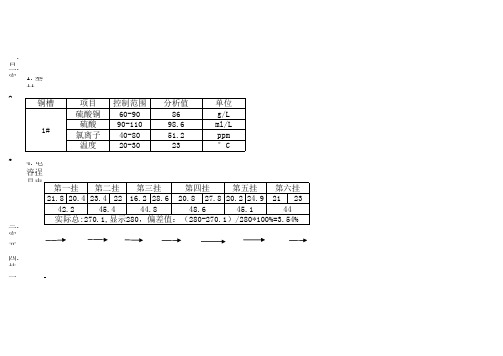

镀铜均匀性报告2

电镀镀铜均匀性报告

一.目的:通过对镀铜线现有生产条件进行整改,重新测试镀铜均匀性,评估镀铜产线制程能力

二.实验条件:

1.基材:250mm*250mm*12PNL,1oz/1oz,基材厚0.1mm.

3.电镀参数:1.8ASD*18分钟,设定总电流280A,实际钳表测定总电流为267.5A.

4.电流误差为(280-267.5)*100%/280=4.5%,即总电流误差〈5%,在允许误差范围内。

三.实验流程:

开料 挂板 酸洗 镀铜 水洗 收板 烘干 收集数据

四.挂板方式:

一飞巴挂六挂,每挂上板2pnl.挂具之间紧密排列.如下图

五.数据收集:(每PNL取9个点切片分析,切片取样点位置图如下)

六.结论

镀铜铜槽经整改后整靶均匀性12.24%,COV<10%,COV差异超过10%部分均为挂板2边;为持续提升镀铜线均匀性,下步改善动作如下《七》项内容.

七.后续仍须改进项目,以增强阴阳极导电效果和分流作用,从而提高镀铜均匀性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

试验条件:

1、盐水溶液:a.氧化纳5% b.PH值:6.8±0.4

2、压缩空气压力:1.00±0.01(kg/cm2)

3、喷雾量:1.0~2.0ml/80cm2/h

4、盐水桶温度:47±1℃

5、试验室温度:35±2℃

6、试验室相对湿度:85%以上

7、放置方式:呈30°斜角

8、测试时间:□12H□24H□48H□72H□96H□H

□合格:饱满吃锡

□不合格:不吃锡

□发白

□发黑

□水印

□刮伤

□濡性测试

□合格:药水不散开

□不合格:成水珠状

□应力测试

□合格:

□不合格:

□脏污

□其它

外观判定:

□合格:□不合格:

膜厚测试

项目/类别

镀锌层平均厚度

铜镀层平均厚度

镍镀层平均厚度

铬镀层平均厚度

客户要求(UM)

实测厚度(UM)

膜厚判定:

□合格:□不合格:

东莞虎门沙角新华电镀塑胶有限公司

TEL:(0769)85481258 FAX:(0769)82858582

出货检验报告

客户

产品名称及规格

交货日期

出货单号

出货数量

验收单号

表面处理

□环保兰锌□环保白锌□环保彩锌□环保黑锌

□环保化学镍□无色氧化□无铬纯化□其它:

□环保锌镍合金本色□环保锌镍合金彩色□环保锌镍合金黑色

检验方法

□目视□L-STD-105EII AQL

C-0

抽样数量

□符合ROHS标准

详见SGS报告

严重0.65ACRE

轻微1.0ACRE

AQL

外观不良描述

外观缺陷

不合格数量

功能检测

轻微

严重

抽样数量AC:0 Re 1

□发黄

□折弯测试

□合格:不脱镀层

□不合格:脱镀层

□焊锡测试

9、参照标准:□依客户标准□GB/T6461-2002判定级别为级

判定方式:目视或用10倍放大镜观察,无□白色□黑色□红色腐蚀点即判定合格

盐雾判定:

□合格:□不合格:

综合判定

问题描述:

□合格:□不合格:

核准:审核:制表: