注塑机加料记录表

注塑成型参数记录表

周期

段数 射嘴温度

一段

压力

速度 位置 保压

一段

保压压力

保压速度

保压时间 熔胶 压力

一段

速度

位置

开模

一段

速度 压力 位置

合模

一段

速度

压力 位置

产品问题点: 热流道温度:

模具编号 产品颜色

二段

成型条件表

产品名称

色粉编号

三段

四段

产品材料 产品单重 色粉配比

射胶时间 冷确时间

二段 二段

三段 三段

四段 四段

五段 五段

压力 速度 位置 时间 松退位置

二段 二段

三段 三段

四段 四段

五段 五段

压力 速度 位置 时间

日期:

穴数

1*1

水口单重

水口比例前模运水 后模运来自 中子进中子退制表:

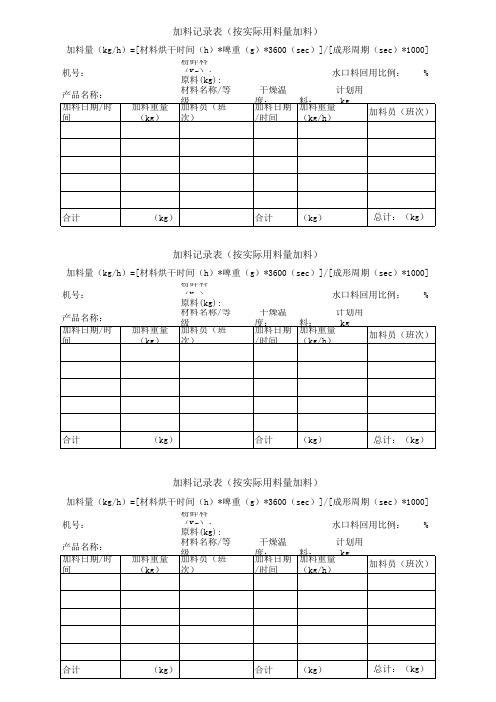

加料记录表(按实际用料量加料)

粉碎料(Kg):原料(kg):产品名称:材料名称/等级 干燥温度: 计划用料: kg

粉碎料(Kg):原料(kg):产品名称:材料名称/等级 干燥温度: 计划用料: kg

粉碎料(Kg):原料(kg):产品名称:材料名称/等级 干燥温度: 计划用料: kg

机号:

水口料回用比例: %加料记录表(按实际用料量加料)

加料记录表(按实际用料量加料)

机号:

水口料回用比例: %加料量(kg/h)=[材料烘干时间(h)*啤重(g)*3600(sec)]/[成形周期(sec)*1000]加料量(kg/h)=[材料烘干时间(h)*啤重(g)*3600(sec)]/[成形周期(sec)*1000]加料量(kg/h)=[材料烘干时间(h)*啤重(g)*3600(sec)]/[成形周期(sec)*1000]加料记录表(按实际用料量加料)

机号:

水口料回用比例: %。

注塑工艺参数记录表

58

32

射胶五段

45

50

20

保压一段

12

50

3S

溶胶

40

16

140mm

松退

30

30

143

射胶时间

7S

保压时间

3S

冷却时间

45S

锁模压力

110Mpa

编制:审核:批准:日期:

注塑工艺参数表

产品名称

前门杂物盒

适用车型

设备型号

JM650

材料名称

PP

材料收缩率

1.4%

颜色代号

料桶温度(℃)

一段

230

二段

225

PP

材料收缩率

1.1%

颜色代号

料桶温度(℃)

一段

220

二段

215

三段

200

四段

195

速度(%)

压力(Bar)

位置(mm)

快速锁模

30

80

230

低压锁模

30

25

220

高压锁模

99

175

5

慢速开模

18

40

260

快速开模

30

50

800

减速开模

30

45

850

射胶一段

90

150

80

射胶二段

88

150

46

射胶三段

26

80

260

快速开模

30

40

800

减速开模

30

45

920

射胶一段

98

125

116

射胶二段

注塑工艺参数监控记录

产品图号 产品名称

日期 班别 记录名称 喷嘴温度 一段温度

二段温度

白班 实际值

三段温度

模温(定模)

模温(动模)

烘箱温度

夜班 实际值

型腔数

白班 实际值 实际值 实际值 实际值 实际值 实际值 实际值

夜班 实际值

白班

夜班

白班

实际值 实际值 实际值

夜班 实际值

注射压力

注射速度

注射时间 保压力 保压时间 切换位置 余料量 加料行程 冷却时间 循环时间 使用材料 机台号 员工姓名

更改/原因

检验 应急措施

在每班记录中如工艺变动/超出公差时立即检验产品是否合格,并做好更改/原因记录(更改参数使用红色笔标识)。

注塑生产过程记录表

2段: 2段: 射出速度

(%)

2段: 2段: 射出速度

(%)

过程参数记录

3段:

4段:

3段:

4段:

射出位置 射出时间

(mm)

(S)

过程参数记录

3段:

4段:

3段:

4段:

射出位置 射出时间

(mm)

(S)

模温监控记录

5段: 5段: 保压压力

(bar)

5段: 5段: 保压压力

(bar)

6段: 6段: 保压速度

8段: 8段: 其他参数 生产周期S

质量确认 记录时间

3段

4段 5段 6段

料筒温度℃ 热流道温度℃

类别 段数

1段 2段 3段 4段 5段 6段

料筒温度℃ 热流道温度℃

类别 段数

1段 2段 3段 4段 5段 6段

动模℃ 定模℃ 记录时间 记录人

1段: 1段: 射出压力

(bar)

1段: 1段: 射出压力

料筒温度℃ 1段:

热流道温度℃ 1段:

类别 射出压力

段数

(bar)

1段

2段Leabharlann 不良数量过程不良记录 不良原因

2段: 2段: 射出速度

(%)

过程参数记录

3段:

4段:

3段:

4段:

射出位置 射出时间

(mm)

(S)

5段: 5段: 保压压力

(bar)

处理措施

6段:

7段:

6段:

7段:

保压速度 保压时间

(%)

(S)

工艺员确

(%)

6段: 6段: 保压速度

(%)

7段: 7段: 保压时间

注塑生产记录单

注塑生产记录单

生产记录单(注塑班)

日期, 班次, 机台, 操作人员,主,, 操作人员,辅,,

产品, 质检人员签字,

No. 产品名称零件号生产计划额定人数实际人数班产定额成品不良品

1

2

3

4 材料, 投料人员签字, 投料时间,

材料名称新料投入回料投入总计材料名称新料投入回料投入总计材料材料

投入投入

设备运行及非正常生产情况,

序号停机时间恢复时间持续时间原因说明责任人员签字设备点检记录保持设备的清洁 1 2 检查各电器开关有无异常 3 坚固部位是否松动 4 各仪表是否灵敏、正确 5 润滑油是否充足,管道是否通畅,有无渗漏现象 6 工艺,

项目烘料温度射嘴温度料筒温度每段(?) 注射速度注射压力注射时间保压时间冷却时间其它时间 (?) (?) (mm/sec) (mpa) ( S ) ( S ) ( S )

1、 2、 3、

1、 2、 3、

1、 2、 3、

生产质量及情况,

缺陷类型记录缺陷类型记录缺陷类型记录缺陷类型记录缺料黑点杂料鼓泡

水花收缩气痕划痕

飞边合计不良品数

模具更换及设备零部件跟换情况,

执行人, 下班次须知,

交班人, 接班人意见,

接班人,

生产记录单(注塑班)

备注,

班组长, 部门核准,。

注塑厂表格记录汇编

目录

1、 2、 3、 4、 5、 6、 7、 8、 9、 10、 11、 12、 13、 14、 15、 16、 17、 18、

注塑车 间注平塑面车 间注改塑良工 艺注卡塑条 件注工塑艺试 模注条塑件生 产注工塑艺水 口注料塑回产 品注试塑模样 品样管品理摆 放样明品细申 请进报销废存 帐注塑试 模成通品知入 库自记动录取 出注机塑保混 料交记接录班 记物录料表记 录卡品览申 请物补料签申 请采购

23、 24、 25、 26、 27、 28、

喷油生 产移日印报生 产烫日金报生 产丝日印报生 产注日塑报生 产喷日油排丝 印日排

29、 采购单

30、 31、 32、 33、 34、 35、

QA检验 记注录塑表成 型注自塑检车 间注品塑质首 件注检塑查外 发喷生油产丝 印外发

36、 重工单

37、 38、

文件发 放客回户收投 诉统计

39、 待检牌

40、

待处理 牌

注塑工艺记录表A

s s s

℃ ℃ ℃ ℃ ℃ ℃ ℃ ℃

关1 关2 低压 高压 开1 开2 开3 开4 射1 射2 射3 射4 保1 保2 保3 储1 储2 射退 托进 托进 托退 托退 座进 座进 座退 座退 温1 温2 温3 温4 温5 温6 油温 模温 记录:

s s s

℃ ℃ ℃ ℃ ℃ ℃ ℃ ℃

注塑工艺记录表

文件编号: FT-JS-GY-03 机台编号: 机台型号: 班次: 日期:

压速位 力度置

客户名称: 产品名称: 班次: 日期:

压速位 力度置

模具编号: 产品型号: 班次: 日期:

压速位 力度置

原料名称: 原料牌号: 班次: 日期:

压速位 力度置

班次: 日期:

压速位 力度置

班次: 日期:

s s s

℃ ℃ ℃ ℃ ℃ ℃ ℃ ℃ Nhomakorabea关1 关2 低压 高压 开1 开2 开3 开4 射1 射2 射3 射4 保1 保2 保3 储1 储2 射退 托进 托进 托退 托退 座进 座进 座退 座退 温1 温2 温3 温4 温5 温6 油温 模温 记录:

s s s

℃ ℃ ℃ ℃ ℃ ℃ ℃ ℃

关1 关2 低压 高压 开1 开2 开3 开4 射1 射2 射3 射4 保1 保2 保3 储1 储2 射退 托进 托进 托退 托退 座进 座进 座退 座退 温1 温2 温3 温4 温5 温6 油温 模温 记录:

s s s

℃ ℃ ℃ ℃ ℃ ℃ ℃ ℃

关1 关2 低压 高压 开1 开2 开3 开4 射1 射2 射3 射4 保1 保2 保3 储1 储2 射退 托进 托进 托退 托退 座进 座进 座退 座退 温1 温2 温3 温4 温5 温6 油温 模温 记录:

注塑工艺参数控制记录表

注塑工艺参数控制记录表

版本号A/0

表单编号:

产品名称、规格

材料配比

生产工单号

机台号

生产日期

(在产品首件检验合格批量生产后每6小时记录1次,记录值为机台实际仪表显示值)

参数

时间

日班

夜班

参数

时间

日班

时间 (sec)

温度 (℃)

射胶﹡ 冷却﹡ 周期﹡ 注嘴 一段 二段 三段 四段 五段

一 段注二 胶段源自胶速度%二段 背压

位置mm

压力%

一段

保

时间(sec)

压

压力%

二段

时间(sec)

抽 芯 绞牙出

速度 压力% 时间、位置

抽 芯 绞牙入

速度 压力% 时间、位置

注热流道个 1

2

3

数

顶出

前进/

顶 出

开模 中顶

出

顶出 后退

速度% 压力% 位置

速度% 压力%

12

3

4

热

流 道

注嘴 温度

9

10

11

12

℃

17 18

19

20

异 常 描 述

备注:带﹡为关键控制参数允许波动±0.5s;温度允许波动±15℃;其他参数波动±10;

夜班

5

6

6

7

14

15

22

23

白班记录人:

夜班记录人:

审核:

三 段

速度% 压力% 位置mm 速度% 压力% 位置mm 速度% 压力% 位置mm

快 速

合低 模压

高 压

减 速

开快 模速

慢 速

速度% 压力% 位置 速度% 压力% 位置mm 速度% 压力% 位置pp 速度% 压力% 位置pp 速度% 压力% 位置mm 速度% 压力% 位置mm

注塑工艺参数设定记录表

艺参数设定记录表

说明:此表为制造部填写,填写的数值为实际设定值

》设定参数,首件合格后,调机员将注塑参数记录于此表中,质检员确认。 生产,都需通知质检员重新进行首件确认,同时调机员将调整后的参数记录 质检员确认即可;如参数超出目视卡公差范围,则需得到品管工程师确认,并 工程师确定是否要作过程变更。 录,必须告知质检员并需得到品管工程师确认,且必须得到质量工程师的临

说明:此表为制造部填写,填写的数值为实际设定值

设备编号 原料干燥 模 温

临时变更认可

备 注

注塑参数设定及操作说明: 1、更换模具时,调机员根据《注塑工艺目视卡》设定参数,首件合格后,调机员将注塑参数记录于此表中,质检员确认。 2、生产过程中,任何参数的调整或需堵塞模穴生产,都需通知质检员重新进行首件确认,同时调机员将调整后的参数记录 在本表中,如参数在目视卡公差范围内的,由质检员确认即可;如参数超出目视卡公差范围,则需得到品管工程师确认,并 需得到质量工程师的临时变更认可,并由质量工程师确定是否要作过程变更。 3、临时更换机台生产时,由调机员在本表作记录,必须告知质检员并需得到品管工程师确认,且必须得到质量工目视卡设定参数首件合格后调机员将注塑参数记录于此表中质检员2生产过程中任何参数的调整或需堵塞模穴生产都需通知质检员重新进行首件确认同时调机员将调整后的参本表中如参数在目视卡公差范围内的由质检员确认即可

注塑工艺参数设定记录表

PN:QG/RD40526A 内部件号 日 时 期 间 温 时 定 动 度 间 模 模 T1 T2 料筒温度 T3 T4 T5 主流道T1 热流道温度 分流道T2 热 嘴T3 行程S1 一 段 注 二 段 塑 三 段 压力P1 速度V1 行程S2 压力P2 速度V2 行程S3 压力P3 速度V3 注塑 时间 转保压方式 压力P1 保 压 一 段 速度V1 时间T1 压力P2 二 段 速度V2 时间T2 压 储 料 背 速 位 压 冷却时间 锁模压力 周 签 确 期 名 认 力 度 置 材 料

注塑工艺记录表

模具出水温度

电压 V

模具状况

产品质量状况

注:在线巡检员根据安排进行注射工艺、模具状况(正常、保养、部件维修)、产品质量(正常、飞边、缩壁、拉

有限公司塑胶部 注塑工艺参数记录表 模具编号

注塑机编号

年月

产品质量(正常、飞边、缩壁、拉毛、变形等)

天目电子深圳有限公司塑胶部注塑工艺参数记录表产品名称产品型号使用材料模具编号机器编号机型水口重量产品净量毛重标准周期实际周期颜色是否用水口水口加入比列是否用脱模剂冻水机温度射出压力保压转换位置螺杆类型速度储料一位置射退距离位置储料二位置料量压力射出时间冷却时间慢速位置速度保压时间慢速位置慢速位置储料压力射退压力射退速度低压位置二慢速位置储料速度螺杆背压高压位置开模终止位置快速压力顶出一压力温度机器油温一慢速度快速速度顶出一速度喷嘴温度快速压力低压压力顶出一位置烤料温度水温快速速度低压速度顶出二压力烤料时间油温机温度二慢压力高压压力顶出二速度主流道类型顶出行程二慢速度高压速度顶出二位置余料量进浇口类型顶出次数模具状况产品质量状况作业方式记录者标准化批准日期注

天目电子深圳有限公司塑胶部 注塑工艺参数记

产品名称பைடு நூலகம்

产品型号

使用材料

时间

压力

射出 速度

时间

压力

保压 速度

时间

储料压力

储料速度

储料 射退压力

身退速度

冷却时间

一慢压力

一慢速度

开模

快速压力 快速速度

二慢压力

二慢速度

快速压力

快速速度

关模

低压压力 低压速度

高压压力

高压速度

1#

2#

3#

温度

4# 油温

喷嘴温度

模具进水温度