CFB锅炉技术发展及规划

CFB锅炉清洁化改造技术总结

CFB锅炉清洁化改造技术总结CFB锅炉清洁化改造技术总结引言:随着环境保护意识的不断提高,对于能源生产过程中的环境污染问题的关注度逐渐增加。

作为常见的燃煤锅炉之一,CFB (Circulating Fluidized Bed)锅炉在能源行业中起着重要的作用。

然而,CFB锅炉在燃烧过程中也会产生大量的污染物,对环境造成不可忽视的影响。

为了应对这一问题,CFB锅炉清洁化改造技术应运而生。

一、CFB锅炉清洁化改造的目标和意义清洁化改造旨在降低CFB锅炉的污染物排放,减少对环境的负面影响。

通过改进燃烧方式、提高除尘效率以及优化发送燃料等手段,可以达到如下目标:1. 减少大气中的氮氧化物(NOx)排放,缓解酸雨和光化学烟雾的形成;2. 减少二氧化碳(CO2)的排放,降低温室气体的产生,减缓全球变暖;3. 减少煤烟中的颗粒物(PM),改善空气质量,保护人民健康。

二、CFB锅炉清洁化改造的关键技术1. 低氮燃烧技术:通过改变燃烧方式,减少燃烧温度和氧气浓度,降低燃烧产生的氮氧化物。

采用分级燃烧、燃料预处理以及加入氮氧化物还原剂等方法,可以有效降低排放。

2. 燃煤剂优化技术:通过调整燃煤剂的成分和比例,提高燃烧效率,降低污染物排放。

燃煤剂中添加适量的石灰粉、碱金属化合物等成分,可以促使煤炭中的硫以及其他有害元素结合成低成硫燃料。

3. 脱硫脱硝技术:通过喷射适量的石灰石和氨水进入锅炉,与燃烧产生的硫化物和氮氧化物反应,形成易于处理的硫酸盐和氮酸盐,以达到减少二氧化硫和氮氧化物排放的目的。

4. 高效除尘技术:利用静电除尘器、布袋除尘器等设备,对燃烧产生的颗粒物进行有效捕集和分离,达到降低颗粒物排放的效果。

三、CFB锅炉清洁化改造的应用案例1. 套用低氮燃烧技术:在某电厂的CFB锅炉上,实施了低氮燃烧技术改造,通过安装分级燃烧器和提高煤炭预热温度等措施,将氮氧化物排放降低了30%以上。

2. 优化燃煤剂配比:某化工厂的CFB锅炉进行了燃煤剂优化改造,通过调整燃煤剂中碱金属化合物的含量和添加稳定剂,成功将硫排放降低了40%以上。

CFB锅炉超低排放改造技术路线分析及应用

CFB锅炉超低排放改造技术路线分析及应用摘要:本文介绍了超低排放改造技术以及施工方面的内容,并且对其具体改造运行结果进行了分析,可知床温均匀性及可控性、钙硫比、风机电耗、满负荷工况稳定性等均优于改造前,改造效果良好。

通过本文的介绍能够对循环流化床锅炉超低排放改造提供一定参考和帮助,对于节能环保具有现实意义。

关键词:循环流化床锅炉;超低排放改造;技术路线1循环流化床锅炉超低排放改造技术路线分析1.1炉内改造对于循环流化床锅炉来说,其影响NOx最主要的因素就是锅炉的床温以及氧化还原性能,随着锅炉床温的下降以及氧化还原性的增加,锅炉炉膛出口的NOx值会逐渐下降。

遵照此原理,可以利用优化给煤粒度,增加物料的平均粒度、降低底部密相区的悬浮浓度来提升快速床流动有效床料比例,可以确保炉膛内部燃烧热量的有效分配,防止底部出现超温的情况。

1.2增设SNCR装置如果锅炉所用的煤种是烟煤,那么通过简单的炉内改造就无法实现NOx的超低排放要求,此种情况下可以增设价格较低的SNCR烟气脱硝设备。

2应用案例分析2.1工程基本概况反应器一般布置于高压蒸发器换热面下游区域,反应器内进行催化剂支撑及安装导向布置。

常规还原剂氨气制备来源主要可分为液氨、氨水与尿素三种,此例为氨水制备。

氨水原料通过输送泵送入储罐,储罐中的氨水经计量泵通过压缩空气雾化进入蒸发混合装置,与此同时,蒸发混合装置抽取余热锅炉内部分高温烟气实现氨水蒸发,形成氨气送入喷氨格栅进行脱硝反应。

2..2锅炉优化改进方案根据上述情况,可通过优化二次风位置强化分级燃烧效果,布风板风帽更换提高布风均匀性,SNCR脱硝提效等以达到降低NOx排放目的;屏过入口分配集箱设置节流圈,降低屏过壁温偏差,具体优化改造方案如下:提高二次风口,增强分级配风效果(高效二次风方案):(1)方案描述高效二次风系统是一种先进的炉内分级、降低NOx、去除SO2、优化炉内燃烧的技术,通过改变锅炉炉膛燃烧场的方法,在锅炉效率不受影响,甚至稍有提高的情况下,减少石灰石消耗或提高CFB锅炉的脱硫效率、降低现有NOx排放。

300MW大型循环流化床锅炉运行分析与发展建议_黄中

离器效率等方面采 取 了 诸 多 措 施,有 效 保 证 了 锅 炉效率。

图5 300 MW 大型循环流化床锅炉供电煤耗

图7 300 MW 大型循环流化床锅炉飞灰含碳量

2.3 负荷系数 2012 年 300 MW 大 型 循 环 流 化 床 机 组 的 平 均 负 荷 系 数 为 73.4%,其 中 纯 凝 汽 式 机 组 为 75.1% ,供 热 机 组 为75.6% ,空 冷 机 组 为69.2% 。 现有机组负荷系数 普 遍 不 高,除 了 一 些 承 担 企 业 自备发电以及供热 任 务 的 北 方 电 厂 外,大 部 分 机 组 的 负 荷 系 数 较 低 ,见 图 6,这 对 机 组 的 经 济 性 产 生了一定的影响。

0 前 言

循 环 流 化 床 (Circulating Fluidized Bed,以 下 简称“CFB”)锅 炉 技 术 因 其 优 越 的 环 保 性 能 和 良 好的燃料 适 应 性 在 国 内 外 得 以 迅 速 发 展。 我 国 自20世纪80年代中期开始从事 CFB锅炉技术开 发,1996 年 从 芬 兰 Alstrom 公 司 引 进 的 410t/h CFB锅炉在四川高坝电厂投运后,对我国 CFB 锅 炉的工程示范 起 到 了 积 极 的 推 动 作 用 。 [1] 目 前, 国内 CFB 锅 炉 的 主 力 机 组 已 经 发 展 到 了 300 MW,实现了600 MW 超临界 CFB 锅炉的成功投 运,我国已经是 世 界 上 CFB 锅 炉 投 运 数 量 最 多、 装机容量最大、技术最先进的国家 。 [2]

意 义 。 本 文 对 国 内 运 行 的32 台 典 型 机 组2012 年 运行数据进行了统计分析,并就 CFB 锅炉今后的 发展提出了建议。

循环流化床锅炉技术现状及发展前景

循环流化床锅炉技术现状及发展前景摘要:随着我国的工业化程度不断加深,工业水平不断提高,与其相关的工业技术也得到了很大的进步和发展。

在当今时代,循环流化床锅炉技术已经逐渐被应用在工业领域之中,随着科研人员的不懈努力,循环流化床锅炉技术已经取得了一定的发展成果,逐步成了我国当前所使用到的一种高效益、低污染的清洁煤燃烧技术。

循环流化床锅炉技术的发展已经逐渐受到了工业企业的关注,其发展前景分析工作也渐渐受到了重视。

为了提升工业领域能够获取的经济效益,确保锅炉技术的环保性能和安全性能,本文对此展开了一些研究。

关键词:循环流化床锅炉;技术;现状引言我国能源结构中,煤占有主导地位,是我们国家的自然资源状况决定的。

2020年煤炭在一次能源中的消费比例仍将超过60%。

煤炭清洁利用的重要措施是洗选加工,但是副产了大量的低热值燃料。

加上我国煤炭开采过程中的副产的劣质燃料,这些低热值煤的规模化清洁利用,成为我国绿色煤炭生产的重要一环,愈发受到关注。

循环流化床(CFB)燃烧技术在利用低热值燃料方面具有得天独厚的优势,因其燃料适应性强、污染排放控制成本低的优点,成为目前商业化程度最高的清洁煤燃烧技术,在我国广泛应用,在建或已投运循环流化床锅炉发电机组超过4000台,总装机容量超过1亿千瓦。

1循环流化床锅炉技术的发展现状迄今为止,流化床锅炉技术已经有了五十多年的发展历史,其技术的发展已经逐渐趋于成熟,基本上能够满足当前市场上工业生产的要求。

在其正式投入使用的初始阶段,国家的科技发展仍旧存在一些不足之处,所以其主要的阶段性任务就是要发展我国的国民经济,这就促使了流化床锅炉技术的改造和研发。

随着经济的不断发展,其随机数的研发工作也已经进入到新的发展阶段,逐步发展成了当前的低耗损率,高利用率以及低污染度的新兴流化床锅炉技术。

循环流化床锅炉技术的研发进一步提升了生产工作的效率,促使我国的工业生产迅猛发展,同时对生态环境造成的危害也大幅度下降。

提高cfb锅炉燃烧效率的技术措施ppt课件

燃料含水量

高含水量的燃料在燃烧过程中需 要消耗更多的热量进行水分蒸发 ,降低燃烧效率,因此需控制燃

料含水量。

床料特性

床料种类

选择合适的床料种类,如石英砂、高炉渣等,具有良好的热传导 性、高温稳定性和抗磨损性,有助于提高燃烧效率。

床料粒度

床料粒度的大小会影响床层的透气性和传热性能,适当选择床料粒 度有助于提高燃烧效率。

05

结论与展望

提高CFB锅炉燃烧效率总结

多元化技术措施

• 这些措施能够降低能耗、减少污染排放、提升企业经 济效益。

• 在实际应用中,采用上述技术措施后,CFB锅炉的燃 烧效率可提升10%以上。

• 通过采用高效燃烧器、优化燃料配比、改进锅炉结 构等方式,可有效提高CFB锅炉的燃烧效率。

燃烧效率显著提升

技术措施实施方案

01

02

03

04

燃料选择

选择高热值、低灰分、低水分 的燃料,提高燃烧效率。

燃烧调整

通过调整风量、风温、氧量等 参数,使燃料充分燃烧,减少

不完全燃烧损失。

锅炉改造

采用先进的cfb锅炉技术,如 增加受热面、改优化锅炉控制系统,实现燃烧 过程的自动化控制,减少人为

提高cfb锅炉燃烧 效率的技术措施 ppt课件

汇报人:

日期:

目录

• 引言 • 影响CFB锅炉燃烧效率的因素 • 提高CFB锅炉燃烧效率的关键技术

措施 • 技术措施实施及效果评估 • 结论与展望

01

引言

CFB锅炉简介

定义与工作原理

循环流化床锅炉是一种高效、清洁的 燃烧技术,通过流化床内颗粒的剧烈 搅动与混合,实现燃料与空气的充分 接触,从而达到高效燃烧。

案例三:某热力公司优化锅炉控制系统,实现燃 烧过程自动化控制,燃烧效率提高了3%。

CFB锅炉型介绍及发展趋势

• 一、典型炉型及其大型化趋势 • • 二、燃气—蒸汽联合循环 • •

• 一、典型炉型及其大型化趋势

– 1、芬兰奥斯隆(Ahlstrom)

采用高循环倍率, 高温旋风分离器, 在炉膛内可布置 少量受热面但不 设外置流化床热 交换器。最大容 量是装在美国宾 夕法尼亚州约克 郡的783t/h(配 250MW) 亚临界 压力循流化床锅 炉该锅炉已于 1997年上半年投 入商业运行。

在炉膛出口装 有槽型分离器, 在锅炉尾部省 煤器之后还有 一多管旋风分 离器作第二次 分离。目前最 大容量的这种 锅炉是装在美 国宾夕法尼亚 州的燃高灰分 尾煤的210t/h高 压循环流化床 锅炉。

– 4、德国巴高克(CIRCOFLUID)

1 下降管 2 省煤器 3 过热器 4煤仓 5 加料口 6炉膛 7 返料装置 8 引风机 9 除尘器 10空气预热器 11旋风分离器

图5-12 分级分离系统示意图

– 6、清华大 学方型分 离器循环 流化床锅 炉

炉膛

炉膛

方 形 分 离 器

• 二、循环流 化床用于燃 气-蒸汽联合 循环

先进的电力生产系统——燃气-蒸汽联合循 环

四川高坝发电厂410t/h Pyroflow型CFB锅炉

– 2、德国鲁齐

采用高循环倍 率高温旋风分离 器和外置流化床 热交换器。床温 调节更加简便, 过热器 / 再热器的 布置更为灵活。 最大容量的锅 炉是法国阿尔斯 通斯登工业公司 制造的,装在普 罗旺斯电厂配 250MW机组的 700t/h亚临界压力 循环流化床锅炉 。 该锅炉已于 1996 配250MW机组的 700t/h亚临界压力循环流化床锅炉

– 3、美国巴威(Babcock&Wilcox)

CFB锅炉简介

C F B 锅炉一前言循环流化床燃烧技术是一种高效、低污染的洁净煤燃烧技术。

进入商业化以来,因其燃料的适应性强、污染物排放低、运行良好等优点得到了迅速发展。

德国鲁奇(Lurqi)和芬兰奥斯龙(Ahlstrom)是研究开发CFB燃烧技术最早的公司,在长期实践和大量试验基础上形成了各具特色的循环流化床锅炉技术流派,并将其技术转让给其它一些锅炉制造商,为循环流化床锅炉技术的不断发展作出了历史贡献。

1 CFB锅炉主要优点:燃料适应性广燃烧效率高高效脱硫NO x等污染物排放低燃烧强度低,炉膛截面小给煤点少,燃料预处理系统简单灰渣易于综合利用负荷调节快,调节范围大二国外CFB锅炉的发展1德国鲁奇(Lurqi)公司是世界上最早从事循环流化床锅炉技术研究与开发的公司之一。

Lurqi型循环流化床锅炉技术、结构特点:循环系统由循环流化床燃烧室、高温热旋风分离器、外置式低速流化床热交换器(EXE)和机械分流回灰伐组成,靠调节通过外置式热交换器灰量来控制床温,负荷调节比为3:1,燃烧效率99%,当C a/s=1.1~2.0时,脱硫效率为85~90%,NO X排放100~200PPm.鲁奇(Lurqi)公司技术转让给:原美国CE、原法国Stein、意大利Ansaldo、英格兰NEL、印度BHEL、日本MHI 韩国KHIC等。

ALSTOM-Stein充分利用利用外置式热交换器的优越性,主要致力于CFB锅炉大型化开发工作。

其世界上第一座上250MWCFB锅炉,1995年顺利投运标志着大型化CFB锅炉技术已经成熟。

ALSTOM-CE致力于CFB锅炉大型化开发工作的同时,积极进行外置式热交换器与炉膛布置成一体化的研究,解决了外置式热交换器占地面积大、布置困难的问题,简化了锅炉的正体布置。

2 芬兰奥斯龙(AHLSTROM)是另一个主要研发CFB锅炉制造商,其Pyroflow型CFB锅炉销量占世界销量的一半。

Pyroflow型CFB锅炉结构特点:采用高温热旋风分离器、无外置换热器、采用非机械密封伐回灰、靠调节风量配比来控制床温、负荷调节比为4:1,燃烧效率97~99%,当C a/s=1.8~2.0时,脱硫效率为90%,NO X排放50~250PPm.该公司技术转让给:德国EVT、英国Babcock、奥地利AE公司等AHLSTROM设计了3台235MWCFB锅炉在1998年和2000年投运,证明了不采用外置换热器机组容量也可以达到200MW以上。

提高cfb锅炉燃烧效率的技术措施

06

参考文献

参考文献

赵业峰, 袁益超, 刘聿拯. 循环流化床(CFB)锅炉 技术的现状及发展[J]. 能源工程, 2001(1): 1519.

王勤辉, 骆仲泱, 方梦祥. 循环流化床(CFB)锅炉 技术的发展及研究方向[J]. 热力发电, 2002(3): 1-6.

张海, 吕俊复, 刘青. CFB锅炉燃烧技术的现状与 展望[J]. 中国电力, 2003(10): 1-5.

• 锅炉设计:CFB锅炉的设计参数如炉膛结构、受热面布置、风量配比等都会影 响其燃烧效率。合理的锅炉设计有助于提高燃料的利用率和热量传递效果。

• 运行参数:CFB锅炉的运行参数如床温、风速、给料速度等都会对其燃烧效率 产生影响。床温过高或过低会影响燃料的着火和燃烧稳定性;风速过小或过大 都会影响燃料在炉膛内的分布和燃烧;给料速度过快或过慢则会影响燃料的燃 烧时间和燃尽程度。

研究目的和意义

• 本研究旨在探讨提高cfb锅炉燃烧效率的技术措施,旨在提 高能源利用效率、减少环境污染、降低运行成本,为我国电 力行业的可持续发展提供技术支持和保障。同时,本研究的 成果对于其他工业领域的节能减排也具有重要的借鉴意义。

02

CFB锅炉燃烧效率及影响因

素

CFB锅炉燃烧效率简介

CFB锅炉燃烧效率定义

CFB锅炉的燃烧效率是指在实际运行中,单位时间内燃烧燃料所能释放的热量 与理论计算所需热量的比值。

燃烧效率的意义

燃烧效率的高低直接影响到锅炉的运行成本和排放,提高燃烧效率有助于降低 能源消耗和减少环境污染。

影响CFB锅炉燃烧效率的因素

• 燃料特性:燃料的挥发性、含水量、灰分等特性都会影响CFB锅炉的燃烧效率 。挥发性高、含水量少、灰分低的燃料更易于燃烧,具有更高的燃烧效率。

提升CFB机组效率的分析与措施

提升CFB机组效率的分析与措施摘要:本文从CFB(循环流化床锅炉)锅炉的主要技术特点、结构和系统布置、在节能上等方面进行分析,致力于提高锅炉的可用率,降低锅炉飞灰含碳量,提高锅炉效率。

关键词:循环流化床锅炉(CFB)前言:CFB锅炉发展的制约因素CFB机组具有较优良的环保性能,调峰能力强,煤种适应性好,对优化我国火电结构、降低污染物排放和实现电力工业可持续发展具有重要意义。

就国内而言,已有2000多台循环流化床(CFB)锅炉投入运行,总装机容量达3000万千瓦。

一、在降低机械不完全燃烧损失(Q4)上的经验根据煤粒子燃尽时间的经验计算公式:T=6.067*108*EXP(-0.01276Tch)dt1.16其中:dt指煤粒的初始粒径;Tch指炉内平均温度。

可见,煤粒子的燃尽时间取决于煤粒的初始直径和炉内平均温度,而循环流化床锅炉与煤粉炉相比,总体上煤粒子粒径大,燃烧温度低,因此,细(飞)灰燃尽困难,机械不完全燃烧热损失Q4较大。

为降低Q4损失,有两种思路:1.提高床温水平:炉膛燃烧温度提高到900~960℃(正常燃烧设计温度850℃左右),甚至950~1000℃,当然这样还得根据不同煤种的灰熔点酌情考虑,但提高炉膛燃烧温度,必然就减小了CFB燃烧时生成氮氧化物少的这一环保特性。

2.随着炉膛温度水平的提高以及粒子直径的减小,粒子的燃烬时间减小。

因而可以得到如下结论:①粒子的燃尽率取决于分离器的最小切割直径,因此,减小分离器最小切割直径,提高分离器效率是保证粒子燃尽的有效方式。

②对于分离器不能捕捉的细粒子,则需要在炉膛内一次燃尽,而细粒子在炉内的停留时间一般应大于6秒。

可通过降低炉膛烟气速度来实现。

③增加有效停留时间,可早着火,早加风。

通过这些措施,在设计上可以使机械不完全燃烧热损失Q4基本接近煤粉炉的水平。

二、在防止炉内磨损上的经验循环流化床锅炉由于主循环回路中远超煤粉炉的灰浓度,在结构处理、安装等方面稍有不慎,炉膛水冷壁就会发生爆管事故,严重影响锅炉连续运行时间,因此,锅炉磨损爆管是用户最担心的问题,也是影响CFB锅炉长期安全运行的制约因素,循环流化床锅炉的防磨措施必须引起特别的重视。

提高CFB锅炉燃烧效率的技术措施

• 国外引进的300MWCFB锅炉机组已通过168试运行, 6台国产300MWCFB锅炉即将调试

• 在建和已获得批准的200MW和300MW机组约40多台

能源与环境学院

-3-

2020/6/4

• 控制风机余量在合适范围

能源与环境学院

- 18 -

2020/6/4

炉前给煤系统

能源与环境学院

- 19 -

2020/6/4

二、提高CFB锅炉燃烧效率的 主要技术措施

提高CFB经济性已成为当务之急

q2和q4是影响锅炉热效率的主要因素

ηb=100-(q2+q3+q4+q5+q6),

%

表1 某台135MWeCFB锅炉计算热效率和各项热损失,%

一、循环流化床锅炉发展概况

•上世纪末,世界上已投运最大的CFB锅炉是普罗旺斯电厂 250MWe CFB锅炉

• 本世纪已投运的最大容量CFB锅炉是安装于美国佛罗里达 州Jacksonville的JEA电厂两台300MWe锅炉

• 在CFB锅炉大型化的进程中,以超临界参数为标志的第二 代循环流化床锅炉以其优越的性能而引人注目

循环流化床锅炉目前存在的问题

问题5:过热/再热蒸汽温度调节特性差

用喷水调节再热蒸汽温度将降低电厂循环效率

对策:

• 在炉膛和尾部竖井双烟道内合理布置水冷屏、 屏式过热器、过热器和再热器,改善其辐射/ 对流传热特性,从而改善过热蒸汽和再热蒸 汽的调节特性

• 尾部烟道烟气挡板也是调节气温的可靠手段

能源与环境学院

排烟热损 失

CFB锅炉的低氮燃烧技术改造研究

CFB锅炉的低氮燃烧技术改造研究随着环保意识的日益增强和国家对大气污染治理的严格要求,工业领域的排放标准也在不断提高。

作为工业生产中常用的一种锅炉,CFB锅炉在低氮燃烧技术改造方面备受关注。

本文将从CFB锅炉的基本原理和低氮燃烧技术的基本概念入手,探讨CFB锅炉低氮燃烧技术改造的研究现状和发展趋势,以期为相关行业提供一些参考和借鉴。

一、CFB锅炉的基本原理CFB锅炉是一种循环流化床锅炉,其基本原理是在锅炉燃烧室内通过喷嘴喷射燃料和空气,使其在适当的比例下混合燃烧,产生高温烟气。

在床料的作用下,燃料在流态化条件下进行燃烧,产生的烟气与固体颗粒物一起送入锅炉后部的循环流化床,经过循环后再次进入燃烧室参与燃烧,形成了一种循环燃烧模式。

CFB锅炉在燃烧过程中有以下几个特点:1. 温度均匀:由于燃烧床内颗粒物的循环,使得温度分布比较均匀,有利于降低热能损失和烟气中NOx的生成。

2. 燃烧效率高:由于床内颗粒物在循环中可以多次参与燃烧,使得原料充分利用,燃烧效率高。

3. 排放颗粒物少:由于床内颗粒物在循环中可以多次参与燃烧,减少了颗粒物的产生。

二、低氮燃烧技术的基本概念低氮燃烧技术是指通过调整燃料和空气的混合比例,控制燃烧温度和燃烧时间,减少燃烧过程中生成的一氧化氮(NO)和二氧化氮(NO2)的产生,在一定范围内将燃烧产物中的氮氧化物浓度降至较低水平,以达到减少大气污染物排放的目的。

低氮燃烧技术的常见手段包括:1. 调整燃料和空气的混合比例:通过合理的设计燃烧系统和调整燃料喷射和空气量,使得燃烧过程中的氧气和燃料的混合更加充分,降低高温燃烧区域内的氮氧化物产生。

2. 优化燃烧系统结构:通过改变燃烧室结构和布置,改变燃烧动力学参数,提高燃烧效率,减少烟气排放中的氮氧化物。

3. 使用低氮燃烧技术改造设备:通过使用一些低氮燃烧技术改造设备,如低氮燃烧器、SCR(选择性催化剂还原)装置等,来减少NOx的排放。

目前,CFB锅炉的低氮燃烧技术改造研究已经取得了一定的成果,主要表现在以下几个方面:1. 低氮燃烧器的研发:针对CFB锅炉的特点,一些研发机构和企业专门开发了适用于CFB锅炉的低氮燃烧器,通过改变燃烧器的结构和工作原理,有效降低了燃烧过程中的NOx 排放。

CFB锅炉的低氮燃烧技术改造研究

CFB锅炉的低氮燃烧技术改造研究CFB锅炉是一种颗粒燃烧锅炉,其主要特点是燃料在锅炉内部的循环流化床中燃烧,同时具有良好的燃烧和环保性能。

由于其燃烧过程中产生的氮氧化物(NOx)排放量较高,对环境产生了一定的负面影响。

针对CFB锅炉的低氮燃烧技术进行改造研究,以减少NOx的排放量具有重要意义。

针对CFB锅炉的燃料选择进行改造。

传统的CFB锅炉多使用煤炭作为主要燃料,而煤炭的燃烧会产生大量的NOx。

可以考虑将燃料替换为低氮燃料,如天然气等。

天然气燃烧时产生的NOx排放量较低,能够有效降低CFB锅炉的NOx排放量。

改进CFB锅炉的燃烧方式。

现有的CFB锅炉燃烧方式是床内燃烧,而改进后可以采用床外燃烧方式。

床外燃烧方式可以将燃料在燃烧室外进行燃烧,有效降低NOx的生成。

还可以通过调整锅炉内部的氧气浓度和床温来优化燃烧过程,减少NOx的产生。

采用先进的燃烧控制技术。

燃烧控制技术是CFB锅炉低氮燃烧改造中的关键技术之一。

可以通过调节燃烧过程中的气流速度、洗涤剂喷雾流量、燃烧温度和燃料供给等参数,以达到减少NOx排放的目的。

还可以采用燃烧过程中的SNCR(选择性催化还原)等技术,进一步降低NOx排放量。

要加强CFB锅炉的运行管理和维护。

合理的运行管理和维护可以保证CFB锅炉的正常运行,提供稳定的燃烧条件。

定期进行锅炉的检修和维护,清除锅炉内部的杂质和积灰,以确保CFB锅炉的燃烧性能和环保性能。

CFB锅炉的低氮燃烧技术改造研究是一项关键技术,可以有效降低其NOx排放量,改善环境。

通过燃料选择、燃烧方式改进、燃烧控制技术和运行管理维护等方面的改造,可以实现CFB锅炉的低氮燃烧,减少对环境的污染。

该研究对推动锅炉行业的绿色发展和节能减排具有重要意义。

第一章国内外CFB锅炉发展现状

750

250

850

18.2

540/540

FWEOY

烟煤

1998

泰国Map Ta Phut,COCO电厂

2

360

115

434

18.2

568

FWEOY

煤

1999

中国大港电厂

2

287

100

400

12.5

537

FWEOY

煤,煤泥

1999

波兰EC Katowice

2

352

120

483

13.8

540

FWEOY

1.1.1

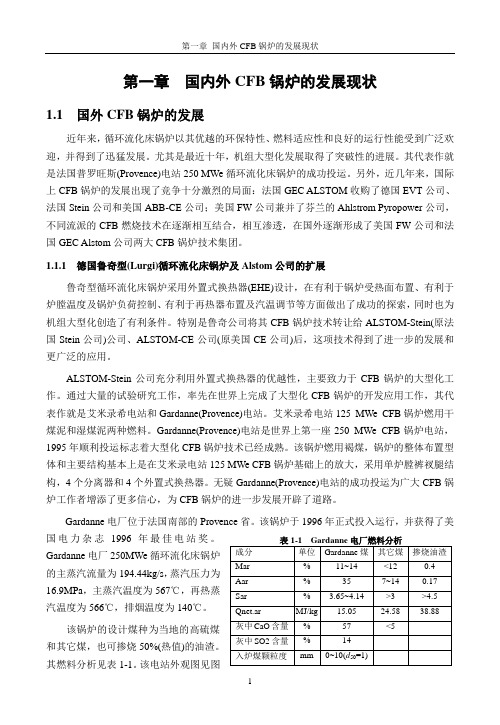

鲁奇型循环流化床锅炉采用外置式换热器(EHE)设计,在有利于锅炉受热面布置、有利于炉膛温度及锅炉负荷控制、有利于再热器布置及汽温调节等方面做出了成功的探索,同时也为机组大型化创造了有利条件。特别是鲁奇公司将其CFB锅炉技术转让给ALSTOM-Stein(原法国Stein公司)公司、ALSTOM-CE公司(原美国CE公司)后,这项技术得到了进一步的发展和更广泛的应用。

1989

美国Schuglkill Energy Resources St. Nicholas(North Mahanoy, Pa)

1

341

100

375

10.6

513

Lurgi, ABB-CE

无烟煤屑

1989

法国Emile Huchet电厂(Carling)

1

285

125

367

13.4

545/545

Lurgi, Stein

图1-1 Gardenne电厂的锅炉外观图

ALSTOM-CE公司在致力于CFB锅炉大型化的同时,还积极投身于外置式换热器的研究工作,即将外置式换热器与炉膛布置成一个整体(Flextech流化床热交换器),解决了外置式换热器占地面积大、布置困难的问题,简化了锅炉的整体布置。该技术已在美国德州—新墨西哥州(TNP)的150 MW CFB锅炉中应用。随着ALSTOM公司内部的技术融合,该项技术应该有更广阔的前景。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

300MW 亚临界 W 火焰 600MW 亚临界l/超临界 W 火焰

[7 units]

Steam Flow: 220~670t/h Steam Pressure: 9.8~18MPa.g Steam Temperature: 540~570℃

Steam Flow: 420~2200t/h Steam Pressure: 13.7~18.6MPa.g Steam Temperature: 541℃

Steam Flow: ~3000t/h Steam Pressure: 26.2~29.3MPa Steam Temperature: 605℃

Steam Flow: ~1840/2710t/h Steam Pressure: 32.5/33.0MPa Steam Temperature: 605℃

亚临界 (~17.5MPa) √

540℃

220~670t/h (50~200MW)

400~705t/h (125~200MW)

1025~1200t/h (250~300MW)

云天化260t/h、SKIC 260t/h 正元260t/h、同德260t/h 广纸350t/h、文莱380t/h 苏州金华盛400t/h、镇海炼化410t/h 新浦化学410t/h、华锦化工410t/h 伊泰化工480t/h、金山石化620t/h 中科炼化450t/h、中化泉州480t/h、古雷 炼化440t/h

1000MW 1350MW

1955 China’s first 40t/h boiler

1960 China’s first 220t/h boiler

1968 China’s first 400t/h boiler

1973 China’s first 935t/h boiler

2007 developing independently 600MW SC boiler

660/1000MW 超超临界 π式 [77units]

Steam Flow: ~1280/2250t/h Steam Pressure: 25.4MPa Steam Temperature: 571℃

Steam Flow: 1950~2250t/h Steam Pressure: 25.4/26.2~29.3MPa Steam Temperature: 571/605℃

上海电气CFB锅炉技术发展及规划

2019年9月

上海锅炉厂有限公司 Shanghai Boiler Works, Ltd.

Chapter 01

上海电气CFB锅炉产品发展状况

上海锅炉厂有限公司 Shanghai Boiler Works, Ltd.

上锅产品|电站锅炉|标杆成就

1955年 中国第一台 40t/h锅炉

美萨美斯420t/h 济宁、运河、里彦440t/h 豫联、梅县、景德镇465t/h 印度京德460t/h、哥伦比亚G3 608t/h 神华亿利690t/h、平遥705t/h

1990

2003~2007

2010

s

25.4 MPa 571℃

朔州350MW

韶关350MW

2015~至今 投产年

份

CFB锅炉业绩

115台

50~200MW 等级 CFB 锅炉

24 300MW亚临界CFB锅炉

台

CFB锅炉业绩

容量参数分类

压力

再热 温度

蒸发量

代表业绩

高压 (~

6MW

1960年 中国第一台 220t/h锅炉

50MW

1969年 中国第一台 400t/h锅炉

125MW

1973年 中国第一台 935t/h锅炉

300MW

2007年 自主开发 超临界锅炉

600MW

2009年 自主开发 超超临界锅炉

1000MW

2012年 世界首套 二次再热 超超临界锅炉

2017年 世界首套 超超临界锅炉

Steam Flow: ~1000/2000/2000t/h Steam Pressure: 17.5/18.6/25.4MPa.g Steam Temperature: 541/541/571℃

锅炉|煤粉炉

350/600MW 超临界 π式 [173units]

660MW 超 /超超临界 塔式 [22 units]

Steam Flow: ~3700t/h Steam Pressure: 29.3MPa Steam Temperature: 605℃

CFB技术发展历程

容 量 等 级

130t/h

1995

云浮300MW

济宁135MW 亿利200MW

9.81 MPa 540℃

13.7 MPa 540℃

17.5MPa 541℃

1200MW等级超超临界压力 塔式锅炉

1000MW等级超超临界压力 Π型锅炉

300~660MW亚/超临界压力 “W”火焰锅炉

30~660MW等级CFB锅炉

660~1350MW超超临界压力 二次再热锅炉

联合循环余热锅炉岛

动力锅炉

工业锅炉

锅炉|煤粉炉

50~200MW煤粉炉 [128 units]

135~600MW 亚临界煤粉炉 [502 units]

提供各类锅炉(岛)产品1500余台套

上锅产品|锅炉|产品类型

1200MW等级超超临界压力 塔式锅炉

1000MW等级超超临界压力 Π型锅炉

300~660MW亚/超临界压力 “W”火焰锅炉

30~660MW等级CFB锅炉

660~1350MW超超临界压力 二次再热锅炉

联合循环余热锅炉岛

动力锅炉

工业锅炉

上锅产品|锅炉|产品类型

Steam Flow: ~2200/3280t/h Steam Pressure: 26.2~29.3MPa Steam Temperature: 605℃

锅炉|煤粉炉

1000MW 超超临界 塔式锅炉 [42 units]

1240MW超超临界 塔式锅炉 [2 units]

660/1000/1350MW 二次再热 [11 units]

截至2019年上半年

2009 developing independently 1000MW USC boiler

上锅共完成锅炉产量315GW

2012 world ‘s first 1000MW double reheat USC boiler

约占中国电力锅炉市场1/3

2014 world’s first 1240MW USC boiler