醇法大豆浓缩蛋白的改性专业技术研究进展

大豆蛋白的改性技术研究进展

收稿日期:2008-05-23基金项目:教育部高校博士点基金资助项目(20070561059)。

作者简介:杨晓泉(1965—),男,华南理工大学轻工与食品学院副院长,华南理工大学食物蛋白工程研究中心主任,教授、博导,主要研究方向:植物蛋白质改性及分离。

大豆蛋白的改性技术研究进展杨晓泉(华南理工大学食物蛋白工程研究中心,广东广州510640)摘 要:系统阐述了大豆蛋白的功能特性及其物理改性、化学改性及酶法改性技术研究进展,并探讨了蛋白质改性技术在大豆蛋白加工业中的应用前景。

关键词:大豆蛋白;功能特性;改性中图分类号:T Q 936 文献标识码:A 文章编号:1674-0408(2008)03-0037-08Progress i n the Study on M od i f i ca ti on Techn i ques of Soy Prote i nYAN G X iao -quan(Research Center of Food Pr oteins,South China University of Technol ogy,Guangzhou 510640,China )Abstract:The paper syste matically revie ws the recent devel opments of the modificati on techniques in the s oy p r otein p r ocessing,including the physical,che m ical and enzy matic methods,and als o its relati on t o the functi onality of s oy p r otein .The app licati on po 2tentials of the modified s oy p r otein in s oy p r otein p r ocessing industry are als o discussed .Key words:s oy p r otein;functi onality;modificati on 我国有长达数千年的大豆食用历史,大豆蛋白一直是我国居民膳食中蛋白质的重要来源。

大豆蛋白浓缩加工工艺

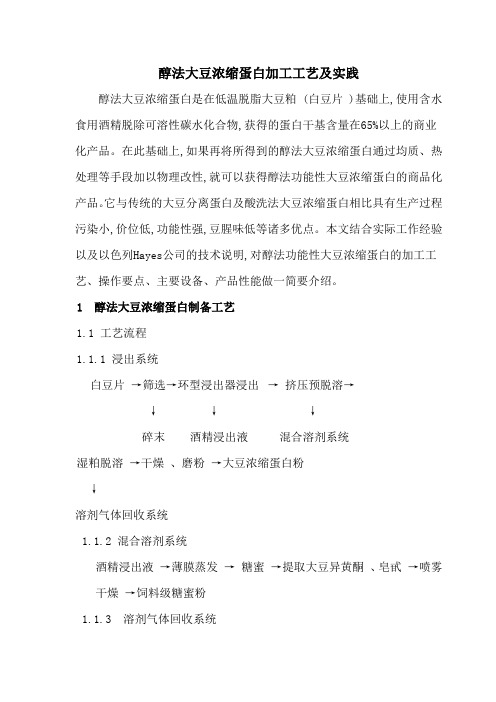

醇法大豆浓缩蛋白加工工艺及实践醇法大豆浓缩蛋白是在低温脱脂大豆粕 (白豆片 )基础上,使用含水食用酒精脱除可溶性碳水化合物,获得的蛋白干基含量在65%以上的商业化产品。

在此基础上,如果再将所得到的醇法大豆浓缩蛋白通过均质、热处理等手段加以物理改性,就可以获得醇法功能性大豆浓缩蛋白的商品化产品。

它与传统的大豆分离蛋白及酸洗法大豆浓缩蛋白相比具有生产过程污染小,价位低,功能性强,豆腥味低等诸多优点。

本文结合实际工作经验以及以色列Hayes公司的技术说明,对醇法功能性大豆浓缩蛋白的加工工艺、操作要点、主要设备、产品性能做一简要介绍。

1 醇法大豆浓缩蛋白制备工艺1.1 工艺流程1.1.1 浸出系统白豆片→筛选→环型浸出器浸出→ 挤压预脱溶→↓↓↓碎末酒精浸出液混合溶剂系统湿粕脱溶→干燥、磨粉→大豆浓缩蛋白粉↓溶剂气体回收系统1.1.2 混合溶剂系统酒精浸出液→薄膜蒸发→ 糖蜜→提取大豆异黄酮、皂甙→喷雾干燥→饲料级糖蜜粉1.1.3 溶剂气体回收系统环型浸出器→冷水冷凝器→冷冻液冷凝器→低压风机平衡罐薄膜蒸发器→冷水冷凝器→冷冻盐水冷凝器→真空泵湿粕脱溶罐→节能器→水冷凝器→冷冻盐水冷凝器→真空泵1.2 工艺说明该工艺流程与溶剂法提取植物油十分相似。

但酒精与水的共沸点(常压下共沸点为78.15℃)高于正己烷(69℃),酒精的蒸发潜热是正己烷的近2.5倍,因此酒精溶剂气体的回收会消耗更大的能量。

考虑到换热器的传热系数,通常所需的加热面积更小,而冷却面积会更大一些。

同时,由于豆粕在含水酒精溶液中会吸水溶胀并且浸出速率相对较低,因此对于同样的浸出能力,用醇洗豆粕方法制备浓缩蛋白所需的浸出器体积要比传统油脂工业用的正己烷萃取豆坯的浸出器大很多倍,造成设备投资相对较大。

在溶剂消耗方面,先进的酒精浸出系统可以使溶剂消耗在30kg/t物料以下,仍高于6号溶剂浸出油脂系统的2kg/t物料以下。

酒精浸出湿粕和含水酒精结合较紧密是造成消耗偏高的主要原因。

大豆蛋白改性的研究进展及其应用_翁燕霞

大豆蛋白改性的研究进展及其应用_翁燕霞大豆蛋白是一种富含营养且具有丰富功能的植物蛋白,具有极高的生物学价值。

然而,由于大豆蛋白自身的一些特性,如溶解性差、颗粒不稳定性、氧化易性等,限制了其在食品工业中的应用。

为了克服这些问题,研究人员对大豆蛋白进行了改性研究,并取得了一定的进展。

目前,对大豆蛋白改性的研究主要集中在酶法、物理法和化学法三个方面。

酶法是通过酶的作用,改变大豆蛋白的结构和功能,常用的酶包括蛋白酶、淀粉酶、纤维素酶等。

物理法是通过物理因素,如高温、高压、超声波等,改变大豆蛋白的结构和功能。

化学法则是通过化学反应改变大豆蛋白的结构和功能,常用的化学试剂有羧甲基纤维素、胺基反应试剂等。

大豆蛋白改性后,其应用领域也得到了拓宽。

首先,改性大豆蛋白可以用于增强食品的功能性。

例如,改性大豆蛋白可以用作乳化剂、稳定剂、胶凝剂等,提高食品的质地和口感。

其次,改性大豆蛋白还可以用于制备高蛋白饮料、肉制品、豆制品等,并且可以改善其口感和营养价值。

另外,改性大豆蛋白还可以用于制备生物可降解材料、纳米材料等,具有广阔的应用前景。

然而,目前大豆蛋白改性研究还存在一些挑战和亟待解决的问题。

首先,大豆蛋白的改性方法还不够多样化,需要进一步寻找新的改性方法。

其次,大豆蛋白的改性机理还不够清楚,需要深入研究其结构和功能之间的关系。

最后,大豆蛋白的改性对环境的影响也需要重视,探索低能耗、低污染的改性方法。

总的来说,大豆蛋白改性研究在为大豆蛋白的应用提供了新的途径和思路,可以使其在食品工业、生物材料等领域得到更广泛的应用。

随着研究的不断深入,相信大豆蛋白改性技术将会得到进一步的完善,并为相关行业的发展做出更大的贡献。

醇法大豆浓缩蛋白酶法改性研究

醇法大豆浓缩蛋白酶法改性研究

张梅;周瑞宝;马智刚

【期刊名称】《中国油脂》

【年(卷),期】2003(028)012

【摘要】为提高醇法大豆浓缩蛋白的溶解性,采用Alcalase蛋白酶对醇法大豆浓缩蛋白进行酶法改性试验.试验表明,酶法水解能显著提高大豆浓缩蛋白的溶解性.酶解的最佳条件是pH8.5、温度62℃、底物浓度5%,酶浓度2%(E/S),在此条件下酶解4 h,大豆浓缩蛋白的水解度在12%以上,大豆浓缩蛋白的NSI从10%提高到85%左右,有较好的溶解性.并利用浊度法测定了不同水解度条件下酶解大豆浓缩蛋白的乳化特性,结果表明水解度约为8%时乳化性最大,水解度约为6%时乳化稳定性最好.【总页数】4页(P8-11)

【作者】张梅;周瑞宝;马智刚

【作者单位】郑州工程学院粮油食品学院,450052,郑州市嵩山南路140号;郑州工程学院粮油食品学院,450052,郑州市嵩山南路140号;郑州工程学院粮油食品学院,450052,郑州市嵩山南路140号

【正文语种】中文

【中图分类】TQ645.9+9

【相关文献】

1.分散型醇法大豆浓缩蛋白的精制工艺研究 [J], 刘洁;张景亮

2.醇法大豆浓缩蛋白(SPC)挤压组织化的机理(I):利用反相色谱法研究蛋…

[J], 陈莹;沈蓓英

3.醇法大豆浓缩蛋白工业化生产工艺参数的研究 [J], 杨学军

4.微波改性对醇法大豆浓缩蛋白溶解度影响的研究 [J], 柴双民;董天鹏;许云鹏;王娟娟

5.糖基化改性提高醇法大豆浓缩蛋白凝胶性的研究 [J], 王冠蕾

因版权原因,仅展示原文概要,查看原文内容请购买。

氨作碱性剂对醇法大豆浓缩蛋白改性

( c o l f o dS in e n e h oo y Ja g a iest Ja g uW u i 1 1 2 Chn S h o o ce c dT c n lg 。 in n nUnv ri oF a y, in s x 4 2 , ia) 2

Absr c :I r e o a q ie f n to lac h e c i g s y p oti on e r t y a t a t n o d rt c u r u c i na l o oll a h n o r en c c nta e b mm o a a sc ni sba i r a e ta di ng SP t o h h r c s fh e g n nd mo l yi C hr ug t e p o e so omo e i i g n zng,p ysc la h mi a h ia nd c e c lmod fc to i a in, i s r y d y e sa d S n. e r s ts we ha a c uie f c i a lo ll a hig s y p o e n p a r n s n O o Th e ul ho d t twe c n a q r un ton lac ho e c n o r t i c n e r t o c nta e whih h s be r s ub lt c a Re ol iiy,g lp o e te e r p ris,e muli n r pe i sby a d d a mo a i sf g p o r e d e m yi t ni n p o e n,h mog nii g,p ysc l n h mi a di c to nd s a r ne sa O o r ti o e zn h ia d c e c lmo f a i n a pr y d y s nd S n. a i Ke or s: lo lla hi g s ypr t n c n e ta e;a yW d a c ho e c n o o ei o c nr t mmon a;p o e n mo fc to i r t i di a i n i

大豆蛋白改性技术研究进展

道大豆蛋 白还可 以作 为一种新 型原料 应用于化工

业 。但 是 , 天然 的 大豆 蛋 白很 难 同时 满 足 工 业加 工

中对蛋 白质功能特性 的不同需求 , 需要利用蛋 白质

的改性 技术 , 产 出功 能 特 性 各 异 的专 用 大 豆 蛋 白 生 系列 产 品… 。本 文 主 要 综 述 了近 年 来 大 豆 蛋 白的

油脂 开发

粮 食 科 第l卷 2 1 第5 油 品 技 9 0年 1 期

大 豆 蛋 白改 性 技 术 研 究 进 展

张涛 , 魏安池 , 刘若瑜

( 河南工业大学 粮油食品学院, 河南郑州 4 05 ) 502

摘 要 : 述 了大豆蛋 白的改性技 术研 究进展 , 概 包括 物 理 、 学和 生物 等技 术。物 理 改性 和酶 法 改 化

Ab t ac Th r s a c r g e s f t e s y pr ti d fc to e hn l g s u s r t: e e e r h p o r s o h o oe n mo i a in t c oo i y wa s mma ie i c u i g rz d, n l d n p y i a , he c n i lg c t o s The p y ia n il gc lme h d e s f ra d p a n i h sc l c mia a d b o o ia meh d . l l h sc la d b oo ia t o sa a e n ly a m— r p ra tr l n f o nd s ̄ whi h he c lme h dsa e man y a p id i r d c n ft e n w h m— o tn oe i o d i u t l t e c mia t o r il p le n p o u i g o h e c e e ia t ra . dfc to mp o e h u c ina r p ri so o r t i n x a d h i p lc to c lmae i Mo i ai n i r v s t e f n to l p o e te fs y p oe n a d e p n s t era p i ai n 1 i r n e i n u ti s a g n i d sre .

醇法大豆浓缩蛋白的生产及功能性改性

醇法大豆浓缩蛋白的生产及功能性改性左青;钱胜峰;甘光生;孙勤;王玲;左晖【摘要】The production and functional modification of alcohol leached soybean protein concentrate were introduced.From the aspect of treatment and quality requirement of soybean meal,the production process,related index requirement and some problems of alcohol leached soybean protein concentrate were introduced in detail.From the consideration of environmental protection and food safety,the alcohol leached soybean protein concentrate was modified by physical modification,and the process,equipment and related problems were discussed.The alcohol extraction process for production of alcohol leached soybean protein concentrate was basically the same in China,but the extractor and desolventizing equipment were different.Based on functional modification of alcohol leached soybean protein concentrate,the process control and product quality control of the production process were conducted according to uses of different products,and edible grade and forage grade soybean protein concentrate could be produced,so as to provide reference for soybean protein production.%对醇法大豆浓缩蛋白的生产及功能性改性进行了介绍.从原料豆粕的处理及质量要求出发,详细介绍了醇法大豆浓缩蛋白的生产工艺及相关指标要求,应注意的问题;从环保和食品安全方面考虑,选择物理改性,对醇法大豆浓缩蛋白进行功能性改性,并对其工艺及设备进行了介绍,相关问题进行了讨论.我国生产醇法大豆浓缩蛋白,醇提工艺基本相同,但使用的浸出器和脱溶设备不同.通过对醇法大豆浓缩蛋白进行功能性改性,针对不同产品的用途对生产过程进行过程控制和产品质量控制,可分别生产出食用级和饲用级大豆浓缩蛋白.为大豆蛋白的生产提供帮助.【期刊名称】《中国油脂》【年(卷),期】2017(042)009【总页数】6页(P44-48,71)【关键词】醇法大豆浓缩蛋白;醇提工艺;功能性;改性【作者】左青;钱胜峰;甘光生;孙勤;王玲;左晖【作者单位】江苏牧羊集团有限公司,江苏扬州225127;江苏牧羊集团有限公司,江苏扬州225127;安徽粮食工程职业学院,合肥230011;安徽粮食工程职业学院,合肥230011;安徽粮食工程职业学院,合肥230011;广州星坤机械有限公司,广州510460【正文语种】中文【中图分类】TS229;TQ936.21987年联合国粮农组织/世界卫生组织联合食品标准规程提出,大豆浓缩蛋白(SPC)中蛋白质含量在65%~90%。

醇法大豆浓缩蛋白的改性技术研究进展

醇法大豆浓缩蛋白的改性技术研究进展xxx(轻工大学食品科学与工程学院食工 xxx班xxx)摘要:本文概括了醇法大豆浓缩蛋白的各种改性方法,通过对各种方法的作用机理进行分析,比较各个方法的优劣,以供大豆浓缩蛋白工业化借鉴。

关键词:醇法大豆浓缩蛋白;改性1.前言醇法大豆浓缩蛋白是以含水酒精淋洗低温脱脂豆粕,除去豆粕中的可溶性杂质而制得的大豆蛋白制品。

醇法大豆浓缩蛋白制备工艺简单,无环境污染,且生产的大豆浓缩蛋白具有高蛋白、低脂肪、高纤维等优点,是优质的蛋白质来源。

但是由于醇法大豆浓缩蛋白在加工过程中蛋白质与乙醇作用发生变性,蛋白质分子结构改变,氮溶解指数大大降低,造成在食品中的应用受到限制。

不过研究发现,经过改性可以提高其功能特性,因此醇法大豆浓缩蛋白的改性技术得到管饭的研究,其改性方法多种多样且各有千秋。

在此本文对国外醇法大豆浓缩蛋白的应用现状和改性技术做出了整理和归纳。

2.醇法大豆浓缩蛋白的功能性及应用现状大豆浓缩蛋白的功能性概括起来主要有十个方面:乳化性、吸油性、吸水性与保水性、凝胶性、溶解性、起泡性、被膜性、黏结性、调色性、附着性[1]。

针对其应用领域不同,对大豆浓缩蛋白进行改性,使其具有不同的功能,在食品中发挥不同的作用。

分析发达国家大豆蛋白生产应用,浓缩蛋白、分离蛋白、组织蛋白三足鼎立,其中尤以浓缩蛋白所占市场份额最大,在此之中又以醇法大豆浓缩蛋白占据94%的绝对主导地位。

按照食品加工的需求,开发出数十种大豆蛋白制品,广泛应用与各类食品中[2]。

3.醇法大豆浓缩蛋白的改性方法大豆蛋白的功能性取决于蛋白质在液—液界面和气—液界面的吸附性质,而蛋白质吸附性质的强度主要受四个方面的影响:蛋白质的结构特性,如分子大小、形状、柔韧性、表面电荷、疏水性和溶解性;被吸附蛋白质层的特性,如厚度、流变学特性、静电荷及其分布、水合程度等;溶液状况,如pH、离子强度、温度等;加工过程的有关参数,如剪切力、温度、相的组成及粘性、液滴大小等[3]。

醇法大豆浓缩蛋白制取_改性及生产实践_石珊珊

were light color, good taste, good functional

KEY WORDS: Soy protein concentrate, Functional property, Modification,Flash evaporation

目录

第一章 文献综述.......................................................... 1 1.1 大豆蛋白质 ........................................................ 1 1.1.1 大豆蛋白质的分类............................................................................................ 1 1.1.2 大豆蛋白质的组成............................................................................................ 1 1.1.3 大豆蛋白质的特性............................................................................................ 2 1.2 大豆浓缩蛋白 ...................................................... 4 1.2.1 大豆浓缩蛋白生产原理.................................................................................... 4 1.2.2 大豆浓缩蛋白生产工艺.................................................................................... 5 1.2.3 醇法大豆浓缩蛋白的优点................................................................................ 6 1.2.4 醇法大豆浓缩蛋白的质量指标........................................................................ 8 1.2.5 国内外大豆浓缩蛋白生产现状......................................................................... 9 1.3 功能性大豆浓缩蛋白 ............................................... 10 1.3.1 改性原理.......................................................................................................... 10 1.3.2 改性方法.......................................................................................................... 10 1.3.3 功能性大豆浓缩蛋白的性能指标及应用领域............................................... 13 1.3.4 国内外功能性大豆浓缩蛋白生产现状.......................................................... 15 1.4 醇法大豆浓缩蛋白的生产实践 ....................................... 15 1.4.1 醇法大豆浓缩蛋白的生产情况....................................................................... 16 1.4.2 功能性醇法大豆浓缩蛋白的生产情况........................................................... 17 1.5 本研究目的 ....................................................... 18 1.6 本研究的意义 ..................................................... 18 1.6.1 利于合理利用资源........................................................................................... 18 1.6.2 生产技术环保可靠........................................................................................... 18

醇法大豆浓缩蛋白的改性技术综述

凝胶性 蛋白质 基质的形成与凝 结

起泡性 形成稳定膜、 固定风味 被膜性 水合及二次结合 黏结性 蛋白质作为黏结材料 调色性 美拉德反应 附着性 吸附、 嵌入、 释放

溶解性 蛋白质溶解与 p 、 H 离子强度有关 饮料、 整块肉制品、 豆乳

饼干、 仿真肉、 肉汤、 条 面 肉制品、 烧烤食品、 汤汁

焙烤食品

人造油 、 品 面制

2 醇 法大豆浓缩蛋 白的改性方法

大豆蛋 白的功能性主要取决于蛋白质在液一液

界 面和气 一液 界 面 的 吸附 性 质 , 吸 附 性 质 的 强弱 而 主要 取决 于 以下 4个 方 面 : 一 是 蛋 白质 的结构 特 第 性, 如分 子大小 、 形状 、 韧 性 、 面 电荷 、 水性 和 柔 表 疏 溶解 性 ; 第二 是被 吸附 蛋 白质层 的特 性 , 如厚 度 、 流 变学特 性 ( 度 、 聚性 、 粘 凝 弹性 )静 电荷及 其 分布 、 、 水 合 程度 等 ; 三是 溶 液 状 况 (H、 子 强 度 、 度 ) 第 p 离 温 ;

维普资讯

油脂开发

粮油 品 技 第l卷 2 8 第2 食 科 6 O年 O 期

醇法大豆浓缩蛋白的改性技术综述

宋宏哲 赵 勇 , , 白志明

(. 1 黑龙 江双 河松 嫩 大 豆生物 工程 有 限责任 公 司 , 黑龙 江 哈 尔滨 100 ; 508 2 黑龙 江省 粮食 科 学研 究所 , . 黑龙 江 哈 尔滨 100 ) 508

市场 。

裹 l 功 能 性 大 豆 浓 缩 蛋域

乳化性 与水、 脂肪形成乳状液

吸油性 疏水基的结合, 游离油的凝结 水合性 通过氢键结合水, 不形成水滴

利用球磨机提高大豆浓缩蛋白乳化性的研究

利用球磨机提高大豆浓缩蛋白乳化性的研究利用球磨机提高大豆浓缩蛋白乳化性的研究高珊1,江连洲1,*,宋宏哲2,娄巍1,范佳璐1【摘要】摘要:采用球磨机对大豆浓缩蛋白进行改性,经球磨机处理的大豆浓缩蛋白乳化性明显提高。

球磨机改性蛋白的最佳条件为转速80r/min,球磨时间1h,大豆浓缩蛋白填充量10g,大豆浓缩蛋白含湿量85%,pH11。

改性后浓缩蛋白的EAI为114.893m2/g,提高了120%。

SDS-PAGE电泳图谱对比分析了改性前后大豆浓缩蛋白的结构变化,研究表明,醇法大豆浓缩蛋白经过球磨机适当处理后蛋白质各组分含量发生了改变,蛋白乳化性能有明显提高,拓宽了其在食品行业应用的领域。

【期刊名称】食品工业科技【年(卷),期】2010(031)008【总页数】4【关键词】关键词:球磨机,大豆浓缩蛋白,乳化性,改性Abstract:The soybean protein concentration(SPC)was modified by ball milling in this experiment,the emulsibility was enhanced significantly after treatment.The optimum condition for ball milling were:rotational speed 80r/min,milling time 1h,fill content of SPC 10g,water content of SPC 85%,pH11.The EAI of SPC was determined after the ball milling which was 114.893m2/g,increased by 120%.The analysis on the change of SPC structure and conformation was studied with SDS-PAGE electrophoresis which showed that the various components content of the soybean protein was changed after ball milling.The protein。

大豆浓缩蛋白物理改性研究进展

hg —rsue mirwae l ao n ,et s ntxu i t nec.t df o cnrtdsypoeni sm- ih pesr , co v ,ut su d xr i - tr ai t )omo iec n e t e o rti s u r uo e z o i a

白的 机 理 及 结 构 变 化 , 对 其 应 用前 景 进 行 了展 望 。 并

关 键词 : 物理 改性 ; 大豆浓 缩蛋 白; 理 ; 机 功能 性 ; 用 应

中图分 类号 :S2 9 文献 标识 码 : 文章 编号 :0 7— 5 12 0 )6—4 —0 T 2 A 10 7 6 (07 0 2 4

大 豆不 仅蛋 白质含 量 高 , 而且 质 量 也 好 。这 主 要 表现在 其蛋 白质 必 需 氨 基 酸含 量 高 、 比例 比较 平 衡 和合理 。除蛋 白外 , 大豆油 也是 优 质油脂 , 有 丰 含

富的不饱 和脂 肪 酸 。此 外 , 含 有 人 体 必需 的多 种 还

豆浓 缩蛋 白最 常用 的方法 。但 是 醇洗法 缺点是 乙醇 使 蛋 白质变 性剧 烈 , 得 的 S C溶 解 度 较低 ( S < 所 P NI

Re iw n a v n e o h sc ly m o i e o c n r t d s y p o en v e o d a c f p y ial — d f d c n e t a e o r ti i

YA G Mi N n,TAN S a-u , H u-a , U n — n I h ojn Z OU R ib o G O Xigf g e

ma z d.T e a tn c a im n t cu e c a g so h sc l - d f d S C we er ve d.Th oe ta i re h cig me h n s a d sr t r h n e fp y i a y mo i e P r e iwe u l i ep tn i l a p iain o h sc l— di e P sp s e td. p l t fp y ia y mo f d S C wa r p ce c o l i o

醇法浓缩蛋白调研报告

醇法浓缩蛋白调研报告目录一、大豆浓缩蛋白概述 (1)1.1大豆浓缩蛋白主要成分 (1)1.2大豆浓缩蛋白主要应用 (1)二、醇法浓缩蛋白概述 (2)2.1大豆浓缩蛋白生产工艺比较 (2)2.2醇法浓缩蛋白生产工艺及要点 (3)2.3醇法浓缩蛋白性能 (6)三、醇法浓缩蛋白国内外主要生产企业及产品 (7)3.1山东三维大豆蛋白有限公司 (8)3.2阳霖油脂集团 (9)3.3谷神生物科技集团有限公司 (9)3.4哈高科大豆食品有限责任公司(哈高科) (10)3.5宁波索宝 (10)3.6秦皇岛金海食品公司 (11)3.7杜邦集团 (12)四、醇法浓缩蛋白应用及市场前景 (12)一、大豆浓缩蛋白概述1.1大豆浓缩蛋白主要成分大豆浓缩蛋白(Soy protein concentrate,简写SPC)是用高质量的豆粕除去水溶性或醇溶性非蛋白部分后,所制得的含有65%(干基)以上蛋白质(N ×6.25)的大豆蛋白产品。

主要成分表见表1。

表1 大豆浓缩蛋白主要成分表项目指标项目指标粗蛋白68-72% 氮溶解指数(NSI)≥75%碳水化合物16-20% 总菌落cfu/g ≤5000/g 水分6-10% 沙门氏菌阴性/25g粗脂肪0.5-1% 大肠杆菌阴性/g粗纤维3-5% 酵母及霉菌≤100/g灰分4-6% 致病菌不得检出1.2大豆浓缩蛋白主要应用浓缩大豆蛋白具有较强的吸水、吸油性及较高的营养价值,作为食品辅料主要用于肉制品等食品生产加工,起到改善肉制品等食品的口感和营养的作用,在西方国家肉制品等食品生产业中普遍使用已有四十多年历史。

随着人们的生活水平提高及社会发展,应用水平和范围有所扩展,大豆浓缩蛋白(SPC)的应用主要体现在以下几个方面:A、典型SPC的应用产品有粉状、粒状两种。

粉状用于食品增加蛋白质含量;粒状基本上是用来增强食品的组织结构,两种产品都能增强食品的保水性。

在肉制品中,容留肉汁、吸收脂肪,改善口感。

年产1万吨醇法大豆浓缩蛋白(食用级)项目可行性研究报告

1万/吨醇法大豆浓缩蛋白(食用级)项目1万/吨醇法大豆浓缩蛋白(食用级)项目可行性研究报告一、项目概述以脱脂大豆低温豆粕为原料,经蛋白提取和富集,再经理化和生物法修饰并添加助剂调理,制备出乳品专用大豆蛋白。

产品色浅、味淡、脱除大豆腥味、抗营养因子和胀腹因子;在pH3-7范围内悬浮液和乳化液稳定性好,冷水和热水中速溶、无漂浮团块、絮凝和沉淀,与乳品相容。

适用于乳制品(液体:乳、酸乳、冰淇淋、含乳和果蔬汁蛋白饮料;固体:奶粉、蛋白质粉、咖啡伴侣、蛋白饮料粉等)。

醇法功能性大豆浓缩蛋白深加工产品是一种高营养、高附加值的食品添加剂,广泛应用于肉制品、乳制品、烘焙制品、饮料等行业。

本项目经济效益较高,技术方案可行,基本无三废排放,所排放的废水完全能达到国家规定标准,对环境无不良影响,能够带动全县乃至周边县区的农业结构调整,推动当地传统农业转型,提高优质大豆生产效率,增加农民收入。

项目名称:1万/吨醇法大豆浓缩蛋白(食用级)项目。

产品方案:年新增1万吨乳品专用大豆蛋白。

建设地点:xxxxxxxxxxx建设规模:项目总建筑工程面积8000m2,形成年新增1万吨乳品专用大豆蛋白的加工能力。

建设内容:主要生产车间5000 m2,包括工艺生产车间3600 m2,干燥车间1200 m2,机修车间50 m2,产品检验室150 m2;辅助生产车间1000 m2(产品和辅料库);道路、绿化等室外工程2000 m2。

购臵生产设备和其他设备。

二、企业基本情况xxxxxxxxxxx公司成立于xxxxxx年xx月xxxxx日,是一家从事大豆深加工的科技型企业,国家级农业产业化重点龙头企业,国家级高新技术企业。

也是山东省100家农业重点龙头企业之一,山东省高新技术企业。

公司现有员工568人,其中大中专毕业生198人,占53.8%。

2007年12月31日公司拥有资产27742万元,其中固定资产6108万元,资产负债率为60%。

2007年公司共加工大豆88980吨,生产分离蛋白9268吨,实现年产值29966万元,实现利润1415万元,出口创汇968万美元,出口总额占销售收入比重为75% 。

大豆蛋白改性修饰技术研究进展

3 大 豆 蛋 白的 改 性修 饰 技术

为了加强或改善大豆蛋 白质 的功能性 ,通过改变蛋

白质的理化性能 ,达到提高营养利用率 的 目的,同时除

去有害物质或抑制酶的活性 。物理改性 、化学改性 、酶 改性 和生物工程改性是大豆蛋白的常用改性方法 ¨ 。 3 . 1 物理改性修饰技术 物理改性是利用热 、机械 、电、磁能等物理作 用改

性。通常分为物理 、化学 和生物学方法 ,为了改变蛋 白

应用在不同的食品体系。具有 一定 的凝胶性和持水持油

能力的大豆蛋 白用于肉制品 ,如将大豆分离蛋 白加 入西 式火腿肠。大豆蛋 白还可以加 入到饮料 、乳品等液态食 品中,需要其具有 良好的溶解 性和分散性 。由于食 品加

质大分子空间结构和理化性质 ,采用修改氨基 酸残基 和

要成分是 7 s组分 中的 B . 伴大豆球 蛋 白和 1 I S组分 中的

大豆球 蛋白。1 1 S 球蛋 白是 由非共价键连 接的 6个亚基

对构成大豆球蛋 白的主要成分 ,每一对含有一个分子量

约3 2 k D a的酸性 亚基 和一个 分子 量 约 2 0 k D a的碱性 亚 基 ,大豆球蛋 白分子是由 6个亚基对堆积形成 的成两

变蛋白质分子间聚集方式和高级结构 ,通常不涉及 氨基

酸一级序列的改变 。大豆蛋 白常见 的物理改性方法有加

热 改性 、超声 改 性 、超 高 压改 性 、大豆球蛋 白的主

要 成分 是 由三 个 亚 基 对 组 成 ,分 别 为 a 亚 基 、a 亚 基 和

1 大豆 蛋 白的 结构 与 组成

根据离心分离 系数 ( 即沉 降系数 )不 同大豆蛋 白

可分为 4 种组分 ,分别是 2 S 、7 S 、1 1 S和 1 5 S。其 中 7 S 组分 占 3 5 % 、l l S组分 占5 2 % ,而其 中大豆蛋 白的主要

大豆蛋白改性技术研究进展

物理、 化学和酶改性技术, 以及改性对其功能特性的

1

大豆蛋白的物理改性

物理改性是利用热、 电、 磁、 机械能等物理作用

形式改变蛋白质高级结构和分子间聚集方式 , 一般 具有费用低、 作用时间短、 不涉及蛋白质一级结构, 无毒副作用及对产品营养性能影响较小等优点 。常 用的物理改性方法有热处理、 超声改性、 超高压改 性、 微波改性等。

[13 ] 度和耐水性。 Weining Huang 认为蛋白质二级结

研究发现超高压均质处理提高了

SPI 的溶解性, 且溶解度随压力增大而增大, 在0 ~ 100 MPa 之 间 溶 解 度 变 化 最 大。 Renata Torrezan 等

[7 ]

进一步研究发现, 超高压处理的大豆蛋白溶解

中性条件下处理得到的蛋白质 性也受 pH 的影响, 溶解度明显高于酸性条件下的处理结果 。 1. 4 微波改性 微波是 一 种 频 率 300 MHz ~ 300 GHz 的 电 磁 对蛋白质中的极性分子能产生高速的振荡作用 , 波, 产生的热作用和机械作用使蛋白质结构发生变化 , 从而改变蛋白质的功能性质。 当微波频率较低时, 部分极性分子结构发生改变, 使蛋白质功能性有所 蛋白质分子构型发生变化, 此 改变; 当频率较高时, 时其功能性最好; 频率继续增大时, 蛋白质分子将聚 溶解性急剧下降 集沉淀,

油脂开发

粮油食品科技 第 19 卷 2011 年 第 5 期

大豆蛋白改性技术研究进展

张涛, 魏安池, 刘若瑜

( 河南工业大学 粮油食品学院, 河南郑州 450052 ) 摘 要: 概述了大豆蛋白的改性技术研究进展 , 包括物理、 化学和生物等技术。 物理改性和酶法改

性的安全性优于化学改性, 在食品体系中发挥着重要作用, 而化学改性主要用于新型化工材料的生 产。改性提高了大豆蛋白的功能特性 , 扩展了其在工业中的应用范围。 关键词: 大豆蛋白; 功能特性; 改性 中图分类号: TS 214. 1 文献标识码: A 文章编号: 1007 - 7561 ( 2011 ) 05 - 0026 - 04

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

醇法大豆浓缩蛋白的改性技术研究进展————————————————————————————————作者:————————————————————————————————日期:醇法大豆浓缩蛋白的改性技术研究进展xxx(武汉轻工大学食品科学与工程学院食工xxx班xxx)摘要:本文概括了醇法大豆浓缩蛋白的各种改性方法,通过对各种方法的作用机理进行分析,比较各个方法的优劣,以供大豆浓缩蛋白工业化借鉴。

关键词:醇法大豆浓缩蛋白;改性1.前言醇法大豆浓缩蛋白是以含水酒精淋洗低温脱脂豆粕,除去豆粕中的可溶性杂质而制得的大豆蛋白制品。

醇法大豆浓缩蛋白制备工艺简单,无环境污染,且生产的大豆浓缩蛋白具有高蛋白、低脂肪、高纤维等优点,是优质的蛋白质来源。

但是由于醇法大豆浓缩蛋白在加工过程中蛋白质与乙醇作用发生变性,蛋白质分子结构改变,氮溶解指数大大降低,造成在食品中的应用受到限制。

不过研究发现,经过改性可以提高其功能特性,因此醇法大豆浓缩蛋白的改性技术得到管饭的研究,其改性方法多种多样且各有千秋。

在此本文对国内外醇法大豆浓缩蛋白的应用现状和改性技术做出了整理和归纳。

2.醇法大豆浓缩蛋白的功能性及应用现状大豆浓缩蛋白的功能性概括起来主要有十个方面:乳化性、吸油性、吸水性与保水性、凝胶性、溶解性、起泡性、被膜性、黏结性、调色性、附着性[1]。

针对其应用领域不同,对大豆浓缩蛋白进行改性,使其具有不同的功能,在食品中发挥不同的作用。

分析发达国家大豆蛋白生产应用,浓缩蛋白、分离蛋白、组织蛋白三足鼎立,其中尤以浓缩蛋白所占市场份额最大,在此之中又以醇法大豆浓缩蛋白占据94%的绝对主导地位。

按照食品加工的需求,开发出数十种大豆蛋白制品,广泛应用与各类食品中[2]。

3.醇法大豆浓缩蛋白的改性方法大豆蛋白的功能性取决于蛋白质在液—液界面和气—液界面的吸附性质,而蛋白质吸附性质的强度主要受四个方面的影响:蛋白质的结构特性,如分子大小、形状、柔韧性、表面电荷、疏水性和溶解性;被吸附蛋白质层的特性,如厚度、流变学特性、静电荷及其分布、水合程度等;溶液状况,如pH、离子强度、温度等;加工过程的有关参数,如剪切力、温度、相的组成及粘性、液滴大小等[3]。

针对上述影响因素,可以采取不同手段对其进行修饰处理。

大豆浓缩蛋白的改性方法主要有物理改性、化学改性、酶改性、生物工程改性。

3.1 物理改性所谓物理改性就是利用物理方法(热、电、磁、机械剪切等)改变大豆蛋白的二、三、四级结构,从而达到改善大豆蛋白功能特性的目的。

物理改性具有费用低、无毒副作用、耗时短、对产品营养性能影响小等特点。

3.1.1 热改性热改性是大豆蛋白在一定温度下加热一定时间,使其发生改性的方法。

研究表明热改性对大豆蛋白的溶解性、粘性、凝胶性、乳化性及其稳定性均有一定程度的影响[4]。

张梅等[5]研究物理改性对醇法大豆浓缩蛋白的影响时,发现90100℃加热4 min可将大豆浓缩蛋白的NSI提高到65%以上,乳化性及乳化稳定性等功能也有不同程度的改善。

在工业化生产中,热处理时一般采用注入热蒸汽的方法,再经过减压降温迅速冷却,这种方法的优点在与能够使物料迅速达到预期温度,加热时间短,蛋白质改性可控程度强,在达到改善蛋白质性质的同时能较好的保持产品原有性状。

3.1.2 机械改性机械改性是利用机械力力使大豆蛋白在高速运动的条件下受到剪切、碰撞等外力的作用,蛋白质的次级键断裂,再经过高温作用,使蛋白质分子重组,转变为大分子结构,类似于天然蛋白质结构[6],使蛋白质原有的一些功能特性得到恢复,经机械改性得到的蛋白质的结构与未加工的蛋白质结构有一定区别,两者在功能上也有很大的不同。

华欲飞等[7]以FA25型均质机对醇法大豆浓缩蛋白进行物理改性研究,大豆浓缩蛋白溶出度有很大的提高。

3.1.3 超声改性超声改性主要通过超声空化对溶液中悬浮的大豆蛋白粒子起强烈振荡、膨胀及崩溃作用,打断蛋白质的四级结构,释放小分子亚基或肽,提高大豆蛋白的溶解性。

超声处理时间、功率不同以及在不同pH和离子强度下超声处理对大豆蛋白有不同程度的影响。

朱建华等[8]试验得出,采用频率25KHz、功率为400W超声波对大豆分离蛋白处理10min,能显著地提高蛋白质的凝胶性。

3.1.4 微波改性微波改性是利用高频率的微波场极化蛋白质分子,使其成为有序分子,暴露出分子内部的非极性基团,改善大豆浓缩蛋白的功能特性。

但是由于微波的热作用,随着微波作用时间延长,蛋白质会由球形结构变为棒状结构,从而暴露出疏水基团,反而使蛋白质的溶解性降低。

3.2 化学改性化学改性有广义与狭义之分。

前者泛指所有利用化学手段,例如pH、盐、表面活性剂等对蛋白质进行结构修饰的方法,后者专指利用特定的化学试剂与蛋白质分子的特定基团反应,在大豆蛋白分子中引入各种功能基团,改变蛋白质的一级结构,从而改善大豆蛋白功能特性。

化学改性对于改善大豆蛋白的功能特性效果显著,但化学方法反应复杂、剧烈且副产物多,难以控制,残留化学修饰剂等诸多安全隐患,目前已较少采用。

3.2.1 酸碱作用下的改性不同的酸碱水解条件可破坏大豆蛋白的四级结构甚至是二、三级结构,生成亚基、肽或氨基酸。

酸碱作用对大豆蛋白的结构改变较大,但对其功能性影响却有限。

另外,酸、碱水解对设备要求较高,且反应条件不易控制,易发生羰氨褐变、胱赖反应等影响产品的质量。

3.2.2 酰基化改性用酰化试剂与蛋白质分子的亲核基团(如氨基、苯环)进行反应,使大豆蛋白分子中引入新功能基团,酰化最常用的试剂为琥珀酸酐和乙酸酐。

酰化后的蛋白质分子表面电荷下降,多肽链伸展,空间结构改变。

酰基化增加了蛋白质的溶解性、乳化性。

3.2.3 磷酸化改性磷酸化试剂选择性的与蛋白质侧链的活性基团相互作用,使蛋白质分子中引入磷酸基,使大豆蛋白质的表面电荷及电离度发生改变,从而达到改善蛋白质功能的目的。

三氯氧磷和三甲磷酸钠是磷酸化大豆蛋白最适宜的化学试剂。

研究表明[9]磷酸化后蛋白质等电点发生漂移,溶解性、发泡性、乳化性、持水性得到不同程度的改善。

3.2.4 糖基化改性大豆蛋白质的糖基化作用即将多羟基化合物以共价键与大豆蛋白分子上的氨基或羟基相结合的化学反应,最简单的例子是美拉德反应[10]。

研究发现,随着糖基化程度的提高,所有类型的糖基化蛋白在等电点范围的溶解性皆有提高。

溶解能力由糖配基的类型和分子量决定,糖配基分子量越大,糖基化蛋白的溶解能力也越大。

3.3 酶改性酶改性是采用酶制剂对大豆浓缩蛋白进行有限水解,将大分子的蛋白质水解为肽,使蛋白质的表面活性剂作用增强,其溶解性、乳化性、起泡性等功能性得以改善。

目前采用的酶制剂主要有动物蛋白酶、植物蛋白酶、微生物蛋白酶。

蛋白酶解作用条件温和,专一性强。

在水解过程中通过对反应条件(酶种类、底物浓度、酶浓度、PH、温度、时间等)进行控制,可以得到水解度不同的产品,水解度不同其功能特性也不同,可应用的方向也不同。

酶改性法对大豆浓缩蛋白的改性效果非常显著,通过水解度的控制可以制备不同功能性大豆浓缩蛋白产品。

蛋白质酶改性的缺点在于苦味肽使产品的口感和风味较差,可通过控制水解程度、活性炭脱苦、水解过程中加入掩盖剂等来控制苦味的产生。

另外酶改性大豆浓缩蛋白的成本较高,这使得酶改性法与其他方法相比在价格方面没有优势,这也是酶制剂在大豆浓缩蛋白应用中受限制最主要的要原因。

3.4 生物工程改性生物工程改性是应用植物育种和分子技术,改变蛋白质分子的结构,从而影响其功能特性。

主要集中在以下几个方面[11-13]:改变大豆球蛋白的组成,提高其营养性;改变脂肪氧化酶同功酶组成,减少大豆产品的异味;改变脂肪合成酶系,使其脂类组成发生变化。

4 结语综上所述,醇法大豆浓缩蛋白的改性方法很多,但受环保问题和食品安全问题影响,物理改性成为对大豆浓缩蛋白改性的首选方法。

酶改性虽然也环保节能,但对酶制剂的要求高,生产成本昂贵,只适合于生产高端产品。

目前,国内几家大型醇法大豆浓缩蛋白的生产企业采用的改性方法都以物理改性法为主,但均为引进技术,反映了我国在改性技术方面的不足,所以我国的研究者应该更好的将研究的内容与生产相结合,使大豆蛋白加工技术不断创新,将大豆蛋白产业推向新的发展。

参考文献[1]刘景顺,黄纪念,谭本刚.大豆分离蛋白的改性研究(一)[J].郑州粮食学院学报,1997,18(4):2-9.[2]杨学军.醇法大豆浓缩蛋白的应用及产业化现状[J]. 科技创新与应用,2012(26).122[3]宋宏哲,赵勇,白志明,醇法大豆浓缩蛋白的改性技术综述[J].粮油食品科技.2008,16(2).30[4]韩军,徐廷丽,茹梅.热水蒸煮大豆蛋白产品的功能性研究[J]. 粮食加工,2004,(5):55-57.[5]张梅.醇法大豆浓缩蛋白物理改性研究[J].粮食与油脂,2003,(8) :3-5.[6]顾玉兴,华欲飞,陈莹.醇法大豆浓缩蛋白应用技术研究[J].中国油脂,1999,24(I):48-50.[7]华欲飞,黄友如,顾玉兴.酵变性大豆浓缩蛋白在物理改性条件下的溶出行为和机理[J].食品与发酵工业,2004,30(8):125-129.[8]朱建华,杨晓泉,雄犍.超声处理对大豆分离蛋白热致凝胶功能性质的影响[J].食品与生物技术学报,2006,25(1):15-20.[9]刘天,迟玉杰.大豆分离蛋白的磷酸化改性及功能性质的研究[J].食品与发酵工业,2004,30(6):118-121.[10]Srinivasan Damodaran.Food Protein [M].Food protein and Their Apllication MarcelDekker,INC Press,1997.[11] Mazur B.et al. Gene Discovery Product development for Grain Quality Traits[J] .ScienceUSA.1999,285:372-375.[12] Staswick D.E. Nielsen N.C.Characterization of a Soybean Cultivar Lacking Certain GlycininSubunits[J].Archives of Biochemistry and Biophysics,1983,223(1):1-8[13]Davies C.S.et al.Flavor Improvement of Soybean Preparations by Cenetic Removal ofLipoxygenase-2[J] . JAOCS.1987,64(10):1428-1433。