5000吨年大豆浓缩蛋白工艺设计

大豆蛋白浓缩加工工艺

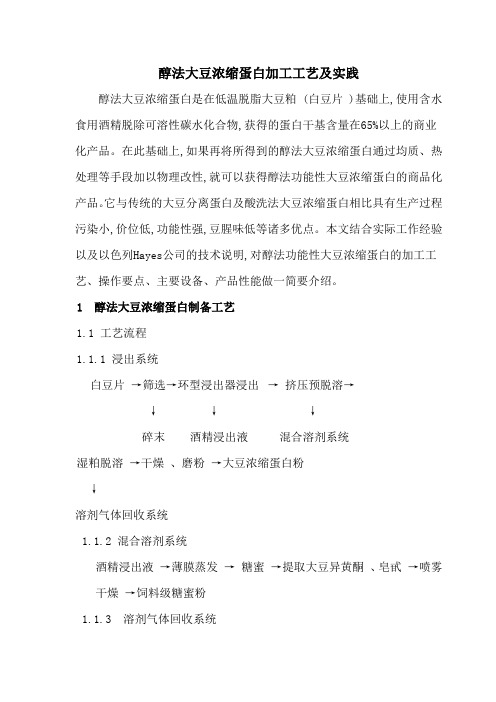

醇法大豆浓缩蛋白加工工艺及实践醇法大豆浓缩蛋白是在低温脱脂大豆粕 (白豆片 )基础上,使用含水食用酒精脱除可溶性碳水化合物,获得的蛋白干基含量在65%以上的商业化产品。

在此基础上,如果再将所得到的醇法大豆浓缩蛋白通过均质、热处理等手段加以物理改性,就可以获得醇法功能性大豆浓缩蛋白的商品化产品。

它与传统的大豆分离蛋白及酸洗法大豆浓缩蛋白相比具有生产过程污染小,价位低,功能性强,豆腥味低等诸多优点。

本文结合实际工作经验以及以色列Hayes公司的技术说明,对醇法功能性大豆浓缩蛋白的加工工艺、操作要点、主要设备、产品性能做一简要介绍。

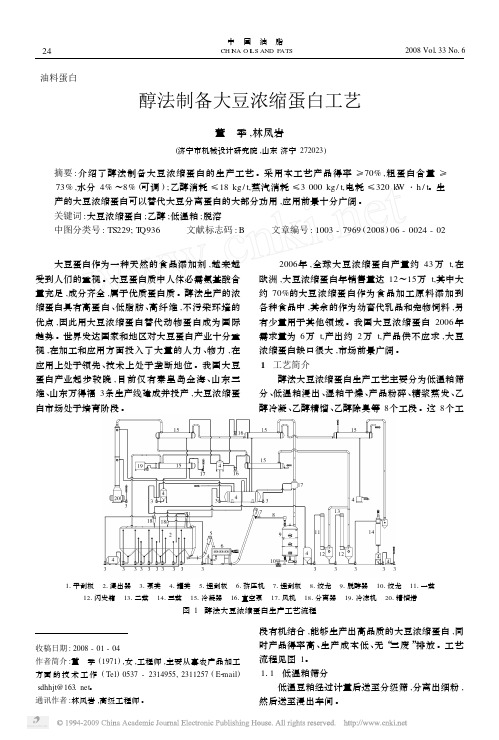

1 醇法大豆浓缩蛋白制备工艺1.1 工艺流程1.1.1 浸出系统白豆片→筛选→环型浸出器浸出→ 挤压预脱溶→↓↓↓碎末酒精浸出液混合溶剂系统湿粕脱溶→干燥、磨粉→大豆浓缩蛋白粉↓溶剂气体回收系统1.1.2 混合溶剂系统酒精浸出液→薄膜蒸发→ 糖蜜→提取大豆异黄酮、皂甙→喷雾干燥→饲料级糖蜜粉1.1.3 溶剂气体回收系统环型浸出器→冷水冷凝器→冷冻液冷凝器→低压风机平衡罐薄膜蒸发器→冷水冷凝器→冷冻盐水冷凝器→真空泵湿粕脱溶罐→节能器→水冷凝器→冷冻盐水冷凝器→真空泵1.2 工艺说明该工艺流程与溶剂法提取植物油十分相似。

但酒精与水的共沸点(常压下共沸点为78.15℃)高于正己烷(69℃),酒精的蒸发潜热是正己烷的近2.5倍,因此酒精溶剂气体的回收会消耗更大的能量。

考虑到换热器的传热系数,通常所需的加热面积更小,而冷却面积会更大一些。

同时,由于豆粕在含水酒精溶液中会吸水溶胀并且浸出速率相对较低,因此对于同样的浸出能力,用醇洗豆粕方法制备浓缩蛋白所需的浸出器体积要比传统油脂工业用的正己烷萃取豆坯的浸出器大很多倍,造成设备投资相对较大。

在溶剂消耗方面,先进的酒精浸出系统可以使溶剂消耗在30kg/t物料以下,仍高于6号溶剂浸出油脂系统的2kg/t物料以下。

酒精浸出湿粕和含水酒精结合较紧密是造成消耗偏高的主要原因。

5000吨大豆浓缩蛋白(发)

年产5000吨功能性大豆浓缩蛋白项目分析张术臻唐金泉崔海东一、概述大豆是我国种植最早的农作物之一,长期来一直是我国劳动人们的食物蛋白来源。

后来,大豆从我国传播到全世界的,并在美国,南美国家,欧洲和中东地区得到广泛种植。

目前,全球大豆产量在2亿吨左右,我国大豆产量约1700万吨,位居第四。

大豆含有丰富的蛋白、油脂和低聚糖,广泛应用于生产食用油、豆制品、工业饲料等方面。

大豆已大部分被加工成几千种产品,大豆深加工产品每年以15-20%以上的速度高速发展,大豆分离蛋白和大豆浓缩蛋白在市场上一直供不应求。

大豆浓缩蛋白产品是一种较高纯度的优良大豆蛋白产品,它是以低温豆粕为原料,并通过稀酸或酒精溶液沥洗法脱去其中的可溶性糖分而得到的一种产品。

浓缩蛋白由于含有丰富的大豆蛋白和膳食纤维,具有很高的营养价值和附加值,能给消费者提供高质量营养成分和给厂家带来高额利润。

大豆低聚糖是大豆浓缩蛋白生产中的附产物,以前都被当废水排放了,实际上大豆低聚糖是一种优异功能性糖源,由水苏糖、棉子糖和蔗糖组成,不被人体直接消化、吸收。

但是,大豆低聚糖可被体内肠道中有益细菌所利用,促进双歧杆菌繁殖的物质,防治便秘,提高人体免疫力,分解致癌物质等,同时低热量、低糖度具有抗龋齿、抗肿瘤,防止肥胖等生理功能,是一种优质的膳食纤维。

大豆低聚糖具有低热值、低甜度、无胆固醇、耐热、耐酸等特性,可广泛应用于各种食品、保健品和饲料中。

在我国,大豆浓缩蛋白发展很慢,年产量在5000吨以下,并且功能性较差的中低端产品,而分离蛋白相对发展快,年产量在6万吨以上。

国外市场则刚好相反,据统计,2002年,全球分离蛋白年产量在20万吨左右,而浓缩蛋白则高达38万吨以上,我国目前大豆浓缩蛋白使用厂家大都是以分离蛋白代替浓缩蛋白使用,或高价从美国和欧洲进口大豆功能性浓缩蛋白,长此以往,会大大提高了生产成本,在激烈竞争的市场中处于劣势,所以在我国大力发展大豆浓缩蛋白是非常迫切的。

5000吨年大豆浓缩蛋白工艺设计

前言浓缩蛋白质的生产主要是以低温脱脂豆粕为原料,通过不同的加工方法,除去低温粕中的可溶性糖分、灰分以及其他可溶性的微量成分,从而使蛋白质的含量从45%-50%提高到70%左右。

所采用的乙醇洗涤法工艺原理是:一定浓度的乙醇溶液,可使大豆蛋白质变性,失去可溶性。

根据这一特性,利用含水乙醇对豆粕中的非蛋白质可溶性物质进行浸出、洗涤,剩下的不溶物经脱溶、干燥即可获得浓缩蛋白。

醇法大豆浓缩蛋白的特点在于产品的风味、色泽好,蛋白质得率高,生产过程中无污水排放,避免了环境污染,且更有利于对产品进行综合利用。

目次1. 工艺设计说明 (1)1.1 国内外现状及发展趋势 (1)1.2 课题意义 (2)1.3 设计说明 (3)2. 工艺设计计算 (6)2.1 物料衡算 (6)2.2 热量衡算 (8)3. 设备选型及明细致谢.......................................................................................................................... 参考文献..........................................................................................................................1.工艺设计说明1.1 国内外现状及发展趋势大豆蛋白加工是最近10多年来我国大豆加工利用的新方向。

其加工工艺和传统大豆加工工艺的区别在于大豆经过浸出法提取油脂后, 豆粕在低温条件下脱除溶剂, 大豆蛋白质基本不变性。

利用此低温脱溶豆粕(俗称白豆片)可以进一步生产出大豆蛋白粉、大豆组织蛋白、大豆浓缩蛋白、大豆分离蛋白等大豆蛋白产品。

我国现今已有30 余家生产大豆蛋白的企业, 可以生产大豆组织蛋白、大豆浓缩蛋白、大豆分离蛋白。

大豆分离浓缩蛋白质纯化技术工艺大全

大豆分离浓缩蛋白质纯化技术工艺大全大豆分离浓缩蛋白质纯化技术工艺大全大豆分离蛋白的提取方法一、起泡法泡沫分离技术是近十年发展起来的一项新的分离技术。

它是根据表面活性的差异,来分离和纯化物质的手段,被广泛应用于环境保护、生物工程、冶金工业及医药工业等许多途径,该技术也是分离和浓缩蛋白质及酶的一条有效途径。

这种方法中,大豆蛋白质的分离在一连续操作的泡沫精馏塔中完成,氮气由塔底通入池液,原料液由泡沫界面入进入塔内,泡沫由塔顶导出并被破碎成泡沫液,泡沫液即为分离出的大豆蛋白质。

二、碱提酸沉法大豆浓缩蛋白提纯的传统方法是碱提酸沉法。

大豆浓缩蛋白提纯设备处理将脱脂豆粕与蒸馏水以1:10的比例混合,充分搅拌浸提碱溶大豆蛋白,离心分离,沉淀重新溶于溶液中,喷雾或冷冻干燥即得大豆分离蛋白,其蛋白含量可达90%以上。

三、膜分离方法膜分离技术制取大豆分离蛋白。

大豆浓缩蛋白提纯设备处理先用蛋白浸出率可达80%左右。

将浸提液进行循环超滤分离,截留液的浓度可达13%左右。

与传统的碱提酸沉法比较,产物得率高,质量好,能耗少,废水排放污染也一定程度上得到解决。

四、大豆浓缩蛋白提纯设备双极膜电解法这种方法是在电渗析的基础上发展而来的。

阴离子交换膜和阳离子交换膜以及阴阳离子交换膜中间的亲水层,达到大豆蛋白质的等电点而使蛋白质沉淀。

这种方法不需要加入酸或碱调整蛋白质溶液的pH 值,避免分离得到的大豆蛋白质中混入盐离子,并且可保护大豆蛋白质的功能性。

大豆的蛋白含量较高而且营养丰富,目前大豆蛋白已成为一种重要的蛋白资源,大豆分离蛋白的功能特性也不同。

大豆分离蛋白在提取、加工和贮运过程中会发生物理和化学变化,而大豆浓缩蛋白提纯设备是改变可以提高大豆蛋白在食品中应用设备。

本科毕业设计---大豆浓缩蛋白工艺设计说明书

(小 4 号黑体)

XXX 吨/年大豆浓缩蛋白工艺设计

毕业设计外文摘要

Title ××××××××(4 号 es New Roman)

Abstract

×××××××××(小 4 号 Times New Roman,1.5 倍行距,第一个字应顶格 写)××××××××××××××××××××××××××××××××× ××××××××××××××××××××××××××××××××××× ××××××××××××××××××××××××××××××××××× ××××××××××××××××××××××××××××××××××× ××××××××××××××××××××××××××××××××××× ×××××××××××××××××××××××. (空 2 行) Keywords ××× ××× ××× ×××(小 4 号 Times New Roman) (小 4Times New Roman)

20XX 届毕业生 毕业设计说明书

题 目:

XXXX 吨/年大豆浓缩蛋白工艺设计

院系名称:粮油食品学院 专业班级: 食工 XXX 学生姓名: XXX 学 号: XXXXXXXXXXX 指导教师: XXXXX 教师职称: XXXX

XXX 吨/年大豆浓缩蛋白工艺设计

20XX 年 XXX 月 XX 日

II

毕业设计中文摘要

(空 1 行)

摘要

××××××××××××××××(小 4 号宋体,1.5 倍行距)×××× ××××××××××××××××××××××××××××××××××× ××××××××××××××××××××××××××××××××××× ××××××××××××××××××××××××××××××××××× ××××××××××××××××××××××××××××××××××× ××××××××××××××××××××××××××××××××××× ××××××××××××××××。(要求 400 字左右)

浓缩大豆蛋白的工艺流程

浓缩大豆蛋白的工艺流程浓缩大豆蛋白的工艺流程主要包括浸泡、破碎、磨浆、分离、浓缩和干燥等步骤。

首先,将大豆经过筛选和清理,然后浸泡在适量的水中。

浸泡时间一般为8至10小时,以确保豆粒充分吸水。

接下来,将浸泡的大豆进行破碎。

破碎的目的是将大豆粒子破碎为更小的颗粒,以便于后续的磨浆和分离。

破碎可以通过研磨机、颗粒破碎机等设备完成。

然后,将破碎后的大豆浆进行磨浆。

磨浆是一种物理和化学过程,通过剪切和摩擦的作用,将大豆颗粒进一步细化和分散。

磨浆可以使用球磨机、高压均质器等设备进行。

接着,将磨浆后的大豆浆进行分离。

分离的主要目的是将大豆蛋白和其他杂质分离开来。

分离过程通常采用离心机、滤布或膜过滤器等设备进行。

在分离过程中,大豆蛋白会被分离出来,形成液态或半固态的豆渣和豆浆。

然后,对分离得到的大豆蛋白液进行浓缩。

浓缩的目的是去除大豆蛋白液中的水分,提高蛋白质的含量和浓度。

常用的浓缩方法有真空浓缩、喷雾干燥和膜浓缩等。

其中,真空浓缩是将大豆蛋白溶液放入真空浓缩器中,在低温和低压条件下,利用蒸发原理使水分蒸发,从而浓缩蛋白质。

最后,对浓缩后的大豆蛋白进行干燥。

干燥的目的是去除蛋白质中的水分,使其达到一定的含水率,以增加其保存期限和便于运输。

干燥方法有喷雾干燥、流化床干燥、烘箱干燥等。

其中,喷雾干燥是将浓缩的大豆蛋白液通过喷嘴喷洒成细小的液滴,在高温高湿的环境下迅速蒸发,使水分蒸发,形成干燥的蛋白粉末。

总的来说,浓缩大豆蛋白的工艺流程包括浸泡、破碎、磨浆、分离、浓缩和干燥等步骤,通过这些步骤可以从大豆中分离和提取出蛋白质,并使其达到一定的浓度和含水率,以便于储存和使用。

大豆浓缩蛋白工艺流程

大豆浓缩蛋白工艺流程

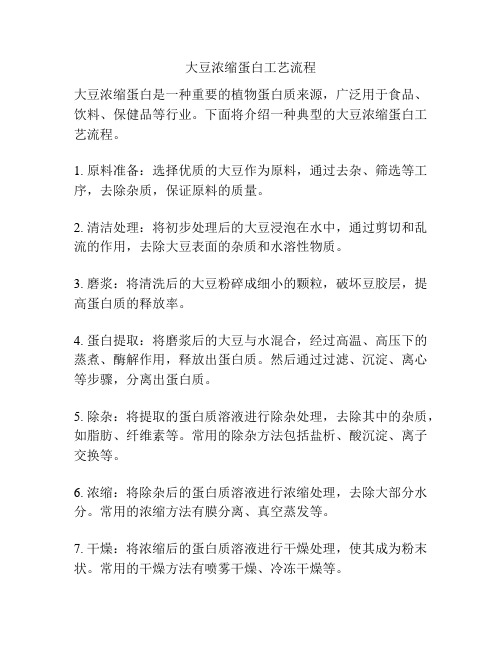

大豆浓缩蛋白是一种重要的植物蛋白质来源,广泛用于食品、饮料、保健品等行业。

下面将介绍一种典型的大豆浓缩蛋白工艺流程。

1. 原料准备:选择优质的大豆作为原料,通过去杂、筛选等工序,去除杂质,保证原料的质量。

2. 清洁处理:将初步处理后的大豆浸泡在水中,通过剪切和乱流的作用,去除大豆表面的杂质和水溶性物质。

3. 磨浆:将清洗后的大豆粉碎成细小的颗粒,破坏豆胶层,提高蛋白质的释放率。

4. 蛋白提取:将磨浆后的大豆与水混合,经过高温、高压下的蒸煮、酶解作用,释放出蛋白质。

然后通过过滤、沉淀、离心等步骤,分离出蛋白质。

5. 除杂:将提取的蛋白质溶液进行除杂处理,去除其中的杂质,如脂肪、纤维素等。

常用的除杂方法包括盐析、酸沉淀、离子交换等。

6. 浓缩:将除杂后的蛋白质溶液进行浓缩处理,去除大部分水分。

常用的浓缩方法有膜分离、真空蒸发等。

7. 干燥:将浓缩后的蛋白质溶液进行干燥处理,使其成为粉末状。

常用的干燥方法有喷雾干燥、冷冻干燥等。

8. 包装:将干燥后的大豆浓缩蛋白进行包装,通常采用密封、防潮的包装方式,以防止潮湿和氧化。

以上是大豆浓缩蛋白的典型工艺流程,每个步骤都需要严格控制条件和操作,以确保产品的质量和安全性。

在实际生产中,还可以根据不同需求进行工艺优化,如添加酶解剂、调节pH 值等,以改善产品特性。

大豆浓缩蛋白工艺流程

大豆浓缩蛋白工艺流程

《大豆浓缩蛋白工艺流程》

大豆浓缩蛋白是一种高蛋白、低脂肪的营养食品,其工艺流程经过一系列的处理步骤才能最终制成成品。

下面将介绍大豆浓缩蛋白的工艺流程。

1. 清洗大豆

首先,将大豆进行清洗,去除杂质和杂草,保证原料的纯净度。

2. 研磨

接下来将清洗后的大豆进行研磨,破碎成豆浆状。

3. 脱脂

将豆浆通过离心机或其他分离设备进行脱脂,去除大豆中的脂肪成分,得到蛋白浆。

4. 清洗

将蛋白浆进行再次清洗,去除残余的脂肪和其他杂质。

5. 浓缩

将清洗后的蛋白浆进行浓缩处理,去除水分,从而得到浓缩的大豆蛋白。

6. 凝固

利用蛋白质的凝固性质,将浓缩的蛋白浆进行凝固、过滤,得到成品。

7. 干燥

对成品进行干燥处理,使其变成粉末状。

经过以上工艺流程,大豆浓缩蛋白最终制成。

大豆浓缩蛋白在工艺流程中需要精密的操作和严格的控制条件,确保产品的质量和安全。

通过以上流程,大豆浓缩蛋白可以被广泛应用于食品加工、保健品生产等领域,为人们提供了优质的蛋白营养补充。

大豆浓缩蛋白生产工艺

大豆浓缩蛋白生产工艺

大豆浓缩蛋白是指从大豆中提取纯化蛋白质的产品,其主要用途是作为食品添加剂和营养补充剂。

大豆浓缩蛋白的生产工艺可以分为以下几个步骤:

1. 大豆磨碎:首先将大豆清洗干净后磨碎成粉末状。

这一步既可以手工完成,也可以使用机械设备如磨粉机进行。

2. 提取大豆油:使用溶剂如正己烷将大豆粉末中的大豆油提取出来。

溶剂方法是目前应用最多的方法,它可以高效地提取大豆油。

提取出的大豆油可以用于食用油或其他工业用途。

3. 溶解大豆蛋白:将去除大豆油后的残渣溶解在适量的溶剂中,使大豆蛋白质溶解在溶剂中。

4. 沉淀和过滤:将溶解的大豆蛋白溶液加入酸或者盐溶液中,使蛋白质发生沉淀。

然后通过过滤将沉淀分离出来。

5. 除去杂质:将分离得到的蛋白质沉淀经过多次洗涤和离心,除去杂质和溶剂。

6. 干燥:将洗涤好的蛋白沉淀通过烘箱或流化床干燥器进行脱水,直至获得所需的蛋白质干粉。

7. 浓缩:利用膜过滤、蒸发等技术将蛋白干粉中的水分去除,使其浓缩,并达到所要求的浓度。

8. 除味和调节PH值:M和R酸、碱或氧化剂等物质调节蛋白质的酸碱度,同时去除蛋白质中的异味,使其达到食品安全标准。

9. 包装和存储:将处理好的蛋白质产品进行包装,通常采用防潮、防氧化等包装材料,储存于干燥、避光的地方,以保持其质量和保质期。

大豆浓缩蛋白的生产工艺需要注意对溶剂的选择和使用,避免对环境和人体造成污染。

此外,工艺中的每一个步骤都需要控制好温度、时间、pH值等参数,以保证产品的质量和稳定性。

大豆浓缩蛋白工艺设计

大豆浓缩蛋白工艺设计引言大豆浓缩蛋白是由大豆经过一系列的工艺流程得到的一种高蛋白产品。

它具有丰富的营养价值和广泛的应用领域。

在本文中,我们将对大豆浓缩蛋白的工艺设计进行探讨,包括原料准备、破碎、浸泡、提取、过滤、浓缩和干燥等环节。

原料准备使用的原料是去皮的大豆籽。

在原料准备阶段,需要对大豆进行清洗、筛选和干燥。

清洗的目的是去除杂质和表面污染物,筛选的目的是去除不符合要求的大豆,干燥的目的是提高大豆的贮存稳定性和加工效果。

破碎破碎是将干燥后的大豆破碎成小颗粒,增加其表面积以便后续的浸泡。

常见的破碎设备有碎豆机和砂磨机。

破碎的目的是使大豆颗粒达到一定的大小,方便后续工艺的进行。

将破碎后的大豆以一定的比例投入浸泡池中进行浸泡。

浸泡的目的是使大豆颗粒吸水膨胀,使蛋白质更易于提取。

浸泡时间通常为8-12小时。

在浸泡过程中,需定期搅拌以保证均匀浸泡。

提取提取是将浸泡后的大豆进行蛋白质的提取。

常用的提取方法有水溶液法和盐溶液法。

水溶液法是将浸泡后的大豆浆经过搅拌、过滤等操作得到蛋白质溶液,而盐溶液法则是在水溶液法的基础上加入盐溶液进行提取。

提取的目的是分离蛋白质和其他成分。

过滤提取后的蛋白质溶液需要进行过滤,去除其中的杂质和固体颗粒。

常用的过滤设备有压力过滤器和离心机。

过滤的目的是提高蛋白质的纯度和液态度。

过滤后的蛋白质溶液需要进行浓缩,以去除其中的水分。

常见的浓缩方法有真空浓缩和膜浓缩。

真空浓缩是通过降低溶液的压力,使水分在低压条件下蒸发,实现浓缩的目的。

膜浓缩则是通过半透膜实现水分的分离和浓缩。

干燥浓缩后的蛋白质溶液需要进行干燥,将其转化为粉末状的大豆浓缩蛋白。

常见的干燥方法有喷雾干燥和凝固干燥。

喷雾干燥是将蛋白质溶液以细雾状喷入高温空气中,使水分快速蒸发,形成粉末。

凝固干燥则是将蛋白质溶液凝固后进行干燥,得到粉末状的大豆浓缩蛋白。

结论通过对大豆浓缩蛋白的工艺设计,我们可以生产出具有高蛋白质含量、丰富营养和广泛应用领域的产品。

(整理)大豆浓缩蛋白及保健功能因子系列产品开发项目建议书

第一章总论1.1 项目名称及承办单位1.1.1项目名称宁安大豆浓缩蛋白及保健功能因子系列产品开发项目1.1.2项目承办单位黑龙江省宁安镜泊湖糖业有限责任公司法人代表:王贵地址:黑龙江省宁安市宁安镇东关路33号1.1.3项目建议书编制单位黑龙江省工程咨询评审中心法人代表:李福恩资格等级:甲级证书编号:工咨甲1030111001ISO9001:2000质量管理体系认证号:2300/2003202181.2 项目建设单位及负责人基本情况宁安镜泊湖糖业有限公司于2003年由原宁安糖厂改制而成,占地26,681平方米,建筑面积64,868平方米。

该厂是日加工甜菜1,700吨、年产糖4万吨、酒精3,000吨、颗粒粕1.5万吨的中型综合性制糖企业。

现有生产设备650台(套),其中电子自动控制设备占36.6%。

企业现有职工757名,其中科技人员156人,占职工总数的20%。

2001年实现利税1,000万元。

该厂是宁安市支柱企业、牡市龙头企业,在行业调整中被省政府确定为全省31家糖厂中被保留的6家企业之一。

主要产品为镜泊湖牌绵白糖,从1989年被省政府授予“黑龙江省优质产品”以来,年年被市、省及行业授予优质产品称号,2001年获“黑龙江省名牌”产品称号。

企业今后将向深加工方向发展,真正成为质量效益型现代化的制糖综合性企业。

1.3 编制的依据和范围1.3.1编制依据1、建设单位提供的作为编制依据的数据和资料。

2、项目建议书编制的有关规范要求。

3、项目建议书编制的技术咨询合同。

1.3.2编制范围1、项目建设的必要性及市场预测。

2、项目的建设规模、产品方案和工艺技术方案。

3、项目建设的条件。

4、项目的建筑、公用工程和辅助设施。

5、项目的环境保护。

6、项目的组织机构和进度设想。

7、项目的投资估算和效益分析。

1.4 研究结论本项目建设符合国家及我省发展资源深加工型产业的政策,方向正确,生产采用先进成熟的工艺技术和设备,产品具有较高的科技含量和附加值,项目经济效益和社会效益好,抗风险能力强,该项目的建设是十分必要的。

豆制品加工工艺-大豆浓缩蛋白的加工技术

豆制品加工工艺-大豆浓缩蛋白的加工技术

大豆浓缩蛋白又称70%蛋白粉,原料以低温脱溶粕为佳,也可用高温浸出粕,但得率低、质量较差。

生产浓缩蛋白的方法主要有稀酸沉淀法和酒精洗涤法。

①稀酸沉淀法

利用豆粕粉浸出液在等电点(pH4.3~4.5)状态,蛋白质溶解度最低的原理,用离心法将不溶性蛋白质、多糖与可溶性碳水化物、低分子蛋白质分开,然后中和浓缩并进行干燥脱水,即得浓缩蛋白粉。

此法可同时除去大豆的腥味。

稀酸沉淀法生产浓缩蛋白粉,蛋白质水溶性较好(PDI值高),但酸碱耗量较大。

同时排出大量含糖废水,造成后处理困难,产品的风味也不如酒精法。

②酒精洗涤法

利用酒精浓度为60%~65%时可溶性蛋白质溶解度最低的原理,将酒精液与低温脱溶粕混合,洗涤粕中的可溶性糖类、灰分和醇溶蛋白质等。

再过滤分离出醇溶液,并回收酒精和糖,浆液则经干燥得浓缩蛋白粉。

此法生产的蛋白粉,色泽与风味较好,蛋白质损失少。

但由于蛋白质变性和产品中仍含有0.25%~1%的酒精,使食用价值受到一定限制。

此外还有湿热水洗法、酸浸醇洗法和膜分离法等。

其中膜分离法是用超滤膜脱糖获得浓缩蛋白,反渗透膜脱水回收水溶性低分子蛋白质与糖类,生产中不需要废水处理工程,产品氮溶指数(NS)高,因此是一种有前途的方法。

③大豆浓缩蛋白的用途

可应用于代乳粉、蛋白浇注食品、碎肉、乳胶肉末、肉卷、调料、

焙烤食品、婴儿食品、模拟肉等的生产,使用时应根据不同浓缩蛋白的功能特性选择。

醇法制备大豆浓缩蛋白工艺

过捕集器捕集粕末 ,再去冷凝器冷凝 ,不凝气体去尾 生产 10 000 t/ a的大豆浓缩蛋白生产线 ,设备和土

气回收系统 。

建总造价不超过 2 000 万元 ,总装机容量为 600 ~

114 成品粉碎

800 kW ,车间大小为 : 26 m ×19 m ×13 m。

成品粕输送至粕库内 , 用超 微粉 碎机 粉碎 成 3 大豆浓缩蛋白与大豆分离蛋白主要消耗指标比

一定比例的 95%的新鲜乙醇水溶液进行喷淋 ,然后 冷凝器出来的不凝气体进入最后冷凝器 ,冷凝

用料溶比为 1∶(3~5)的 65%的新鲜乙醇水溶液进 器使用低温盐水冷却 ,把尾气中的乙醇全部冷凝下

行喷淋 。豆粕中醇溶性成分和水溶性糖浆溶于液体 来 ,不凝气体用风机排出室外 。

中 ,液体向豆粕进料方向流动 ;通过浓度梯度不断增 119 自动控制

2008年第

33卷第

6期

CH中INA 国O IL S油AND 脂FATS

25

112 低温粕浸出

使用 ;精馏过程中在精馏塔 1 /3的位置定期放出一定

送入浸出车间的低温豆粕在浸出器内用乙醇溶 液体 ,把由于长期循环进入产生的臭味物质除掉 。

液浸出 。豆粕和乙醇逆向运动 ,豆粕出浸出器前用 118 尾气回收

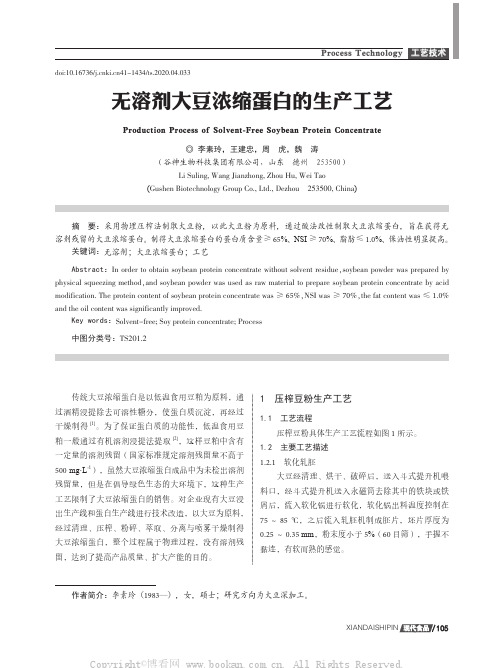

粗蛋白 /%

68~75 85~90

水分 /%

≤6 ≤6

残油 粒度 PD I / % (100目 ) / %

≤0. 6 ≥98 ≥10 ≤0. 6 ≥90 ≥90

灰分 致病菌 /%

≤4. 5 未检出 ≤4. 5 未检出

5 结束语 通过以上论述和比较 ,该工艺具有投资少 、见效 快 、得率高 、节约能源 、不污染环境的优点 。生产的

大豆浓缩蛋白粉生产工艺流程

大豆浓缩蛋白粉生产工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!大豆浓缩蛋白粉生产工艺流程一般包括以下步骤:1. 原料选择,选择优质、无霉变的大豆作为原料。

醇法大豆浓缩蛋白加工工艺及实践

收稿日期:2006-08-30;修回日期:2006-09-05作者简介:郑恒光(1970-),男,在读博士;主要从事大豆蛋白加工技术方面的研究工作。

通讯作者:唐传核文章编号:1003-7969(2007)04-0026-03 中图分类号:TS229 文献标识码:A醇法大豆浓缩蛋白加工工艺及实践郑恒光1,杨晓泉1,唐传核1,Daniel Chajuss2(1.华南理工大学食品蛋白研究工程中心,510640广州市;2.Hayes General Technol ogy Company L td .,E mek S orek,76867Israel ) 摘要:简述了以色列Hayes 工程公司开发的醇法制取功能性大豆浓缩蛋白工艺及操作要点。

以含水酒精为溶剂,采用同油脂浸出十分相似的工艺,脱除低温脱脂大豆粕(白豆片)中的可溶性碳水化合物,得到蛋白干基含量在65%以上的大豆浓缩蛋白商业化产品;而后在碱性条件下采用同提取分离蛋白相似的办法,对大豆浓缩蛋白进行高压均质、热处理及喷雾干燥,得到功能性大豆浓缩蛋白产品。

另外,介绍了相关产品的质量标准和功能性检测方法,以及近几年来的工艺改进情况。

关键词:大豆浓缩蛋白;酒精浸出;功能改性Producti on process and m od i f i ca ti on of a lcoholleached soybean prote i n concen tra te ZHENG Heng 2guang 1,Y ANG Xiao 2quan 1,T ANG Chuan 2he 1,Daniel Chajuss2(1.Research and Devel opment Center of Food Pr oteins,Depart m ent of Food Science and Technol ogy,South China University of Technol ogy,510640Guangzhou,China;2.Hayes General Technol ogy Company L td .,E mek Sorek,76867Israel )Abstract:The p r ocess of functi onal s oybean p r otein concentrate devel oped by Israeli Hayes General Technol ogy Company L td .was brief intr oduced,and the key operati on points were als o described .Low denatured s oybean meal was washed by aqueous alcohol t o re move the s oluble carbohydrate in a si m ilar p r ocess t o the traditi onal vegetable oil extracti on p lant by hexane,and commercial p r oduct of traditi onal s oybean p r otein concentrate (SPC )with p r otein content over 65%(dry basis )was gained;then a si m ilar p r ocess t o the s oybean p r otein is olate (SP I )p reparati on was used:dis persing SPC in the alkali s oluti on,high p ressure homogenizes ,ther mal treat m ent,s p ray dries,and the commercial p r oduct of functi onal s oybean p r otein concentrate (FSPC )was obtained .Moreover,the quality standard,recommended test method,and the innovati on of p r ocess in recent years was als o intr oduced .Key words:functi onal s oybean p r otein concentrate;ethanol extracti on;re 2functi onality 醇法大豆浓缩蛋白是在低温脱脂大豆粕(白豆片)基础上,使用含水食用酒精脱除可溶性碳水化合物,获得的蛋白干基含量在65%以上的商业化产品。

大豆浓缩蛋白提纯工艺比较

大豆浓缩蛋白提纯工艺比较大豆不仅可以加工成传统的豆制品,还可以通过对大豆蛋白质的分离纯化制成营养价值更高的食品,所以大豆分离蛋白、浓缩蛋白、组织蛋白的生产越来越引起人们的关注。

大豆浓缩蛋白提纯生产工艺比较

1、分离蛋白的生产流程:

低温脱脂豆片—→碱液浸出—→豆渣分离—→酸沉—→凝乳和

乳清分离—→凝乳水洗—→次级凝乳和乳清分离—→老化—→中和

杀菌—→喷雾干燥。

2、大豆浓缩蛋白提纯设备生产流程:

脱脂豆粉—→酸浸—→一次凝乳和乳清分离—→乳清的二次分离—→老化—→中和杀菌—→喷雾干燥。

大豆浓缩蛋白提纯比较

大豆分离蛋白是低温脱脂白豆片经过碱液萃取、喷雾干燥等工序将白豆片中可溶性蛋白质提取出来,使蛋白质含量达90% 以上。

大豆分离蛋白是大豆蛋白中的尖端产品,具有最好的功能特性。

浓缩蛋白是将脱脂白豆粉用酸法浸提经喷雾干燥,除去可溶性糖而制得。

大豆分离蛋白质含量最高,并且营养价值仅次于分离蛋白,但要高于组织蛋白等其它大豆蛋白产品。

由于大豆浓缩蛋白成本较低,功能性又与分离蛋白相似,在一般食物制品中可替代分离蛋白,所以它同分离蛋白一样有着广泛的发展前景。

大豆浓缩蛋白提纯设备用生产分离蛋白的离心机生产浓缩蛋白,在调小差数比、增大分离时间的情况下效果是不错的。

所具有的功能性,同分离蛋白一样可广泛用于肉类加工、保健食品、调味料及饮料等方面。

目前国内大豆浓缩蛋白提纯产量还很少,属于新兴行业,大豆浓缩蛋白提纯工业正在发展中。

大豆蛋白浓缩加工工艺

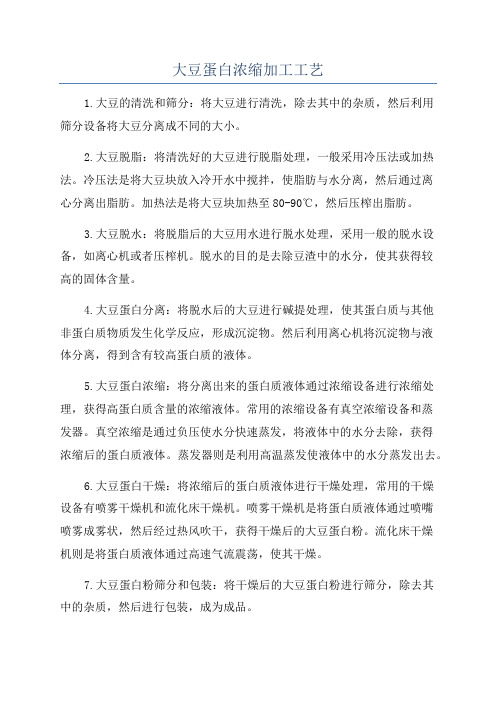

大豆蛋白浓缩加工工艺1.大豆的清洗和筛分:将大豆进行清洗,除去其中的杂质,然后利用筛分设备将大豆分离成不同的大小。

2.大豆脱脂:将清洗好的大豆进行脱脂处理,一般采用冷压法或加热法。

冷压法是将大豆块放入冷开水中搅拌,使脂肪与水分离,然后通过离心分离出脂肪。

加热法是将大豆块加热至80-90℃,然后压榨出脂肪。

3.大豆脱水:将脱脂后的大豆用水进行脱水处理,采用一般的脱水设备,如离心机或者压榨机。

脱水的目的是去除豆渣中的水分,使其获得较高的固体含量。

4.大豆蛋白分离:将脱水后的大豆进行碱提处理,使其蛋白质与其他非蛋白质物质发生化学反应,形成沉淀物。

然后利用离心机将沉淀物与液体分离,得到含有较高蛋白质的液体。

5.大豆蛋白浓缩:将分离出来的蛋白质液体通过浓缩设备进行浓缩处理,获得高蛋白质含量的浓缩液体。

常用的浓缩设备有真空浓缩设备和蒸发器。

真空浓缩是通过负压使水分快速蒸发,将液体中的水分去除,获得浓缩后的蛋白质液体。

蒸发器则是利用高温蒸发使液体中的水分蒸发出去。

6.大豆蛋白干燥:将浓缩后的蛋白质液体进行干燥处理,常用的干燥设备有喷雾干燥机和流化床干燥机。

喷雾干燥机是将蛋白质液体通过喷嘴喷雾成雾状,然后经过热风吹干,获得干燥后的大豆蛋白粉。

流化床干燥机则是将蛋白质液体通过高速气流震荡,使其干燥。

7.大豆蛋白粉筛分和包装:将干燥后的大豆蛋白粉进行筛分,除去其中的杂质,然后进行包装,成为成品。

大豆蛋白浓缩的加工工艺可以根据具体的需求进行调整和优化,以达到不同的蛋白质含量和品质要求。

同时,为了增加产品的营养价值和口感,可以添加一些辅料和调味料进行调整。

大豆蛋白浓缩是一种利用大豆资源进行高蛋白质产品加工的重要工艺,可以广泛用于食品、饮料、保健品等领域。

无溶剂大豆浓缩蛋白的生产工艺

1.2.2蒸炒胚片经埋刮板送入蒸炒锅,使用直接蒸汽将料胚润湿,水分含量为16%~20%,生胚润湿之后,在密闭的情况下进行加热,将物料胚蒸透,经过蒸胚,料胚的温度提高至95~100℃,时间为50~60 min,最后打开排气管插门进行炒胚,蒸锅的存料控制在40%左右,出料温度应达到105~110℃,水分含量在4%~8%。

1.2.3压榨蒸炒后的物料进入螺旋榨油机进行压榨,正常的出饼为瓦块状,坚硬而有弹性,正面光滑背面有裂纹。

如果饼块大而软、饼面有油,说明料生水分高;如果料酥松易碎、色深,说明料老、生水分太低。

正常出渣位置在第五、第六档,出渣总量为料胚的10% 左右。

1.2.4粉碎压榨后的豆饼经L型提升埋刮板输送至翻版冷却器进行降温,降温后的豆饼经粉碎机初步粉碎,再进入超微粉碎机经粉碎后风运至打包工段进行吨袋包装,包装好的物料运送到浓缩蛋白车间进行生产。

1.2.5质量指标测定(1)蛋白质采用GB 5009.5-2016中的方法进行检测,水分采用GB 5009.3-2016中的方法进行检测,脂肪采用GB 5009.6-2016检测,灰分采用GB5009.4-2016检测。

(2)氮溶解指数(NSI)。

称取样品3.5 g放入250 mL三角瓶内,加200 mL蒸馏水,使样品全部溶解,置于(35±2)℃,恒温水浴上震荡2 h。

把三角瓶中的溶液转移至250 mL容量中,用蒸馏水冲洗三角瓶3次,一并转入容量瓶中定容,定容后倒入离心杯中,以2500 r·min-1,离心10 min。

将离心后上清液用快速滤纸过滤于三角瓶中,吸取10 mL滤液于消化管中,消化蒸馏,然后按照蛋白质的测定中的方法进行检测。

根据公式氮溶解指数/%=水溶解氮/样品中总氮×100%,计算氮溶解指数。

(3)保油性检测方法。

称取280 g冰水加入斩拌机,加入70 g大豆浓缩蛋白,低速混匀后,高速斩拌2 min,再加入280 g猪背脂,高速斩拌3 min,最后加入12.6 g食盐,高速斩拌1 min,制成乳化脂。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

前言浓缩蛋白质的生产主要是以低温脱脂豆粕为原料,通过不同的加工方法,除去低温粕中的可溶性糖分、灰分以及其他可溶性的微量成分,从而使蛋白质的含量从45%-50%提高到70%左右。

所采用的乙醇洗涤法工艺原理是:一定浓度的乙醇溶液,可使大豆蛋白质变性,失去可溶性。

根据这一特性,利用含水乙醇对豆粕中的非蛋白质可溶性物质进行浸出、洗涤,剩下的不溶物经脱溶、干燥即可获得浓缩蛋白。

醇法大豆浓缩蛋白的特点在于产品的风味、色泽好,蛋白质得率高,生产过程中无污水排放,避免了环境污染,且更有利于对产品进行综合利用。

目次1. 工艺设计说明 (1)1.1 国内外现状及发展趋势 (1)1.2 课题意义 (2)1.3 设计说明 (3)2. 工艺设计计算 (6)2.1 物料衡算 (6)2.2 热量衡算 (8)3. 设备选型及明细致谢.......................................................................................................................... 参考文献..........................................................................................................................1.工艺设计说明1.1 国内外现状及发展趋势大豆蛋白加工是最近10多年来我国大豆加工利用的新方向。

其加工工艺和传统大豆加工工艺的区别在于大豆经过浸出法提取油脂后, 豆粕在低温条件下脱除溶剂, 大豆蛋白质基本不变性。

利用此低温脱溶豆粕(俗称白豆片)可以进一步生产出大豆蛋白粉、大豆组织蛋白、大豆浓缩蛋白、大豆分离蛋白等大豆蛋白产品。

我国现今已有30 余家生产大豆蛋白的企业, 可以生产大豆组织蛋白、大豆浓缩蛋白、大豆分离蛋白。

由于美国是大豆的主要产地, 所以其大豆加工业也是规模最大的。

根据网上数据统计, 目前在美国就有381家企业涉及大豆的加工。

世界上加工大豆蛋白的一些企业如ADM、DuPont Protein Technologist (即以前的保利来蛋白公司, 现被DuPont 公司收购, 该公司已经在我国收购多家企业并开始生产分离蛋白)、Central Soya、International ProteinCorporation 等,其大豆蛋白生产品种基本覆盖了已经成功开发的所有品种, 最为重要的是有些公司的产品已经形成序列化、专一化, 有不同类型的蛋白质产品来满足不同的食品加工需要。

据不完全统计, 仅ADM和DuPont公司的蛋白产品就达几十种, 产品的应用范围几乎覆盖所有的日常加工食品, 同时一些产品的针对性强, 有自己的特定使用对象, 而这个问题正是我国大豆蛋白加工所存在的问题。

从蛋白质产品生产厂商数目上看, 大豆蛋白的生产以豆奶类、脱脂豆粉、浓缩蛋白、分离蛋白、组织化蛋白的生产较多, 而对水解蛋白的生产较少。

它的营养价值与牛乳接近, 并且还存在以下几个优势: 无乳糖、无胆固醇、富含不饱和脂肪酸、富含异黄酮、含纤维素。

在注重健康的今天得到美国消费者逐步认可,消费观念发生了改变所致。

在对脱脂豆粉进行加工处理时, 产品的风味质量得到改善, 特有的豆腥味被去, 大豆中含有的所谓“胀气因子”——大豆低聚糖也同时被除去, 产品中蛋白质的含量与原料脱脂豆粉相比明显提高(一般不低于70% ) , 通常1吨脱脂豆粉可以生产出750kg的浓缩蛋白。

蛋白产品的性状与处理方法有关。

脱脂豆粉热变性后水浸提处理, 产品的溶解性能低、色泽也较深; 醇浸提法生产出的产品溶解度虽然低(NSI为10%~15% ) , 但可以保留大豆蛋白的一些功能性质, 如粘度、乳化能力等; 酸浸提法可以通过后来中和物料中的酸而提高浓缩蛋白的溶解性能。

不同方法生产出的浓缩蛋白均可以形成粉状、粒状的产品形式, 均可以最终用于生产组织化大豆蛋白。

用乙醇生产的大豆蛋白蛋白质含量高,色泽好,容易干燥,风味好;现在正越来越多的被生产厂家所接受。

1.2 课题意义蛋白质是生命的基础,生命的本质在于以蛋白质为中心不断的新陈代谢,若人体长期蛋白质营养不良,必然损害健康,甚至导致疾病。

合理营养是身体健康的先决条件,而在诸多营养成分中以蛋白质最为重要,它在蛋白质、脂肪、葡萄糖、维生素人体四大营养要素中列于首位。

但根据1997年国务院颁发的《中国营养改善行动计划》,我国人均热能日摄入量目前为974kJ,其中蛋白质为68g,到2000年我国人均热能日供给量应达到10886kJ,蛋白质摄取量应达到72g。

按此计算,我国人均日缺少蛋白质4g,全国日缺少蛋白质4800t,年缺少蛋白质175.2万吨。

要在短时间内弥补上蛋白质的供应缺口,仅靠动物蛋白质来提供不现实,且不经济合理,开发植物蛋白更为经济合理。

另外植物蛋白还有自身特殊的优点,如不会引起心脑血管、肥胖等疾病。

在主要的蛋白质资源中,大豆是数量最大的食用和饲用蛋白资源。

所以大豆分离蛋白、浓缩蛋白、组织蛋白的生产越来越引起人们的关注。

大豆蛋白制品主要包括大豆粉、大豆浓缩蛋白和大豆分离蛋白。

前者价格较低,但功能性较差,使用范围和使用量都受到限制;后者具有较强功能特性和良好感官性能,但价格较贵。

大豆浓缩蛋白是一种价格介于大豆粉和大豆分离蛋白之间的大豆制品,大豆浓缩蛋白相对另外两种有自身特点:蛋白质含量大于70%,成本仅是分离蛋白的一半,并且得率高,平均1-6吨白豆片就能生产出1吨浓缩蛋白,并且营养价值仅次于分离蛋白,但要高于组织蛋白等其它大豆蛋白产品。

然而由于大豆浓缩蛋白溶解度或分散性较低,导致它的某些功能不如大豆分离蛋白。

醇浸出法大豆浓缩蛋白生产过程中几乎无污水排放,避免环境污染,有利于副产品进一步利用,提取液的浓缩物可进一步加工成大豆低聚糖、异黄酮、皂甙等产品。

另外醇法SPC 的蛋白质含量为70%,且为优质蛋白,碳水化合物含量为21%,其中90%为不溶性多糖,10%为可溶性糖。

过敏原、抗营养因子以及蛋白酶抑制因子等成分在醇浸出时被去除。

目前大豆浓缩蛋白的生产工艺一般有三种,即湿热浸提法、稀酸浸提法和含水乙醇浸提法。

此外,国外开始探求用超滤法生产大豆浓缩蛋白。

湿热浸提法目前已基本被淘汰,原因是产品风味、色泽和功能性质都极差。

稀酸浸提法制得的大豆浓缩蛋白虽然具有较好的功能特性,但蛋白质的得率较低,污水排放造成的环境污染较为严重,经济效益差。

超滤法制备的产品功能特性好,蛋白质的率较高,不足之处在于产品无法干燥处理。

醇法大豆浓缩蛋白的特点在于产品的风味、色泽好,蛋白质得率高,生产过程中无污水排放,避免了环境污染,且更有利于对产品进行综合利用。

1.3 设计说明1.3.1 设计原则a)尽可能采纳当今国内成熟的基本流程和部分规范。

b)国内外先进工艺的应用须通过必需的实验后才能推广。

c)工艺过程连续化属基本要求,同时进可能应用成熟可靠的自动控制仪表,但也不排出必要的简易可行的半连续或间歇式设备的利用。

d)先进性和实用性结合1.3.2 工艺设计原理大豆浓缩蛋白是从脱脂豆粉中除去低分子可溶性非蛋白成分,主要可溶性糖、灰分和各种气味成分等,制得的大豆蛋白制品。

目前大豆浓缩蛋白的生产工艺一般有三种,即湿热浸提法、稀酸浸提法和含水乙醇浸提法。

此外开始探求用超滤法生产大豆浓缩蛋白。

湿热浸提法目前已基本被淘汰,原因是产品风味、色泽和功能性质都极差。

稀酸浸提法制得的大豆浓缩蛋白虽然具有较好的功能特性,但蛋白质的得率较低,污水排放造成的环境污染较为严重,综合效益差。

超滤法制备的产品功能特性好,蛋白质得率较高,不足之处在于产品无法干燥处理。

醇法大豆浓缩蛋白的特点在于:产品的风味、色泽好、蛋白质得率高;生产过程中无污水排放,避免了环境污染;且更有利于对产品进行综合利用。

但醇法大豆浓缩蛋白由于使用了60 %左右的乙醇溶液,蛋白质变性较为剧烈,功能性较差,且目前醇法大豆浓缩蛋白乙醇消耗高达200 kg/ t —300 kg/ t浓缩蛋白(国际上一般为40 kg/ t浓缩蛋白) 。

以低变性脱脂大豆粕为原料,国内生产醇法大豆浓缩蛋白的工厂常采用间歇式浸出,不仅生产量低,而且原料和乙醇水溶液比之大, 每吨醇法大豆浓缩蛋白的乙醇消耗量高达300 kg ,且需蒸馏回收的乙醇量也很大、能耗高。

因此,生产成本高、效益差。

若采用连续式工艺则可以大幅度降低乙醇消耗量,改善大豆浓缩蛋白的功能性质,降低生产成本。

在浸提工序中,影响蛋白质溶出率和蛋白质分散指数的因素,除了乙醇浓度和浸提温度外,还有原料的粒度、固液比、浸提时间、pH值以及搅拌强度等。

浸提时间主要影响蛋白质的溶出率,但在两个指标中均处最后一位,在一定条件下,浸提时间越长,蛋白溶出率越高,蛋白质分散指数也有增加的趋势,但两个指标增加的幅度均很小。

较长的浸提时间,在较高的乙醇浓度下,会导致蛋白质的变性程度发生变化,这种变化可能直接影响到大豆浓缩蛋白的蛋白质分散指数,且当达到一定时间后,蛋白质的溶出率也趋于恒定。

因此,综合两项指标,浸提时间以30 min为宜。

固液比在两个指标中均处于第三位,低浓度溶剂浸出时1∶7 的固液比有利于大豆浓缩蛋白PDI 的提高。

高浓度乙醇溶液浸出时1:4的固液比既可以浸出除去豆粕中与蛋白质结合的脂类物质、风味前体及色素类,又经济适用。

浸提温度提高,有利于蛋白质溶出率的增加,但当温度提高时,在较高的乙醇浓度下,蛋白质的变性程度增加,从而使大豆浓缩蛋白的PDI 降低,影响产品的工艺性能。

另外高温浸提耗能较多,因而浸提温度建议采用30 ℃。

乙醇浓度在四个因素中处于首位,属主要因素。

从目前的实验结果来看,提高乙醇浓度不利于豆粕中小分子有机物如低聚糖、皂甙等的浸出,从而使大豆浓缩蛋白中的蛋白含量降低。

如使用95 %的乙醇时,蒸馏回收乙醇几乎不产生泡沫,说明皂甙基本上没有被浸出,仍留在大豆浓缩蛋白中。

但乙醇浓度的提高,可除去豆粕中与蛋白质结合的脂类物质、风味前体及色素类,使其在醇法大豆浓缩蛋白中的含量明显降低(因为此类物质可溶于乙醇) ,因而醇洗豆粕可去除异味及其色泽变浅,却是很明显的。

另外研究发现,乙醇使蛋白质变性的机理不同于热变性,热变性使蛋白质松散、无序,而醇变性则使蛋白质分子重新构造,形成了比天然大豆蛋白更加有序的结构,在熵变驱动下伴随自聚集循环形成了蛋白聚集微粒,蛋白聚集微粒的刚性较大、构象力大、构象更紧密,维持这种紧密构象的作用力是键能较低的次级键。

综合实践和理论分析,我们提出稀浓乙醇两次浸出方案:首先用60 %的乙醇溶液浸提,然后用90 %的乙醇溶液二次浸提(工作时间30 min ,温度50 ℃,固液比分别为1∶7,1:4) ,从而得到具有较好的气味、色泽、蛋白质分散指数和蛋白含量的大豆浓缩蛋白。