各种代铬涂层处理方法及镀铬的比较

代铬镀层镍钴铁与镀硬铬性能比较

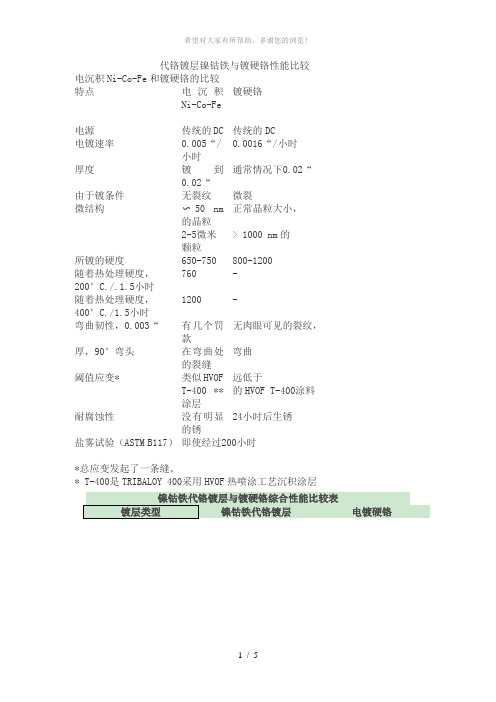

代铬镀层镍钴铁与镀硬铬性能比较电沉积Ni-Co-Fe和镀硬铬的比较镀硬铬特点电沉积Ni-Co-Fe电源传统的DC传统的DC0.0016“/小时电镀速率0.005“/小时通常情况下0.02“厚度镀到0.02“由于镀条件无裂纹微裂正常晶粒大小,微结构〜50 nm的晶粒2-5微米> 1000 nm的颗粒所镀的硬度650-750800-1200随着热处理硬度,760-200°C./.1.5小时随着热处理硬度,1200-400°C./1.5小时无肉眼可见的裂纹,弯曲韧性,0.003“有几个罚款厚,90°弯头在弯曲处弯曲的裂缝阈值应变*类似HVOF远低于T-400 **的HVOF T-400涂料涂层耐腐蚀性没有明显24小时后生锈的锈盐雾试验(ASTM B117)即使经过200小时*总应变发起了一条缝。

* T-400是TRIBALOY 400采用HVOF热喷涂工艺沉积涂层镀后硬度(显微硬度)650-750800-1100热处理后显微硬度850-1300沉积速度(μm/h)55--6518电流效率(%)80-9013-18电流密度(A/dm2)3-860-80电压3-1210-24分散能力良好差镀液管理易,无有毒添加物添加碳酸钡、氟化物、硫酸锶等,铬酸废渣需定期清理废气产生情况微量酸性气体,无废水排放大量铬雾,含铬酸酐清洗水大量排放镀层应力张应力很大张应力耐蚀性盐雾实验优良耐蚀性 CASS实验良一般耐蚀性 SO2气体腐蚀良差耐磨性优优结合力优一般镍钴铁代铬技术和工艺流程特点该技术属高效清洁表面处理技术工艺,能耗低,无电镀污泥产生,实现了废水零排放。

结合基础研究成果,目前已成功实现镍钴铁代铬表面工程新技术的产业化。

整个工艺流程分为镀前处理、电镀镍钴铁和镀后处理三部分,工艺流程如下:各主要工序的情况介绍如下:(1)电解除油1:15分钟,7-10A/dm2除去工件表面剩余的污渍,使表面净化。

代铬工艺

3.2 代铬工艺採用锡钴锌合金电镀作代铬镀层,近几年来在广东地区获得广泛应用。

代铬电镀工艺, 镀层色泽和耐蚀性可与铬媲美, 能源消耗比镀铬低,镀液的深镀能力远胜于镀铬, 用于小零件的常规滚镀生产,经济效益显著。

代铬电镀工艺的工艺流程通常为:已镀好底层的镀件(包括酸性光亮铜、光亮镍、镍铁、铜锡合金或锌铜合金等等)→水洗→弱酸活化→水洗→代铬电镀→水洗→钝化→水洗→干燥→检验→成品。

典型的工艺配方和操作条件:代铬开缸剂 320 毫升/升代铬补给1号 90 毫升/升代铬稳定剂 50 毫升/升代铬补给3号 10 毫升/升(需更蓝亮镀层时才加入)pH值(可用磷酸或氢氧化钠调整) 11.5~12.0温度 40~50℃阳极 1Cr18Ni9 Ti少量纯锌板(约占阳极总面积1/5)电流密度挂镀时 0.5~2 A/dm2 滚镀时 60~100 A/桶阴极移动 25~30 次/分滚桶转速 4~6 转/分代铬电镀溶液含有多种金属盐、络合剂、缓冲剂和光亮剂。

代铬添加剂系列中每个品种的pH值都不相同,例如:代铬补给1号pH值12~13,代铬补给2号pH值2~3,代铬开缸剂pH值7~8,代铬稳定剂pH值8~9,所以把多种金属盐、多种络合剂等,不同的pH值溶液混合在一起,极容易引起镀液混浊沉淀。

配制时必须注意加料顺序。

在生产过程中镀液轻微混浊是正常现象,对镀液光亮度影响不大。

但是,当出现严重混浊,镀液变成乳白色状,则镀层易变成灰白色或暗色,即使再添加其它补给剂,也难以镀出兰白光亮的代铬镀层。

必须及时处理。

产生混浊的原因,主要是锡盐水解或生成氢氧化钴沉淀。

当稳定剂含量不足或金属离子浓度过高,或者pH值不当和温度过高都会加快镀液混浊。

另外,加入2号补给剂过多,钴盐浓度升高,络合剂浓度不足,亦会出现氢氧化钴沉淀,同时触发锡盐水解,导致出现粉红色氢氧化钴和白色的偏锡酸沉淀物。

工艺条件控制和常见故障镀液的温度对镀层外观影响较大,在38~45℃镀层呈光亮铬白色,温度低,色泽偏暗,类似不锈钢色;温度高,镀层有雾状或亚白色,同时也加速锡盐水解,产生混浊,故温度不宜超过55℃。

镀锌、镀铬等8种电镀工艺原理与特点

镀锌、镀铬等8种电镀工艺原理与特点我们都知道如今电镀技术在现代应用非常广泛,电镀可以让产品增加硬度、防止磨耗、提高导电性、润滑性、耐热性、和表面美观等。

下面我们就来分享一下:镀锌、镀镉、镀铬、镀镍到底有什么不同以及8种电镀工艺原理与特点汇总。

首先我们来了解下什么是电镀,电镀就是利用电解原理在某些金属表面上镀上一薄层其它金属或合金的过程,是利用电解作用使金属或其它材料制件的表面附着一层金属膜的工艺从而起到防止金属氧化(如锈蚀),提高耐磨性、导电性、反光性、抗腐蚀性(硫酸铜等)及增进美观等作用。

电镀中又分为镀铜、镀金、镀银、镀铬、镀镍和镀锌等具体工艺,在制造业领域尤其对镀锌、镀镉、镀铬、镀镍应用最广。

而这四者之间一定有什么区别的吧?镀锌:锌在干燥空气中比较稳定,不易变色,在水中及潮湿大气中则与氧或二氧化碳作用生成氧化物或碱性碳酸锌薄膜,可以防止锌继续镀氧化,起保护作用。

锌在酸及碱、硫化物中极易遭受腐蚀。

镀锌层一般都要经钝化处理,在铬酸或在铬酸盐液中钝化后,由于形成的钝化膜不易与潮湿空气作用,防腐能力大大加强。

对弹簧零件、薄壁零件(壁厚<0.5m)和要求机械强度较高的钢铁零件,必须进行除氢,铜及铜合金零件可不除氢。

镀锌成本低、加工方便、效果良好锌的标准电位较负,所以锌镀层对很多金属均为阳极性镀层。

应用:在大气条件和其他良好环境中使普遍使用镀锌。

但不宜作摩擦零件。

镀镉:与海洋性的大气或海水接触的零件及在70℃以上的热水中,镉镀层比较稳定,耐蚀性强,润滑性好,在稀盐酸中溶解很慢,但在硝酸里却极易溶解,不溶于碱,它的氧化物也不溶于水。

镉镀层比锌镀层质软,镀层的氢脆性小,附着力强,而且在一定电解条件下,所得到的镉镀层比锌镀层美观。

但镉在熔化时所产生的气体有毒,可溶性镉盐也有毒。

在一般条件下,镉对钢铁为阴极性镀层,在海洋性和高温大气中为阳极性镀层。

应用:它主要用来保护零件免受海水或类似的盐溶液以及饱和海水蒸气的大气腐蚀作用,航空、航海及电子工业零件、弹簧、螺纹零件很多都用镀镉。

镀铬

镀铬镀铬是目前产品造型设计中应用最广泛的镀层品种。

铬是微带蓝色的银白色金属。

不能用做防护性镀层,一般常用铜――锡合金、铜或镍层做底层、以防止基体金属遭受腐蚀。

镀铬层主要有五种类型。

1、防护――装饰镀铬在铜、镍或合金镀层表面上镀一层铬,可获得结晶细密、美观光亮、有像镜面一样的银蓝色光泽(有的称为罩蓝),如汽车、火车、机床以及日常用具外部零件的装饰层。

由于装饰镀铬层明光耀眼,因此,在产品造型中应避免用于大面积的外观装饰表面,以免由于强烈的反光刺激操作者和使用者的眼睛,而引起疲劳。

2、镀黑铬黑色给人一种肃穆、庄严、坚毅的感觉,在机器、仪表、建筑装饰材料、五金用具涂装零件中少不了黑色的组合匹配。

表面装饰工艺获得黑色的方法很多,如涂黑漆、镀锌浸黑、铁及铜墙铁壁件的黑色氧化,铝及镁的化学和电化学氧化及染黑色、镀镍及黑铬等。

从色泽均匀、耐磨、装饰――防护性等方面看,以黑铬的镀层为最佳,主要用于航空、仪表、相机等光学系统中,以及其他产品上用于装饰、作标志等场合。

3、乳白铬乳白铬的特点是无光泽、硬度低、无裂纹网、随镀层厚度的增加,气孔减少、抗蚀性好,在乳白铬镀层作刻度容易,且使用者不感到眼睛疲劳。

乳白铬广泛用于工量具、机械设备中的分度盘、刻度盘、医疗器械等。

4、镀硬铬这种镀层的特点是通过厚的镀层来突出铬层本身的特殊性能。

包括耐热、耐磨损、忍腐蚀,以及低的磨擦系数等。

硬铬一般是直接镀在钢铁件表面,它的用途比较广泛。

例如,高吨位水压机的大型柱塞等大型设备的部件用硬铬。

它的用途比较广泛,许多由于腐蚀、磨损即将报废的部件、设备,如机床主轴、曲轴轴颈等,经过镀硬铬修复后可大大延长使用期限。

5、多孔性镀铬多孔性镀铬是耐磨镀铬的一种特殊形式,所不同的是镀层表面具有网状沟纹或点状孔隙,便于贮存润滑油,从而减小镀铬工件与其滑动配合工件间的摩擦,提高工件的耐磨性。

主要用于内燃机的汽缸内腔,活塞环、滑动轴承、机床主轴等。

镀银银是一种白色光亮、可锻、可塑及具有极强反光能力的贵金属。

代铬电镀工艺

代铬电镀工艺,镀层色泽和耐蚀性可与铬媲美,能源消耗比镀铬低,镀液的深镀能力远胜于镀铬,用于小零件的常规滚镀生产。

经济效益显著。

代铬电镀添加剂分为开缸剂、补给1号、补给2号、补给3号和稳定剂。

一、配方和操作条件:(密度1.25)代铬开缸剂320亳升/升代铬补给1号90 毫升/升代铬稳定剂60 毫升/升代铬补给3号10 亳升/升(需更蓝亮镀层时才加入)pH值(可用磷酸或氢氧化钠调整)10~11温度35~45℃阳极1铬18镍9钛不锈钢电流密度挂镀时0.5~2 A/dm2滚镀时60~100 A/桶阴极移动25~30 次/分滚桶转速4~6 转/分二、电镀液的配制:1.先将规定体积的30%水加入镀槽中。

2.加入所需量的稳定剂,搅拌均匀。

3.加入代铬补给1号,搅拌均匀后,边搅拌边慢慢加入代铬开缸剂(如需要最后加入代铬补给3号)。

4.检查上述溶液pH值,控制pH值在10左右。

5.加水至规定体积,加温至45℃左右,即可试镀。

三、代铬电镀补给液的补充:正常生产后(一般是配槽后次日),按千安时消耗量补充代铬1号、代铬2号、代铬稳定剂;如需更蓝亮镀层同时补加代铬3号。

一般不再补加代铬开缸剂。

代铬补给剂1号 2.5~4.0升/千安时代铬补给剂2号 2.5~4.0升/千安时代铬稳定剂 1.0~1.2升/千安时代铬补给3号0.8~1.0升/千安时(镀更蓝亮镀层时才补充)四、实例:配制100升代铬电镀液1.将30升水倒入镀槽中。

2.加入5升的代铬稳定剂,搅拌均匀。

3.加入9升代铬补给1号,搅拌均匀后,在不断搅拌慢慢下加入32升的代铬开缸剂。

4.需要镀层色泽更蓝亮可加入代铬补给3号1升。

5.用磷酸(约200毫升,以水1升稀释),将上述溶液pH值调至12。

6.加水至100升,加温至45℃左右,即可试镀。

五、工艺流程(例):已镀好底层的镀件(包括酸性光亮铜、光亮镍、镍铁、铜锡合金或锌铜合金等)→水洗→弱酸活化→水洗→代铬电镀→水洗→钝化→水洗→干燥→检验→成品。

工程镀铬的替代品

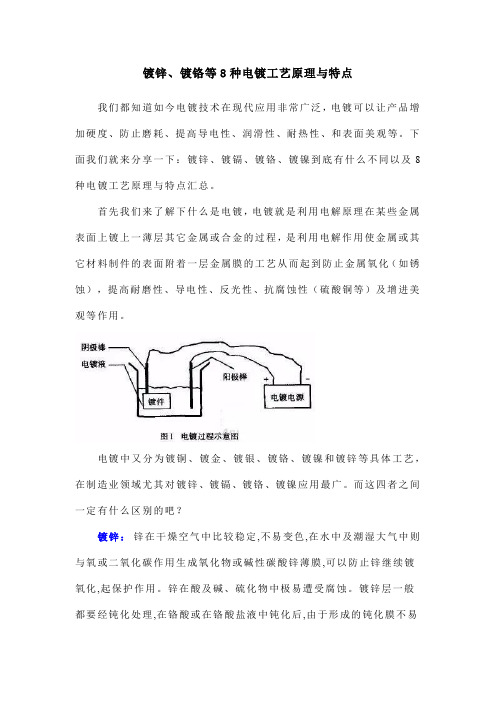

工程镀铬的替代品∙三价铬∙等离子喷涂∙高速氧燃料(HVOF)∙双丝电弧喷涂∙电火花沉积∙化学镀镍∙化学镀镍硼∙化学镀镍复合镀∙电沉积纳米晶钴磷镀层∙镍钴合金镀层∙电沉积镍钴铁镀层∙电镀锡合金∙爆炸焊接∙激光熔覆∙物理气相沉积(PVD)∙超微晶钴合金许多镀铬的替代品。

铬代用品主要通过热喷涂,特别是高速氧-燃料(HVOF),往往由于其高强度和耐磨损性,相对低的成本,和快速的周转时间的青睐。

然而,现在其他有趣的新技术,建立自己的市场也是如此。

这些包括化学镀镍复合镀,可以沉积高度均匀的金刚石复合涂层,并且不局限于视线线的几何形状。

其他的新兴技术包括爆炸粘接,它可以被用来制造不锈钢涂层,并专门针对内径纳米钴-磷合金的电沉积。

等离子气相沉积(PVD)以更低的成本,在许多情况下,比镀铬装饰,可以使腰身纤瘦,高品质的涂料。

在同一时间,许多人预测的突然转换镀铬处理,这些新技术中的一个或多个。

这并没有发生。

事实上,在某些情况下,如飞机起落架,采用HVOF铬的替代已经接近停滞。

最有可能的镀铬替代电沉积镍钴铁镀层。

争议的关键点是的概念持有的一些航空公司,如飞机制造商波音公司和空中客车公司制造的起落架采用热喷涂,涂层会拖垮自己的飞机,从而减轻航空公司需要投资热喷店进行维修。

当然,这个观点是不常见的热喷涂专家,但尚未解决的问题。

在其他重要市场,包括液压和一般工业,采用镀铬的替代品仍在继续。

•trivalent chromium•plasma spraying•high velocity oxy-fuel (HVOF)•twin wire arc spraying•EDM deposition•electroless nickel plating•chemical plating nickel boron•chemical plating nickel composite plating•electrodeposited nanocrystalline cobalt-phosphorus coating•nickel-cobalt alloy plating•electrodeposited nickel-cobalt-iron coating•electroplating tin alloy•Explosive Welding•laser cladding•physical vapor deposition (PVD)The • ultracrystalline cobalt alloyMany chromium plating alternatives. Chromium substitutes mainly by thermal spraying, in particular high-speed oxygen - fuel (HVOF), and often due to their high strength and wear resistance, a relatively low cost, and a quick turnaround time of all ages. However, other interesting new technology, to build their own market. These include chemical plated nickel composite plating, highly uniform composite diamond coatings may be deposited, and is not limited to the geometric shape of the line of sight. Other emerging technologies include explosive bonding, it can be used to make stainless steel coating, and specifically for the inner diameter of the nano-cobalt - phosphorus alloy electrodeposition. Plasma vapor deposition (PVD) at a lower cost, in many cases, more than chrome trim, can make the waist slim, high-quality coatings. At the same time, many predicted the sudden conversion chrome handle, one or more of these new technologies. This did not happen. In fact, in some cases, such as aircraft landing gear, HVOF chromium alternative has been close to stagnant. Most likely chrome instead of electrodeposited nickel-cobalt-iron plating. The key point of dispute is the concept held by some airlines, aircraft manufacturers Boeing and Airbus manufacturing landing gear using thermal spray coating will wear down their own aircraft, thereby reducing the airlines need to invest in thermal spray shops for maintenance. Of course, this view is not common thermal spray experts, but have not yet solved the problem. In other important markets, including hydraulic and general industrial chromealternatives continues.。

替代硬铬工艺的方法及合金电镀发展趋势

8

4.离子束注入技术

金属离子注入是通过高能金属离子的轰击来改变金 属表面性能的工艺。因为该工艺不生成涂层,零件尺寸和 整体性能保持不变,注入后的表面不存在附着力、残余应 力和不良的显微组织等问题,离子注入的表面耐磨性和耐 蚀性均优于镀铬表面,所以是一种处理温度比较低的工艺 ,可处理塑料、铝和低合金钢等材料。 金属离子注入技术几乎能处理任何材料,如各种金 属、硬质合金、陶瓷、玻璃,大多数塑料、复合材料,一 些有机材料等。前处理过程只需要清洗而不需要其它处理 过程如酸洗、抛光、磨削、喷砂或热处理等。由于注入后 表面尺寸不变化,所以通 Nhomakorabea也不用夹具。

四、结束语

以上几种新工艺可在不同领域替代镀硬铬传统工艺,与现 行镀硬铬技术相比,有许多优点,但也有一定的局限性。因此 在进行镀硬铬工艺替代方案中应根据具体的要求,从技术、经 济以及环保的角度来综合选择合适的替代新工艺,达到减少或 无六价铬产生的目的。

关于1、3课题理解

课题一

合金电镀目前的技术应用进展及工艺优点

电镀合金由于其具有较高的硬度、致密性、耐蚀性、耐(磨)摩性 、润性、耐高温性、钎焊性、磁性以及装饰性,具体可分为: 1.电镀防护性合金

近几年来防护性合金有了较快的发展,主要是锌基合金。目前,在 生产上大量应用的有锌-镍、锌-铁、锌-钴、锌-锡及镉-钛等。它们对钢铁 基体来说属于阳极镀层,具有电化学保护作用,特别适用于要求高耐蚀和 低氢脆的产品。

金属离子注入技术相对于镀硬铬工艺有5个优点: ①尺寸不变化,能保证被处理零件有严格的公差; ②注入温度通常在150℃以下,一般不需要后处理; ③不产生有害的废物,不需要处理废液和废气等; ④大多数金属离子注入后可用X射线荧光光谱仪作质量控制 ; ⑤具有灵活性和适应性,可提供多种不同材质的涂层。 与镀硬铬工艺相比,在某些应用领域,金属离子注入技术 可提高材料的耐磨性,提高硬度,减少摩擦,提高耐氧化、腐蚀 性,提高光学性能,增加疲劳寿命,降低氢脆性等。 但是,金属离子注入技术必须在真空(真空度达到 1.33×10^(-3)Pa)下进行处理,而且它是直射的,最大入射角 为45° ,所以复杂的零件必须在离子束中作特殊处理,对深径比 大于1 的孔,内壁不能处理,显然离子注入不能用于厚涂层,如 零件的修复等。

代硬铬镀层

代硬铬电镀层摘要:六价铬会严重破坏环境并危害人类的健康,所以开发无六价铬的代铬镀层电镀工艺具有重要的现实意义。

本文主要介绍了几种代铬镀层的研究进展,包括合金代装饰铬镀层、电镀及化学镀合金代硬铬镀层以及复合镀代铬镀层等,本文综述了近年来代替镀硬铬电镀层的研究进展。

关键词:电镀;代铬镀层;合金镀层;复合镀层六价铬镀层具有光亮、坚硬、抗变色、耐热、耐磨等特点,在大气的条件下,能长久地保持原来的光泽;在酸、碱中都具有很高的化学稳定性,是一种理想的镀层,在装饰性和功能性方面都得到了满意的效果[1]。

六价铬电镀的缺点也是很明显的[2]:镀铬的阴极电流效率极低,仅有8%~16%,大量氢气的析出形成酸雾,对环境和工人的健康造成损害;六价铬不能自然降解,它在生物和人体内蓄积,造成长期的危害。

在所有的电镀工艺中,六价铬电镀的分散能力和覆盖能力最差,对于形状比较复杂的零件必须采用象形阳极,才能保证镀层的均匀性。

随着人们环保意识的增强,六价铬电镀工艺的改革势在必行。

为了取代重污染的六价铬电镀,人们进行了许多研究,主要是代铬镀层和三价铬电镀。

镀硬铬也称耐磨铬,镀铬层具有高硬度和低摩擦因数的特点,机械零部件镀硬铬后可以提高其抗磨损能力,延长使用寿命[3]。

但电镀硬铬工艺会导致严重的环境污染,如:镀铬工艺使用的铬酸溶液,会产生含铬酸雾和废水,而且还有其他一些缺点:硬度随温度的升高降低;镀层中存在微裂纹;电镀沉积速度慢等。

合金镀层与组成他的单金属镀层相比,合金镀层有可能更平整、光亮、结晶细致。

合金镀层中组分及比例选择合适,则该合金镀层就有可能比组成他们的单金属镀层更耐磨和抗腐蚀。

非晶态材料是近20年来快速发展的一种新材料,因其薄膜镀层具有优良的高耐蚀性、高机械强度等特点,受到人们的广泛关注。

复合镀层是一种金属基的复合材料,由于固体微粒的嵌入,使原有的薄膜性能发生显著变化,从而扩展了它在不同领域的应用[4]。

开发优良的合金镀层、非晶镀层和复合镀层可以替代硬铬镀层。

镀铬的类型及用途

镀铬的类型及用途镀铬工艺种类众多,按其用途可作如下分类。

①防护-装饰性镀铬防护-装饰性镀铬俗称装饰铬,镀层较薄,光亮美丽,通常作为多层电镀的最外层,为达到防护目的,在锌基或钢铁基体上必须先镀足够厚的中间层,然后在光亮的中间层上镀以0.25~0.5μm的薄层铬。

常用的工艺有Cu/Ni/Cr、Ni/Cu/Ni/Cr、Cu—Sn/Cr等。

经过抛光的制品表面镀装饰铬后,可以获得银蓝色的镜面光泽。

在大气中经久不变色。

这类镀层广泛用于汽车、自行车、缝纫机、钟表、仪器仪表、日用五金等零部件的防护与装饰。

经过抛光的装饰铬层对光有很高的反射能力,可用作反光镜。

在多层镍上镀微孔或微裂纹铬,是降低镀层总厚度,获得高耐蚀性防护一装饰体系的重要途径,也是现代电镀工艺的发展方向。

②镀硬铬(耐磨铬)镀层具有极高的硬度和耐磨性,可延长工件使用寿命,如切削及拉拔工具,各种材料的压制模及铸模、轴承、轴、量规、齿轮等,还可用来修复被磨损零件的尺寸公差。

镀硬铬的厚度一般为5~50μm,也可根据需要而定,有的高达200~800μm。

钢铁零件镀硬铬不需要中间镀层,如对耐蚀性有特殊要求,也可采用不同的中间镀层。

③镀乳白铬镀铬层呈乳白色,光泽度低、韧性好、孔隙低、色泽柔和,硬度比硬铬和装饰铬低,但耐蚀性高,所以常用于量具和仪器面板。

为提高其硬度,在乳白色镀层表面可再镀覆一层硬铬,即所谓双层铬镀层,兼有乳白镀铬层和硬铬镀层的特点,多用于镀覆既要求耐磨又要求耐腐蚀的零件。

④镀松孔铬(多孔铬)是利用铬层具有细致裂纹的特点,在镀硬铬后再进行机械、化学或电化学松孔处理,使裂纹网进一步加深、加宽。

使铬层表面遍布着较宽的沟纹,不仅具有耐磨铬的特点,而且能有效地储存润滑介质,防止无润滑运转,提高工件表面抗摩擦和磨损能力。

常用于受重压的滑动摩擦件表面的镀覆,如内燃机汽缸筒内腔、活塞环等。

⑤镀黑铬黑铬镀层色黑具有均匀的光泽,装饰性好,具有良好消光性;硬度较高(130~350HV),在相同厚度下耐磨性比光亮镍高2~3倍;其抗蚀性与普通镀铬相同,主要取决于中间层的厚度。

三价铬。六价铬,镍钴铁代铬镀层比较

低(HV600-900)

高900

HV1000左右

镀液的稳定性

差

好

好

镀层的色泽

不锈钢的黄白色

蓝白色

接近铬色

镀液配制成本

30元/升

12元/升

75元/升

运行成本dm2

0.4元

0.30

0.15-0.2

镀层的耐蚀性

良

良

良

废水处理

排放标准:

六价铬0.4毫克/升

总铬1.2毫克/升

简单,只有Cr6+的20%

三价铬、六价铬镀铬及代铬(镍钴铁)工艺特点的比较

镀种

工艺特点

三价铬镀铬

六价铬镀铬

环保代铬工艺(镍钴铁)

铬的含量/(g/L)

15-20

50-300

无

镀液温度/℃

30-55

49-52

40-50

pH值

2.3-4.0

<1

3-5

阴极电流密度

/(A/dm2)

4-16

19-22

0.5-10

电流效率/%

>30

10-16

三价铬六价铬镀铬及代铬镍钴铁工艺特点的比较镀种工艺特点三价铬镀铬六价铬镀铬环保代铬工艺镍钴铁铬的含量gl152050300无镀液温度305549524050ph值2340135阴极电流密度adm241619220510电流效率30101696分散能力较好差好覆盖能力较好差好搅拌空气搅拌无空气搅拌铬雾溢出无有无电流中断的影响无无色继续再镀需特别处理无影响杂质敏感性敏感nifecu不敏感不敏感槽液稳定沉积速度?mmin01030102155adm2最高镀层厚度?m3可镀厚铬层100无脆性镀层硬度低hv600900高900hv1000左右镀液的稳定性差好好镀层的色泽不锈钢的黄白色蓝白色接近铬色镀液配制成本30元升12元升75元升运行成本dm204元03001502镀层的耐蚀性良良良废水处理排放标准

镀铬知识简介及镀铬分类、镀铬层厚度、硬度控制方法

镀铬知识简介及镀铬分类、镀铬层厚度、硬度控制方法一镀铬简介镀铬属于发展较晚的工艺,早在1854年就有人从三价格槽液中镀得金属铬,1856年又发明从三价格槽液中镀铬的工艺,但是直到本世纪20年代,镀铬工艺才在国外得到广泛应用。

镀铬工艺传到我国比较晚,有关镀铬知识的介绍和应用的记载大都是在30年代初期。

我国对金属铬元素的介绍和命名直到19世纪60年代才开始进行。

二镀铬的一般特性(一)镀铬特点1.镀铬用含氧酸做主盐,铬和氧亲和力强,电析困难,电流效率低;2.铬为变价金属,又有含氧酸根,故阴极还原过程很复杂;3.镀铬虽然极化值很大,但极化度很小,故镀液的分散能力和覆盖能力很差,往往要采用辅助阳极和保护阴极;4.镀铬需用大电流密度,而电流效率很低,大量析出氢气,导致镀液欧姆电压降大,故镀铬的电压要比较高;5.镀铬不能用铬阳极,通常采用纯铅、铅锡合金、铅锑合金等不溶性阳极。

(二)镀铬过程的特异现象镀铬与其它金属电沉积相比,有如下特异现象:(1)随主盐铬酐浓度升高而电流效率下降;(2)随电流密度升高而电流效率提高;(3)随镀液温度提高而电流效率降低;(4)随镀液搅拌加强而电流效率降低,甚至不能镀铬。

上述特异现象均与镀铬阴极还原的特殊性有关。

三镀铬层的种类和标记(一)防护—装饰性镀铬防护—装饰性镀铬,俗称装饰铬。

它具有防腐蚀和外观装饰的双重作用。

为达此目的在锌基或钢铁基体上必须先镀足够厚度的中间层,然后在光亮的中间镀层上镀以~μm的薄层铬。

例如钢基上镀铜、镍层再镀铬、低锡青铜上镀铬、多层镍上镀铬、镍铁合金镀层上镀铬等等。

在现代电镀中,在多层镍上镀取微孔或微裂纹铬是降低镀层总厚度,又可获得高耐蚀性的防护—装饰体系,是电镀工艺发展的方向。

在黄铜上喷砂处理或在缎面镍上镀铬,可获得无光的缎面铬,是用作消光的防护—装饰镀铬。

装饰性镀铬是镀铬工艺中应用最多的。

装饰镀铬的特点是:(1)要求镀层光亮;(2)镀液的覆盖能力要好,零件的主要表面上应覆盖上铬;(3)镀层厚度薄,通常在~μm之间,国内多用μm。

镀铬知识简介及镀铬分类、镀铬层厚度、硬度控制方法

镀铬知识简介及镀铬分类、镀铬层厚度、硬度控制方法-CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIAN镀铬知识简介及镀铬分类、镀铬层厚度、硬度控制方法一镀铬简介镀铬属于发展较晚的工艺,早在1854年就有人从三价格槽液中镀得金属铬,1856年又发明从三价格槽液中镀铬的工艺,但是直到本世纪20年代,镀铬工艺才在国外得到广泛应用。

镀铬工艺传到我国比较晚,有关镀铬知识的介绍和应用的记载大都是在30年代初期。

我国对金属铬元素的介绍和命名直到19世纪60年代才开始进行。

二镀铬的一般特性(一)镀铬特点1.镀铬用含氧酸做主盐,铬和氧亲和力强,电析困难,电流效率低;2.铬为变价金属,又有含氧酸根,故阴极还原过程很复杂;3.镀铬虽然极化值很大,但极化度很小,故镀液的分散能力和覆盖能力很差,往往要采用辅助阳极和保护阴极;4.镀铬需用大电流密度,而电流效率很低,大量析出氢气,导致镀液欧姆电压降大,故镀铬的电压要比较高;5.镀铬不能用铬阳极,通常采用纯铅、铅锡合金、铅锑合金等不溶性阳极。

(二)镀铬过程的特异现象镀铬与其它金属电沉积相比,有如下特异现象:(1)随主盐铬酐浓度升高而电流效率下降;(2)随电流密度升高而电流效率提高;(3)随镀液温度提高而电流效率降低;(4)随镀液搅拌加强而电流效率降低,甚至不能镀铬。

上述特异现象均与镀铬阴极还原的特殊性有关。

三镀铬层的种类和标记(一)防护—装饰性镀铬防护—装饰性镀铬,俗称装饰铬。

它具有防腐蚀和外观装饰的双重作用。

为达此目的在锌基或钢铁基体上必须先镀足够厚度的中间层,然后在光亮的中间镀层上镀以~μm的薄层铬。

例如钢基上镀铜、镍层再镀铬、低锡青铜上镀铬、多层镍上镀铬、镍铁合金镀层上镀铬等等。

在现代电镀中,在多层镍上镀取微孔或微裂纹铬是降低镀层总厚度,又可获得高耐蚀性的防护—装饰体系,是电镀工艺发展的方向。

在黄铜上喷砂处理或在缎面镍上镀铬,可获得无光的缎面铬,是用作消光的防护—装饰镀铬。

三价铬电镀六价铬电镀镍钴铁电镀的对比

三价铬电镀六价铬电镀镍钴铁电镀的对比一、与六价铬镀铬工艺相比,三价铬镀液污染比较少,其毒性仅为六价铬的1%,电镀时不产生有害的铬酸雾,且镀液浓度低,污水处理简单,只要将废水ph调到8以上,即沉淀出cr(oh)3;二、从理论上讲,在相同电流密度下,三价铬电沉积速度可达到六价铬的2倍,且其镀液分散能力、覆盖能力比铬酸镀液好,光亮电流密度范围比较宽,适合于形状较为复杂的零件镀铬;三、三价铬的电流效率比六价铬镀铬要高,可达到25%;四、三价铬工艺可在锌、锌压铸件或钛上直接镀铬,也可进行滚镀铬;五、三价铬镀液可在常温工作,节约能源;六、三价铬镀层为不能已连续微裂纹铬,耐蚀性低于铬酸镀铬,硬度不高于铬酸镀铬层;七、电流密度范围阔,为015~100a/dm2;八、不受电流中断的影响。

但是,三价铬镀铬工艺存在下述问题:(1)目前已在生产中赢得应用领域的三价铬镀铬层厚度无法少于3μm,就可以用作装饰镀铬,无法用作软铬或其它功能镀层;(2)镀层发乌光,没有铬酸镀层的微蓝色;(3)由于铬就是多价态,在生产过程中镀液中的cr(ⅲ)难被水解成cr(ⅵ),毒害镀液,三价铬镀液稳定性尚需提升;(4)三价铬镀液对杂质比较敏感,管理维护比较严格;(5)生产成本比较高;(6)阳极材料的挑选就是确保镀液平衡的关键,必须采用特种钛阳极。

六价铬不是环保铬,有毒;欧盟rohs(restrictionofuseofhazardoussubstances)法令规定关于限制在电子电器中使用某些有害物质,主要热萦校航u、禁汞、禁k、禁六rt、禁溴耐燃剂。

六价铬是不环保的,但它在电镀中的作用比三价铬要好的多,增加附着力,在钝化中起重要的作用。

镍钴铁镀层(代软铬,装饰铬)电沉积镍钴铁系列合金或纳米晶合金镀是一种电沉积代替电镀硬铬的技术,以硫酸亚铁、硫酸镍、硫酸钴、硬化剂为主要原料,电沉积出来镍钴铁系列非晶合金或纳米合金镀层。

本技术主要就是通过采用镍钴铁合金非晶态镀层替代铬镀层,消解了六价铬污染问题。

镀铬知识简介及镀铬分类、镀铬层厚度、硬度控制方法

镀铬知识简介及镀铬分类、镀铬层厚度、硬度控制方法一镀铬简介镀铬属于发展较晚的工艺,早在1854年就有人从三价格槽液中镀得金属铬,1856年又发明从三价格槽液中镀铬的工艺,但是直到本世纪20年代,镀铬工艺才在国外得到广泛应用。

镀铬工艺传到我国比较晚,有关镀铬知识的介绍和应用的记载大都是在30年代初期。

我国对金属铬元素的介绍和命名直到19世纪60年代才开始进行。

二镀铬的一般特性(一)镀铬特点1.镀铬用含氧酸做主盐,铬和氧亲和力强,电析困难,电流效率低;2.铬为变价金属,又有含氧酸根,故阴极还原过程很复杂;3.镀铬虽然极化值很大,但极化度很小,故镀液的分散能力和覆盖能力很差,往往要采用辅助阳极和保护阴极;4.镀铬需用大电流密度,而电流效率很低,大量析出氢气,导致镀液欧姆电压降大,故镀铬的电压要比较高;5.镀铬不能用铬阳极,通常采用纯铅、铅锡合金、铅锑合金等不溶性阳极。

(二)镀铬过程的特异现象镀铬与其它金属电沉积相比,有如下特异现象:(1)随主盐铬酐浓度升高而电流效率下降;(2)随电流密度升高而电流效率提高;(3)随镀液温度提高而电流效率降低;(4)随镀液搅拌加强而电流效率降低,甚至不能镀铬。

上述特异现象均与镀铬阴极还原的特殊性有关。

三镀铬层的种类和标记(一)防护—装饰性镀铬防护—装饰性镀铬,俗称装饰铬。

它具有防腐蚀和外观装饰的双重作用。

为达此目的在锌基或钢铁基体上必须先镀足够厚度的中间层,然后在光亮的中间镀层上镀以0.25~0.5μm 的薄层铬。

例如钢基上镀铜、镍层再镀铬、低锡青铜上镀铬、多层镍上镀铬、镍铁合金镀层上镀铬等等。

在现代电镀中,在多层镍上镀取微孔或微裂纹铬是降低镀层总厚度,又可获得高耐蚀性的防护—装饰体系,是电镀工艺发展的方向。

在黄铜上喷砂处理或在缎面镍上镀铬,可获得无光的缎面铬,是用作消光的防护—装饰镀铬。

装饰性镀铬是镀铬工艺中应用最多的。

装饰镀铬的特点是:(1)要求镀层光亮;(2)镀液的覆盖能力要好,零件的主要表面上应覆盖上铬;(3)镀层厚度薄,通常在0.25~0.5μm之间,国内多用0.3μm。

镀铬替代方法

镀铬替代方法镀铬是一种常见的表面处理方法,它可以提升材料的硬度、耐腐蚀性和装饰性。

然而,传统的镀铬方法却存在着一些问题,比如对环境的污染和对人体健康的危害。

因此,寻找一种替代方法来实现镀铬的效果,成为了一个迫切的需求。

近年来,一种名为物理气相沉积(Physical Vapor Deposition,简称PVD)的技术崭露头角,成为了镀铬的替代方法。

PVD是一种在真空条件下将固态材料转化为蒸汽并沉积在材料表面的技术。

与传统的镀铬方法相比,PVD具有以下几个优势。

PVD技术是一种无污染的表面处理方法。

在传统的镀铬方法中,常常需要使用含有有毒物质的电解液,这不仅对环境造成了严重污染,而且对操作人员的健康也构成了威胁。

而PVD技术完全不涉及电解液的使用,可以避免这些问题的发生。

PVD技术可以实现更好的镀层均匀性。

在传统的镀铬方法中,由于电流的分布不均匀,容易导致镀层厚度的不均匀性,从而影响镀层的质量。

而PVD技术通过控制沉积速率和温度等参数,可以实现更加均匀的镀层,提高了镀层的质量和稳定性。

PVD技术还可以实现更高的镀层硬度。

在传统的镀铬方法中,镀层的硬度往往较低,容易受到外界的划伤和磨损。

而PVD技术通过沉积高纯度的金属蒸汽,可以得到更高硬度的镀层,提高了材料的耐磨性和耐腐蚀性。

除了PVD技术,还有一种名为化学气相沉积(Chemical Vapor Deposition,简称CVD)的技术也可以用于替代镀铬。

CVD技术是一种在高温条件下使气体化学反应生成薄膜的技术。

与PVD技术相比,CVD技术具有以下几个优势。

CVD技术可以实现更高的镀层附着力。

在传统的镀铬方法中,镀层与基材之间的附着力较弱,容易发生剥落现象。

而CVD技术通过在基材表面生成一层均匀的化学反应产物,可以实现更好的附着力,提高了镀层的稳定性。

CVD技术可以实现更高的镀层均匀性。

在传统的镀铬方法中,镀层的均匀性往往受到基材形状的限制,难以达到理想的效果。

替代硬铬工艺的方法及合金电镀发展趋势

替代硬铬工艺的方法及合金电镀发展趋势硬铬工艺是一种常用的电镀方法,用于增加金属件的硬度、耐磨性和

抗腐蚀性。

然而,由于硬铬工艺涉及对环境和人体健康有害的六价铬的使用,以及对工人的安全和健康的威胁,越来越多的国家和地区开始寻找替

代硬铬工艺的方法。

本文将探讨替代硬铬工艺的方法以及合金电镀的发展

趋势。

1.镍-磷合金电镀:镍-磷合金电镀是一种常用的替代硬铬的方法。

镍

-磷合金具有类似硬铬的硬度和耐腐蚀性能,而且在电镀过程中不需要使

用有害的六价铬。

2.镀锌工艺:镀锌是一种常用的金属防腐方法,可以用于替代硬铬工艺。

镀锌的工艺相对简单,成本较低,能够有效地提高金属件的抗腐蚀性能。

3.高分子涂层工艺:高分子涂层是一种常用的替代硬铬工艺的方法。

高分子涂层具有优良的耐磨性和耐腐蚀性能,能够有效地保护金属件表面

免受外界环境的侵蚀。

除了替代硬铬工艺的方法外,合金电镀也是一个发展趋势。

合金电镀是指在电镀过程中,在基体金属表面与电镀液中的一种或多

种金属元素发生合金化反应,从而在金属表面形成合金层的一种电镀方法。

合金电镀可以通过调整电镀液中的合金元素的含量和比例来控制合金层的

性能。

合金电镀具有较硬铬工艺更高的硬度和耐腐蚀性能,能够满足不同

工况下金属件的要求。

随着环境保护意识的增强和对工人安全和健康的关注,替代硬铬工艺

的方法和合金电镀的发展趋势将会得到更多的关注和应用。

未来,可能会

出现更多新型的替代硬铬工艺和合金电镀方法,以满足不同行业对金属件性能的要求,并减少对环境和人体健康的影响。

替换六价铬的各种代铬工艺浅析

替换六价铬的各种代铬工艺浅析镀硬铬特点是高硬度,低摩擦系数,高的耐腐蚀性和高抗摩擦磨损,由于这些原因,他们已经发现了许多工业应用。

Cr(VI)的化合物有明显的致癌作用,以及强腐蚀性和氧化性能,可以出现溃疡和解散的粘膜[5]。

Cr(VI)的化合物也应该人的有机体的基因变异造成的。

这些原因如上所述在一起构成的答案的问题,为什么现在我们可以观察到的趋势,限制或排除Cr(VI)的化合物的应用不同的技术分支越来越严格的法律。

这也是为什么有进行的答案广泛的研究,替代涂层的应用具有很好的摩擦磨损和耐腐蚀性属性。

科学家考虑的技术铬作为替换使用的Ni-W,Ni-P的,钴P,CO-W,镍钴铁合金镀层和涂层的超音速火焰喷涂技术。

镀铬油缸杆易腐蚀∙三价铬镀层薄,硬度低∙等离子喷涂内腔不能操作,设备占地面积大。

∙高速氧燃料(HVOF)内腔不能操作,设备占地面积大。

∙∙双丝电弧喷涂内腔不能操作,设备占地面积大。

∙∙电火花沉积内腔不能操作,设备占地面积大。

∙∙化学镀镍硼工艺不稳定,镀层脆∙化学镀镍复合镀工艺不稳定,镀层脆,镀液昂贵∙∙电沉积纳米晶钴磷镀层工艺稳定,但成本高∙镍钴合金镀层硬度低∙电沉积镍钴铁镀层拥有镀铬硬度,镀层成本低,操作性好∙电镀锡合金装饰铬1∙爆炸焊接冶金结合,内孔不适合∙激光熔覆内腔不能操作,设备占地面积大。

∙∙物理气相沉积(PVD)内腔不能操作,设备占地面积大。

∙1)电镀镍钴铁合金代替铬镀层成本比较低2)工艺相对比较成熟,技术先进。

连铸结晶器铜管内孔电镀镍钴铁已连续生产36月,工艺稳定。

3)可以使用之前设备不需要更换4)有环保效果,产生废水少,且可回用,电流密度小,比镀铬节电90%5)可以解决铁杂质品质缺陷,变废为宝。

6)可以满足耐腐蚀要求,盐雾试验可达1000小时7)生产周期减少300%,不需要预热一个新的纳米镍钴铁镀层已经研制成功应用电镀工艺。

由此产生的纳米钴镀层似乎是一个非常有前途的替代硬铬,其特点是等于或优于硬铬。

6镀铬的技术介绍(合集五篇)

6镀铬的技术介绍(合集五篇)第一篇:6 镀铬的技术介绍镀铬的技术介绍一.镀铬的分类:按使用目的分:镀硬铬和镀装饰铬。

1.镀硬铬不是按镀层厚度分的,是按铬层的硬度多少划分的,一般硬度HV750(相当于>58HRC)以上的铬层叫硬铬。

镀层一般15-80um,最低不小于12um,太厚容易脱落。

硬度大于750HV(一般800-1000HV),镀硬铬一般采用比较多的是常在高温条件下使用的机械,如:活塞杆,需要耐磨的零件等。

电镀指的完全是表面电镀层的硬度,一般在HRC58~62,如果仅仅是摩擦、轻敲击等表面受力的损伤为主电镀起主要作用,如果受积压、重击等损伤为主电镀就起不到太大作用了,需要热处理来提高材料整体的硬度了。

2.镀装饰铬顾名思义,主要目的就是为了表面光亮、外形美观、防锈等等;二.镀铬的工艺工艺流程:检验—除油—水洗—反极—镀铬—水洗—检验。

基于电化学处理的特性,电镀液浓度越稀,电镀速度越慢,铬就比较容易以理想的位置在表面沉积下来,形成的镀层就越致密,硬度越大;反之硬度就越低.温度,电流密度及镀液组成也会有影响;在镀硬铬的过程中,电流密度和温度是直接影响镀层硬度的主要因素,必须严格控制。

但二者的关系又是紧密相连的,当其中之一改变时,另一个也要随之改变。

如果在低的温度与高的电流密度下,沉积出的镀层灰暗。

虽然硬度较高,但镀层脆性很大,结晶粗。

这种镀层使用价值低。

如果在高的温度与低的电流密度下,可沉积出乳白色镀层。

特点是结晶细致,无网状裂纹,但硬度低。

因此,对于标准镀铬溶液,温度在55℃,电流密度60A/dm2时硬度最高。

但在实际生产中,一般使用温度为55~60℃,电流密度35~50A/dm2的工艺,特点是硬度高(700~900HV),镀层光亮,结晶细致。

1.铬酐浓度和硬度的关系在其它工艺条件相同的时候,铬酐浓度低时硬度高。

但浓度低,镀液变化快,不稳定。

2.硫酸含量和硬度的关系在正常的镀铬工艺规范中。

镀铬工艺介绍

镀铬工艺介绍1、镀铬工艺装饰性镀铬是镀铬的主体,其次是硬铬、微孔铬和黑铬。

1.1、防护-装饰性镀铬防护-装饰性镀铬不仅要求镀层在大气中具有很好的耐蚀性,而且要有美丽的外观。

对于防护-装饰性镀铬,钢铁、锌合金和铝合金基体镀铬必须采用多层体系。

ⅰ、钢铁基体铜/镍/铬系工艺流程:除油—水洗—侵蚀—水洗—闪镀氰铜或伞镀镍—水洗—酸铜—水洗—亮镍—水洗—镀铬—水洗干燥多层镍/铬体系工艺流程:除油—水洗—侵蚀—水洗—镀半光亮镍—水洗—光亮镍—水洗—镀铬—水洗—干燥ⅱ、锌合金基体弱碱化学除油—水洗—浸稀氢氟酸—水洗—点解除油—水洗—伞镀氰铜—水洗—光亮镀铜—光亮镍—水洗—镀铬—水洗—干燥ⅲ、铝及铝合金基体弱碱除油—水洗—点解除油—水洗—次浸锌—溶解浸锌层—水洗—二次浸锌—水洗—伞镀氰铜—水洗—光亮镀铜—水洗—光亮镀镍—水洗—镀铬—水洗—干燥1.2、镀硬铬硬铬又称耐磨铬,硬铬镀层不仅要有一定的光泽,而且要求底层的硬度高、耐磨性好并与基体结合牢固。

钢铁零件镀硬铬不需要中间镀层。

镀层厚度应根据使用场合不同而异,在机械载荷较轻和一般性防护时,厚度为10-20um,在滑动载荷且压力不太大时,厚度为20-25um,在机械应力较大和抗强腐蚀作用是,厚度高达150-300um,修复零件尺寸厚度可达800-1000um。

2、镀硬铬工艺起皮现象镀硬铬时为防止起皮现象的产生,要采取以下措施。

2.1、镀前预热只要镀铬工件较大,均需预热处理,因为镀硬铬时间较长,镀层较厚,内应力大且硬度高,而基体金属与铬的热膨胀系数差别较大。

如不预热就施镀,基本金属容易受热膨胀而产生“暴皮”现象,预热时间根据工件大小而定。

2.2、提高镀层结合力在镀硬铬时,常因结合力不好而产生镀层起皮现象,在生产操作中,可采用以下几种措施。

ⅰ、冲击电流对一些形状复杂的零件,除了使用象形阳极,保护阴极和辅助阳极外,还可以在零件入槽时,以比正常电流密度高数倍的电流对零件进行短时间冲击,使阴极极化增大,零件表面迅速沉积一层铬,然后再恢复到正常电流密度施镀。

镀铬替代方法

镀铬替代方法1. 引言镀铬是一种常用的表面处理方法,它可以提供金属表面的防腐、美观和耐磨性能。

然而,由于镀铬过程中使用的六价铬对环境和人体健康造成潜在风险,寻找替代方法已成为迫切的需求。

本文将介绍一些可行的镀铬替代方法,包括物理气相沉积(PVD)、化学气相沉积(CVD)、喷涂技术和电镀替代方法。

2. 物理气相沉积(PVD)物理气相沉积(Physical Vapor Deposition,简称PVD)是一种通过蒸发或溅射金属材料来形成薄膜的技术。

PVD技术可以在金属表面形成一层均匀、致密的薄膜,具有良好的耐磨性和抗腐蚀性能。

常用的PVD方法包括磁控溅射、电子束蒸发和激光熔化。

PVD技术的主要优点是不需要使用有害的六价铬盐,因此对环境友好。

此外,PVD薄膜可以具有不同的颜色和质感,可以实现更多的设计选择。

然而,PVD技术的成本较高,设备复杂,生产效率相对较低。

3. 化学气相沉积(CVD)化学气相沉积(Chemical Vapor Deposition,简称CVD)是一种利用气相反应在材料表面沉积薄膜的技术。

CVD技术可以在金属表面形成均匀、致密的薄膜,具有良好的耐磨性和抗腐蚀性能。

常用的CVD方法包括热CVD、等离子体增强化学气相沉积(PECVD)和金属有机化学气相沉积(MOCVD)。

与PVD相比,CVD技术的优点是可以在复杂形状的工件表面形成薄膜,并且可以实现更高的生产效率。

然而,CVD技术的缺点是需要使用高温和有害的化学物质,对设备要求较高,并且不适用于某些材料。

4. 喷涂技术喷涂技术是一种通过喷射涂料或粉末在基材表面形成涂层的方法。

常用的喷涂技术包括喷涂涂料、热喷涂和冷喷涂。

喷涂技术的优点是成本低、操作简单,并且适用于各种材料和形状复杂的工件。

喷涂涂料通常可以提供良好的耐磨性和抗腐蚀性能。

然而,喷涂技术的涂层质量和附着力可能受到一些限制,需要进行定期维护和修复。

5. 电镀替代方法除了上述的物理和化学沉积技术外,还有一些其他的电镀替代方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

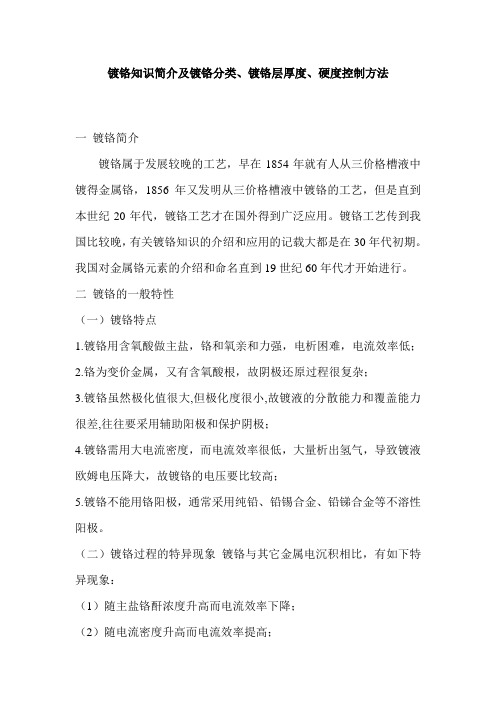

各种代铬涂层处理方法及镀铬的比较

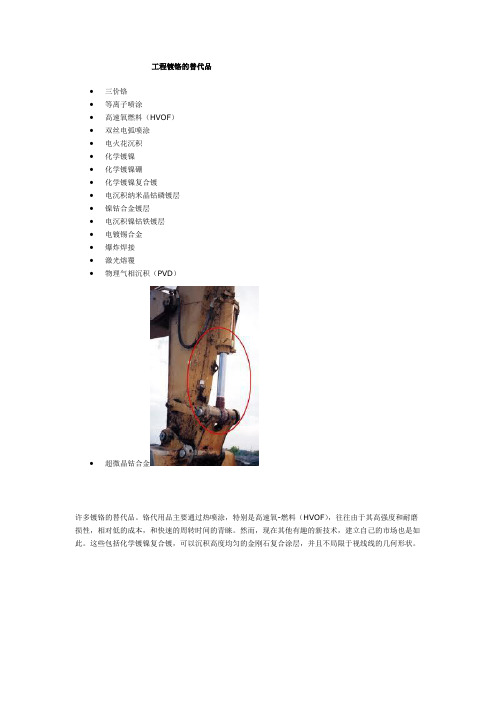

表面处理性能镍钴铁合金镀层硬铬镀层化学镀镍磷热喷涂

A12O3 +TiO2

颜色白色青白色白色白色

硬度(HV)镀态:650-800

热处理:800-1300 800- 1050 镀态:450-550

热处理:800-1050

900-1200HV

摩擦系数0.16-0.17 0.17

耐酸性酸耐硝酸耐硝酸、稀硫酸

不耐盐酸

差耐酸

碱耐碱耐碱耐碱耐碱

盐

耐硫化物、铁基盐雾

24小时达8级保护

耐硫化物、

不耐盐雾

经热处理后耐盐

雾、

耐蚀性下降

耐盐、

耐硫化物

镀厚能力好、<0.5mm 好、<1mm <0.05mm >0.1mm 均度能力好、70-80﹪差、-18~-28﹪优差

深度能力好、50﹪差优差

镀液稳定性好好差――――工艺操作自控简单简单复杂简单

镀液温度℃50-60 50-60 80-90 ――――电流密度1-7A/dm225-40A/dm2――――――――物料利用率高>85﹪低<25﹪低低

能耗低、电流效率>85﹪

槽压=4-8V 高、电流效率<25

﹪

槽压>12V

低(无电镀能耗,

只有加热能耗)

低

镀层结合力好较好好较好光亮度好较好差差镀后加工简单简单较简单复杂前处理较复杂简单复杂简单成本较廉中等较贵昂贵环保特性较好极差较差优。