钢铁工业烧结烟尘电除尘技术的特点及应用_石勇

钢铁烧结烟气除尘装置分析

钢铁烧结烟气除尘装置分析作者:李烨如李红兵牛茂青唐勇来源:《科技资讯》 2012年第25期李烨如李红兵牛茂青唐勇(河南省林州市环境保护局河南林州 456550)摘要:钢铁企业废气中有一半来自烧结工序,烧结烟气粉尘污染已成为制约我国冶金行业持续协调发展的一个重要因素,对烧结烟气粉尘污染控制已经成为中国环境保护和实现钢铁冶金行业的持续发展的必然选择,其控制技术根据工作机理不同,主要有机械式除尘器、湿式除尘器、过滤式除尘器、电除尘器,文中重点介绍了电除尘器。

关键词:钢铁烧结烟气除尘中图分类号:TU2 文献标识码:A 文章编号:1672-3791(2012)09(a)-0144-01钢铁企业是中国废气排放大户,全国40个行业废气排放量在100万m3(标)以上的76个大户中,钢铁企业即有14户,占18.4%,其每年废气排放量高达12000亿m3左右。

钢铁企业废气中有一半来自烧结工序,尤其是近年来,由于钢铁企业的持续高速发展,烧结矿耗量大幅度增加,烧结烟气粉尘污染已成为制约我国冶金行业持续协调发展的一个重要因素,对烧结烟气污染控制已经成为中国环境保护和实现钢铁冶金行业的持续发展的必然选择。

1 烧结烟气粉尘特点1.1 烧结烟气粉尘的产生烧结烟气是烧结混合料点火后,随台车运行,在高温烧结成型过程中所产生的含尘废气。

烧结是将各种粉状含铁原料,混合适宜的燃料和熔剂后放于烧结设备上点火烧结,在燃料产生高热和一系列物理化学变化的作用下,使部分混合料颗粒表面发生软化和熔化,产生一定数量的液相,并湿润其他未熔化的矿石颗粒,冷却后液相将矿粉颗粒粘结成烧结矿。

烧结粉尘主要来源于原料、燃料、熔剂在破碎筛分和配料混合及其在转运过程中产生的灰尘、扬尘和混合料在烧结过程中由机头、机尾及抽风系统产生的烟尘、粉尘以及烧结矿在破碎、筛分整粒过程中及其在转运中产生的粉尘和扬尘等。

因此,有的产尘量多且分散;有的是大面积开放型;有的具有高温、高湿、高浓度;有的比重轻且粒度细。

包钢炼铁厂4号高炉出铁场除尘系统电除尘器的选用

包钢炼铁厂4号高炉出铁场除尘系统电除尘器的选用

刘洪武

【期刊名称】《河北冶金》

【年(卷),期】2001(000)002

【摘要】根据高炉烟尘的性质,对布袋除尘和电除尘两种类型的除尘器进行了比较,最终选定使用电除尘器并提供了电除尘器的各项参数.

【总页数】3页(P45-46,58)

【作者】刘洪武

【作者单位】包头钢铁设计研究总院,通风科,内蒙古,包头市,014010

【正文语种】中文

【中图分类】X511

【相关文献】

1.高炉出铁场两电场电除尘器的选用 [J], 明平洋

2.电除尘器在唐钢2560m3高炉出铁场除尘中的应用 [J], 赵红霞

3.包钢四号高炉出铁场除尘系统的实践 [J], 赵廷立

4.炼铁厂高炉出铁场除尘自动控制系统研究 [J], 林建新

5.首钢炼铁厂二高炉出铁场除尘技术改造 [J], 杨民春;吴双云

因版权原因,仅展示原文概要,查看原文内容请购买。

120吨转炉电除尘防泄爆的研究与应用

120吨转炉电除尘防泄爆的研究与应用大型冶金转炉干法除尘与煤气回收技术目前以其除尘效率高占地面积少,运行成本低,已被我国各大钢厂生产企业普遍采用。

由于转炉干法除尘技术在国内进较晚,对该套技术的应用与维护技术掌握还存在许多问题。

尤其是在东北地区引用干法除尘技术的钢铁企业更少,宝得2013年投产的120吨转炉率先引用了干法除尘技术并在生产中成功的使用。

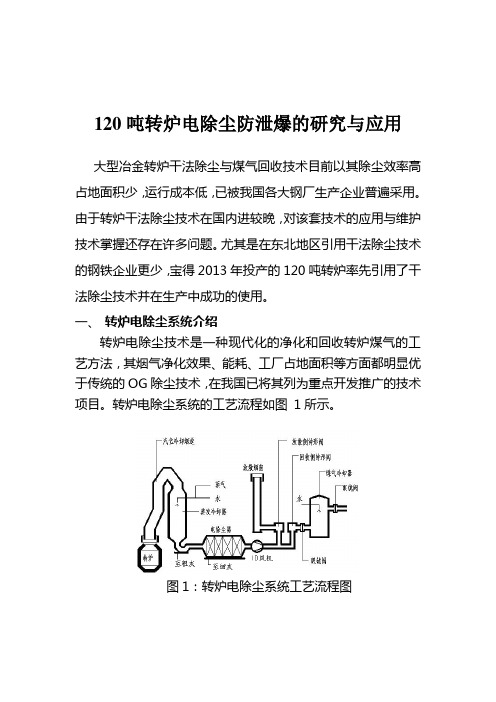

一、转炉电除尘系统介绍转炉电除尘技术是一种现代化的净化和回收转炉煤气的工艺方法,其烟气净化效果、能耗、工厂占地面积等方面都明显优于传统的OG除尘技术,在我国已将其列为重点开发推广的技术项目。

转炉电除尘系统的工艺流程如图 1所示。

图1:转炉电除尘系统工艺流程图转炉炼钢过程中产生大量的高温含尘烟气经过汽化冷却烟道后冷却至1000℃左右进入至蒸发冷却器(EC),蒸发冷却器内设臵了若干喷嘴,喷嘴的作用就是利用低压蒸汽把水雾化成雾状喷入蒸发冷却器内,对烟气进行降温和除尘,使EC出口烟气温度在200℃左右,同时,烟气中将有45%左右的灰尘沉淀在蒸发冷却器底部形成“粗灰”,粗灰由输灰系统送至粗灰仓进行再利用。

经过除尘、降温后的烟气进入静电除尘器(EP),由直流高压形成电场吸附烟气中剩余的灰尘(细灰),收集了细灰的静电除尘器由输灰系统送至细灰仓。

而烟气经过静电除尘器除尘后灰尘含量可降至15mg/m3以下。

合格的烟气在ID风机的引导下由液压切换站选择回收和放散,如果回收,那么烟气经液压切换站后进入煤气冷却器,将入口120℃左右的烟气冷却至50℃左右,再送至煤气柜。

如果选择放散,煤气直接通过放散塔电火放散。

为了保证生产安全,回收钟形阀最快可以在3s内完成由煤气回收切换至煤气放散状态,保证了系统的安全性。

二、国内现有转炉电除尘的使用情况从宝钢二炼钢引进的国内第一套转炉电除尘系统至今,转炉电除尘系统技术在国内已存在了20多年了,但之前的每个项目中电除尘所采用的关键设备和过程工艺技术大部分由国外引进,而转炉部分的技术由国内负责,各自采用的技术都是成熟技术,但对于转炉与电除尘的配合使用问题上,许多炼钢厂都缺少经验。

火法冶金工艺处理钢铁厂含铁含锌除尘灰的技术发展现状

火法冶金工艺处理钢铁厂含铁含锌除尘灰的技术发展现状郭灵巧;安强;罗磊;罗宝龙;林智;曾艳

【期刊名称】《工业加热》

【年(卷),期】2024(53)5

【摘要】钢铁冶炼过程中产生的含铁含锌除尘灰不仅数量庞大且成分复杂,其富含的锌元素对高炉的正常运行及寿命构成威胁,因此无法直接循环使用于原料系统。

然而,这些除尘灰中蕴含的铁、锌、铅等金属元素却具有极高的回收利用价值。

因此,如何实现含铁含锌除尘灰的高效资源化利用,已成为钢铁企业函待解决的关键问题,选择适宜的处置方式显得尤为重要。

深入探讨了火法冶金技术处理此类除尘灰的原理,并详细列举了当前钢铁企业应用火法冶金处理含锌除尘灰的工艺流程、发展态势以及各自的优缺点。

同时,分析了火法冶金工艺处理含铁含锌除尘灰的挑战及对策,旨在为钢铁企业制定科学的除尘灰处置策略及选择最合适的处理工艺提供参考。

【总页数】6页(P5-9)

【作者】郭灵巧;安强;罗磊;罗宝龙;林智;曾艳

【作者单位】重庆赛迪热工环保工程技术有限公司;重庆大学

【正文语种】中文

【中图分类】F407.3

【相关文献】

1.钢铁厂含锌粉尘处理工艺的现状及发展

2.钢铁企业火法处理含铁尘泥的工艺述评

3.COSRED提锌提铁工艺在钢铁厂含锌粉尘处理中的应用前景

4.两种冶金含锌含铁尘泥处理工艺的对比

5.湿法冶金工艺处理含铁含锌除尘灰的技术发展现状

因版权原因,仅展示原文概要,查看原文内容请购买。

邢钢180m2烧结机烟气超低排放技术应用实践

邢钢180m2烧结机烟气超低排放技术应用实践闫石磊①(邢台钢铁有限责任公司 河北邢台054000)摘 要 为达到《关于推进实施钢铁行业超低排放的意见》(环大气[2019]35号)钢铁企业超低排放标准,邢台钢铁有限责任公司在原有SDA半干法脱硫和布袋除尘器装置之后,实施了一系列技术改造。

增设SCR选择性催化还原脱硝装置,采用加热SCR脱硝工艺,包括烟气系统、GGH换热系统、烟气加热系统、SCR反应器系统、脱硝引风机以及电气系统、控制系统等。

在基准氧含量为16%时,达到了烧结出口烟气中氮氧化物浓度≤50mg/m3、二氧化硫浓度≤35mg/m3、烟尘浓度≤10mg/m3,实现了烧结过程超低排放。

关键词 烧结烟气 SDA脱硫 SCR脱硝中图法分类号 TG155.4 文献标识码 ADoi:10 3969/j issn 1001-1269 2023 Z2 0551 前言烧结是钢铁工业生产的关键环节,它是将各种含铁原料,配入适量的燃料和熔剂,加入适量的水,经混合和造球后在烧结机上使物料发生一系列物理化学变化,将矿粉颗粒黏结成人造块,并保证成分、粒级、转鼓等指标满足高炉需求的过程。

该环节产生颗粒物、二氧化硫、氮氧化物、一氧化碳等多种污染物,其中二氧化硫约占钢铁工业总排放量的60%,烟尘约占总排放量的20%,氮氧化物约占总排放量的50%,是钢厂公认的主要污染源[2]。

邢台钢铁有限责任公司位于河北省邢台市,是集烧结、炼铁、炼钢、精炼、轧钢、炼焦、发电于一体的大型钢铁联合企业。

该企业现有180 烧结机和198 烧结机各1台,其中180 烧结机无脱硝设施,烟气采用静电除尘器除尘,SDA半干法脱硫和布袋除尘后经95m高排气筒排放。

处理后颗粒物浓度为10mg/m3,二氧化硫浓度为50mg/m3,氮氧化物浓度为180mg/m3,不能满足《关于推进实施钢铁行业超低排放的意见》(环大气[2019]35号)钢铁企业超低排放标准“烧结机在基准氧含量16%的条件下,烟尘排放浓度≤10mg/m3,二氧化硫浓度≤35mg/m3,氮氧化物浓度≤50mg/m3”要求[1]。

科技成果——钢铁行业烧结、球团烟气半干法脱硫集成技术

科技成果——钢铁行业烧结、球团烟气半干法脱硫集成技术技术开发单位北京科技大学适用范围大气污染防治成果简介本项目成果属于大气污染防治工程科学技术领域,针对钢铁行业烧结、球团工序特点,研发了“半干法钢铁烧结/球团烟气治理集成技术”。

在满足国标、地标与特别排放限值的前提下,大幅降低能耗,提高系统稳定性,进一步实现了脱硫与除尘协同净化的技术集成、减排与节能的功能耦合。

半干法钢铁烧结/球团烟气治理集成技术包括脱硫剂与烟气同向的密相干塔烧结烟气脱硫技术、适用于烧结/球团工艺的烟气脱硫除尘一体化技术(第二代密相干塔技术)、脱硫剂与烟气逆向的内外双循环流化床技术和脱硫剂与烟气顺逆结合的SDA 旋转喷雾干燥脱硫技术。

技术特点1、适用烧结/球团烟气特性,突破干法脱硫效率偏低的瓶颈,优于目前环保排放标准,可进一步提升潜力;2、新建项目脱硫风机与生产风机合并,较常规配套增压风机的工艺节能40%,率先实现无旁路设置;3、专有设备保障工艺稳定运行,环保设施与生产设施100%同步运行;4、操作简便易于维护,相同排放指标条件下,投资与运行成本较低;5、无湿法烟气拖尾现象,无废水等二次污染物产生,有利于副产物资源化;6、拓展潜力大,系统温降小,易于与脱硝工艺模块组合,在原工艺基础上实现多污染物协同去除。

自2003年开始,团队在吸收国外电力脱硫的经验基础上,开发研制了密相干塔烟气脱硫技术,并完成国内首套通过环保验收的烧结烟气脱硫装置;2007年,开发了用于烧结烟气脱硫的循环流化床半干法脱硫工艺,实现成套化设备示范应用;2009年,SDA旋转喷雾干燥脱硫工艺投入使用,实现了烧结烟气中二氧化硫、二噁英、重金属及氟化氢等多种污染物的一体化脱除。

效益分析本技术适用于我国大多数钢铁企业的球团烟气的处理,具有占地面积小,脱硫除尘效率高、运行费用低和抗冲击负荷能力强等优点,满足我国球团烟气脱硫除尘的技术要求。

结合我国“十二五”规划对钢铁行业SO2减排的要求,该技术具有较大的市场发展空间和较广阔的应用前景,为钢铁企业的可持续发展提供强劲的动力。

浅谈钢铁行业除尘技术

环保·节能·新技术

国家重点实用技术推广会 技术文件

东 方 环 境 环保节能实例

废钢预热及烟气治理技术

项目名称 锡兴钢铁公司 30t 竖炉一次、二次除尘系统工程 概 况 伴随我国首座 30t 指状竖炉的废钢预热及烟气净化系统於 2000 年 8 月研制 成功,使得除尘设施由生产设备的辅助环保设施过渡到不但是生产主体设施而且 是降低生产成本的重要工艺环节。根据前阶段试运行情况分析,尽管在指状竖炉 预热废钢部分留有一些问题需要进一步完善外,除尘系统无论是工艺流程,工艺 参数的计算及设备设计等均达到了预期的效果,对今后在 30-50t 电炉的废钢预 热及除尘技术方面打下良好的基础。 节能指标 � 缩短冶炼时间 � 降低电耗 环保指标 � 配合二次除尘系统 � 排放浓度≤50g/Nm 需改进内容 � 机力冷却的换热效率有待提高 � 机力冷却的积灰清理问题需研究解决 � 可通过进一步对烟气的强化冷却,从而进一步降低系统处理风量,最终进 一步降低除尘系统功率消耗。 � 风机噪声控制不完善。 工艺方案:

注:《冶金高温烟气治理达标国家重点环境保护实用技术推广会》后,又在各类数 十座电炉、AOD 炉上推广应用。

● 该技术摒弃了传统捕集装置消极地对烟气围堵的强制“捕集”方式, 改变为依靠烟气自身热动力作用,对烟气进行积极“收捕”。它既克服了“四孔 +屋顶罩”存在的易受“横风干扰,处理风量大”、“四孔烟气需冷却处理、四 孔与屋顶管网不匹配”等弊端,又解决了半密闭罩不能捕集加料,出钢烟气的问 题。 ● 一次捕集电炉全过程烟气,捕集率>95%,厂房顶不见黄烟,车间内空 气清新。 ●不影响冶炼操作及电炉检修。 ● 除尘运行电耗低。 ● 单独使用,适用于 15~50t 电炉。 ● 与内排烟相结合,适用于 50~150t 大中型电炉,取代传统的“三件 套”。 典型实例

基于钢铁冶金粉尘的特点及处置技术分析与探究

基于钢铁冶金粉尘的特点及处置技术分析与探究发布时间:2022-04-01T07:06:31.576Z 来源:《科学与技术》2021年第32期作者:云茂帆[导读] 当前,在我国钢铁冶金粉尘中,通过粉尘烧结的方法进行冶金粉尘处理已经被钢铁行业广泛的应用。

云茂帆宝武集团新疆八一钢铁股份有限公司炼钢厂摘要:当前,在我国钢铁冶金粉尘中,通过粉尘烧结的方法进行冶金粉尘处理已经被钢铁行业广泛的应用。

但在实际的应用过程中,大量的杂质存在于钢铁冶金粉尘之中,这些杂质包括重金属和碱金属等金属在内,是不能够被自然环境所分解破坏。

只能转移它们存在的位置和转变它们的物理和化学属性,并且在一定的温度下极其容易挥发,从而产生负面效应。

此外,中国目前的烧结烟气排放标准越来越严格,如何在利用粉尘的同时避免重金属对烟气排放的负面影响,将成为今后粉尘资源利用技术选择的重要依据。

关键词:钢铁冶金;粉尘;特点;处置技术1冶金粉尘概述冶金企业在生产过程中会产生大量的烟气。

为了确保烟气符合排放标准,需要对烟气进行处理。

烟气处理过程完成后,会产生大量粉尘。

如果粉尘得不到合理的利用和分离,将会造成很大的污染。

由于各冶金企业的情况不同,粉尘中的成分比例也不同。

因此,每个冶金企业都不能照搬其他企业的处理工艺。

为了选择最佳的粉尘防治技术方案,提高粉尘资源的回收利用效率,降低粉尘污染强度,有必要对粉尘的污染物组成进行分析。

粉尘综合防治可以促进我国冶金产业升级,释放企业生产潜力,提高资源综合利用效率。

2烧结烟气污染物排放与冶金粉尘的关系2.1冶金粉尘配入烧结对烟气颗粒物排放的影响显示了中国长流程炼钢过程中总悬浮颗粒物的TSP,PM10和PM2.5。

从烧结污染排放因子示意图可以看出,PM10和PM2.5的排放因子明显高于其他过程。

因此,粒子控制的关键是PM2.5。

研究表明,烧结机头的除尘难度远高于尾部。

从烧结机头排出的颗粒为高温烧结过程中产生,含有大量熔融挥发性组分,如重金属和碱金属盐悬浮颗粒。

3钢铁工业烟尘(粉尘)污染源及除尘技术措施

钢铁工业烟尘(粉尘)污染源及除尘技术措施1.原料场1.1翻车机进料除尘1.1.1翻车机进料工序的扬尘点包括地面翻车机室、地下给料机和带式运输机。

1.1.2翻车机翻车部位宜设计密封小室,并采取喷雾降尘措施控制进料作业过程中产生的扬尘对夹带粉体的干性物料还应设计气幕式局部捕集罩。

1.1.3对地下给料机及皮带转运产生的扬尘,应采取密封措施,并设捕集罩。

1.1.4在翻车机进料工段应设独立的除尘系统,以袋式除尘装置为宜。

1.2破碎筛分除尘1.2.1对原矿、块矿的破碎筛分以及石灰石、白云石、原煤的粉碎筛分过程中产生的粉尘,应在破碎机或粉碎机的出口和入口、振动筛上部以及皮带转运点设捕集罩。

1.2.2宜按物料类别分设矿石破碎筛分除尘系统、石灰石粉碎筛分除尘系统、白云石粉碎筛分除尘系统、煤一次粉碎除尘系统。

其入口含尘浓度为5~10g/Nm3。

应采用干式高效除尘装置。

1.2.3对于煤一次粉碎除尘系统应选用袋式除尘器。

除尘器设计应采取防爆措施,滤袋应选用消静电滤料。

为避免受潮煤粉的棚结堵塞,灰斗应采取保温或伴热措施。

1.3匀矿配料槽除尘1.3.1匀矿配料槽的扬尘点为槽上皮带卸料小车、槽下定量给料装置。

1.3.2对槽上皮带卸料小车产生粉尘,宜采用移动式集尘装置,集尘风量25000~32000m³/h,也可采用大密封罩的形式;对槽下定量卸料装置产生的粉尘,宜设密闭捕集罩,并在捕集支管装设气动或电动控制阀门,与给料装置连锁。

1.3.3对匀矿配料槽扬尘,宜设独立的干式除尘系统,采用袋式除尘或静电除尘器。

对于亲水性、粘结性强的粉尘,可考虑采用钢刷电除尘器以解决电场清灰问题。

1.4堆场抑尘1.4.1对原料、辅助原料及燃料等堆场的大面积污染源宜采取洒水抑尘措施,并添加适量的表面固化剂。

1.4.2当堆场所在位置室外风速较大,并属于环境敏感地区时,宜在堆场边界设置局部防尘网。

2 耐火材料2.1竖窑除尘2.1.1竖窑的废气量、温度、成分、含尘浓度应根据以下因素由相关设计手册查取,或参照同类型竖窑实测值确定。

钢铁工厂的高温烟气净化技术

钢铁工厂的高温烟气净化技术第一章:引言钢铁工业是国民经济的重要支柱产业之一,也是大气污染源之一。

钢铁工厂在炼铁、炼钢过程中产生的高温烟气含有多种有害气体,对环境和人体健康造成严重危害。

随着环保意识的普及和环保监管的加强,高效、低耗的高温烟气净化技术的研究和应用变得非常重要。

第二章:高温烟气的特点钢铁工厂炉顶烟气温度一般在1000℃以上,在这种高温下烟气流量大、含尘量高、气体成分复杂,具有很高的热值,同时还含有大量的有害气体,如二氧化硫、氮氧化物、氢氟酸、苯、甲醛等。

这些有害气体的排放会严重污染环境,对生态系统和人体健康带来威胁。

第三章:高温烟气净化技术1.干法除尘技术干法除尘是一种对高温烟气中粉尘进行净化的技术,原理是通过利用离心力、惯性力、重力等机理,将烟气中的粉尘脱除。

主要适用于高浓度和大颗粒的粉尘,适用于炉渣旋风除尘器、电除尘器等。

2.湿法脱硫技术湿法脱硫技术是利用反应原理将高温烟气中的二氧化硫转化为硫酸根离子,并与水反应形成硫酸。

这种技术不仅可以脱除二氧化硫,也可以同时脱除重金属和氯气等其他有害物质。

常见的湿法脱硫技术包括石灰-石膏法、海水吸收法、氨法等。

3.活性炭吸附技术活性炭吸附技术是通过利用活性炭对高温烟气中气体(如甲醛、苯、氯气等)的吸附特性将这些有害气体去除,从而实现净化的目的。

这种技术具有投资小、占地面积小、操作方便等优点。

4.等离子净化技术等离子净化技术是一种通过高压放电使空气分子分解成等离子体,利用等离子体与烟气中的有害物质反应而达到净化目的的技术。

这种技术在高温高湿、气体氧化性强等情况下具有较好的效果。

第四章:高温烟气净化技术的应用随着环保意识的不断提高,越来越多的钢铁企业开始采用高效、低耗、环保的高温烟气净化技术。

如鞍钢生产第一线工程采用了石灰石解石法脱硫技术;河北钢铁集团炼铁厂采用了电除尘、脱硝技术等,达到了脱硫、脱硝、除尘的目标。

第五章:结论钢铁工厂高温烟气净化技术的研究和应用对于环境保护和资源节约有着重要的作用。

宝钢独创“三次除尘”技术

宝钢独创“三次除尘”技术

佚名

【期刊名称】《钢结构》

【年(卷),期】2009()10

【摘要】曾弥散在宝钢股份炼钢厂二炼钢转炉区域上空的浓烟,半年前已消失得无影无踪。

这缘于2008年底,工程技术公司研发团队研发的一项专有技术——厂房气楼(三次)除尘装置的成功投运。

不久前,该成果在上海市第22届发明选拔赛上获得金奖。

【总页数】1页(P95-95)

【关键词】除尘装置;专有技术;宝钢;炼钢转炉;工程技术;炼钢厂;选拔赛;上海市【正文语种】中文

【中图分类】TK223.27;D922.17

【相关文献】

1.宝钢电厂3号机组电除尘器改布袋除尘器滤料选用探析 [J], 倪建东

2.宝钢三号高炉出铁场除尘的展望:论大型高炉出铁场除尘(三) [J], 郭丰年

3.宝钢一号高炉出铁场除尘的回顾:论大型高炉出铁场除尘技术一 [J], 郭丰年

4.宝钢二号高炉出铁场除尘的整改:论大型高炉出铁场除尘二 [J], 郭丰年

5.宝钢独创“三次除尘”技术 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

科技成果——钢铁行业烧结烟气选择性循环净化与余热利用技术

科技成果——钢铁行业烧结烟气选择性循环净化与余热利用技术技术类别减碳技术适用范围钢铁行业,适用于带式烧结机,占地面积1500m2。

行业现状该技术可广泛应用于钢铁行业烧结工序烟气治理,技术适用于新建或改造项目,该技术成果在河钢邯钢完成国内首套示范工程应用,并在河钢集团内部全面推广,在集团下属邯钢、承钢、唐钢新区等子公司实现90%的技术配套率。

成果简介(1)技术原理烧结烟气选择性循环净化与余热利用是根据烧结风箱烟气排放特征(温度、含氧量、烟气量、污染物浓度等)的差异,在不影响烧结矿质量的前提下,选择特定风箱段的烟气循环回烧结台车表面,用于热风烧结。

循环烟气由烧结机风箱引出,经除尘系统、循环主抽风机、烟气混合器后通过密封罩,引入烧结料层,重新参与烧结过程。

烟气显热全部供给烧结混合料进行热风烧结,降低了烧结固体燃料消耗,改善了表层烧结矿质量,提高了烧结矿料层温度均匀性和破碎强度等理化指标。

(2)关键技术1、烧结烟气选择性循环节能减排技术基于烧结烟气分风箱排放特征差异化的特点,选择特定风箱段烟气,经除尘系统、主抽风机、烟气分配器后通过密封罩循环回烧结台车表面重新参与烧结过程,有效削减烟气排放量,降低末端净化设备的处理负荷及成本;解决了烟气温度、含氧量、各污染物浓度对烧结生产原料消耗、产矿质量的影响。

2、CO过程减排技术通过选择性选取高氧、高温段风箱烟气进行循环,通过营造高温、高氧气氛,强化循环烟气中CO在穿透料层时的二次燃烧反应,实现CO过程减排。

3、通过热风烧结效应提升烧结矿质量通过定量分析不同循环工况下烧结过程的温度场分布,优选烧结终点温度升高的循环工况,通过高温循环烟气与烧结床层的直接热交换强化烧结废气低品位余热利用效果,降低了烧结生产过程的固体燃料消耗,高温循环烟气的热风烧结效应使料层上部烧结温度提高、温差降低,减少了热应力,矿物充分结晶、液相量增加,提高了烧结整体成品率及烧结矿强度。

4、流量均配双侧进气密封罩通过工况波动的密封罩压力预测模型,开发了与生产联动的智能化压差反馈调节控制系统,解决传统烟气循环技术布风不均、循环烟气外溢问题。

钢铁工业除尘系统

钢铁工业除尘系统泊头市利仁环保设备有限公司2018.9.30钢铁工业除尘系统改革开放以来,我国钢铁工业发展迅猛,已经成为国民经济的重要支柱产业。

随着产量的不断攀升,钢铁企业的烟粉尘污染问题日益严重。

同时,钢铁工业已经成为我国工业烟粉尘的第三大排放源。

钢铁冶炼粉尘排放量大,污染严重,影响面广,因此世界各国都很重视,对其发生量、影响危害和控制技术作了大量研究工作。

物料破碎、筛分、输送过程中粉尘的发生量随物料性质、生产工艺和设备、管理水平的不同相差很大。

从历年大气环境监测数据和各种大气污染物排放量统计数据的评价分析结果证明,粉尘是钢铁工业的主要大气污染物。

粉尘对人体的危害程度,除与吸入量有关外,还与粉尘理化特性有密切关系。

一般来说,较大的尘粒在空气中停留时间较短,不易被人体吸人,即使被吸入到呼吸道,也往往被鼻腔、鼻咽和上部气管的粘膜或纤毛所阻留。

较小尘粒可较长时间地悬浮在空气中,较易被人体吸入,可通过呼吸系统到达肺泡管。

细微尘粒可深入并滞留在肺泡内,从而对肺组织造成危害。

颗粒越细的粉尘,化学活性越强,在人体内造成肺组织纤维化的作用也越显著。

此外,细粉尘特别是金属氧化物粉尘具有较强的吸附和催化作用,大气中有许多有害气体或元素易被其吸附。

如果吸附有害成分的粉尘被人体吸入,更加剧了对人体的危害。

我国典型钢铁企业烧结、球团、炼焦、高炉炼铁、转炉炼钢、热轧、冷轧、自备电站和石灰窑等是钢铁企业的十大烟粉尘重点排放源。

在烟粉尘治理上,可以针对性的对这些工序中的重点排放源开展除尘设备改造升级和系统优化,泊头市利仁环保设备有限公司根据钢铁企业烟粉尘重点排放源采取的烟粉尘治理措施:钢铁厂烧结机除尘器随着我国粗钢产量的逐年增长,钢铁行业大气污染问题愈加严重。

烧结作为钢铁生产过程中污染最严重的工艺环节之一,其烟气治理已经成为重中之重。

GB28662—2012《钢铁烧结、球团工业大气污染物排放标准》提高并新增了多种污染物排放限值,对烧结烟气污染物防治提出了更高的要求。

钢铁工业烟尘减排与回收利用技术指南

钢铁工业烟尘减排与回收利用技术指南Iron and Steel Industry: Guide to Dust Emission Reduction and Recycling TechnologiesIntroductionThe iron and steel industry plays a crucial role in global economic development, but it is also one of the largest emitters of particulate matter and dust. As environmental concerns grow, reducing emissions has become a top priority for this industry. This guide aims to provide an overview of the various technologies available for dust emission reduction and recycling in the iron and steel sector.Dust Emission Reduction Technologies1) Electrostatic Precipitators:Electrostatic precipitators (ESPs) are widely used in the iron and steel industry for dust removal. They rely on an electric field to charge particles, which are thenattracted to oppositely charged plates or tubes. ESPs can remove up to 99% of dust particles from flue gases, making them highly effective in reducing emissions.2) Bag Filters:Bag filters use fabric bags to capture dust particles from flue gases. These bags act as filters, allowing clean air to pass through while trapping particles inside. Bagfilters have a high collection efficiency and are commonly used in combination with other technologies like ESPs for further emission reduction.3) Wet Scrubbers:Wet scrubbers are another popular technology for controlling particulate emissions in the iron and steel industry. These scrubbers use water or other liquid solutions to capture dust particles by direct contact or absorption. Wet scrubbers can effectively remove both particulate matter and certain chemical pollutants.Dust Recycling Technologies1) Solid Waste Recovery:Solid waste generated in the iron and steel industry consists of various materials that can be recycled or reused. For example, blast furnace slag can be processedinto cement, aggregate, or mineral wool production. Similarly, baghouse dust can be transformed into raw materials for cement kilns or even recovered as valuable metals.2) Dust Briquetting:Dust briquetting is a technique that converts fine iron and steel dust into briquettes, which can be used as feedstockin electric arc furnaces or other iron-making processes. This approach not only reduces waste but also conserves energy by replacing conventional raw materials.ConclusionThe iron and steel industry must address the challenge of reducing dust emissions while remaining economically viable. By implementing effective emission reduction technologies like electrostatic precipitators, bag filters, and wet scrubbers, as well as adopting dust recycling methods such as solid waste recovery and dust briquetting, the industry can achieve significant environmental improvements. These measures will not only help reduce air pollution but also promote sustainable resource utilization within the sector.翻译:引言钢铁工业在全球经济发展中起着至关重要的作用,但也是颗粒物和烟尘排放量最大的行业之一。

钢铁工业烟尘污染源及除尘技术措施

钢铁工业烟尘(粉尘)污染源及除尘技术措施1.原料场1.1翻车机进料除尘1.1.1翻车机进料工序的扬尘点包括地面翻车机室、地下给料机和带式运输机。

1.1.2翻车机翻车部位宜设计密封小室,并采取喷雾降尘措施控制进料作业过程中产生的扬尘对夹带粉体的干性物料还应设计气幕式局部捕集罩。

1.1.3对地下给料机及皮带转运产生的扬尘,应采取密封措施,并设捕集罩。

1.1.4在翻车机进料工段应设独立的除尘系统,以袋式除尘装置为宜。

1.2破碎筛分除尘1.2.1对原矿、块矿的破碎筛分以及石灰石、白云石、原煤的粉碎筛分过程中产生的粉尘,应在破碎机或粉碎机的出口和入口、振动筛上部以及皮带转运点设捕集罩。

1.2.2宜按物料类别分设矿石破碎筛分除尘系统、石灰石粉碎筛分除尘系统、白云石粉碎筛分除尘系统、煤一次粉碎除尘系统。

其入口含尘浓度为5~10g/Nm3。

应采用干式高效除尘装置。

1.2.3对于煤一次粉碎除尘系统应选用袋式除尘器。

除尘器设计应采取防爆措施,滤袋应选用消静电滤料。

为避免受潮煤粉的棚结堵塞,灰斗应采取保温或伴热措施。

匀矿配料槽除尘1.3.1匀矿配料槽的扬尘点为槽上皮带卸料小车、槽下定量给料装置。

1.3.2对槽上皮带卸料小车产生粉尘,宜采用移动式集尘装置,集尘风量25000~32000m³/h,也可采用大密封罩的形式;对槽下定量卸料装置产生的粉尘,宜设密闭捕集罩,并在捕集支管装设气动或电动控制阀门,与给料装置连锁。

1.3.3对匀矿配料槽扬尘,宜设独立的干式除尘系统,采用袋式除尘或静电除尘器。

对于亲水性、粘结性强的粉尘,可考虑采用钢刷电除尘器以解决电场清灰问题。

1.4.1对原料、辅助原料及燃料等堆场的大面积污染源宜采取洒水抑尘措施,并添加适量的表面固化剂。

1.4.2当堆场所在位置室外风速较大,并属于环境敏感地区时,宜在堆场边界设置局部防尘网。

2 耐火材料竖窑除尘2.1.1竖窑的废气量、温度、成分、含尘浓度应根据以下因素由相关设计手册查取,或参照同类型竖窑实测值确定。

钢铁工业上料除尘技术的特点及应用

1 钢铁企业烟尘不断无法净除。 . 1 从表 1 可以看 出,钢 铁企业所产生 的烟尘贯穿于整 个冶

炼钢铁的过程 中,不管是烧结 ,还是 高温炼钢 、轧钢 ,每个 环节都有粉尘散发。而且冶炼车间一般都2 / 时 内不间断进 4] \

要减少粉尘的成分 ,需要对于整个矿 物所含 的杂质做好 分析 ,通过溶解矿物 的实验 ,得到矿物岩 石中所含 的化 学成

(55) 4 — 0 ×16 0 (56) 4 — 0

× l 0

1 l 一0

1 1 -0

部分高温

部分高温

备能够将高炉冶炼过程 中的烟尘有效地排放到排气 口。但如 果 由于种种原 因造成炉况波动 ,一旦发现 或处理 不及 时、不

到位 ,就会 引起炉况失 常,不但无法让烟尘按 照指定路 口排 放 ,而且还会堵塞排放 口,造成难 以控制 的结 果。因此 ,加 强高炉操作 ,炉况稳定顺行是稳定炉顶温度的有力保证。 22 . 控制含尘气体浓度

厂 ,都会 存在 大量的尘灰 ,而且尘灰导致 的有毒气体 、烟灰 气体给操作 工人 、周边居 民都会带来严重影响。

一

如果在高炉侧 未打 开炉 顶放散的情况下 ,煤气处理侧采取 了

、

当前钢铁企业烟尘与除尘的特点

强制切煤 气措施 ,则会造成 炉顶压力、热风压力急剧上升 , 引发不堪设想的后果。

下 ,特 别 是 炼钢 转 炉 吹炼 阶段 产 生 的 烟尘 浓 度 瞬 时 高达

5 gNm。 0 / ;转炉兑铁水过 程中 ,烟粉 尘外溢情 况较 严重 ;另

兰、除尘技术的未来应用 31 .干法 除尘技术取代湿法除尘技术的趋势 钢铁 企业 当中,由于烟尘有着 多样性与复杂性 ,例如烟 气中含有大量水分、焦油物质、高温颗粒 、有毒物质、可燃物 质等 ,这些物质仅仅通过大量 的水喷洒无法解决掉 ,而湿法除

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

通过以上数据可知 , 烧结机机尾烟尘适宜采 用电除尘器 , 或电 袋复合式除尘器 , 以提高可 回收成分的捕集和适应高浓度粉尘的清除 ;机头 烟尘比电阻高 、 不易收尘 , 含湿量高 、 易形成硫 酸露 点腐蚀 , 粘 度大 、 对振 打清灰造 成不利影 响 , 应根据工 艺特点 选择适 宜的除 尘技 术 。 因 此 , 本文主要针对烧结机机头 、 机尾废气的特征 , 讨论相配套电除尘器选型与改造的技术途径 。

Characteristics & applications of electrostatic precipitator for sintering dust

SH I Yong 1 , DANG Xiao-qing 2 , HAN Xiao-mei2 , WANG Di3

( 1. Anshan Iron and Steel Group Company , A nshan 114021 , China ; 2. Xi an U niversity of Architecture & T echnolo gy , Xi an 710055 , China ; 3. Xi an Heavy Machinery Research Institute , Xi an 710032 , China ) Abstract :I t is know n tha t the different characteristic of dust from the head of sintering machine and the rump of sintering machine has different characteristics .In view of the characteristics of electric field , gas velocity distributio n , the vibration of electro static precipitato r and emission control regulations of industrial dust , some problems on desig n and technical reform of electrostatic precipitator w hich is applied to sintering process has been discussed in this paper , and the application is also given . Key words :sinter ;dust ;electrostatic precipitator ;type selection

( 1.鞍山钢铁集团公司 , 辽宁 鞍山 114021 ;2.西安建筑科技大学 , 陕西 西安 710055 ; 3.西安重型机械研究所 , 陕西 西安 710032)

摘 要 :针对钢铁工业烧结机机 头 、 机尾 烟气的不同特点 , 结合烧结烟尘排放标 准 , 从电除尘 电 场特性 、 气流分布以及振打等方 面 , 讨论 了烧 结机电 除尘 器选型 设计 和技 术改造 中应 考虑的 几个 问 题 , 并给出应用实例 。 关键词 :烧结机 ;烟尘 ;电除尘器 ;选型 中图分类号 : TF 805. 3 +5 文献标识码 :A 文章编号 :1001 -196X ( 2006) 03 -0027 -05

1 前言

钢铁行业粉尘排放量约占我国工业粉尘排放 总量的 25 %, 烧结工艺烟尘排放量约占钢铁生 产过程烟尘总 排放的 42. 3 %, 其烟尘净化设备 以电除尘器为主

[ 1, 2 ]

高 、 阵发性负荷 、 烟气成分复杂 , 造成部分电除 尘器排放不达标 , 尤其是烧结机机头的粉尘比电 阻较高 、 颗粒细 、 粘度大 , 是电除尘技术难点和 选型设计首要考虑的因素 。 本文在分析烧结机机头 、 机尾烟尘特点的基 础上 , 从改善电除尘器电场特性 、 气流组织 、 振 打等方面讨论烧结机电除尘器选型设计和技术改 造应注意的几个问题 , 并结合实例分析相应技术 措施的实用性和有效性 。

排 放量 及 烟 尘负荷 温度 含湿量 粉尘成分 粒径 比电阻 烟气负压

排放量较 大 , 含 尘浓 度很 大程 度上 取 决于 烧结 工 艺流程 , 约 1 ~ 6 g/ m

3

波 动幅度较大 , 在 80 ~ 200 ℃之间 按 体积比计算约 10 %, 露点温度高 氧 化钙 、 钾 、 钠 含量 高 , 粉 尘 粘度 大 , 同 时含 有 CO 、 SO2 等有害成分 粒 度小 , <5 μ m 的粉尘占 30 %以上 3. 2 ×10 9 ~ 1. 0 ×101 2 Ψ ·cm 近 20 kPa , 易使设备漏风 , 易导致电晕闭 塞

。

选择烧结机头电除尘器阳极板与阴极线的材 质时 , 在考虑防腐问题的前提下 , 宜采用不锈钢 或耐腐蚀的低合金钢制作 , 也可采用管极式电极 或采用普通钢外涂导电防腐材料 ;对于烧结机机 尾电除尘器 , 可适当考虑防腐 , 宜采用管极式或 芒刺类电晕线 , 板间距适当放宽 , 同时考虑高压 供电装置电流 、 电压的匹配 。 3. 2 气流组织 气流分布状态是影响除尘效率的一个重要因 素 , 效率要求越高其影响越明显 。 日本石岛川播 磨的一个实验资料表明 , 当气流速度的平均偏差 σ= 0. 4 时 , 除尘效率由 99 % 降到 96 %, 同时也 是导致电除尘器运行故障的原因之一 , 即当气流 速度分布不均时 , 会导致电除尘器局部粉尘堆积 过厚 , 尤其是电晕线附近的堆积 , 通常因粉尘粘 性过大而导致电晕线肥大 ; 当沉积在烟道 、 分布 板等处时 , 还会进一步破坏气流组织 。 保证气流 分布均匀性的做法是 : 通过测定气流分布几何标 准偏差 , 修改模型分布板的开孔率及布置方式 , 在实际设备中稍作调整即可 。 西安建筑科技大学 突破传统模型试验的方法 , 采用计算流体动力学

DO I : 10 . 13551 / j. cnki . zxjxqk . 2006 . 03 . 007

2006 No. 3 重 型 机 械

· 27 ·

·实验研究与应用·

钢铁工业烧结烟尘电除尘技术的特点及应用

石 勇1 , 党小庆2 , 韩小梅2 , 王 迪3

烧结机机头 、 机尾烟尘特点[ 3 , 4 , 5] 见表 1 。

· 28 ·

重 型 机 械 2006 No. 3 表 1 烧结机机头 、 机尾烟尘特点比较 烧结机机头烟尘特性 烧结机机尾烟气特性 排放量约为机 头的 25 %~ 50 %, 粉 尘量 因工 艺 不同而异 , 平均在 15 ~ 20 g/ m 3 平均温度在 80 ~ 150 ℃ 正常 粉尘粘度较大 , Fe2O3 、 FeO 占 50 % 以上 , 有 较 高的回收利用价值 颗粒较粗 , 粒径在 40 μ m 左右 10 10 Ψ ·cm 左右 正常

图 2 三电极电除尘器电极 配置示意图 图 1 同极距 400 mm 时 , 板表面电流密度分布 [ 8]

( a)锯齿线 ( b) RS 线

[ 6 , 7]

2006 No. 3 重 型 机 械

· 29 ·

“ 圆线” 的配置对 处理高比电阻 粉尘较为有 效 , 但在处理烧结机黏附性较强的粉尘时容易导 致电晕线肥大 , 因此在前段电场多采用“ 芒刺” 类 电晕线 , 其放电点集中在芒刺的尖端 , 电晕强且 稳定 。 研究表明 , 在板线配置性能试验中 , 同极 距并非越大越好 , 如放电性能较好的 RS 线 , 极 距 以 350 ~ 400 mm 为 宜 , 图 1b 为 RS 线 与 C480型板配置时的电流密度分布

声波清灰是 近年来出现的 一种新的清灰技 术 , 它是将一定能量的强声波馈入电除尘器电场

空间 , 到达极板 、 极线后转化为机械能 , 与粉尘 层形成高频振荡 , 抵消粉尘层中的聚积力( 表面

· 30 ·

重 型 机 械 2006 No. 3 表 3 214 m 2 烧结机尾电除尘器 主要项目 处理烟气量/ m3/ h 烟气温度/ ℃ 入口含尘浓度 / g/ N m 3 出口含尘浓度 / g/ N m 3 有效截面积/ m2 板间距/ mm 阳极板形式 阴极线形式 改造前 900000 120 ~ 140 5 ~ 15 改造后 900000 120 ~ 140 5 ~ 15

。 烧结机作为重要烟尘排放

3

源 , 其粉尘排放浓度必须符合《工业炉窑大气污 染物排放标准》 总量控制 50 mg / Nm 的规定 。 由 于生产工艺条件的限制 , 大型烧结机烟尘比电阻

2 烧结烟尘特性

收稿日期 :2006 -03 -12 ;修订日期 :2006 -03 -28 作者简介 : 石勇( 1962 ) , 男 , 鞍山钢铁集团公司高级工程师 。

[ 8 ]

( Computer Flow Dy namic , CFD ) 方法 分析电 除 尘器内气流流动的规律 , 不仅确定了气流分布装 置的结构形式和技术参数 , 还节约了实验成本和 时间[ 10] 。 电场中粉尘是在电场力 、 重力 、 气流惯性和 二次飞扬共同作用下沉降 , 会呈现底部浓度高于 顶部 , 前部浓度高于后部 , 顶部粉尘粒径小于底 部 , 后部粒径小 于前部的 分布状态 , 如图 3 所 示 。 L. Lind 提出了电场 气流组织的新观点 , 即 斜向气流技术( SGF T) — — —在电场入口处采用上 部流速低下部流速高的进口断面 , 而在出口处相 反 , 采用上部流速高下部流速低的出口断面 , 能 有效地减轻返流损失 , 提高电除尘器的效率 。 斜 气流技术改造工艺简单 、 费用较低且不增加运行 和维护费用 , 不失为电除尘器增效改造的一条有 效途径 。

图 3 电除尘器内烟尘浓度分布

3. 3 清灰技术 目前国际上振打清灰方式有两大主流 , 以美 国 GE 、 EEC 、 洛奇科特雷尔等为代表的顶部电 磁锤振打 , 以欧洲 LFAK T 、 LUCRI 、 SM LDTH 为代表的侧向底部挠臂锤振打 , 两种方式各有优 劣( 如表 2) 。