数控铣椭圆加工宏程序编写

数控铣削椭圆轮廓宏程序编程方法及编程技巧(修改3)-投

数控铣削椭圆轮廓宏程序编程方法及编程技巧南京机电职业技术学院连碧华摘要:叙述了宏程序在数控铣削中的应用,数控铣削椭圆曲线的原理、编程方法,应用刀具半径补偿编制椭圆轮廓的编程技巧。

关键词:数控铣削加工;宏程序;椭圆编程方法1引言随着科学技术的发展,机械制造业中产品零件的形状越来越复杂、精度要求越来越高。

椭圆等非圆曲线是零件轮廓中经常出现的的几何要素,如何应用数控系统提供的指令编写出准确的程序是椭圆铣削加工的关键。

宏程序的使用给我们带来了编制椭圆等非圆曲线轮廓程序的方便,宏程序应用了大量的编程技巧,如数学模型的建立、走刀方式的攫取等,使得编制的程序简洁、明了。

因此,在实际工作中,宏程序有着广泛的应用空间,并且能够方便编程人员编程,锻炼编程人员的编程能力,帮助编程人员更加深入地了解自动编程的本质。

2 宏程序简介2.1变量FANUC系统宏程序的变量用变量符号“#”和后面的变量号指定,如#2。

表达式可以用于指定变量号,此时表达式应封闭在括号中。

如#[#2-2]引用方式:地址后面指定变量号或表达式即可引用其变量值。

格式:<地址字>#1或<地址字>[-#I] 如X#1、X[-#1]<地址字>[<表达式>] 如X[15*cos[#1]]2.2算术和逻辑运算常用的有:加:#i=#j+#k;减:#i=#j-#k;乘:#i=#j*#k;除:#i=#j/#k正弦:#i=SIN[#j],余弦:#i=COS[#j],平方根:#i=SQRT[#j],绝对值:#i=ABS[#j]等2.3转移和循环2.3.1无条件的转移格式:GOTOn;n为程序的程序段号如:GOTO10。

即只要程序中出现GOTOn指令,则立即转向程序段号为n的程序段处执行。

2.3.2条件转移格式:IF[〈条件表达式〉]GOTOn;条件表达式必须包括运算符。

运算符位于两个变量中间或变量和常数中间,并且用括号条件转移的含义:当条件表达式满足时,转向程序段号n指定的程序段处执行,否则,执行IF语句的下一程序段。

数控车床加工椭圆的宏程序

数控车床加工椭圆的宏程序随着数控技术不断进步, 数控车床加工中各种复杂形面也日渐增多, 如椭圆、抛物线、正弦曲线、余弦曲线、双曲线等各种非圆曲面。

对于上述各种复杂成形面, 利用CAM 软件进行自动编程相对简单, 但由于种种原因, 在绝大多数情况下数控车床主要还是依靠手工编程。

椭圆轴线与数控车床Z 轴重合的情形相对比较简单, 其解决方案也多见于各类文献, 但在本例中椭圆轴线与数控车床Z 轴呈一定夹角, 编程和加工难度陡增,主要原因如下: ①机床数控系统本身既不存在加工椭圆等非圆曲线的G 指令, 更没有类似G68 这样的旋转指令, 使编程难度大大增加。

②加工中变量的参数直接影响着加工的效率以及质量, 很容易产生过切报警, 即使程序正确无误, 实际加工时的参数调整也非常困难, 直接影响着加工能否顺利进行, 以及加工精度能否保证。

总而言之, 目前尚未见有表述类似实例的文章。

本实例进行了有益的尝试和探索, 给出了切实可行的解决方案, 为类似问题提供了难得的参考及借鉴。

椭圆宏程序的编制如下。

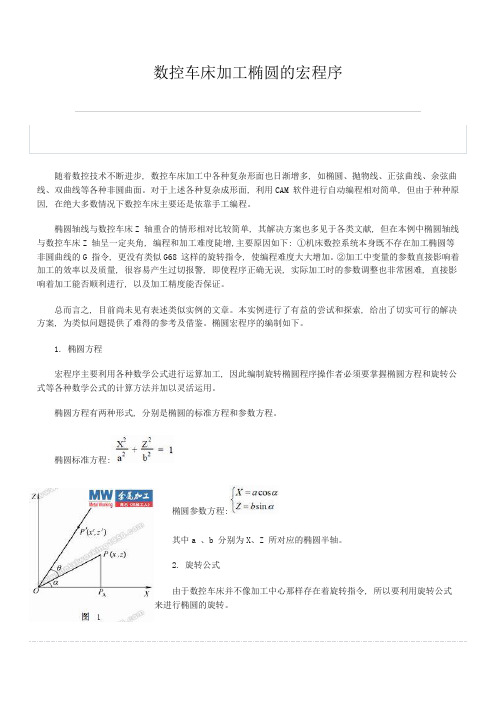

1. 椭圆方程宏程序主要利用各种数学公式进行运算加工, 因此编制旋转椭圆程序操作者必须要掌握椭圆方程和旋转公式等各种数学公式的计算方法并加以灵活运用。

椭圆方程有两种形式, 分别是椭圆的标准方程和参数方程。

椭圆标准方程:椭圆参数方程:其中a 、b 分别为X、Z 所对应的椭圆半轴。

2. 旋转公式由于数控车床并不像加工中心那样存在着旋转指令, 所以要利用旋转公式来进行椭圆的旋转。

旋转公式的定义:如图1 所示, 平面上绕点O 旋转, 使平面上任意一对对应点P 和P′与一个定点O 连接的线段都相等, 即OP = OP′, 且角∠POP′等于角θ, 点O称为旋转中心, 角θ称为旋转角。

旋转公式: 如图1 所示, 取直角坐标系, 以原点O为旋转中心, 旋转角为θ, 平面上任意一点P ( x, z) 旋转到P′( x′, z′) , 令∠XOP= α, 则∠XOP′= α+ θ, 且OP = OP ′。

加工中心椭圆编程宏程序

加工中心椭圆编程宏程序加工中心椭圆编程宏程序:提高加工效率的利器引言:加工中心作为现代工业生产中常用的加工设备,具有精度高、效率高、灵活性强等特点,在各个领域具有广泛的应用。

椭圆是常见的图形之一,但在加工过程中却相对复杂,一般需要借助编程宏程序来实现。

本文将以加工中心椭圆编程宏程序为主题,一步一步详细讲解其应用和实现步骤。

一、椭圆的数学特性椭圆是指平面上到两个确定点(焦点)的距离之和为常数的点的轨迹。

根据椭圆的定义,我们可以确定椭圆的几个重要参数,如长轴、短轴、焦距等。

在编程过程中,我们需要明确椭圆的这些参数,以便准确地描述和加工椭圆形状的工件。

二、加工中心椭圆编程宏程序的作用加工中心椭圆编程宏程序主要用于自动化生成椭圆形状的加工路径,并实现对椭圆形状的精确加工。

相比手工编写椭圆的加工路径,宏程序的优势体现在以下几个方面:1. 提高工作效率:通过编程宏程序,可以快速生成复杂的椭圆加工路径,避免了手工编写过程中的不精确和繁琐。

2. 提高加工精度:宏程序能够准确地计算椭圆形状的各个参数,并生成对应的加工路径,确保工件的加工精度。

3. 提高工作稳定性:自动生成的椭圆加工路径具有一致性,不受人为因素的影响,使加工结果更加稳定。

三、编写加工中心椭圆编程宏程序的步骤为了实现加工中心椭圆编程宏程序,我们需要按照以下步骤进行编写。

3.1 确定椭圆的参数在编程之前,我们需要明确椭圆的参数,包括长轴、短轴、焦距等。

这些参数可以通过数学方法计算得出,或者通过测量工件获得。

3.2 编写宏程序框架在编写宏程序之前,我们需要先创建一个程序框架,用于容纳整个宏程序的代码。

程序框架包括宏程序的开始和结束标识,以及宏程序的主体部分。

3.3 计算椭圆的点坐标在椭圆编程宏程序中,我们需要根据椭圆的参数计算出每个点的坐标,以便后续生成加工路径。

这一步需要运用椭圆的数学性质,使用算法或者数学公式计算出每个点的坐标。

3.4 生成加工路径有了椭圆的点坐标后,我们可以根据加工中心的编程语言和功能,生成椭圆的加工路径。

宏程序加工椭圆编程

500

100

硬质

3 外圆精车加工

T01

90°的外圆车刀

1000

40

合金

4 椭圆面加工

T01

90°的外圆车刀

500

100

5 切断

T02

切槽刀(刀宽 4mm)

400

40

说明:01 号刀为基准刀,采用试切法对刀。

(4)测量量具

用游标卡尺、钢板尺等,精度要求较高的圆柱面可以用千分尺测量。

1. 程序计算说明 由椭圆方程:X2/152+Z2/252=1(以椭圆中心为方程原点),其中,25 为椭圆长轴半径,

N210 #2=SQRT[ABS[625-2.778*#1*#1]];

N220 G90 X[2*#1+0.5] Z[#2-25+0.2] F100;

N230 IF[#1 GT 0] GOTO 200;

N240 G01 X0.5 Z0.2 S800;

N250 #1=0;

N260 #1=#1+0.2;

N270 #2=SQRT[ABS[6252.778*#1*#1]];

N280 G01 X[2*#1+0.5] Z[#225+0.2] F60;

N290 IF[#1 LT 15] GOTO 260;

N300 G01 Z0 S1000;

N310 X0;

N320 #1=0;

N330 #1=#1+0.05;

N340 #2=SQRT[ABS[6252.778*#1*#1]];

系统的宏程序格式和用法均有所不同,以下以 FANUC 0i mate TC 系统的宏 B 为例介绍宏指

令编程。

1. 宏程序的简单调用格式

FANUC数控系统用户宏程序应用——椭圆凸台数控铣削加工

这些在手工编程时可以很好应用 。

三、 圆凸台宏程序编程应用 椭

如图 1 所示为椭圆凸台。加工椭 圆凸台, #0 14:刀尖在工件坐标系 中 x坐标 值变 具有变量运算 、 判断 和条件转移等功能 , 因此 不仅 加工椭 圆需要变量编程 ,凸台方向也需 量; 可以编制出更简单 、 通用性更强的程序。 要变量编程 。如 图 2所 示 , 加工椭 圆时 , 以角 # 0 :刀尖在工件坐标系中 Y坐标值变 15 编写宏程序 时,可 根据工件加工要求先 度 n 为 自变 量 , 则在 x 面内 , 圆上 各点 y平 椭 量。 用宏 指令列 出加T点 坐标值 的计 算过程 , 计 坐标分别是 (8o?s ? , 1cs, n )坐标值 随角度的变 i 加工程序 如下 : 算过程 中的数据可 以用 变量暂代 ,在加工时 化而变化。对于椭 圆的锥度加工 , Z 当 向每抬 根据工件 的具体尺寸要求 ,由加工主程序输 高 d时 ,长 轴 及 短 轴 的 半 径 将 减 小 d×

漏洞 。笔者知识粗浅 , 只能举 出以上应用 , 其 中或错或对恳请大家批评指正。

蕾I I l

表2

如完成记数 6 0次后 才 向下 执行 ,编程

为:

N1 #1 1 0 =;

设定 #1 初始值

图 2 宏程 序 变 照运算

N 0 #1 # + ; 2 : 11 #1 值累加 图 1 宏 程 序 编 程 实 例 N 0 F #1L 0 G T 0; 判 别次 图 2宏程序变量运算 3 I【 E6 ] O O 1 数, 转移执行顺序 编程时 , 用以下变量进行运算。 使

关键 词 : 户宏 程 序 变量 编 程 曲 面 用

一

、

宏程序编程概念

N4 0 ・ ・ N5 ・ 0

数控铣椭圆加工宏程序编写

数控铣椭圆加工宏程序编写相关知识:●椭圆关于中心、坐标轴都是对称的,坐标轴是对称轴,原点是对称中心。

对称中心叫做椭圆中心。

椭圆和X轴有2两个交点,和Y轴有两个交点,这四个交点叫做椭圆顶点。

●椭圆标准方程:x2 / a2 + y2 / b2 = 1 ( a为长半轴,b为短半轴,a > b > 0 )●椭圆参数方程:x=a*cosM y=b*sinM ( a为长半轴,b为短半轴,a >b > 0 ,M是离心角,是椭圆上任意一点到椭圆中心连线与X正半轴所成的夹角,顺时针为负,逆时针为正。

)零件图分析:如图1-1所示,该零件是非圆曲线类中的椭圆,加工材料为45钢,毛坯料尺寸为50X50X15的方料,六面已加工,各位置度以保证。

图1-1零件3D图如下:编程思路:该零件加工内容为椭圆,它由非圆曲线组成。

利用三角函数关系式求出椭圆上各点坐标,并把各个点连接在一起最终形成所需要加工的椭圆,这样从根本上就极大保证了椭圆的几何精度,大大提高了加工精度。

刀具选用:直径16MM的高速钢平底立铣刀(四刃)O0001 (该程序仅编制精加工程序)G40 G80 G49 G69 G21 G17; 程序初始化G90 G54 G0 X0 Y0 S800 M03; 建立工件坐标系,开启主轴G91 G28 Z0; Z轴回参考点G43 Z100 H1;建立刀具长度补偿Z5;X20 Y40G1 Z-5 F120 M8; 下刀,开启切削液#1=0; 椭圆起点角度#2=360; 椭圆终点角度G41 Y20 D1; 建立刀具半径补偿N10 #3 = 20 * COS [ #1 ]; 计算出椭圆圆周上X轴的点坐标#4 = 10 * SIN [ #1 ]; 计算出椭圆圆周上Y轴的点坐标G1 X#3 Y#4; 进给至椭圆轮廓点的位置#1=#1+1; 角度步距(角度递增)IF [ #2 LE #1 ] GOTO 10; 条件判断G40 G1 Y-40 取消刀具半径补偿G0 Z5 M9; 抬刀,关闭切削液G49 Z100 M5; 取消刀具长度补偿G91 G30 Y0;M30;程序结束,并返回程序开头刀具选用:直径16MM的镶刀片飞刀(二刃)主程序O0001 (该程序适用于高速加工)G40 G80 G49 G69 G21 G17; 程序初始化G90 G54 G0 X0 Y0 S1300 M03; 建立工件坐标系,开启主轴G91 G28 Z0; Z轴回参考点G43 Z100 H1; 建立刀具长度补偿Z5;N10 #1=0X20 Y40M98 P2 调用子程序#1=#1+0.2 长度步距(长度增量)IF [ #1 LE 5 ] GOTO 10; 条件判断G0 Z5 M9; 抬刀,关闭切削液G49 Z100 M5; 取消刀具长度补偿G91 G30 Y0;M30; 程序结束,并返回程序开头子程序O0002G1 Z - [ #1 ] F320 M8; 下刀,开启切削液#2=0; 椭圆起点角度#3=360; 椭圆终点角度G41 X-20 D1; 建立刀具半径补偿N20 #4 = 20 * COS [ #2 ]; 计算出椭圆圆周上X轴的点坐标#5 = 10 * SIN [ #2 ]; 计算出椭圆圆周上Y轴的点坐标G1 X#4 Y#5; 进给至椭圆轮廓点的位置#2=#2+1; 角度步距(角度递增)IF [ #3 LE#2 ] GOTO 20; 条件判断G40 G1 Y-40;M99 子程序结束,并跳回主程序个人总结:该编程是用宏程序中的参数编程进行编程的,也就是大家所说的“角度值编程”,大致的意思就是用已知的椭圆参数方程作为条件变量(应变量),设定角度为自变量,随着角度的每次递增,就形成椭圆圆周上的某一点,走完一个圈,也就是360°产生椭圆所有的轮廓点。

宏程序加工球面椭圆在数控铣床上的应用

宏程序加工球面椭圆在数控铣床上的应用【摘要】宏程序是手工编程的高级形式,合理的运用宏程序会使程序变得简单、而且加工精度很高、相对于CAD/CAM自动编程软件的数控程序、加工时间也会大大缩短。

文章通过实际的加工实例、从椭圆程序结构上探索了宏程序在数控加工上的运用。

【关键词】数控宏程序椭圆变量运用1 导言随着科学技术的发展,数控机床在机械制造业中的应用越来越广泛,而在对数控机床的应用中,机床系统所提供的宏程序、参数编程的功能,并没有得到广泛的运用。

在程序中大量使用变量,通过对变量进行赋值及处理的方法达到程序功能,实现加工,这种有变量的数控程序称之为宏程序。

宏程序与普通的程序的区别在于:普通程序只可指定常量、常量之间不可以运算,程序只能按顺序执行,不能跳转、功能是固定的。

宏程序可以使用变量、可以给变量赋值、变量之间可以进行运算、程序运行可以跳转。

实际的教学和生产中,普通的数控指令、程序都是针对平面、直线和简单的圆弧等轮廓。

当遇到诸如球面、椭圆等非圆曲线零件的加工,除非运用CAD/CAM 软件进行自动编程,否则将无法加工零件。

尽管现在使用各种CAD/CAM软件编程已成为数控加工的潮流,但手工编程毕竟还是基础,各种疑难杂症的解决,往往还是要运用到宏程序。

宏程序具有灵活性、通用性、和智能性等特点。

宏程序在生产实践中应用广泛,尤其是在各种曲面的编程中最为常用。

掌握宏程序在数控编程和加工中的运用。

是学好数控技术的基础。

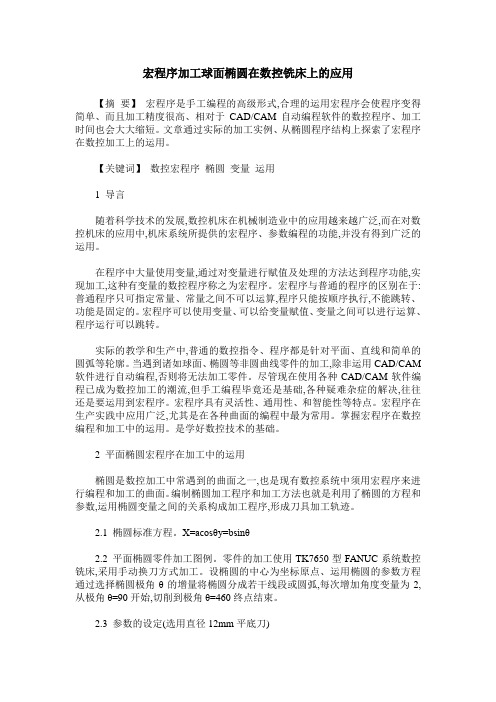

2 平面椭圆宏程序在加工中的运用椭圆是数控加工中常遇到的曲面之一,也是现有数控系统中须用宏程序来进行编程和加工的曲面。

编制椭圆加工程序和加工方法也就是利用了椭圆的方程和参数,运用椭圆变量之间的关系构成加工程序,形成刀具加工轨迹。

2.1 椭圆标准方程。

X=acosθy=bsinθ2.2 平面椭圆零件加工图例。

零件的加工使用TK7650型FANUC系统数控铣床,采用手动换刀方式加工。

设椭圆的中心为坐标原点、运用椭圆的参数方程通过选择椭圆极角θ的增量将椭圆分成若干线段或圆弧,每次增加角度变量为2,从极角θ=90开始,切削到极角θ=460终点结束。

数控车椭圆宏程序编程

数控车椭圆宏程序编程解析相关知识:•椭圆关于中心、坐标轴都是对称的,坐标轴是对称轴,原点是对称中心。

对称中心叫做椭圆中心。

椭圆和X轴有2两个交点,和Y轴有两个交点,这四个交点叫做椭圆顶点。

•椭圆标准方程:x2 / a2 + y2 / b2 = 1 ( a为长半轴,b为短半轴,a >b > 0 )•椭圆参数方程:x=a*cosM y=b*sinM ( a为长半轴,b为短半轴,a >b > 0 ,M是离心角,是椭圆上任意一点到椭圆中心连线与X正半轴所成的夹角,顺时针为负,逆时针为正。

)•编程思路:如N090 #101=20N100 WHILE[#101GE0]DO1N110 #102=26*SQRT[1-[#101*#101]/[20*20]]N120 G01 X[#102] Z[#101-20]N130 #101=#101-0.1N140 END1将椭圆曲线分成200条线段,用直线进行拟合非圆曲线,每段直线在Z轴方向的直线与直线的间距为0.1,如#101=#101-0.1,根据曲线公式,以Z轴坐标作为自变量,X轴坐标作为应变量,Z轴坐标每次递减0.1MM,计算出对应的X坐标值。

宏程序变量如下:#101为非圆曲线公式中的Z坐标值,初始值为20#102为非圆曲线公式中的X坐标值(直径值),初始值为0G01 X[#102] Z[#101-20]建立非圆曲线在工件坐标系中的X Z坐标,系就是椭圆的中心坐标。

图纸一:图纸一分析:加工本例工件时,试采用B类宏程序编写,先用封闭轮廓复合循环指令进行去除余量加工。

精加工时,同样用直线进行拟合,这里以Z坐标作为自变量,X坐标作为应变量,其加工程序如下:O0001G99 G97 G21G50 S1800G96 S120S800 M03 T0101G00 X43 Z2 M08G73 U21 W0 R19G73 P1 Q2 U0.5 W0.1 F0.2N1 G00 X0 S1000G42 G01 Z0 F0.08#101=25N10 #102=30*SQRT[1-[#101*#101]/[25*25]]G01 X[#102] Z[#101-25]#101=#101-0.1IF[#101GE0]GOTO10Z-37.5G02 X35 Z-40 R2.5G01 X36X40 Z-42N2 X43G70 P1 Q2G40 G00 X100 Z100 M09T0100 M05G97M30图纸二:图纸二分析:加工本例工件时,试采用B类宏程序编写,先用封闭轮廓复合循环指令进行去除余量加工。

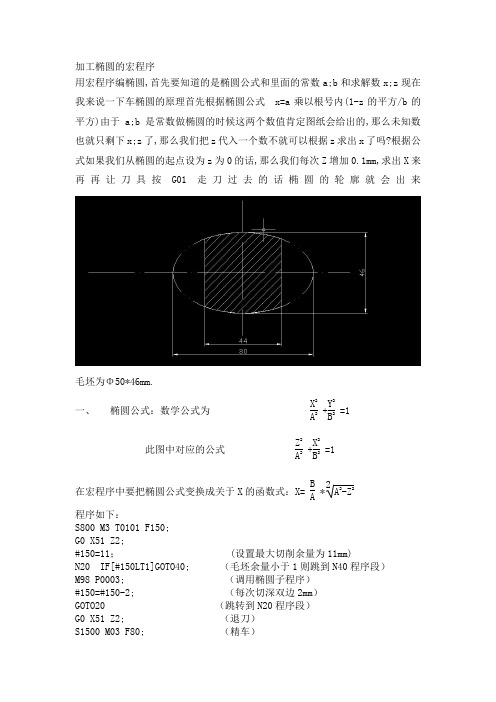

加工椭圆的宏程序

加工椭圆的宏程序用宏程序编椭圆,首先要知道的是椭圆公式和里面的常数a;b 和求解数x;z 现在我来说一下车椭圆的原理首先根据椭圆公式 x=a 乘以根号内(1-z 的平方/b 的平方)由于a;b 是常数做椭圆的时候这两个数值肯定图纸会给出的,那么未知数也就只剩下x;z 了,那么我们把z 代入一个数不就可以根据z 求出x 了吗?根据公式如果我们从椭圆的起点设为z 为0的话,那么我们每次Z 增加0.1mm,求出X 来再再让刀具按G01走刀过去的话椭圆的轮廓就会出来毛坯为Φ50*46mm.一、 椭圆公式:数学公式为 X 2A 2 +Y 2B 2 =1 此图中对应的公式 Z 2A 2 +X 2B 2 =1 在宏程序中要把椭圆公式变换成关于X 的函数式:X= B A *2A 2-Z 2 程序如下:S800 M3 T0101 F150;G0 X51 Z2;#150=11; (设置最大切削余量为11mm)N20 IF[#150LT1]GOTO40; (毛坯余量小于1则跳到N40程序段) M98 P0003; (调用椭圆子程序)#150=#150-2; (每次切深双边2mm )GOTO20 (跳转到N20程序段)G0 X51 Z2; (退刀)S1500 M03 F80; (精车)#150=0; (设置毛坯余量为0)M98 P0003; (调用椭圆子程序)G0 X100 Z50; (退刀)M5;M30;椭圆子程序O0003#101=40; (长半轴)#102=23; (短半轴)#103=22; (z轴起始尺寸)IF[#103LT-22]GOTO50; (判断是否走到Z轴终点,是则跳到N50程序段)#104=SQRT[#101*#101-#103*#103];#105=23*#104/40; (X轴变量)G1 X[2*#105+#150]Z[#103];(椭圆插补)#103=#103-0.1;(Z轴步距,每次0.1um)GOTO20; (跳转到N20程序段)G0 U20 Z2;M99;。

数控车椭圆宏程序

车床椭圆编程例1. 如图,以原点为圆心,分别以a、b()为半径作两个圆,点B是大圆半径OA与小圆的交点,过点A作,垂足为N,过点B作,垂足为M,当半径OA绕点O旋转时求点M的轨迹的参数方程。

并说明曲线类型。

解:设点M的坐标为(x,y),是以Ox为始边,OA为终边的正角。

取为参数,那么即这就是所求点M的轨迹的参数方程。

消去参数后得到,由此可知,点M的轨迹是椭圆。

椭圆z向长轴半径40,X向短轴半径24,右半椭圆直接采用分层切削加工出椭圆。

O0001G0 X100 Z100T0101 M03 S450G0 X49 Z3G1 Z1 F200G65 H01 P#201 Q46500 赋值#201=46.5 (把X值的开始切削点向直径外偏移出来) N70 G65 H01 P#200 Q0000 赋值#200=0 (开始的角度)N80 G65 H31 P#204 Q48000 R#200 #204=48*SIN(#200)G65 H02 P#204 Q#204 R#201 把开始切削点向直径外偏移出来G65 H32 P#205 Q40000 R#200G65 H03 P#205 Q#205 R39500 把Z值的开始切削点移到Z=0.5处(Z留0.5的加工余量) G1 X#204 Z#205 加工G65 H02 P#200 Q#200 R5000 #200=#200+5 (增加5度)G65 H84 P80 Q#204 R47990 判断X的值是否到48mm处,没有再回到70句继续加工G65 H03 P#201 Q#201 R1500 增加X的加工余量。

准备再重新加工G0 X49 Z1G0 X#201 避免到加工后面时,进刀太慢G65 H84 P70 Q#200 R85000 判断角度是否到85度,少于时,再重新加工一层。

(不加工到90度是让X有精加工的余量)G0 X100 Z100 M05M00 停车看加工粗加工的情况。

数控车椭圆宏程序编程解析

数控车椭圆宏程序编程解析相关知识:●椭圆关于中心、坐标轴都是对称的,坐标轴是对称轴,原点是对称中心。

对称中心叫做椭圆中心。

椭圆和X轴有2两个交点,和Y轴有两个交点,这四个交点叫做椭圆顶点。

●椭圆标准方程:x2 / a2 + y2 / b2 = 1 ( a为长半轴,b为短半轴,a >b > 0 )●椭圆参数方程:x=a*cosM y=b*sinM ( a为长半轴,b为短半轴,a >b > 0 ,M是离心角,是椭圆上任意一点到椭圆中心连线与X正半轴所成的夹角,顺时针为负,逆时针为正。

)编程思路:如N090 #101=20N100 WHILE[#101GE0]DO1N110 #102=26*SQRT[1-[#101*#101]/[20*20]]N120 G01 X[#102] Z[#101-20]N130 #101=#101-0.1N140 END1将椭圆曲线分成200条线段,用直线进行拟合非圆曲线,每段直线在Z轴方向的直线与直线的间距为0.1,如#101=#101-0.1,根据曲线公式,以Z轴坐标作为自变量,X轴坐标作为应变量,Z轴坐标每次递减0.1MM,计算出对应的X 坐标值。

宏程序变量如下:#101为非圆曲线公式中的Z坐标值,初始值为20#102为非圆曲线公式中的X坐标值(直径值),初始值为0G01 X[#102] Z[#101-20]建立非圆曲线在工件坐标系中的X Z坐标,系就是椭圆的中心坐标。

各种椭圆类型宏程序编制:图纸一:图纸一分析:加工本例工件时,试采用B类宏程序编写,先用封闭轮廓复合循环指令进行去除余量加工。

精加工时,同样用直线进行拟合,这里以Z坐标作为自变量,X坐标作为应变量,其加工程序如下:O0001G99 G97 G21G50 S1800G96 S120S800 M03 T0101G00 X43 Z2 M08G73 U21 W0 R19G73 P1 Q2 U0.5 W0.1 F0.2N1 G00 X0 S1000G42 G01 Z0 F0.08#101=25N10 #102=30*SQRT[1-[#101*#101]/[25*25]]G01 X[#102] Z[#101-25]#101=#101-0.1IF[#101GE0]GOTO10Z-37.5G02 X35 Z-40 R2.5G01 X36X40 Z-42N2 X43G70 P1 Q2G40 G00 X100 Z100 M09T0100 M05G97M30图纸二:图纸二分析:加工本例工件时,试采用B类宏程序编写,先用封闭轮廓复合循环指令进行去除余量加工。

数控车削中加工椭圆的宏程序编制

廑旦

数控 车削 中加工椭圆的宏程序编制

◆ 闵玉 婷

摘 要 :数控 车床提供 椭 圆类非 圆曲线的插补 功能 ,采用手 工编程很 难 完成 。 目前 ,非 圆 曲线 的程 序 编 写 多采 用 宏程 序 编 写 。 关键词 :数控 车床 ;手工编程 ;椭圆;宏程序 ;等步长直线逼近法

【 [] 2 6王伟 纲. 务器虚拟化U. ] 服 j 金融科技时代,0 15:8 21( 1. ) [ 梁永鸿, 3 】 苏宁. 务器虚拟化 整合在数 字图书馆的应 用卟 电脑 服

知 识 与 技 术 ,0 12) 4 0 5 7 . 2 1 (2: 7 — 4 1 5

[ V a - 础架构套件 开创 云计算的新 里程碑【 . 4 Mw r ̄基 ] e } 中国金 融 ]

四、小 结

除了采用等步长直线逼近法 ,利用等离心角变化增

量 为循环变量编程 以外 ,也可以采用等间距直线逼近法

N10 0 Z 8 ( 0G 1 X0 2 0 精车起始行 ) F

G 1 0 ( 刀到 椭 圆起 点 ) 0 Z 进

≠l = }2 0.2 } 2 ≠1 + 0

计算 椭圆上 的节 点坐标 ,即以z 坐标 的z 值间距作 为循

Z

在 标 准 直 角坐 标 系 中 ( 图一 ),椭 圆 的标 准 方 程 为 : + , 参 数 方 程 为 : X =a o ̄, cs

图三 零件 图

Y= s  ̄, 为 椭 圆上 动点 的离心 角 。而 数控 车床 中 bi n 有 两个 坐标轴 , z 轴和x ( 轴 图二 ),必须将标准方程

拍=4 ( .0 直线终点的z 坐标 )

# 2 0 ( 圆初始 角 ) 1= 椭 #35I ( 1= P/ 4 椭圆终止角 )

椭圆、双曲线、抛物线类零件的宏程序编制

椭圆类零件的宏程序编制椭圆的标准方程:椭圆宏程序结构流程:椭圆加工:零件材料45钢,毛坯为φ50mm ×100mm ,按图要求完成数控加工程序。

O0001;T0101 ;M03 S800;G0 X51. Z2.;G71 U1.5 R1. ;(粗车右端外形轮廓)G71 P10 Q20 U0.5 W0.1 F150 ;N10 G1 X25.966;(椭圆处外径)Z0.;Z-19.;X35.988 Z-29.;Z-46;X44.;X45.992 Z-47.;N20 Z-55.;G70 P10 Q20 S1000 F120;(精车右端外形轮廓)G00 X100.;Z50.;S800 F150;#150 = 26.;(定义椭圆加工余量)N30 IF [#150 LT 1] GOTO 40;(如果余量小于1,跳到40句)M98 P0003;(调用椭圆加工宏程序)#150 = #150 - 2;(每次递减2mm)GOTO 30 ;(无条件跳转到30句)N40 G0 X30. Z2.;S1500 F80;#150 =0;(开始精加工椭圆轮廓)M98 P0003;G0 X100. Z5.; M30; O0003;(椭圆加工子程序) #101=20.;(椭圆长半轴) #102=13.;(椭圆短半轴) #103=20.;(起点处Z 坐标)N20 IF [#103 LT 1] GOTO 50;(如果Z#104 = SQRT[#101*#101 - #103*#103];) #105 = #102*#104/#101;(构造G01 X[2*#105 + #150] Z[#103 – 20];(直径值定义加上加工余量,Z #103 = #103 –0.5;(Z 坐标递减0.5mm ) GOTO 20;(绝对跳转到20句) N50 G00 U2. Z2.;(退刀) M99;椭圆轮廓编程技巧O0027; T0101 ; G98; M43;M03 S800; G0 X80. Z5.;G73 U25 R25;(调用粗车循环加工椭圆轮廓) G73 P10 Q20 U0.5 W0 F150 ; N10 G1 X30 Z0;(轮廓起点) Z-8.79;#100=-8.79;(椭圆起点Z 坐标)N15 #102=[#100+44]* [#100+44];#103=SQRT[36*36-#102];)#104=10+2/3*#103;(构造向半径偏移10mm ) #105=2*#104;G01 X#105 Z#100;#100=#100-2;(Z 向递减2mm )IF [#100GT-72.102] GOTO 15(如果Z 坐标值大于-72.102跳转到15句) G00 U30; N20 X70; G00 X80 Z5;G70 P10 Q20 F100;(精加工椭圆轮廓) G00 X100; Z100; M05; M30;参数方程编写椭圆宏程序:O0271; T0101; M03 S800; G0 X36 Z26;#20=26;(X 向总加工余量) N56 G0 U2;Z26;(Z 向加工起点)N100 #20=[#20-2];(X 向递减2mm ) #1=12.5;(椭圆短半轴)#2=25;(椭圆长半轴)#3=0.5;(起始处椭圆离心角) #5=90;(终止处椭圆离心角)WHILE [#3 LT #5] DO2;(当起始角小于终止角时执行DO2到END2之间的程序段)#6=#2*COS[#3];(构造) #7=2*#1*SIN[#3];(构造) G1 X[#7+#20] Z#6 F150;(椭圆X坐标加余量值) #3=#3+#4;(椭圆离心角递增) #10=#7+#20;(X向当前点坐标)IF [#10 GT 26] GOTO 56;(如果X向当前点坐标大于26跳转到56句从新定起点) END 2 G0 U2;Z26;(退刀)IF [#20 GE 0] GOTO 100;(如果余量大于等于0跳转到100句) G0 X100; M05; M30;抛物线类零件的宏程序编制)(*αCOS a )(**2αSIN b抛物线宏程序编制:O0272; M03 S800; G98;G00 X90 Z100;N10 #24=0;(抛物线顶点处X值) #26=0; (抛物线顶点处Z值) #17=-10;(常量)#22=42;(抛物线开口处直径) #6=1;(每次步进量) #9=100;(进给率)G00 X#24 Z[#26+5];(加工起点) G01 Z#26 F[2*#9];N30 #24=#24+#6;(X向递增)#26=[#24*#24]/[#17]; (构造) G01X2*#24 Z#26 F#9;N60 IF [#24 LT #22/2] GOTO 30;(如果X值小于开口处直径一半跳转到30句)G01 X#22 Z#26 F[3*#9]; M05; M30;双曲线过渡类零件的宏程序编制焦点在X 轴上的双曲线,其标准方程为焦点在Y轴上的双曲线宏程序编制:程序编制:O0273;T0101;M03 S500;G98;G01 X10;Z-5.05;X17.524;#1=20;N10 #2=38-10/SIN[#1];#3=-60+20/TAN[#1];G01 X2*#2 Z#3;#1=#1+1;IF [#1 LT 80] GOTO 10;G01 X56 Z-56.473;X60;G00 X100;Z100;M05;M30;焦点在X 轴上的双曲线宏程序编程:O0045; T0101; G98;M03 S500; G00 X60 Z0; G01 X0; #100=0;N15 #101=4/3*SQRT[[#100-6]*[#100-6]-36]; G01 X2*#101 Z#100; #100=#100-1;IF [#100 GT -16.594] GOTO 15; G01 X58 Z-16.594; X60; G00 Z0; G00 X100; Z100; M05; M30;椭圆轮廓的加工对椭圆轮廓,其方程有两种形式。

数控铣削椭圆曲面轮廓宏程序编程技巧

数控铣削椭圆曲面轮廓宏程序编程技巧摘要:叙述宏程序椭圆曲面在数控铣削加工中的编程原理及编程方法,应用刀具半径补偿编制椭圆轮廓及椭圆曲面程序的编程技巧。

关键词:宏程序;数控铣削加工;椭圆曲面。

1、引言随着人们生活水平的提高,曲面的线行度得到大家的喜爱,椭圆等非圆曲面是零件轮廓中经常出现的几何要素,如何应用数控系统提供的指令编写出准确的程序是椭圆铣削加工的关键。

在实际工作中,宏程序有着广泛的应用空间,并且能够方便编程人员编程,锻炼编程人员的编程能力,帮助编程人员更加深入地了解自动编程的本质。

2、宏程序简介2.1 变量FANUC系统变量名变量类型功能用户变量#0空变量该变量总是空的,没有值能赋给该变量。

#1-#33 局部变量局部变量只能用在宏程序中存储数据,例如:运算结果。

当断电时,局部变量被初始化为空。

调用宏程序时,自变量对局部变量赋值。

#100-#199#500-#999 公共变量公共变量在不同的宏程序中的意义相同。

当断电时,变量#100-#199初始化为空。

变量#500-#999的数据保存,即使断电也不丢失。

#1000-- 系统变量系统变量用于读和写CNC运行时各种数据的变化,例如,刀具的当前位置和补偿值等。

2.2变量的运算类型功能格式举例备注算术运算加法#i=#j+#k #1=#2+#3常数可以代替变量减法#i=#j-#k #1=#2-#3乘法#i=#j*#k #1=#2*#3除法#I=#j*#k #1=#2/#3三角函数运算正弦#i=SIN[#j] #1=SIN[#2] 角度以度指定35°30’表示为35.5常数可以代替变量反正弦#i=ASI[#j] #1=ASIN[#2]余弦#i=COS[#j]#1=COS[#2]反余弦#i=ACOS[#j] #1=ACOS[#2] 正切#i=TAN[#j] #1=TAN[#2]反正切#i=ATAN[#j]#1=ATAN[#2] 平方根#i=SQRT[#j]#1=SQRT[#2] 绝对值#i=ABS[#j]#1=ABS[#2]2.3关系运算等于:EQ 格式:#j EQ #k不等于:NE 格式:#j NE #k大于:GT 格式:#j GT #k小于:LT 格式:#j LT #k大于等于:GE 格式:#j GE #k小于等于:LE 格式:#j LE #k 2.4宏程序的转移和循环有4种转移方式,我这里说明两种。

数控车椭圆宏程序编程解析汇报

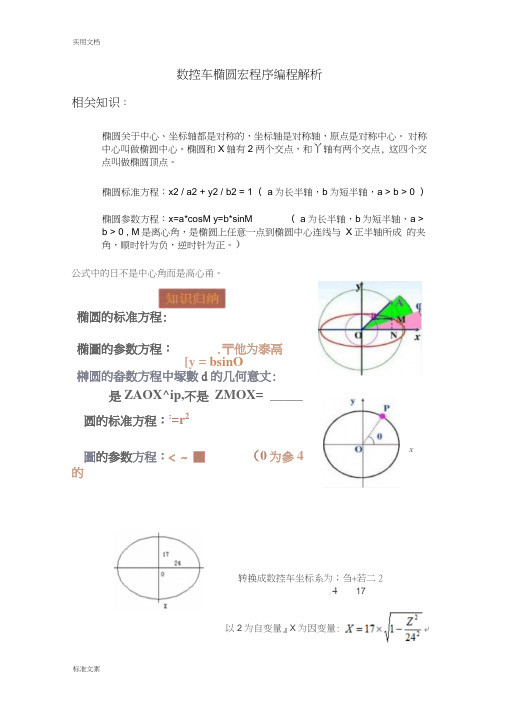

转换成数控车坐标系为;刍+若二2士4 17数控车椭圆宏程序编程解析相关知识:椭圆关于中心、坐标轴都是对称的,坐标轴是对称轴,原点是对称中心。

对称中心叫做椭圆中心。

椭圆和X轴有2两个交点,和丫轴有两个交点, 这四个交点叫做椭圆顶点。

椭圆标准方程:x2 / a2 + y2 / b2 = 1 ( a为长半轴,b为短半轴,a > b > 0 )椭圆参数方程:x=a*cosM y=b*sinM ( a为长半轴,b为短半轴,a >b > 0 , M是离心角,是椭圆上任意一点到椭圆中心连线与X正半轴所成的夹角,顺时针为负,逆时针为正。

)公式中的日不是中心角而是高心甬。

椭圆的标准方程:椭圖的参数方程:.〒他为泰鬲[y = bsinO榊圆的畚数方程中塚數d的几何意丈:是ZAOX^ip,不是ZMOX= _____圆的标准方程::=r2圖的参数方程:< ~ ■(0为參4的X以2为自变量』X为因变量:|y =rsin0 0的几何意义是NAOP="X* Y方程:—+—=1(a=24b=i?v241 172编程思路:如N090 #101=20N100 WHILE[#101GE0]D01N110 #102=26*SQRT[1-[#101*#101]/[20*20]]N120 G01 X[#102] Z[#101-20]N130 #10 仁#101-0.1N140 END1将椭圆曲线分成200条线段,用直线进行拟合非圆曲线,每段直线在Z轴方向的直线与直线的间距为0.1,如#101=#101-0.1,根据曲线公式,以Z轴坐标作为自变量,X轴坐标作为应变量,Z轴坐标每次递减0.1MM,计算出对应的X坐标值。

宏程序变量如下:#101为非圆曲线公式中的Z坐标值,初始值为20#102为非圆曲线公式中的X坐标值(直径值),初始值为0G01 X[#102] Z[#101-20]建立非圆曲线在工件坐标系中的X Z坐标,系就是椭圆的中心坐标。

解析FANUC 系统简单椭圆和复杂椭圆宏程序的编程

图一:数学方程:x2a2+y2b2=1椭圆方程:z2a2+y2b2=1图二:数学方程:x2a2+y2b2=1椭圆方程:z2a2+x2b2=1a √分段保护配置过流保护及母线充电保护功能;110kV断路器失灵保护按母线段配置,由间隔过电流启动接点加相应间隔的保护动作接点启动断路器失灵保护,并经电压闭锁出口跳闸相邻断路器;10kV 简易母线保护按母线段配置,每段10kV母线配一套简易母线保护模块。

闭锁元件动作逻辑由就地级保护完成后以通过站控层GOOSE 方式发给本装置。

10kV还配置低频低压减载功能。

3.3站域保护现场应用案列主要战略方向,大力发展智能电网势在必行。

智能电网建设步伐的加快对继电保护装置理论技术提出了更高的要求,站域保护无疑将具有更为重要的意义。

智能变电站内的站域保护在保护网络中获取多源冗余信息量的基础上,. All Rights Reserved.为了使椭圆编程更加简易化,让学生更能容易的去掌握,把椭圆编程分成“五步骤”:第一步:#1=(已知Z轴的距离=椭圆起刀点到椭圆心的距离)第二步:N15#2=b*SQRT[1-Z*Z/a2](把a、b值带入X轴的方程式求解)第三步:G01X[]Z[](用直线插补指令逼近椭圆)X[#2]Z[#1]①半径变直径②椭圆圆心是否偏移轴线③象限判别椭圆方向从编程原点偏移到椭圆圆心的距离①半径变直径:#2*2②椭圆圆心是否偏移轴线此尺寸值:#2*2+A(图一)(图二)③象限判别椭圆方向所有的编程都是以后置刀架进行编程的,所以我们看图编程时应该看图纸轴线的上半部分。

以椭圆圆心为坐标把椭圆分成一、二、三、四象限,所加工椭圆的部分在一、二象限方向为正,三、四象限方向为负。

如图一:#2*2、如图二:-#2*2+A。

第四步:#1=#1-1(1是步距,这个值越小,直线逼近椭圆越接近;精加工可改成0.5)3实例椭圆编程通过椭圆编程的“五步骤”分析,使程序内的参数值计算更加明例图一:例图二:O0001;M03S600T0101F0.3;G00X100Z100;X40Z2;G73U20R20;G73P10Q20U0.4W0.1;N10G01X0;Z0;#1=20;#2=10*SQRT[1-#1*#1/400];G01X[#2*2]Z[#1-20];#1=#1-1;IF[#1GE0]GOTO15;G01X28;X30Z-21;Z-30;N20G01X40;G00X100Z100;O0002;M03S600T0101F0.3;G00X100Z100;X40Z2;G73U10R10;G73P10Q20U0.4W0.1;N10G01X28;Z0;X30Z-1;Z-8#1=10;#2=5*SQRT[1-#1*#1/100];G01X[-#2*2+30]Z[#1-18];#1=#1-1;IF[#1GE-10]GOTO15;G01X30;Z-36;N20G01X40;。

数控铣宏程序实例(DOC)

数控铣宏程序实例§4.1 椭圆加工〔编程思路:以一小段直线代替曲线〕例1:整椭圆轨迹线加工〔假定加工深度为2mm)方法一:已知椭圆的参数方X=acosθ Y=bsinθ变量数学表达式设定θ= #1〔0°~ 360°〕那么 X= #2 = acos[#1]Y= #3= bsin[#1]程序O0001;S1000 M03;G90 G54 G00 Z100;G00 Xa Y0;G00 Z3;G01 Z-2 F100;#1=0;N1 #2=a*cos[#1];#3=b*sin[#1];G01 X#2 Y#3 F300;#1=#1+1;IF[#1LE360]GOT01;GOO Z50;M30;例2:斜椭圆且椭心不在原点的轨迹线加工〔假设加工深度为2mm〕椭圆心不在原点的参数方程X=a*COS[#1]+ MY=b*SIN[#1]+ N变量数学表达式设定θ=#1; (0°~360°)那么X=#2=a*COS[#1]+ MY=#3=b*SIN[#1]+ N因为此椭圆绕〔M ,N〕旋转角度为A 可运用坐标旋转指令G68格式 G68 X- Y-R-X,Y:旋转中心坐标; R: 旋转角度程序O0002;S1000 M03;G90 G54 G00 Z100; GOO Xa+M YN;GOO Z3;G68 XM YN R45;#1=0;N99 #2=a*COS[#1]+M; #3=b*SIN[#1]+N;GO1 X#2 Y#3 F300;G01 Z-2 F100;#1=#1+1;IF[#1LE360]GOTO99; G69 ;GOO Z100;M30;例3:椭圆轮廓加工〔深度2mm〕采用椭圆的等距加工方法使椭圆的长半轴和短半轴同时减少一个行距的方法直到短半轴小于刀具的半径R根据椭圆的参数方程可设变量表达式θ=#1(0°~360°)a=#2b=#3(b-R~R)X=#2*COS[#1]=#4Y=#3*SIN[#1]=#5程序O0003;S1000 M03;G90 G54 G00 Z100;G00 XO YO;GOO Z3;G01 Z-2 F100;#2=a-R;#3=b-R;N99 #1=0;#4=#2*COS[#1];#5=#3*SIN[#1];G01 X#4 Y#5 F300;#1=#1+1;IF[#1LE360]GOTO99;#2=#2-R;#3=#3-R;IF[#3LER]GOTO99;GOO Z100;M30;例4 非整椭圆轨迹线加工〔加工深度2mm〕已知椭圆的长半轴a 短半轴为b 且与X轴正向夹角为A1,A2。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

数控铣椭圆加工宏程序编写

相关知识:

●椭圆关于中心、坐标轴都是对称的,坐标轴是对称轴,原点是对称中心。

对称中心叫做椭圆中心。

椭圆和X轴有2两个交点,和Y轴有两个交点,这四个交点叫做椭圆顶点。

●椭圆标准方程:x2 / a2 + y2 / b2 = 1 ( a为长半轴,b为短半轴,a > b > 0 )

●椭圆参数方程:x=a*cosM y=b*sinM ( a为长半轴,b为短半轴,a >

b > 0 ,M是离心角,是椭圆上任意一点到椭圆中心连线与X正半轴所成

的夹角,顺时针为负,逆时针为正。

)

零件图分析:

如图1-1所示,该零件是非圆曲线类中的椭圆,加工材料为45钢,毛坯料尺寸为50X50X15的方料,六面已加工,各位置度以保证。

图1-1

零件3D图如下:

编程思路:

该零件加工内容为椭圆,它由非圆曲线组成。

利用三角函数关系式求出椭圆上各点坐标,并把各个点连接在一起最终形成所需要加工的椭圆,这样从根本上就极大保证了椭圆的几何精度,大大提高了加工精度。

刀具选用:

直径16MM的高速钢平底立铣刀(四刃)

O0001 (该程序仅编制精加工程序)

G40 G80 G49 G69 G21 G17; 程序初始化

G90 G54 G0 X0 Y0 S800 M03; 建立工件坐标系,开启主轴

G91 G28 Z0; Z轴回参考点

G43 Z100 H1;建立刀具长度补偿

Z5;

X20 Y40

G1 Z-5 F120 M8; 下刀,开启切削液

#1=0; 椭圆起点角度

#2=360; 椭圆终点角度

G41 Y20 D1; 建立刀具半径补偿

N10 #3 = 20 * COS [ #1 ]; 计算出椭圆圆周上X轴的点坐标

#4 = 10 * SIN [ #1 ]; 计算出椭圆圆周上Y轴的点坐标

G1 X#3 Y#4; 进给至椭圆轮廓点的位置

#1=#1+1; 角度步距(角度递增)

IF [ #2 LE #1 ] GOTO 10; 条件判断

G40 G1 Y-40 取消刀具半径补偿

G0 Z5 M9; 抬刀,关闭切削液

G49 Z100 M5; 取消刀具长度补偿

G91 G30 Y0;

M30;程序结束,并返回程序开头

刀具选用:

直径16MM的镶刀片飞刀(二刃)

主程序

O0001 (该程序适用于高速加工)

G40 G80 G49 G69 G21 G17; 程序初始化

G90 G54 G0 X0 Y0 S1300 M03; 建立工件坐标系,开启主轴

G91 G28 Z0; Z轴回参考点

G43 Z100 H1; 建立刀具长度补偿

Z5;

N10 #1=0

X20 Y40

M98 P2 调用子程序

#1=#1+0.2 长度步距(长度增量)

IF [ #1 LE 5 ] GOTO 10; 条件判断

G0 Z5 M9; 抬刀,关闭切削液

G49 Z100 M5; 取消刀具长度补偿

G91 G30 Y0;

M30; 程序结束,并返回程序开头

子程序

O0002

G1 Z - [ #1 ] F320 M8; 下刀,开启切削液

#2=0; 椭圆起点角度

#3=360; 椭圆终点角度

G41 X-20 D1; 建立刀具半径补偿

N20 #4 = 20 * COS [ #2 ]; 计算出椭圆圆周上X轴的点坐标

#5 = 10 * SIN [ #2 ]; 计算出椭圆圆周上Y轴的点坐标

G1 X#4 Y#5; 进给至椭圆轮廓点的位置

#2=#2+1; 角度步距(角度递增)

IF [ #3 LE#2 ] GOTO 20; 条件判断

G40 G1 Y-40;

M99 子程序结束,并跳回主程序

个人总结:

该编程是用宏程序中的参数编程进行编程的,也就是大家所说的“角度值编程”,大致的意思就是用已知的椭圆参数方程作为条件变量(应变量),设定角度为自变量,随着角度的每次递增,就形成椭圆圆周上的某一点,走完一个圈,也就是360°产生椭圆所有的轮廓点。

概念:随着角度步距递增,就形成椭圆圆周上的某一点

本人技术有限,如有不足,请加以指正。