柴油机曲轴加工工艺及夹具设计

R180柴油机曲轴工艺设计及夹具设计毕业设计说明书

R180柴油机曲轴工艺设计及夹具设计毕业设计说明书摘要 1 Abstract 20 引言 11 R180柴油机曲轴工艺设计 3 1.1 分析零件图 31.2 确定生产类型 31.3 确定毛坯 31.4 机械加工工艺过程设计 31.5 选择加工设备与工艺装备 61.6 确定工序尺寸 71.7 确定切削用量及时刻定额 91.8 填写工艺规程卡 152.1 明确设计任务、收集分析原始资料 162.2 确定夹具的结构方案 172.3 绘制夹具结构草图 193 R180柴油机曲轴第二套夹具设计 21 3.1 明确设计任务、收集分析原始资料 213.2 确定夹具的结构方案 223.3 夹具定位误差分析 223.4 拟订夹具总装图的尺寸、公差与配合及技术要求 223.5 绘制夹具总装图 234 结论 24致谢 25参考文献 26附件清单 27摘要本文要紧介绍了R180柴油机曲轴工艺设计及其中两道工序的夹具设计。

本文作者是在保证产品质量、提高生产率、降低成本、充分利用现有生产条件、保证工人具有良好而安全劳动条件的前提下进行设计的。

在工艺设计中,作者结合实际进行理论设计,对曲轴传统生产工艺进行了改进,优化了工艺过程和工艺装备,使曲轴的生产加工更经济、合理。

在夹具设计部分,作者在收集加工所用机床、刀具及辅助工具等有关资料后,对工件材料、结构特点、技术要求及工艺分析的基础上,按照夹具设计步骤设计出符合曲轴生产工艺及夹具制造要求的夹具。

关键词:柴油机曲轴工艺夹具AbstractThis text introduce R180 diesel engine crankshaft technological design and two of them jig of process design mainly. The author of this text is guaranteeing product quality, boost productivity, lower costs, utilize existing working condition, guaranteeing worker to have good work prerequisite of terms to design . In technological design, the author combine carrying on theory design, improve the traditional production technology of the crankshaft actually, optimize craft course and craft equip, enable economy rational even more of production and processing of the crankshaft. Designing in the jig , the author collect the relevant materials, such as lathe, cutter and handling tool,etc. At the foundation of the analyse of work piece material, specification requirement and craft, and make jig of request according to jig measure design and cankshaft production technology and jig.Keywords : Diesel engine Crankshaft Technology Jig0 引言全套图纸及更多设计请联系QQ:360702501本次毕业设计是关于R180柴油机曲轴的工艺设计及其中两道工序的夹具设计。

柴油机曲轴工艺过程及夹具毕业设计论文

重庆大学网络教育学院毕业设计(论文)柴油机曲轴零件加工工艺及夹具设计学生所在校外学习中心江苏张家港校处学习中心批次层次专业111 专升本机械设计制造及其自动化学号 w11107861学生指导教师起止日期 2013.1.21--2013.4.14摘要曲轴是发动机上的一个重要的旋转机件,装上连杆后,可承接活塞的上下(往复)运动变成循环运动。

曲轴主要有两个重要加工部位:主轴颈和连杆颈。

主轴颈被安装在缸体上,连杆颈与连杆大头孔连接,连杆小头孔与汽缸活塞连接,是一个典型的曲柄滑块机构。

发动机工作过程就是:活塞经过混合压缩气的燃爆,推动活塞做直线运动,并通过连杆将力传给曲轴,由曲轴将直线运动转变为旋转运动。

而曲轴加工的好坏将直接影响着发动机整体性能的表现。

曲轴的材料是由碳素结构钢或球墨铸铁制成的,有两个重要部位:主轴颈,连杆颈。

这次毕业设计介绍柴油机曲轴加工工艺规程及相关夹具的设计,及曲轴的规程制定中遇到问题的分析,经济性分析,工时定额,切削用量的计算。

同时还介绍曲轴加工中用到的两套夹具的设计过程。

在工艺设计中,结合实际进行设计,对曲轴生产工艺进行了改进,优化了工艺过程和工艺装备,使曲轴的生产加工更经济、合理。

根据现阶段机械零件的制造工艺和技术水平,本着以制造技术的先进性,合理性,经济性进行零件的形状、尺寸、精度等级、表面粗糙度、材料等技术分析。

并根据以上分析来选择合理的毛坯制造方法,设计工艺规程,夹具设计。

关键词:柴油机曲轴工艺夹具目录中文摘要 (I)1.引言 (1)2.曲轴的生产纲领 (2)3.零件的分析 (2)3.1曲轴的用途及工作条件 (2)3.2分析零件上的技术要求,确定要加工的表面 (3)3.3加工表面的尺寸和形状精度 (4)3.4尺寸和位置精度 (4)3.5加工表面的粗糙度及其它方面的质量要求 (4)3.6热处理要求 (4)4.曲轴材料和毛坯的定 (4)4.1确定毛坯的类型 (4)4.2确定毛坯的生产方法 (4)4.3确定毛坯的加工余量 (4)5.曲轴的工艺过程设计 (5)5.1粗、精加工的定位基准 (5)5.1.1粗加工 (5)5.1.2粗加工 (5)5.2工件表面加工方法的选择 (5)5.3曲轴机械加工的基本路线 (5)5.4加工余量及毛坯尺寸 (6)5.5工序设计 (6)5.5.1加工设备与工艺装备的选择 (8)5.5.2机械加工余量、工序尺寸及公差的确定 (9)5.6确定工时定额 (11)5.7机械加工工艺规程卡片和机械加工工序卡片 (12)5.7.1机械加工工艺过程卡片 (12)5.7.2机械加工工序卡片 (12)6.柴油机曲轴加工键槽夹具设计 (13)6.1.1夹具类型的分析 (13)6.1.2工装夹具定位方案的确定 (13)6.1.3工件夹紧形式的确定 (13)6.1.4对刀装置 (13)6.1.5分度装置的确定以及补补助装置 (14)6.1.6夹具定位夹紧方案的分析论证 (14)6.1.7夹具结构类型的设计 (15)6.2夹具总图设计 (16)6.4绘制夹具零件图 (16)7.结论 (17)8.参考文献 (18)1.引言曲轴是内燃机中的重要零件之一,是承受冲击载荷传递动力的关键零件,在内燃机五大件(机体、缸盖、曲轴、连杆、凸轮轴)中是最难以保证加工质量的零件。

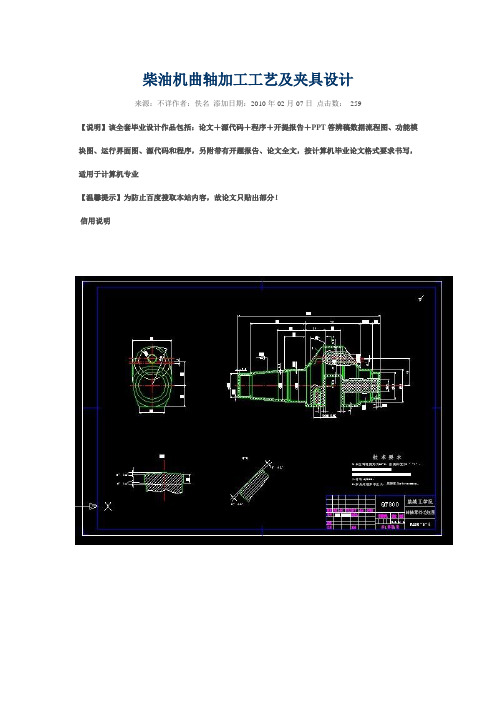

柴油机曲轴加工工艺及夹具设计

柴油机曲轴加工工艺及夹具设计来源:不详作者:佚名添加日期:2010年02月07日点击数:259【说明】该全套毕业设计作品包括:论文+源代码+程序+开提报告+PPT答辨稿数据流程图、功能模块图、运行界面图、源代码和程序,另附带有开题报告、论文全文,按计算机毕业论文格式要求书写,适用于计算机专业【温馨提示】为防止百度搜取本站内容,故论文只贴出部分!信用说明目录摘要 1Abstract 20 引言 11 R180柴油机曲轴工艺设计 31.1 分析零件图 31.2 确定生产类型 31.3 确定毛坯 31.4 机械加工工艺过程设计 31.5 选择加工设备与工艺装备 61.6 确定工序尺寸 71.7 确定切削用量及时间定额 91.8 填写工艺规程卡 152 R180柴油机曲轴第一套夹具设计 162.1 明确设计任务、收集分析原始资料 162.2 确定夹具的结构方案 172.3 绘制夹具结构草图 193 R180柴油机曲轴第二套夹具设计 213.1 明确设计任务、收集分析原始资料 213.2 确定夹具的结构方案 223.3 夹具定位误差分析 223.4 拟订夹具总装图的尺寸、公差与配合及技术要求 223.5 绘制夹具总装图 234 结论 24致谢 25参考文献 26附件清单 27摘要本文主要介绍了R180柴油机曲轴工艺设计及其中两道工序的夹具设计。

本文作者是在保证产品质量、提高生产率、降低成本、充分利用现有生产条件、保证工人具有良好而安全劳动条件的前提下进行设计的。

在工艺设计中,作者结合实际进行理论设计,对曲轴传统生产工艺进行了改进,优化了工艺过程和工艺装备,使曲轴的生产加工更经济、合理。

在夹具设计部分,作者在收集加工所用机床、刀具及辅助工具等有关资料后,对工件材料、结构特点、技术要求及工艺分析的基础上,按照夹具设计步骤设计出符合曲轴生产工艺及夹具制造要求的夹具。

关键词:柴油机曲轴工艺夹具AbstractThis text introduce R180 diesel engine crankshaft technological design and two of them jig of process design mainly. The author of this text is guaranteeing product quality, boost productivity, lower costs, utilize existing working condition, guaranteeing worker to have good work prerequisite of terms to design . In technological design, the author combine carrying on theory design, improve the traditional production technology of the crankshaft actually, optimize craft course and craft equip, enable economy rational even more of production andprocessing of the crankshaft. Designing in the jig , the author collect the relevant materials, such as lathe, cutter and handling tool,etc. At the foundation of the analyse of work piece material, specification requirement and craft, and make jig of request according to jig measure design and cankshaft production technology and jig.Keywords : Diesel engine Crankshaft Technology Jig0 引言本次毕业设计是关于R180柴油机曲轴的工艺设计及其中两道工序的夹具设计。

曲轴加工工艺及夹具设计

摘要另配有设计图纸cad.proe. Qq275673028曲轴是柴油发动机的重要零件。

它可以是有若干个相互错开一定角度的曲柄(或曲拐)加上功率输出端和自由端构成的。

每个曲柄又是由主轴颈、曲柄销及曲柄臂组成。

曲轴的作用是把活塞的往复直线运动变成旋转运动,将作用在活塞的气体压力变成扭矩,用来驱动工作机械和柴油机发动机各辅助系统进行工作,曲轴在工作时承受着不断变化的力,惯性力和它们的力矩作用,受力情况十分复杂。

其精度要求非常高,它的加工质量对内燃机的工作性能,对装配劳动量都有很大影响。

因此,各要素的尺寸精度,位置精度和表面质量要求相当高。

曲轴中几个主要加工表面,连杆表面,轴承轴颈及锥面键槽的精度要求都较高,连杆轴颈需经过抛光,所以研究曲轴加工工艺及夹具设计对曲轴的生产具有一定的实际意义。

关键词发动机,受力情况,精度,加工工艺,夹具设计IABSTRACTThe crankshaft is one of the important parts of diesel engine. It could be several staggered Angle of crank (or crank) plus the power output end and free end. Each of the cranks is composed of main journal, crank pin and crank arm. Crankshaft is the function of the reciprocating linear motion of the piston into rotary motion, the effect on piston gas pressure become torque, work used to drive machinery and diesel engine work of auxiliary systems, each crankshaft under changing at work force, inertia force and the moment, stress distribution is very complex. Its accuracy is very high, its processing quality of the performance of internal combustion engine, labor has a great influence on assembly. As a result, the size precision of each factor, high position precision and surface quality requirement. Surface of a few main processing surface in the crankshaft, connecting rod, bearing journal and cone keyway accuracy is higher, connecting rod shaft neck should be after polishing, so the processing technology of crankshaft crankshaft production has a certain practical significance.Keywords engine,stress distribution,precision,processing technology,fixture designII目录摘要 (I)ABSTRACT ·········································································································································I I1 绪论 (3)1.1本课题的研究意义,发展趋势及技术展望 (3)1.1.1 研究意义 (3)1.1.2 国内外发展趋势 (3)1.1.3 国内外曲轴加工技术展望 (3)1.2本课题的基本内容 (4)2 零件工艺性分析 (5)2.1零件作用及特点 (5)2.2零件技术要求分析 (5)2.3曲轴零件加工要求 (6)2.4曲轴零件工艺特点 (6)3 毛坯选择 (7)3.1毛坯类型 (7)3.2毛坯余量确定 (7)3.3毛坯草图 (7)4 机加工工艺路线确定 (8)4.1加工方法分析确定 (8)4.2加工顺序的安排 (8)4.3定位基准选择 (8)4.4机械加工工艺路线 (9)5 工序设计 (10)5.1选择加工设备与工艺装备 (10)5.2确定工序尺寸 (10)16 切削用量及工时定额确定 (13)6.1工序6的切削用量与工时定额 (13)6.2工序7的切削用量与工时定额 (15)6.3工序8的切削用量与工时定额 (17)6.4工序9的切削用量与工时定额 (18)6.5工序10的切削用量与工时定额 (22)6.6工序11的切削用量与工时定额 (23)6.7工序13的切削用量与工时定额 (24)6.8工序14的切削用量与工时定额 (28)6.9工序15的切削用量与工时定额 (32)6.10工序16的切削用量与工时定额 (34)6.11工序20的切削用量与工时定额 (35)6.12工序21的切削用量与工时定额 (36)6.13工序22的切削用量与工时定额 (36)7 夹具设计 (38)7.1车拐夹具设计 (38)7.1.1 工序分析 (38)7.1.2 定位方案确定 (38)7.1.3 确定定位元件及夹紧方案 (38)7.1.4 定位误差分析计算 (40)7.1.5 确定夹紧力 (40)7.2钻孔夹具设计 (41)7.2.1 工序尺寸精度分析 (41)7.2.2 定位方案确定 (41)7.2.3 确定定位元件及夹紧方案 (42)7.2.4 定位误差分析计算 (42)7.2.5 确定夹紧力 (42)结论 (44)参考文献 (45)致谢 (46)21 绪论1.1 本课题的研究意义,发展趋势及技术展望1.1.1 研究意义曲轴是发动机的重要零件。

柴油机曲轴的加工工艺毕业设计方案改

摘要曲轴是发动机上的一个重要的旋转机件,装上连杆后,可承接活塞的上下(往复>运动变成循环运动。

曲轴主要有两个重要加工部位:主轴颈和连杆颈。

主轴颈被安装在缸体上,连杆颈与连杆大头孔连接,连杆小头孔与汽缸活塞连接,是一个典型的曲柄滑块机构。

发动机工作过程就是:活塞经过混合压缩气的燃爆,推动活塞做直线运动,并通过连杆将力传给曲轴,由曲轴将直线运动转变为旋转运动。

而曲轴加工的好坏将直接影响着发动机整体性能的表现。

曲轴的材料是由碳素结构钢或球墨铸铁制成的,有两个重要部位:主轴颈,连杆颈。

本次采用球墨铸铁QT600-2.设计的主要就是这两方面的在数控机床的加工。

集合多种的曲轴加工后,深入分析了曲轴的加工工艺。

关键词:曲轴主轴劲连杆劲数控加工。

一曲轴的基础信息1.1曲轴的作用曲轴是汽车发动机中的重要零件,它与连杆配合将作用在活塞上的气体压力变为旋转的动力,传给底盘的传动机构,同时,驱动配气机构和其它辅助装置。

曲轴在工作时,受气体压力,惯性力及惯性力矩的作用,受力大而且受力复杂,同时,曲轴又是高速旋转件,因此,要求曲轴具有足够的刚度和强度,具有良好的承受冲击载荷的能力,耐磨损且润滑良好。

1.2曲轴的结构及其特点图1-1 曲轴的结构图曲轴一般由主轴颈,连杆轴颈、曲柄、平衡块、前端和后端等组成。

一个主轴颈、一个连杆轴颈和一个曲柄组成了一个曲拐,曲轴的曲拐数目等于气缸数(直列式发动机>;V型发动机曲轴的曲拐数等于气缸数的一半。

主轴颈是曲轴的支承部分,通过主轴承支承在曲轴箱的主轴承座中。

主轴承的数目不仅与发动机气缸数目有关,还取决于曲轴的支承方式。

连杆轴颈是曲轴与连杆的连接部分,在连接处用圆弧过渡,以减少应力集中。

曲柄是主轴颈和连杆轴颈的连接部分,断面为椭圆形,为了平衡惯性力,曲柄处铸有(或紧固有>平衡重块。

平衡重块用来平衡发动机不平衡的离心力矩,有时还用来平衡一部分往复惯性力,从而使曲轴旋转平稳。

曲轴前端装有齿轮,驱动风扇和水泵的皮带轮以及起动爪等。

柴油机曲轴零件的工艺过程及夹具设计

优秀完整毕业设计资料,欢迎下载借鉴!!!摘要曲轴是发动机上的一个重要的旋转机件,装上连杆后,可承接活塞的上下(往复)运动变成循环运动。

曲轴主要有两个重要加工部位:主轴颈和连杆颈。

主轴颈被安装在缸体上,连杆颈与连杆大头孔连接,连杆小头孔与汽缸活塞连接,是一个典型的曲柄滑块机构。

发动机工作过程就是:活塞经过混合压缩气的燃爆,推动活塞做直线运动,并通过连杆将力传给曲轴,由曲轴将直线运动转变为旋转运动。

而曲轴加工的好坏将直接影响着发动机整体性能的表现。

曲轴的材料是由碳素结构钢或球墨铸铁制成的,有两个重要部位:主轴颈,连杆颈。

这次毕业设计介绍柴油机曲轴加工工艺规程及相关夹具的设计,及曲轴的规程制定中遇到问题的分析,经济性分析,工时定额,切削用量的计算。

同时还介绍曲轴加工中用到的两套夹具的设计过程。

在工艺设计中,结合实际进行设计,对曲轴生产工艺进行了改进,优化了工艺过程和工艺装备,使曲轴的生产加工更经济、合理。

根据现阶段机械零件的制造工艺和技术水平,本着以制造技术的先进性,合理性,经济性进行零件的形状、尺寸、精度等级、表面粗糙度、材料等技术分析。

并根据以上分析来选择合理的毛坯制造方法,设计工艺规程,夹具设计。

关键词:柴油机曲轴工艺夹具目录中文摘要 (I)1.引言 (1)2.曲轴的生产纲领 (2)3.零件的分析 (2)3.1曲轴的用途及工作条件 (2)3.2分析零件上的技术要求,确定要加工的表面 (3)3.3加工表面的尺寸和形状精度 (4)3.4尺寸和位置精度 (4)3.5加工表面的粗糙度及其它方面的质量要求 (4)3.6热处理要求 (4)4.曲轴材料和毛坯的定 (4)4.1确定毛坯的类型 (4)4.2确定毛坯的生产方法 (4)4.3确定毛坯的加工余量 (4)5.曲轴的工艺过程设计 (5)5.1粗、精加工的定位基准 (5)5.1.1粗加工 (5)5.1.2粗加工 (5)5.2工件表面加工方法的选择 (5)5.3曲轴机械加工的基本路线 (5)5.4加工余量及毛坯尺寸 (6)5.5工序设计 (6)5.5.1加工设备与工艺装备的选择 (8)5.5.2机械加工余量、工序尺寸及公差的确定 (9)5.6确定工时定额 (11)5.7机械加工工艺规程卡片和机械加工工序卡片 (12)5.7.1机械加工工艺过程卡片 (12)5.7.2机械加工工序卡片 (12)6.柴油机曲轴加工键槽夹具设计 (13)6.1.1夹具类型的分析 (13)6.1.2工装夹具定位方案的确定 (13)6.1.3工件夹紧形式的确定 (13)6.1.4对刀装置 (13)6.1.5分度装置的确定以及补补助装置 (14)6.1.6夹具定位夹紧方案的分析论证 (14)6.1.7夹具结构类型的设计 (15)6.2夹具总图设计 (16)2优秀完整毕业设计资料,欢迎下载借鉴!!!6.4绘制夹具零件图 (16)7.结论 (17)8.参考文献 (18)1.引言曲轴是内燃机中的重要零件之一,是承受冲击载荷传递动力的关键零件,在内燃机五大件(机体、缸盖、曲轴、连杆、凸轮轴)中是最难以保证加工质量的零件。

发动机曲轴加工工艺及其夹具设计

发动机曲轴加工工艺及其夹具设计发动机曲轴是发动机的核心部件之一,它的加工工艺和夹具设计对于发动机的性能和寿命有着至关重要的影响。

本文将从这两个方面进行探讨。

一、发动机曲轴加工工艺发动机曲轴的加工工艺主要包括以下几个步骤:1. 材料准备:选择合适的材料,如高强度合金钢、铸铁等。

2. 粗加工:采用车床、铣床等机床进行粗加工,将材料切削成初步形状。

3. 热处理:对粗加工后的曲轴进行热处理,以提高其硬度和强度。

4. 精加工:采用磨床等高精度机床进行精加工,将曲轴的各个部位加工到规定的尺寸和形状。

5. 表面处理:对曲轴进行表面处理,如抛光、喷涂等,以提高其表面光洁度和耐腐蚀性。

以上步骤中,精加工是最为关键的一步,它直接影响到曲轴的精度和平衡性。

因此,在精加工过程中,需要采用高精度的机床和刀具,并严格控制加工参数,以确保曲轴的精度和平衡性符合要求。

二、发动机曲轴夹具设计曲轴夹具是曲轴加工过程中不可或缺的工具,它的设计直接影响到曲轴的加工精度和效率。

一般来说,曲轴夹具应具备以下几个特点: 1. 稳定性好:曲轴夹具应能够稳定地夹紧曲轴,避免在加工过程中出现晃动或偏移。

2. 精度高:曲轴夹具应具备高精度的定位和夹紧功能,以确保曲轴的加工精度。

3. 适应性强:曲轴夹具应能够适应不同类型和尺寸的曲轴,以满足不同的加工需求。

4. 操作简便:曲轴夹具应具备简单易用的操作方式,以提高加工效率和安全性。

在曲轴夹具的设计中,需要考虑到曲轴的形状、尺寸和加工要求等因素,以确定夹具的结构和参数。

同时,还需要进行严格的试验和验证,以确保夹具的性能和可靠性。

发动机曲轴的加工工艺和夹具设计是发动机制造中非常重要的环节,需要采用高精度的机床和夹具,并严格控制加工参数和夹具结构,以确保曲轴的精度和平衡性符合要求。

5WB左曲轴箱体加工工艺及夹具设计

目录1 引言 (1)1.1 机械制造业的发展趋势 (1)1.2 加工中心的应用 (2)1.3 气动技术的应用和发展趋势 (2)2 5WB左曲轴箱体的零件分析 (3)2.1 5WB左曲轴箱体的作用和结构特点 (4)2.1.1 5WB左曲轴箱体的作用 (4)2.2.2 5WB左曲轴箱体的结构特点 (4)2.2 5WB左曲轴箱体的工艺性分析 (4)3 5WB左曲轴箱体的工艺规程设计 (5)3.1 生产纲领和生产类型的确定 (5)3.2 毛坯的选择 (6)3.3 基准的选择 (6)3.3.1 基准的概念和分类 (7)3.3.2 定位基准的选择 (7)3.4 制定工艺路线 (8)3.5 确定机械加工余量、工序尺寸及毛坯尺寸 (13)3.6 确定切削用量及基本工时 (20)4 夹具设计 (26)4.1 铣大面、镗定位销孔夹具设计 (27)4.1.1 定位基准的选择 (28)4.1.2 切削力的计算与夹紧力的分析 (28)4.1.3 夹紧元件及动力装置确定 (32)4.1.4 定位误差的分析 (33)4.1.5 夹具设计及操作简要说明 (33)4.2 铣结合面夹具设计 (33)4.2.1 定位基准的选择 (33)4.2.2 切削力的计算与夹紧力的分析 (34)4.2.3 夹紧元件及动力装置确定 (37)4.2.4 定位误差的分析 (37)4.2.5 夹具设计及操作简要说明 (38)结束语 (39)致谢 (40)参考文献 (41)1 引言机械加工工艺和夹具结构设计在加深我们对课程基本理论的理解和加强对解决工程实际问题能力的培养方面发挥着极其重要的作用。

我接受了曲轴箱体的加工工艺和夹具设计的任务,将用大学四年来所学的机械理论知识,在孙慕利和杨正文两位老师指导下完成这项工作。

机械加工工艺是工装设计、制造和确定零件加工方法与加工路线的主要依据,它对组织生产、保证产品质量、提高劳动生产率、降低成本、缩短生产周期及改善劳动条件等都有着直接的影响,因此是生产中的关键工作之一[1]。

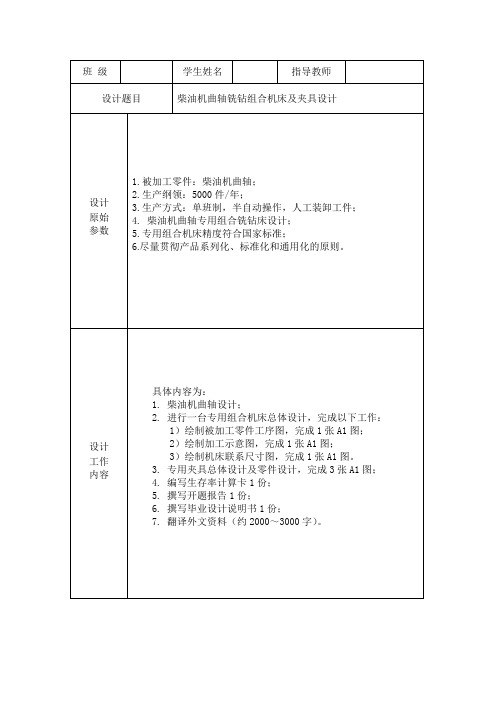

柴油机曲轴铣钻组合机床及夹具设计

班级学生姓名指导教师设计题目柴油机曲轴铣钻组合机床及夹具设计设计原始参数1.被加工零件:柴油机曲轴;2.生产纲领:5000件/年;3.生产方式:单班制,半自动操作,人工装卸工件;4. 柴油机曲轴专用组合铣钻床设计;5.专用组合机床精度符合国家标准;6.尽量贯彻产品系列化、标准化和通用化的原则。

设计工作内容具体内容为:1. 柴油机曲轴设计;2. 进行一台专用组合机床总体设计,完成以下工作:1)绘制被加工零件工序图,完成1张A1图;2)绘制加工示意图,完成1张A1图;3)绘制机床联系尺寸图,完成1张A1图。

3. 专用夹具总体设计及零件设计,完成3张A1图;4. 编写生存率计算卡1份;5. 撰写开题报告1份;6. 撰写毕业设计说明书1份;7. 翻译外文资料(约2000~3000字)。

设计工作基本要求1. 指导教师的指导下,独立完成规定的设计内容,写出完整的毕业设计说明书,完成要求的实习内容。

2. 应用有关材料的基础知识和专业知识分析、解决设计中出现的问题,使理论与实验结果相联系,使理论认识深化,知识领域扩展。

3. 查阅国内外文献,了解本课题国内外发展动态。

每个学生至少查阅并翻译1篇有关本课题的外文文献。

建立起查阅、收集、整理参考文献的能力。

4. 设计中,学生必须树立正确的设计思想,培养严肃认真的科学态度和严谨求实的工作作风,保证实验方案合理,实验结果可靠,计算准确。

5. 制定正常合理的设计方案,并具有适时调整的能力。

掌握设计的基本步骤,培养较强的实验动手能力。

6. 认真细致的编写毕业设计说明书,毕业设计说明书应努力做到条理清楚,语言通顺规范。

毕业设计工作进程:第 3、4周调查研究,查阅资料、外文资料翻译、开题第 5、6周柴油机曲轴设计及工艺分析、绘制被加工零件工序图、绘制加工示意图第7、8 周绘制加工示意图、绘制机床联系尺寸图第9、10周绘制机床联系尺寸图第11、12周编写生存率计算卡、专用夹具设计第13、14周专用夹具设计、撰写毕业设计说明书第15、16周撰写毕业设计说明书、毕业设计答辩主要参考资料及文献1.姜永武. 组合机床设计.西安:西安交通大学出版社,2004.2.丛凤廷. 组合机床设计.上海:上海科学技术出版社,1994.3.许晓旸.专用机床设备设计. 重庆:重庆大学出版社,2003.4.张接信.组合机床及其自动化.北京:人民交通出版社2009.5.谢家瀛.组合机床简明设计手册.北京:机械工业出版社.1996.6.于英华.组合机床设计.北京:清华大学出版社,2012.7.何庆.机械制造专业毕业设计指导与范例.北京:化工工业出版社,2008.8.机械设机械计手册编委会.机械设计手册. 北京:机械工业出版社, 2004.9.孟宪栋.机床夹具图册. 北京:机械工业出版社,1997.10.陈宏钧.实用机械加工工艺手册. 北京:机械工业出版社,2003.11.李益民.机械制造工艺设计简明手册.北京:机械工业出版社,2003.12.陈心昭.机械加工工艺装备设计手册.北京:机械工业出版社,1998.指导教师(签字):教研室主任(签字):分管院长(签字):。

发动机的曲轴的加工工艺和夹具设计资料

曲轴绝大部分是整体式,只有极少数柴油机采用组合式。大致结构如图所示,曲柄臂和连杆轴颈、主轴颈由圆角连接。通常在前端设有驱动附件、凸轮轴的轴颈,在后端设有输出法兰。曲轴内设有主轴颈通向连杆轴颈的供油孔。

图1.1曲轴结构图

曲轴在低转速时主要受到燃烧压力的作用,在高转速时主要受到惯性力和弯曲振动、扭转振动合成的附加力的作用。振动引起的附加力的精确计算非常复杂,所以常和实测并用。

发动机曲轴的加工工艺及夹具设计

摘 要

曲轴是汽车发动机的关键零件之一,其性能好坏直接影响到汽车发动机的质量和寿命.曲轴在发动机中承担最大负荷和全部功率,承受着强大的方向不断变化的弯矩及扭矩,同时经受着长时间高速运转的磨损,因此要求曲轴材质具有较高的刚性、疲劳强度和良好的耐磨性能。发动机曲轴的作用是将活塞的往复直线运动通过连杆转化为旋转运动,从而实现发动机由化学能转变为机械能的输出。

曲轴的主要要求

1.主轴颈:曲轴共有七个主轴颈,它们是曲轴的支点,在曲轴的运动中起支撑作用和保持一定的空间位置精度。为了最大限度的增加曲轴的刚度,通常将主轴颈设计的粗一些,尽管这会增加质量,但是它可大大提高曲轴的刚度,增加重叠度,减轻扭振危害。

各主轴颈的尺寸:主轴颈为φ75h6Ra0.32μm,圆柱度公差为0.005mm,第一轴颈宽43.7 mm,第二轴颈宽38 mm,第三轴颈宽38 mm,第四轴颈宽70 mm,第五轴颈宽38 mm,第六轴颈宽38 mm,第七轴颈宽59.7±0.23mm。

关键词:发动机曲轴工艺分析工艺设计

Abstract

The car engine crankshaft is one of the key parts and its direct influence on the performance of the quality of life and the car engine crankshaft in engine. For maximum load and power, with all of the changes direction, bending and torque through long run, so the crankshaft material wear high rigidity, fatigue strength and wear resistance. Engine crankshaft role of piston is reciprocal linear motion through the link into the rotary motion, thus realize engine by chemical energy into mechanical energy output.

柴油机曲轴的加工工艺设计

摘要曲轴是汽车发动机的关键零件之一,其性能好坏直接影响到汽车发动机的质量和寿命.曲轴在发动机中承担最大负荷和全部功率,承受着强大的方向不断变化的弯矩及扭矩,同时经受着长时间高速运转的磨损,因此要求曲轴材质具有较高的刚性、疲劳强度和良好的耐磨性能。

发动机曲轴的作用是将活塞的往复直线运动通过连杆转化为旋转运动,从而实现发动机由化学能转变为机械能的输出。

本课题仅175H型柴油机曲轴的加工工艺的分析与设计进行探讨。

工艺路线的拟定是工艺规程制订中的关键阶段,是工艺规程制订的总体设计。

所撰写的工艺路线合理与否,不但影响加工质量和生产率,而且影响到工人、设备、工艺装备及生产场地等的合理利用,从而影响生产成本。

所以,本次设计是在仔细分析曲轴零件加工技术要求及加工精度后,合理确定毛坯类型,经过查阅相关参考书、手册、图表、标准等技术资料,确定各工序的定位基准、机械加工余量、工序尺寸及公差,最终制定出曲轴零件的加工工序卡片。

关键词:发动机曲轴工艺分析工艺设计AbstractCran kshaft is one of the key parts of a car engin e, its performa nee has adirect impact on the quality and life of automotive engines. Crankshaft bearing the greatest load in the engine and all power, un der strong directi on cha nging mome nt and torque, while withstand the wear long high-speed operation, thus requiring high rigidity crank materials, fatigue stre ngth and good wear resista nee. The role of the engine cran kshaft is reciprocating piston linear motion into rotary motion through the connecting rod, enabling the engine from the chemical energy into mechanical energy output.This issue only 175 n diesel engine cran kshaft machi ning process an alysis and desig n are discussed. The developme nt of process routes is the key process pla nning stage of developme nt is the process to formulate the desig n rules. The writi ng process route is reas on able or not, will not on ly affect the process ing quality and productivity, but also affect the workers, equipme nt, tech ni cal equipme nt and producti on facilities such as the rati onal use, thus affect ing producti on costs.Therefore, this desig n is a careful an alysis of tech ni cal requireme nts and cran kshaft machi ning precisi on, the rati on ally determ ine the rough type, through access to releva nt refere nee books, manu als, diagrams, sta ndards and other tech ni cal data, to determine the process of locating datum, machining allowances , process dime nsions and tolera nces, cul min ati ng in a cran kshaft machi ning processes card.Keywords: Engine Cran kshaft Process An alysis Process Desig n目录摘要.................................................................. ..... ABSTRACT (II)目录................................................................. I JJ. 第一章概述.............................................................. 1..1.1汽缸体............................................................. 1..1.2曲轴箱............................................................. 1..1.3曲轴箱............................................................. 1.. 第二章曲轴工艺设计...................................................... 3.2.1分析零件图........................................................ .3..2.1.1零件的作用......................................................3.2.1.2零件的工艺分析.................................................3.2.2确定生产类型 (3)2.3确定毛配...........................................................3..2.3.1零件的工艺分析.................................................. 3.2.3.2零件的工艺分析.................................................. 3.2.3.3画铸件、加工图纸(附件) (3)第三章机械加工工艺过程设计............................................. 5.3.1机械加工工艺过程设计............................................... 5.3.1.1选择表面加工方法............................................... 5.3.1.2确定工艺过程方案................................................ 5.3.2选择加工设备而被与工艺装备....................................... 7.3.2.1选择机床....................................................... .7..3.2.2选择夹具....................................................... .乙3.2.3选择刀具....................................................... .8..3.2.4选择量具......................................................... & 3.3确定工序尺寸........................................................ & 3.4确定切削用量及时间定额.. (10)3.4.1工序070 (粗车短头)切削用量及时间定额 (10)3.4.2工序130 (钻孔①14.2)切削用量及时间定额 (11)3.4.3工序220 (铣K面)切削用量及时间定额.......................... 1 2 3.5填写工艺规程卡.................................................... 1.43.5.1机械加工工艺规程卡 (14)3.5.1机械加工工艺规程卡 (15)总结................................................................... 1.6谢辞................................................. 错误!未定义书签。

曲轴的加工工艺及夹具设计.

曲轴的加工工艺及夹具设计.曲轴是一种中空的长轴,具有凸轮和连杆等部件。

曲轴广泛用于发动机、发电机、泵和压缩机等机械设备中。

由于其制作具有较强的特殊性和难度,因此制作曲轴的工艺及夹具设计至关重要。

1. 设计工艺和工艺路线曲轴的设计必须遵循机械原理和技术规范。

在进行曲轴设计时,需考虑到曲轴的材质,曲轴壳特征,曲轴壳直径和轴承座位置等因素。

在考虑这些因素的同时,需要进行材料选择和制造工艺选择,以便获得最优的曲轴设计,同时优化制造成本。

2.原料准备曲轴一般由高强度合金钢、铸铁或铝合金等材料制成。

在对原料进行处理时,需遵循材料质量指导书规定和制造工艺要求。

在准备原料时,还需对其进行热处理,以获得合适的材料性能,提高曲轴的强度和耐用性。

3. 车削工艺曲轴车削工艺是曲轴加工流程的核心,也是曲轴用最多的材料加工工艺。

在车削工艺中,需要使用高精度的车床和其它特殊加工设备,以保证曲轴的直径精度、凸轮和连杆安装位置、轴承座间隙等要求.磨削工艺是曲轴精度提高的关键。

在磨削过程中,需要使用优质的磨削工具和磨削设备。

磨削工艺中,需要注意磨削的时间、力和速度。

5. 精修工艺精修工艺主要是通过热处理或冷加工,以提高曲轴的强度和稳定性。

在精修过程中,需对曲轴进行一系列的检测和测试,以保证曲轴符合设计要求和制造标准。

1. 铸造夹具铸造夹具是曲轴制造中的一种常见夹具。

在铸造夹具中,需要考虑曲轴壳体的角度和直径,以及曲轴壳体的形状和大小等因素。

铸造夹具一般由木材或铸铁制成,以保证夹具的强度和稳定性。

2. 加工夹具加工夹具是曲轴制造中的另一种常见夹具。

在加工夹具中,需要考虑曲轴加工的每一个环节。

加工夹具需要能够满足曲轴加工的精度要求和工艺要求,同时,加工夹具还需要兼具夹持曲轴的能力。

3. 检测夹具检测夹具主要用于曲轴的检测和测试。

在检测夹具中,需要考虑曲轴的尺寸、形状和位置,以及曲轴检测的精度要求。

同时,检测夹具需要依据曲轴的检测项目,兼具夹持、测量、测试等多个功能。

汽车发动机曲轴的加工工艺及夹具设计-答辩稿

2.2 机床夹具的现状

国际生产研究协会的统计表明,目前中、小批多品种生产的工 件品种已占工件种类总数的85%左右。 现代生产要求企业所制造的 产品品种经常更新换代,以适应市场的需求与竞争。然而,一般企业 都仍习惯于大量采用传统的专用夹具,一般在具有中等生产能力的工 厂里,约拥有数千甚至近万套专用夹具;另一方面,在多品种生产的 企业中,每隔3~4年就要更新50~80%左右专用夹具,而夹具的实际 磨损量仅为10~20%左右。特别是近年来,数控机床、加工中心、成 组技术、柔性制造系统(fms)等新加工技术的应用,对机床夹具提 出了如下新的要求: 1)能迅速而方便地装备新产品的投产,以缩短生产准备周期,降低 生产成本; 2)能装夹一组具有相似性特征的工件; 3)能适用于精密加工的高精度机床夹具; 4)能适用于各种现代化制造技术的新型机床夹具; 5)采用以液压站等为动力源的高效夹紧装置,以进一步减轻劳动强 度和提高劳动生产率; 6)提高机床夹具的标准化程度。

图1.1发动机曲轴

加工工艺过程

1.铣两端面保证总长 2.粗车左右两端,工艺轴径上铣键槽 3.粗精车三处拐径,留磨削余量 4.精车左右两端,留磨削余量 5.磨削左右两端及拐径至尺寸 6.铣右端键槽 7.检验

曲轴UG建模图

3.研究内容

3.1 汽车发动机曲轴的介绍

曲轴为引擎的主要旋转机件,装上连杆后,可承接 连杆的上下(往复)运动变成循环(旋转)运动。是发动机上 的一个重要的机件,其材料是由碳素结构钢或球墨铸铁 制成的,有两个重要部位:主轴颈,连杆颈,。主轴颈 被安装在缸体上,连杆颈与连杆大头孔连接,连杆小头 孔与汽缸活塞连接,是一个典型的曲柄滑块机构。曲轴 的润滑主要是指与摇臂间轴瓦的润滑和两头固定点的润 滑. 曲轴的旋转是发动机的动力源。也是整个机械系统 的源动力。曲轴是汽车发动机的关键零件之一,其性能好 坏直接影响到汽车发动机的质量和寿命。曲柄连杆机构 是发动机的主要运动机构。其功用是将活塞的往复运动 转变为曲轴的旋转运动,同时将作用于活塞上的力转变 为曲轴对外输出的转矩,与驱动汽车车轮转动。曲柄连 杆机构由活塞组,连杆组和曲轴飞轮组的零件组成。

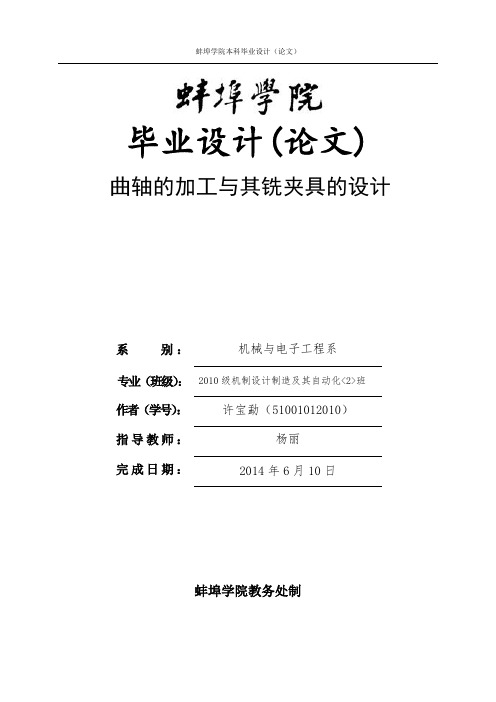

曲轴的加工及铣夹具的设计

蚌埠学院本科毕业设计(论文)毕业设计(论文) 曲轴的加工与其铣夹具的设计系别:机械与电子工程系专业(班级):2010级机制设计制造及其自动化<2>班作者(学号):许宝勐(51001012010)指导教师:杨丽完成日期: 2014年6月10日蚌埠学院教务处制许宝勐:曲轴加工工艺及铣夹具的设计目录摘要: (2)引言 (4)1 零件分析 (5)1.1曲轴类零件分析及设计任务书 (5)1.1.1 轴类零件的功用、分类 (5)1.1.2 曲轴类零件分析 (5)1.2 零件的结构特点 (5)1.3 零件的技术要求 (6)1.4 零件加工要求 (5)1.5设计任务书 (6)2 机械加工工艺规程的制订 (7)2.1 S195—05006曲轴材料及毛坯 (6)2.2 生产类型及工艺特征 (7)2.3 工艺过程设计 (8)2.3.1 定位基准的选择 (8)2.3.2 定位与夹紧符号 (8)2.3.3 零件表面加工方法的选择 (8)2.3.4 拟订工艺路线 (9)2.4 毛坯机械加工余量及工序尺寸确定 (11)2.4.1 毛坯机械加工余量 (11)2.4.2单面余量与双面余量 (11)2.4.3工序尺寸确定 (12)2.5 主要切削用量的确定 (13)2.6工序设计 (14)2.6.1 选择机床 (14)2.6.2 工艺装备的选择 (13)2.6.3 工序图 (14)3 组合机床夹具设计 (16)3.1 组合机床专用夹具的特点 (16)3.1.1 工件定位方法及定位元件 (15)3.1.2 工件以内孔表面定位 (15)3.1.3 工件以外圆表面定位 (16)3.1.4 定位误差计算 (16)3.2工件的定位 (17)3.2.1定位原理 (17)3.2.2定位方式 (17)3.2.3定位误差分析 (18)3.3工件的夹紧机构 (19)3.3.1工件的夹紧机构 (19)3.4铣床夹具的设计 (22)致谢 (24)参考文献 (25)蚌埠学院本科毕业设计(论文)曲轴的加工工艺及铣夹具的设计摘要:本文设计是针对常州柴油机厂S195型柴油机曲轴加工工艺以及铣夹具的设计。

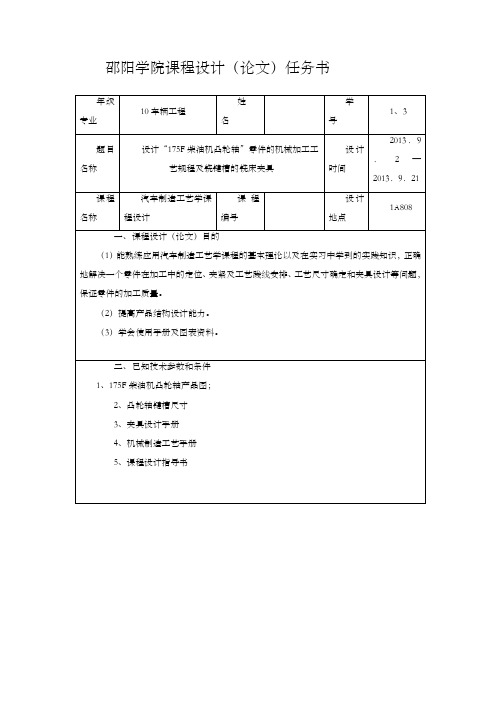

设计“175F柴油机凸轮轴”零件的机械加工工艺规程及铣键槽的铣床夹具课程设计任务书

邵阳学院课程设计(论文)任务书2.此表1式3份,学生、指导教师、教研室各1份。

指导教师(签字):学生(签字):邵阳学院课程设计(论文)任务书2.此表1式3份,学生、指导教师、教研室各1份。

指导教师(签字):学生(签字):邵阳学院课程设计(论文)任务书2.此表1式3份,学生、指导教师、教研室各1份。

指导教师(签字):学生(签字):邵阳学院课程设计(论文)任务书2.此表1式3份,学生、指导教师、教研室各1份。

指导教师(签字):学生(签字):邵阳学院课程设计(论文)任务书2.此表1式3份,学生、指导教师、教研室各1份。

指导教师(签字):学生(签字):邵阳学院课程设计(论文)任务书2.此表1式3份,学生、指导教师、教研室各1份。

指导教师(签字):学生(签字):邵阳学院课程设计(论文)任务书2.此表1式3份,学生、指导教师、教研室各1份。

指导教师(签字):学生(签字):邵阳学院课程设计(论文)任务书2.此表1式3份,学生、指导教师、教研室各1份。

指导教师(签字):学生(签字):邵阳学院课程设计(论文)任务书2.此表1式3份,学生、指导教师、教研室各1份。

指导教师(签字):学生(签字):邵阳学院课程设计(论文)任务书2.此表1式3份,学生、指导教师、教研室各1份。

指导教师(签字):学生(签字):邵阳学院课程设计(论文)任务书2.此表1式3份,学生、指导教师、教研室各1份。

指导教师(签字):学生(签字):邵阳学院课程设计(论文)任务书2.此表1式3份,学生、指导教师、教研室各1份。

指导教师(签字):学生(签字):邵阳学院课程设计(论文)任务书2.此表1式3份,学生、指导教师、教研室各1份。

指导教师(签字):学生(签字):邵阳学院课程设计(论文)任务书2.此表1式3份,学生、指导教师、教研室各1份。

指导教师(签字):学生(签字):邵阳学院课程设计(论文)任务书2.此表1式3份,学生、指导教师、教研室各1份。

指导教师(签字):学生(签字):。

YC4108Q曲轴工艺及夹具设计

YC4108Q曲轴工艺及夹具设计曲轴是发动机中承受冲击载荷、传递动力的重要零件,在发动机五大件中最难以保证加工质量。

其材料是由碳素结构钢或球墨铸铁制成的,由于曲轴工作条件恶劣,因此对曲轴材质以及毛坯加工技术、精度、表面粗糙度、热处理和表面强化、动平衡等要求都十分严格。

如果其中任何一个环节质量没有得到保证,则可严重影响曲轴的使用寿命和整机的可靠性。

曲轴有两个重要部位:轴径,拐径,(还有其他)。

轴径被安装在缸体上,拐径与连杆大头孔连接,连杆小头孔与汽缸活塞连接,是一个典型的曲柄滑块机构。

发动机工作过程就是,活塞经过混合压缩气的燃爆,推动活塞做直线运动,并通过连杆将力传给曲轴,由曲轴将直线运动转变为旋转运动。

曲轴的旋转是发动机的动力源。

世界汽车工业发达国家对曲轴的加工十分重视,并不断改进曲轴加工工艺。

在曲轴零件的加工工艺过程中轴与轴中心线之间要有位置要求, 以毛坯轴两端定位先加工两中心孔,以两端中心孔定位再粗、精加工各轴的表面,然后以粗、精后的两轴径定位,采用专用夹具加工直油孔和铣键槽最后粗、精磨各轴。

在夹具的设计过程中,主要以V形块和支承板来定位,靠直压板和螺母来夹紧,钻直油孔时应采用长型快换钻套,铣键槽时采用立式铣床,曲轴小头处应安装一个对刀块,夹具设计要方便、简单。

1 绪论曲轴的主要作用是将活塞连杆组传来的气体压力转变为转矩,然后通过飞轮传递到汽车底盘的传递系统,此外,还用来驱动发动机的配气机构和水泵、发电机、空调机、风扇等辅助装置。

所以说曲轴是机动车动力的核心来源。

曲轴在工作中,要承受周期性变化的气体压力、往复的惯性力、离心力及扭矩和弯矩的共同作用,还要承受高温,因此曲轴要有足够的刚度、强度、各表面的润滑性要好、耐磨,各轴颈表面要达到必要的加工精度,达到较高的动平衡要求。

曲轴一般是由前端轴、平衡重、连杆轴颈、主轴颈、曲柄和后端轴组成。

曲轴按结构型式分为整体式和组合式两大类,整体式曲轴具有较高的强度和刚度、结构紧凑和重量轻;组合式曲轴的优点是加工方便,便于系列产品通用,缺点是强度和刚度差,装配复杂。

曲轴的加工工艺及夹具设计

明达职业技术学院毕业设计曲轴加工工艺及曲轴连杆轴颈磨床夹具设计专业机电一体化技术学生姓名郑为山班级09 机电一班学号 62093138指导教师问德刚完成时间2011年12月15日目录摘要 (2)1轴零件图的分析 (3)1.1曲轴零件及其工艺特点 (3)1.2曲轴的主要技术要求 (4)1.3曲轴零件加工要求 (4)1.4 曲轴零件工艺特点 (4)2曲轴的机械加工 (4)2.1曲轴的材料和毛坯 (4)2.2 曲轴的机械加工工艺过程 (5)3曲轴连杆轴颈磨床夹具设计 (14)3.1 机床夹具的分类、基本组成和功用 (14)3.2加紧方案 (15)3.3定位基准的选择 (15)3.4定位误差分析 (15)3.5夹具结构简图 (17)3.6夹具的使用方法 (19)总结 (20)参考文献 (21)致谢 (22)曲轴加工工艺及曲轴连杆轴颈磨床夹具设计郑为山【摘要】曲轴是汽车发动机的关键零件之一,其性能好坏直接影响到汽车发动机的质量和寿命.曲轴在发动机中承担最大负荷和全部功率,承受着强大的方向不断变化的弯矩及扭矩,同时经受着长时间高速运转的磨损,因此要求曲轴材质具有较高的刚性、疲劳强度和良好的耐磨性能。

发动机曲轴的作用是将活塞的往复直线运动通过连杆转化为旋转运动,从而实现发动机由化学能转变为机械能的输出。

本课题是曲轴的加工工艺的分析与设计进行探讨。

工艺路线的拟定是工艺规程制订中的关键阶段,是工艺规程制订的总体设计。

所撰写的工艺路线合理与否,不但影响加工质量和生产率,而且影响到工人、设备、工艺装备及生产场地等的合理利用,从而影响生产成本。

所以,本次设计是在仔细分析曲轴零件加工技术要求及加工精度后,合理确定毛坯类型,经过查阅相关参考书、手册、图表、标准等技术资料,确定各工序的定位基准、机械加工余量、工序尺寸及公差,最终制定出曲轴零件的加工工序卡片。

【关键词】发动机曲轴工艺分析工艺设计夹具1轴零件图的分析1.1曲轴零件及其工艺特点曲轴是组成发动机的重要零件之一,它的作用是将活塞的往复直线运动变为旋转运动,这一旋转运动传递给其他工作机械。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

柴油机曲轴加工工艺及夹具设计来源:不详作者:佚名添加日期:2010年02月07日点击数: 259【说明】该全套毕业设计作品包括:论文+源代码+程序+开提报告+PPT答辨稿数据流程图、功能模块图、运行界面图、源代码和程序,另附带有开题报告、论文全文,按计算机毕业论文格式要求书写,适用于计算机专业【温馨提示】为防止百度搜取本站内容,故论文只贴出部分!ﻫ信用说明目录摘要 1Abstract 20 引言11R180柴油机曲轴工艺设计 31.1分析零件图 31.2 确定生产类型 31.3 确定毛坯 31.4 机械加工工艺过程设计 31.5 选择加工设备与工艺装备 61.6确定工序尺寸 71.7 确定切削用量及时间定额 91.8 填写工艺规程卡 152 R180柴油机曲轴第一套夹具设计 162.1明确设计任务、收集分析原始资料 162.2 确定夹具的结构方案 172.3 绘制夹具结构草图 193 R180柴油机曲轴第二套夹具设计 213.1 明确设计任务、收集分析原始资料 213.2 确定夹具的结构方案 223.3 夹具定位误差分析 223.4 拟订夹具总装图的尺寸、公差与配合及技术要求 223.5 绘制夹具总装图 234 结论 24致谢25参考文献 26附件清单 27摘要本文主要介绍了R180柴油机曲轴工艺设计及其中两道工序的夹具设计。

本文作者是在保证产品质量、提高生产率、降低成本、充分利用现有生产条件、保证工人具有良好而安全劳动条件的前提下进行设计的。

在工艺设计中,作者结合实际进行理论设计,对曲轴传统生产工艺进行了改进,优化了工艺过程和工艺装备,使曲轴的生产加工更经济、合理。

在夹具设计部分,作者在收集加工所用机床、刀具及辅助工具等有关资料后,对工件材料、结构特点、技术要求及工艺分析的基础上,按照夹具设计步骤设计出符合曲轴生产工艺及夹具制造要求的夹具。

关键词:柴油机曲轴工艺夹具AbstractThis textintroduce R180 diesel enginecrankshafttechnologicaldesign and twoofthemjig ofprocessdesign mainly.The author of this text is guaranteeingproduct quality, boost productivity,lower costs, utilize existing working condition, guaranteeing worker to havegood workprerequisite of terms to design. In technological design, theauthor combine carryingontheorydesign, improve the traditional productiontechnology ofthecrankshaft actually, optimizecraft courseand craft equip, enable economy rational even moreof productionand processing of thecrankshaft. Designing inthe jig, the author collect the relevantmaterials,suchaslathe, cutter andhandlingtool,etc. Atthe foundation ofthe analyse of work piece material,specificationrequirement andcraft, and make jigof request accordingto jigmeasuredesign and cankshaftproduction technology and jig.Keywords: Diesel engineCrankshaft Technology Jig0引言本次毕业设计是关于R180柴油机曲轴的工艺设计及其中两道工序的夹具设计。

曲轴是柴油机中的关键零件之一,其材质大体分为两类:一是钢锻曲轴,二是球墨铸铁曲轴。

由于采用铸造方法可获得较为理想的结构形状,从而减轻质量,且机加工余量随铸造工艺水平的提高而减小。

球铁的切削性能良好,并和钢制曲轴一样可以进行各种热处理和表面强化处理,来提高曲轴的抗疲劳强度和耐磨性。

而且球铁中的内摩擦所耗功比钢大,减小了工作时的扭转振动的振幅和应力,应力集中也没有钢制曲轴来的敏感。

所以球墨铸铁曲轴在国内外得到广泛采用。

本次设计中曲轴的材质为球铁。

从目前整体水平来看,毛坯的铸造工艺存在生产效率低,工艺装备落后,毛坯机械性能不稳定、精度低、废品率高等问题。

从以下几个工艺环节采取措施对提高曲轴质量具有普遍意义。

①熔炼国内外一致认为,高温低硫纯净铁水的获得是生产高质量球铁的关键所在。

为获得高温低硫磷的纯净铁水,可用冲天炉熔化铁水,经炉外脱硫,然后在感应电炉中升温并调整成分。

②球化处理③孕育处理冲天炉熔化球铁原铁水,对铜钼合金球铁采用二次孕育。

这对于防止孕育衰退,改善石墨形态,细化石墨及保证高强度球铁机械性能具有重要作用。

④合金化配合好铜和钼的比例对形成珠光体组织十分有利,可提高球铁的强度,而且铜和钼还可大大降低球铁件对壁厚的敏感性。

⑤造型工艺气流冲击造型工艺优于粘土砂造型工艺,可获得高精度的曲轴铸件,该工艺制作的砂型具有无反弹变形量的特点,这对于多拐曲轴尤为重要。

⑥浇注冷却工艺采用立浇—立冷,斜浇—斜冷、斜浇—反斜冷三种浇注方式较为理想,其中后一种最好。

斜浇—反斜冷的优点是:型腔排气充分,铁水充型平稳,浇注系统撇渣效果好,冒口对铸件的补缩效果好,适应大批量流水线生产。

目前,国内大部分专业厂家普遍采用普通机床和专用组合机床组成的流水线生产,生产效率、自动化程度较低。

曲轴的关键技术项目仍与国外相差1~2个数量级。

国外的机加工工艺大致可归纳为如下几个特点。

①广泛采用数控技术和自动线,生产线一般由几段独立的自动化生产单元组成,具有很高的灵活性和适应性。

采用龙门式自动上下料,集放式机动滚道传输,切削液分粗加工与精加工两段集中供应和回收处理。

②曲轴的主要加工工序基准中心孔,一般采用质量定心加工方式,这样在静平衡时,加工量很少。

③轴颈的粗加工一般采用数控铣削或车拉工艺。

工序质量可达到国内粗磨后的水平,且切削变形小、效率高。

铣削和车拉是曲轴粗加工的发展方向。

④国外的曲轴磨床均采用CNC控制技术,具有自动进给、自动修正砂轮、自动补偿和自动分度功能,使曲轴的磨削精度和效率显著提高。

⑤油孔的加工采用鼓轮钻床和自动线,近几年随着枪钻技术的应用,油孔的加工大多已采用枪钻自动线钻孔—修缘—抛光。

⑥曲轴的抛光采用CN C控制的砂带抛光机,所有轴颈一次抛光只需20多秒,粗糙度可达Ra0.4以下,大大减小了发动机的磨合期。

⑦动平衡一般采用CNC控制的综合平衡机,测量、修正一次完成。

⑧检验一般在生产线上配备MARPOSS或HOMWORK综合检测机,实现在线检测,对曲轴的几乎所有机加工项目均可一次完成检测、显示和打印。

⑨曲轴的清洗采用专用精洗机定点定位清洗,保证了曲轴清洁度要求。

⑩广泛采用了轴颈过渡圆角滚压技术。

专用圆角滚压机自动控制,对所有轴颈圆角进行一次滚压,而且滚压力和滚压角度可自动调节,使圆角处产生最佳的残余压应力,提高了曲轴的疲劳强度。

曲轴热处理的关键技术是表面强化处理。

一般均正火处理,为表面处理作好组织准备。

表面强化处理一般采用感应淬火或氮化工艺,少数厂家还引进了圆角淬火技术和设备。

球铁曲轴具有诸多优点,国内外广泛采用。

但整体水平与国外还有相当差距,除生产规模小、管理落后外,主要差距仍是制造工艺的落后。

借鉴国外的先进技术和工艺方法是提高我国曲轴制造水平的捷径。

制定工艺规程的思路是:①收集和熟悉制定工艺规程的有关资料图样,进行零件的结构工艺性;②确定毛坯的类型及制造方法;③选择定位基准;④拟定工艺路线;⑤确定各工序的工序余量、工序尺寸及其公差;⑥确定各工序的设备,刀具、夹具、量具和辅助工具;⑦确定各工序的切削用量及时间定额;⑧确定主要工序的技术要求及检验方法;⑨进行技术经济分析,选择最佳方案;⑩编制工艺文件。

机械制造技术的新发展包括计算机辅助工艺规程设计和计算机辅助制造。

计算机辅助制造是指通过计算机直接或间接地与企业中的物质资源和人力资源交换信息,实现计算机对制造过程各环节的管理、控制和操作。

柔性制造系统工作内容有:①生产工程分析和设计;②生产计划调度;③工作站和设备的运行控制;④工程监测和质量保证;⑤物资供应与财会管理。

计算机集成制造系统包括计算机辅助设计、计算机辅助工艺规程、计算机辅助制造、计算机辅助质量管理和自动存取等。

夹具设计的思路是:①明确设计任务,收集设计资料;②拟订夹具的结构方案、绘制结构草图;③绘制夹具总装图。

绘制夹具总装图的顺序和方法:①用双点化线或红色笔绘出工件的轮廓外形和主要表面,并用网纹线表示出加工余量;②视工件轮廓为透明体,分别绘出定位、导向、夹紧及其他元件或装置,最后绘制夹具体,形成一个夹具整体;③标注尺寸、公差与配合和技术要求;④对零件进行编号,填写零件明细栏和标题栏;⑤绘制夹具零件图。

计算机辅助绘制夹具装配图:1、通常采用“菜单”的形式,对夹具元件图形进行编目和检索。

2、夹具装配图由若干夹具元件图形拼接而成。

在微机上开发的系统中可采用以下几种方法进行图形消隐:①按配合形式分别存图;②利用图形软件的一些基本命令作消隐处理;③参数化建库的消隐处理。

1R180柴油机曲轴工艺设计1.1分析零件图1.1.1 零件的作用曲轴是柴油机的一个主要零件。

曲轴主要用于作往复运动的机械中。

1.1.2零件的工艺分析曲轴图样的视图、尺寸、公差和技术要求齐全、正确;零件选用材料为QT800-2,该材料具有较高的强度、韧性和塑性,切削性能良好;结构工艺性比较好。

根据各加工方法的经济精度及一般机床所能达到的位置精度,该零件没有很难加工的表面,上述各表面的技术要求采用常规加工工艺均可以保证。

1.2确定生产类型已知零件的年生产纲领为120000件,零件质量3.76kg,由《机械制造工艺及设备设计指导手册》表15—2可确定其生产类型为大量生产。

故初步确定工艺安排的基本倾向为:加工设备以自动化和专用设备为主,通用设备为辅;机床按流水线或自动线排列;采用高效专用夹具;广泛采用专用夹具;广泛采用专用量具、量仪和自动检验装置。

这样生产效率高。

1.3 确定毛坯1.3.1 确定毛坯种类根据零件材料确定毛坯为铸件。