年产286.767吨对硝基苯甲醚部分工艺设计

一种对硝基苯甲醚的合成方法[发明专利]

![一种对硝基苯甲醚的合成方法[发明专利]](https://img.taocdn.com/s3/m/edc6144200f69e3143323968011ca300a6c3f6a4.png)

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 202011434426.X(22)申请日 2020.12.10(71)申请人 浙江鸿盛化工有限公司地址 312300 浙江省绍兴市杭州湾上虞经济技术开发区纬三路(72)发明人 张玉宝 戴宽俊 吴中礼 鲁伟良 (51)Int.Cl.C07C 201/12(2006.01)C07C 201/16(2006.01)C07C 205/37(2006.01)(54)发明名称一种对硝基苯甲醚的合成方法(57)摘要本申请涉及有机中间体的技术领域,具体公开了一种对硝基苯甲醚的合成方法,包括如下步骤进行:S1:溶解;将氢氧化钠和甲醇溶解于有机溶剂内,形成第一混合液;并且氢氧化钠与甲醇的摩尔比为(1.3‑2):8;S2:初步反应;将对硝基氯化苯加入至第一混合液内,持续2‑3h,形成第二混合液;并且对硝基氯化苯与S1中甲醇的添加量的摩尔比为1:8;S3:二次反应;将催化剂加入至第二混合液内,催化剂选用季铵盐催化剂,持续4‑8h;且催化剂的添加量与S1中甲醇的添加量的摩尔比为(0.003‑0.006):8;S4:后处理;经过后处理得到对硝基苯甲醚。

通过添加季铵盐类的催化剂,能够提高最终对硝基苯甲醚的收率。

权利要求书1页 说明书8页 附图1页CN 112479891 A 2021.03.12C N 112479891A1.一种对硝基苯甲醚的合成方法,其特征在于:包括如下步骤进行:S1:溶解;将氢氧化钠和甲醇溶解于有机溶剂内,形成第一混合液;并且氢氧化钠与甲醇的摩尔比为(1.3‑2):8;S2:初步反应;将对硝基氯化苯加入至第一混合液内,持续2‑3h,形成第二混合液;并且对硝基氯化苯与S1中甲醇的添加量的摩尔比为1:8;S3:二次反应;将催化剂加入至第二混合液内,催化剂选用季铵盐催化剂,持续4‑8h;且催化剂的添加量与S1中甲醇的添加量的质量比为(0.3‑0.6):60;S4:后处理;经过后处理得到对硝基苯甲醚。

对硝基苯甲醚的三相催化合成研究

对硝基苯甲醚的三相催化合成研究

夏天喜;陈金龙

【期刊名称】《染料工业》

【年(卷),期】1995(032)001

【摘要】应用聚苯乙烯季铵型强碱阴离子交换树脂为催化剂,以甲醇与对硝基氯苯为原料,三相催化合成对硝基苯甲醚。

【总页数】4页(P30-33)

【作者】夏天喜;陈金龙

【作者单位】不详;不详

【正文语种】中文

【中图分类】TQ246.12

【相关文献】

1.高聚物负载季铵盐三相相转移催化剂合成对硝基苯甲醚的研究 [J], 夏天喜;陈金龙;夏英姿

2.三相相转移催化合成邻硝基苯甲醚的工艺条件 [J], 陈亚飞;周文;梅华;陈晓蓉

3.PEG催化对硝基苯甲醚的合成研究 [J], 吴萍

4.PEG催化对硝基苯甲醚的合成研究 [J], 吴萍

5.三相相转移催化合成对硝基苯甲醚的研究 [J], 章亚东;高晓蕾;蒋登高;王自健因版权原因,仅展示原文概要,查看原文内容请购买。

年产300吨对硝基苯磺酰氯工艺设计毕业设计PPT

1.原料准备

对硝基苯磺酰氯的生产原料包括苯、硝酸和氯化亚磺酰。

这些原料需要通过净化、分离和储存等步骤进行准备。

确保原料的纯度和浓度符合工艺要求,并考虑到原料的供应稳定性和成本效益。

2.反应条件

对硝基苯磺酰氯通常通过苯和硝酸在氯化亚磺酰的催化下发生亲电取代反应进行合成。

为了提高反应速率和产率,并保证产品质量,需要确定适宜的反应温度、压力、底物摩尔比例和催化剂用量等反应条件。

此外,还需要考虑反应物料的搅拌和加热方式,以保证反应体系的均匀性和温度控制的准确性。

3.工艺流程

对硝基苯磺酰氯的工艺流程一般包括原料加料、反应、分离和产品收集等步骤。

具体而言,苯、硝酸和氯化亚磺酰按照一定摩尔比例加入反应釜中,通过加热和搅拌使反应进行,反应结束后,通过蒸馏、结晶、洗涤等分离操作得到对硝基苯磺酰氯产品,并进行干燥和包装。

不同步骤之间需要合适的工艺控制和设备连接,以保证产品的纯度和产量。

4.设备选型

对于年产300吨的对硝基苯磺酰氯工艺,需要选用合适的反应釜、蒸馏塔、冷凝器、过滤器和干燥设备等。

具体选型需要考虑反应体系的宽度和高度、工艺条件的适应性、操作和维护的便捷性、设备的安全性能和成本等因素。

最后,还需要注意工艺的环保性和安全性。

合理设计废水、废气和废

渣的处理措施,减少对环境的污染。

并确保工艺中的化学品和工艺条件不

会对操作人员造成危害。

以上是关于年产300吨对硝基苯磺酰氯工艺设计的一些建议,希望对

您的毕业设计PPT有所帮助。

如有需要,请结合具体情况进行补充和修改。

百吨级硝基工艺流程设计技术术途径

百吨级硝基工艺流程设计技术术途径下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!百吨级硝基工艺流程设计的技术探索在化学工业中,硝基工艺是一种重要的生产过程,主要用于制造各种硝基化合物,如硝酸、硝酸盐等。

年产580吨对硝基苯乙酮车间工艺设计(精)

1 设计依据1.1设计依据根据华东理工大学的教学要求,作为制药工程专业大四的学生,要综合运用以前所学的各科知识,进行为期四周的毕业小设计,以便理论联系实际,提高解决问题的能力。

由设计任务书可知,本项目为年产580吨对硝基苯乙酮氧化工段车间工艺设计。

由于设计时间有限,此次设计仅仅在混合料槽、氧化塔、去酸釜、苯甲酸釜、冷却结晶釜、离心机、冷冻釜、洗涤釜、复蒸釜、干燥器、吹出油贮槽、纯碱溶液高位槽、尾气冷却器、回收油洗涤釜、回收油蒸馏釜的范围内进行。

1.2设计路线本工艺采用对硝基乙苯为原料,利用空气氧化为对硝基苯乙酮。

对硝基乙苯在缓和条件下氧化生成对硝基苯乙酮,但是在激烈的条件下进行氧化,则生成对硝基苯甲酸。

这两个反应不是完全分开的,因此在对硝基乙苯氧化过程中,应注意控制反应条件,减少对硝基苯甲酸的生成。

将对硝基乙苯加入氧化塔中,加入硬脂酸钴及乙酸锰催化剂(内含载体碳酸钙90%),其量各为对硝基乙苯重量的十万分之五。

从塔底往塔内通进压缩空气,使塔内压力达0.49MPa (5kg/cm2),并调节尾气压力使达2.9×103Pa (300mm 水柱)左右。

逐渐升温至150℃以激发反应,反应开始后,随即发生连锁反应并放热。

这时适当地往反应塔夹层通水使反应温度平稳下降,维持在135℃进行反应。

收集反应生成的水,并根据汽水分离器分出的冷凝水量判断反应进行的程度。

当反应生成热量逐渐减少,生成水的数量和速度降到一定程度时停止反应,稍冷,将物料放出。

氧化液进入去酸釜,配制碳酸钠饱和液于70~80℃,搅拌加入去酸釜内,加入适量稀释对酸钠盐水溶液使溶液分层。

水层进入苯甲酸釜,加入氯化钠和硫酸,苯甲酸在釜内分离。

氧化油在结晶釜内通过2次结晶进入离心机,加入水进行分离。

分离得到的湿对酮在烘房进行烘干处理,分离后得到的回收母液进入洗涤釜,搅拌,加入定量的焦亚硫酸钠水溶液,下层油液于另一洗涤釜中碱洗。

洗涤液送入复蒸塔进行复蒸,得到残渣和复蒸对位,复蒸对位进入回收对位槽继续下一次反应。

对硝基苯甲醚合成工艺研究

对硝基苯甲醚合成工艺研究作者:陈珏来源:《科技资讯》 2012年第27期陈珏(上海应用技术学院化工学院上海 201418)摘要:本文综述了合成对硝基苯甲醚的各种方法。

本文重点介绍以对硝基氯苯、甲醇和氢氧化钠为原料合成对硝基苯甲醚的相转移催化剂法。

关键词:对硝基苯甲醚合成相转移催化剂研究进展中图分类号:O625 文献标识码:A 文章编号:1672-3791(2012)09(c)-0065-03The study on the synthesis process of p-NitroanisoleChen Jue(Shanghai Institute of Technology Department of Chemical and Environmental Engineering ShanghaiFengXian 201418)Abstract:Various ways to synthesise p-Nitroanisole were described. This paper put emphasis on the way in which p-Nitroanisole was synthesized from p-nitrochlorobenzene with methanol and sodium hydrate in the presence of phase transfer catalyst.Key words:p-Nitroanisole;synthesis;phase transfer catalyst;research progress1 前言1.1 开题依据对硝基苯甲醚(C7H7NO3,p-Nitroan isole,简称PNA)又称对硝基茴香醚,熔点54℃,沸点259℃,溶于乙醇和乙醚,在水中溶解度很小,为黄色结晶。

对硝基苯甲醚是合成对氨基苯甲醚等化合物的重要前期物质[2,9],是合成颜料、染料和医药的重要中间体[1,7]。

年产1225吨对硝基乙苯的工艺流程设计

一、工艺概述该工艺流程设计的目标是年产1225吨对硝基苯基甲醛,主要通过对苯基甲醛进行硝化反应得到对硝基苯基甲醛。

该工艺包括以下主要步骤:苯基甲醛制备、硝化反应、分离纯化和产品收集。

二、工艺步骤1.苯基甲醛制备使用苯和甲醛作为原料,通过氧化脱氢反应制备苯基甲醛。

反应条件为:苯和甲醛的摩尔比为1:1.2,反应温度为100-120℃,反应时间为4-6小时。

反应结束后,通过减压蒸馏将苯基甲醛从反应混合物中分离出来。

2.硝化反应将制备好的苯基甲醛与浓硝酸进行硝化反应,生成对硝基苯基甲醛。

反应条件为:苯基甲醛与浓硝酸的摩尔比为1:1.1,反应温度为5-10℃,反应时间为2-4小时。

为了保证反应的安全性,反应过程中需要加入硫酸作为催化剂,并控制反应温度和反应时间。

3.分离纯化将硝化反应得到的反应混合物通过灼烧洗涤、中和、蒸馏等操作步骤进行分离纯化。

首先将反应混合物进行灼烧洗涤,去除其中的未反应原料和副产物。

然后使用碱性溶液对洗涤液进行中和处理,使其pH值接近中性。

最后,通过真空蒸馏将纯化后的对硝基苯基甲醛从液体混合物中分离出来。

4.产品收集将分离纯化得到的对硝基苯基甲醛收集起来,进行包装存储。

三、安全措施1.在硝化反应过程中,应严格控制反应温度和时间,避免发生不可控爆炸等安全事故。

2.硝化反应过程需要加入硫酸作为催化剂,需要注意防止与有机物和其他容易引起反应的物质接触,以避免产生可燃、易爆物质。

3.对于产生的废弃物和排放物,应进行合理处理,遵守环境保护相关法律法规。

四、工艺优化1.对于苯基甲醛制备的反应条件和催化剂选择可以进行有针对性地优化,以提高产率和选择性。

2.优化分离纯化的操作步骤和条件,降低能耗,并减少对环境的影响。

3.对于废弃物和排放物的处理,可以考虑资源化利用或者采用更环保、可持续的处理方法。

以上是对年产1225吨对硝基苯基甲醛工艺流程设计的简要介绍,具体实施过程中需要综合考虑原料供应、设备选择、能耗控制和产品质量要求等因素。

对硝基苯甲醚合成工艺研究 物料衡算举例

物料衡算举例:实验三对硝基苯甲醚合成工艺研究本工艺研究型实验是设计性实验。

要求学生独立完成文献资料的查阅,实验方法,合成路线的选择和设计,通过与其他同学在不同的实验条件下的实验结果进行比较和分析,分析讨论工艺条件对反应的影响,掌握精细有机合成工艺研究的基本方法。

一、实验目的1) 通过查阅文献,了解对硝基苯甲醚的各种合成路线,初步掌握合成路线选择的方法。

2) 了解相转移催化反应的原理和合成方法。

3) 掌握精细有机合成工艺研究的基本方法。

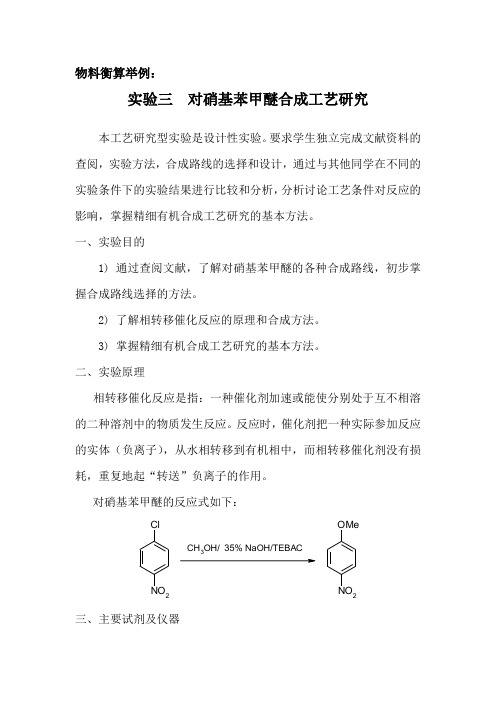

二、实验原理相转移催化反应是指:一种催化剂加速或能使分别处于互不相溶的二种溶剂中的物质发生反应。

反应时,催化剂把一种实际参加反应的实体(负离子),从水相转移到有机相中,而相转移催化剂没有损耗,重复地起“转送”负离子的作用。

对硝基苯甲醚的反应式如下:ClNO2CH3OH/NaOH/TEBACOMeNO2三、主要试剂及仪器试剂:对硝基氯苯,甲醇,季铵盐,氢氧化钠。

仪器:三口烧瓶,搅拌器,温度计,球型冷凝管,熔点测定仪,气相色谱仪。

四、实验步骤在装有搅拌器,球型冷凝管和温度计的250毫升三口烧瓶瓶中,加入39.4克对硝基氯苯, 77毫升甲醇和4克季铵盐.加热至70℃,恒温回流.然后一次加入经预热至65℃的35%氢氧化钠溶液(24克氢氧化钠和45毫升水配制而成),反应2小时,再升温至80℃,继续反应2小时。

反应完毕后将反应物倒入冰水中,过滤,滤饼依此用工业乙醇和无水乙醇重结晶几次。

干燥后,测其熔点并用气相色谱仪测定含量。

理论量:37.84克(原料对硝基氯苯纯度0.988;产品对硝基苯甲醚纯度0.99)虚拟工业生产放大倍数:单批、单个设备放大26000~50000倍。

设计依据主要流程:1.配碱过程:2.3.4.过滤干燥过程:对硝基氯苯投料mol:39.4*0.988/157.56=0.2471 mol;对硝基苯甲醚理论量:0.2471*153.14=37.84g;滤饼重35.05 g ;含水3%;实际得到对硝基苯甲醚:35.05*3%=34 g;折纯量对硝基苯甲醚34*0.99=33.66 g;总收率:33.66/37.84=0.8895;放大倍数:26000-50000工业化日产量:34*26000=884.0 kg合产品(纯):875.160 kg 年工作日:300天;(假设生产制度:一班/每天)年产对硝基苯甲醚:265.2T/y各部收率:1配碱100%2融化及反应%3回收甲醇冷却稀释分层98%4重结晶、过滤洗涤97.02%5干燥99%总收率:0.8895反应收率=总收率/(稀释洗涤收率×结晶过滤洗涤收率×干燥收率)=0.8895/(0.98×0.9702×0.99)=0.95 产品纯度 99%(含量) 原料规格及依据:副反应:1%(原料的1%);甲醇回收率:75%;稀释用水2.5倍(体积);洗涤用水:体积的两倍化学反应式:主反应式:NO 2NaOH3NO 2H 2 O NaClCH 3 OH++++(94%)副反应式:NO 2NaOHNO 2H 2 ONaCl +++(5%)21%物料衡算投料表。

对硝基苯甲醚的工艺设计

化工开发设计任务书题目:年产_286.767_吨对硝基苯甲醚部分工艺设计学生姓名___祁婕___班级08107341学号0810731219专业_应用化学指导教师____叶斌______一、任务和目的对硝基苯甲醚是一种重要的中间体,主要用于生产染料、农药和医药工业中。

对硝基苯甲醚的工艺设计的目的,主要是以专业基础课的学习为基础,针对要求的化工项目,设计合理的工艺流程,选择相应的工艺设备等。

解决化工产品生产车间设计实际问题的能力,掌握化工工艺流程设计、物料恒算、设备选型、车间工艺布置设计等的基本方法和步骤;从技术上的可行性与合理性两个方面树立正确的设计思想。

通过本课程设计,提高运用计算机设计绘图(AutoCAD的能力。

二、基本内容和要求学习工艺设计的基本原理、方法和应遵循的原则。

能依据给出的设计要求和关键参数,能设计提出合理的工艺流程。

并用计算机画出带有工艺控制点的工艺流程图。

写出工艺操作过程及过程分析、控制要点。

学习查阅主要的工艺设计数据参考书,正确地进行工艺过程的物料衡算和热量衡算并进行设备的选型和设计计算。

完成设计说明书的编写并提交打印件。

三、时间安排1.设计时间为3周,即2011-10-24-------2011-11-11。

2.第一周进行课程设计动员、下达课程设计任务书;查阅资料、确定生产工艺;物料衡算;开始能量计算。

3.第二周继续查阅资料;能量计算;结合工程设备选型;绘制工艺流程图。

4.第三周结合工程实际收集所需资料及检索相关规范标准规范,以及计算的内容编写设计说明书;装订并交设计报告。

摘要本设计书设计了以对硝基氯苯、甲醇和氢氧化钠为原料,用苄基三乙基氯化铵作相转移催化剂,在常压下合成对硝基苯甲醚的工艺路线。

设计书中对比了不同的原料配比、不同的碱浓度、不同类的催化剂对产品质量和产率的影响,选择了最优的方案进行工业化放大,论证了工业放大的可行性。

设计重点主要在:全流程物料衡算,热量衡算,设备设计与选型,流程设计及车间布置设计。

搅拌回流合成对硝基苯甲醚工艺设计书

搅拌回流合成对硝基苯甲醚工艺设计书1.设计依据及工艺路线1.1 产品的生产和应用对硝基苯甲醚<PNA>,是十分重要的化工原料,用于制备多种染料、医药、食品添加剂。

在染料工业中可用作染料中间体,制备色酚AS—OL、大红色酚B、直接湖蓝6B、活性深蓝KD7G等;有机工业中用于制造氨基苯甲醚、联大茴香醚等;医药上用作合成愈创木酚等;印染工业用于制造洁净剂Ls等。

其合成路线主要有以下3种:对硝基苯酚与氯甲烷反应法、对硝基氯苯与甲醇钠反应法和苯甲醚硝化法。

对硝基苯酚与氯甲烷反应法和苯甲醚硝化法合成路线长,分离过程复杂,而且原料供应紧,不适宜工业化生产。

目前,我国多采用对硝基氯苯 <PCNB>法。

在大量甲醇存在下与固体NaOH 在加压釜中反应约10~13h 合成PNA。

但该工艺存在着甲醇消耗量大,反应时间长,反应收率低,副产物生成量大,环境污染严重等问题。

根据上述工艺缺点,采用相转移催化法合成PNA,以克服现行工艺中反应条件苛刻,水解副产物多,废水量大等缺点,所以采用相转移催化法能创造更多的社会、经济和环境的效益。

1.2 设计依据与原则对硝基苯甲醚可用于合成蓝色盐VB、枣红色基GP、色酚AS等染料和医药产品等,是重要的染料和医药中间体。

它的质量优、劣取决于对硝基苯甲醚的质量。

对硝基苯甲醚的制备主要有以下几种方法:对硝基氯苯加压下甲氧基化、对硝基氯苯常压下甲氧基化、利用相转移催化剂对对硝基氯苯进行甲氧基化。

由于前两种方法操作较繁琐,产品产量和质量不高,而相转移催化法不需要特殊的仪器设备,也不需要价格昂贵的无水溶剂或非质子溶剂,且反应条件温和、操作简单、副反应少,近年来,相转移催化法制取醚类化合物,已有很多文献报导。

醚类合成的相转移催化剂,多采用季铵盐、季磷盐、冠醚以及线状聚氧乙烯化合物。

但季铵盐的乳化作用明显,给产物的分离、纯化会带来一定的困难;冠醚类价格昂贵,且有毒性,应用亦受到一定限制。

一种催化合成对硝基苯甲醚的方法[发明专利]

![一种催化合成对硝基苯甲醚的方法[发明专利]](https://img.taocdn.com/s3/m/15875b30ce2f0066f4332268.png)

专利名称:一种催化合成对硝基苯甲醚的方法专利类型:发明专利

发明人:李永昕,薛冰,蔡明明

申请号:CN200810124066.6

申请日:20080612

公开号:CN101314571A

公开日:

20081203

专利内容由知识产权出版社提供

摘要:本发明涉及到一种合成对硝基苯甲醚的方法,该方法所用的原料为绿色化学品碳酸二甲酯(DMC)和对硝基苯酚,催化剂是经碱金属或碱土金属化合物浸渍过的NaY分子筛、活性氧化铝或活性碳。

使用本发明提出的方法在温度90~200℃,反应时间1~5小时,原料摩尔配比硝基苯酚∶碳酸二甲酯1∶5~1∶15,催化剂用量为原料质量的2-20%的反应条件下可以获得较好的原料转化率和目的产物选择性,对硝基苯酚转化率可以达到64%,对硝基苯甲醚选择性可以达到100%。

本发明以DMC为甲基化试剂真正实现了合成路线的绿色化;以固体碱为催化剂,优于传统的均相催化或相转移催化合成方法,催化剂分离简单,可重复使用。

申请人:江苏工业学院

地址:213164 江苏省常州市武进校区滆湖路1号

国籍:CN

代理机构:南京知识律师事务所

代理人:汪旭东

更多信息请下载全文后查看。

本科毕业设计__年产1225吨对硝基乙苯的工艺流程设计

《化工工艺》课程设计院系:专业班级:姓名:学号:指导老师:完成日期:目录第1章总论1.1概述 (1)1.2产品合成方法 (3)1.2.1产品(对硝基乙苯) (4)1.2.2副产品邻位硝基乙苯结构式 (4)1.2.3副产品间位硝基乙苯结构式 (5)1.3用途、重要性和发展趋势 (5)第2章设计方法简介2.1设计依据 (6)2.2 设计任务及要求 (7)2.2.1设计任务 (7)2.2.2设计要求 (7)2.3 厂生产工艺路线的评述 (7)第3章厂址选择及厂生产方法3.1厂址选择遵循的基本原则 (8)3.2 生产方法 (8)3.3流程示意图 (9)第4章物料衡算4.1.1硝化物料衡算 (9)4.1.2硝化物料衡算表1-1 (11)4.2分离物料衡算及物料流程框图 (11)4.2.1物料衡算表 (13)第5章设备工艺计算及热量衡算5.1分馏塔 (15)5.1.1物系基本性能数据 (15)5.1.2塔的各部分压力和温度 (16)5.1.2塔的各部分压力和温度 (18)5.1.3填料位置的计算 (19)5.1.4塔径计算 (20)5.1.5塔高的计算 (21)5.2冷凝器、再沸器换热面积及热量衡算 (21)5.2.1 塔顶冷凝器 (21)5.2.2 塔釜再沸器 (23)5.2.3冷凝器和再沸器选型 (23)5.2.3.1 塔顶冷凝器选型 (24)5.2.3.2.塔釜再沸器选型 (25)第6章定型设备的计算过程6.1设备选型 (25)设备一览表 (29)第7章生产车间布置7.1 概述 (31)7.2 车间布置的基本原则和要求 (31)7.2.1 车间布置的基本原则 (31)7.2.2 车间布置的要求 (31)表7.1 设备安全距离 (32)第8章三废处理基本方案8.1 能源的种类和数量 (35)8.1.1 主要能源消耗种类 (35)8.1.2 能耗数量 (35)8.2 节能措施 (35)8.2.1生产生活节能措施 (35)8.2.2供变电系统和供水节能措施 (36)8.2.3其他节能措施 (36)8.3 建筑节能 (36)8.3.1建筑节能标准要求 (36)8.3.2建筑节能措施 (37)8.4能源管理 (37)8.4.1管理组织和制度 (37)8.4.2能源计量 (37)参考文献 (38)年产1225吨对硝基乙苯的工艺流程设计一、总论1.1概述对硝基乙苯(C8H9NO2)是一种有毒的无色或淡黄色油状液体,可混溶于乙醇、醚等多数有机溶剂,沸点在245~246℃。

对硝基苯甲醚的制备

四、实验装置图

五、实验步骤

(1)在装有搅拌器,球形冷凝管和温度计的250ml三口烧瓶中,加入9.85g对硝基氯苯,

19.25ml甲醇和1g季铵盐。加热至70℃,恒温回流。

(2)然后一次经预热至65℃的35%NaOH溶液(6gNaOH和11.25ml水配制而成),反应1

3、除季铵盐外,相转移催化剂还有那些?

答:(1)聚醚

链状聚乙二醇:H(OCH2CH2)nOH

链状聚乙二醇二烷基醚:R(OCH2CH2)nOR

(2)环状冠醚类:18冠6、15冠5、环糊精等。

(3)叔胺:R4N X ,吡啶,三丁胺等。

(4)季铵碱(其Hale Waihona Puke 性与氢氧化钠相近)易溶于水,强吸湿性。

(5)季膦盐

教师评语:

(3)降低反应温度;

(4)产品收率高,相转移催化剂的作用,使反应物充分接触,因而反应比较彻底;

(5)合成操作简便,降低了温度压力等,对设备要求强度低,操作也较简单;

(6)避免使用常规方法所需的危险试剂;

(7)广泛适应于各种合成反应,并有可能完成使用其他方法不能实现的合成反应;

(8)副反应易控制,提高选择性。

七、实验数据记录与处理

实际数据:对硝基苯胺9.83g、季铵盐1.05g、35%NaOH溶液6.04g

1、制得的产品质量为:9.18g.熔点为:47-49℃。

2、产率计算

对硝基氯苯:对硝基苯甲醚

1 :1

已知对硝基氯苯的质量为9.85g,相对分子量为157g/mol,对硝基苯甲醚的相对分子质量为153 g/mol.

2、掌握蒸馏、过滤等操作。

二、实验原理

毕业设计(论文)-对羟基苯甲醚的生产工艺设计[管理资料]

![毕业设计(论文)-对羟基苯甲醚的生产工艺设计[管理资料]](https://img.taocdn.com/s3/m/3d2ffe71e53a580217fcfe26.png)

前言

随着我国对羟基苯甲醚市场的发展,对羟基苯甲醚的技术的研发和市场状况成为业内企业关注的焦点。了解国内外对羟基苯甲醚技术发展和市场状况对于企业提高市场竞争力十分关键。对羟基苯甲醚是一种常见的精细化工产品,它不仅可作为高分子的阻聚剂、防老剂和增塑剂,同时也是医药、香料和农药等行业生产中的重要中间体。由于对羟基苯甲醚具有良好的抗氧化性能,故通常作为稳定剂,被广泛添加于各类高分子单体中,以便在运输、储存和纯化过程中起到防止氧化变质的作用。此外,因阻聚效果好、耗量少、可直接参与混合等特点,对羟基苯甲醚也是诸多不饱和烯烃,如丙腈、丙烯酸、丙烯酸酯等烯基单体生产中非常优异的抑制剂。

Cu20的化学性质

Cu20氧化亚铜,英文名称为Cuprous Oxide,,是一种化学性质较为活泼的化合物,易被碳、氢、一氧化碳或碳氢化合物还原为金属铜,或在受热条件下,被与氧亲和能力更强的物质,如锌、铁、铝等还原为金属铜。Cu20在干燥的空气中还比较稳定,但在潮湿的空气中,则易被氧化成黑色氧化铜而变质。此外,若将Cu20溶于稀硝酸和硫酸,可歧化为金属铜和二价铜盐,即

Williamson法

Williamson法合成对羟基苯甲醚一般要分两步进行,其主要原料也为氢醌、对苯二酚,烷

基化物Hale Waihona Puke 卤化烷基烃。该合成路线的化学反应式为

第一步反应:ROH + PBr3RBr

第二步反应:

Williamson法的主要缺点是有毒,产品收率较低,且两步反应也增加了生产操作的成本。

在国内外都有利用对氨基苯甲醚重氮盐水解方法制取HQMME,其合成路线大致有以下三种:

2-硝基苯甲醚项目可行性研究报告申请报告

2-硝基苯甲醚项目可行性研究报告申请报告一、项目背景和目标硝基苯甲醚是一种重要的有机化工原料,广泛应用于医药、农药、香精香料等领域。

本报告旨在分析2-硝基苯甲醚项目在市场上的可行性,并提出该项目的相关申请报告。

二、项目概况1.项目名称:2-硝基苯甲醚项目2.项目规模:年产1000吨3.项目建设地点:***4.项目建设周期:预计3年5.技术要求:先进的硝化技术和生产工艺三、市场分析硝基苯甲醚作为重要的有机合成中间体,具有广泛的市场需求。

目前,国内外对硝基苯甲醚的需求量逐年增长。

市场前景十分广阔。

四、项目投资1.总投资:预计5000万元2.资金筹措方式:自筹资金、银行贷款、招商引资等3.投资回收期:预计5年五、技术要求本项目需要引进先进的硝化技术和生产工艺,确保产品质量的稳定并提高生产效率。

项目中需加强硝化工艺的研究和开发,确保技术的领先性。

六、环评报告要求为遵守环境保护政策,项目需要进行环境影响评价,并提供相应的环评报告。

报告需包括项目建设对环境的影响评估、环境污染防治措施等方面的内容。

七、项目效益1.经济效益:预计项目建成后,年销售收入约为8000万元。

2.社会效益:项目建设有利于促进当地经济发展,提高就业机会,增加税收等。

八、项目风险分析硝基苯甲醚项目存在市场需求波动、原材料价格波动、技术风险等风险因素。

在项目开展过程中,需要密切关注市场动向,合理应对风险。

九、项目申请报告凭借硝基苯甲醚市场广阔、技术先进等优势,本报告申请相关部门支持和资金支持,以便顺利推进硝基苯甲醚项目的建设,并愿意配合完成相关的项目申请报告。

以上是对2-硝基苯甲醚项目可行性研究报告申请报告的简要描述。

如有需要,可以进一步提供详细的可行性研究报告。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

年产286.767吨对硝基苯甲醚部分工艺设计一、任务和目的对硝基苯甲醚是一种重要的中间体,主要用于生产染料、农药和医药工业中。

对硝基苯甲醚的工艺设计的目的,主要是以专业基础课的学习为基础,针对要求的化工项目,设计合理的工艺流程,选择相应的工艺设备等。

解决化工产品生产车间设计实际问题的能力,掌握化工工艺流程设计、物料恒算、设备选型、车间工艺布置设计等的基本方法和步骤;从技术上的可行性与合理性两个方面树立正确的设计思想。

通过本课程设计,提高运用计算机设计绘图(AutoCAD)的能力。

二、基本内容和要求学习工艺设计的基本原理、方法和应遵循的原则。

能依据给出的设计要求和关键参数,能设计提出合理的工艺流程。

并用计算机画出带有工艺控制点的工艺流程图。

写出工艺操作过程及过程分析、控制要点。

学习查阅主要的工艺设计数据参考书,正确地进行工艺过程的物料衡算和热量衡算并进行设备的选型和设计计算。

完成设计说明书的编写并提交打印件。

三、时间安排1.设计时间为3周,即2011-10-24-------2011-11-11。

2.第一周进行课程设计动员、下达课程设计任务书;查阅资料、确定生产工艺;物料衡算;开始能量计算。

3.第二周继续查阅资料;能量计算;结合工程设备选型;绘制工艺流程图。

4.第三周结合工程实际收集所需资料及检索相关规范标准规范,以及计算的内容编写设计说明书;装订并交设计报告。

摘要本设计书设计了以对硝基氯苯、甲醇和氢氧化钠为原料,用苄基三乙基氯化铵作相转移催化剂,在常压下合成对硝基苯甲醚的工艺路线。

设计书中对比了不同的原料配比、不同的碱浓度、不同类的催化剂对产品质量和产率的影响,选择了最优的方案进行工业化放大,论证了工业放大的可行性。

设计重点主要在:全流程物料衡算,热量衡算,设备设计与选型,流程设计及车间布置设计。

对全流程的热量进行了衡算,确定了反应设备所需要的传热面积,又对全流程进行了物料衡算,结合所需传热面积,确定了反应器的参数。

本设计书根据设计要求和关键参数,设计了合理的工艺流程,绘制了工艺流程图。

本设计书还给出了原料定额表、排出物料综合表、原料消耗综合表,并根据产品及原料的物化性质,给出了常用的安全的产品包装、储藏、运输方式和安全注意事项。

关键词:对硝基氯苯,相转移催化,对硝基苯甲醚,设计目录设计简介 (1)第一章设计依据及工艺路线 (2)1.1 产品的生产和应用 (2)1.2 设计依据与原则 (2)第二章设计方案论证 (3)2.1 原料路线的选择 (3)2.2 生产方法的可行 (3)2.3 生产规模的确定 (3)第三章产品方案 (4)3.1 产品名称与性质 (4)3.2 性状及理化性质 (4)3.3 产品的质量规格 (4)3.4 产品的生产制度 (4)3.5 包装与储藏 (4)第四章生产方法与主要工艺流程 (5)4.1 生产方法 (5)4.2 主要流程 (5)第五章生产工艺控制和中间体质量标准 (6)5.1 生产工艺控制 (6)5.2 中间体质量标准 (6)第六章物料衡算 (7)6.1 配碱过程 (7)6.2 反应过程 (8)6.4结晶过程 (10)6.5 过滤过程 (11)6.6 洗涤过程 (12)6.7干燥过程 (13)第七章能量衡算 (15)7.1 计算依据 (15)7.2 计算过程 (15)7.3 单号表 (17)第八章工艺设备选型与设计计算 (18)8.1 设计方法与原则 (18)8.2 设计计算 (18)第九章车间布置设计 (22)9.1 车间划分依据 (22)9.2 车间的布置设计 (22)9.3 设备间的距离 (22)9.4 安全和防腐要求 (22)第十章劳动组织和安全生产 (23)10.1 安全生产 (23)第十一章“三废”及综合处理 (24)11.1 废水的排放及处理 (24)11.2 废渣的排放及处理 (24)11.3 废气的排放及处理 (25)结束语 (26)心得体会 (27)参考文献 (28)附录Ⅰ设备一览表 (29)附录Ⅱ物料流程框图 (30)设计简介对硝基苯甲醚又称对硝基茴香醚(P—nitro anisole),是染料的重要中间体对氨基苯甲醚的重要前期化合物.对硝基苯甲醚的产量与质量直接影响着对氨基苯甲醚的产量与质量,因此长期以来不少学者对其合成进行了不少探讨。

对硝基苯甲醚主要用于制取枣红色基GP、蓝色盐VB、色酚AS等染料,是重要的染料中间体。

目前,国内生产对硝基苯甲醚的方法是以对硝基氯苯、甲醇和氢氧化钠为原料,在0.3MPa的压力下进行甲氧基化反应,再经减压蒸馏得对硝基苯甲醚[1]。

反应需在压力釜中进行,时间长,副产物多,甲醇用量大,转化率及收率均低。

针对上述工艺缺点,本设计采用相转移催化法合成PNA,相转移催化法不需要特殊的仪器设备,也不需要价格昂贵的无水溶剂或非质子溶剂,且反应条件温和、操作简单、副反应少,以克服现行工艺中反应条件要求苛刻,水解副产物多,废水量大等缺点,创造更多的社会、经济和环境效益。

本次实践对硝基苯甲醚的工艺设计的目的,主要是以专业基础课的学习为基础,针对要求的化工项目,设计合理的工艺流程,选择相应的工艺设备等。

解决化工产品生产车间设计实际问题的能力,掌握化工工艺流程设计、物料恒算、设备选型、车间工艺布置设计等的基本方法和步骤;从技术上的可行性与合理性两个方面树立正确的设计思想。

第一章设计依据及工艺路线1.1 产品的生产和应用对硝基苯甲醚(PNA),是十分重要的化工原料,用于制备多种染料、医药、食品添加剂。

在染料工业中可用作染料中间体,制备色酚AS—OL、大红色酚B、直接湖蓝6B、活性深蓝KD7G等;有机工业中用于制造氨基苯甲醚、联大茴香醚等;医药上用作合成愈创木酚等;印染工业用于制造洁净剂Ls等。

其合成路线主要有以下3种:对硝基苯酚与氯甲烷反应法、对硝基氯苯与甲醇钠反应法和苯甲醚硝化法。

对硝基苯酚与氯甲烷反应法和苯甲醚硝化法合成路线长,分离过程复杂,而且原料供应紧张,不适宜工业化生产[1]。

目前,我国多采用对硝基氯苯(PCNB)法。

在大量甲醇存在下与固体NaOH 在加压釜中反应约10~13h合成PNA。

但该工艺存在着甲醇消耗量大,反应时间长,反应收率低,副产物生成量大,环境污染严重等问题。

1.2 设计依据与原则对硝基苯甲醚可用于合成蓝色盐VB、枣红色基GP、色酚AS等染料和医药产品等,是重要的染料和医药中间体。

它的质量优、劣取决于对硝基苯甲醚的质量。

对硝基苯甲醚的制备主要有以下几种方法:对硝基氯苯加压下甲氧基化、对硝基氯苯常压下甲氧基化、利用相转移催化剂对对硝基氯苯进行甲氧基化。

由于前两种方法操作较繁琐,产品产量和质量不高,而相转移催化法不需要特殊的仪器设备,也不需要价格昂贵的无水溶剂或非质子溶剂,且反应条件温和、操作简单、副反应少,近年来,相转移催化法制取醚类化合物,已有很多文献报导。

醚类合成的相转移催化剂,多采用季铵盐、季磷盐、冠醚以及线状聚氧乙烯化合物。

但季铵盐的乳化作用明显,给产物的分离、纯化会带来一定的困难;冠醚类价格昂贵,且有毒性,应用亦受到一定限制。

因此成为近年来的研究热点[2]。

相转移催化反应的基本原理,是利用催化剂的分子结构中既有可溶于水相,又可溶于有机相的官能团。

对于亲和取代反应,在少量水存在时,催化剂可先与水相中的亲核试剂反应形成离子对,使原来不溶于有机相的亲核试剂易入有机相中参与反应。

第二章设计方案论证2.1 原料路线的选择对硝基苯甲醚是合成医药,有机染料和颜料等重要原料,历来的合成路线主要有3种:对硝基苯酚与氯甲烷反应法、苯甲醚硝化法和对硝基氯苯和甲醇钠反应法。

前两种方法因为合成路线长,分离过程复杂,且原料供应紧张,不适宜工业化生产,目前我国都采用对硝基氯苯法,在大量甲醇存在下和固体氢氧化钠在加压釜中反应约10h-13h合成PNA。

但该工艺存在着甲醇消耗量大,反应时间长,反应收率低,副产物生产量大,环境污染严重等问题。

根据上述工艺缺点,采用相转移催化法合成PNA,以克服现行工艺中反应条件苛刻,水解副产物多,废水量大等缺点,所以采用相转移催化法能创造更多的社会、经济和环境的效益[3]。

通过对不同工艺路线的研究和对比,确定了以对硝基氯苯、甲醇和氢氧化钠为原料,用苄基三乙基氯化铵作相转移催化剂,在常压下合成对硝基苯甲醚的工艺路线。

2.2 生产方法的可行本工艺应用对硝基氯苯与甲醇反应,以TEBAC为相转移催化剂制得对硝基苯甲醚。

反应如下:ClC6H4NO2+CH3OH+NaOH+TEBAC→NO2C6H4OCH3反应温度80℃,反应时问10h的条件下成了对硝基甲醚。

对硝基氯苯的转化率为96.71%,对硝基苯甲醚的收率87.42%,纯度为99%。

此工艺操作简单,副反应少,季铵盐的催化效果好。

季铵盐作为催化剂虽然不太稳定,但却是相转移催化剂中研究的最早、应用较广的一类相转移催化剂。

同时,随着氢氧化钠用量增加,转化率增高。

因此本反应选则了35%的NaOH溶液。

本工艺反应条件温和,在常压下,反应时间短,转化率和收率均高,是一条可行的新的工艺路线和方法。

本反应需要进行2次结晶,借此保证产品的纯度。

2.3 生产规模的确定工业化日产量:868.77kg平均工作日:300天工业化年产量:260.63吨/年第三章产品方案3.1 产品名称与性质名称:对硝基苯甲醚中文别名:4-硝基苯甲醚,对硝基茴香醚, 对硝基苯甲醚, 对甲氧基硝基苯英文别名:4-Nitroanisole,p-Nitroanisole, p-Methoxynitrobenzene, p-Nitrophenyl methyl ether, 1-Methoxy-4-nitrobenzene分子式:C7H7NO3性质:黄色梭柱体结晶。

3.2 性状及理化性质分子量:153.14 沸点:274℃熔点:54℃溶解性:易溶于醇、醚和沸石油醚,微溶于冷石油醚,水中溶解度约为7 %。

密度:相对密度(水=1)1.20 稳定性:稳定危险标记:14(有毒品) 主要用途:用作有机合成中间体[4]3.3产品的质量规格产品PNA的收率大于95%(按对硝基氯苯计算),经气相色谱分析,产品纯度>99.0%对硝基氯苯工业品(>99%),甲醇(AR)氢氧化钠(AR)3.4 产品的生产制度工业化日产量:868.77kg平均工作日:300天工业化年产量:260.63t/Y3.5 包装与储藏危险货物编号:61697UN编号:2730包装类别:O53包装方法:液态:小开口钢桶;螺纹口玻璃瓶、铁盖压口玻璃瓶、塑料瓶或金属桶(罐)外普通木箱;螺纹口玻璃瓶、塑料瓶或镀锡薄钢板桶(罐)外满底板花格箱、纤维板箱或胶合板箱。

固态:塑料袋或二层牛皮纸袋外全开口或中开口钢桶;螺纹口玻璃瓶、铁盖压口玻璃瓶、塑料瓶或金属桶(罐)外普通木箱;螺纹口玻璃瓶、塑料瓶或镀锡薄钢板桶(罐)外满底板花格箱、纤维板箱或胶合板箱[5]。