304金属橡胶去应力退火工艺

304L不锈钢经大应变冷轧和温轧处理后的退火表现

外文翻译《304L不锈钢经大应变冷轧和温轧处理后的退火表现》摘要将304L型奥氏体不锈钢在环境温度和573K下进行平板轧制以达到完全的三相应变,然后在873K,973K和1073 K的温度下退火。

退火过程中的结构变化与奥氏体逆转(冷轧样品),再结晶和晶粒生长有关,这取决于退火温度。

冷轧和冷轧样品在经过973K / 1073K退火后,得到的晶粒生长指数为4和5,而晶粒粗化非常缓慢却发生在873K下。

奥氏体区退火过程中的组织相变特征为:冷/热轧组织的逐渐细化,尽管主要的结构组织成分如黄铜,{110} <112>和硫,{123} <634>仍保留在退火样品中,与微观组织演化的退火机制无关。

退火期间的晶粒粗化的同时也伴随着晶粒的逐渐软化。

通过冷/暖轧加工退火后的超细晶粒钢的屈服强度可以通过霍尔-彼特的类型关系表示,σ0= 160MPa,ky = 470MPa m0.5。

关键词:奥氏体不锈钢;热机械加工;电子显微镜;相变;再结晶;组织1.简介铬镍奥氏体不锈钢是从厨房用具到宇宙飞船零件的各种工程应用中使用最广泛的结构材料之一。

奥氏体不锈钢经常以冷轧半成品的形式生产。

在冷轧的众多优点中,有一点需要特别强调,那就是关于具有低堆垛层错能(SFE)的面心立(fcc)奥氏体不锈钢,即强化。

此时屈服强度可以提高到2000MPa以上。

然而在另一方面,大变形冷加工也会导致塑性的急剧下降。

在经过相当大的轧制变形之后,拉伸试验中的总伸长率可能降低到几个百分点。

这个缺点限制了冷轧奥氏体不锈钢作为半成品的深加工,例如多种冲压成形工序。

此外,奥氏体不锈钢通常在冷加工过程中的应变诱发的马氏体相变,会使钢的物理性能发生变化,这对它在某些方面的应用可能是非常有害的。

在冷加工的奥氏体不锈钢中回收塑性和奥氏体组织的常用方法是在高于奥氏体反转的温度下进行退火处理。

冷轧和热处理的适当组合可以产生很好的机械性能,包括高强度和足够的延展性。

常用退火方法

常用退火方法退火是金属热处理工艺中的一种,常用的退火方法那可真是多种多样呢。

先说完全退火吧。

这就像是给金属来一场全方位的放松按摩。

把金属加热到适当温度,一般是高于临界温度好多呢,然后让它在炉子里慢慢冷却。

这个过程就像是让金属在一个温暖舒适的环境里,把自己内部的应力一点一点释放掉。

这种退火方法对于那些经过锻造或者轧制后的工件特别好,能让它们的组织变得更加均匀,硬度、强度、韧性这些性能都能得到很好的调整。

再说说不完全退火。

这个不完全退火啊,加热温度就比完全退火稍微低一点,而且冷却速度也比较快。

就像是给金属做了一个简单的拉伸运动,没有完全放松,但也起到了一定的调整作用。

这种方法适用于中、高碳钢和低合金钢等材料,能改善它们的切削加工性呢。

球化退火也很有趣哦。

它是把钢加热到稍微低于临界温度的范围,然后慢慢冷却。

这个过程会让钢中的碳化物变成球状。

你可以想象成把一些乱七八糟形状的东西变成圆润的小球球,这样做的好处可多啦,能够提高钢的韧性和切削性能,对于一些工具钢之类的材料很适用呢。

还有去应力退火呢。

这个主要就是为了消除金属内部的残余应力。

在较低的温度下进行加热,然后缓慢冷却。

就像是给金属做了一次轻柔的精神放松,把它心里的那些小纠结、小压力都消除掉。

这对于一些焊接件或者铸件特别有用,能防止它们在使用过程中因为应力的原因出现变形或者开裂的情况。

另外,扩散退火也是一种方法。

这种退火是在比较高的温度下长时间加热,目的是让金属内部的成分更加均匀。

就像是给金属内部的各种元素开个大派对,让它们好好混合一下,这样能提高金属的质量呢。

不同的退火方法就像是不同的魔法,针对不同的金属材料和使用需求发挥着独特的作用。

金属橡胶的研究进展及其应用

金属橡胶的研究进展及其应用李拓;白鸿柏;路纯红;李玉龙【摘要】作为一种新型的弹性多孔材料,金属橡胶为航空航天、空间技术等领域的发展提供了有力的技术支持,其制备工艺、力学性能、本构关系是金属橡胶研究的基础和关键.本文从制备工艺、隔振、密封、过滤、吸声降噪等方面阐述了金属橡胶的理论进展以及工程应用,简要地对金属橡胶的发展趋势进行了展望,拓宽了有待进一步研究的领域.%As a new kind of elastic porous material, metal rubber provides a strong tool for the advancement in many engineering fields, such as aviation, spaceflight, and so on. Preparation process, force characteristic research and constitutive relationship research are the foundations and key points for the metal rubber research. The preparation and basic characteristics of metal rubber were introduced, and the theoretical advances and engineering applications in aspects of vibration reduction, sealing, filtration, sound absorption and others were described. The future directions of this field were indicated. Finally, key topics for further research were pointed out.【期刊名称】《新技术新工艺》【年(卷),期】2013(000)003【总页数】6页(P85-90)【关键词】金属橡胶;制备工艺;隔振;密封;过滤;吸声降噪【作者】李拓;白鸿柏;路纯红;李玉龙【作者单位】军械工程学院,河北石家庄 053003;军械工程学院,河北石家庄053003;军械工程学院,河北石家庄 053003;军械工程学院,河北石家庄 053003【正文语种】中文【中图分类】TB33220世纪60年代初,前苏联为了满足其空间飞行器能够适应一些特殊工作环境(如超高低温、高压、真空等)的需求,研制了多孔金属橡胶材料。

《不锈钢去应力退火》课件

《不锈钢去应力退火》

PPT课件

不锈钢去应力退火是一种重要的热处理技术,通过在高温下对不锈钢材料进

行加工处理,消除应力,增加机械性ห้องสมุดไป่ตู้,提高抗腐蚀能力。

不锈钢去应力退火的定义

1

解决应力问题 ️

激光切割、焊接、弯折等工艺会在不锈钢材料中产生应力,影响了产品的保质期,去应

力退火就是解决这一问题的方法。

2

汽车工业

电子电器行业 ⚡

机身、发动机、涡轮等技术

车辆材料可以通过去应力退

电子芯片、铝电解电容器等

领域,去应力退火技术广泛

火技术,去除生产过程中残

第二产业中的重要工业技

应用,人们对其抗腐蚀、高

留的弯曲疲劳应力,大大提

术,在去应力退火技术方面

温性、高韧性有了更好的评

高整体性能。

有着较为广泛的应用。

价。

态,不再产生任何影响和应

现稳定核的位置,形成几何位

粒发育进一步生长以及周围应

力。

错循环区域

力逐渐消除

真正的材料回归应力自由状

不锈钢去应力退火的流程

加热

冷却

通常的温度在600-800℃之间,让材料均匀加热至

炉子里将生长到恒定的极小晶粒,加速冷却,关闭

稳定状态。

炉子时,快速冷却材料。

检验

材料必须先进行化学检验和物理检验,然后进行应

增加机械性能 ️

进行去应力退火会让不锈钢获得更好的强度和塑性,提高了材料的机械性能。

3

提高耐腐蚀能力

去应力退火会在不锈钢表层形成致密的铬氧化物层,增强了耐腐蚀性,延长了使用寿命。

不锈钢去应力退火的原理

材料晶界移动成核提

钢的退火工艺

钢的退火工艺退火是将钢材或各种金属机械零件加热到适当温度,保温一段时间,然后缓慢冷却,可以获得接近平衡状态组织的热处理工艺。

在机械制造行业,退火通常作为工件制造加工过程中的预备热处理工序。

一. 完全退火完全退火是将钢件或各种机械零件加热到临界点Ac3以上的适当温度、在炉内保温缓慢逐渐冷却的工艺方法。

其目的是为了细化组织、降低硬度、改善机械切削加工性能及去除内应力。

完全退火适用于中碳钢和中碳合金钢的铸钢件、焊接件、轧制件等。

完全退火工艺曲线见图1.1。

3. 工件装炉:一般中、小件均可直接装入退火温度的炉内,亦可低温装炉,随炉升温。

4. 保温时间:保温时间是指从炉子仪表到达规定退火加热温度开始计算至工件在炉内停止加热开始降温时的全部时间。

工件堆装时,主要根据装炉情况估定,一般取2~3h。

5. 工件冷却:保温完成后,一般停电(火),停止加热,关闭炉门逐渐缓冷至500℃即可出炉空冷。

对某些合金元素含量较高、按上述方式冷却后硬度仍然偏高的工件,可采用等温冷却方法,即在650℃附近保温2~4h后再炉冷至500℃。

二. 去应力退火去应力退火是将工件加热到Ac1以下的适当温度,保温一定时间后逐渐缓慢冷却的工艺方法。

其目的是为了去除由于机械加工、变形加工、铸造、锻造、热处理以及焊接后等产生的1. 去应力退火工艺曲线见图1-3。

2. 不同的工件去应力退火工艺参数见表C。

3. 去应力退火的温度,一般应比最后一次回火温度低20~30℃,以免降低硬度及力学性能。

4. 对薄壁工件、易变形的焊接件,退火温度应低于下限。

5. 低温时效用于工件的半加工之后(如粗加工或第一次精加工之后),一般采用较低的温度。

表C 去应力退火工艺及低温时效工艺返回顶部一. 目的及应用正火是将钢材或各种金属机械零件加热到临界点Ac3或Accm以上的适当温度,保温一定时间后在空气中冷却,得到珠光体基体组织的热处理工艺。

二. 工艺规范(1)常用钢号的正火加热温度及硬度值。

修改不锈钢304热处理工艺改

4、不锈钢304原材料,尺寸55×20×2mm

不锈钢304热处理工艺

序号

工艺规程

1

深冷(-196℃)*10h

2

退火(350℃)℃)+ 固溶(1130℃)

4

退火(350℃)+ 固溶(1130℃)+ 深冷(-196℃)*10h

5

退火(350℃)+ 固溶(1130℃)+ 时效(800℃)

6

退火(350℃)+ 固溶(1130℃)+ 时效(800℃)+ 深冷(-196℃)*10h

7

退火(350℃)+ 固溶(1130℃)+ 深冷(-196℃)*10h + 时效(800℃)

8

9

10

11

12

1、不锈钢304退火工艺

2、不锈钢304固溶处理工艺

固溶处理指将合金加热到高温单相区保温一定时间,形成单相固溶体,然后快速冷却,以得到过饱和固溶体的热处理工艺。而时效是固溶处理的后续,通过长时间的作用将缓慢析出的过程。

试验材料:

本次试验为奥氏体304不锈钢(国内牌号为OCr18Ni9)。原材料通过热轧而成。

材料性能:

304奥氏体不锈钢是一种用途广泛的钢,具有良好的腐蚀性、耐热性、低温强度和机械性能;冲压、弯曲等热加工性能,无热处理硬化现象,无磁性。

热处理类别:

奥氏体不锈钢大致可分为钴镍奥氏体不锈钢和钴-镍-锰-氮奥氏体不锈钢两类。这两类不锈钢均有很高的耐磨性,且易于加工成各种形状,在加热时不发生 相变,所示奥氏体不锈钢一般不能通过加热处理强化,只能通过冷变形加工来提高强度。

不锈钢锻件锻后热处理

不锈钢锻件锻后热处理

不锈钢锻件在锻造过程中会产生大量的应力和变形,因此需要进行锻后热处理来消除这些应力和变形,同时提高其力学性能和抗腐蚀能力。

常见的锻后热处理方法包括退火、固溶处理和时效处理。

1. 退火处理:通过加热至一定温度,保持一定时间后再缓慢冷却,使锻件内部组织得到均匀细小的晶粒,消除锻造过程中的应力和变形。

常用的退火处理方法有全退火、球化退火和退火软化处理。

2. 固溶处理:特定不锈钢合金中存在固溶相,通过加热至一定温度使其达到固溶态,然后迅速冷却到室温,可提高不锈钢合金的强度和硬度,并改善其耐腐蚀性能。

常用的固溶处理方法有单相固溶处理和双相固溶处理。

3. 时效处理:在固溶处理之后,将锻件加热至一定温度,保持一定时间后再通过快速冷却来稳定其组织和性能。

时效处理可进一步提高不锈钢锻件的强度和硬度,同时保持其良好的耐腐蚀性能。

需要注意的是,不同种类的不锈钢合金可能需要不同的热处理方法和工艺参数,因此在实际操作中需根据具体情况进行选择。

另外,合理控制热处理过程中的温度和时间,以确保达到预期的热处理效果。

304固溶热处理

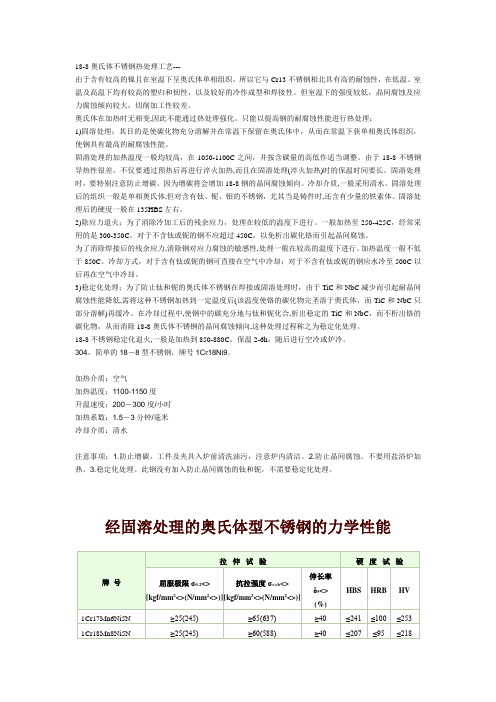

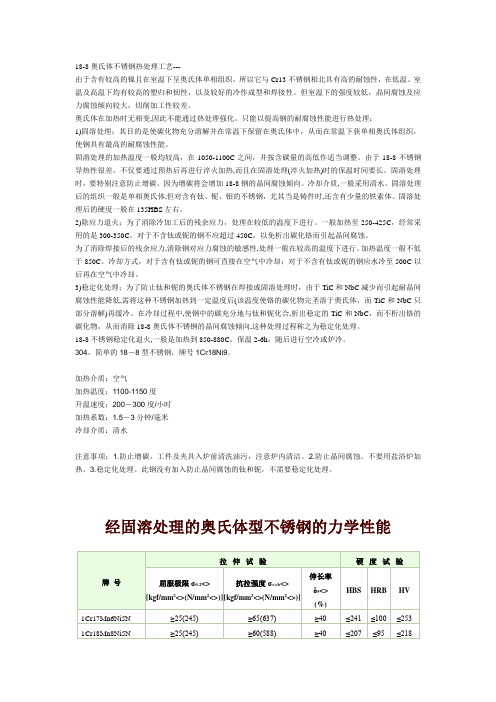

18-8奥氏体不锈钢热处理工艺---由于含有较高的镍且在室温下呈奥氏体单相组织,所以它与Cr13不锈钢相北具有高的耐蚀性,在低温、室温及高温下均有较高的塑归和韧性,以及较好的冷作成型和焊接性。

但室温下的强度较低,晶间腐蚀及应力腐蚀倾向较大,切削加工性较差。

奥氏体在加热时无相变,因此不能通过热处理强化。

只能以提高钢的耐腐蚀性能进行热处理:1)固溶处理;其目的是使碳化物充分溶解并在常温下保留在奥氏体中,从而在常温下获单相奥氏体组织,使钢具有最高的耐腐蚀性能。

固溶处理的加热温度一般均较高,在1050-1100C之间,并按含碳量的高低作适当调整。

由于18-8不锈钢导热性很差,不仅要通过预热后再进行淬火加热,而且在固溶处理(淬火加热)时的保温时间要长。

固溶处理时,要特别注意防止增碳。

因为增碳将会增加18-8钢的晶间腐蚀倾向。

冷却介质,一般采用清水。

固溶处理后的组织一般是单相奥氏体,但对含有钛、铌、钼的不锈钢,尤其当是铸件时,还含有少量的铁素体。

固溶处理后的硬度一般在135HBS左右。

2)除应力退火;为了消除冷加工后的残余应力,处理在较低的温度下进行。

一般加热至250-425C,经常采用的是300-350C。

对于不含钛或铌的钢不应超过450C,以免析出碳化铬而引起晶间腐蚀。

为了消除焊接后的残余应力,消除钢对应力腐蚀的敏感性,处理一般在较高的温度下进行。

加热温度一般不低于850C。

冷却方式,对于含有钛或铌的钢可直接在空气中冷却;对于不含有钛或铌的钢应水冷至500C以后再在空气中冷却。

3)稳定化处理;为了防止钛和铌的奥氏体不锈钢在焊接或固溶处理时,由于TiC和NbC减少而引起耐晶间腐蚀性能降低,需将这种不锈钢加热到一定温度后(该温度使铬的碳化物完圣溶于奥氏体,而TiC和NbC只部分溶解)再缓冷。

在冷却过程中,使钢中的碳充分地与钛和铌化合,析出稳定的TiC和NbC,而不析出铬的碳化物,从而消除18-8奥氏体不锈钢的晶间腐蚀倾向,这种处理过程称之为稳定化处理。

一种304不锈钢热卷退火酸洗方法[发明专利]

![一种304不锈钢热卷退火酸洗方法[发明专利]](https://img.taocdn.com/s3/m/51b437e077eeaeaad1f34693daef5ef7ba0d122c.png)

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 202011330739.0(22)申请日 2020.11.24(71)申请人 广东广青金属科技有限公司地址 529533 广东省阳江市高新技术产业开发区临港工业园海港二横路1号申请人 广东广青金属压延有限公司(72)发明人 唐益平 张勇 韦浩等 陈林 (74)专利代理机构 广州赤信知识产权代理事务所(普通合伙) 44552代理人 龚素琴(51)Int.Cl.C23G 1/08(2006.01)C21D 9/52(2006.01)C21D 1/26(2006.01)(54)发明名称一种304不锈钢热卷退火酸洗方法(57)摘要本发明公开了一种304不锈钢热卷退火酸洗方法,涉及不锈钢热轧酸洗技术领域。

包括退火和酸洗步骤,其中,所述酸洗步骤中,采用“硫酸+混酸”的方式在4‑6个酸洗槽中进行清洗,其中硫酸酸洗位于混酸酸洗前,且混酸采用硝酸与氢氟酸的方式在3‑5个清洗槽中进行清洗,位于最尾端的两次混酸清洗中,氢氟酸的浓度逐级较位于相邻前端混酸酸洗中使用的氢氟酸浓度低10‑15g/L。

本发明通过降低最尾端两次酸洗过程中氢氟酸的浓度,使其具有以下有益效果:①提高产品质量,有效地减少残酸、酸洗不均等质量缺陷的发生;②减少因酸洗过度产生的酸泥;③一定程度上稳定成材率;④降低氢氟酸使用成本。

权利要求书1页 说明书6页CN 112680736 A 2021.04.20C N 112680736A1.一种304不锈钢热卷退火酸洗方法,其特征在于,包括退火和酸洗步骤,其中,所述酸洗步骤中,采用“硫酸+混酸”的方式在4‑6个酸洗槽中进行清洗,其中硫酸酸洗位于混酸酸洗前,且混酸采用硝酸与氢氟酸的方式在3‑5个清洗槽中进行清洗,位于最尾端的两次混酸清洗中,氢氟酸的浓度逐级较位于相邻前端混酸酸洗中使用的氢氟酸浓度低10‑15g/L。

不锈钢焊后去应力退火温度

不锈钢焊后去应力退火温度作文一(面向普通工人)咱干不锈钢焊接这活儿的都知道,焊完之后得搞个去应力退火,可这退火温度到底咋整呢?就说我之前的一次经历吧。

有一回,我焊完一批不锈钢件,没太在意退火温度,随便弄了个差不多的温度。

结果呢,那些个焊件变形得厉害,质量那叫一个差,客户都不满意啦!后来我才明白,这不锈钢焊后去应力退火温度可不能马虎。

一般来说,得根据不锈钢的材质和焊件的大小来定。

像常见的 304 不锈钢,退火温度大概在 800 到 900 摄氏度之间。

比如说,要是个小的焊件,温度可以稍微低一点;要是个大家伙,温度就得高一些,这样才能保证把应力去掉,焊件不变形,质量杠杠的!所以啊,咱们干活儿的时候,一定要搞清楚这退火温度,可别像我之前那样,吃了大亏!作文二(面向工厂管理者)老板们,咱们厂里不锈钢焊接的活儿可不少,这焊后去应力退火温度可得把控好啊!您想想,要是温度没弄对,那生产出来的不锈钢焊件能合格吗?前段时间,隔壁厂就因为这个出了岔子。

他们焊完不锈钢,退火温度没掌握好,结果一大批产品都有瑕疵,损失可大了!咱们可不能重蹈覆辙。

一般来讲,不锈钢焊后去应力退火温度得根据材质来。

比如说 316 不锈钢,温度通常在 1000 摄氏度左右。

这就像做饭一样,火候不对,饭菜就不好吃。

咱们得给工人培训好,让他们清楚每种不锈钢对应的退火温度,保证咱们厂的产品质量过硬,这样才能在市场上有竞争力!作文三(面向学生)同学们,今天咱们来讲讲不锈钢焊后去应力退火温度。

可能你们会想,这和咱们有啥关系?其实啊,了解这些知识对咱们以后的学习和生活都有帮助。

比如说,有个叔叔是做不锈钢焊接工作的。

有一次,他焊完之后,退火温度设低了,结果做出来的东西质量不行。

这可让他头疼了好久。

那不锈钢焊后去应力退火温度到底是多少呢?不同的不锈钢材质,温度也不一样。

常见的 304 不锈钢,大概在 850 摄氏度左右。

大家记住啦,以后要是碰到相关的问题,可别犯迷糊哦!作文四(面向技术爱好者)嘿,朋友们!今天咱们聊聊不锈钢焊后去应力退火温度。

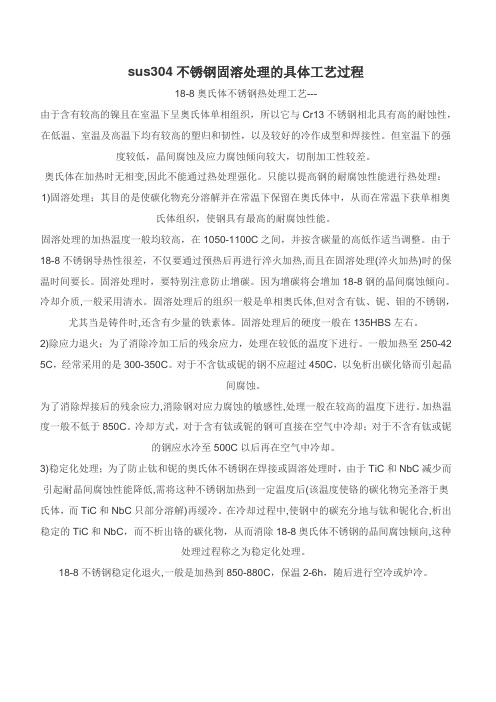

sus304不锈钢固溶处理的具体工艺过程

sus304不锈钢固溶处理的具体工艺过程18-8奥氏体不锈钢热处理工艺---由于含有较高的镍且在室温下呈奥氏体单相组织,所以它与Cr13不锈钢相北具有高的耐蚀性,在低温、室温及高温下均有较高的塑归和韧性,以及较好的冷作成型和焊接性。

但室温下的强度较低,晶间腐蚀及应力腐蚀倾向较大,切削加工性较差。

奥氏体在加热时无相变,因此不能通过热处理强化。

只能以提高钢的耐腐蚀性能进行热处理:1)固溶处理;其目的是使碳化物充分溶解并在常温下保留在奥氏体中,从而在常温下获单相奥氏体组织,使钢具有最高的耐腐蚀性能。

固溶处理的加热温度一般均较高,在1050-1100C之间,并按含碳量的高低作适当调整。

由于18-8不锈钢导热性很差,不仅要通过预热后再进行淬火加热,而且在固溶处理(淬火加热)时的保温时间要长。

固溶处理时,要特别注意防止增碳。

因为增碳将会增加18-8钢的晶间腐蚀倾向。

冷却介质,一般采用清水。

固溶处理后的组织一般是单相奥氏体,但对含有钛、铌、钼的不锈钢,尤其当是铸件时,还含有少量的铁素体。

固溶处理后的硬度一般在135HBS左右。

2)除应力退火;为了消除冷加工后的残余应力,处理在较低的温度下进行。

一般加热至250-42 5C,经常采用的是300-350C。

对于不含钛或铌的钢不应超过450C,以免析出碳化铬而引起晶间腐蚀。

为了消除焊接后的残余应力,消除钢对应力腐蚀的敏感性,处理一般在较高的温度下进行。

加热温度一般不低于850C。

冷却方式,对于含有钛或铌的钢可直接在空气中冷却;对于不含有钛或铌的钢应水冷至500C以后再在空气中冷却。

3)稳定化处理;为了防止钛和铌的奥氏体不锈钢在焊接或固溶处理时,由于TiC和NbC减少而引起耐晶间腐蚀性能降低,需将这种不锈钢加热到一定温度后(该温度使铬的碳化物完圣溶于奥氏体,而TiC和NbC只部分溶解)再缓冷。

在冷却过程中,使钢中的碳充分地与钛和铌化合,析出稳定的TiC和NbC,而不析出铬的碳化物,从而消除18-8奥氏体不锈钢的晶间腐蚀倾向,这种处理过程称之为稳定化处理。

304不锈钢退火曲线

304不锈钢退火曲线

304不锈钢的退火曲线是一个复杂的工艺过程,通常包括以下步骤:

加热:将不锈钢加热到退火温度,通常在800-1000℃之间。

这个温度范围取决于所需的退火程度和不锈钢的种类。

保温:在加热到适当的温度后,保持一段时间,以便材料充分吸收热量并发生所需的相变。

保温时间通常在几分钟到几十分钟之间,具体取决于材料厚度和所需的退火程度。

冷却:将不锈钢冷却至室温。

冷却方式可以是自然冷却或强制冷却,具体取决于所需的退火效果。

通过以上步骤,不锈钢内部的晶体结构会发生变化,使得材料更加柔软、易于加工,并且能够获得所需的机械性能。

退火可以消除加工硬化、提高塑性和降低硬度,使得不锈钢更加适合进一步加工和成形。

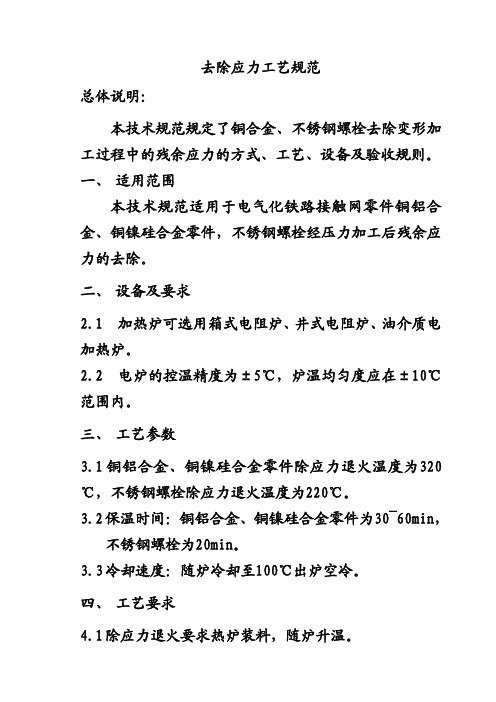

4除应力工艺规范-悉云飞

去除应力工艺规范总体说明:本技术规范规定了铜合金、不锈钢螺栓去除变形加工过程中的残余应力的方式、工艺、设备及验收规则。

一、适用范围本技术规范适用于电气化铁路接触网零件铜铝合金、铜镍硅合金零件,不锈钢螺栓经压力加工后残余应力的去除。

二、设备及要求2.1 加热炉可选用箱式电阻炉、井式电阻炉、油介质电加热炉。

2.2 电炉的控温精度为±5℃,炉温均匀度应在±10℃范围内。

三、工艺参数3.1铜铝合金、铜镍硅合金零件除应力退火温度为320℃,不锈钢螺栓除应力退火温度为220℃。

3.2保温时间:铜铝合金、铜镍硅合金零件为30~60min,不锈钢螺栓为20min。

3.3冷却速度:随炉冷却至100℃出炉空冷。

四、工艺要求4.1除应力退火要求热炉装料,随炉升温。

4.2零件装炉时应采用专用的装料筐。

对采用箱式电炉加热的方式,应保证装料筐距加热元件不小于100mm。

4.3零件应有序的排放至装料筐内,防止因放置不当造成零件的变形或对螺纹、牙型造成损伤。

4.4采用油介质电加热方式所处理的零件可采用汽油或稀释的中性洗洁液作除油处理。

4.5对电气连接类零件在零件冷至室温后,对电气接触面采用砂纸轻微打磨,以去除加热时所形成的氧化膜,并在打磨面及时涂一层电力导电脂,防止氧化膜的再次形成。

五、检验与验收5.1 经除应力处理的零件,按TB/T2073-2003要求作应力腐蚀试验检查,抽样数量为1件。

5.2经应力腐蚀试验检查不合格的零件,应重新进行除应力退火处理,并适当延长保温时间。

5.3铝青铜合金零件经除应力退火处理后,硬度会有所增加,应视为合格。

SUS304-2B不锈钢薄板退火工艺研究

!"!#$%&’(不锈钢薄板退火工艺研究韩飞)林高用)彭小敏)余均武)彭大暑*中南大学材料科学与工程学院)湖南长沙+,--./0摘要1采用单向拉伸实验研究了232/-+456不锈钢薄板的加工硬化规律7采用退火实验研究了该合金硬化后的退火软化规律和机理)确定了其最佳的退火工艺参数8实验表明)冷加工后该合金强度明显增加)塑性降低7并且随着形变量的增加)组织中形变孪晶数目增多)加工硬化的程度增加7对不同加工硬化程度的试样)在低温*,--9+:-;0下退火/<=>?*空冷0后再拉伸)其力学性能基本不变)退火软化效果不明显7在高温*:--9,-<-;0下退火/9,-=>?*快冷0)该合金组织发生完全再结晶)且晶粒大小较均匀)退火软化效果明显8由此确定)232/-+456不锈钢最佳退火工艺为1在,-5-9,,<-;下退火/=>?*快冷08关键词1奥氏体不锈钢7加工硬化7退火软化7再结晶7快冷中图分类号1@A ,+5B C ,7@A ,,/B 5<文献标识码1D文章编号1,--,4/.,+*5--+0-+4--5<4-/!E F G H I JK J J L M N O J PQ R I S L T T O J PI U !"!#$%&’(K F T E L J O E O S !E M O J N L T T !E L L NV W XY Z [)\]X^_‘4a ‘b c )d e X ^f [_‘4g [b )h ij k b 4l k )d e X ^m _4n o k*p q r s s t s uvw x y z {w t p q {y |q y w |}~|!{|y y z {|!)"y |x z w t p s #x r $|{%y z &{x ’)"r w |!&r w +,--./)"r {|w0K (T E R M S E 1@)*+,-.)/-0*?>?12*)/3>,-,4232/-+456/567*?>7>867/>?9*6667**9+/66750>*02:7*?6>9*7*67>?1)/?07)*9/+/?0=*8)/?>86,47)*6,47*?>?1+/6>?3*67>1/7*02:/??*/9>?17*67>?1B @)*-*659766),+7)/77)*67-*?17);/-/=4*7*-6*<=)>&)>?0,47)*67**9>?8-*/6*/?07)*;9/67>8>7:;/-/=*7*-6*@A B 00*8-*/6*+>7)7)*>?8-*/6*,48,900*4,-=/7>,?3/95*77)*+,-.4)/-0*?>?1=/:2*=,-*6*3*-*+>7)9/-1*-67-/>?77)*6/=;9*6+>7)0>44*-*?70*1-**,4+,-.)/-0*?>?1/-*-*40*4,-=*0/47*-9,+47*=;*-/75-*/??*/9>?1/7,--9+:-;4,-/<=>?)/?0/>-8,,9>?1)7)*=*8)/?>8/9;-,;*-7>*68)/?1*69>1)79:)7)**44*876,46,47*?>?1>6?,7,23>,567>?8,?7-/67)7)*6/=*6/=;9*6/??*/9*0/7:--9,-<-;4,-/9,-=>?)/?0+/7*-8,,9>?1),23>,56*44*876,46,47*?>?1>6,27/>?*02:4599:-*48-:67/99>C /7>,?B @)*?7)*2*67/??*/9>?1;-,8*66,4232/-+456/567*?>7>867/>?9*6667**9>60*7*-=>?*0/6/??*/9>?1/7,-5-9,,<-;4,-/=>?)/?0+/7*-8,,9>?1B D L H E I R G T 1/567*?>7>867/>?9*6667**97+,-.)/-0*?>?17/??*/9>?16,47*?>?17-*48-:67/99>C /7>,?7-/;>08,,9>?1B 232/-+456不锈钢是一种,.4.系的奥氏体不锈钢8该钢薄板材料冷加工以后)从微观角度看)滑移面及晶界上将产生大量位错)致使点阵产生畸变8变形量越大时)位错密度越高)内应力及点阵畸变越严重)使其强度随变形而增加)塑性降低*即加工硬化现象08当加工硬化达到一定程度时)如继续形变)便有开裂或脆断的危险7在环境气氛作用下)放置一段时间后)工件会自动产生晶间开裂*通常称为G 季裂H 08所以232/-+456不锈钢在冲压成形过程中)一般都必须进行工序间的软化退火*即中间退火0)以降低硬度)恢复塑性)以便能进行下一道加工8232/-+456不锈钢通常用做冲压板材)其冲压件上各部分材料的变形程度各不相同)大致在,<I 9+-I 之间)因此各部分材料的硬化程度也不一样8为了选择其最佳的中间退火工艺)必须对其加工硬化和退火软化的规律和机理进行深入的研究8本文通过单向拉伸对232/-+456不锈钢施加不同的室温预变形)以研究其加工硬化规律7再对具有不同硬化程度的232/-+456不锈钢材料进行退火处理)研究其软化规律与机理)为实际生产工艺的制定提供依据8,试验J B J 试验材料及样品制备实验材料为日本进口的奥氏体不锈钢232/-+456薄板*厚度为-B .==0)其化学成分*质量分数)I 0为1K L -B -.)2>L ,B --)M ?L 5B --)N L -B -+-)2L -B -/-).B --9,-B <-O >),.B --95-B --K -8采用线切割加工成如图,所示的标准拉伸试样8图,232/-+456钢薄板标准拉伸试样J B ’实验过程在P Q 4<---D 型机械式拉力试验机上将试样拉伸R’S 热加工工艺T ’$$%年第%期工艺技术F收稿日期15--/4-:45:基金项目1中南大学材料科学与工程学院创新实验室资助*-54-,0作者简介1韩飞*,:C C 40)男)陕西兴平人)硕士研究生8万方数据至不同预变形量!"#$%&#$%’($)后卸载*然后经过不同热处理制度!低温%高温)退火后*分别取样+用,-./"(-型低负荷维氏硬度计进行硬度测试!加载’01*时间&(2)+用344/’’"((电子万能试验机进行拉伸试验*将试样拉至断裂*比较其力学性能!伸长率5%屈服强度6(7&%抗拉强度68)+用9:;<.-=>?@A A 型金相显微镜观察显微组织B&实验结果与分析C 7DEF EGHIJ CK 不锈钢的加工硬化分析对试样施加了不同的拉伸预变形量后*重新标定标距*对试样重新进行拉伸试验*结果如表"所示B 可知*随着预变形量的增加*其6(7&%68均明显提高*硬度值增加*而塑性下降*产生了明显的加工硬化现象B 同时也可清楚看出L 随着变形量的增加*试样的屈强比也随之增加*这说明试样的可成形性也会随着冷变形量的增加而降低B表D 不同预变形量对E F E G H I J C K 钢力学性能的影响预变形量!$)6(7&M >9N 68M >9N 5!$)!6(7&M 68)O"((,.’(&P Q 7R Q P S (#7&&#P R R T 7&"S P 7S &("##T #7T R R T #P 7S P (’’P T 7’&P #7"’#&(P R R 7"(R T #T 7#R (’(S R 7S &T (7R S T &#S P (7R (’Q "Q 7(R (R Q T &7S R ((7R ’&’(Q T "7’R ’"(&&7Q #(&&T Q 7QR R ’7((S经不同变形量后的金相组织如图&所示B 变形前的组织为单相奥氏体*基本上为均匀细小的等轴晶*部分为退火孪晶B 随着形变量的增加*晶粒的变形程度%图&4U 4R (’/&V 钢在不同形变量下的金相组织!N /原始组织+W /形变量"#$+X /形变量&#$+Y/形变量’($)O&((组织缺陷也随着增加B 而在低应变条件下*组织中没有出现金相上明显可见的形变迹象+随着形变量增大*晶粒沿流动方向被拉长*形变孪晶数量增加B 4U 4R (’/&V 钢是一种低层错能材料*在塑性变形过程中位错不易产生攀移和交滑移*位错的可动性降低+同时晶界上的碳化物在金属塑性变形过程中能钉扎位错*使位错的活动性明显减小*产生位错塞积*使材料的强度%硬度提高*塑性下降*产生明显加工硬化B 此外由于相界%晶界%孪晶界的脆性碳化物%非金属夹杂物等割断了基体金属的连续性*也使材料的塑性下降Z "[BC 7C E F E G H I J C K 不锈钢退火软化分析经加工硬化的4U 4R (’/&V 不锈钢可采用高温和低温两种退火方式来恢复塑性*降低硬化程度*并消除或减少残余应力B 为了不使材料产生敏化*退火时应避开#((\T #(]的敏化温度范围B不同退火工艺对具有各种预形变量的4U 4R (’/&V 钢试样的力学性能的影响见表&B 可看出*低温退火对其6(7&的影响较小*在’((]以下退火后6(7&几乎没变*而高温退火影响较大*预形变量为"#$的试样在"(#(]下退火后6(7&迅速下降到&#S >9N +试样的68几乎随退火温度升高呈线性下降*但变化的幅度比6(7&小得多B 同时可知L 试样的维氏硬度随退火温度的升高而下降*并且在低温退火处理后*硬度变化不大B 而随表C 各种预形变量的试样经不同工艺退火后的力学性能预形变量!$)退火工艺6(7&M >9N 68M >9N 5!$),.’"#室温#T #7T T #P 7S ’’&P #7"R R (]OR #^_‘#Q ’7R T "S 7Q #"&P S 7(’Q (]OR #^_‘#S "7’S Q R 7S #&&P P 7(Q ((]O"(^_‘&’Q 7P S R "7’P T "S P 7Q "(#(]OR ^_‘&#S 7Q P Q R 7"S R "P Q 7P &#室温S P (7R Q "Q 7(R Q R ((7R Q ((]O"(^_‘#Q ’7R T "S 7Q #"&P S 7(Q #(]OT ^_‘&’(7(S &’7&S ""P "7R "(#(]O"^_‘&#Q 7&S &(7’S R "T &7’"(#(]OR ^_‘&&R 7Q P S "7S T ("P ’7S "(#(]OR ^_‘!缓冷)&’"7#S &’7R P T "P R 7""(#(]O#^_‘&R "7"S (’7&T ("P P 7R ’(室温Q T "7’"((&7Q &&R R ’7("((]OR #^_‘Q #(7P Q T ’7Q &"R ’’7Q &((]OR #^_‘Q #’7’Q T (7#&P R ’#7T R ((]OR #^_‘Q T #7("("&7P "’R #"7R ’((]OR #^_‘"((S 7’"("R 7#"#R "Q 7R Q ((]O"(^_‘&Q (7T T (R 7"P P "T S 7R "(#(]O#^_‘&R #7’P S R 7’S P "P Q 7’着退火温度升高试样的5明显提高*特别是高温退火状态下5最为明显*达到了完全软化状态B 在"(#(]下退火!保温时间R ^_‘*快冷)5%,.达到最佳组合+在该温度下保温#^_‘退火的软化效果基本不变+在"(#(]退火!保温时间R ^_‘)后随炉缓慢冷却*试样的硬度与快冷条件下的基本相同*但5降低比较明显*aC b c d e f g h g i j k l m nl o p q r st u v w r l x l s y CH H I z l 7I 万方数据这是由于在冷却过程中碳化物从晶界析出所致!预形变量为"#$的试样退火后的金相组织如图%所示!可见&在’()*低温退火&其组织没有太大变化&保留了冷加工组织状态&存在大量的变形孪晶+而在")#)*退火,水冷-&材料已完全再结晶&碳化物弥散均匀地分布在晶粒内&并且形成了退火孪晶!,.-’()*/%#012&空冷,3-")#)*/%012&水冷图%形变量为"#$的试样退火后的金相组织/4))预形变量为4#$的试样退火后的金相组织如图’所示!可看出&经())*/")012退火后水冷&由于退火温度较低&晶界处碳化物还没有完全溶入基体&见图’,.-+经")#)*/%012退火后水冷&材料发生完全再结晶&碳化物几乎完全固溶&且均匀弥散分布在晶粒内&晶粒大小较均匀&见图’,3-+经")#)*/#012退火后水冷&晶粒尺寸差别显著增大&少数晶粒异常长大&可能发生了二次再结晶&见图’,5-+经")#)*/% 012退火后随炉缓冷&溶入基体的碳化物在冷却过程中重新在晶界析出&见图’,6-+且缓冷过程中经过敏化温度区,#))78#)*-&在短时间内便发生敏化&碳化物,9:4%9;-沿晶界连续析出!这些区域在腐蚀环境下极易发生电化学腐蚀&促使<=<%)’>4?不锈钢晶粒间结合力严重丧失@4A!形变量为’)$的试样退火后的金相组织见图#!可见&试样经’))*/%#012退火后,空冷-&组织形貌变化不大&基体内仍存在大量的形变孪晶&见图#,.-+经")#)*/%012退火后,水冷-&材料已发生了完全再结晶&碳化物均匀弥散的分布在基体内&并且在晶粒长大过程中在晶界处形成了退火孪晶&见图#,3-!图’形变量为4#$的试样退火后的金相组织/4)),.>())*/")012&水冷+3>")#)*/%012&水冷+5>")#)*/#012&水冷+6>")#)*/%012&缓冷-,.-’))*/%#012&空冷,3-")#)*/%012&水冷图#形变量为’)$的试样退火后的金相组织/4))综上所述&具有不同硬化程度的<=<%)’>4?不锈钢板材&采用高温,")4)*7""#)*-短时,%012-快速冷却的退火工艺&通过使其发生完全再结晶&并抑制晶粒的长大&从而使金属中的位错密度降低&残余应力得到完全消除&材料塑性恢复&获得最佳的软化效果!’结论,"-<=<%)’>4?不锈钢板材经过一定量的冷变形后产生了明显的加工硬化现象&并且随着形变量的增加&组织中形变孪晶数目增多&加工硬化的程度增加!,4-经不同变形量的<=<%)’>4?不锈钢试样&在低温状态,"))7#))*-下退火&其B C D)E4C D F随退火温度的变化而基本不变&组织没有明显的变化&退火软化效果不明显+在高温,")4)7""#)*-下退火%012&然后快冷&组织发生完全再结晶&且晶粒大小较均匀&退火软化效果最为明显!参考文献G@"A H I J K LM&916N&O P1Q Q.R1N&S T U V E W J J R15.X1I2I Y6I P3R KR I I J K R K5X:I5Z K015.R J I X K2X1.R6[2.015:K.5X1\.X1I2X K]XX I.P]X K21X15 .266P J R K^]X.12R K]]]X K K R]@_A E N.X K:1.R]<51K25K.26‘2Q12K K:> 12Q&"((a&W44(,"-G"4%>"48E@4A陆世英&张廷凯&张长强&等E不锈钢@N A E北京G原子能出版社& "((#Ebcd热加工工艺e c f f g年第g期工艺技术万方数据SUS304-2B不锈钢薄板退火工艺研究作者:韩飞, 林高用, 彭小敏, 余均武, 彭大暑作者单位:中南大学,材料科学与工程学院,湖南,长沙,410083刊名:热加工工艺英文刊名:HOT WORKING TECHNOLOGY年,卷(期):2004(4)1.陆世英;张廷凯;张长强不锈钢 19952.Lopez N;Cid M;Puiggali M Application of double loop electrochemical potential dynamic reactivation test to austenitic and duplex stainless steels 1997(01)本文链接:/Periodical_rjggy200404011.aspx。

消除应力退火温度

消除应力退火温度

在日常生活中,人们常常会遇到各种各样的压力和紧张情况,这些都会严重影响我们的身心健康和生活质量。

为了消除这些不良的影响,退火是一种非常有效的方法。

退火是一种将材料加热到一定温度并在一定时间内保持温度,然后逐渐冷却的过程。

在这个过程中,材料的晶体结构会发生一些改变,从而消除内部应力,提高材料的韧性和延展性。

退火的温度和时间是非常关键的,不同的材料需要不同的退火条件。

在实际应用中,人们常常需要对金属、塑料、陶瓷等材料进行退火处理,以消除材料内部的应力和缺陷,并提高其性能。

例如,钢材经过退火处理后可以消除内部应力,降低硬度和脆性,提高韧性和延展性,从而使其更适合于加工和使用。

总之,消除应力退火是一种非常重要的材料处理方法,对于提高材料性能和延长使用寿命具有重要意义。

因此,在实际应用中必须掌握正确的退火温度和时间,以确保退火效果的最大化。

- 1 -。

304固溶热处理

18-8奥氏体不锈钢热处理工艺---由于含有较高的镍且在室温下呈奥氏体单相组织,所以它与Cr13不锈钢相北具有高的耐蚀性,在低温、室温及高温下均有较高的塑归和韧性,以及较好的冷作成型和焊接性。

但室温下的强度较低,晶间腐蚀及应力腐蚀倾向较大,切削加工性较差。

奥氏体在加热时无相变,因此不能通过热处理强化。

只能以提高钢的耐腐蚀性能进行热处理:1)固溶处理;其目的是使碳化物充分溶解并在常温下保留在奥氏体中,从而在常温下获单相奥氏体组织,使钢具有最高的耐腐蚀性能。

固溶处理的加热温度一般均较高,在1050-1100C之间,并按含碳量的高低作适当调整。

由于18-8不锈钢导热性很差,不仅要通过预热后再进行淬火加热,而且在固溶处理(淬火加热)时的保温时间要长。

固溶处理时,要特别注意防止增碳。

因为增碳将会增加18-8钢的晶间腐蚀倾向。

冷却介质,一般采用清水。

固溶处理后的组织一般是单相奥氏体,但对含有钛、铌、钼的不锈钢,尤其当是铸件时,还含有少量的铁素体。

固溶处理后的硬度一般在135HBS左右。

2)除应力退火;为了消除冷加工后的残余应力,处理在较低的温度下进行。

一般加热至250-425C,经常采用的是300-350C。

对于不含钛或铌的钢不应超过450C,以免析出碳化铬而引起晶间腐蚀。

为了消除焊接后的残余应力,消除钢对应力腐蚀的敏感性,处理一般在较高的温度下进行。

加热温度一般不低于850C。

冷却方式,对于含有钛或铌的钢可直接在空气中冷却;对于不含有钛或铌的钢应水冷至500C以后再在空气中冷却。

3)稳定化处理;为了防止钛和铌的奥氏体不锈钢在焊接或固溶处理时,由于TiC和NbC减少而引起耐晶间腐蚀性能降低,需将这种不锈钢加热到一定温度后(该温度使铬的碳化物完圣溶于奥氏体,而TiC和NbC只部分溶解)再缓冷。

在冷却过程中,使钢中的碳充分地与钛和铌化合,析出稳定的TiC和NbC,而不析出铬的碳化物,从而消除18-8奥氏体不锈钢的晶间腐蚀倾向,这种处理过程称之为稳定化处理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

异; 0 金属橡胶去应力退火优组合为退火温度 2 0。 退火 时间2 m, 34 7 C, 5 密度 1 / , .gc 水冷 ( 为油冷 ) 为金属橡胶 的 6 m 应 ,

进 行 ( 正 交 实验 。金属 橡胶 的密度 根 据经 验 确 3) 定 为 1 /m 1 /m 1 /m 簧 的去应 力 . g c , . g c , . g c 。弹 4 6 8

螺旋卷 的编织 、 压成 型过程 中, 模 金属 橡胶 中 的金属 丝存 在 变 形和 内应 力 , 金属 橡 胶 的性 能 和 使用 产 对 生影 响 。然 而 , 有关 金 属橡 胶 热 处 理工 艺 研 究鲜 见

应用提供参考。

关键词: 振动与波 ; 0 金属橡胶 ; 34 去应力退 火; 工艺研究 中图分类号: B5 5. T 3 1 文献标识码 : A DO 编码 :03 6/i n10 —3 52 1.6 4 I 1 . 9 .s. 6 15 .0 1 . 1 9 js 0 00

Re e rh o l f n e l gT c n lg o ea b e s ac f Rei n ai e h o o yf r3 4M tl eA n 0 Ru b r

21年 1 月 01 2

噪

声

与

振

动

控

制

第6 期

文章 编号 :0615 (0 10 -100 10 -3 52 1)60 8.3

34 0 金属橡胶去应 力退火工艺

赵 程 ,罗 昆,李 响

( 郑州航空工业管理学院 机 电工程学院,郑州 4 0 1 ) 50 5

摘 要: 探讨 34 0 金属橡 胶去应力退火工艺研 究 , 结果 表明 : 去应力退火工艺显著改变金 属橡 胶的静态 、 动态损耗

Ke r s: ir t n a d wa e; 0 t l u b r r l f n e l g; e h o o yr s a c y wo d v b ai n v 3 4 me a b e ; ei n ai o r ea n tc n l g e rh e

金 属橡 胶具 有 阻尼性 能好 、 境适 应能 力强 、 环 可 用 于 复杂载 荷作 用 工况 、 使用 寿命 高 、 结构 与性 能具 有 可 设 计 性等 诸 多优 点 , 减 振 、 振 、 在 隔 密封 、 滤 、 过

Z e g h u 4 0 1 ,Chn hn zo 50 5 i a1

Ab ta t: l f a n ai g tc n q e o 0 ea b e s r s a c e . e tr s l h w h t eif a n ai g c n sr c Re i n e l e h i u f3 4 M tlRu b r i e e r h d T s e u t s o t a l n e l a e n s r e n

sg i c n l h n et e sai o sf c o n h y a cl s a t r f3 4 M e a b e , t sf u d t a e i f e c so i n f a t c a g h t t ls a t ra d t e d n mi o sf co 0 t l i y c o Ru b r I i o n t h n l n e f h t u

a n ai g tmp r tr , n e l g t , ea b e e s y a d c o ig ma n ro h ttcl s a t ra d t e d n mi n e l e e au e a n a i i n n me M t l Ru b r d n i n o l n e n t esa i o sf c o n h y a c t n l s a t r a e o v o s i e e t Th p i lc mb n t n o h e if a n ai g p rm ee s o 0 e a b e s o s f co r b i u l d f r n . e o t y ma o i ai ft e r l n e l a a t r f3 4 M t lRu b r i: o e n a n ai g tmp r t r 7 ℃ , n e l g t 5mi u e , e a b e e st . / m a d o l o l gma n r n el n e e a e2 0 u a n ai me2 n ts M t l n i Ru b rd n i 16g c , n i c o i n e . y n

节 流 等 方 面 的应用 取 得 了 良好 的效 果 ” 。在 通 过 ,

退 火工艺 研究 。

1 正 交 实 验

1 正 交实验 方案 的确定 . 1 金 属橡 胶 性 能 的主 要 影 响 因素 有 退 火温 度 , 退 火 时 间 , 属橡 胶 密度 以及冷 却方 式 , 金 各取 3 水平 个

ZH A 0 Che g。 L a o i n ier g Z e g h uIstt o Aeo at a Id s yMaa e n, S h o ht nc E gn ei , h n z o tue f rn ui ln ut n g me t o Me r s n ni c r