焦油加工水及焦炉水封水综合利用技术

焦化废水深度处理回用及新鲜水系统重复利用技改

焦化废水深度处理回用及新鲜水系统重复利用技改郭秀萍【摘要】根据山焦外排废水的水质特点,实施了生化出水深度处理回用和新鲜水系统重复利用改造两个项目.生化出水深度处理采用“树脂吸附+脱盐”工艺,处理后出水COD≤30 mg/L、氨氮≤5 mg/L、硬度<5μmol/L、电导率<10 μs/cm,用作锅炉补水;新鲜水系统重复利用的改造采用低压蒸汽喷射制冷技术,将第二回收车间初冷器退水水温从32℃降至16℃后,循环利用.焦化废水深度处理回用项目的实施,具有较好的环境效益和经济利益.【期刊名称】《煤化工》【年(卷),期】2016(044)004【总页数】3页(P36-38)【关键词】生化出水;树脂吸附;脱盐;新鲜水;重复利用;低压蒸汽喷射【作者】郭秀萍【作者单位】山西焦化股份有限公司,山西洪洞041600【正文语种】中文【中图分类】X784山西焦化股份有限公司(简称山焦)生产区域(包括焦化厂、焦油加工厂、甲醇厂)新鲜水总用量约1 300 m3/h,三个厂区总排口排放废水(清净下水)量约800m3/h,其中焦化厂总排口排放水量约680m3/h,焦油加工厂总排口排放废水量约40 m3/h,甲醇厂外排口排放废水量约80 m3/h,因生产废水没有合理处理,造成水资源的大量浪费。

为了减少新鲜水用量和废水排放量,从2014年开始,山焦在焦化厂区先后实施了生化出水深度处理回用和新鲜水系统重复利用改造两个项目,分别于2015年6月和9月投入运行。

运行后,总排口废水排放量减少约400m3/h。

2016年,将对三个厂区总排口废水进行收集并统一处理,实施循环水排污水中水回用项目,逐步实现焦化废水零排放。

1.1 生化废水来源及项目实施前状况山焦生产废水主要包括回收系统蒸氨废水、回收系统地表废水、焦油加工生产废水、甲醇生产废水、粗苯精制生产废水,合计废水量285 m3/h,该部分废水含C O D、挥发酚等污染物浓度较高,统一送入焦化厂污水处理车间进行生化处理,生化系统采用传统的A2/O2工艺,为稳定系统运行,处理污水过程中,需配入少量稀释水,使出水满足G B 16171—2012《炼焦化学工业污染物排放标准》后,用于1#~6#焦炉熄焦。

焦化废水深度处理设计方案

目录1.项目概述 (1)1.1 项目名称 (1)1.2 项目概况 (1)1.3 项目目的 (2)2.设计水量、水质及设计要求 (2)2.1 污水来源 (2)2.2 设计水量 (3)2.3 污水水质 (8)2.4 处理要求 (9)3.设计依据、设计原则及内容 (9)3.1 设计依据 (9)3.2 设计原则 (11)3.3 设计内容 (12)3.4 工程内容 (12)4.污水处理站总图布置 (13)4.1 总体布置原则 (13)4.2 总图 (13)5.公用工程 (14)5.1 给排水及消防 (14)5.1.1 给水 (14)5.1.2 排水 (14)5.1.3 消防 (14)5.2 强电 (15)5.3 自控 (15)5.3.1 供电电源 (15)5.3.2 设备启动和控制方式 (15)5.3.3 电线缆敷设及设计 (15)5.3.4 接地保护 (16)5.3.5 自控与仪表 (16)6.工程技术经济分析 (16)6.1 工程预算 (16)6.1.1 土建费(A) (16)6.1.2 设备材料费(B) (18)6.1.3 概算总表 (20)6.2 运行成本分析 (20)6.2.1 电费(A) (20)6.2.2 人员费(B) (20)6.2.3 药剂费(C) (21)6.2.4 水处理直接成本(E) (22)6.3 项目经济性评价 (22)7.安装调试运行 (23)7.1 设备安装 (23)7.2 管道安装及敷设 (23)7.2.1 管材的选用 (23)7.2.2 管道接口 (24)7.2.3 管道基础 (24)7.2.4 管道防腐 (24)7.2.5 管道试压要求 (24)7.2.6 明露管道涂漆颜色规定 (25)7.2.7 管道施工及验收应遵循以下规范 (25)7.2.8 其它 (25)7.3 系统调试 (25)7.4 运行管理 (26)8.工程实施进度 (26)9.工程施工方案(组织)设计 (27)9.1 各分部分项工程主要施工方法 (27)9.1.1 土建分部工程施工方法 (27)9.1.2 主要设备安装技术措施 (29)9.1.3 确保工程质量的技术组织措施 (40)9.1.4 确保安全生产的技术组织措施 (42)9.1.5 确保工期的技术组织措施 (43)9.1.6 其它说明内容: (44)9.2 现场施工组织 (46)9.2.1 现场施工组织结构图 (46)9.2.2 各部门职责 (47)10.技术服务与质量保证体系 (52)10.1 全面质量控制(TQC) (52)10.1.1 设计 (52)10.1.2 原材料的采购 (52)10.1.3 施工 (52)10.1.4 开车调试 (53)10.1.5 培训 (53)10.2 工程质量承诺 (53)10.3 售后服务 (54)1.项目概述1.1项目名称山西焦煤集团山西焦化股份有限公司二厂区域焦化废水深度处理工程。

煤焦油污水物化处理技术探讨

煤焦油是现代炼焦生产的重要化工产品之一。

我国是世界上焦炭产量最大的国家,数据显示,我国2013年焦炭产量47636万吨,中国焦炭占世界焦炭总产量比重达到69.38%,并持续高攀。

由此带来的便是我国煤焦油总产量在2000余万吨,占世界煤焦油总产量65%以上。

炼焦化学工业是指炼焦煤按生产工艺和产品要求配比后,装入隔绝空气的密闭炼焦炉内,经高、中、低温干馏转化为焦炭、焦炉煤气和化学产品的工艺过程。

炼焦炉型包括:常规机焦炉、热回收焦炉、半焦(兰炭)炭化炉三种。

煤焦油污水是指煤炼焦、煤气净化、化工产品回收和化工产品精制过程产生的废水。

主要污染因子为SS、CODCr、氨氮、BOD5、总氮、总磷、石油类、挥发酚、硫化物、氰化物等。

其中,蒸氨废水及气净化、化工产品回收和化工产品精制过程产生的废水为高浓度煤焦油污水;生产装置轴封冷却排水、生产装置区冲洗地坪排水、煤气水封水及生产装置区内的初期雨水为低浓度煤焦油污水。

煤焦油污水治理的根本在采用清洁生产工艺,实现污水的减量化。

煤焦油污水应遵循分类收集,分质处理的原则。

煤焦油污水宜采用“物化处理+生化处理+深度净化处理”的联合处理工艺。

图1、煤焦油污水处理方案物化处理部分对于除炭兰(半焦)生产以外的常规炼焦产生的高浓度煤焦油污水,应进行水量调节、除油和蒸氨(要求脱除固定氨)处理。

对于独立的焦油加工企业所产生的高浓度煤焦油污水,应进行溶剂萃取脱酚或蒸汽脱酚,必要时应进行蒸氨。

对于炭兰(半焦)废水,应进行除油、脱酚和蒸氨处理。

在除油措施不能有效脱除乳化油和低沸点碱溶性油的情况下,化工工艺应慎重溶剂脱酚、蒸汽脱酚和蒸氨工艺。

生化处理部分工艺选择应采用生物脱氮工艺。

常用的生化处理工艺有水解酸化、AN/O活性污泥法、AN/AP/O活性污泥法或生物膜法,对于大型炼厂来说,多采用活性污泥法,能够满足厂内大水量,高负荷的特点。

深度处理工艺是为了进一步降低污水中的难降解的多环芳烃、COD、氨、色素等,常用处理工艺有砂滤、混凝沉淀、活性炭法、膜深度处理工艺等。

炼焦化学工业废水的再生利用

达标 。因此最 有效 的途 径是 优化煤 气净 化工 艺 ,设 置 高效脱 硫 、脱氰 设施 ,大 幅度减 少焦 化废 水 的产

生 量 。使 处理 后 的焦化 废水 回用 ,焦化 废水 尽量 不 外 排 .以彻底 解决 焦化 废水 对受 纳水 体 的污染 。

即将 正 式颁 布的 《 炼焦 工业 污染物 排放 标准 》 ,

Ke r s y wo d :Co i gwa t t r Dic a g tnd r Re e e ai n a tlz to k n sewae s h r esa a d g n r to ndu i a in i

我 国 不仅 是 焦 炭 生 产 大 国 ,也 是 焦 炭 出 口大

国 .2 1 0 0年 我 国 焦 炭 产量 达 38 .7亿 t 同 比增 长 , 91% 。占全球 焦 炭 的 6 . . 3 1 %。2 0 6 0 9年我 国焦 化废

水 排 放 总量 为 2 9 0 6 0万 t 占全 国废 水 总 排 放 量 ,

09 %:C D排 放 量 占全 国工 业 总 排放 量 1 6 , . 9 O .% 2

氨氮排 放 量 占全 国工业 总排 放量 32 %。 因此 ,如 , 5 何 解 决 和消 除炼 焦 化 学 工 业 废水 的 污 染 问 题 一 直 是制 约炼焦 化学 工业 可持续 发展 的重 要 因素之一 。

害物 质 ,C D、氨氮和 盐等 含量 高 。 以蒸 氨废水 为 O

例 ,典 型的焦 化废 水水 质见 表 1 。

不 仅对 焦化 废水 中各 主要 污染物 提 出了更严 格 的排 放 要求 .而 且还 增加 了总氮 、苯 、多环芳 烃 和 B P a 等硬 性指 标 ,同时还 对单 位产 品排 水量 做 了更 加严

炼焦节水技术规程

炼焦节水技术规程

炼焦是钢铁生产中不可或缺的过程,但传统的炼焦方式会造成大量的水资源浪费和环境污染。

为了解决这一问题,钢铁行业制定了《炼焦节水技术规程》。

该规程主要包括以下内容:

1.炼焦过程中水的利用和管理:规定炼焦过程中的水资源应当得到合理的利用和管理,包括回收、再利用、节约等措施。

2.节水技术的应用:介绍了多项节水技术的应用,如炼焦炉内密闭冷却、冷却废水再利用、污水处理等。

通过这些措施,可以大大减少炼焦过程中对水资源的消耗。

3.环境保护:规定了炼焦过程中的环境保护要求,包括废水、废气和废渣的处理等,确保炼焦过程对环境的影响得到最小化。

4.技术标准和方法:制定了炼焦节水技术的标准和方法,以确保节水技术的实施符合国家标准和要求。

同时,还制定了监测和评估的方法,以检验节水技术的效果。

通过实施《炼焦节水技术规程》,可以在保证生产的前提下,实现对水资源的节约和环境的保护,从而推进钢铁行业的可持续发展。

- 1 -。

中温煤焦油加工废水零排放技术方案设计研究

煤 在 干馏 的过 程 中将 产 生 煤焦 油 , 是 一 种 黑 褐 色粘稠 液体 , 根据 煤干馏 温度 的不 同 , 通 常将 煤焦 油 分为高温 煤焦 油 ( 9 0 0 c ( =~1 O 0 0  ̄ C) 、 中温 煤 焦 油

摘

要: 中温煤焦油加 工过程 中产生的废水 中的主要 特征 污染物 为酚类及其衍 生物 等高毒性、 难降解有机 物。

通过对 内蒙古 自治区某煤 焦油加工项 目煤焦油废 水的水质 分析 , 提 出了将全厂的废 水分为高浓度 、 低 浓度和 生

活 污水 分别 进 行 处理 的 工 艺技 术 方 案 , 采 用物 理 +生 化 +深 度 处 理 的 工 艺流 程 处 理 煤 焦 油废 水 后 全 部 回 用 于 循环水补水 , 以期 最终 实现 废 水 的零 排 放 。

换热 , 调 节污水 p H至 9~1 O , 到蒸馏 塔 , 去 除污水 中 大部分 氨氮 , 再 自流进入 5座催 化氧 化塔 , 该塔 附设

根据厂区污水量统计表, 本设计方案将污水场

低 浓 度 污水 处 理 段 设 计 规模 定 为 9 0 I T I / h , 高 浓 度

污水 处 理段 设 计 规 模 为 8 0 m / h , 生 活 污 水处 理 段 设 计规模 为 1 0 m / h 。 来 自全 厂管 网的 高浓度含 油 污水重 力流入 含 油 污水提 升池 , 池 内设 有机 械格 栅 , 污水 中大颗粒 悬 浮

Ab s t r a c t : A c c o r d i n g t o a n a l y s i s o n c o a l t a r w a s t e w a t e r f r o m a c o a l t a r p r o j e c t i n I n n e r Mo n g o l i a P r o v i n c e , t h i s p a p e r p u t s f o r -

焦化企业炼焦车间系统用水循环使用的新工艺技术改造

焦化企业炼焦车间系统用水循环使用的新工艺技术改造焦化厂焦炉上升管水封水、焦炉系统污水、除尘风机冷却水一般均进入污水处理系统,无形中导致生产废水产生量大,处理成本高,本文介绍了一种将焦炉水封水等水源循环使用的新工艺,讲述了该新工艺的设计、安装、应用效果。

标签:炼焦车间;水循环;技术改造1 概况某焦化公司工程设计规模为年产冶金焦70万吨,炉型为TJL-4350D型,炭化室高度为4.3m、宽度为500mm,炉组规模为2×50孔的侧装捣固焦炉。

主要辅助设施有原煤场、堆焦场、焦炉地面除尘站、配煤筛焦系统、化工产品回收系统、焦炉煤气净化综合利用系统、生化水处理系统和DCS分散控制系统。

整体工程于2006年顺利通过了环保“三同时”监测、检查、验收,是目前西部某省采用捣固炼焦技术且产能最大的煤焦化企业。

该企业炼焦的流程是:按一定配比备好的配合煤由备煤车间输送至煤塔,煤车司机通过煤塔将一定量的配合煤装入煤车,然后由装煤车装入炭化室。

配合煤在炭化室内隔绝空气加热,在加热过程中分解出荒煤气,由炭化室顶部经上升管,桥管,集气管至吸气管。

在桥管和集气管上有循环氨水喷洒冷却荒煤气。

使荒煤气的温度由750-800℃冷却至80-100℃.荒煤气中70%左右的焦油冷凝在集气管中,荒煤气由Π型管导出,氨水和焦油由水封槽导入吸气管,然后一起至气液分离器。

炭化室煤的固态残留物经过一定时间成为焦炭,用推焦车、拦焦车摘开炉门,拦焦车对准导焦栅,熄焦车(或焦鑵车)做好接焦准备后,由推焦车推焦杆将焦炭从炭化室推出,熄焦车(或焦鑵车)将焦炭运送到熄焦塔进行湿法或运送到干熄焦进行干法熄焦。

冷却后的焦炭采用皮带运输至筛焦楼,将焦炭按块度大小进行分级,以供给各种用户。

该公司炼焦车间目前产生废水的点主要有3处,即焦炉上升管水封水、焦炉地下室污水收集池、除尘风机冷却水,目前均进入熄焦池。

为了达到清污分流、废水回用和减少废水量的目的,对于焦炉上升管水封水和除尘风机冷却水新建一個循环水池,增设循环水泵,采用闭式循环,补充水为该焦化厂污水系统出水;焦炉地下室污水收集池,泵入生化斜管除油池。

焦炉炉顶水循环改造利用新闻报道

焦炉炉顶水循环改造利用新闻报道

近日,某钢铁厂采取了一项新的环保措施,对焦炉炉顶水进行循环改造利用。

据了解,焦炉炉顶水是指在钢铁炼制过程中,由于高温高压的作用,炉顶上产生的水蒸汽和冷却水混合而成的水。

这些废水一般会被排放到环境中,造成水资源的浪费和污染。

为了解决这一问题,该钢铁厂投资数百万元对焦炉炉顶水进行循环改造。

具体措施包括将废水通过净水设备进行过滤和处理,去除其中的杂质和污染物,使其达到再利用的标准。

然后再将处理后的水送回焦炉炉顶进行循环利用,降低了水资源的消耗和环境污染。

据相关负责人介绍,这项措施的实施不仅可以提高钢铁生产的效率和质量,还可以减少环境污染,达到了经济效益和环境效益的双重目的。

此举也引起了社会各界的关注和赞赏,认为该钢铁厂的做法是一种积极的环保举措,为其他企业树立了榜样。

- 1 -。

【技术前沿】焦化系统余热锅炉炉水循环再利用的实践

【技术前沿】焦化系统余热锅炉炉水循环再利用的实践本文分析了干熄焦余热锅炉排污水、上升管余热锅炉排污水、干熄炉水封废水和焦炉水封废水的水量和水质,提出了干熄焦、上升管余热锅炉炉水综合循环回收利用技术,并应用于某厂的焦化系统,不仅提高了焦化系统的水循环效率,且干熄率提高了2%。

邯钢邯宝焦化厂主体工程是邯钢新区220万t/a焦化系统工程,焦炉4x42炭化室高7.0m,年产焦炭209.1万t,产焦量23.725t/h。

配套的干熄焦装置,处理能力2xl40t/h,相应配套干熄焦锅炉和抽汽凝汽式汽轮发电机组。

当干熄焦装置年修或出现故障时,利用新型湿法熄焦系统作为备用。

干熄焦锅炉及两座15t/h上升管荒煤气余热回收锅炉的投产节能效果明显。

1现状目前干熄焦生产过程中所产生的发电冷凝水全部回收利用,但干熄焦、上升管余热锅炉排污水、蒸汽疏水等未经回收利用直接排入地沟;焦炉上升管、地下室煤气水封、干熄焦水封槽循环废水等未经处理,直接排入焦炉两端湿熄焦沉降池,排放总量大,生产中被迫实施湿熄焦作业。

自国家《环保法》实施以来,对焦化厂节能减排提出更高要求,焦化厂面临节能降耗、环保的双重压力,锅炉炉水综合回收利用亟待解决。

1.1余热锅炉排污水(1)干熄焦余热锅炉排污水为保证锅炉炉水质量,干熄焦余热锅炉采用炉内加药和排污两种方法。

排污方式采用连续排污和定期排污相结合,连续排污量一般为蒸发量的1%-2%,单座锅炉连续排污量为1.2t/h;锅炉定期排污每4h一次,定排量约2t/d,水温75-90℃,锅炉排污水通过地沟排至雨水管道,未进行有效利用。

(2)上升管余热锅炉排污水2座焦炉上升管余热锅炉于2017年相继建成投产,为保证炉水质量,采用炉内加药和排污两种方法。

排污方式也采用连续排污和定期排污,单座上升管余热锅炉排污量约0.5t/h,锅炉排污水通过焦炉机侧地沟排至雨水管道,未进行有效利用。

1.2干熄炉水封废水干熄焦水封用水均引用循环水,经加压泵打压至炉顶供三座水封使用。

焦炉炉顶水循环改造利用新闻报道

焦炉炉顶水循环改造利用新闻报道一、介绍焦炉是冶金工业中的重要设备之一,其炉顶水循环系统对焦炉的工作效率和安全运行至关重要。

本文将对焦炉炉顶水循环改造利用进行深入探讨,并通过新闻报道的方式来介绍该主题。

二、背景信息焦炉是炼钢过程中,用于炼制焦炭的设备,而炉顶水循环系统是焦炉中的一个重要组成部分。

该系统主要用于冷却炉顶,以保证焦炉在高温下正常运行。

然而,传统的炉顶水循环系统存在一些问题,如水温过高、水质不稳定等。

因此,对焦炉炉顶水循环进行改造利用成为了当今冶金行业的研究热点。

三、改造方案1. 安全性提升传统的炉顶水循环系统在运行过程中可能存在水温过高的问题,这对设备的安全性产生了一定的影响。

为解决这一问题,可以采用新的材料和技术来提升水循环系统的安全性。

比如,使用高温耐压材料来制造水循环管道,以保证系统在高温条件下的安全运行。

此外,还可以利用现代控制技术,建立温度监测系统,及时发现并解决温度异常的问题。

2. 能效提高改造炉顶水循环系统还可以通过提高能效来减少能源消耗和运行成本。

一种常见的方法是利用余热回收技术,将炉顶冷却过程中的热量能够回收利用。

通过余热回收,可以减少对其他能源的依赖,提高炉顶水循环系统的能效。

3. 水质稳定炉顶水循环系统在运行过程中,水质的稳定性对设备的正常运行也有着重要的影响。

因此,改造炉顶水循环系统时,需要对水质进行控制和处理。

可以使用一些现代化的水处理设备,如反渗透设备、离子交换设备等,来提高水质的稳定性和纯净度。

四、成功案例1. 某焦化厂焦炉炉顶水循环改造利用取得显著成效近日,某焦化厂进行了焦炉炉顶水循环的改造利用,并取得了显著的成效。

该焦化厂采用了先进的高温耐压材料,有效解决了传统炉顶水循环系统水温过高的问题。

同时,他们还引进了余热回收技术,将炉顶冷却过程中的热量能够回收利用,显著提高了能效。

此外,该厂还建立了完善的水质处理系统,保证了炉顶水循环系统的水质稳定。

该焦化厂的改造利用措施不仅提高了焦炉的工作效率,还降低了能源消耗和运行成本。

焦炉上升管水封退水的循环利用改造

山 西

化 工

To t a l 16 6

No .6, 2 01 6

SH A N XI CH EM I CA L I N DU STRY

-

生产 与应 用Βιβλιοθήκη l DO I : 1 0 . 1 6 5 2 5 / j . c n k i . c n l 4 — 1 1 0 9 / t q . 2 0 1 6 . 0 6 . 2 6

共计 使 用 新 鲜 水 约 1 0 1 1 " 3 . 。 / h , 每 天 产 生约 2 0 0 r r l 。废 水 , 实施 上 升 管 水 封 退 水 循 环 使 用 改 造 , 可 实现 节 水

减排 、 防 止 管道 结垢 、 减 轻 电 化 学 腐 蚀 目的 , 3个 系统 改 造 完成 后 可 节 约 新 鲜 水 6 0 0 m。 / d , 年 可节约水 费

步 消除 管路 的结垢 问题 , 那 么此项 改造 是可 行 的。

3 )此 项 改造 成 功后 , 可 以推 广 到 1 #~4#焦 炉, 从 而创 造更 大 的经济 利润 空 间 。

前 干熄 焦 生产 负荷 已达 到 6 O 以上 , 第 三 炼 焦 车 间

湿 法 熄 焦 用水 量 大大 减 少 , 根 据 目前 对 5 #、 6#焦

・

8 6 ・

山 西 化 工 s x h x g y @1 6 3 . c o m

第 3 6卷

槽、 储 水槽 、 原 上升 管 上 水 管 线 连 通 , 并 安装 管 道 支

撑架。

表 1 施 工及 材 料 配件

4 工艺流程 ( 见图 1 )

上 升管 水 封用 消 防 水进 行 补 水 , 退水 经 集 水 沟

焦油加工水及焦炉水封水综合利用技术..

焦油车间加工水 不再排入脱硫、 脱氨工序,脱硫、 脱氨工序已恢复 正常生产,硫铵 产量达到正常生 产水平。

四炼焦车间熄 焦池水不再外 溢,改善了周 围环境。

因酚水不再排入公司 外排水沟,净化了公 司处理水水质及减少 了处理负担。

五、经济效益

按照改造实施一年后效益计算

减去改造费用3万元,节水创效23.28万元。

211mg/l

37.6mg/l

2.1mg/l

0.1mg/l

7.0

对比分析表中数据,焦油酚水中挥发酚及COD 超标,不能排入公司排水沟.

改造方案

方案二: 焦油车间高硬度水及熄焦池溢流水均在焦化厂内部进行循环再利用。

一炼焦车间

1 确认引水方向

四炼焦车间紧 邻焦油车间。 焦化厂三、四炼焦车 间均为干法熄焦车间, 使用水熄焦的水量极小, 因此只有一、二炼焦车 间可以接收焦油酚水。 距离一、二炼焦车间所 敷设管线长度基本相 同。

焦油 车间 部分

收集焦油洗涤及工业萘工序泵冷却水出水、雨水、事故不可预测水等高硬度水 。

铺设DN80管道、限位开关及离心泵,与鼓冷去四炼焦熄焦水池DN100管线对接。

这部分水引去从焦油到二炼焦熄焦池的沿途管线。

改造方案

清浊分流

地下室水封水

四炼焦7、8# 焦炉上升管退水在 炉顶用DN80— 100管道收集到7# 焦炉端台,直接引 入熄焦池熄焦。这 部分水质较好的上 升管退水不再排入 地下室水封收集水 池。

改造背景(续)

干熄焦车间生产、生活废水不达标外排

上升管退水

水封排水

排 地 水 下 室 水 池

澡堂排水

因熄焦工艺为干法熄 焦,熄焦水池用水量 小,水池水经常外溢 至地面并最终排入外 排水系统,因水封水 含酚氰及油类物质。 未经处理合格的水封 水不能外排,因此需 要对四炼焦排水进行 达标处理或二次利用。

上传焦油加工项目供水方案

2*30万吨/年焦油加工项目供水方案巨野县位于鲁西南菏泽东部,北距黄河较近,其地质结构属黄河冲积平原,岩性为第四纪冲积物,粘沙护曾结构,孔隙率高,渗透力强,补给充分。

地下水埋藏浅,储量丰富,按埋藏深度分为浅松岩类孔隙含水岩层、碎屑岩类裂隙含水岩层。

浅层埋藏浅,受降水灌溉,黄河侧渗的影响,地下水位高,矿化度一般在千分之二左右,加之县城住地人口稠密,人为污染严重,水质恶化,总硬度、总碱度、细菌、大肠杆菌严重超标。

由于受天气的影响,凡遇含情较重,浅井水源补给相当困难,造成出水量减少和很少有水,所以,不适合企业生产和工业生产用水。

本厂区按地下水的埋藏条件和含水岩层,可划分为松散岩类孔隙含水岩层、碎屑岩类裂隙含水岩层。

依据含水岩组及水力联系特点可划分为浅、中、深三个含水岩层。

根据菏泽富海能源发展有限公司凿井资料分析:中层孔隙水的水位较为稳定,动态曲线平缓,类型属于径流型,地下水系统区域循环补给充分,涌水量确定后,其静水位和动水位基本不变,其间虽有起伏,但变化不大。

巨野一带的水位本区水位低,但其代表了区域中层孔隙水的水位动态变化特征。

本工程共有两个水源供水,第一水源为朱赵新河河水,第二水源为深井地下水。

水源能满足本工程的用水要求。

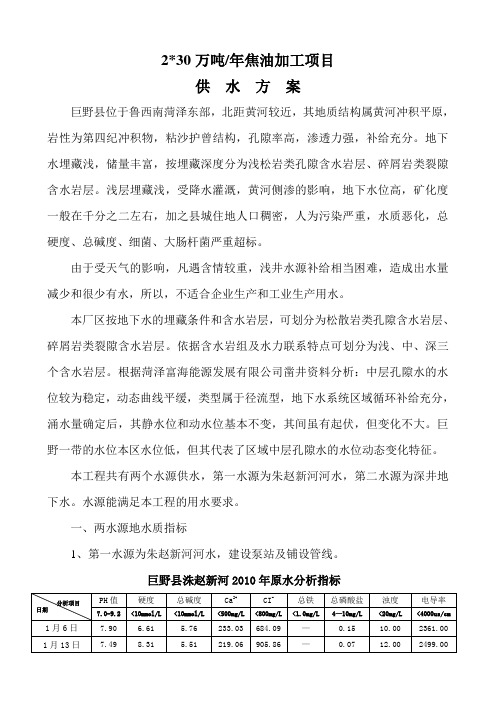

一、两水源地水质指标1、第一水源为朱赵新河河水,建设泵站及铺设管线。

巨野县洙赵新河2010年原水分析指标2、第二水源为深井地下水该项目可利用深层淡水,厂区附近的深层淡水为中富水性,水质分析资料列如下:据新打深井资料,井深490米左右,其单井出水量为60—80M3/H,但水质较差。

计划打深井两座。

(附两座井方位图)二、化水系统采用一级反渗透预脱盐+离子交换。

工艺为:来水→多介质过滤器→反渗透装置→混床→脱盐水站。

本方案的特点是系统可靠,出水水质稳定,缺点是有酸碱废水产生,但通过中和后可达标排放。

反渗透装置后进循环水作为补充水量120m3/h.脱盐水站脱盐水量为60m3/h,给水压力为0.5 Mpa,给水温度为常温。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(安阳钢铁股份有限公司焦化厂) 张海英

摘要

需 解 决 的 问 题

焦油车间加工水水硬度超标,送往回收车间蒸氨工 序及脱硫工序后引起设备结水垢,影响生产;

干熄焦车间多余的生产废水不达标外排,造成环境污染。

问 题 解 决 情 况

通过进行废水再利用综合改造,生产得以顺行。

同时净化了处理水水质及减少了废水处理负担。

关键词 :

焦油加工水 焦炉水封水 综合利用

一.改造背景

回收车间蒸氨工序及脱硫工序设备结水垢

酚 水

焦油车间分离水

回收车间分离水

剩余氨水

结垢 结垢 回收车间 原料氨水槽 脱 硫 尾 气 洗 净 塔

结垢

外送泵

蒸 氨 塔

结垢

硫 铵

2009年8~9月份,在生产中发现原料氨水槽外送泵及管道 壁内大量结垢,这不但制约了原料氨水的外送量,并且造 成后道生产工序蒸氨塔塔盘、脱硫尾气洗净塔喷洒喷头及 脱硫尾气管道结垢堵塞,影响了脱硫工序管道尾气输送量 及蒸氨塔处理原料氨水量,同时因原料氨水量的减少影响 了后续产品硫铵的产量及质量。

焦油 车间 部分

收集焦油洗涤及工业萘工序泵冷却水出水、雨水、事故不可预测水等高硬度水 。

铺设DN80管道、限位开关及离心泵,与鼓冷去四炼焦熄焦水池DN100管线对接。

这部分水引去从焦油到二炼焦熄焦池的沿途管线。

改造方案

清浊分流

地下室水封水

四炼焦7、8# 焦炉上升管退水在 炉顶用DN80— 100管道收集到7# 焦炉端台,直接引 入熄焦池熄焦。这 部分水质较好的上 升管退水不再排入 地下室水封收集水 池。

炼焦车间产生酚水源为水封水, 外排入水沟或入熄焦池去熄焦,所以 炼焦车间酚水未进入原料氨水槽。

回收车间酚水主要是剩余氨水、粗苯分离水、 终冷分离水及管道槽体吹扫水等,基本是煤气冷 凝水及蒸汽冷凝水,系统中不含高硬度的水。 焦油车间送原料氨水槽酚水包括焦油大槽分离水、洗涤蒸吹 分离水、洗涤及工业萘泵冷却水、沥青池定期排放水等约 5m3/h,因泵冷却水为地表水属于高硬度水,沥青池定期置换 水也属于高硬度水。

确认焦油车间加工水为水硬度超标的主要原因。

三、改造方案

方案一: 焦油车间加工水入公司排水沟,高硬度水不再进入蒸氨系统。

焦油车间泵冷却水及沥青定期置换水取样分析表

CODcr 排放标准 ≤150mg/l 挥发酚 ≤0.5mg/l 氨氮 ≤15mg/l 氰化物 ≤0.5mg/l pH值 6.5-8.5

取样分析 数据

焦油车间加工水 不再排入脱硫、 脱氨工序,脱硫、 脱氨工序已恢复 正常生产,硫铵 产量达到正常生 产水平。

四炼焦车间熄 焦池水不再外 溢,改善了周 围环境。

因酚水不再排入公司 外排水沟,净化了公 司处理水水质及减少 了处理负担。

五、经济效益

按照改造实施一年后效益计算

减去改造费用3万元,节水创效23.28万元。

利用原有焦炉地 下室DN50管线及潜水 泵,从地下室引向焦 侧烟道至熄焦塔,再 铺设约100米DN50管 线引至焦油车间焦油 工段排水沟,再从焦 油工段排水沟排至焦 油收集水池,与焦油 区域收集水一起送往 二炼焦车间熄焦水池。

改造方案

DN80

凉水塔路口

泵冷却 水、沥 青池清 污水、 雨水收 集池

四炼焦循环 水泵房

改造背景(续)

干熄焦车间生产、生活废水不达标外排

上升管退水

水封排水

排 地 水 下 室 水 池

澡堂排水

因熄焦工艺为干法熄 焦,熄焦水池用水量 小,水池水经常外溢 至地面并最终排入外 排水系统,因水封水 含酚氰及油类物质。 未经处理合格的水封 水不能外排,因此需 要对四炼焦排水进焦池水取样分析表 CODcr 排放标准 取样分析数 据 ≤150mg/l 300mg/l 挥发酚 ≤0.5mg/l 1.7mg/l 氨氮 ≤15mg/l 46mg/l 氰化物 ≤0.5mg/l 0.3mg/l pH值 6.5-8.5 7.5

四炼焦熄焦池水不能外排。

二、原因分析

回收车间蒸氨 工序及脱硫工 序设备结水垢 原因分析

经对生产用水水 质水量进行分析,焦 化厂可接收焦油酚水 的生产工序只有炼焦 车间熄焦池。

一炼焦车间熄焦池 部分管路无管廊, 需破路敷设入地管 线,成本较高;

二炼焦车间熄 焦池路线沿途 均有管廊可供 管道敷设。 二炼焦车间

确定引水入二炼焦车间熄焦池。

改造方案

2 管线敷设

将焦油车间原有收集水池加宽、加深各1米。

初冷器

DN50

焦侧 烟道

炼 焦 路 管 廊

DN100

焦油工段排水沟

二炼焦熄焦水池

地下室水封排液水池

图例说明:

原有一系统鼓冷循环水引入二炼焦熄焦池DN100管线 新架设管线

改造示意图

三、投资估算

项目投资估算表

项目

投资估算(万元)

一

设备及管道投资

2.0

二

安装及施工投资

1.0

三

合计

3.0

四、效果

把外排水应用于 二炼焦车间熄焦, 可节约新水量 15m3/h 。

211mg/l

37.6mg/l

2.1mg/l

0.1mg/l

7.0

对比分析表中数据,焦油酚水中挥发酚及COD 超标,不能排入公司排水沟.

改造方案

方案二: 焦油车间高硬度水及熄焦池溢流水均在焦化厂内部进行循环再利用。

一炼焦车间

1 确认引水方向

四炼焦车间紧 邻焦油车间。 焦化厂三、四炼焦车 间均为干法熄焦车间, 使用水熄焦的水量极小, 因此只有一、二炼焦车 间可以接收焦油酚水。 距离一、二炼焦车间所 敷设管线长度基本相 同。