麦弗逊悬架运动分析的空间解析法

麦弗逊式悬架的分析与优化思考

范 围 ,已经 成 为 麦 弗 逊 式 悬 架 设 计 工 作 中值 得 关 注 的 关 键 性 的契 合 程 度 与 使 用性 能 ” 。

技 术 。

为 了更 好 地 提 升 麦弗 逊 式 悬 架 的结 构 性 能 ,设 计 人 员 在 实

2 三 维数 模 的建 立

践 中应 结 合 三 维 数模 对 麦 弗逊 式 悬 架 进 行 充 分 的结 构 调 整 ,利

采用传统的几何作 图技术对 麦弗逊 式悬架设 计过 程 中容 用 Insight模块 ,以主销 内倾 角和轮胎 滑移量作为 目标 函数 ,使

易出现 的复杂问题 进行求解 。麦 弗逊式 悬架 所 对应 的车轮跳 下控制臂后支点 、下控制臂前支点 、转 向横拉杆外支点 、下控制

动位 置的各个定位参数都是相互 变化的 ,随着我 国计算 机技术 臂外支点等硬点坐标作为设计 过程 中的主要优化 与改进部 位。

出现设计不 当的情况 ,就会极 大地影 响轿车 的使用性 能 ,致使

通过对麦弗逊式悬架三维数模的实际情况进行研究可知 ,

轿车出现转 向摆振 、沉重 的问题 。在 一般情 况下 ,麦弗逊 式悬 在 麦 弗 逊 式 悬架 的 优 化 与改 进 过 程 中 ,设 计 人 员 需 要 重 点 关 注

优质化的悬架形式 ,结 构简单 、布局 紧凑 、性能 突出 、占用 空间 三维数模 的过程 中,根据麦弗逊式悬架 内部结构之 间的相 互连

较少 ,在实践环节 能够充分提升机械单位 的运动性 能。本文通 接与运动关 系 ,实现不同结构的优化与创新 。

过对麦弗逊式悬架 的实 践应用情况进行分析 ,结合麦弗逊式 悬

架都 是与悬架 系统进行相互连接 ,两者在运动过程 中难免 出现 容易引发零部件磨损 与结构设 计误差 的 问题 。在计算机 网络

麦弗逊式独立悬架运动分析_时培成

质量系统的结构相同 , 转向横拉杆与转向机直接相连, 认为左右悬架包括转向横拉杆, 以汽车的纵向中轴线 对称。 根据实际悬架系统结构建立的悬架多体模型装配 图如图 5 所示, 整个悬架系统包括 : 下控制臂 ( 2 个 ) 、 转向节总成 ( 2 个, 由轮毂轴、 制动底板、 转向节臂、 减 震器下半部分等组成 ) 、 转向横拉杆 ( 2 个 ) 、 减震器上 半部分 ( 2 个 ) 、 转向机齿条 ( 1 个 ) 、 横向稳定杆 ( 2 个, 实际结构中横向稳定杆为一个整体, 建模时为了仿真 其功能 , 将整杆分为两部分 , 以转动副和 扭杆弹簧相 连) 、 车轮总成 ( 2 个 ) 和车身 ( 1 个 ) 共 14 个物体组成。 在 ADAMS 环境中按照各构件实际相应连接关系, 加上 相应的约束副即可构建完成[ 6] 。模型中总共使用 2 个 ( 18) 圆柱副、 7 个铰接副、 2 个球形副、 1 个移动副、1 个固 定副、 4 个万向副。

2 2 2 2 2 2 2 2

( 11)

d 82

解此方程组可得 G ( x g , y g , z g ) 点坐标。

图1

麦弗逊式悬架空间拓扑图

图2

减振器轴线空间位置图

( x - x d ) 2 + ( y - y d ) 2 + ( z - z d ) 2 = l 1 2 + l 22 2 l 12 sin2 + 2l 1 cos 由图 2 可得 = l 22 - l 1 2sin2 - arcsin (

( 8)

( 9)

( 10)

86

机械传动

2008 年

yp - yg tan = z - z p g 1/ 2 轮距变化 B B = y h - y h0 车轮外倾角 前轮前束量 1. 3 . 2 侧倾中心计算 如图 3 所示 , 将悬架投影到 z - y 在平面时, 有 1 z = - ( y - yd ) + z d k2 ( 17) z = k 4( y - y c ) + z c z 0- z c 式中 , k 4 = 。 x 0- x c 解得 k 4( y d - y c ) + k 2 k 4 z d + z c zs = 1+ k 2 k 4 ys = k 2 ( z d - z c ) + k2 k4 y c + yd 1+ k 2 k 4 yp - y g = 4 R sin[ a tan( )] xp - xg

麦弗逊独立悬架的运动分析和结构设计开题报告

论文开题报告论文题目:麦弗逊独立悬架的运动分析和结构设计一、立论依据1、研究意义最近这几年,中国汽车产销不断上升,自2002 年之后,中国汽车行业开始进入爆发式增长阶段,特别是随着私人消费的兴起,轿车需求量开始迅速攀升,并成为推动中国汽车发展的一股重要力量。

与此同时,中国在全球汽车产业中的地位也逐渐上升。

2007 年,中国汽车需求总量为879 万辆,在全球市场占比从2001 年 4.3%上升到2007 年的12.2%。

2009年首次超越美国成为全球第一大汽车产销国后,2010 年中国再次稳坐全球销量第一的位置。

全年销量超过1800 万辆。

目前中国汽车市场自主品牌发展态势良好。

自主品牌乘用车的销售量也是十分可观的。

之所以自主品牌的销量不断上升,跟中国汽车品牌在乘用车领域技术不断学习进步不无关系。

中国汽车工业这些年逐步建立起有竞争性、不同技术层次的零部件配套体系。

并积极开展节能、环保型的汽车研发,推动技术进步,加快汽车产品的结构升级。

坚持对外开放和自主发展相结合的原则,努力提高自主研发能力,培育自主品牌产品。

为了实现由“汽车大国”向“汽车强国”转变,一方面,国家通过宏观调控、政策扶持等措施,鼓励和支持汽车产业的转型升级;另一方面,企业在国家政策的引导下,在组织结构、产品结构、技术结构、市场结构等方面积极实施转型升级战略,全面、有效提升汽车产业的国际竞争力。

汽车强国就必须要具有完全白主知识产权的汽车。

一辆具有自主知识产权的汽车,并不是那么容易就能制造出来的。

虽然目前中国已经有许多自主品牌的汽车,不但在国内销量不错,而且有个别车型能够出口。

然而,其实很多自主品牌的汽车,内部零部件或多或少也都不是中国自己的技术,没有自主知识产权,虽然从整车角度看,是中国的自主品牌,其实不然。

零部件是组成一辆汽车的基木,而在零部件制造生产上具有自主知识产权,才能使中国的自主品牌汽车真正畅销巾场,经久不衰。

2、悬架概述汽车悬架是汽车一个非常重要的部件。

5.麦弗逊悬架中减振器侧向力的分析与减少方法

三、减振器侧向力减少的方法和存在的问题

力的平衡没有变。 力矩的平衡变为以A点为旋转 点的力矩平衡:

车轮上下运动时,减振 器侧向不受力。

四、麦弗逊悬架的侧向力优化的实例

雷诺MEGANE

e

H e

相对普通麦弗逊悬架, 使得地面作用力的力矩e 变小,大幅减小外来的 力矩的大小,减振器侧 向力随之大幅减小。

五、总结

在车辆的整个运动过程中,我们不可能完全消除减振器 的侧向力,只能减小。

同时减振器本身具有一定抗侧向力的能力,我们在设计 时尽量通过改变结构和几何关系来减小减振器侧向力。

通过以上的分析会有这样切肤感受,悬架的几何学左右 着悬架特性和车辆的性能,是悬架极其重要的参数,是悬架 之命。

麦弗逊悬架 减振器侧向力的分析与减少方法

一、麦弗逊悬架两种形式 二、减振器侧向力产生的原因和计算 三、减振器侧向力减少的方法和存在的问题 四、侧向力优化的实例 五、总结

一、麦弗逊悬架两种形式

阿里·麦弗逊(Macpherson)在通用公司发 明麦弗逊悬架,后跳槽到福特公司,上世纪40 年代末,麦弗逊独立悬架真正进入实用化。

三、减振器侧向力减少的方法和存在的问题

而这种螺旋弹簧在下摆臂上麦弗逊悬架,不能采 用螺旋弹簧作用中心偏置的方法,只能采用减小a和e 的办法。

三、减振器侧向力减少的方法和存在的问题

车轮上下运动时,减振器上安装支架中的 橡胶件的变形,也会让减振器侧向受力。

所以在车辆运动过程中,完全消除减振器 侧向力是不可能,只能尽量减小。

二、减振器侧向力产生的原因和计算

这个整体在A、B、E收到FA、FC、 W三个力的作用。这三个力必须满

足两个平衡:ห้องสมุดไป่ตู้

一、三个力的平衡:

麦弗逊式独立悬架结构研究

麦弗逊式独立悬架结构研究在麦弗逊式悬架中,为保证系统的受力更加合理,并满足使用寿命的要求,在布置上采用主销中心线,减震器中心线以及弹簧中心线不共线的形式。

一般的,在其它悬架系统结构中,对应于车轮不同的跳动位置,各点至主销中心的距离保持不变。

而在三线不共线的麦弗逊悬架系统中,对应于车轮不同的跳动位置,各点至主销中心的距离是变化的。

图2是麦弗逊式独立悬架的空间结构[3]。

图2 麦弗逊式独立悬架结构简图1-横摆臂 2-车轮 3-转向节 4-减震器 5-弹簧 6-车身减震器4的上端用螺栓和橡胶垫圈与车身相连接,减震器下端固定在转向节3上,而转向节通过球铰链与横摆臂1连接。

车轮所受到的侧向力通过转向节大部分由横摆臂承受,其余部分由减震器承受。

因此,这种结构形式较其他悬架在一定程度上减少了滑动摩擦。

螺旋弹簧5套在筒式减震器的外面,主销的轴线通过上下铰链中心,当车轮上下跳动时,因减震器的下支点随横摆臂的摆动而摆动,故主销轴线的角度是变化的。

这说明车轮是沿着摆动的主销轴线而运动。

因此,这种悬架在变形时,使得主销的定位角和轮距都有些变化。

如果适当调整杆系的结构布置,可以使车轮的这些定位参数变化降低到很小。

该悬架的突出优点是增大了两轮内侧的空间,便于发动机和其他一些部件的布置。

图3为麦弗逊式悬架的结构示意图[3],其中BD为主销的中心线,MN为下控制臂旋转轴线,DH 为减震器中心线,P点为转向节臂球头中心,F为车轮的中心,Q点为主销的中心线与车轮轴线的在后视图上的交点,O点为B的回转中心,G为车轮的着地点。

坐标系x-y-z为静坐标系。

图3 麦弗逊式悬架机构图以下用空间机构知识分析麦弗逊悬架机构。

由于麦弗逊悬架是各个零件组成,在悬架机构分析中采用空间机构分析。

机构都是由构件组成的。

构件不同于零件,前者是机构运动学的概念,而后者是机械设计学和机械制造理论的概念一个构件可以是一个零件,也可以是由几个甚至很多零件组成。

在机构学中一般认为构件是刚性,弹性和弹性体不是为构件。

麦弗逊悬架仿真分析

麦弗逊悬架仿真分析一、本文概述随着汽车工业的飞速发展和消费者对车辆性能要求的不断提高,悬架系统作为车辆的重要组成部分,其设计优化和性能分析显得尤为关键。

麦弗逊悬架作为一种常见的独立前悬架类型,以其结构简单、紧凑且性能稳定的特点,被广泛应用于各类乘用车中。

本文旨在通过仿真分析的方法,对麦弗逊悬架的动态特性进行深入探讨,以期为悬架设计优化和车辆性能提升提供理论支持和实践指导。

本文首先将对麦弗逊悬架的基本原理和结构特点进行简要介绍,为后续分析奠定理论基础。

随后,将详细介绍仿真分析的方法论,包括模型的建立、边界条件的设定、仿真工况的选择等,以确保分析结果的准确性和可靠性。

在此基础上,本文将重点分析麦弗逊悬架在不同工况下的动态响应特性,如位移、速度、加速度等关键参数的变化规律,并探讨其对车辆操纵稳定性和乘坐舒适性的影响。

本文将对仿真结果进行总结,并提出针对性的优化建议,以期为麦弗逊悬架的设计改进和车辆性能的提升提供有益的参考。

通过本文的研究,不仅可以加深对麦弗逊悬架动态特性的理解,还可以为车辆悬架系统的优化设计和性能评估提供科学的方法和依据。

本文的研究方法和成果也可为其他类型悬架系统的仿真分析提供参考和借鉴。

二、麦弗逊悬架结构与工作原理麦弗逊悬架(McPherson Strut Suspension)是汽车工业中应用最为广泛的一种独立悬架形式。

其名称来源于其发明者,英国工程师约翰·麦弗逊(John Alexander McPherson)。

麦弗逊悬架以其结构紧凑、成本低廉、性能稳定等优点,在乘用车市场中占据了主导地位。

麦弗逊悬架主要由减震器、螺旋弹簧、下摆臂、转向节、轴承等部件组成。

减震器与螺旋弹簧组合在一起,构成了悬架的支柱,既起到了支撑车身的作用,又能够吸收路面冲击产生的振动。

下摆臂则连接车轮与车身,通过轴承与转向节相连,使得车轮可以相对于车身进行转向运动。

当车辆行驶在不平坦的路面上时,路面的起伏会引起车轮的上下跳动。

轿车前悬架(麦弗逊式)

上述对螺旋弹簧的计算的结果如下表1-3所示。

自由高度H0

370mm

弹簧圈数n

5.5圈

螺旋角

8.89度

内径D1

78.5mm

外径D

100.5mm

节距t

44.2mm

在AUTOCAD软件环境下绘制螺旋弹簧的工程图(如图2-5)所示。为了改善

弹簧在安装后的受力状况,螺旋弹簧的两端需作端平处理,在装配时此处的配合精度选为七级精度,又因为弹簧的外径为100.5mm,根据文献[18],粗糙度值选为3.2。

2.2.2

根据悬架系统的装配图,对其进行结构分析、计算可以得出平衡位置处弹簧所受压缩力P与车轮载荷 的关系式:

式中,

为车轮外倾角, 为减振器内倾角,

为主销轴线与减振器的夹角

式中角度如图2-3所示。

弹簧所受的最大力

取动荷系数k=1.7,则弹簧所受的最大力Pdmax为:

Pdmax=

2.车轮到弹簧的力及位移传递比

2.减振器的阻尼系数

减振器的阻尼系数不仅与非簧载质量和悬架刚度有关,还与相对阻尼系数有关。

(2-16)

捷达轿车中减振器安装在悬架中与垂直线成 的夹角,则此时的阻尼系数应根据减震器的布置特点确定:

式中:w——杠杆比,i=n/a;

N——为下横臂的长度

——减振器安装角。

2.储油筒的确定

一般 ,壁厚取2mm,材料选用20号钢。

2

2.1

2.1.1

此型轿车是一款小排量的经济型轿车,总体参数要求见表。

表1-1捷达轿车的总布置参数要求

设计状态下的前轴轴荷

710kg

空载时的前轴轴载

639kg

前桥左右悬架的总质量mu

麦弗逊独立悬挂详解

车168教你学知识--麦弗逊独立悬挂详解麦弗逊悬挂(macphersan),是现在非常常见的一种独立悬挂形式,大多应用在车辆的前轮。

简单地说,麦弗逊式悬挂的主要结构即是由螺旋弹簧加上减震器以及A字下摆臂组成,减震器可以避免螺旋弹簧受力时向前、后、左、右偏移的现象,限制弹簧只能作上下方向的振动,并且可以通过对减震器的行程、阻尼以及搭配不同硬度的螺旋弹簧对悬挂性能进行调校。

麦弗逊悬挂最大的特点就是体积比较小,有利于对比较紧凑的发动机舱布局。

不过也正是由于结构简单,对侧向不能提供足够的支撑力度,因此转向侧倾以及刹车点头现象比较明显。

下面就为大家详细的介绍一下麦弗逊悬挂的构造以及性能表现。

麦弗逊悬挂的历史:麦弗逊式悬挂是应前置发动机前轮驱动(ff)车型的出现而诞生的。

ff车型不仅要求发动机要横向放置,而且还要增加变速箱、差速器、驱动机构、转向机,以往的前悬挂空间不得不加以压缩并大幅删掉,因此工程师才设计出节省空间、成本低的麦弗逊式悬挂,以符合汽车需求。

麦弗逊(Macphersan)是这套悬挂系统发明者的名字,他是美国伊利诺伊州人,1891年生。

大学毕业后他曾在欧洲搞了多年的航空发动机,并于1924年加入通用汽车公司的工程中心。

30年代,通用的雪佛兰公司想设计一种真正的小型汽车,总设计师就是麦弗逊。

他对设计小型轿车非常感兴趣,目标是将这种四座轿车的质量控制在0.9吨以内,轴距控制在2.74米以内,设计的关键是悬挂。

麦弗逊一改当时盛行的板簧与扭杆弹簧的前悬挂方式,创造性地将减振器和螺旋弹簧组合在一起,装在前轴上。

实践证明这种悬架形式的构造简单,占用空间小,而且操纵性很好。

后来,麦弗逊跳槽到福特,1950年福特在英国的子公司生产的两款车,是世界上首次使用麦弗逊悬架的商品车。

麦弗逊悬挂的构造:麦弗逊悬挂构造图麦弗逊式悬挂由螺旋弹簧、减震器、A字形下摆臂组成,绝大部分车型还会加上横向稳定杆。

麦弗逊式独立悬架的物理结构为支柱式减震器兼作主销,承受来自于车身抖动和地面冲击的上下预应力,转向节(也可说车轮,因为转向节作用于车轮)则沿着主销转动;此外,其主销可摆动,特点是主销位置和前轮定位角随车轮的上下跳动而变化,且前轮定位变化小,拥有良好的行驶稳定性。

麦弗逊悬架论文:汽车麦弗逊悬架三维设计方案与运动分析

麦弗逊悬架论文:汽车麦弗逊悬架三维设计与运动分析【中文摘要】悬架系统作为汽车底盘的核心总成,很大程度上决定着汽车的操纵稳定性和行驶平顺性。

麦弗逊悬架系统具有结构简单、成本低、节省空间的优点,是目前应用最广泛的独立悬架系统。

本文以某轿车的前麦弗逊悬架系统为参考对象,运用PRO/E软件建立麦弗逊悬架三维模型,应用仿真软件ADAMS对麦弗逊悬架模型进行运动学仿真分析,分析了麦弗逊悬架车轮定位参数随车轮上下跳动过程的变化特性,找出悬架系统中存在的问题,然后利用ADAMS软件进行一系列实验设计,进一步分析了悬架结构中某些关键硬点的改进对车轮定位参数变化的影响。

在以上研究基础上,对所建立的麦弗逊悬架模型的关键硬点坐标进行优化分析,得到了优化的硬点坐标,很好的解决了存在的问题。

本文共分为五章,主要内容如下:文章首先叙述了研究的和意义,介绍了悬架系统的分类,回顾了目前国内外汽车悬架系统的发展现状,具体对麦弗逊悬架系统做了详细的介绍,总结了麦弗逊悬架系统结构特点。

文章采用悬架系统运动学研究方法对麦弗逊悬架系统进行研究,具体介绍了运动学因素,以及这些因素对悬架系统的影响特性。

分析了麦弗逊悬架的设计重点和难点,为下一步麦弗逊悬架系统的设计作铺垫。

然后开始对麦弗逊悬架系统...【英文摘要】Vehicle suspension system is the center assembly of automobile chassis, which largely determines vehicle handling stability and ride comfort.McPhersonsuspension has many advantages, such as a simple structure, low cost, space-saving, is the most widely used independent suspension system.The paper takes a car’s McPherson suspension system as a reference object, and establishes the three-dimensional model of McPherson suspension by PRO/E software, takes the kinematic emulation analysis application of McP...【关键词】麦弗逊悬架定位参数运动分析优化设计 ADAMS【英文关键词】suspension positional parameter motion analysis optimal design ADAMS/Insight【目录】汽车麦弗逊悬架三维设计与运动分析摘要4-5Abstract5-6第1章绪论9-21 1.1 引言9-11 1.2 现代车辆悬架概述11-14 1.2.1 车辆悬架分类11-13 1.2.2 国外悬架研究现状13 1.2.3 国内悬架研究现状13-14 1.3 麦弗逊悬架概况14-19 1.3.1 麦弗逊悬架介绍14-15 1.3.2 麦弗逊悬架研究现状15-17 1.3.3 麦弗逊悬架研究存在的问题17 1.3.4 软件介绍17-19 1.4 本文研究内容、方法和目标19-21 1.4.1 本文的研究内容19-20 1.4.2 本文拟采用的研究方法20 1.4.3 本文的研究目标20-21第2章悬架系统运动学影响因素分析21-28 2.1 引言21-22 2.2 车轮定位参数对整车行驶性能的影响分析22-26 2.2.1 主销后倾角(CasterAngle)22-23 2.2.2 主销内倾角(Kingpin Inclination Angle或SAL)23-24 2.2.3 车轮外倾角(Camber Angle)24-25 2.2.4 车轮前束角(Toe Angle)25-26 2.3 车轮定位参数匹配与优化设计26 2.4 麦弗逊悬架设计重点26-27 2.5 本章小结27-28第3章麦弗逊悬架建模与运动学分析28-40 3.1 引言28 3.2 建模思路及相关软件28 3.2.1 建模思路28 3.3 麦弗逊悬架几何模型的建立28-30 3.3.1 麦弗逊悬架几何模型分析29-30 3.3.2 几何模型导入到ADAMS30 3.4 麦弗逊悬架物理模型的建立30-36 3.4.1 悬架物理模型30-34 3.4.2 悬架模型参数计算34-35 3.4.3 测试台激励添加35-36 3.5 麦弗逊悬架运动学仿真分析36-39 3.5.1 运动学仿真分析36-39 3.5.2 模型存在的问题39 3.6 本章小结39-40第4章麦弗逊悬架优化分析40-61 4.1 引言40 4.2 悬架仿真优化方案40-42 4.2.1 仿真思路40-41 4.2.2 ADAMS参数化设计介绍41-42 4.3 悬架关键硬点F对车轮定位参数的影响42-52 4.3.1 关键硬点F沿单一坐标轴移动对车轮定位参数的影响42-49 4.3.2 关键硬点F点沿三个坐标轴同时移动对车轮定位参数的影响49-52 4.4 转向断开点C对车轮定位参数的影响52-54 4.4.1 硬点C点沿单一坐标轴移动对车轮定位参数的影响52-54 4.5 多个关键硬点对车轮定位参数的影响54-60 4.6 本章小结60-61第5章总结与展望61-63 5.1 本文总结61 5.2 研究展望61-63参考文献63-67致谢67。

麦弗逊减震器解析

简练而实用之选麦弗逊独立悬挂解析麦弗逊悬挂(MacPhersan),是现在非常常见的一种独立悬挂形式,大多应用在车辆的前轮。

简单地说,麦弗逊式悬挂的主要结构即是由螺旋弹簧加上减震器以及A字下摆臂组成,减震器可以避免螺旋弹簧受力时向前、后、左、右偏移的现象,限制弹簧只能作上下方向的振动,并且可以通过对减震器的行程、阻尼以及搭配不同硬度的螺旋弹簧对悬挂性能进行调校。

麦弗逊悬挂最大的特点就是体积比较小,有利于对比较紧凑的发动机舱布局。

不过也正是由于结构简单,对侧向不能提供足够的支撑力度,因此转向侧倾以及刹车点头现象比较明显。

下面就为大家详细的介绍一下麦弗逊悬挂的构造以及性能表现。

●麦弗逊悬挂的历史:麦弗逊式悬挂是应前置发动机前轮驱动(ff)车型的出现而诞生的。

ff车型不仅要求发动机要横向放置,而且还要增加变速箱、差速器、驱动机构、转向机,以往的前悬挂空间不得不加以压缩并大幅删掉,因此工程师才设计出节省空间、成本低的麦弗逊式悬挂,以符合汽车需求。

麦弗逊(Macphersan)是这套悬挂系统发明者的名字,他是美国伊利诺伊州人,1891年生。

大学毕业后他曾在欧洲搞了多年的航空发动机,并于1924年加入通用汽车公司的工程中心。

30年代,通用的雪佛兰公司想设计一种真正的小型汽车,总设计师就是麦弗逊。

他对设计小型轿车非常感兴趣,目标是将这种四座轿车的质量控制在0.9吨以内,轴距控制在2.74米以内,设计的关键是悬挂。

麦弗逊一改当时盛行的板簧与扭杆弹簧的前悬挂方式,创造性地将减振器和螺旋弹簧组合在一起,装在前轴上。

实践证明这种悬架形式的构造简单,占用空间小,而且操纵性很好。

后来,麦弗逊跳槽到福特,1950年福特在英国的子公司生产的两款车,是世界上首次使用麦弗逊悬架的商品车。

●麦弗逊悬挂的构造:麦弗逊式悬挂由螺旋弹簧、减震器、A字形下摆臂组成,绝大部分车型还会加上横向稳定杆。

麦弗逊式独立悬架的物理结构为支柱式减震器兼作主销,承受来自于车身抖动和地面冲击的上下预应力,转向节(也可说车轮,因为转向节作用于车轮)则沿着主销转动;此外,其主销可摆动,特点是主销位置和前轮定位角随车轮的上下跳动而变化,且前轮定位变化小,拥有良好的行驶稳定性。

普通级轿车前悬架(麦弗逊式)设计毕业论文(含外文翻译)

摘要悬架是现代汽车上的重要总成之一,它把车架(或车身)与车轴(或轮胎)弹性地连接起来。

它的主要作用是传递作用在车轮和车身之间的一切力和力矩,比如支撑力、制动力和驱动力等,并且缓和由不平路面传给车身的冲击载荷、衰减由此引起的振动、保证乘员的舒适性、减小货物和车辆本身的动载荷。

本文完成的是东方之子轿车前悬架设计,重点从东方之子轿车前悬架的选型、减振器的计算及选型、弹性元件形式的选择计算及选型和横向稳定杆的设计计算。

首先,我把形式不同的悬架的优缺点进行了比较,然后定下东方之子轿车前悬架的形式—麦弗逊式悬架,最后围绕麦弗逊式悬架的部件进行设计。

先是弹簧的设计计算,再是减振器的计算选型,最后是横向稳定杆的设计。

关键词:悬架;麦弗逊式;设计AbstractSuspension is an important element of one of the modern automobile, it flexibly to link the chassis (orbody) and axle (or tires) . Its main role is the role of transmission in the bodybetween the wheels and all the power and moment, such as support of, system dynamics anddriving force, and easing the road to the whole body impact load, decay resulting vibration,ensure the comfort of the crew, cargo and vehicles reduce their moving load.The main stress is front suspension design,Training emphasis from the former car models,and models Absorber calculations, flexible choice of components and models and forms ofstabilizer bar design data.First of all, I have a different form of a suspension of the advantages and disadvantagescompared to the previous suspension of the car and then set form Eastar on suspension.Then design around Eastar suspension components. First, the spring-loaded design terms,to be absorber calculation models, a horizontal stabilizer bar final calculation. stabilizer bar.Keyword : Suspension, Macpherson ,Design目录摘要 (I)Abstract (II)1绪论 (1)1.1课题背景和意义 (1)1.2 悬架的发展历史和现状 (2)1.3 悬架的发展趋势 (4)1.4课题主要内容和研究目的 (5)2悬架结构方案分析 (6)2.1 悬架总成分析 (6)2.2独立悬架优缺点分析 (7)2.3独立悬架特点与分类 (8)2.3.1双横臂式悬架结构及特性分析 (8)2.3.2单横臂式悬架结构及特性分析 (9)2.3.3单纵臂式悬架结构及特性分析 (10)2.3.4单斜臂式悬架结构及特性分析 (11)2.3.5麦弗逊式悬架结构及特性分析 (12)2.1.6扭转梁式悬架结构及特性分析 (13)3麦弗逊式独立悬架设计 (14)3.1麦弗逊式独立悬架设计概述 (14)3.3麦弗逊悬架的结构分析 (15)3.4悬架的弹性特性设计 (16)3.5 悬架挠度fc 的设计 (17)3.5.1悬架静挠度 fc 的设计 (17)3.5.2悬架动挠度fd设计 (18)3.6悬架弹性元件设计 (18)3.6.1螺旋弹簧分析 (18)3.6.2螺旋弹簧的材料及许用应力选择 (19)3.6.3 弹簧参数的计算选择 (20)3.6.4计算空载刚度 (20)3.6.5计算满载刚度 (20)3.6.6按满载计算弹簧钢丝直径 (21)3.6.7螺旋弹簧校核 (21)3.6.8小结 (22)3.7导向机构设计 (23)3.7.1导向机构的设计要求 (23)3.7.2导向机构的布置参数 (24)3.7.3导向机构的受力分析 (27)3.7.4横臂轴线布置方式的选择 (27)3.7.5横摆臂参数对车轮定位参数的影响 (28)3.7.6 导向机构建模 (29)3.8 减振器的设计 (30)3.8.1减振器的简单分类 (30)3.8.2双向筒式液力减振器工作原理 (30)3.8.3相对阻力系数ψ (31)3.8.4减振器阻尼系数δ的确定 (32)3.8.5减振器工作缸直径D的确定 (33)3.8.6小结 (33)3.9横向稳定器 (34)3.10 悬架结构元件 (35)4 前轮定位参数 (37)4.1主销后倾角 (37)4.2主销内倾角 (39)4.3 前轮外倾角 (40)4.4前轮前束 (41)5 麦弗逊悬架其他零件基于CATIA的建模 (43)5.1车轮的建模 (43)5.2车轮轴承建模 (44)5.3转向节建模 (44)5.4 减振器与转向节连接件建模 (45)5.5 车架和横向稳定器联合建模 (45)5.6 麦弗逊悬架建模装配图 (46)6 基于adams的悬架仿真分析 (47)6.1主销内倾角仿真分析 (47)6.2 主销后倾角分析 (47)6.3前轮外倾角分析 (48)6.4 车轮跳动量分析 (49)6.5 前轮前束分析 (49)6.6定位参数与车轮跳动量联合分析 (50)6.7小结 (51)结束语 (52)致谢.............................................................................................. 错误!未定义书签。

麦弗逊悬架运动仿真分析

麦弗逊悬架运动仿真分析摘要一种三维模型提出了一个麦克弗森型转向悬架的运动行为。

通常的方法提出了主要参数的确定(主销后倾角,车轮外倾角,转向角等),在系统的操作因素的作用中,(这些参数)影响车辆的操纵。

输入数据一方面是悬架和转向几何,另一方面是支柱的移动和转向轮转向的转向,这是通过监测车辆而获得的。

该模型已被施加到一个标准的车辆,其结果的有效性已被证实。

关键词:计算机模拟;汽车悬架;麦弗森;三维运动模型。

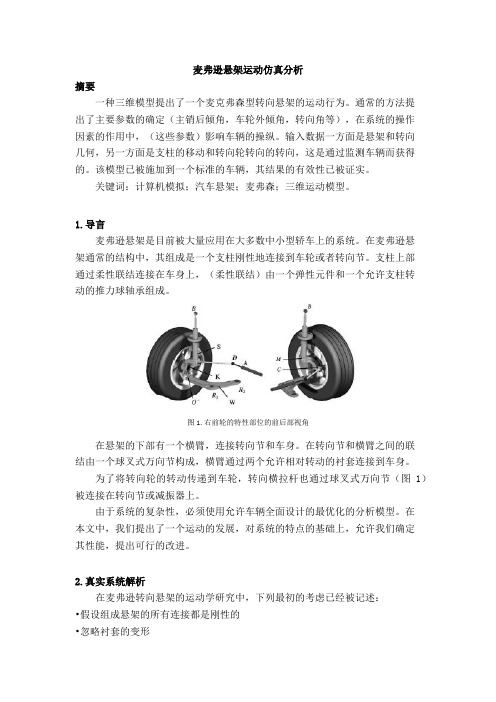

1.导言麦弗逊悬架是目前被大量应用在大多数中小型轿车上的系统。

在麦弗逊悬架通常的结构中,其组成是一个支柱刚性地连接到车轮或者转向节。

支柱上部通过柔性联结连接在车身上,(柔性联结)由一个弹性元件和一个允许支柱转动的推力球轴承组成。

图1.右前轮的特性部位的前后部视角在悬架的下部有一个横臂,连接转向节和车身。

在转向节和横臂之间的联结由一个球叉式万向节构成,横臂通过两个允许相对转动的衬套连接到车身。

为了将转向轮的转动传递到车轮,转向横拉杆也通过球叉式万向节(图1)被连接在转向节或减振器上。

由于系统的复杂性,必须使用允许车辆全面设计的最优化的分析模型。

在本文中,我们提出了一个运动的发展,对系统的特点的基础上,允许我们确定其性能,提出可行的改进。

2.真实系统解析在麦弗逊转向悬架的运动学研究中,下列最初的考虑已经被记述:•假设组成悬架的所有连接都是刚性的•忽略衬套的变形•车轮的有效半径由轮胎的动态特性决定对与路面车轮相对应的系统的运动学分析揭示了总共7个元素:车身,横臂,转向节,减振器活塞杆,横拉杆,转向齿条,车轮。

这些元素的运动学连接在表1中被给出。

机构中的自由度(dof)通过Kutzbach准则计算,表达式为:dof=6×﹙7×车身-1﹚-4×﹙球叉式万向节﹚×3﹣2﹙﹚×5﹣1×﹙平动﹚×5-1×﹙圆柱﹚×4=5 (1) 在五个自由度中,仅有两个反映了车轮的运动:转向齿条的位置和支柱的平动。

麦弗逊悬架运动学分析与结构参数优化_夏长高

2005年12月农业机械学报第36卷第12期麦弗逊悬架运动学分析与结构参数优化*夏长高 邵跃华 丁 华 【摘要】 基于空间机构运动学和数值计算方法,运用瞬心法和坐标变换建立了麦弗逊悬架空间几何与运动学特性的关系,给出了分析麦弗逊悬架运动学特性的数学模型,并利用遗传算法对麦弗逊悬架进行了结构参数优化。

研究结果表明,该方法可以明显地改善悬架的运动学特性,提高汽车的操纵稳定性,减少轮胎磨损,提高其使用寿命。

关键词:麦弗逊悬架 空间机构学 遗传算法 优化设计中图分类号:U 463.33文献标识码:AKinematical Analysis and Structural Parameter Optimizationof McPherson SuspensionXia Chang gao Shao Yuehua Ding Hua(J iangsu University )AbstractKinematical characteristic of M cPherson suspension that affects vehicle's per for mances such as steering char acter istics ,handling qualities ,riding com for t and serv ice life o f tire depend on how w ell the structural parameters of M cPherson suspension were identified .U sing the metho d of instantaneo us center and coordinate transfo rmation the relationship betw een spatial g eom etry ,kinematical character istic of M cPherson suspension w as analy zed based o n the spatial kinem atics and num erical calculation .In order to analy ze the suspension kinematics characteristics ,a mathem atical mo del w as built,and optimized the structure of M cPherso n suspension by using the genetic algo rithms m ethod.T he optim ization results show ed that GA metho ds w ere flexible and po werful search techniques for obtaining a better and a more realistic solution com pared to the classical optim ization techniques and it is im prov ed compared w ith the co nventio nal designs .Key words M cPherson suspension,Spatial kinem atics,Genetic algo rithms,Optim al design收稿日期:20050513*江苏大学高级人才专项基金资助项目(项目编号:04JDG009)夏长高 江苏大学汽车与交通工程学院 副教授 博士,212013 镇江市邵跃华 江苏大学汽车与交通工程学院 硕士生丁 华 江苏大学汽车与交通工程学院 讲师 博士 引言麦弗逊悬架具有结构简单、紧凑、占用空间少、非簧载质量小等特点,是现代汽车上广泛采用的一种悬架结构形式,其运动特性的优劣关系到汽车操纵稳定性、舒适性、转向轻便性和轮胎使用寿命等[1]。

一种麦弗逊悬架动载荷解析分析方法

一种麦弗逊悬架动载荷解析分析方法王潮;胡三宝;吴攀【摘要】提出了一种基于轮心六分力的麦弗逊悬架动载荷提取方法.采用解析分析方法建立了麦弗逊悬架系统的动力学模型,研究了该动力学模型的求解方法.为了提高求解精度与求解效率,提出了一种BFGS与PSO相结合的数值算法,能准确高效的求解出悬架系统各铰接点在任一时刻的动载荷.在相同工况下,利用本方法获得的悬架铰接点载荷同ADAMS虚拟样机试验获得的结果进行了对比,验证了模型和求解方法的有效性.并将该方法用于某型SUV麦弗逊前悬的动载荷预测当中,取得了很好的效果.%Adynamic load extraction method of Mcpherson suspension based on 6-axis wheel load was proposed.The dynamic model of Mcpherson suspension system was established with the analytical a-nalysis method.And the solution method of the dynamic model was also studied.In order to improve the solving accuracy and solution efficiency,a numerical algorithm based on BFGS and PSO w as pro-posed,w hich could solve the dynamic loads at any moment of every hinge of a suspension system accu-rately and efficiently.Under the same working condition,the results of ADAMS virtual prototype test were compared with those obtained with the method presented in this paper,and the validity of the model and solution method was verified.The method was applied to predict the Macpherson front suspension load of a certain type of SUV,and good results had been achieved.【期刊名称】《武汉理工大学学报(交通科学与工程版)》【年(卷),期】2018(042)002【总页数】7页(P306-312)【关键词】麦弗逊悬架;动载荷;数值算法;载荷预测【作者】王潮;胡三宝;吴攀【作者单位】武汉理工大学现代汽车零部件技术湖北省重点实验室,武汉 430070;汽车零部件技术湖北省协同创新中心,武汉 430070;武汉理工大学现代汽车零部件技术湖北省重点实验室,武汉 430070;汽车零部件技术湖北省协同创新中心,武汉430070;武汉理工大学现代汽车零部件技术湖北省重点实验室,武汉 430070;汽车零部件技术湖北省协同创新中心,武汉 430070【正文语种】中文【中图分类】U4630 引言悬架系统各部件铰接点的动载荷是分析悬架、副车架及车身耐久性的重要依据,悬架系统动载荷的提取效率和精度直接影响到整车的设计.目前,悬架系统载荷的提取方法大体可分为两种.第一种是基于整车多体动力学模型的悬架动载荷预测方法.吕宝刚[1]建立了某越野车整车ADAMS虚拟样机模型,模拟实际行驶工况,提取了悬架部件上的激励力,并将其运用于悬架控制臂的结构优化当中.这种方法需要包括整车质心位置、整车转动惯量、橡胶轮胎的回归模型等较多的系统参数.这些参数的获取十分不易,尤其对于橡胶轮胎,其回归模的精度较难保证,给悬架系统载荷的提取造成了很大的困扰.方剑光等[2]建立了不含橡胶轮胎的多体模型,采用虚拟迭代技术反求了外部驱动载荷,然后驱动多体模型仿真,得到了所需的载荷谱,并和实测监控信号进行了对比.这种方法工作量较大,但规避了轮胎模型及相关参数的复杂性,具有较高的可靠性.第二种是基于悬架系统动力学模型的载荷预测方法.上官文斌等[3]考虑了衬套六向非线性刚度的基础上,建立了麦弗逊悬架的静平衡方程,将由经验公式得来的轮胎接地力作为输入,求出了悬架各铰接点的力.这种方法包含了控制臂衬套的六向非线性刚度,能更加真实准确地计算出极限工况下悬架的准静态载荷.橡胶轮胎参数对悬架的动力学特性有至关重要的影响.来自路面的激励首先通过橡胶轮胎传递至轴头处,然后经悬架传递至车身.要准确地提取悬架动载荷,必须充分考虑橡胶轮胎的非线性影响[4].现阶段运用于整车动力学及悬架动力学仿真分析的轮胎模型均是回归的数学模型,必须通过大量物理试验来保证模型精度,试验成本高昂[5].因此,在计算悬架铰接点动载荷时,在有效控制试验成本,降低工作量的前提下,如果能避开复杂的轮胎模型,就会使计算精度大幅提高,同时提高计算效率.本文提出了一种基于轮心六分力的麦弗逊悬架动载荷提取方法(analytic method for suspension load extraction,AMSLE) [6].在不显式包含橡胶轮胎的前提下,对麦弗逊悬架各部件进行速度、加速度和受力分析,从而建立起汽车运转过程中悬架的动力学平衡方程.将试验较易测得的轮心六分力和加速度作为模型的输入条件代入方程求解,从而提取出任一时刻悬架系统各铰接点的动载荷.这些动载荷是悬架和车身结构优化的重要输入参数[7-9].1 麦弗逊悬架系统动力学方程的建立图1为不含橡胶轮胎的麦弗逊悬架系统模型,它由下控制臂、转向节、弹簧与减振器及转向横拉杆组成.下控制臂的一端通过铰接点B,C与车身相连,另一端通过球铰D与转向节相连[10].转向节与轮心L刚性相连.弹簧与减振器上端通过球铰J与车身相连,下端与转向节刚性连接.减振器滑柱与滑柱筒之间通过圆柱副N相连.转向横拉杆两端分别通过铰接点H和I与车身和转向节相连.将悬架下控制臂、转向节(包含与转向节刚性连接的减振器滑柱筒)、转向横拉杆及减振器滑柱视为刚体,为表述方便,依次将之表示为刚体1~4.图1 麦弗逊悬架系统模型1.1 速度分析1.1.1 下控制臂速度分析图2是下控制臂的速度示意图.在不考虑橡胶衬套变形的前提下,下控制臂的运动为绕轴BC的旋转运动[11].图2 下控制臂速度示意图设刚体i的角速度为ωi(i=1,2,3,4),则下控制臂的角速度ω1可表示为ω1=fω1RBC(1)式中:fω1为下控制臂角速度的比例因子;RBC为从B到C的位置向量.由于B点速度为0,则D点速度表示为VD=VBD=ω1×RBD(2)1.1.2 减振器速度分析由于圆柱副只保留两个自由度,即沿轴向的平动自由度及绕该轴的转动自由度.故刚体3(转向节)的角速度ω3和刚体4(减振器滑柱)的角速度ω4除沿减振器轴向,即JE方向的角速度分量不同之外,其余两个角速度分量相等[12-13].以滑柱质心G4为原点,JE所在的直线为Z轴建立与减振器滑柱固连的局部动坐标系O4-x4y4z4.设TOgOj为从整车坐标系og-xgygzg到局部坐标系Oj的姿态转换矩阵,U0/j为U从整车坐标系og-xgygzg转换到局部坐标系Oj的新量(j为正整数),则有U0/j=TOgOjU(3)由以上分析可知,角速度ω3和ω4转换到局部动坐标系O4-x4y4z4的新量ω30/4和ω40/4沿x4,y4轴的分量相等,即ω30/4|x4=ω40/4|x4(4)ω30/4|y4=ω40/4|y4(5)为表述方便,在刚体4(减振器滑柱)上延伸出一个虚拟点E′,与E点重合.则减振器滑柱与滑柱筒相对速度VEE′可表示为VEE′=VE′-VE(6)又有VE′=VJE′=ω4×RJE′(7)引入减振器滑柱与减振器滑柱筒相对速度的比例因子fr,相对速度VEE′为VEE′=frRJE(8)1.1.3 速度矢量方程的建立利用矢量三角形定则进行速度矢量的运算,可得VDI=VI-VD(9)即ω2×RDI=ω3×RHI-ω1×RBD(10)同理,可得VDL=VL-VD(11)VDE=VE-VD(12)在实际的悬架中,转向横拉杆没有其轴向,即HI方向的角速度分量,故其角速度与HI方向垂直[14-15].故有ω3·RHI=0(13)同理,有ω4·RJE=0(14)1.2 加速度分析1.2.1 下控制臂的加速度分析设刚体i的角加速度为αi(i=1,2,3,4),与下控制臂速度分析同理,引入比例因子fα1,下控制臂角加速度可表示为α1=fα1RBC(15)D点的加速度可表示为AD=ω1×VD+α1×RBD(16)1.2.2 减振器加速度分析与减振器速度分析同理,角加速度α3和α4转换到局部动坐标系O4-x4y4z4的新量α30/4和α40/4满足如下关系α30/4|x4=α40/4|x4(17)α30/4|y4=α40/4|y4(18)减振器滑柱与滑柱筒相对加速度AEE′为AEE′=AE′-AE(19)又有AE′=ω4×VE′+α4×RJE′(20)引入减振器滑柱与减振器滑柱筒相对加速度的比例因子fs,相对加速度AEE′为AEE′=fsRJE(21)1.2.3 加速度矢量方程的建立利用矢量三角形定则进行加速度矢量的运算,可得ADI=AI-AD(22)ADL=AL-AD(23)ADE=AE-AD(24)与速度分析同理,有α3·RHI=0(25)α4·RJE=0(26)1.3 动力学平衡方程的建立对于下控制臂,以其质心G1为原点,以下控制臂的两条惯性主轴为xy坐标轴,建立与下控制臂固连的局部坐标系O1-x1y1z1[16-17].质心G1的加速度和速度分别为AG1=ω1×VG1+α1×RBG1(27)VG1=ω1×RBG1(28)由牛顿第二定律,有FB+FC+FD+m1g=m1AG1(29)在O1坐标系下,下控制臂所受作用力对G1的合力矩为∑MG10/1=RG1B0/1×FB0/1+RG1C0/1×FC0/1+RG1D0/1×FD0/1(30)令Ji为刚体i在其局部坐标系Oi下的转动惯量矩阵,则有(31)式中:为ω1的斜对称矩阵.对于下控制臂来说,为了避免过约束,当B点与车身为球铰约束时,C点与车身应为点线约束.则有FC·RBC=0(32)同理,转向横拉杆(刚体3)与减振器滑柱(刚体4)的动力学平衡方程可类似表示,在此不予赘述.减振器在运动过程中产生的阻尼力Fdamp为Fdamp=cVEE′(33)式中:c为减振器的阻尼系数.弹簧长度L为L=L0+|RJE|-|RJE0|(34)式中:L0为弹簧的安装长度.RJE与RJE0为当前状态和初始状态下,从J到E的位置向量.则弹簧作用力为(35)式中:Kd为弹簧的刚度;Lfree为弹簧的自由长度.对于转向节,其质心G2的加速度为AG2=ADG2+AD(36)其中,ADG2=ω2×VDG2+α2×RDG2(37)VDG2=ω2×RDG2(38)由牛顿第二定律,有-FI-FD+FL+FE+FN+m2g=m2AG2(39)式中:FE=Fdamp+Fspring.在O2坐标系下,下控制臂所受作用力对G2的合力矩为∑MG20/2=-RG2D0/2×FD0/2-RG2I0/2×F10/2+RG2E0/2×FE0/2+RG2N0/2×FN0/2+MN0/2+RG2L0/2×FL0/2+ML0/2(40)又有(41)根据圆柱副的性质,FN和MN满足以下约束条件.FN0/4|z4=0(42)1.4 铰接点新坐标的实时求解对于下控制臂,以初始状态下的BCD平面为xy面,BC中点为原点建立局部定坐标系则经过较短时间Δt,下控制臂在局部坐标系下的转角为(43)式中:ω1i和α1i分别为i时刻,下控制臂在整车坐标系下的角速度和角加速度;TOgO1′为从整车坐标系og-xgygzg到局部坐标系的姿态转换矩阵.由上述,下控制臂在局部坐标系中绕轴转动,故转角为即下控制臂在时间Δt绕轴转动了角度.设此时铰接点D在下的坐标为则在Δt后D在下的新坐标为(44)式中:为下控制臂转动的姿态转换矩阵,为(45)铰接点D在整车坐标系og-xgygzg下的坐标Di+1如下.(46)式中:为局部坐标系的原点在整车坐标系og-xgygzg下的坐标.设Togo3i为i时刻整车坐标系og-xgygzg到转向横拉杆局部坐标系O3-x3y3z3的姿态矩阵,则此时铰接点I的坐标Ii为Ii=Togo3i(I0-H0)-H0(47)式中:I0和HO分别为初始时刻,铰接点I和H的坐标.同理,N点的新坐标同样可求.转向横拉杆和减振器滑柱的姿态转换矩阵Togo3i和Togo4i的求解方法见下节. 轮心L经过时间Δt后的新坐标Li+1为(48)式中:VLi和ALi为i时刻,L在整车坐标系下的速度和加速度.设在i+1时刻,I的新坐标为Ii+1,利用同一刚体中各质点距离不变的性质可得|RH0Ii+1|=lHI(49)|RDi+1Ii+1|=lDI(50)|RLi+1Ii+1|=lLI(51)式中:lHI、lDI、lLI分别为初始状态下,向量RHI、RDI、RLI的模.同理,利用同一刚体中各质点距离不变的性质可求得点E的坐标.1.5 刚体姿态矩阵的实时更新对于下控制臂,设整车坐标系og-xgygzg到局部定坐标系的姿态转换矩阵为在i 时刻,平面BCD与局部定坐标系的面夹角为则经时间Δt后,在i+1时刻时,平面BCD与局部定坐标系的面的夹角为此时,由整车坐标系og-xgygzg到刚体动坐标系O1-x1y1z1的姿态转换矩阵为(52)其中:对于转向横拉杆,采用四元数法确定实时的姿态转换矩阵.对于绕定点转动的刚体,该刚体绕固定点的任一位移,可由绕通过此点的某一轴转过一个角度而得到[18-19].在单位时间间隔Δt内,转向横拉杆转角可近似表示为(54)则在时间Δt内,横拉杆的转动轴方向e及该轴转过的角度φi分别为(55)φi=|φi|相应四元数表示式为(57)将四元数转化为姿态矩阵Ti=(58)设在i时刻,整车坐标系og-xgygzg到转向节刚体坐标系o3-x3y3z3的姿态矩阵为Togo3i,则i+1时刻的姿态转化矩阵为Togo3i+1=Togo3iTi(59)减振器滑柱姿态转换矩阵同理可求.对于转向节,设初始状态下转向节局部坐标系O2-x2y2z2到整车坐标系og-xgygzg的姿态转换矩阵为TOgO2.转向节初始时刻到i时刻的姿态转换矩阵为T2i,则i时刻,转向节局部坐标系到整车坐标系的姿态转换矩阵为TOgO2i=T2iTOgO2(60)式中:T2i满足Di=T2i(D0-L0)+Li(61)Ii=T2i(I0-L0)+Li(62)Ei=T2i(E0-L0)+Li至此,可求得转向节的姿态变换矩阵.2 动力学方程的求解前文建立的动力学模型求解可分为步骤1 以轮心2个方向(本文为y、z向)的加速度作为输入,反求模型的各个运动参数(各点速度及加速度).此步的方程组是一组大型非线性代数方程组,共包含26个未知数,26个方程.步骤2 以上一步解得的运动参数及轮心六分力作为输入,求解动力学平衡方程,计算出各个铰接点载荷.此步是一组线性方程,共包含24个未知数.步骤3 以步骤1解得的运动参数作为输入,进行铰接点新坐标与各刚体姿态矩阵的更新.步骤4 重复步骤1~3,直至计算结束.为兼顾模型求解的鲁棒性与收敛效率,本文提出了一种BFGS与PSO相结合的算法进行迭代求解.图3为非线性动力学方程组求解流程图.图3 非线性动力学方程组求解流程图拟牛顿法中的BFGS算法是目前应用范围最广、数值效果最好的拟牛顿算法,具有全局收敛性、超线性收敛性和二次收敛性等优点.为提供给BFGS合适的初值进行迭代求解,建立如下初值求解模型.∅(64)式(64)是由n个方程组成的代数方程组.求解此方程组等价于式(65)求极值问题:求一X,使式(65)最小.当其最小值为0时,即为方程组(64)之解.∅(65)为加快收敛速度,在模型求解过程中,先将i时刻的求解结果作为i+1时刻的初值输入.若计算不收敛,则调用PSO算法进行初值的再求解.由于模型中没有速度输入,故动力学模型求解步骤1中的方程组,其计算结果中的速度项会存在两组大小相等,符号相反的解,即无法确定速度的方向,因此必须对速度方向进行判定.根据悬架系统动力学方程的特点,当模型中任一速度方向确定后,悬架系统各点的速度方向就会随之确定.故任一时刻悬架模型速度的方向可由悬架模型轮心L处Z向的速度方向,即VLz的数值正负来确定.由于两时刻间的时间间隔Δt很小,可作以下假设:①在时间Δt内,i时刻的加速度符号不变.②在时间Δt内,i时刻的速度变化较小.基于以上假设,即可根据i时刻的加速度和速度判断i+1时刻的速度方向.图4为轮心L处Z向的速度方向判定流程.其中,ALzi、VLzi、|VLzi+1|分别代表轮心L 在i时刻的Z向加速度、速度以及通过迭代求解出的i+1时刻轮心Z向速度的绝对值大小.图4 速度判定流程图3 计算实例与验证为验证AMSLE方法的正确性,以某麦弗逊前悬架为例,采用MATLAB建模并求解了悬架各铰接点的动载荷.并将计算结果与ADAMS多体动力学仿真结果进行了对比.仿真工况为在E级路面行驶[20-21].在ADAMS中建立相应的麦弗逊前悬系统,在相同工况下提取载荷谱,并进行对比.受篇幅所限,在此仅比较铰接点B、D 处的载荷谱,见图5.其中,Ⅰ代表采用多体动力学悬架模型提取出的铰接点载荷谱;Ⅱ代表采用AMSLE方法提取出的铰接点载荷谱.图5 E级路面载荷谱由图5可知,在上述工况下,采用AMSLE方法计算出的载荷谱与在多体动力学模型中提取的载荷谱基本吻合,验证了AMSLE方法的正确性和有效性.利用此方法同样可求得其他工况下的铰接点载荷.4 试验与应用将AMSLE方法应用于某型SUV的载荷预测中.通过道路试验获得某型SUV直行制动工况下的轮心数据.经过处理后的测试数据见图6~7.图6 轮心加速度测试信号图7 轮心六分力测试信号将试验测得的轮心数据施加到本文建立的动力学模型中,提取得到的B、D点载荷谱见图8.图8 B、D两点载荷谱由图8可知,在7~9 s时,轮心信号与B、D点三向载荷谱均出现较大程度的波动,其中轮心和B、D点X向载荷波动最为明显,9 s之后各点载荷趋向平稳.符合车辆直行制动时悬架载荷变化的基本规律,结合上文计算实例分析,AMSLE方法能应用于实际的悬架载荷预测.5 结束语本文提出了一种基于轮心六分力的麦弗逊悬架动载荷解析分析方法(AMSLE),并将之应用于某型SUV麦弗逊前悬载荷预测中.与传统方法相比,AMSLE方法可有效降低试验成本与建模工作量,提高计算精度与求解效率.同时克服了传统的理论方法难以求解悬架载荷时间历程的难题,具有一定的理论研究意义.本文提出的悬架动载荷解析分析方法也可应用于其他类型的独立悬架.参考文献[1] 吕宝刚.越野车独立悬架关键零部件的轻量化设计[D].长春:吉林大学,2007.[2] 方剑光,高云凯,徐成民.车身疲劳载荷谱的位移反求法[J].同济大学学报(自然科学版),2013,41(6):895-899.[3] 上官文斌,代林,林浩挺,等.汽车悬架系统中铰接点载荷的计算方法[J].汽车工程,2014,36(2):222-230.[4] 管迪华,范成建.用于不平路面车辆动力学仿真的轮胎模型综述[J].汽车工程,2004,26(1):162-166.[5] 费瑞萍.FTire轮胎模型的仿真分析及试验研究[D].长春:吉林大学,2011.[6] 上官文斌,蒋翠翠,潘孝勇.汽车悬架控制臂的拓扑优化与性能计算[J].汽车工程,2008,30(8):709-712.[7] 王路.基于ADAMS的双横臂悬架优化设计[J].武汉理工大学学报(交通科学与工程版),2014,38(1):89-92.[8] TANG L, SHANGGUAN W B, DAI L. A calculation method of joint forces for suspension considering nonliner elasticity of bushings[J]. I Mech E Park K: JMulti-body Dynamics,2012,226(4):281-297.[9] CRUZ J, ESPIRITO S L, OLIVEIRA A. A semi-analytical method to generate load cases for cae durability using virtual vehicle prototypes[C]. SAE Paper,2003(1):63-67.[10] MICHAEL B, DAMIAN H. The multibody systems approach to vehicle dynamics[M]. New York: Elsevier Butterworth- Heinemann,2004.[11] SUH C H. Joint force and moment analysis of a three-dimensional suspension mechanisms[C]. SAE Paper,2002(1):55-58.[12] 代林.考虑衬套非线性的悬架系统中铰接点载荷的计算方法及程序开发[D].广州:华南理工大学,2013.[13] 李飞,郭孔辉,丁海涛,等.汽车耐久性分析底盘载荷预测方法研究综述[J].科学技术与工程,2010,10(24):61-64.[14] 雷刚,张泽俊,张世友,等.麦弗逊前悬架系统硬点载荷提取技术[J].重庆理工大学学报(自然科学版),2016(2):17-23.[15] 吕振华,徐建国.五连杆悬架的刚体运动学和弹性运动学分析[J].汽车技术,2002(11):10-14.[16] LIU L, RAN X, LI L. Hybrid vehicle road loads simulation and correlation[J]. SAE Technical Paper,2007(1):120-126.[17] 周云平,毛显红,沙大亮,等.基于六分力仪的车身载荷分解技术[C].中国汽车工程学会年会,北京,2014.[18] 胡小兵,吴树范.一种基于遗传算法的求代数方程组数值解的新方法[J].控制理论与应用,2002,19(4):567-570.[19] 左俊青.基于对偶四元数的卫星姿态确定方法研究[D].南京:南京航空航天大学,2008.[20] 陈奎林.一类改进的BFGS算法及其收敛性分析[D].重庆:重庆大学,2012.[21] 崔海青,刘希玉.基于粒子群算法的RBF网络参数优化算法[J].计算机技术与发展,2009,19(12):117-119.。

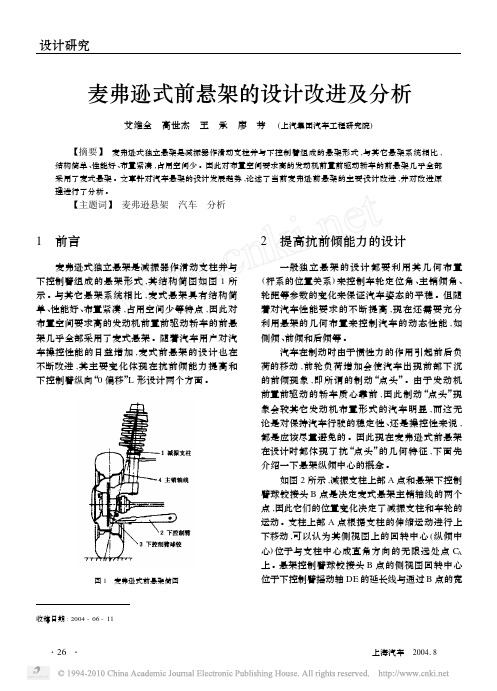

麦弗逊式前悬架的设计改进及分析

麦弗逊式前悬架的设计改进及分析艾维全 高世杰 王 承 廖 芳 (上汽集团汽车工程研究院)【摘要】 麦弗逊式独立悬架是减振器作滑动支柱并与下控制臂组成的悬架形式,与其它悬架系统相比,结构简单、性能好、布置紧凑,占用空间少。

因此对布置空间要求高的发动机前置前驱动轿车的前悬架几乎全部采用了麦式悬架。

文章针对汽车悬架的设计发展趋势,论述了当前麦弗逊前悬架的主要设计改进,并对改进原理进行了分析。

【主题词】 麦弗逊悬架 汽车 分析1 前言麦弗逊式独立悬架是减振器作滑动支柱并与下控制臂组成的悬架形式,其结构简图如图1所示。

与其它悬架系统相比,麦式悬架具有结构简单、性能好、布置紧凑,占用空间少等特点,因此对布置空间要求高的发动机前置前驱动轿车的前悬架几乎全部采用了麦式悬架。

随着汽车用户对汽车操控性能的日益增加,麦式前悬架的设计也在不断改进,其主要变化体现在抗前倾能力提高和下控制臂纵向“0偏移”L 形设计两个方面。

图1 麦弗逊式前悬架简图收稿日期:2004-06-112 提高抗前倾能力的设计一般独立悬架的设计都要利用其几何布置(杆系的位置关系)来控制车轮定位角、主销倾角、轮距等参数的变化来保证汽车姿态的平稳。

但随着对汽车性能要求的不断提高,现在还需要充分利用悬架的几何布置来控制汽车的动态性能,如侧倾、前倾和后倾等。

汽车在制动时由于惯性力的作用引起前后负荷的移动,前轮负荷增加会使汽车出现前部下沉的前倾现象,即所谓的制动“点头”。

由于发动机前置前驱动的轿车质心靠前,因此制动“点头”现象会较其它发动机布置形式的汽车明显,而这无论是对保持汽车行驶的稳定性、还是操控性来说,都是应该尽量避免的。

因此现在麦弗逊式前悬架在设计时都体现了抗“点头”的几何特征,下面先介绍一下悬架纵倾中心的概念。

如图2所示,减振支柱上部A 点和悬架下控制臂球铰接头B 点是决定麦式悬架主销轴线的两个点,因此它们的位置变化决定了减振支柱和车轮的运动。

支柱上部A 点根据支柱的伸缩运动进行上下移动,可以认为其侧视图上的回转中心(纵倾中心)位于与支柱中心成直角方向的无限远处点C A上。

麦弗逊式前悬架浅析

中国科技期刊数据库 工业C2015年60期 79麦弗逊式前悬架浅析高 森身份证号:3729251989****4733,河北 保定 071000摘要:近年来我国汽车工业飞速发展,现在已经跃居成为世界第一的汽车生产与消费大国。

随着汽车保有量的增加与汽车本身技术含量的提升,给汽车检测、诊断及维修行业带来严峻的挑战。

为了使汽车的检测更为准确、高效,我们需要不断的去学习、探讨、研究各种高新的检测技术,并以理论联系实际的方法将这些技术得以应用。

关键词:四轮定位;前束调整;悬架结构 中图分类号:U463.33 文献标识码:A 文章编号:1671-5810(2015)60-0079-021 麦弗逊式前悬架的结构特点麦弗逊式前悬架结构简单,主要由螺旋弹簧、筒式减振器和图1。

绝大多数采用麦弗逊悬架的车型,为了增加稳定性,A 字型下摆臂组成还加装了横向稳定杆。

筒式减振器也称为减振滑柱,是麦弗逊悬架的核心元件。

螺旋弹簧套在减振器外,与之紧凑的结合。

二者组成的滑柱可以上下运动,除了提供阻尼减振的作用外,还起到固定悬架并支撑整个车身的作用。

滑柱的上端通过螺栓与阁震块直接与车身前翼子板连接。

取消了传统悬架中的上摆臂和球头销的设计,使得悬架整体占用的空间大大减小,便于发动机前置前驱动轴驱动的车辆,发动机和驱动装置的安放。

滑柱的下端与转向节相连,转向节又由下球头销连接到A 字型下摆臂上。

作用在车轮上的侧向力通过转向节大部分由A 字臂承受,其余被减振滑柱吸收。

这种设计对减少轮胎的侧滑磨损有一定的帮助。

但是基本上车轮前、后方向所受的全部应力,都是由A 型下摆臂承受的。

这就是为什么采用麦弗逊前悬架的汽车刹车时点头现象明显的原因。

2 四轮定位内容主销后倾角,主销内倾角,前驱动轴外倾角,前驱动轴前束,外侧车 轮二十度时,内外转向轮转角差,后轮外倾角,后轮前束。

2.1 主销后倾角主销的轴线相对于车轮的中心线向后倾斜的角度。

前驱动轴重心在主销的轴线上由于主销向后倾斜使前驱动轴的重心不在车轮与地面的接触点上,于是产生了离心力,主销后倾形成的离心力,可以保证汽车直线行驶的稳定性还可以帮助车轮自动回正。

5.6麦浮逊悬架设计解析

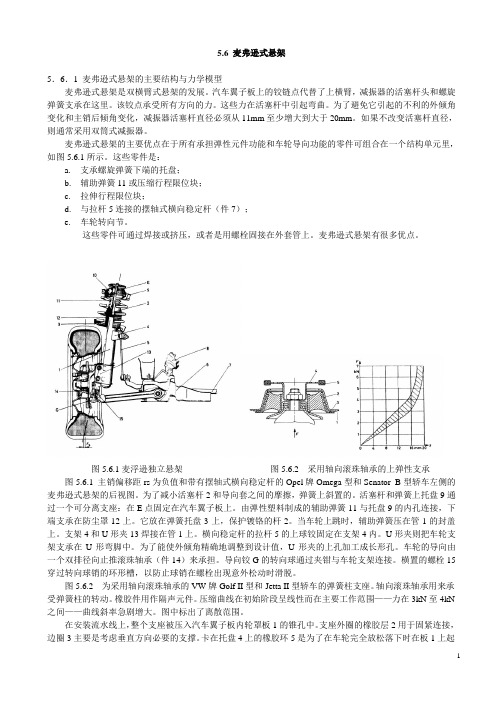

5.6 麦弗逊式悬架5.6.1 麦弗逊式悬架的主要结构与力学模型麦弗逊式悬架是双横臂式悬架的发展。

汽车翼子板上的铰链点代替了上横臂,减振器的活塞杆头和螺旋弹簧支承在这里。

该铰点承受所有方向的力。

这些力在活塞杆中引起弯曲。

为了避免它引起的不利的外倾角变化和主销后倾角变化,减振器活塞杆直径必须从11mm至少增大到大于20mm。

如果不改变活塞杆直径,则通常采用双筒式减振器。

麦弗逊式悬架的主要优点在于所有承担弹性元件功能和车轮导向功能的零件可组合在一个结构单元里,如图5.6.1所示。

这些零件是:a.支承螺旋弹簧下端的托盘;b.辅助弹簧11或压缩行程限位块;c.拉伸行程限位块;d.与拉杆5连接的摆轴式横向稳定杆(件7);e.车轮转向节。

这些零件可通过焊接或挤压,或者是用螺栓固接在外套管上。

麦弗逊式悬架有很多优点。

图5.6.1麦浮逊独立悬架图5.6.2 采用轴向滚珠轴承的上弹性支承图5.6.1 主销偏移距rs为负值和带有摆轴式横向稳定杆的Opel牌Omega型和Senator B型轿车左侧的麦弗逊式悬架的后视图。

为了减小活塞杆2和导向套之间的摩擦,弹簧上斜置的。

活塞杆和弹簧上托盘9通过一个可分离支座:在E点固定在汽车翼子板上。

由弹性塑料制成的辅助弹簧11与托盘9的内孔连接,下端支承在防尘罩12上。

它放在弹簧托盘3上,保护镀铬的杆2。

当车轮上跳时,辅助弹簧压在管1的封盖上。

支架4和U形夹13焊接在管1上。

横向稳定杆的拉杆5的上球铰固定在支架4内。

U形夹则把车轮支架支承在U形弯脚中。

为了能使外倾角精确地调整到设计值,U形夹的上孔加工成长形孔。

车轮的导向由一个双排径向止推滚珠轴承(件14)来承担。

导向铰G的转向球通过夹钳与车轮支架连接。

横置的螺栓15穿过转向球销的环形槽,以防止球销在螺栓出现意外松动时滑脱。

图5.6.2 为采用轴向滚珠轴承的VW牌Golf II型和Jetta II型轿车的弹簧柱支座。

轴向滚珠轴承用来承受弹簧柱的转动。

麦弗逊独立悬架受力分析和计算

δ0-α角度时的分解。点A的力矩方程为:

bN’v+By t-Bx(c+o)=0

取 b = R0+d tgδ0 +t cos(δ0 –α)+

(c+a)sin( δ0 –α); By =Bx tg(β+ δ0 –α)

Ax(c+o)= [Nv-(Uv/2)]b

Ax= [Nv-(Uv/2)]b / (c+o)

(1)

式中: b=Ro+d tg δ0

mm

Uv/2 前轮簧下质量的一半 N

图1

由(1)式可知: 若 ( c+a)值增大(即点A在挡泥板处愈高),b 值减小时,则使减振器活塞杆上的弯曲载荷Ax减小。

另外, 在Y轴方向上的所有力之和应等于零,即∑F=0 见图2。因此,弹簧上的静载荷为: ∵∑Fy=0 ∴Ay=Ny+By

Fmin=Fw-iyf2c2v

式中, f2 车轮可能的复原行程长度

c2v 换算到车轮处的弹簧刚度

简单下摆臂的力与行程传递比 Fw

分别为iy及ix:

W

FB

Nv

a b

Fw=N’v iy

N’v 可由称重得到的车轮载荷(单轮)Nv减去簧下质 量 (单轮)的一半。

N’v=Nv-Uv/2 W点为车轮中心 B点为下摆臂饺接中心 F点为弹簧作用力中心

的持续作用力B。依据得到的结果计算铰接连结尺寸。同 时,可以计算下臂以及将它连接到车身上的铰接连接尺寸。

2. 具有主销后倾角γ、制动力和前轮驱动(驱动力)的影响:

在此情况下,悬架导向装置中会产生纵向的附加力。 图11是确定Z轴(纵向轴)作用力的悬架侧视和后视简图。 在侧视图上,通过论胎接地点向主销作垂线交与一点,该 点至地面的距离为:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

果和实测值对比可知, 结果一致。

表 1 悬架各点位置坐标 Tab. 1 Each Po int Position Coord inate s o f Suspension

坐标点

X /mm

Y /mm

Z /mm

A

3. 7

540. 8

504. 5

B

- 144. 8

332. 5

- 77

C

153. 5

332. 5

( 7)

设由点 A, F, D 构成的平面方程为

A 1 X + B1 Y+ C1 Z+ D 1= 0 其中 A 1, B 1, C 1 可以由下式求得

X - X A Y - YA Z - ZA

X D - XA YD - YA ZD - ZA = 0

XF - XA YF - YA ZF - ZA 而由点 E, F, D 构成的平面方程为

- 77

D

4. 5

d

2 3

=

(X - XQ

)2 +

( Y-

YQ

)2+

( Z - ZQ ) 2

l3 (X - XD ) + m 3 ( Y- YD ) + n3 ( Z - ZD ) = 0

可以解得悬架下摆臂空间跳 动过程中 各点的轨 迹坐 标, 即若 令 X =

XD i, 可以通过上两式, 解得相应的坐标 Y= YDi和 Z = ZD i, ( i= 1, 2, 3, 4, )。

k inem atics ana lys is is the basic o f v eh ic le design and cha racte ristics o f suspens ion. In th is paper, a m ethod o f M cPherson suspension k inem atics ana lys is w ith the spatia l analytic geom etry was deve loped.

在确定了悬架运动过程中各 动点的轨 迹后, 即可 根据下列 各计

算式, 分析主销后倾角 !、主销内 倾角 、车轮 外倾角 、车轮前 束 ∀

和车轮横向位移量 ∀B 等定位参数的变化规律, 对悬架的动态特征作

出评价。

! = arctan[ (Xd - X a ) / ( Zd - Za ) ] (规定主销后倾时, !为正值 ) = arctan[ ( Yd - Ya ) / (Zd - Za ) ] (规定主销内倾时, 为正值 ) = arctan [ ( Zp - Zg ) / ( Yp - Yg ) ] (规定车轮外倾时, 为正值 )

析几何分析方法探讨了该结构的运动分析方法。

关键词: 麦弗逊悬架; 运动分析; 空间解析法

中图分类号: U 463. 33

文献标识码: A

文章编号: 1006- 0006( 2007) 03- 0007- 02

McPherson Suspension K inematics Ana lysis w ith Spatial A naly tic Geometry

即 s in = d 1 s in AD

∀ ! = 180# - -

且

AD s in

=

AF s in !

∀ AF =

AD sin

s in ! =

(XA - X F i ) 2 + ( YA - YF i ) 2 + (ZA - ZF i ) 2

d

2 4

=

(XFi - X Ei ) 2 +

( YF i -

A 1 X + B1 Y+ C1 Z + D1 = 0 其中 A 1, B1, C 1 可以由下式求得

X - XA Y - YA Z - ZA

X Di - XA YDi - YA ZD i - ZA = 0

XF i - XA YF i - YA ZF i - ZA

而由点 E, F, D 构成的平面方程为

以下几何关系

d21 = (X F i - XD i ) 2 + ( YF i - YDi ) 2 + (ZF i - ZD i ) 2

( 11)

AD = (X A - XD i ) 2 + ( YA - YDi ) 2 + (ZA - ZD i ) 2

! AD = FD = d 1

s in

s in

s in

X - XF XA - XF

=

Y - YF YA - YF

=

Z ZA

- ZF - ZF

( 1)

即方向数

l1 = XA - XF , m 1 = YA - YF, n 1 = ZA - ZF 同理有 FD 直线方程为

X-XF XD - XF

=

Y - YF YD - YF

=

Z - ZF ZD - ZF

( 2)

d23 = (XD - XQ ) 2 + ( YD - YQ ) 2 + ( ZD - ZQ ) 2

( 10)

完成上述结构参数计算后, 便可以通过分析计算动 态参数, 由悬

架运动过程中各运动点轨 迹坐标, 确 定悬架空 间姿态。首先 确定悬

架跳动过程中, D 点的运动轨迹, 由于 D 点运动 轨迹是以 d 3 为半径 的球面与过 D 点垂直于 CB 的平面方程平面的截交线, 即由

Z - ZEi ZDi - ZEi = 0 ZF i - ZE i

cos =

A1 A2 + B1 B 2 + C1 C 2

A

2 1

+

B21

+

C

2 1

A

2 2

+

B22

+

C

2 2

( 16)

联立求解式 ( 11) ~ 式 ( 16) , 即可解得 E 和 F 运动过程 各轨迹点

坐标, 由此确定悬架空间姿态。

∀ = 2R sin arctan X p - Xg Yp - Yg

(规定车轮前束时, ∀为正值 )

2 算例

根据图 1 所示结构, 某 轿车满载 状态下悬 架各铰接 点静态 初始

设计坐标值如表 1 所示, 利用上 述公式, 经 计算可以 得到, 车轮 跳动

过程中车轮 姿态的变化如图 2 所示, 通过与 其它分析方法的 计算结

则两平面间夹角 为

Z - ZE ZD - ZE = 0 ZF - ZE

cos =

A1 A2 + 2 1

+

C

2 1

悬架下摆臂轴线 CB 的方程为

B 2 + C1 C 2

A

2 2

+

B

2 2

+

C

2 2

X XB

- XC -XC

=

Y - YC YB - YC

=

Z - ZC ZB - ZC

( 8)

设 已知 A, B, C, D , E, F 和 G 点 静 态坐 标为 A (XA , YA, ZA ), B

(XB , YB , ZB ), C (X C, YC , ZC ), D (X D, YD , ZD ), E ( XE , YE , ZE ), F (XF , YF , ZF )和 G (X G , YG , ZG ), 则 AF 直线方程为

当已知运动点 D 的坐标 (XD i, YD i, ZD i )后, 通过求解 F, E 点相应 位置坐标, 确定悬架撑杆空间姿态。由于悬架跳动过程中, 点 A, F, D

组成的平面与点 E, F, D 组 成的平 面夹 角 不 变, 点 A, F 连线 与点

F, D 连线之 间的夹角 不变, 点 E, F, D 的位置关系不变, 可以推得

第 34卷第 3期 2007 年 6 月

拖拉机与 农用运 输车 T racto r& F arm T ransporter

V o.l 34 N o. 3 June, 20 07

麦弗逊悬架运动分析的空间解析法

胡 宁, 罗素云, 陈志恒, 吴训成

(上海工程技术大学, 上海 201620)

摘要: 麦弗逊悬架是汽车上最常采用的一种型式, 其运动分析是解决整车布置设计问题和提高悬 架特性的基础, 本 文以空间解

YE i ) 2

+

(ZFi -

ZE i ) 2

d25 = (X E i - XD i ) 2 + ( YE i - YDi ) 2 + (ZE i - ZD i ) 2

d22 = (X E i - XH ) 2 + ( YE i - YH ) 2 + (ZE i - ZH ) 2

设由点 A, F, D 构成的平面方程为

即方向数

l2 = XD - X F , m 2 = YD - YF , n2 = ZD - ZF 则 AF 与 FD 的夹角 由下式算得

cos =

l1 l2 + m 1 m 2 + n1 n2

( 3)

l21 +

m

2 1

+

n21

l22

+

m

2 2

+

n22

若令 FD = d1, EH = d 2, D Q = d 3, EF = d4, DE = d 5, 则

d21 = (X F - XD ) 2 + ( YF - YD ) 2 + (ZF - ZD ) 2

( 4)

d22 = (X E - XH ) 2 + ( YE - YH ) 2 + (ZE - ZH ) 2