催化转移加氢

第十章 还原反应

Br

OH

Br

OH

H2 / Pd

OH

◆卤素在催化氢解反应中表现出如下稳定性次序: F > Cl > Br > I

◆ 催化氢解反应在维生素B6的合成中有重要应用。

CH2OMe H2C Me O O + H2N CH2CN O Me N H O

NH3, H 2O

CH2OMe CN

HNO 3, Ac 2O

多相催化氢化分为催化加氢、催化氢解、催化转移氢化三类。 ① 催化加氢反应:碳—碳重键的加氢反应 ◆ 碳—碳重键在钯、铂、镍的作用下催化加氢成为饱和键。

CHCO2H CHCO2H + H2 CH2CO2H CH2CO2H

亚油酸酯 CH3(CH2)4CH=CHCH CH=CH(CH )7CO2R 2 2

◆和杂原子如O、N、S等相联接的苄基型化合物在铂或钯催 化剂的作用下容易发生氢解,其一般式为:

RNHCH2Ar RNH2 + ArCH3

ROCH2Ar

RSCH 2Ar

ROH + ArCH3

RSH + ArCH 3 R=烷基或酰基

O

H2, 10% Pd/C

例如:

Ph O O H N

Ar=Ph 或 其它芳香基

H2NNH2 H2O / FeCl3 6H2O MWI, 30~70W

10.1.2 均相催化氢化反应

多相催化氢化反应有显著地优越性,但可能引起双键移位

或使一些官能团发生氢解,使产物复杂化等。均相催化氢化反

应能够克服上述缺点。 均相催化氢化反应的催化剂都是第八族元素的金属络合物, 可带有不同的有机配体,配体的存在能促进络合物在有机溶剂 中的溶解度,使反应体系成为均相,从而提高催化效率,使得 反应可以在较低温度、较低氢气压力下进行,并具有很高的选 择性。

【江苏省自然科学基金】_催化加氢_期刊发文热词逐年推荐_20140816

推荐指数 2 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

2011年 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33

2011年 科研热词 催化加氢 顺酐 铜锌催化剂 钯催化剂 进展 纳米碳纤维 稻壳热解油 研究 生物油 溴酸盐还原 液体燃料 沉积沉淀法 氯化血红素 机理 微波 对苯二甲酸 对硝基苯酚 对氨基苯酚 固体酸 合成 卟啉衍生物 加氢 催化转移加氢 催化裂解 催化氧化 催化加氧 二氧化铈 γ -丁内酯 pd/ceo2 n-保护氨基酸 l-鸟氨酸盐酸盐 gc/ms edta-2na 推荐指数 3 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

推荐指数 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 5

2014年 科研热词 负载化 手性 1,2-丙二醇 介孔 γ -al2 o3 不对称催化氢化 ru-binap 推荐指数 1 1 1 1 1

推荐指数 2 1 1 1 1 1 1 1 1 1 1 1 1 1 1

2010年 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21

科研热词 催化加氢 顺酐 镍 重烷基苯 脱色 精炼 白土 生物燃料 溶剂 活性炭 柴油 摩尔比 四氯化碳 加氢脱氯 加氢 γ -丁内酯 α -羟基丙酮 ni/ac ag-pd/c 2-丙二醇

2012年 序号 1 2 3 4 5

科研热词 陶瓷膜 钯 膜催化剂 对硝基苯酚 催化加氢

1,2-二甲基环己烯催化加氢的产物

一、概述1,2-二甲基环己烯是一种重要的有机化合物,常用于有机合成反应中。

催化加氢是一种常见的有机合成方法,可以将不饱和化合物转化为饱和化合物,具有广泛的应用价值。

本文将针对1,2-二甲基环己烯催化加氢的产物进行探讨。

二、1,2-二甲基环己烯催化加氢的产物1. 饱和环己烷1,2-二甲基环己烯经过催化加氢反应后,可以生成饱和环己烷。

在加氢反应中,催化剂通常采用贵金属或过渡金属催化剂,如铂、钯等。

饱和环己烷是一种重要的有机化合物,用途广泛。

2. 反式-1,2-二甲基环己烷1,2-二甲基环己烯催化加氢反应还会生成反式-1,2-二甲基环己烷。

反式-1,2-二甲基环己烷是一种具有特殊立体构型的化合物,具有一定的应用价值。

三、1,2-二甲基环己烯催化加氢的反应机理1. 加氢反应的催化机制1,2-二甲基环己烯催化加氢反应的催化机制是一个复杂的化学过程,涉及到氢气的吸附、不饱和键的断裂、氢原子的转移等多个步骤。

通过深入研究催化剂的选择、反应条件的优化,可以更好地理解加氢反应的催化机制。

四、1,2-二甲基环己烯催化加氢反应的影响因素1. 温度反应温度对1,2-二甲基环己烯催化加氢反应具有重要影响。

适当的反应温度可以提高反应速率和产物收率,但温度过高可能导致副反应的发生,降低产物选择性。

2. 催化剂催化剂的选择对1,2-二甲基环己烯催化加氢反应具有决定性影响。

不同类型的催化剂对反应的活性、选择性和稳定性有着不同的影响,需要根据具体反应条件进行选择。

五、1,2-二甲基环己烯催化加氢的应用1. 有机合成1,2-二甲基环己烯催化加氢产物的应用价值主要体现在有机合成领域。

饱和环己烷和反式-1,2-二甲基环己烷都是重要的有机中间体,可以用于制备各种有机化合物。

2. 化工生产1,2-二甲基环己烯催化加氢产物还可以应用于化工生产中,例如用作溶剂、润滑油等,具有一定的工业用途。

六、结论1,2-二甲基环己烯催化加氢产物的研究具有重要的理论和应用价值。

还原—催化加氢反应类型(有机合成课件)

精精细细有有机机合合成技成术技术

烷基还化原反反应应

醛或酮在酸性催化剂存在下,能与一分子醇发生加 成,生成半缩醛(酮)。半缩醛(酮)很不稳定,一般 很难分离出来,它可与另一分子醇继续缩合,脱水形成 缩醛(acetal)或酮。

精精细细有有机机合合成技成术技术

烷基还化原反反应应

醛加氢时生成的醇会与醛缩合成半缩醛及醛缩醇。

此反应的选择性只能达到70%,有大量的副产物饱和醇生成。

精精细细有有机机合合成技成术技术

烷基还化原反反应应

第二节 催化加氢

如果要得到不饱和醇,应选用金属氧化物催化剂,但

是反应时有可能发生氢转移生成饱和醛,因此必须采用较

为缓和的加氢条件。

不饱和双键与羰基同时加氢比较容易实现。可用金属 或金属氧化物催化剂,反应条件可以较为激烈,只要避免 氢解反应即可。

多烯烃的加氢也有类似过程。即每一个双键可吸收一分子氢,直 至饱和。如果选择合适的催化剂和反应条件,就可以对多烯烃进行部 分加氢,保留一部分双键。

精精细细有有机机合合成技成术技术

烷基还化原反反应应

环烯烃与直链烯烃的加氢反应采用相同的催化剂,双 键上有取代基时可减慢加氢反应速度。另外,环烯烃的加 氢有发生开环副反应的可能,因此要得到环状产物则需要 控制反应条件。通常五元环和六元环较稳定。

因此,苯加氢很难形成分步加氢的中间产物,即苯加氢通常只能得 到环己烷。

苯的同系物加氢速度比苯慢,说明含有取代基会对加氢反应产生活 性降低的影响。

精精细细有有机机合合成技成术技术

烷基还化原反反应应

稠环芳烃在加氢时会分步发生反应。如萘加氢时会有多种中间产物。

芳烃加氢时,也有可能发生氢解,产生侧键或芳环断裂。 工业生产中最常用的芳烃加氢是环己烷的生产。生产环己烷的主要工 艺是苯的催化加氢。

含氯有机化合物污水催化加氢处理研究进展

忽略 。K mad r l o nu j l 等发现不 同方法制备 的 N/ e 对氯苯的加 iC O 氢脱 氯反 应具 有不 同的 活性 , 且共 沉淀法 比浸渍 法具有 更高 并 催化 活性 和抗 积碳 失 活的 能力 , 制备 出的催化 剂 以 NO的形式 i 存在 , 纳米晶 N O与载体 C O i e 之 间发 生 了强 烈的相互 作用 , 对 于 气 相 加 氢 脱 氯 反 应 , 般 认 为 N 金 属 的粒 径 越 大 , 反 应 越 一 i 对 是有利 。而共沉淀法制备 的催化剂具 有 比较小 的金属粒径 和高

第4 第1 0卷 5期

乔桂枝等 : 含氯有机化合物 污水催 化加氢处理研究进展

5 3

应物分离等缺点 , 年来 , 近 均相络合 物催化 剂在 含氯有 机化合 物 上的应用上的研究逐渐减少 , 取而代之 的是多相催 化剂在含氯有 机 化 合 物 的 加氢 脱 氯 反 应 中的 广 泛研 究 。

乔桂枝 ,贺云龙

( 陕西煤 业化 工集 团神 木 天元化 工 有 限公 司 ,陕 西 榆林 79 1 ) 13 9

摘 要 : 综述了近年来含氯有机化合物催化加氢脱氯反应在催化剂的优化以及反应体系的选择上的最新研究进展。提出了开

发满足工业化要求的低成本 、 高活性 、 高稳定性 的催化 剂是今后该 反应的研究 热点。

还原反应

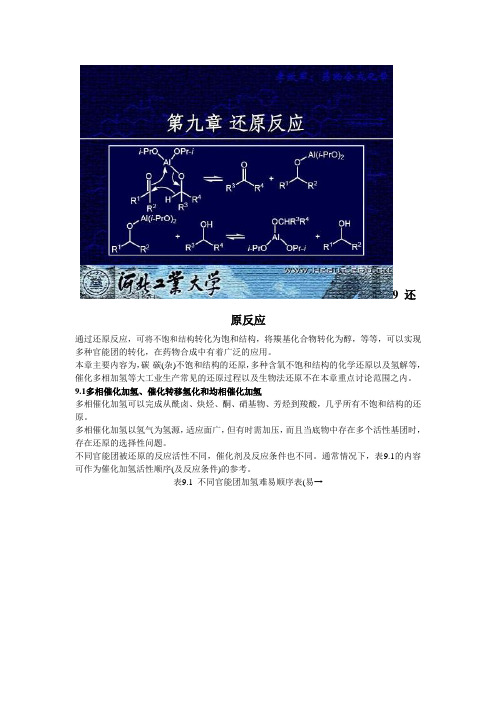

9 还原反应通过还原反应,可将不饱和结构转化为饱和结构,将羰基化合物转化为醇,等等,可以实现多种官能团的转化,在药物合成中有着广泛的应用。

本章主要内容为,碳-碳(杂)不饱和结构的还原,多种含氧不饱和结构的化学还原以及氢解等,催化多相加氢等大工业生产常见的还原过程以及生物法还原不在本章重点讨论范围之内。

9.1多相催化加氢、催化转移氢化和均相催化加氢多相催化加氢可以完成从酰卤、炔烃、酮、硝基物、芳烃到羧酸,几乎所有不饱和结构的还原。

多相催化加氢以氢气为氢源,适应面广,但有时需加压,而且当底物中存在多个活性基团时,存在还原的选择性问题。

不同官能团被还原的反应活性不同,催化剂及反应条件也不同。

通常情况下,表9.1的内容可作为催化加氢活性顺序(及反应条件)的参考。

表9.1 不同官能团加氢难易顺序表(易→难)当底物分子中含多个可还原基团时,处在表的前部的基团将被优先还原。

例如还原不饱和醛的羰基,可用加氢法,如果是还原其双键,则加氢法不合适。

催化加氢反应示例:Finasteride中间体的合成。

与多相催化加氢用氢气作氢源不同,催化转移氢化的氢源为有机化合物,通常为不饱和脂环烃、不饱和萜类或醇,如环己烯、alpha-蒎烯和异丙醇等。

所用催化剂可以是钯黑或钯/碳,铂和铑的活性较低,而镍一般用于醇作氢源的反应。

催化转移氢化主要适用于碳-碳不饱和键、硝基、偶氮基、亚胺基和氰基的还原,也可用于碳-卤键、苄基及烯丙基的氢解。

具有反应条件温和,操作简单,基团选择性好等优点。

表9.2列举了更多的应用实例。

表9.2 一些催化转移氢化应用实例均相催化加氢的主要特点是催化剂以分子态溶解在反应介质中,起催化作用,其氢源为氢气。

选择性好,反应条件温和。

催化剂一般为第VIII族过渡元素Rh、Ru、Ir、Co以及Pt等的配合物。

常见的配体是Cl、CN、PPh3、CO和胺等给电子体。

在药物合成中,均相催化法主要应用于碳-碳双键的选择性还原,见表9.3。

碳碳双键催化加氢的研究进展

碳碳双键催化加氢的研究进展武文涛;支国【摘要】A review is provided of the recent progress in catalytic hydrogenation of C=C bond.The catalytic hydrogenation with molecular hydrogen and catalytic transfer hydrogenation without molecular hydrogen are summarized. It is pointed out that catalytic transfer hydrogenation including photo transfer hydrogenation has the advantages such as mild reaction condition and high safety, showing promising potential in industrial hydrogenation of C=C bond.%综述了近年来碳碳双键催化加氢的研究进展;分别针对以氢气为氢源的催化加氢反应和以非氢气为氢源的催化转移加氢反应进行了分析概括;指出其中催化转移加氢(包括光照下转移加氢)具有反应条件温和且操作安全简便的优势,应用前景广阔.【期刊名称】《化学研究》【年(卷),期】2011(022)002【总页数】4页(P84-87)【关键词】碳碳双键;催化加氢;研究进展【作者】武文涛;支国【作者单位】张家口教育学院,河北,张家口,075000;张家口教育学院,河北,张家口,075000【正文语种】中文【中图分类】O643.38Abstract:A review is provided of the recent progress in catalytic hydrogenation of C=C bond.The catalytic hydrogenation with molecular hydrogen and catalytic transfer hydrogenation without molecular hydrogen are summarized.It is pointed out that catalytic transfer hydrogenation including photo transfer hydrogenation has the advantages such as mild reaction condition and high safety,showing promising potential in industrial hydrogenation of C=C bond.Keywords:C=C bond;catalytic hydrogenation;research progress催化加氢是合成制备许多饱和有机烃类、醇、醛、酸、醚等含氧化合物和含氮化合物等精细化学产品的重要手段之一,在近代精细有机合成中有着广泛的应用,尤其在制备药物及其中间体、食品添加剂、香料等方面占重要地位.自1897年Sabadia 发现镍可以催化加氢还原烯烃之后,陆续发现第VIII族金属及其化合物对炔键、烯键、芳环有机化合物和含氧、含氮化合物有催化加氢作用,使得催化加氢反应的研究和工业应用得到迅速发展.采用催化加氢的方法可以大幅度降低产品成本,提高产品质量,增加收率,缩短反应时间和减少三废污染,并且可以制备用其他还原方法不能得到的化合物,因此受到人们的普遍重视[1].有机合成中的催化加氢方法按照氢源的不同可分成两种:一种是用分子氢(氢气)作氢源的氢气还原法;另一种是用含有氢的多原子分子作氢源的转移加氢法.催化加氢C=C键在精细化学品的有机合成中有着广泛的应用,同时C=C键的加氢是催化加氢的主要应用方面,在较温和条件下,C C键是比较容易加氢的官能团之一,生成相应的饱和碳氢化合物,用其他还原方法很少能圆满完成这类反应.研究比较早、工业应用比较广泛的是以不溶于反应介质的过渡金属及其化合物为催化剂的C=C键加氢反应.如1902年Norman[2]以镍为催化剂进行了植物油脂加氢实验取得了成功并实现了工业化生产.近年来,C=C键催化加氢反应的研究和工业应用得到了迅速的发展.Chen等[3]总结了部分C=C键的非均相催化选择性加氢在合成药物、食品添加剂、香料、农用化学品等精细化学品中的应用.金属Pd具有良好的催化加氢活性和选择性,是被公认的最有效的炔键和烯键选择性加氢催化剂.Ma等[4]研究发现,以聚乙烯二醇(PEG)(平均分子量为2 000)负载纳米钯为催化剂,可实现温和条件下C=C键的催化加氢反应.通过简单过滤的方法可以回收催化剂,并可以重复使用10次,没有出现催化剂失活现象.当有其他不饱和基团存在时,只选择性的加氢C=C键.其他的金属如Pt、Rh、Ru、Ni也是常用的加氢催化剂.Sato等[5]合成了一种含有金属卟啉环的多微孔铑羧酸盐聚合体Rh2[MTCPP](M=H2、Cu2+、Ni2+、Pd2+),以此聚合物为催化剂,在低温低压条件下,可以实现乙烯、丙烯、丁烯的加氢反应生成相应的烷烃.如分别在温度为194 K、220 K、255 K,氢压8 kPa下,催化加氢丙烯,加氢活性顺序为Pd2+>Cu2+>Ni2+>>H2,丙烯的转化率为100%,丙烷的选择性为100%.与文献报道的其他铑催化体系,如[Rh(NBD)(PolyPPh2)2]ClO4[6]、Cp2Ta(CH2)2Rh(CO)2[7]、Cp2Ta(CH2)2Rh(CO)(PPh3)[7]等相比,此催化体系的催化活性最好.非均相催化加氢具有很多优点,如制作方法简单,廉价,易于分离回收,但底物和产物在溶液和催化剂之间的传质受到扩散的限制,对反应产生了不利的影响.20世纪60年代中期,出现了催化剂与反应物处于同一相的均相催化加氢,是对非均相催化加氢的重要补充,基本弥补了非均相催化加氢的不足.特别是自20世纪60年代著名的Wilkinson催化剂问世以来,均相催化加氢有了长足的进步.近年来研究较多的均相加氢催化剂集中于过渡金属络合物,尤其是第VIII 族金属络合物.第VIII族金属(Fe,Co,Ni,Ru,Rh,Pd,Os,Ir和Pt)具有未充满和不稳定的d电子轨道,易形成稳定性高的有机金属络合物,且中心金属原子具有配价不饱和性,有利于与氢的结合,也便于与某些反应基团相结合,从而很容易对不饱和基团加氢,具有催化活性高、选择性高、反应条件温和等优点.Amico等[8]报道以合成的钌络合物[RuCl(O2CNiPr2)(PPh3)3]为催化剂前体,可实现1-辛烯的均相催化加氢反应,在常温常压的条件下,甲苯为溶剂,反应3 h,辛烷的产率为89%.Punji等[9]合成了一种新双齿膦配体,与过渡金属(RuII,RhI,PdII,PtII和AuI)络合,形成一系列金属络合物 ,可作加氢催化剂 ,如钌络合物[RuCl(η6-C10H14)η2-2,6-C5H3N{CH2OP(-OC10H6)(μ-S)(C10H6O-)}2-κP,κP]Cl可均相催化加氢苯乙烯和2-甲基苯乙烯,同等条件下(反应温度为353 K,氢压0.4 MPa,THF为溶剂),反应10 h,苯乙烷的产率为96%;反应14 h,异丙基苯的产率78%.三元或四元取代烯烃的催化加氢比较困难,主要是由于空间位阻的影响.许多催化剂对于此类烯烃的催化活性都很低或者是在反应过程中会出现催化剂失活现象,如Crabtree催化剂[Ir(Py)(PCy3)(COD)]PF6[10]在加氢反应过程中就易出现催化剂失活现象.Wustenberg等[11]则报道了以商品化试剂苯基噁唑啉为原料,通过两步反应合成了四种稳定的铱络合物Ir[PHOX](BArF),可实现三元或四元取代烯烃的均相催化加氢,甚至包括取代基为呋喃基、噻吩基、吡咯基的烯烃,催化活性很高并且不会出现失活现象.总之,氢气还原法中,所用氢气是一种清洁的原料,价廉易得,并且符合原子经济性,对于许多还原反应,原子利用率为100%,是一种较好的氢源,但使用氢气的反应条件往往比较苛刻.催化转移加氢(CTH)是有机合成中的一种有效的还原手段,由于使用的氢源不是氢气,而是其他一些含有氢的多原子化学物质(如醇、烃、肼、甲酸及其盐等),使得其加氢过程与使用氢气的加氢过程相比,具有安全性高、反应条件温和、设备要求低和选择性高等优点,在精细化工和药物合成中有重要的应用.例如,在避孕药甲孕酮醋酸酯的合成中,其中间体的还原即采用了催化转移加氢还原法.常用于C=C键转移加氢的非均相催化剂主要是Pd、Pt、Ru、Rh、Ni、Cu、Mg、Al及镧系金属等 ,以 Pd应用得最多也最为有效.Ukisu[12]研究了以Pd/C为催化剂,异丙醇为氢源及溶剂,1,1-二苯基乙烯转移加氢还原为1,1-二苯基乙烷的反应.结果表明,反应体系中添加1%的甲醇和适量的碱NaOH将会大大的提高反应的速率,在反应温度为303 K,反应80 min后,底物的转化率为100%.Quinn等[13]以Pd/C为催化剂,1,4-环己二烯为氢源,乙酸乙酯为溶剂,经微波加热至373 K,反应5 min后,可以催化转移加氢含有C=C键的化合物,此催化反应体系中无论反应物分子上是带有供电子基团,还是带有吸电子基团,都取得了较好的加氢效果,且当反应物分子带有氯原子时,加氢过程中,只有双键被加氢,不会发生脱氯氢解现象.Dhakshinamoorthy等[14]研究了纳米镍催化转移加氢C=C键的反应,肼为还原剂及氢源,乙醇为溶剂,此催化反应体系不还原硝基、羰基、芳香环等官能团,只选择性加氢C C键.催化剂循环使用三次后,催化活性和选择性均没有明显变化.常用于C=C键转移加氢的均相催化剂主要是Rh、Ru、Pd、Ir和Ni等金属的盐或络合物.Frediani等[15]研究了在 cis-[Rh(bipy)2Cl2]Cl·2H2O/NaOH催化体系中,异丙醇为氢源转移加氢C=C键的反应,同等条件下,直链烯烃(1-己烯)比环状烯烃(环己烯)易被还原;提高反应温度,环己烯的转化率也随之升高.Hillier等[16]合成的铱络合物[Ir(cod)(py)ICy]PF6,是一种较好的均相加氢催化剂,以异丙醇为氢源及溶剂,KOH提供碱性环境,可以转移加氢C=C键.Gnanamgari等[17]合成的一系列新的铱络合物[(cod)Ir(NHC)L]BF4(L=PPh3,pyridine),在醇/K2CO3反应体系中,可以转移加氢C=C键,具有较高的催化活性.以 PhCH=CHCN和 PhCH=CHPh为底物,同等条件下(反应温度为413 K,反应16 h),苯丙腈的产率为100%,1,2-二苯乙烷的产率为75%.相比较而言,PhCH=CHCN中的极性C=C键的反应速率比PhCH=CHPh中的非极性C=C键更快.Basu等[18]研究了以Pd(OAc)2为催化剂,聚合体负载甲酸盐(PSF)为氢源,转移加氢一系列带有吸电子官能团的烯烃C=C键,此方法操作简单,可以选择性催化加氢一系列含有C=C键的化合物,催化活性高,选择性好,此外由于氢源甲酸盐锚定在聚合物树脂上,易于与反应体系分离,可重复使用.Page等[19]报道了以商品化试剂NiBr2为催化剂,异丙醇为氢源,添加NaOH提供碱性环境,可以有效地转移加氢不饱和有机物.此催化体系在空气中稳定,不易失活,可以转移加氢端烯,催化活性很高;对于烯酮如2-环己烯-1-酮,可先转化为环己酮,随后该饱和酮被继续还原成为环己醇,加氢C=C键的选择性较低.即使反应24 h,也不能加氢2-辛烯、3-丁烯-2-酮等底物.近年来光照下C=C键的催化转移加氢反应也引起了人们的关注.Hanaoka等[20]研究了以Rh4(CO)12为催化剂前体,异丙醇为氢源及溶剂,丙酮为光敏剂,紫外光照射下,1,5-环二辛烯转移加氢生成环辛烯和环辛烷的反应,光照5 h,环辛烯的选择性为85%,环辛烷的选择性为10%.延长光照时间为10 h,环辛烯的选择性下降为60%,环辛烷的选择性上升为40%.在上述反应体系中 ,添加Fe(NO3)3·9H2O、Ni(NO3)2·6H2O 或Cu(NO3)2·3H2O,可以加速 1,5-环辛二烯的转移加氢,提高产物选择性,如以Fe(NO3)3·9H2O为添加物,光照5 h,环辛烯的选择性为96%,延长光照时间为10 h,环辛烷的选择性为100%[21].该反应活性高、选择性好,不足之处是仍需以贵金属Rh胶体为催化剂,成本高,限制了其应用范围.总之,转移加氢法可以避免易燃气体氢气的使用,且可以在常压下反应,因此对设备的要求低,反应条件温和,对经济和环境友好,是对氢气还原法的补充.碳碳双键的催化加氢技术近年来已经有了很大发展,而其中的催化转移加氢包括光照下转移加氢,因其反应条件温和,操作安全简便,改变催化剂和添加剂可以提高反应的活性和选择性,在有机合成中,尤其是小规模、附加值高的精细化学品的合成方面,有着极大的应用价值和潜力.【相关文献】[1]姜麟忠.催化加氢在有机合成中的应用[M].北京:化学工业出版社,1986:1-8.[2]COENEN J W E.Hydrogenation of oils and fats[M].India J Oil Technol Assoc,1969:16-18.[3]CHEN B,DINGERDISSEN U,KRAUTER J G E,et al.New developments in hydrogenation catalysis particularly in syn-thesis of fine and intermediate chemicals[J].Appl CatalA:Gen,2005,280:17-46.[4]MA Xiu Min,J IANG Tao,HAN Bu Xing,et al.Palladium nanoparticles in polyethylene glycols:efficient and recyclable catalyst system for hydrogenation of olefins[J].Catal Commun,2008,9:70-74.[5]SATO T,MORI W,KATO C N,et al.Novel microporous rhodium(II)carboxylate polymer complexes containing metalloporphyrin:syntheses and catalytic performances in hydrogenation of olefins[J].J Catal,2005,232:186-198.[6]PINNA F,CANDIL ERA C,STRU KUL G,et al.Catalytic hydrogenation of propene over polymer supported rhodium complexes[J].J Org Chem,1978,159:91-98.[7]SKELL P S,AHMED S N.Preparation of monoatomic and rhodium sites on carbon surface[J].J Catal,1990,125:525-540.[8]AMICO D B D,CALDERAZZO F,ENGL ERT U,et al.New N,N-diisopropylcarbamato complexes of ruthenium(II)as catalytic precursors for olefin hydrogenation[J].Eur J Inorg Chem,2004:3938-3945.[9]PUNJ I B,BALAKRISHNA M rge bite bisphosphite,2,6-C5H3N{CH2OP(-OC10H6)(μ-S)C10H6O-)}2:Synthesis,derivatization,transition metal chemistry and application towards hydrogenation of olefins[J].J Org Chem,2007,692:1683-1689.[10]CRABTREE R.Iridium compounds in catalysis[J].Acc Chem Res,1979,12(9):331-337.[11]WUSTENBERGB,PFAL TZ A.Homogeneous hydrogenation of tri-and tetrasubstituted olefins:comparison of iridiumphospinooxazoline[Ir-PHOX]complexes and crabtree catalysts with hexafluorophosphate(PF6)and tetrakis[3,5-bis(trifluoromethyl)phenyl]borate(BArF)as counterions[J].Adv Synth Catal,2008,350:174-178.[12]U KISU Y.Highly enhanced hydrogen-transfer hydrodechlorination and hydrogenation reactions in alkaline 2-propanol/methanol over supported palladium catalysts[J].Appl Catal A:Gen,2008,349:229-232.[13]QUINN F J,RAZZANO A D,GOLDEN C K,et al.1,4-Cyclohexadiene with Pd/C as a rapid,safe transfer hydrogenation system with microwave heating[J].TetrahedronLett,2008,49:6137-6140.[14]DHAKSHINAMOORTHY A,PITCHUMANI K.Clay entrapped nickel nanoparticles as efficient and recyclable catalysts for hydrogenation of olefins[J].TetrahedronLett,2008,49:1818-1823.[15]FREDIANI P,ROSI L,CETARINI L,et al.Quinoline transfer hydrogenation by a rhodium bipyridine catalyst[J].Inorg Chim Acta,2006,359:2650-2657.[16]HILLIER A C,L EE H M,STEVENS E D,et al.Cationic iridium complexes bearing imidazol-2-ylidene ligands as transfer hydrogenation catalysts[J].Organometallics,2001,20:4246-4252.[17]GNANAMGARI D,MOORES A,RAJASEELAN E.Transfer hydrogenation of imines and alkenes and direct reductive amination of aldehydes catalyzed by triazole-derived iridium(I)carbene complexes[J].Organametallics,2007,26:1226-1230.[18]BASU B,BHUIYAN M M H,DAS P.Catalytic transfer reduction of conjugated alkenes and an imine using polymersupported formates[J].Tetrahedron Lett,2003,44:8931-8934. [19]PAGE M D L,JAMES B.Nickel bromide as a hydrogen transfer catalyst[J].Chem Commun,2000:1647-1648.[20]HANAOKA T,KUBOTA Y,TAKEUCHI K,et al.Colloid rhodium catalyzed photo transfer hydrogenation of 1,5-cyclooctadiene[J].J Molec Catal A:Chem,1995,98:157-160.[21]HANAOKA T,MATSUZAKI T,SUGI Y.Selective photocatalytic transfer-hydrogenation to 1,5-cyclooctadiene with light transition metal modified rhodium colloid catalyst[J].J Molec Catal A:Chem,1999,149:161-167.。

末端炔基的还原

末端炔基的还原末端炔基的还原是一种有机化学反应,涉及将末端炔烃(即含有碳-碳三键的碳氢化合物)转化为相应的醇或酮。

这种反应通常通过使用金属催化剂和氢气或氢转移试剂(如苯、乙醇或四氢硼钠)来实现。

一、末端炔基还原的原理:末端炔基的还原涉及两个关键步骤:加氢和氢化物转移。

在加氢步骤中,金属催化剂与氢气分子结合,形成活性氢化物物种,该物种随后与末端炔烃发生反应,在碳-碳三键的位置添加两个氢原子。

在氢化物转移步骤中,催化剂将所生成的醇或酮的羟基转变为相应的氢化物,从而完成整个还原过程。

二、还原方法:1.金属催化加氢:在金属(如钯、铂、镍等)催化下,将末端炔烃与氢气在高温高压条件下反应,生成相应的醇。

这种方法具有高选择性,适用于工业化生产。

2.氢转移试剂:除了金属催化加氢外,还可以使用非金属氢转移试剂(如苯、乙醇或四氢硼钠)来还原末端炔基。

这些试剂可将一个或多个氢原子转移至末端炔烃,从而实现还原。

3.其他还原剂:一些非金属还原剂(如四氢锂铝、四氢铝锂等)也可用于还原末端炔基。

这些还原剂通常在温和条件下反应,但可能需要较高的温度和较长的反应时间。

三、应用:末端炔基的还原在有机合成、药物生产等领域具有广泛的应用价值。

例如,在药物研发中,通过还原末端炔基可以获得具有特定生物活性的醇或酮类化合物。

此外,在合成高分子材料和聚合物时,末端炔基的还原可用于控制聚合物的分子结构和官能团。

四、注意事项:在进行末端炔基的还原反应时,需要注意以下几点:首先,要选择适当的催化剂和还原剂,以确保反应的高效性和选择性;其次,要控制好反应条件(如温度、压力、溶剂等),以避免副反应和不必要的副产物生成;最后,要注意安全问题,因为某些还原剂具有易燃易爆的特性,需要在专业人员的指导下进行操作。

总之,末端炔基的还原是一种重要的有机化学反应,在多个领域都有广泛的应用价值。

通过不断优化反应条件和开发新的还原方法,可以进一步提高该反应的效率和选择性,为未来的科研和生产提供更多可能性。

加氢催化剂的分类、功能及选用

其他类型催化剂

金属有机框架(MOF)催化剂

具有多孔性、大比表面积和可调的孔径等特点,为加氢反应提供了更多的可能 性。

碳基催化剂

以碳材料为载体,通过引入活性组分制备的催化剂,在加氢反应中表现出良好 的活性和稳定性。

03 加氢催化剂功能

加速氢气活化与解离

降低氢气活化能

加氢催化剂能够降低氢气分子的活化能,使其更容易解离为氢原子,从而参与加 氢反应。

提高反应速率和选择性

提高反应速率

催化剂能够降低反应的活化能,从而 加快反应速率,提高生产效率。

提高反应选择性

通过选择合适的催化剂,可以使得目 标产物在反应中的选择性得到提高, 减少副产物的生成。

降低反应温度和压力

降低反应温度

催化剂可以降低反应的活化能,从而使得反应在较低的温度下就能进行,有利于节能和 减少副反应。

降低反应压力

某些加氢催化剂能够在较低的压力下促进加氢反应的进行,从而减少设备投资和操作成 本。

04 加氢催化剂选用原则

适应性原则

01

催化剂应与反应物和产物相容, 避免产生副反应或毒化催化剂。

02

催化剂应适应反应条件,如温度 、压力、氢气流速等,以确保催 化活性和选择性。

经济性原则

催化剂应具有较低的成本和较高的活 性,以降低加氢反应的成本。

作用

加氢催化剂在石油化工、有机合 成、精细化工等领域具有广泛的 应用,能够提高产品的收率和质 量,降低生产成本和能源消耗。

发展历程及现状

发展历程

自20世纪初发现加氢催化剂以来,随着科学技术的不断进步和工业生产的不断发展,加氢催化剂的种类和性能得 到了极大的丰富和提升。从最初的简单金属催化剂到后来的复合催化剂、分子筛催化剂等,加氢催化剂的研究和 应用不断取得新的突破。

催化加氢

催化加氢一、意义1、具有绿色化的化学反应,原子经济性。

催化加氢一般生成产物和水,不会生成其它副产物(副反应除外),具有很好的原子经济性。

绿色化学是当今科研和生产的世界潮流,我国已在重大科研项目研究的立项上向这个方向倾斜。

2、产品收率高、质量好普通的加氢反应副反应很少,因此产品的质量很高。

3、反应条件温和;4、设备通用性二、催化加氢的内容1、加氢催化剂Ni系催化剂z骨架Ni(1) 应用最广泛的一类Ni系加氢催化剂,也称Renay-Ni,顾名思义,即为Renay发明。

具有很多微孔,是以多孔金属形态出现的金属催化剂,该类形态已延伸到骨架铜、骨架钴、骨架铁等催化剂,制备骨架形催化剂的主要目的是增加催化剂的表面积,提高催化剂的反应面,即催化剂活性。

(2) 具体的制备方法:将Ni和Al, Mg, Si, Zn等易溶于碱的金属元素在高温下熔炼成合金,将合金粉碎后,再在一定的条件下,用碱溶至非活性组分,在非活性组分去除后,留下很多孔,成为骨架形的镍系催化剂。

(3) 合金的成分对催化剂的结构和性能有很大的影响,镍、铝合金实际上是几种金属化合物,通常所说的固溶体,主要组分为NiAl3,Ni2Al3, NiAl, NiAl2等,不同的固熔体在碱中的溶解速度有明显差别,一般说,溶解速度快慢是NiAl3> Ni2Al3>NiAl> NiAl2,其中后二种几乎不溶,因此,前二种组分的多少直接影响骨架Ni催化剂的活性。

(4) 多组分骨架镍催化剂,就是在熔融阶段,加入不溶于碱的第二组分和第三组分金属元素,如添加Sn, Pb, Mn, Cu, Ag, Mo, Cr, Fe, Co等,这些第二组分元素的加入,一般能增加催化剂的活性,或改善催化剂的选择性和稳定性。

(5) 使用骨加镍催化剂需注意:骨架镍具有很大表面,在催化剂的表面吸符有大量的活化氢,并且Ni本身的活性也很,容易氧化,因此该类催化剂非常容易引起燃烧,一般在使用之前均放在有机溶剂中,如乙醇等。

金属加氢催化剂

金属加氢催化剂全文共四篇示例,供读者参考第一篇示例:金属加氢催化剂是一种具有重要应用价值的催化剂,广泛应用于化工工业和能源领域。

金属加氢催化剂的制备和性能研究一直是催化领域的研究热点之一。

金属加氢催化剂能够促进化学反应的进行,提高反应速率和产率,降低反应温度和压力,减少副反应的产生,具有高效、环保、资源节约等优点。

本文将从金属加氢催化剂的原理、制备方法、应用领域等方面进行介绍。

一、金属加氢催化剂的原理金属加氢催化剂是指由金属元素组成的催化剂,能够促进氢气与其他分子发生加氢反应。

一般来说,金属加氢催化剂可分为贵金属催化剂和非贵金属催化剂两种。

贵金属催化剂如铂、钯、钌等具有较高的催化活性,但成本较高;而非贵金属催化剂如镍、钼、铁等成本低廉,但催化活性相对较低。

金属催化剂的加氢过程一般分为两个步骤:氢气在金属表面被吸附形成活性金属氢原子,然后与其他分子发生加氢反应产生产物。

金属加氢催化剂的制备方法有多种,常见的包括溶液沉淀法、溶胶-凝胶法、气相沉积法、物理混合法、共沉淀法等。

溶液沉淀法是一种常用的制备方法,具有简单、易控制、废液回收等优点。

溶胶-凝胶法则是一种新兴的制备方法,可以制备出高比表面积的催化剂。

气相沉积法适用于高温条件下的催化剂制备,可以得到高纯度、均匀分散的催化剂颗粒。

物理混合法和共沉淀法常用于合成复合金属催化剂,满足特定催化反应的要求。

金属加氢催化剂在化工工业和能源领域有着广泛的应用。

在化工领域,金属加氢催化剂常用于有机合成反应、氨合成、裂化反应等。

有机合成反应中,金属加氢催化剂可以促进醇、酮、脂肪酸等化合物的加氢反应,提高产品的纯度和产率。

在氨合成和裂化反应中,金属加氢催化剂可以催化氮气和氢气的反应产生氨气,或者促进烃类分子的裂化反应产生烯烃、烷烃等。

在能源领域,金属加氢催化剂也有着广泛的应用。

油品加氢处理是一种重要的石油加工技术,金属加氢催化剂在油品加氢处理中起着至关重要的作用。

金属加氢催化剂可以去除油品中的硫和氮等杂质,减少废气排放,提高油品的质量。

催化转移加氢

催化转移加氢舒畅郑纯智王日杰*张继炎(天津大学化工学院天津 300072)摘要催化转移加氢是有机合成中一种有效的还原方法,与一般的氢气催化加氢法相比,具有反应条件温和、设备要求低等优点。

本文综述了催化转移加氢反应机理及催化剂、氢供体、反应温度和溶剂对于转移加氢反应的影响,介绍了转移加氢在有机合成中的主要应用,并对应用前景做了分析。

关键词催化转移加氢机理氢供体应用Catalytic Transfer Hydrogenation and itsApplications in Organic SynthesisShu Chang, Zheng Chunzhi, Wang Rijie*, Zhang Jiyan(School of Chemical Engineering & Technology, Tianjin University Tianjin 300072)Abstract Catalytic transfer hydrogenation (CTH) is an effective reduction method, which conducts ata mild reaction condition and with simple facilities comparing to common catalytic hydrogenation. In thisarticle, the mechanism of CTH and the main reaction factors including catalyst, hydrogen donor, temperatureand solvent were reviewed, the applications of CTH in organic synthesis were summarized, and the futureprospect of CTH was analyzed.Key word Catalytic transfer hydrogenation, Mechanism, Hydrogen donor, Application催化转移加氢(CTH)是有机合成中的一种有效还原手段,是指某些有机化合物在催化剂存在下成为氢的给予体,定量释放氢,而进行加氢反应的过程。

加氢裂化过程发生的主要反应

加氢裂化过程发生的主要反应加氢裂化是一种重要的石油化工过程,主要用于将重质石油产品转化为轻质石油产品。

在这个过程中,加氢裂化发生了许多主要反应,下面我将为大家详细介绍。

加氢裂化是通过在高温和高压下将石油产品与催化剂接触,使其分子发生断裂并进行重新组合的过程。

这个过程主要涉及到以下几个主要反应。

第一个主要反应是氢解反应。

重质石油产品中的大分子化合物在加氢裂化过程中会被断裂成较小的碳链分子。

在高温高压的条件下,分子内部的化学键容易断裂,并且会产生大量的自由基和碳碳双键,同时释放出大量的氢气。

这个反应可以将重质石油产品分解为较轻的烃类化合物。

第二个主要反应是重组反应。

在加氢裂化过程中,断裂的碳链分子会经过重新组合,形成较短的碳链分子。

这个过程主要是通过碳碳键的重组和氢原子的重新分布来实现的。

重组反应可以将分解出的烃类化合物重新排列,生成较为稳定的烃类化合物。

第三个主要反应是氢转移反应。

在加氢裂化过程中,氢原子会在分子之间进行转移。

这个反应是由于高温高压环境下,分子内部发生了断裂和重组,使得碳链分子中的氢原子位置发生变化。

氢转移反应可以调整碳链分子结构,生成更加稳定的化合物,并且可以调整产物的石油产品分布。

除了上述主要反应外,加氢裂化过程中还会发生一些副反应,例如裂化气的热裂化反应,生成低碳烷烃和烯烃;以及脱氢反应,使产物中的部分分子失去氢原子,形成烯烃。

加氢裂化是一项复杂的工艺,在实际应用中需要仔细控制反应条件、催化剂选择以及反应器设计等因素。

通过理解加氢裂化过程中发生的主要反应,可以指导工程师们提高加氢裂化的效率和产率,同时改善产品质量。

总而言之,加氢裂化过程主要发生了氢解反应、重组反应和氢转移反应等主要反应。

这些反应共同促使重质石油产品分解为较轻的石油产品,并且调整了产物的石油产品分布。

深入了解这些反应对于提高加氢裂化的效率和产率具有重要意义,并且对于石油化工行业的发展也具有重要指导意义。

催化加氢合成间苯二胺的研究进展

103间苯二胺是一种重要的有机化工原料,主要用作染料和医药中间体。

介绍了催化加氢合成间苯二胺催化剂的研究进展,分析了反应条件和反应器类型对反应的影响,并展望了催化加氢合成间苯二胺的研究趋势。

一、反应条件的影响催化加氢合成反应是强放热反应,低温有利于反应的进行。

但反应温度过低时反应速率较慢,转化率低;反应温度过高又会影响催化剂的活性,且有副产物生成。

从该反应体系体积变化可以知道,提高压力对反应有利,但反应压力过高又会对设备提出较高要求,且当压力达到一定程度后,压力对该反应的影响趋于稳定。

以骨架镍为催化剂,考察了反应温度、反应压力对间二硝基苯催化加氢反应的影响。

结果表明,在适宜的反应温度408~418 K、反应压力3.5~4.5 MPa下,间苯二胺的收率达90.0%以上,产品纯度大于99%。

研究了以Ni/SiO 2为催化剂时反应条件对间二硝基苯催化加氢反应的影响。

结果发现,当反应温度为373 K、反应压力为3.0 MPa 时,间苯二胺转化率最高,达99.9%,选择性大于99.6%。

当反应在滴流床反应器中进行时,适宜的反应温度、反应压力基本相同,即适宜的反应温度为373 K、反应压力为3.0 MPa,间二硝基苯转化率和间苯二胺选择性均在99.5%以上。

二、催化加氢合成间苯二胺催化剂与化学还原法相比较,催化加氢法具有生产能力大,产品收率高,质量好,成本低,三废少,有利于保护环境等优点,因此日益受到重视。

由间二硝基苯催化加氢生产间苯二胺的化学反应方程式如下;此反应是强放热反应,低温对反应有利。

从反应前后体积的变化可以看出,提高压力对反应有利,随着压力的增加,间二硝基苯转化率增加。

硝基化合物加氢反应过程比较复杂,包含了几个平行反应和连串反应,可能生成不同的加氢中间产物。

在加氢还原过程中,氢与硝基化合物在催化剂表面的化学吸附是反应的控制步骤。

不饱和有机物的催化加氢反应对氢表现为一级反应。

认为硝基化合物加氢还原过程的速率取决于氢在催化剂上吸附活化的速率。

炼油厂采用的主流石油加工工艺——催化加氢工艺详解

3、反应空速

空速的大小反映了反应器的处理能力和反应时间。空速越大,装置的 处理能力越大,但原料与催化剂的接触时间则越短,相应的反应时间 也就越短。因此,空速的大小最终影响原料的转化率和反应的深度。

1、加氢处理催化剂 加氢处理催化剂中常用的加氢活性组分有铂、钯、镍等金属和钨、钼、 镍、钴的混合硫化物,它们对各类反应的活性顺序为: 加氢饱和 Pt,Pb﹥Ni﹥W-Ni﹥Mo-Ni﹥Mo-Co﹥W-Co 加氢脱硫 Mo-Co﹥Mo-Ni﹥W-Ni﹥W-Co 加氢脱氮 W-Ni﹥Mo-Ni﹥Mo-Co﹥W-Co 加氢活性主要取决于金属的种类、含量、化合物状态及在载体表面的 分散度等。 活性氧化铝是加氢处理催化剂常用的载体。

目前炼油厂采用的加氢过程主要分为两类:一类是加氢处理,一 类是加氢裂化。

用这种技术的目的在于脱除油品中的硫、氮、氧及金属等杂质, 同时还使烯烃、二烯烃、芳烃和稠环芳烃选择加氢饱和,从而改善原 料的品质和产品的使用性能。此外,加氢裂化的目的在于将大分子裂 化为小分子以提高轻质油收率,同时还除去一些杂志。其特点是轻质 油收率高,产品饱和度高,杂质含量少。 作用机理 吸附在催化剂上的氢分子生成活泼的氢原子与被催化剂削弱了键的 烯、炔加成。烯烃在铂、钯或镍等金属催化剂的存在下,可以与氢加 成而生成烷烃。加氢过程可分为两大类:

4、催化剂再生 国内加氢装置一般采用催化剂器内再生方式,有蒸汽-空气烧焦法和 氮气-空气烧焦法两种。 再生过程包括以下两个阶段: ①再生前的预处理 在反应器烧焦之前,需先进行催化剂脱油与加热炉清焦。 ②烧焦再生 通过逐步提高烧焦温度和降低氧浓度,并控制烧焦过程分三个阶段完 成。

6催化加氢

焦化汽油、焦化柴油和催化裂化柴油在加氢精制的操作条件下,其中的烯烃加氢反应是完全的。因此,在油品加氢精制过程中,烯烃加氢反应不是关键的反应。

值得注意的是,烯烃加氢饱和反应是放热效应,且热效应较大。因此对不饱和烃含量高的油品进行加氢时,要注意控制反应温度,避免反应器的超温。

加氢处理是通过加氢精制反应和部分加氢裂化使原料油质量符合下一个工序要求。加氢处理多用于渣油和脱沥青油。

馏分油加氢裂化的原料主要有减压蜡油、焦化蜡油、裂化循环油及脱沥青油等,其目的是生产高质量的轻质油品,如柴油、航空煤油、汽油等。其特点是具有较大的生产灵活性,可根据市场需要,及时调整生产方案。渣油加氢裂化与馏分油加氢裂化有本质的不同,由于渣油中富集了大量硫化物、氯化物、胶质、沥青质大分子及金属化合物,使催化剂的作用大大降低。因此,热裂解反应在渣油加氢裂化过程中有重要作用。一般来说,渣油加氢裂化的产品尚需进行加氢精制。

②)单段循环流程。加工VGO,生产最大量的中馏分油(航煤和柴油),采用这种流程,柴油、航煤和石脑油的转化率一般接近100%。

③单段一次通过流程。加工VGO生产石脑油和中馏分油,尾油用作催化裂化原料、润滑油原料(基础油)或乙稀装置原料.

虽然工艺流程只有以上3种,由于原料油性质不同,目的产品不同,催化剂的品种很多,而且又有无定形和分子筛型之分,所以在反应器中装填哪一种催化剂又有讲究,各公司都采用自己的专有技术。

加氢精制的优点是,原料油的范围宽,产品灵活性大,液体产品收率高(>100%(体)),产品质量好。而且与其他产生废渣的化学精制方法相比还有利于保护环境和改善工人劳动条件。因此无论是加工高硫原油还是加工低硫原油的炼厂,都广泛采用这种方法来改善油品的质量。

金属催化的加氢和脱氢反应

参考文献

[1] Highly Enantioselective Hydrogenation of β-Ketoenamides with the Rh-Zhang Phos Catalyst.Kexuan Huang,Xiaowei Zhang,Huiling Geng,Sheng-kun Li,and Xumu Zhang. ACS Catal. 2012, 2, 1343−1345

O

O

O

Zn-Hg,浓盐酸

O O

Pt/C

上述过程在常压下就可进行,why???

菲的芳构化同上,但萘环和蔻环的芳构化所用的催化剂为Se

Se

三、金属催化加氢的最新研究进展

该种催化剂是基于Grubbs催化剂 开发的一种廉价金属的催化剂

NHC卡宾,用于催化烯烃的复分解反应 单线态卡宾 Renyuan Pony Yu, Jonathan M. Darmon, Jordan M. Hoyt, Grant W. Margulieux,ZoeR.Turner,and Paul J. Chirik.ACS Catal. 2012, 2, 1760−1764

PF6

OH

Ir

N 2.5mol%

H+

CH3 CH2Cl2,H2(1atm),r.t

CH3

64:1

Crabtree,JOC,1986(51)2655

选择性满足不对称合成的要求

OH

H CH3

除上述铱催化剂外,还有如下一系列的催化剂

均相金属催化的机理举例:

三、金属催化的脱氢反应

工业上,脱氢反应中重要的过程主要是芳构化。 芳构化是指含六元环的脂环族化合物在Pt、Pd、Ni等 催化剂的存在下加热脱氢生成芳香族化合物的过程。一般 的芳构化的过程都是伴随重整过程的。重要的重整过程就 是Pt重整(或称为临氢重整),下图为异庚烷通过临氢重 整与芳构化制备甲苯的过程。 另外在傅-克酰基化反应合成稠环芳烃时也有脱氢过 程,这个过程的催化剂一般是Pt/C。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

催化转移加氢舒畅郑纯智王日杰*张继炎(天津大学化工学院天津 300072)摘要催化转移加氢是有机合成中一种有效的还原方法,与一般的氢气催化加氢法相比,具有反应条件温和、设备要求低等优点。

本文综述了催化转移加氢反应机理及催化剂、氢供体、反应温度和溶剂对于转移加氢反应的影响,介绍了转移加氢在有机合成中的主要应用,并对应用前景做了分析。

关键词催化转移加氢机理氢供体应用Catalytic Transfer Hydrogenation and itsApplications in Organic SynthesisShu Chang, Zheng Chunzhi, Wang Rijie*, Zhang Jiyan(School of Chemical Engineering & Technology, Tianjin University Tianjin 300072)Abstract Catalytic transfer hydrogenation (CTH) is an effective reduction method, which conducts ata mild reaction condition and with simple facilities comparing to common catalytic hydrogenation. In thisarticle, the mechanism of CTH and the main reaction factors including catalyst, hydrogen donor, temperatureand solvent were reviewed, the applications of CTH in organic synthesis were summarized, and the futureprospect of CTH was analyzed.Key word Catalytic transfer hydrogenation, Mechanism, Hydrogen donor, Application催化转移加氢(CTH)是有机合成中的一种有效还原手段,是指某些有机化合物在催化剂存在下成为氢的给予体,定量释放氢,而进行加氢反应的过程。

应当指出,这里释放的氢并不是变成氢气后参与反应,否则就与通常的加氢无异。

其中氢的转移可以是发生在同一个分子内、同一种分子间或不同分子之间。

其中研究得较多的是不同分子间的转移加氢,这也是本文讨论的重点。

CTH与用H2作氢源的催化加氢的根本区别是,它采用含氢的多原子分子作氢源(称作氢供体或氢给予体,如甲酸及其盐﹑肼﹑烃﹑醇等)。

反应中氢从氢供体转移给反应底物(氢受体)。

由于反应中不直接使用氢气,多在常压下进行,且反应温度较低,降低了反应的危险性,对设备要求也不高。

此外,CTH反应中氢源的多样性又为提高反应的选择性提供了一种新的途径。

因此,CTH法成为一种无论在实验室中还是在工业生产中都极有应用前景的合成方法。

Sivanandaiah等早在上世纪30年代就开始进行CTH的研究,但由于早期的研究不够成功,产率一般,未能得到重视。

随着催化剂负载量的增大和不同的有效氢供体的出现,情况发生了舒畅男,25岁,硕士生,现从事催化应用研究。

*联系人,E-mail: rjwang@很大的改变。

现在此法已越来越受到人们的重视,并已有以工业化为目的的研究[1]。

虽然国内有人在反应中使用了CTH 法[2~4],但多数集中于均相催化剂的应用,关于多相催化剂的则较少,更无人对其近期的进展进行系统的报道。

为此,本文对CTH 法的反应机理﹑条件及应用结合近期研究作一介绍,并与用氢气的加氢进行了简单比较。

1 CTH 的反应机理1.1 均相反应机理关于均相催化机理的认识比较统一,可描述为:即一个金属催化中心(有或没有配体的)M m +(m =0,1,2········),可与一氢供体(HD)和一受体(AX)结合,然后HA 及DX 从[HAXDM]m +上消除,重新释放出M m +,用于下一循环。

金属中心能否有合适的催化活性要看它与供体﹑受体和溶剂之间的作用是否适宜,与任何一种物质的作用过强都不利于CTH 反应的进行。

这里与用氢气的均相配合物催化加氢的根本区别是,对于用氢气的加氢则是氢解离后与配合物金属作用并加氢。

1.2 多相反应机理研究者曾提出多种多相催化剂上的CTH 反应机理,这与多相催化剂的特殊性有关。

多相催化剂制备的重现性是一个常见的问题,同一种催化剂的不同制法,甚至是同一种制法的不同批次也不能保证有完全相同的表面结构。

载体的有无及载体与金属作用形式的不同也必然影响反应过程。

另外,有些反应是结构敏感的,而另一些则不是,因此常不能将从简单物质得到的机理用于复杂化合物机理的解释,但这并不意味着多相催化CTH 机理的研究是孤立的。

均相CTH 反应的研究结果、用H 2得到的多相催化研究结果及同位素交换研究结果都能为多相CTH 的机理研究提供一些有用的数据。

就象Pd(0)易形成四配位的配合物及Pd(Ⅱ)易形成二配位的配合物一样,多相催化剂表面的Pd 金属晶体的边角及缺陷等导致的不饱和态的Pd 可进行氧化加成或与底物﹑溶剂等作用。

在众多的关于多相CTH 机理的提法中,以Johnstone 等在其一篇综述[5]中提出的以下式所示的机理比较有代表性:PdH 2D +Pd DH H Pd DH +PdDH HA Pd DH 2A +Pd +D这一过程不一定发生在一个Pd 原子位上,供体和受体也可以分别与相邻的Pd 原子位氧化加成,然后再进行氢转移和随后的产物脱除。

需要强调指出的是,第二个氢原子的加成是通过一五元环过渡态(供体和受体与同一Pd 原子作用)或六元环过渡态(供体和受体分别与相邻的两个Pd 原子位作用)实现的,如:D M m +H HD M AX M AH D X m+HA [DX]++Mm+R 2C O Pd ++H 2AR 2CH OH +R 2Johnstone 等通过氘示踪实验[6]还发现,有时直接给受体提供氢的可能不是反应中实际氢供体,而是通过另一物质间接提供。

苯基四唑基苯基醚中的C —O 键可以在苯/乙醇/水/甲酸体系中以Pd 为催化剂得到芳烃,此时芳烃中的多数氢来自于甲酸。

若以甲苯代替苯,反应后产物芳烃中的氢多数来自于甲苯中的甲基。

然而,若是没有甲酸,甲苯独自不能实现氢解。

显然,氢是由甲苯转移给底物的,而甲酸是用来维持活性位氢的供给的。

这里的实际氢供体是甲酸,但通过甲苯实现了甲酸中的氢向底物的转移。

这一过程可由右图说明:Johnstone 等提出的机理模型详尽合理,可以用来解释许多实验事实,也获得了后来的研究者的广泛认可。

2 CTH 的反应条件在CTH 反应的研究中,关键的因素是催化剂及其制备条件、氢供体种类、反应温度和溶剂种类。

2.1 催化剂与用氢气作氢源的催化加氢反应类似,CTH 所用的催化剂也包括均相催化剂和多相催化剂。

2.1.1 均相催化剂 CTH 反应中所用的均相催化剂主要是Ru 、Rh 、Pd 等金属的盐或配合物,如PdCl 2[7]、Pd(AcO)2[8]、RuCl 2(PPh 3)3[9]和[Rh(S,S)-cyclo C 6P 2N 2][PF 6][10]等;也有将非贵金属用于CTH 反应取得一定效果的,如MoH 4(DPE)2[5]和NiBr 2[11]。

作为均相催化剂的金属,要同时能与氢供体和底物作用,但作用又都不能太强,否则不利于产物的离去。

另外,金属又要有相对稳定的不饱和配合物及相应的饱和配合物(如Pd 的四配和六配的配合物)。

对配体的要求也是与金属的作用不能太强,否则不利于氢供体和底物与金属的作用。

可用的配体很多,如(1S ,2R )-麻黄碱、(1S ,2S )-二苯基乙二胺的衍生物[12]、TPPTS [13]、三苯基膦[9]等。

近年来,均相络合催化剂在手性化合物的CTH 合成中有着越来越广泛的应用,尤其在酮类化合物不对称加氢合成手性醇的反应中用得较多,如钌配合物催化的β-酮酯的不对称还原为手性醇[12]和Rh/TPPTS 催化的衣康酸二甲酯的还原[13]。

均相催化剂的主要缺点是不易回收,因此有人进行了固载化的尝试[5]:(SiO 2)xPdCl 2O Si (CH 2)3NH 2O OSi (CH 2)3NH 2但仍未能很好地解决活性组分流失与被还原的问题。

国内也有人进行了这方面的研究,制得了以聚乙烯基吡咯烷酮(PVP)作载体的PVP-PdCl 2-MX n 催化剂[2]和PVP-蒙脱土双负载Pd-Sn 催化剂[3],用于脱卤反应时效果较好。

2.1.2 多相催化剂 多相催化剂所用的金属种类要多于均相催化剂,Ru 、Rh 、Pd 、Ni 、Cu 、Mg 、Al 及镧系金属等在多相CTH 中都有应用,其中用得最多也最有效的金属是Pd 。

其形式可以是Pd/C [14]、Pd/CaCO 3[15]、Pd/BaSO 4[16]、Pd/石棉[17]、Pd/树脂[4]﹑Pd 黑[18]及多孔骨架钯[5]。

其中又以Pd/C 应用的最多,一般认为之所以Pd/C 的活性较好是由于C 对Pd 的作用较弱,对Pd 本身的催化性质影响较小,不过Pd/C 催化剂中Pd 的负载量较大。

因此,催化剂的寿命及防止Pd 的流失成为此催化剂研究中的关键,否则成本过高将不利于其工业化应用。

此外,也有许多关于复合金属(如Pd-Ru 、Ni-Cu 、La-Ni/SiO 2、La-Cu/SiO 2)、纯金属(如Pd 黑)、Raney Ni 及其它各种金属氧化物(如MgO 、MgO/SiO 2、Al 2O 3、镧系氧化物、碱性层状双氢氧化物(LDHs)、水滑石型混合金属氧化物)等催化剂在CTH 中的应用研究的报道。

由于多相催化作用的特殊性,多相催化剂的制备条件及程序对催化剂的活性有很大的影响。

因此,多相催化剂的制备条件是至关重要的。

鉴于均相催化剂分离困难的原因,目前更多地被用于以多相催化剂不易实现的手性合成中。

而多相催化剂则因其易分离及可重复利用而得到了较多的关注,但近期研究进展不大。

2.2 氢供体在均相CTH 反应中活性较好的氢供体是醇﹑芳烃氢化物(如环己烯)和环醚,甲醇和抗坏血酸也可用于均相CTH 反应的氢供体;在多相CTH 反应中常用甲酸及其盐、肼、次磷酸及其盐、环己烯等;三烷基硅烷和三烷基锡烷在均相和多相中都是良好的氢供体。

也有许多氢供体是可以在均相和多相反应中通用的,只不过效果有所不同。