模具检查维修记录表

模具维修跟踪记录表

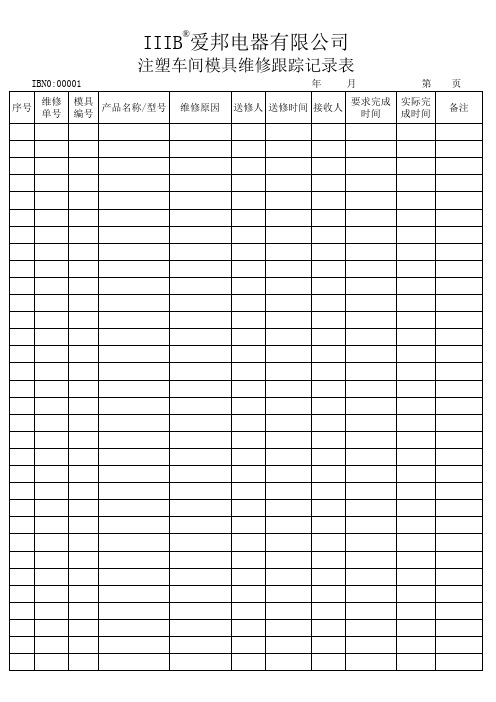

IIIB®爱邦电器有限公司

注塑车间模具维修跟踪记录表

IBN0:00001 序号 维修 单号 模具 产品名称/型号 编号 维修原因 年 送修人 送修时间 接收人 月 要求完成 时间 第 实际完 成时间 页 备注

IIIB®爱邦电器有限公司

注塑车间模具维修跟踪记录表

IBN0:00001 序号 维修 单号 模具 产品名称/型号 编号 维修原因 年 送修人 送修时间 接收人 月 要求完成 时间 第 实际完 成时间 页 备注

IIIB®爱邦电器有限公司

注塑车间模具维修跟踪记录表

IBN0:00001 序号 维修 单号 模具 产品名称/型号 编号 维修原因 年 送修人 送修时间 接收人 月 要求完成 时间 第 实际完 成时间 页 备注

IIIB®爱邦电器有限公司

注塑车间模具维修跟踪记录表

IBN0:00001 维修 模具 序号 产品名称/型号 单号 编号 维修原因 月 要求完成 送修人 送修时间 接收人 时间 年 第 实际完 成时间 页 备注

IIIB®爱邦电器有限公司

注塑车间模具维Leabharlann 跟踪记录表IBN0:00001 序号 维修 单号 模具 产品名称/型号 编号 维修原因 年 送修人 送修时间 接收人 月 要求完成 时间 第 实际完 成时间 页 备注

IIIB®爱邦电器有限公司

注塑车间模具维修跟踪记录表

IBN0:00001 序号 维修 单号 模具 产品名称/型号 编号 维修原因 年 送修人 送修时间 接收人 月 要求完成 时间 第 实际完 成时间 页 备注

IIIB®爱邦电器有限公司

注塑车间模具维修跟踪记录表

IBN0:00001 序号 维修 单号 模具 产品名称/型号 编号 维修原因 年 送修人 送修时间 接收人 月 要求完成 时间 第 实际完 成时间 页 备注

冲压模具检查记录表范例

3 预备品的冲头数量?

全

1 模具重量及尺寸合理吗?

2 快速定位加工安装尺寸良好吗?

3 气压接头座安装在F面右边良好吗?

K. 4 压力中心的标识良好吗? 型 5 模具定位键槽加工尺寸良好吗?

生 6 模具锁付用U型槽位置、宽高良好吗?

产 准

7 模具闭合高度合理吗?

备 8 行程止块位置与高度良好吗?

方 9 闭模钮L、R记号良好吗? 式 10 下型板件合模接触良好吗?

12 活塞顶杆承压面有否压凹或污物?

13 打料杆位置及强度是否合理?

1 E. 2 导 向3

4

导板导柱的润滑油槽良好吗? 导板导柱的导入部R角良好吗?

导向装置排气槽有无阻塞? 导柱导套的组立良好吗?

F. 1 凸轮的回复动作良好吗?

凸 2 从动凸轮的超出量良好吗?

轮 、

3 凸轮插刀面接触面良好吗?

斜 4 凸轮组立精度良好吗?0.03/1m

凌云冲压模具检查表

静态检查项目 动态检查项目

承制厂商

课长

组长 设计

检查者

车型年 生产线

件号

件 名

工程号/工 程名

模具尺寸

模具重量

区项 分次

检查项目

状自检会 区项 态检查检 分次

检查项目

状 自 检会 区项 态 检 查检 分次

检查项目

状自检会 态检查检

说明

记自检会 号检查检

A. 1 指定涂装及标识位置、内容完整正确 表 2 顶杆位置示意图有否? 面

11 顶料机构形状、动作、装配良好吗?

1 破裂、裂痕

2 皱纹、波浪

L. 3 咬伤、压伤 制 4 毛边、翻边 件 品 5 折边、整形面不平 质 6 制件棱线清晰度

工装模具保养维修记录表

模具品名

模号

使用材质

保养类 别: 量产前保

检查模具 是否生锈

保养现场

保养时间

滑块润滑: 有 保养项目

导杆润滑: 有

油缸是否异常

保养异常记录: 正常

无Байду номын сангаас滑块定位损坏

无 水油路是否阻塞 检查

有 无 弹簧 断裂

异常

有 无 检查顶针是否短少或磨损 有 无

有 无 模具开闭器是否短少或磨损 有 无

模面有无 碰划伤

有无

处理对策:

保养类 别: 结 模具喷防

锈剂处 理检:查顶针 保养项目 是否断裂 滑块及限 位是否正

保养员:

开闭器是 否短少或 磨检损查模面 是否残留 检查模面 /镶块是

检查模具生产所需之配件是否归还及是否有损坏:

保养异常 记录及对

技术主 管:

填表:

模具日常保养记录表2222

零件齐全

检查模具尺寸 修复或重新加工零件 符合图纸尺寸要求

检查模具锁紧装 置完好

紧固

紧固件有预紧力

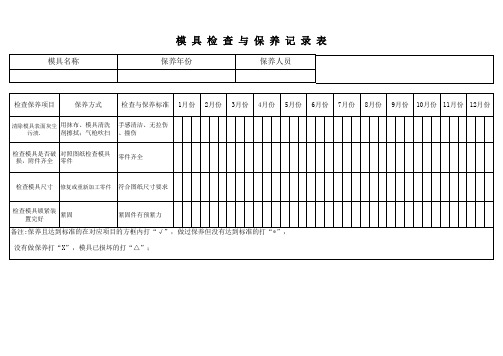

备注:保养且达到标准的在对应项目的方框内打“√”,做过保养但没有达到标准的打“*”,

没有做保养打“X”,模具已损坏的打“△”;

模具名称

模具检查与保养记录表

保养年份

保养人员

检查保养项目

保养方式

检查与保养标准 1月份 2月份 3月份 4月份 5月份 6月份 7月份 8月份 9月份 10月份 11月份 12月份

清除模具表面灰尘 用抹布、模具清 手感清洁、无拉伤

污渍.

剂擦拭;气枪吹扫 、撞伤

检查模具是否破 对照图纸检查模具 损,附件齐全 零件

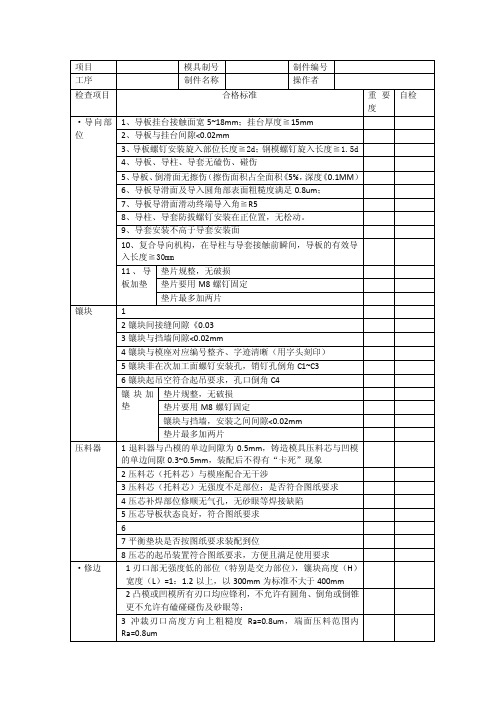

模具检查表

检图100%1√2√3√4√5√6√7√8√9√10√11√12√13√14√15√16√17√18√19√20√21√2223√24√25√2627√28√293031323334上下模U形沟数量L≥1500mm6-8个,L<1500mm4-6个, 是否符合技术协议,分布是否合理;U形沟位置是否与机床吻合;U沟高度是否符合技术协议;U槽是否倒角来增加感应面(感应面150㎜)是否考虑隐藏部件和运动部件有无干涉(螺栓、回程钩、斜楔等)研讨签名三维是否干涉;是否做静态、动态(含非工作状态)检查;前工序板件是否与本工序结构干涉;相关装配尺寸是否衔接技术要求是否填写完整,综合图中技术要求是否和本图纸相符图层管理是否符合要求(见标准)结构是否经过内审人员确认(针对复杂斜楔类结构)起吊的选择是否符合技术协议,是否会与四周干涉;吊钩、螺纹套等埋入件的孔是否做出,孔径与深度是否匹配图纸修改后,是否影响其附近结构,造成悬空、干涉、不匹配等模具连接板、漏水孔、侧视孔、导板窥视孔(导腿处、压芯托芯导滑处、DR凸模处)是否设计机床偏移量是否在75mm以内,中心键槽(28+0.1~0.3)是否与机床吻合,上下模是否要通槽上下模或其与压芯或托芯配合处(导向、各类凸台)及其它需让位处位置尺寸是否一致、形状尺寸是否匹配安全螺栓是否与压边圈干涉压芯侧销伸出部分是否在上模做了避让压边圈接柱垫块是否与凸模干涉研讨记录销钉、螺钉拆卸空间是否足够;是否考虑为螺钉头预留避让空间是否考虑汽缸弯接头的空间避让40mm废料刀和上模刃口的避让是否做出(结构可不做出,由加工数模做出)做压芯过桥设计时是否考虑压芯行程+20mm安全量二.干涉检查冲头固定座与压料芯之间有无干涉装夹U槽四周空间是否符合标准,是否与废料滑板干涉工艺内容是否与工法图一致(核对工艺数模与工法图)压力源(顶杆)行程是否与压芯、托芯、小凸芯、压边圈行程一致;安全行程为ST+15mm(DR为ST+20mm);工作侧销能否用双槽(有CAM、氮气弹簧时不能用)特殊结构处在图纸中是否有提示、指导说明,是否规避了对称制作(如快速定位、左右标记、左右件不完全对称处)是否有模具运动动作线图(弹簧行程图、斜楔行程图);三维行程运动关系是否表达;回程状态是否表达减轻孔设计是否按设计标准,壁厚是否均匀模具检查表制件号: 工序号:检图者:产品名: 客 户:设计者:加工部位(拉延分模线、修边线、冲孔、翻边线、翻孔线、整形区)是否按照工艺数模(工法图仅为参考,核对工艺数模侧工作内容角度等)模具高度、长、宽是否合理,是否设计最省检 查 点检图日期:自检CH孔位置是否与前序(工法图)一致;下模是否符型,上模是否让位“F”向是否标识,与工法图是否一致一.共性内容检查模具是否设计有模具中心线、机床中心线压料芯是否优先设计起吊和翻转螺纹套;是否设计压芯装夹槽行程设定是否合理;行程限制器、存放器、缓冲装置是否设计,是否符合技术协议与设计标准;存放状态下弹性元件是否受力;是否超出装模高度快速定位分布是否合理;强度是否合适;左右两模件是否规避了对称制作NO压芯走框架结构处如果有刀块,刀块螺孔销孔是否悬空冲裁力、成型力、压料力、退料力是否计算。

模具检验记录表

10 异型孔和非平面安装的凹模套及镶套安装孔必须加防转措 · 施 11 凹模套安装到底无悬空;凹模套与型面符型(允许凹模套高 于型面留有微量研量) 12 废料孔通畅无台阶 13 压、托料与冲头安装座无干涉现象 14 使用球锁紧凸模时,冲孔凸模周围的压料芯采用镶块式结 构,以使凸模拆卸方便

翻边、整 1 工作型面光顺无无用螺钉孔、销钉孔或其他孔;无磕伤碰伤;

4 废料滑板的板厚要符合要求,无变形,啊滑料板厚 1.8mm, 啊滑料板厚 2.5mm

5 废料盒要有防脱措施,防止模具起吊过程脱落 6 废料盒与模具型腔壁贴合,并且取放方便

7 折叠式废料滑板要用链条固定 ,不允许将链条固定在上模, 并且折叠固定后废料滑板不允许超出模具顶面

1 料厚(t)《1.5mm,刃口保留高度≧5mm 21.6mm 料厚(t)《3mm,刃口保留高度≧7mm

冲孔

7 修边镶块螺钉、销钉布局合理,螺钉、销孔不允许在一条直 线上 8 刃口镶块的材料牌号、编号需在镶块上打印清楚 1 冲头与固定座安装牢靠,无晃动 2 冲头刃口锋利无损伤 3 冲头弹料销活动自如,无卡滞现象 4 冲头安装销钉是,是否加销堵,起防止脱落保护措施 5 销钉松紧度合理,螺钉安装符合要求(冲头 10 个以下全部 拆检)

格)

3 斜楔压板与导滑面间隙《0.03mm

废料滑 板、废 盒

刃口背空 ·弹簧

键 安全

4 外漏的气缸、裸露的弹簧有安全防护措施 5 斜楔行程背板安装面铸件壁厚应在 60mm 以上,以确保安全

6 导板安装符合图纸要求 7 斜楔各部件刻印正确无误(包括镶块,冲头等与模座安装面 的对应标记刻印)

8 斜楔和挡墙间隙<0.02mm

自检

4、刃口要求锋利,不允许有过烧现象以及与刃口方向平行的 裂纹;垂直裂纹允许 100mm 内《3 个,裂纹宽度<0.05,长度 <5mm 5 上模修边镶块上螺钉、销钉有防脱落措施(螺钉加弹垫,销 钉加丝堵或弹簧销堵),特殊情况加盖板防脱 6 凸凹模刃口过渡出要有圆弧平顺连接,不允许有尖角或应力 集中

塑胶模具维修保养及使用记录表

日

孔 压 面 面 面 板 板 模 、 系 模 及 是 是 螺 孔 是 是 是 套 板 G 槽 弹 道道 系 清 是 膜 清 氧 密 密 组 长 导 统 仁 滑 否 否 丝 、 否 否 否 管 封 立 拉 套 是 是 动 漏 顺 是 顶 良 变 磨 清 顶 、无 、 温统 检 ﹐

畅确

确 圈 圈 确 杆 是 否 否 件 水 畅 否 针 好 形 损 除 针 遮 顶 线清 查 上

任

期 通认

认确确认检否顺歪间更并断孔

认认

查松畅斜模换清裂是

﹐﹐

动

变垢 O 除滑否

定 裂 模 清 R 盖 出 、洁 处 油

位 痕 垢 除 P 保 板 加检 理

不

模 是护 是 热查

人

更更

磨

形清型异牙磨

良

垢否

否 线处

换换

损

理环物

损

上顺

断 检理

备

1.模具维修用A标示.

注

2.计划性保养(40K------50K模次)用B标示.

机种 顶出方式

产品名称 保

进胶方 式

养

模具维修保养及使用记录表

模 号

模穴数

料号

模具结构:

标准

与

维

修

内

客户料号 三板模 容

其它

吸 树 P 母 P 母 压 公 导 顶 较 入 模 水 固 斜 斜 顶 镶 顶 油 顶滑 检 送 裂 顶查 热 热 浇 外

气 脂 L 模 L 模 膜 母 柱 出 薄 子 仁 路 定 梢 梢 针 件 出 出 查膜 出 浇浇 道 观

模具维修记录表

序号模具名称工程别模具异常原因分析维修描述维修人维修结果送修时间修复时间小计(H)备注1QD6-UK7/7铆合凸点拉掉查上下模凸包限位及冲头有无缺抛光更换冲头陈守松OK09.12.1 22:2009.12.1 23:000.5 2Q817承架1/1少凸包冲头打崩磨配更换新冲头焦勇OK09.12.1 23:5009.12.2 1:000.5 3PG-BTM-HDD盒1/2毛边冲头自然磨损现场调修韦杰飞OK09.12.2 4:0509.12.2 4:300.5 4WA1-USA1/7上模带料加油不当导致冲头脱落更换冲头焦勇OK09.12.2 2:1509.12.2 3:40 1.5 5QD6-UK3/7堵料清理废料不及时配下模刀口入块,检查冲头刀朱以洲OK09.12.2 1:4009.12.2 2:301 6ME-CPU支架1/1改字模字母正确无需更换版本朱辉OK09.12.1 22:4009.12.1 22:500.5 7S816附件21/1冲头断误送导致冲头断磨配更换冲头韦杰飞OK09.12.2 1:3009.12.2 2:301 8S816附件11/2冲头断误送冲头打断更换研磨冲头李涛OK09.12.2 3:1909.12.4 4:000.5 9IV9-USA2/6不脱料打杆长短不一修整打杆韦良彭OK09.12.2 13:3009.12.2 14:000.5 10IV9-USA2/6孔未冲开打杆松动修整打杆韦良彭OK09.12.2 9:1509.12.2 9:400.5 11IV9-USA2/6冲头脱落挂台断换冲头贺林波OK09.12.2 13:5009.12.2 15:001 12DBB-USA2/6冲头脱落挂台断裂换冲头吴亮OK09.12.2 11:1509.12.2 12:000.5 13IV9-USA1/6毛边刀口磨损磨刀口贺林波OK09.12.2 16:3709.12.2 17:301 14FD1-USA1/8 2/8 4/8改版本FD1-UK改版本改版本吴亮OK09.12.2 17:1009.12.2 19:00 1.5 15DBB-USA4/5卡钩低冲头大,清角调配冲头R角吴亮OK09.12.2 10:1509.12.2 10:400.5 16S816附件1/2毛刺,刀口崩刀口磨损,下模刀口材质差研磨刀口和磨配新冲头朱辉/陈守松OK09.12.2 4:2509.12.2 6:20 1.5 17S816附件1/2冲头断冲头与下模刀口间隙有误重新配磨冲头与下模刀口间隙朱辉/朱以洲OK09.12.2 2:1009.12.2 3:30 1.5 18SAC-CPU弹片1/1毛边冲头和下模刀口大量磨损研磨冲头和下模刀口焦勇NG09.12.2 20:3009.12.2 22:00 1.5 19QA2-JPN6/6卡钩高上模限位太低,冲头偏高加高上模限位,降低冲头李涛待生产09.12.3 4:4009.12.3 5:000.5 20FD1-USA2/8现FD1-USA请改为FD1-UK生产需要已OK韦杰飞待生产09.12.3 4:5009.12.3 5:100.5 21S816附件1/2冲头脱落误送导致冲头断更换研磨冲头朱以洲/陈守松OK09.12.2 12:3509.12.2 1:351 22QD6-UK7/7冲头断铆合过死导致冲头崩向更换磨配铆合冲头朱辉/韦杰飞OK09.12.3 00:3009.12.3 1:201 23QD6-UK7/7铆合后下模不脱料下模弹簧断裂导致不脱料更换弹簧朱辉OK09.12.3 23:1009.12.3 1:001 24DBB-USA2/5冲头脱落脱料板拉伤到冲子挂台断润滑脱料板更换冲子焦勇OK09.12.2 5:1009.12.2 5:300.5 25S816附件21/1冲头断误送导致冲头拉断更换研磨冲头李涛OK09.12.2 22:3009.12.3 1:302 26S816附件21/1毛边冲头刀口不利现场调修李涛OK09.12.3 21:1009.12.3 21:300.5 27FD1-UK2/8现FD1-UK请改为FD1-USA生产需要换USA版本韦杰飞OK09.12.3 23:0009.12.3 00:401 28FD1-UK7/8卡钩冲头断折弯冲头R角较小,上模压线过抛光R角,降低压线陈守松OK09.12.3 23:3009.12.3 1:100.5模具维修记录表。

注塑模具点检记录

底座 座 座 座 位 位 垫

T

槽 板 架 架 接块

(智 (智 (一 (智 隔 隔 高 安装 型 开关 (智 (智 (一 (智 (智 插

能) 能) 体) 能) 板 板 块 挂件 架 导轨 能) 能) 体) 能) 能) 销

E

清理干净模芯/镶件上的粘料

模芯

F /镶 去除模芯/镶件表面的锈斑 针 检查模芯/镶件成型部位是否

G

有裂纹或缺损

H 浇口 清理干净浇口套处粘料

I

清理干净滑道/滑块处粘料

J 滑块 去除滑道/滑块表面的锈斑

/滑 检查滑块成型部位是否有裂 K 道 纹或缺损

修配滑块、滑道确保间隙合

L

适并滑动自如

检查冷却水管破损、漏水部

M 水路 位并修复,堵塞的维修

N

停机时清理水路

点检责任人

1.按要求对模具进行检查和保养,检查完在相对应处打“√”,若有异常在相对应处打“×”,如未使用则用“○”表示,检查完后签名,由主管监督审核。2. 在检查中发现异常要立即向主管报告,待异常消除后方可继续生产。

年 序号 项目

月份:

设备名称 检查内容

总控 盖小 门 (智 能)

A

导柱/导套全面擦拭干净

B 导柱 喷洒防锈油

顶针取出模芯,清洗干净并刷

C

顶针

油 检查顶针外表面及端面是否

D

有拉伤及变形,需要时更换

总控 盖小 门 (一 体)

注塑模具维护保养点检表

总控 总控

箱盖 箱盖 插卡

四六

插卡

组合 组合 浇

面 面 小门 下箱 表 表 铜 铜排 封 四表 六表 小门

通用 通用 口

(智 (一 (一 盖小 位 位 排 座压 柱 位盖 位盖 (智 用户 箱盖 下箱 盖

模具维修记录表

序号模具名称工程别模具异常原因分析维修描述维修人维修结果送修时间修复时间小计(H)备注1QD6-UK 7/7铆合凸点拉掉检查上下模凸包限位及冲头有无缺损抛光更换冲头陈守松OK 09.12.1 22:2009.12.1 23:000.52Q817承架1/1少凸包冲头打崩磨配更换新冲头焦勇OK 09.12.1 23:5009.12.2 1:000.53PG-BTM-HDD盒1/2毛边冲头自然磨损现场调修韦杰飞OK 09.12.2 4:0509.12.2 4:300.54WA1-USA 1/7上模带料加油不当导致冲头脱落更换冲头焦勇OK 09.12.2 2:1509.12.2 3:40 1.55QD6-UK 3/7堵料清理废料不及时磨配下模刀口入块,检查冲头刀口朱以洲OK 09.12.2 1:4009.12.2 2:3016ME-CPU支架1/1改字模字母正确无需更换版本朱辉OK 09.12.1 22:4009.12.1 22:500.57S816附件21/1冲头断误送导致冲头断磨配更换冲头韦杰飞OK 09.12.2 1:3009.12.2 2:3018S816附件11/2冲头断误送冲头打断更换研磨冲头李涛OK 09.12.2 3:1909.12.4 4:000.59IV9-USA 2/6不脱料打杆长短不一修整打杆韦良彭OK 09.12.2 13:3009.12.2 14:000.510IV9-USA 2/6孔未冲开打杆松动修整打杆韦良彭OK 09.12.2 9:1509.12.2 9:400.511IV9-USA 2/6冲头脱落挂台断换冲头贺林波OK 09.12.2 13:5009.12.2 15:00112DBB-USA 2/6冲头脱落挂台断裂换冲头吴亮OK 09.12.2 11:1509.12.2 12:000.513IV9-USA 1/6毛边刀口磨损磨刀口贺林波OK 09.12.2 16:3709.12.2 17:30114FD1-USA 1/8 2/84/8改版本FD1-UK 改版本改版本吴亮OK 09.12.2 17:1009.12.2 19:00 1.515DBB-USA 4/5卡钩低冲头大,清角调配冲头R角吴亮OK 09.12.2 10:1509.12.2 10:400.516S816附件1/2毛刺,刀口崩刀口磨损,下模刀口材质差研磨刀口和磨配新冲头朱辉/陈守松OK 09.12.2 4:2509.12.2 6:20 1.517S816附件1/2冲头断冲头与下模刀口间隙有误重新配磨冲头与下模刀口间隙朱辉/朱以洲OK 09.12.2 2:1009.12.2 3:30 1.518SAC-CPU 弹片1/1毛边冲头和下模刀口大量磨损研磨冲头和下模刀口焦勇NG 09.12.2 20:3009.12.2 22:00 1.519QA2-JPN 6/6卡钩高上模限位太低,冲头偏高加高上模限位,降低冲头李涛待生产09.12.3 4:4009.12.3 5:000.520FD1-USA 2/8现FD1-USA请改为FD1-UK 生产需要已OK 韦杰飞待生产09.12.3 4:5009.12.3 5:100.521S816附件1/2冲头脱落误送导致冲头断更换研磨冲头朱以洲/陈守松OK 09.12.2 12:3509.12.2 1:35122QD6-UK 7/7冲头断铆合过死导致冲头崩向更换磨配铆合冲头朱辉/韦杰飞OK 09.12.3 00:3009.12.3 1:20123QD6-UK 7/7铆合后下模不脱料下模弹簧断裂导致不脱料更换弹簧朱辉OK 09.12.3 23:1009.12.3 1:00124DBB-USA 2/5冲头脱落脱料板拉伤到冲子挂台断润滑脱料板更换冲子焦勇OK 09.12.2 5:1009.12.2 5:300.525S816附件21/1冲头断误送导致冲头拉断更换研磨冲头李涛OK 09.12.2 22:3009.12.3 1:30226S816附件21/1毛边冲头刀口不利现场调修李涛OK 09.12.3 21:1009.12.3 21:300.527FD1-UK 2/8现FD1-UK请改为FD1-USA 生产需要换USA版本韦杰飞OK 09.12.3 23:0009.12.3 00:40128FD1-UK 7/8卡钩冲头断折弯冲头R角较小,上模压线过高抛光R角,降低压线陈守松OK09.12.3 23:3009.12.3 1:100.5。

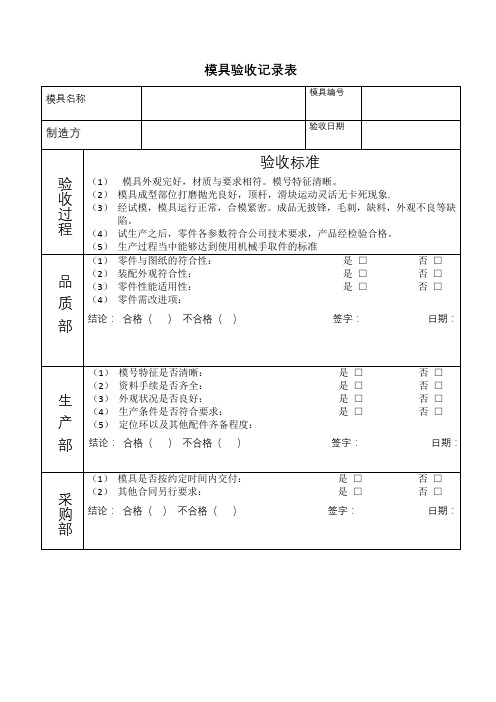

模具验收记录表

品质部

(1)零件与图纸的符合性:是□ 否 □

(2)装配外观符合性:是□ 否 □

(3)零件性能适用性:是□ 否 □

(4)零件需改进项:

结论:合格 否 □

(2)资料手续是否齐全:是□ 否 □

(3)外观状况是否良好:是□否□

模具验收记录表

模具名称

模具编号

制造方

验收日期

验收过程

验收标准

(1)模具外观完好,材质与要求相符。模号特征清晰。

(2)模具成型部位打磨抛光良好,顶杆,滑块运动灵活无卡死现象.

(3)经试模,模具运行正常,合模紧密。成品无披锋,毛刺,缺料,外观不良等缺陷。

(4)试生产之后,零件各参数符合公司技术要求,产品经检验合格。

(4)生产条件是否符合要求:是□否□

(5)定位环以及其他配件齐备程度:

结论:合格()不合格()签字:日期:

采购部

(1)模具是否按约定时间内交付:是□否□

(2)其他合同另行要求:是□ 否 □

结论:合格()不合格()签字:日期:

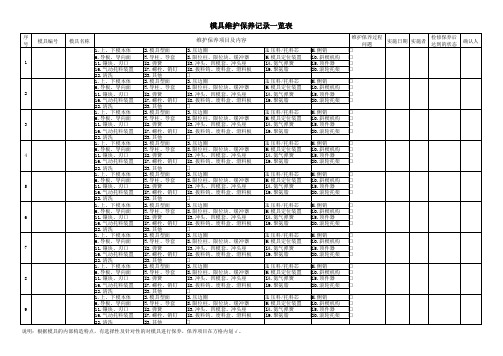

模具维护保养记录一览表

说明:根据模具的内部构造特点,有选择性及针对性的对模具进行保养,保养项目在方格内划√。

□4.压料/托料芯 □9.模具定位装置 □14.氮气弹簧 □19.聚氨脂

□5.侧销 □10.斜楔机构 □15.顶件器 □20.滚轮托架

维护保养过程 问题

□ □ □ □

实施日期 实施者

检修保养后 达到的状态

确认人

□4.压料/托料芯 □5.侧销

□

□9.模具定位装置 □10.斜楔机构 □

□14.氮气弹簧

□15.顶件器

□

□19.聚氨脂

□20.滚轮托架 □

□4.压料/托料芯 □5.侧销

□

□9.模具定位装置 □10.斜楔机构 □

□14.氮气弹簧

□15.顶件器

□

□19.聚氨脂

□20.滚轮托架 □

□4.压料/托料芯 □5.侧销

□

□9.模具定位装置 □10.斜楔机构 □

□4.压料/托料芯 □5.侧销

□

□9.模具定位装置 □10.斜楔机构 □

□14.氮气弹簧

□15.顶件器 □

□19.聚氨脂

□20.滚轮托架 □

□14.氮气弹簧

□15.顶件器 □

□19.聚氨脂

□20.滚轮托架 □

□4.压料/托料芯 □5.侧销

□

□9.模具定位装置 □10.斜楔机构 □

□14.氮气弹簧

□15.顶件器 □

□19.聚氨脂

□20.滚轮托架 □

□4.压料/托料ቤተ መጻሕፍቲ ባይዱ □5.侧销

□

□9.模具定位装置 □10.斜楔机构 □

□14.氮气弹簧

□15.顶件器 □

维护保养项目及内容

□3.压边圈 □8.限位柱、限位块、缓冲器 □13.冲头、凹模套、冲头座 □18.拔料钩、废料盒、滑料板 □ □3.压边圈 □8.限位柱、限位块、缓冲器 □13.冲头、凹模套、冲头座 □18.拔料钩、废料盒、滑料板 □ □3.压边圈 □8.限位柱、限位块、缓冲器 □13.冲头、凹模套、冲头座 □18.拔料钩、废料盒、滑料板 □ □3.压边圈 □8.限位柱、限位块、缓冲器 □13.冲头、凹模套、冲头座 □18.拔料钩、废料盒、滑料板 □ □3.压边圈 □8.限位柱、限位块、缓冲器 □13.冲头、凹模套、冲头座 □18.拔料钩、废料盒、滑料板 □ □3.压边圈 □8.限位柱、限位块、缓冲器 □13.冲头、凹模套、冲头座 □18.拔料钩、废料盒、滑料板 □ □3.压边圈 □8.限位柱、限位块、缓冲器 □13.冲头、凹模套、冲头座 □18.拔料钩、废料盒、滑料板 □ □3.压边圈 □8.限位柱、限位块、缓冲器 □13.冲头、凹模套、冲头座 □18.拔料钩、废料盒、滑料板 □ □3.压边圈 □8.限位柱、限位块、缓冲器 □13.冲头、凹模套、冲头座 □18.拔料钩、废料盒、滑料板 □

模具点检表

机台

号:

点检项目

日期

模具名称

机台--穴

号

模具主体和压块 主体和压块的磁 固定的螺纹是否 模具标识是否清 模具表面是否整 模具和机台是否

有无破损和遗失 铁磁性是否牢固

滑丝

晰

洁无颗粒物 匹配(防破损)

其它

日期: 问题点描述

年

月

处理办法

说明:1.根据点检项目,认真点检,并真实的点检结果记录在点检项目栏内(合格打“√” 不合格打“х”)。

2.若有点检不合格项目时,请将不合格内容清晰并仔细的描述在“问题点描述”内,并将处理办法记录“处理办法”。需要维修的必须立即反聩给模房。

3.此点检表必须在每天上午10点钟前完成。

点检人:

审核:

FM-04-046-

模具检查维修记录表

模具编号

模具名称

维修单位

模具类型 □ 落料模 □ 成型模

维修员

ห้องสมุดไป่ตู้

维修时间

检查模具刃口是否磨损

□有□无 检查模具是否有配件缺失

□有□无

检查弹簧是否断裂

□有□无 检查模具是否有裂纹

□有□无

检查是否有废料堵塞现象

□有□无 检查模面是否有压痕

□有□无

检查模具是否生锈 检查项目

清理模面油脂

□有□无 检查顶杆、卸料装置是否卡死 □有□无

□有□无 检查凸模是否磨损、断裂

□有□无

导柱、导套、斜楔机构润滑

□有□无 检查凸、凹模是否擦伤

□有□无

导柱、导套、是否擦伤

□有□无 紧固螺钉是否松动

□有□无

检查模面是否有铁屑及异物

□有□无

□有□无

检查异常及对策

□有

□无

编制日期

审核日期

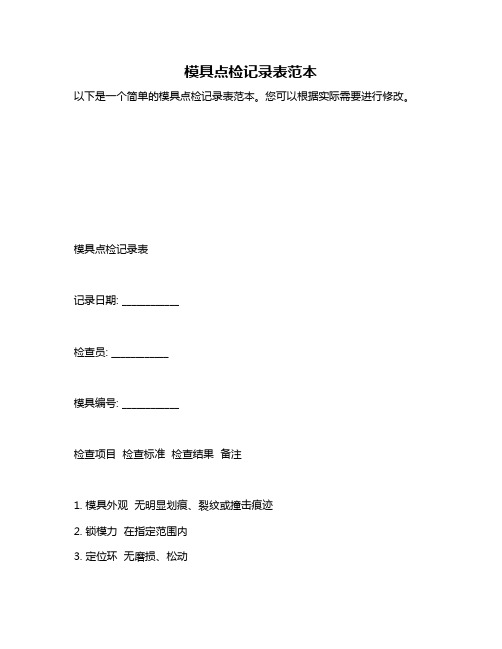

模具点检记录表范本

模具点检记录表范本

以下是一个简单的模具点检记录表范本。

您可以根据实际需要进行修改。

模具点检记录表

记录日期: ____________

检查员: ____________

模具编号: ____________

检查项目检查标准检查结果备注

1. 模具外观无明显划痕、裂纹或撞击痕迹

2. 锁模力在指定范围内

3. 定位环无磨损、松动

4. 冷却水道畅通无堵塞

5. 喷嘴状态无磨损、堵塞

6. 顶针状态无弯曲、断裂

7. 模腔表面无杂质、烧伤

8. 安全防护装置完好无损、有效

9. 润滑系统正常工作,无泄漏

10. 其他特殊要求如温度、湿度等

总体评价: ____________ (优、良、中、差)

建议措施: ________________________________________。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

□有□无

□有□无□有□无□有□无□有□无□有□无□有□无□有□无□有□无□有□无□有□无□有□无□有□无□有□无□有□无□有□无检查模面是否有铁屑及异物检查凸、凹模是否擦伤紧固螺钉是否松动清理模面油脂

导柱、导套、斜楔机构润滑

导柱、导套、是否擦伤

检查凸模是否磨损、断裂模具检查维修记录

模具编号

模具名称维修单位维修时间维修员模具类型□ 落料模 □ 成型模

编制日期审核日期检查项目

检 查 异 常 及 对 策 □ 有 □ 无检查模具刃口是否磨损

检查模具是否有配件缺失检查模面是否有压痕检查模具是否有裂纹检查顶杆、卸料装置是否卡死检查弹簧是否断裂

检查是否有废料堵塞现象

检查模具是否生锈。