一种由苯直接羟基化制备苯酚及二酚的方法

苯酚

苯酚苯酚(C6H6O,PhOH),又名石炭酸、羟基苯,是最简单的酚类有机物,一种弱酸。

常温下为一种无色晶体。

有毒。

有腐蚀性,常温下微溶于水易溶于有机溶液;当温度高于65℃时,能跟水以任意比例互溶,其溶液沾到皮肤上用酒精洗涤。

暴露在空气中呈粉红色。

苯酚是一种常见的化学品,是生产某些树脂、杀菌剂、防腐剂以及药物(如阿司匹林)的重要原料。

【中文名称】苯酚;石炭酸【英文名称】phenol【结构或分子式】所有C原子均以sp2杂化轨道形成σ键,O原子均以sp3杂化轨道形成σ键。

【相对分子量或原子量】94.11【密度】1.071【熔点(℃)】42~43【沸点(℃)】182【折射率】1.5425(41)【毒性LD50(mg/kg)】大鼠经口530。

【性状】无色或白色晶体,有特殊气味。

【溶解情况】溶于乙醇、乙醚、氯仿、甘油、二硫化碳等。

【用途】用于制染料合成树脂、塑料、合成纤维和农药、水杨酸等。

作外科消毒剂消毒能力大小的标准(石炭酸系数)。

【制备或来源】由煤焦油经分馏,由苯磺酸经碱熔。

由氯苯经水解,由异丙苯经氧化重排。

【其他】加热至65℃时能溶于水(在室温下,在水中的溶解度是9.3g,当温度高于65℃时能与水混溶),有毒,具有腐蚀性如不慎滴落到皮肤上应马上用酒精(乙醇)清洗,在空气中易被氧化而变粉红色。

在民间有土方用石炭酸来治皮肤顽疾,以毒攻毒,如用来治脚底起泡。

三维结构一种重要的苯系中间体[1]。

又称石炭酸。

低熔点(43℃)白色晶体,在空气中放置及光照下变红,有臭味,沸点181.84℃。

对人有毒,要注意防止触及皮肤。

工业上主要由异丙苯制得。

苯酚产量大,1984年,世界总生产能力约为5兆吨。

苯酚用途广泛。

第一次世界大战前,苯酚的唯一来源是从煤焦油中提取。

绝大部分是通过合成方法得到。

有磺化法、氯苯法、异丙苯法等方法。

分子结构:苯环上的C原子以sp2杂化轨道成键,O原子以sp3杂化轨道成键。

苯酚主要用于制造酚醛树脂,双酚A及己内酰胺。

苯酚

苯酚维基百科,自由的百科全书苯酚(化学式:C6H5OH,PhOH),又名石炭酸、羟基苯,是最简单的酚类有机物,一种弱酸。

常温下为一种无色晶体。

有毒。

苯酚是一种常见的化学品,是生产某些树脂、杀菌剂、防腐剂以及药物(如阿司匹林)的重要原料。

发现苯酚是德国化学家龙格(Runge F)于1834年在煤焦油中发现的,故又称石炭酸(Carbolic acid)。

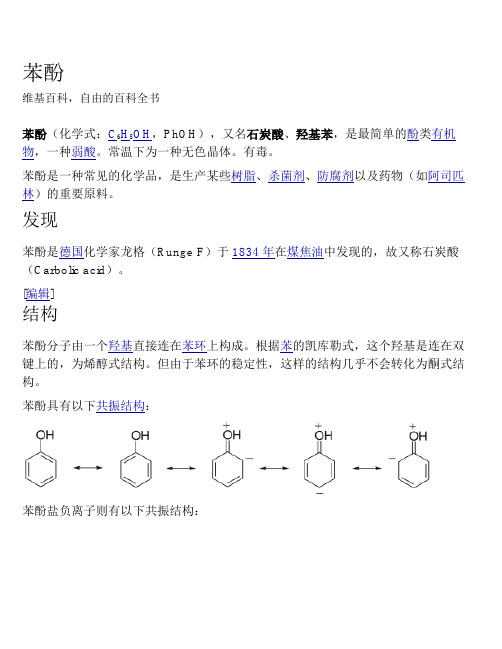

[编辑]结构苯酚分子由一个羟基直接连在苯环上构成。

根据苯的凯库勒式,这个羟基是连在双键上的,为烯醇式结构。

但由于苯环的稳定性,这样的结构几乎不会转化为酮式结构。

苯酚具有以下共振结构:苯酚盐负离子则有以下共振结构:酚羟基的氧原子采用sp2杂化,提供1对孤电子与苯环的6个碳原子共同形成离域键。

大Π键加强了烯醇的酸性,羟基的推电子效应又加强了O-H键的极性,因此苯酚中羟基的氢可以电离出来。

[编辑]物理性质苯酚熔点为40.5℃,沸点为181.7℃,常温下为一种无色或白色的晶体,有特殊气味。

苯酚密度比水大,微溶于冷水,可在水中形成白色混浊;但易溶于65℃以上的热水。

易溶于醇、醚等有机溶剂。

[编辑]化学性质酸碱反应苯酚是一种弱酸,能与碱反应:苯酚pKa=10,酸性介于碳酸两级电离之间,因此苯酚不能与NaHCO3等弱碱反应:此反应现象:二氧化碳通入后,溶液中出现白色混浊。

显色反应苯酚遇三氯化铁溶液显紫色,原因是苯酚根离子与Fe3+形成了有颜色的络合物。

(紫色)取代反应■苯环上的亲电取代:苯酚由于结构中有苯环,可以在环上发生类似苯的亲电取代反应,如硝化、卤代等:对比苯的相应反应可以发现,苯酚环上的取代比苯容易得多。

这是因为羟基有给电子效应,使苯环电子云密度增加。

值得注意的是,苯酚的亲电取代总是发生在羟基的邻位和对位。

这是羟基等给电子基团的共性。

■酚羟基上的取代:酚羟基上的氢原子可以被含碳基团取代,生成醚或酯。

氧化还原反应苯酚在空气中久置会变为粉红色,是因为生成了苯醌:苯酚的氧化产物一般是对苯醌。

其它羟基化反应

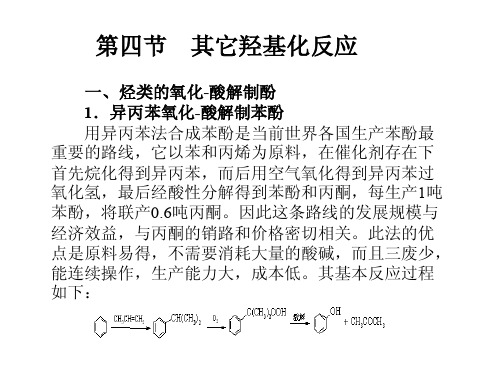

第四节 其它羟基化反应

当异丙苯氧化时,开始只生成异丙苯过氧化氢, 在许多因素的影响下,如温度、氧化深度、原料异丙 苯的纯度、催化剂的用量、反应器壁的材料等,在氧 化过程中能进一步生成许多氧化副产物。例如:

第四节

其它羟基化反应

异丙苯过氧化是制取苯酚和丙酮过程中的必要过程, 获得最大的过氧化氢收率和尽量减少副产物生成,在整 个生产过程中起十分重要的作用。由于酸性分解是放热 反应,如果温度过高,异丙苯过氧化氢会按其他方式分 解,产生副产物。甚至会发生爆炸事故。因此必须小心 控制酸解温度,一般控制在60~100℃。异丙苯过氧化氢 酸性分解可以使用各种不同的酸,如硫酸、磷酸、对甲 苯磺酸等。如果用硫酸作催化剂时,以80%异丙苯过氧化 氢氧化液在86℃左右进行酸分解反应最好,可利用丙酮 的沸腾回流来控制反应温度。酸解液中约含苯酚30%~ 35%,丙酮44%,异丙苯8%~9%,甲基苯乙烯3%~4%, 苯乙酮2%。可以用适当的碱或离子交换树脂中和此溶液, 加入适量水以利于除去无机盐,然后通过分离水洗或通 过蒸馏获得产物。

第四节

其它羟基化反应

异丙基甲苯分子中有异丙基和甲基两个烷基,氧 化时生成两种过氧化氢物。叔过氧化氢物酸性分解生 成甲酚和丙酮,二伯过氧化氢物酸性分解则生成异丙 基苯酚甲醛和树脂物。因此混合甲酚的收率比苯酚低。 制得的混合物中约含有 2/3 的间甲酚和 1/3的对甲酚。两 者的性质极其接近,不能用通常的方法分离。目前采 用异丁烯烷化法分离,反应式如下。

第四节

其它羟基化反应

(1)甲苯的氧化

(2)苯甲酸铜的热分解

(3)苯甲酸亚铜再生为苯甲酸铜

第ห้องสมุดไป่ตู้节 其它羟基化反应

(4)苯甲酰基水杨酸水解生成水杨酸

羟基化

NH 2

NaOH

NaO3S

NH 2

SO3Na

ONa

H 3O

+

HO3S

NH 2

OH

J酸

9

• 3. 用稀碱液的加压碱熔(加压中温碱熔)

• 萘系的多磺酸也可以用稀碱液(20 ~ 30%)在 180 ~ 230℃进行碱熔。因这种反应温度已超过了 稀碱液的常压时的沸点,所以碱熔过程需要在压 热釜中进行。通过控制反应温度和碱浓度来控制 多磺酸中磺基被置换的数目或控制芳环上的氨基 是否被水解。

5

• ★2. 影响因素

– (1)磺酸的结构

• 碱熔反应属于亲核置换反应,因此芳环上含有吸 电子基(如磺酸基和羧基)时,对磺酸基的碱熔 起活化作用。

– (2)无机盐的影响

• 在用熔融碱进行碱熔时,磺酸盐中无机盐含量要 求控制在10%(质量分率)以下。

6

– (3)碱熔的温度和时间

• 不活泼芳磺酸的碱熔反应需在较高的温度下 ( 300~400℃)进行,活泼的芳磺酸可在较低的 温度( 180 ~ 270℃) 进行,更活泼的萘系多磺 酸的碱熔反应可在更低的温度下进行。 • 必须根据具体反应选择适宜的碱熔温度和时间。

• 此法的缺点是催化剂活性下降快,转化率低。 • 现在氯苯水解法制取苯酚已逐渐被异丙苯氧化酸解法所取代。

1

• (2)多氯苯的水解

• 二氯苯分子中的氯基虽然稍微活泼一些,但是氯 基的水解仍需要相当强的反应条件。而多氯苯分 子中的氯基要活泼一些,氯基的水解需要比较强 的反应条件。 • 1,2,4,5-四氯苯与氢氧化钠的甲醇溶液在130~ 150℃、0.1~1.4MPa反应可以得到2,4,5-三氯苯 酚。

1

• 2. 2-氨基-5-萘酚-7-磺酸(J酸)的生产

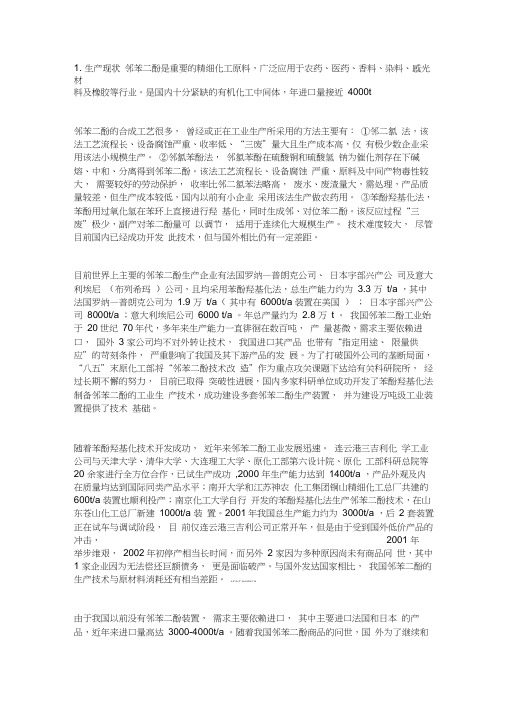

苯酚羟基化法生产邻苯二酚现现状

1. 生产现状邻苯二酚是重要的精细化工原料,广泛应用于农药、医药、香料、染料、感光材料及橡胶等行业。

是国内十分紧缺的有机化工中间体,年进口量接近4000t邻苯二酚的合成工艺很多,曾经或正在工业生产所采用的方法主要有:①邻二氯法,该法工艺流程长、设备腐蚀严重、收率低、“三废”量大且生产成本高,仅有极少数企业采用该法小规模生产。

②邻氯苯酚法,邻氯苯酚在硫酸铜和硫酸氢钠为催化剂存在下碱熔、中和、分离得到邻苯二酚。

该法工艺流程长、设备腐蚀严重、原料及中间产物毒性较大,需要较好的劳动保护,收率比邻二氯苯法略高,废水、废渣量大,需处理,产品质量较差,但生产成本较低,国内以前有小企业采用该法生产做农药用。

③苯酚羟基化法,苯酚用过氧化氢在苯环上直接进行羟基化,同时生成邻、对位苯二酚。

该反应过程“三废”极少,副产对苯二酚量可以调节,适用于连续化大规模生产。

技术难度较大,尽管目前国内已经成功开发此技术,但与国外相比仍有一定差距。

目前世界上主要的邻苯二酚生产企业有法国罗纳—普朗克公司、日本宇部兴产公司及意大利埃尼(布列希玛)公司,且均采用苯酚羟基化法,总生产能力约为3.3 万t/a ,其中法国罗纳—普朗克公司为1.9 万t/a(其中有6000t/a 装置在美国);日本宇部兴产公司8000t/a ;意大利埃尼公司6000 t/a 。

年总产量约为2.8 万t 。

我国邻苯二酚工业始于20世纪70年代,多年来生产能力一直徘徊在数百吨,产量甚微,需求主要依赖进口,国外3 家公司均不对外转让技术,我国进口其产品也带有“指定用途、限量供应”的苛刻条件,严重影响了我国及其下游产品的发展。

为了打破国外公司的垄断局面,“八五”末原化工部将“邻苯二酚技术改造”作为重点攻关课题下达给有关科研院所,经过长期不懈的努力,目前已取得突破性进展,国内多家科研单位成功开发了苯酚羟基化法制备邻苯二酚的工业生产技术,成功建设多套邻苯二酚生产装置,并为建设万吨级工业装置提供了技术基础。

直接催化氧化苯制苯酚的研究简介

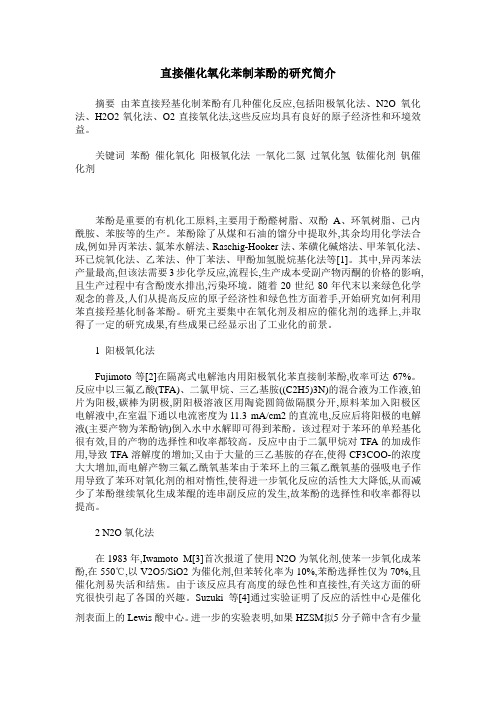

直接催化氧化苯制苯酚的研究简介摘要由苯直接羟基化制苯酚有几种催化反应,包括阳极氧化法、N2O氧化法、H2O2氧化法、O2直接氧化法,这些反应均具有良好的原子经济性和环境效益。

关键词苯酚催化氧化阳极氧化法一氧化二氮过氧化氢钛催化剂钒催化剂苯酚是重要的有机化工原料,主要用于酚醛树脂、双酚A、环氧树脂、己内酰胺、苯胺等的生产。

苯酚除了从煤和石油的馏分中提取外,其余均用化学法合成,例如异丙苯法、氯苯水解法、Raschig-Hooker法、苯磺化碱熔法、甲苯氧化法、环已烷氧化法、乙苯法、仲丁苯法、甲酚加氢脱烷基化法等[1]。

其中,异丙苯法产量最高,但该法需要3步化学反应,流程长,生产成本受副产物丙酮的价格的影响,且生产过程中有含酚废水排出,污染环境。

随着20世纪80年代末以来绿色化学观念的普及,人们从提高反应的原子经济性和绿色性方面着手,开始研究如何利用苯直接羟基化制备苯酚。

研究主要集中在氧化剂及相应的催化剂的选择上,并取得了一定的研究成果,有些成果已经显示出了工业化的前景。

1 阳极氧化法Fujimoto等[2]在隔离式电解池内用阳极氧化苯直接制苯酚,收率可达67%。

反应中以三氟乙酸(TFA)、二氯甲烷、三乙基胺((C2H5)3N)的混合液为工作液,铂片为阳极,碳棒为阴极,阴阳极溶液区用陶瓷圆筒做隔膜分开,原料苯加入阳极区电解液中,在室温下通以电流密度为11.3 mA/cm2的直流电,反应后将阳极的电解液(主要产物为苯酚钠)倒入水中水解即可得到苯酚。

该过程对于苯环的单羟基化很有效,目的产物的选择性和收率都较高。

反应中由于二氯甲烷对TFA的加成作用,导致TFA溶解度的增加;又由于大量的三乙基胺的存在,使得CF3COO-的浓度大大增加,而电解产物三氟乙酰氧基苯由于苯环上的三氟乙酰氧基的强吸电子作用导致了苯环对氧化剂的相对惰性,使得进一步氧化反应的活性大大降低,从而减少了苯酚继续氧化生成苯醌的连串副反应的发生,故苯酚的选择性和收率都得以提高。

苯羟基化制苯酚

五苯羟基化研究进展前言苯酚作为重要的有机化工原料,主要用于生产双酚A,酚醛树脂,己内酰胺等,在工业上具有广泛的用途1。

目前工业上制取苯酚的方法主要有磺化法,氯苯水解法,甲苯苯甲酸法,异丙苯法等等。

其中,工业上95%是应用异丙苯氧化法(又称枯烯法),即苯与丙烯烷基化成异丙苯,异丙苯再氧化成过氧异丙苯,然后过氧异丙苯在酸性媒介下,分解成等摩尔的苯酚和丙酮。

该反应合成路线长、原料消耗大、产生的三废对环境污染严重,且在反应条件、转化率、产品分离等方面都存在一些问题,并且,它的盈利很依赖副产品丙酮的市场,不符合可持续发展的战略。

传统的异丙苯法生产工艺:(1)丙烯和苯进行烃化反应得到异丙苯,可以采用气象法或液相法。

(2)用空气或氧气将异丙苯氧化,生成过氧化氢(cumene hydroperoxide,简称CHP)。

(3)将过氧化氢异丙苯分解,生成苯酚和丙酮。

因此开发由苯一步法直接羟基化制苯酚的新工艺引起了很多研究者的极大兴趣。

但从理论上看实现这一目标并不容易2,因为:(1)苯分子中由6个π电子构成的共扼分子轨道使苯分子在热力学上具有特殊的稳定性(芳香性),难以进行加成和氧化;(2)由于苯环中碳原子受共扼π电子屏蔽的作用,在发生取代反应时,只有利于亲电取代反应,而在羟基化反应中,进攻基团OH-或[O]都是亲核的;(3)反应产物酚的反应活性比苯高得多,生成的酚易发生进一步反应生成多元酚或其它产物。

所以焦点就集中在寻找一种合适的催化体系,这已成为催化领域的一个有挑战性的课题。

现在人们普遍研究的苯的一步羟基化法的绿色氧化剂主要有H2O2、O2、N2O等。

O2为氧化剂反应比较难以控制,N2O为氧化剂,虽然可以获得高的选择性,但是N2O却比较昂贵,而用H2O2为氧化剂制备苯酚唯一的产物是水3,具有路线短、原子经济性高、无污染等突出优点,因此一直被认为是最有希望取代异丙苯法的一种清洁生产方法,也一直是各国研究的重点。

相关的研究主要集中在催化剂4的选择上,迄今为止,研究使用的催化剂主要有芬顿试剂、分子筛、杂多酸等,均取得了不同程度的进展5。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

苯直接羟基化制备苯酚及二酚的方法

本文由南通润丰润丰石油化工整理本办法的目的是提供一种绿色环保的制备苯酚及二酚的方法,能在较短的反应时间内获得较高的产率和选择性。

本办法的技术方案是以自制特种分子筛为催化剂,苯为原料,30%的过氧化氢为氧化剂,水为溶剂,反应在玻璃圆底烧瓶内密闭环境里搅拌下进行,苯与过氧化氢的摩尔比为1:0.8-1:2,苯与水的体积比为1:50-1:90,苯与催化剂的质量比为1:0.4-1:0.25,反应温度为30-90°C,反应时间为30-70分钟。

本办法中苯与催化剂的最优质量比为1:0.34,最佳反应温度为60-70 °C,最佳反应时间是45-65min。

本办法的具体步骤:

第一步,特种催化剂的制备,以正硅酸乙酯作为硅源,三氯化钛溶液作为钛源,其中制备过程中加入的钛硅摩尔比为0.01-0.03,四丙基氢氧化铵溶液作为模板剂,其与正硅酸乙酯的质量比为1.4:1,混合溶液采用水热合成法,高压釜内反应,制得具有MFI拓扑结构的特种催化剂。

第二步,将催化剂、苯、过氧化氢、水加入玻璃圆底烧瓶,圆底烧瓶上接球形冷凝管,反应过程中全程通入冷凝水并保持磁力搅拌,使用磨口玻璃塞与封口膜使体系处于密闭状态。

反应结束后,自然冷却至室温,过滤分离产物和催化剂,得到苯酚,对苯二酚,邻苯二酚和对苯醌的混合产物,反应液使用乙醚萃取后,

采用气相色谱法对产物进行定量分析。

苯酚及二酚的收率基于初始加入苯的摩尔量进行计算,选择性基于所有产物的摩尔总量进行计算。

本办法与已有技术相比有如下特点:

①本办法可以得到较好的结果:苯酚与二酚的收率可以达到53.4%,其选择性可以达到95%,苯的转化率可以达到56.3%。

②自制的特种催化剂可以在反应后通过减压抽滤分离,焙烧后重复使用,其仍具有较好的催化效果。

③反应使用绿色的氧化剂双氧水,反应过程中不使用高毒性的物质,符合绿色发展的要求。

④反应使用水作为溶剂,绿色环保,所有反应物在反应前全部加入,且反应时间较短,反应温度不高,因此反应易于操作,且耗能较少。

本文由南通润丰润丰石油化工整理。