废丙酮溶媒回收过程填料精馏塔设计

化工原理之废丙酮溶媒回收过程填料精馏塔设计

设计题目:废丙酮溶媒回收过程填料精馏塔设计学 院:__________________________ 班 级:_________________________ 指导教师:__________________________ 学生姓名:__________________________成 绩:__________________________药学院 制药工程102 郭莉 顾薇《化工原理》课程设计任务书一、设计题目废丙酮溶媒回收过程填料精馏塔设计本设计项目是根据生产实际情况提出的二、设计任务及条件1、原料液组成组分组成(质量%)丙酮75水252、分离要求产品中水分含量≤0.2%(质量%)残液中丙酮含量≤0.5%(质量%)3、处理能力8.5废丙酮溶媒处理量___________吨/天(每天按24小时计)4、设计条件操作方式:连续精馏操作压力:常压进料状态:饱和液体进料回流比:根据设计经验自行确定塔填料:金属环聚鞍填料,填料规格自选塔顶冷凝器:全凝器三、设计计算内容1、物料衡算2、填料精馏塔计算⑴操作条件的确定⑵塔径的确定⑶填料层高度的确定⑷填料层压降的计算⑸液体分布器设计计算⑹接管管径的计算3、冷凝器和再沸器的计算与选型4、填料精馏塔设计图5、废丙酮溶媒回收过程工艺流程图目录一、前言1.项目来源及开发意义2.精馏塔的选择依据2.1塔型2.2填料类型二、工艺设计要求三、工艺过程设计计算1.物料衡算2.填料精馏塔计算3.冷凝器和再废器计算与选择四、问题讨论五、求塔板数图六、生产工艺流程图七、填料精馏塔设计条件图八、液体分布器图参考文献前言在制药化工生产中,常采用精馏的方式对液体混合物进行分离和提纯。

精馏是利用液体混合物中各组分挥发度的不同并借助于多次部分汽化和部分冷凝达到轻重组分分离的方法。

丙酮~水是工业上最常见的溶剂,也是非常重要的化工原料之一,是无色、无毒、无致癌性、污染性和腐蚀性小的液体混合物。

填料吸收塔工艺设计框

填料吸收塔工艺设计框①n=0.6~0.8水吸收丙酮填料吸收塔1、设计用水吸收丙酮常压填料塔,其任务及操作条件。

(1)混合气(空气,丙酮,蒸气)处理量1000m/h。

(2)进塔混合气含丙酮体积分数1.65%,相对温度70%,温度35%。

(3)进塔吸收剂(清水)的温度25%。

(4)丙酮回收率82%。

(5)操作压力为常压操作。

2、吸收工艺流程的确定采用常规逆流操作流程,流程说明从略3、物料计算(1)进塔气体中各组分含量近似取塔平均操作压 混合气量n=1000× 273 kmol/h 273+35混合气体中丙酮含量n=39.57*0.0165=0.65kmol/h M=0.56*58=37.7kg/h 查附录(化工原理),35C 饱和水蒸汽压强为5623.4Pa ,则每Kmol 相对温度为70%的混合气体中含水蒸汽量。

/Kmol (空气+丙酮)=1.54(Kmol/h ) m=1.54×18=27.72 (Kg/h )混合气体中空气量n=39.57-0.65-1.54=37.38 (Kmol/h ) m=37.38×29=1084.02 (Kg/h ) (2)混合气体进出塔(物质的量)组成 已知:y 1=0.0165 Y 2=0.003(3)混合气体进出塔(物质的量)组成若将气体与水蒸气视为惰性气体,则惰性量n=37.38+1.542=38.92(Kmol/h ) m=1084.02+27.72=1111.74(Kg/h )Y 丙酮/ KmolY =0.003 Kmol/h 丙酮/ Kmol (4×(1-0.82)=39.037(Kmol/h )M=1111.74+37.7×0.18=1118.53(Kg/h ) 4、热量衡算热量衡算为计算液相对温度的变化,以判断是否为等温吸收过程,假设丙酮溶于水放出的热量全部被水吸收,且本略气相温度变化及塔的散热损失(塔的保温良好)查于(化工工艺算图)常用物料物性数据。

化工原理课程设计--废丙酮溶媒回收过程填料精馏塔设计

《化工原理》课程设计设计题目:废丙酮溶媒回收过程填料精馏塔设计学院:______ 药学院_________________班级:______10级制药1班___________指导教师:_____ _____________________学生姓名:____ ___________________成绩:__________________________一、前言 (3)1.1项目来源及开发意义 (3)1.2精馏塔的选择依据 (3)1.2.1塔型 (3)1.2.2填料类型 (4)二、设计工艺要求 (4)2.1进料要求 (4)2.2分离要求 (4)2.3塔顶冷凝器设计要求 (4)2.4塔釜再沸器设计要求 (5)2.5液体分布器设计要求 (5)2.6接管管径设计要求 (5)三、工艺过程设计计算 (5)3.1物料横算——确定塔顶、塔釜、进料流量及摩尔分率 (5)3.1.1塔顶、塔釜、进料摩尔分率 (5)3.1.2原料液及塔顶、塔底产品的平均摩尔质量 (5)3.1.3物料衡算 (6)3.2填料精馏塔计算 (6)3.2.1操作条件的计算 (6)3.2.2塔径的确定——D=83.2.3填料层高度的确定 (13)3.2.4填料层压降的计算 (13)3.2.5液体分布器设计计算 (14)3.2.6接管管径的确定 (14)3.3冷凝器和再沸器的计算与选型 (16)3.3.1冷凝器 (16)3.3.2再沸器 (17)四.设计方案讨论 (18)一、前言塔设备是化工、石油等工业中广泛使用的重要生产设备,用以实现蒸馏的塔设备称为蒸馏塔,这类塔设备的基本功能在于提供气、液两相充分接触的机会,使质、热两种传递过程能够迅速有效地进行,还要能使接触之后的气液两相及时分开,互不夹带。

根据塔内气液接触部件的结构形式,可将塔设备分为两大类:板式塔和填料塔。

板式塔内沿塔高度装有若干层塔板,液体靠重力作用由顶部逐板流向塔釜,并在各块板面上形成流动的液层,气体靠压强差推动,由塔底向上依次穿过各塔板上的液层而流向塔顶。

丙酮精馏填料塔课程设计

丙酮精馏填料塔课程设计一、教学目标本课程旨在让学生掌握丙酮精馏填料塔的基本原理、设计和应用。

通过本课程的学习,学生应能够:1.描述丙酮精馏填料塔的工作原理和特点。

2.分析并评价填料塔的设计参数和性能。

3.应用丙酮精馏填料塔进行实际问题的分析和解决。

二、教学内容本课程的教学内容主要包括以下几个部分:1.丙酮精馏填料塔的基本原理:介绍丙酮精馏填料塔的工作原理、分类和性能。

2.填料塔的设计:讲解填料塔的设计方法、参数选择和计算。

3.填料塔的应用:分析丙酮精馏填料塔在实际工业中的应用和案例。

三、教学方法为了提高学生的学习兴趣和主动性,本课程将采用多种教学方法:1.讲授法:通过讲解丙酮精馏填料塔的基本原理、设计和应用,使学生掌握相关知识。

2.案例分析法:分析实际案例,使学生更好地理解丙酮精馏填料塔的应用。

3.实验法:安排实验室实践,让学生亲身参与丙酮精馏填料塔的设计和操作。

四、教学资源为了支持教学内容和教学方法的实施,丰富学生的学习体验,我们将准备以下教学资源:1.教材:选择合适的教材,为学生提供系统的学习资料。

2.参考书:提供相关领域的参考书籍,拓展学生的知识视野。

3.多媒体资料:制作课件、视频等多媒体资料,增强课堂的趣味性和生动性。

4.实验设备:准备实验所需的设备,让学生亲身体验丙酮精馏填料塔的操作。

五、教学评估本课程的评估方式将包括平时表现、作业和考试等方面,以全面、客观地评估学生的学习成果。

1.平时表现:通过课堂参与、提问和讨论等方式,评估学生的课堂表现和积极性。

2.作业:布置相关的作业,评估学生的理解和应用能力。

3.考试:安排期末考试,全面测试学生对丙酮精馏填料塔知识的掌握程度。

六、教学安排本课程的教学安排将紧凑合理,确保在有限的时间内完成教学任务。

具体安排如下:1.教学进度:按照教学大纲,有序地进行教学内容的讲解和实践。

2.教学时间:根据学生的作息时间,合理安排课堂时间和课后实践时间。

3.教学地点:选择适当的教室和实验室,为学生提供良好的学习环境。

环境工程原理课程设计 丙酮吸收填料塔

环境工程原理课程设计题目水吸收丙酮填料塔设计学院专业班级学生姓名学生学号指导教师2014年6月16日目录第一章设计任务书 (3)1.1 设计题目 (3)1.2 设计任务及操作条件 (3)1.3 设计内容 (3)1.4 设计要求 (3)第二章设计方案的确定 (4)2.1 设计方案的内容 (4)2.1.1 流程方案的确定 (4)2.1.2 设备方案的确定 (4)2.2 填料的选择 (5)第三章吸收塔的工艺计算 (6)3.1 基础物性数据 (6)3.1.1 液相物性数据 (6)3.1.2 气相物性数据 (6)3.1.3气液平衡相数据 (7)3.2 物料衡算 (7)3.3 填料塔塔径的计算 (8)3.3.1 泛点气速的计算 (8)3.3.2 塔径的计算及校核 (9)3.4.1 气相总传质单元数的计算 (10)3.4.2 气相总传质单元高度的计算 (10)3.5 填料塔流体力学校核 (12)3.5.1 气体通过填料塔的压降 (12)3.5.2 泛点率 (13)3.5.3 气体动能因子 (13)第四章塔内辅助设备的选择和计算 (13)4.1 液体分布器 (13)4.2 填料塔附属高度 (14)4.3 填料支承装置 (15)4.4 填料压紧装置 (15)4.5 液体进、出口管 (15)4.6 液体除雾器 (16)4.7 筒体和封头 (17)4.8 手孔 (17)4.9 法兰 (17)4.10 裙座 (19)第五章设计计算结果总汇表 (20)第六章课程设计总结 (23)参考文献 (24)附录 (25)第一章设计任务书1.1 设计题目水吸收丙酮填料塔设计1.2 设计任务及操作条件(1)气体处理量:1820 m3/h(2)进塔混合气含丙酮5%(V ol),进塔温度35℃(3)进塔吸收剂(清水)温度:25℃,吸收剂的用量为最小用量的1.3倍(4)丙酮回收率:90%(5)操作压力:常压(6)每天工作24小时,一年300天1.3 设计内容(1)确定吸收流程(2)物料衡算,确定塔顶塔底的气液流量和组成(3)选择填料、计算塔径、填料层高度、填料分层、塔高(4)流体力学特性校核:液气速度求取、喷淋密度校核、填料层压降计算(5)附属装置的选择与确定:液体喷淋装置、液体再分布器、气体进出口及液体进出口装置、栅板1.4 设计要求(1)设计说明书内容①目录和设计任务书②流程及流程说明③设计计算及结果总汇表④对设计成果的评价及讨论⑤参考文献(2)绘制填料塔设计图第二章设计方案的确定2.1 设计方案的内容2.1.1 流程方案的确定本工艺采用清水吸收丙酮,为易溶气体的吸收过程,由于逆流操作传质推动力大,传质速率快,分离效率高,吸收剂利用率高,故选用逆流操作,即气体自塔低进入由塔顶排出,液体自塔顶进入由塔底排出。

丙酮-水的填料塔分离 毕业设计论文

精馏塔的工艺条件及有关物性数据目录1. 设计方案简介 (1)1.1设计的方案 (1)1.2设计工艺 (1)1.3设计内容 (1)2. 工艺计算 (1)2.1 .1水和丙酮物性数据 (1)2.1.2全塔物料衡算 (2)2.1.3塔板数的确定 (2)2 .1.4 精馏塔的工艺条件及有关物性数据的计算 (2)2.2 填料塔的工艺尺寸的计算 (3)2.2.1 塔径的计算 (3)2.2.2塔高的计算 (5)2.2.3 塔板压降计算 (7)2.2.4塔板负荷性能图 (8)3. 辅助设备的计算及选型 (8)3.1 填料支承设备 (9)3.2填料压紧装置 (9)3.3液体再分布装置 (9)4. 设计一览表 (9)5. 后记 (10)6. 参考文献 (10)7. 主要符号说明 (10)8. 附图(工艺流程简图、主体设备设计条件图)1.设计方案简介1.1设计的方案在抗生素类药物生产过程中,需要用丙酮溶媒洗涤晶体,洗涤过滤后产生废丙酮溶媒,其组成为含丙酮__50%__、水___50%__(质量分数)。

为使废丙酮溶媒重复使用,拟建立一套板式精馏塔,以对废丙酮溶媒进行精馏。

得到含水量≤0.5%的丙酮溶液;或者丙酮回收率为98%。

设计要求废丙酮溶媒的处理量为__31000__吨/年,塔底废水中丙酮含量≤__0.05%__(质量分数)。

1.2设计工艺生产能力:31000吨/年(料液)年工作日:300天原料组成:50%丙酮,50%水(质量分率,下同)产品组成:馏出液 99.5%丙酮,釜液0.5%丙酮操作压力:塔顶压强为常压进料温度:泡点进料状况:泡点加热方式:直接蒸汽加热回流比:自选1.3设计内容1、确定精馏装置流程,绘出流程示意图。

2、工艺参数的确定基础数据的查取及估算,工艺过程的物料衡算及热量衡算,理论塔板数,塔板效率,实际塔板数等。

3、主要设备的工艺尺寸计算板间距,塔径,塔高,溢流装置,塔盘布置等。

4、流体力学计算流体力学验算,操作负荷性能图及操作弹性。

天津大学废丙酮溶媒回收过程填料精馏塔设计

《化工原理》课程设计报告废丙酮溶媒回收过程填料精馏塔设计学院专业班级学号姓名指导教师目录一、课题的来源及意义1.1课题的来源 (2)1.2课题的意义 (2)1.3方法的依据 (2)二、工艺设计要求 (3)三、工艺过程设计计算3.1物料衡算 (3)3.2精馏塔设计计算3.2.1操作条件的确定 (4)3.2.2塔径计算 (11)3.2.3填料层高度计算 (16)3.2.4 填料层压降计算 (18)3.2.5液体分布器计算 (18)3.2.6接管管径计算 (19)3.3冷凝器与再沸器计算与选型3.3.1冷凝器的计算与选型 (20)3.3.2再沸器的计算与选型 (21)四、问题讨论 (23)五、生产工艺流程简图(附图) (27)六、填料精馏塔设计条件图(附图) (28)一、课题的来源及意义1.1课题的来源废丙酮溶媒来自于抗生素类药物“盐酸四环素”的生产过程。

1.2课题的意义:1)回收废丙酮溶媒母液中的丙酮循环利用可以降低生产成本,具有很高的经济效益。

2)回收废丙酮溶媒可以减少环境污染,具有一定的社会效益。

1.3方法的选择:丙酮和水二元物系,在常压下水的沸点100℃,丙酮沸点56.2℃,其沸点相差43.8℃。

由于沸点相差较大,故可以选用精馏操作。

为了提高生产能力,降低操作费用,宜选用连续精馏的操作方式。

精馏塔可以分为板式塔和填料塔。

与板式塔相比,填料塔具有如下特点:1)生产能力大;2)分离效率高;3)压力降小;4)持液量小;5)操作弹性大。

故选用填料塔进行分离。

丙酮—水物系分离的难易程度适中,气液负荷适中,设计中选用金属环矩鞍填料。

丙酮在常压下的沸点为56.2℃,故可采用常压操作,用30℃的循环水进行冷凝。

塔顶蒸汽采用全凝器冷凝,冷凝液在泡点下一部分回流,一部分经产品冷却器冷凝后送至储槽。

塔釜选用再沸器进行间接加热。

综上,此任务选择在填料塔中进行,采用常压连续精馏的方法完成。

四环素碱丁醇水 25% 丙酮溶媒丙酮 99.8%水 0.2%精制丙酮 75%废丙酮溶媒回收丙酮的流程是:二、工艺设计要求2.1原料液组成:2.2分离要求:产品中水分含量 ≤ 0.2% (质量%) 釜残液中丙酮含量 ≤ 0.5%2.3处理能力:废丙酮溶媒处理量14吨 / 天(每天按24小时计)。

化工原理课程设计丙酮和水

设计任务书(一)设计任务拟建立一套连续板式精馏塔分离丙酮-水溶液,进料中含丙酮50%(质量分数)。

设计要求废丙酮溶媒的处理量为 12 万吨/年,塔底废水中丙酮含量不高于 6% (质量分数)。

要求产品丙酮的含量为 99% (质量分数)。

(二)操作条件1) 塔顶压力4kPa(表压)2) 进料热状态自选3) 回流比自选4) 塔底加热蒸气的压力为0.5Mpa(表压)5) 单板压降≤0.7 kPa(三)塔板类型自选(四)工作日每年工作日为300天,每天24小时连续运行。

(五) 设计说明书的内容1. 设计内容(1) 流程和工艺条件的确定和说明(2) 操作条件和基础数据(3) 精馏塔的物料衡算;(4) 塔板数的确定;(5) 精馏塔的工艺条件及有关物性数据的计算;(6) 精馏塔的塔体工艺尺寸计算;(7) 塔板主要工艺尺寸的计算;(8) 塔板的流体力学验算;(9) 塔板负荷性能图;(10)主要工艺接管尺寸的计算和选取(进料管、回流管、釜液出口管、塔顶蒸汽管、人孔等)(11) 塔板主要结构参数表(12) 对设计过程的评述和有关问题的讨论。

2. 设计图纸要求:(1) 绘制生产工艺流程图(A3号图纸);(2) 绘制精馏塔设计条件图(A3号图纸)。

目录1. 设计方案简介 (1)1.1设计方案的确定 (1)1.2操作条件和基础数据 (1)2.精馏塔的物料衡算 (1)2.1 原料液及塔顶、塔底产品的摩尔分率 (1)2.2原料液及塔顶、塔底产品的平均摩尔质量 (1)2.3物料衡算 (2)3.塔板数的确定 (2)3.1理论板层数N T的求取 (2)3.1.1 求最小回流比及操作回流比 (2)3.1.2 求精馏塔的气、液相负荷 (3)3.1.3 求操作线方程 (3)3.1.4 图解法求理论板层数 (3)3.2 塔板效率的求取 (4)3.3 实际板层数的求取 (5)4.精馏塔的工艺条件及有关物性数据的计算 (5)4.1操作压力计算 (5)4.2 操作温度计算 (5)4.3 平均摩尔质量的计算 (5)4.4 平均密度的计算 (6)4.4.1 气相平均密度计算 (6)4.4.2 液相平均密度计算 (6)4.5液体平均表面张力计算 (7)4.6液体平均黏度计算 (7)5.精馏塔的塔体工艺尺寸计算 (8)5.1塔径的计算 (8)5.1.1精馏段塔径的计算 (8)5.2精馏塔有效高度的计算 (9)5.3精馏塔的高度计算 (10)6.塔板主要工艺尺寸的计算 (10)6.1溢流装置计算 (10)6.1.1堰长l w (10)6.1.2 溢流堰高度h w (11)6.1.3 弓形降液管宽度W d和截面积A f (11)6.1.4 降液管底隙高度h o (11)6.2塔板布置 (12)6.2.1塔板的分块 (12)6.2.2边缘区宽度确定 (12)6.2.3开孔区面积计算 (12)6.2.4筛孔计算及其排列 (12)7.筛板的流体力学验算 (13)7.1塔板降 (13)7.1.1干板阻力h c计算 (13)7.1.2气体通过液层的阻力h l计算 (13)7.1.3液体表面张力的阻力hσ计算 (13)7.2液面落差 (13)7.3液沫夹带 (14)7.4漏液 (14)7.5液泛 (14)8.塔板负荷性能图 (15)8.1漏液线 (15)8.2液沫夹带线 (15)8.3液相负荷下限线 (16)8.4液相负荷上限线 (17)8.5液泛线 (17)9.主要接管尺寸计算 (19)9.2回流液管的管径计算 (19)9.3进料液管的管径计算 (19)9.4釜液排出管的管径计算 (19)10.塔板主要结构参数表 (20)11.设计过程的评述和有关问题的讨论 (21)参考文献 (23)1. 设计方案简介1.1设计方案的确定本设计任务为分离丙酮—水混合物提纯丙酮,采用连续精馏塔提纯流程。

(完整word版)丙酮与水的连续精馏塔课程设计

化工原理课程设计题目:丙酮-水分离板式回收塔设计系别: 化学与材料工程系专业:_ 化学工程与工艺学号: **********姓名:指导教师:2016年1 月8 日附: 回收塔设计任务书一、设计题目丙酮与水分离板式回收塔设计二、设计任务及操作条件1、生产能力(进料量):300000吨/年。

2、操作周期:7200小时/年。

3、进料组成:6.2%(质量分率,下同)。

4、塔顶产品组成:>72%。

5、塔底产品组成:<0.02%。

6、操作压力:塔顶为常压。

7、进料热状态:自选。

8、加热蒸汽:低压蒸汽。

9、设备类型:筛板、浮阀塔板。

10、回收率: η= 99%11、厂址:安徽地区。

三、设计内容设计方案的选择及流程说明。

塔的工艺计算。

主要设备工艺尺寸设计:塔径、塔高及塔板结构尺寸的确定;塔板的流体力学校核;塔板的负荷性能图;总塔高、总压降及接管尺寸的确定。

丙酮-水分离板式回收塔设计4、辅助设备选型及计算。

5、设计结果汇总。

6、设计评述。

7、工艺流程图及塔工艺条件图。

附图一:回收塔的工艺流程图。

附图二:回收塔的工艺条件图。

附图三:槽式液体分布器目录一、前言 (1)1.1 塔设备的类型 (1)1.2 操作条件确定 (2)1.3 换热器的选择 (3)1.4 泵的选择 (4)二、设计说明书符号表 (4)三、丙酮与水有关物性数据 (6)3.1 水和丙酮的性质 (6)四、精馏塔的工艺设计 (9)4.1 液相浓度计算 (9)4.2 温度计算 (10)4.3 气相组成计算 (10)4.4 平均相对挥发度的计算 (11)4.5 物料衡算 (11)4.6 提馏段操作线方程 (12)4.7 逐板法确定理论板数及进料位置 (13)4.8 全塔效率的计算 (13)4.8.1 粘度计算 (13)4.8.2 板效率计算 (14)4.9 实际塔板数及加料位置的计算 (14)4.10 物性数据计算 (14)4.10.1 密度计算 (14)4.10.2 摩尔组成计算 (16)4.10.3 操作压力计算 (17)4.10.4 混合液体表面张力计算 (17)4.11 精馏塔的主要工艺尺寸的计算 (21)4.11.1 体积流量的计算 (21)4.11.2 塔径的计算 (22)4.11.3 溢流装置的计算 (23)4.12 精馏塔流体力学校核 (24)4.12.1 塔板压降 (24)4.12.2 液面落差 (24)4.12.3 液沫夹带 (25)4.12.4 漏液 (25)4.12.5 液相负荷下限线 (25)4.12.6 液相负荷上限线 (26)4.12.7 液泛线 (26)五、热量衡算 (28)5.1 塔顶冷凝器和塔底再沸器的热负荷 (28)5.1.1 冷凝器的热负荷 (28)5.1.2 再沸器的热负荷 (28)5.2 塔的辅助设备的设计计算 (29)5.2.1 冷凝器和再沸器的计算与选型 (29)1、冷凝器的计算与选型 (29)2、再沸器的设计选型 (30)5.3 泵的设计选型 (30)5.3.1 塔总高度计算 (30)5.3.2 进料管线管径 (31)5.3.3 原料泵的选择 (32)六、参考文献 (34)七、结束语 (35)一、前言丙酮是重要的有机合成原料,用于生产环氧树脂、聚碳酸酯、有机玻璃、医药、农药等。

丙酮水溶液精馏塔的工艺设计流程

丙酮水溶液精馏塔的工艺设计流程

1. 嘿,这丙酮水溶液精馏塔的工艺设计啊,就像是给一群调皮的小丙酮分子和水娃娃建一个超级严格的训练营。

2. 首先呢,原料进口就像一个大门,丙酮水溶液就像一群乌合之众涌进来。

3. 精馏塔那塔身啊,好似一个巨大的魔法管道,要把这些分子们分个清清楚楚。

4. 塔板就像是一层层的筛子,专门来筛选丙酮和水这对难解难分的小伙伴。

5. 加热装置如同一个暴躁的大火龙,不断给溶液加热,让它们活跃起来。

6. 那些丙酮分子啊,就像一个个轻装上阵的小跳蚤,加热后就想往上蹦跶。

7. 而水呢,相对就像一群稳重的老乌龟,行动没那么敏捷。

8. 上升的蒸汽就像一群急于奔向自由的飞鸟,在塔内横冲直撞。

9. 回流系统就像是一个严厉的教官,把那些乱跑的分子又拉回来重新训练。

10. 冷凝器像是一个冷酷的大冰箱,把热气腾腾的蒸汽瞬间变得冷静下来。

11. 塔顶采出的丙酮就像被选拔出来的精英部队,纯度那叫一个高。

12. 塔釜的水呢,仿佛是被淘汰的士兵,只能留在底部。

13. 温度计就像一个监工,时刻盯着塔里的温度,稍微不对就会大喊大叫。

14. 压力计如同一个气压警察,维护着塔里的压力秩序。

15. 精馏塔的填料,那可是像迷宫一样,分子们在里面晕头转向才能被分开。

16. 整个精馏过程就像一场超级大的分子选秀,只有最纯的丙酮才能C 位出道。

17. 塔的保温层就像给这个魔法塔穿上的厚棉衣,防止热量偷偷溜走。

18. 控制系统像是一个超级大脑,指挥着整个丙酮水溶液精馏塔的工艺过程有条不紊地进行。

丙酮填料吸收塔设计

内蒙古科技大学本科生课程设计说明书题目:丙酮填料吸收塔学生姓名:黄也学号:1266115209专业:化学工程与工艺班级:化工12-2指导教师:赫文秀教授摘要气液两相的分离是通过它们密切的接触进行的,在正常操作下,气相为连续相而液相为分散相,气相组成呈连续变化,气相中的成分逐渐被分离出来,属微分接触逆流操作过程。

填料塔具有较高的分离效率,因此根据丙酮和空气的物理性质和化学性质分析,应该采用填料塔来分离气相中的丙酮。

本次设计任务是针对二元物系的吸收问题进行分析、设计、计算、核算、绘图,是较完整的吸收设计过程,并通过对填料塔及其填料的计算,可以得出填料塔和填料及附属设备的各种设计参数。

由于此分离技术较成熟分离效率也很高所以在工程应用上特别广。

关键词:纯水;丙酮;填料;填料塔;填料层高度目录第一章概述与设计方案的确定- 1 -1.1概述- 3 -1.2填料塔简述- 4 -1.3设计方案的确定- 4 -1.3.1装置流程的确定- 4 -1.3.2填料的选择- 5 -1.3.3吸收剂的选择- 6 -第二章设计计算- 7 -2.1基础物性数据- 7 -2.1.1液相物性数据- 7 -2.1.2气相物性数据- 7 -2.1.3气液相平衡数据- 8 -2.2物料衡算- 8 -2.3填料塔的工艺尺寸的计算- 9 -2.3.1塔直的计算- 9 -2.3.2填料层高度计算- 11 -2.3.3填料塔总压降计算- 15 -第三章填料塔的附属设备选型- 18 -3.1液体分布器的选择- 18 -3.1.1液体分布器简要概述- 18 -3.1.2液体分布器的选型- 18 -3.1.3分布点密度的计算- 18 -3.2吸收塔的主要接管尺寸的计算- 19 -3.2.1气相管径- 20 -3.2.2液相管径- 20 -3.3辅助设备的选型- 20 -3.3.1填料支承设备- 20 -3.3.2填料压紧装置- 21 -3.3.3除沫装置- 21 -3.3.4离心泵的选择- 21 -3.4塔高的确定- 21 -3.4.1塔附属高度的计算- 21 -3.4.2塔底液体保持管高度- 21 -3.4.3塔的高度- 21 -参考文献- 22 -结束语- 23 -第一章概述与设计方案的确定1.1概述化工生产过程中所处理的原料、中间产物、粗产品等几乎都是混合物,而且大部分都是均相物系。

废丙酮溶媒回收过程填料精馏塔设计

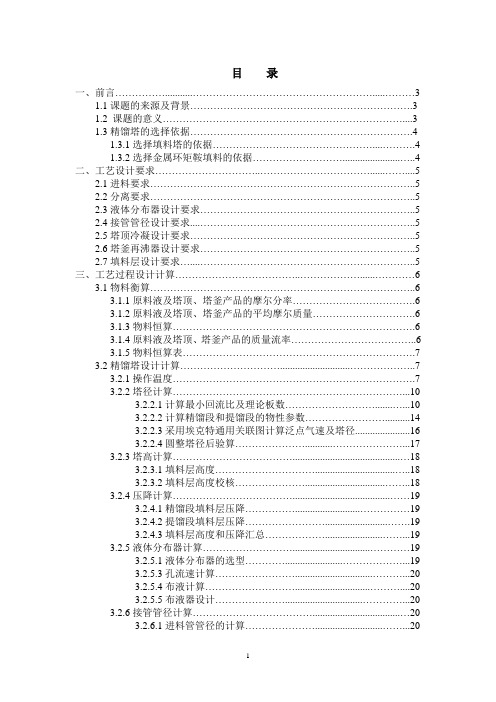

目录一、前言 (3)1.1课题的来源及背景 (3)1.2 课题的意义 (3)1.3精馏塔的选择依据 (4)1.3.1选择填料塔的依据 (4)1.3.2选择金属环矩鞍填料的依据 (4)二、工艺设计要求 (5)2.1进料要求 (5)2.2分离要求 (5)2.3液体分布器设计要求 (5)2.4接管管径设计要求 (5)2.5塔顶冷凝设计要求 (5)2.6塔釜再沸器设计要求 (5)2.7填料层设计要求 (5)三、工艺过程设计计算 (6)3.1物料衡算 (6)3.1.1原料液及塔顶、塔釜产品的摩尔分率 (6)3.1.2原料液及塔顶、塔釜产品的平均摩尔质量 (6)3.1.3物料恒算 (6)3.1.4原料液及塔顶、塔釜产品的质量流率 (6)3.1.5物料恒算表 (7)3.2精馏塔设计计算 (7)3.2.1操作温度 (7)3.2.2塔径计算 (10)3.2.2.1计算最小回流比及理论板数 (10)3.2.2.2计算精馏段和提馏段的物性参数 (14)3.2.2.3采用埃克特通用关联图计算泛点气速及塔径 (16)3.2.2.4圆整塔径后验算 (17)3.2.3塔高计算 (18)3.2.3.1填料层高度 (18)3.2.3.2填料层高度校核 (18)3.2.4压降计算 (19)3.2.4.1精馏段填料层压降 (19)3.2.4.2提馏段填料层压降 (19)3.2.4.3填料层高度和压降汇总 (19)3.2.5液体分布器计算 (19)3.2.5.1液体分布器的选型 (19)3.2.5.3孔流速计算 (20)3.2.5.4布液计算 (20)3.2.5.5布液器设计 (20)3.2.6接管管径计算 (20)3.2.6.1进料管管径的计算 (20)3.2.6.2 进气管管径的计算 (20)3.2.6.3出气管管径的计算 (21)3.2.6.4 回流管管径的计算 (21)3.2.6.5 出液管管径的计算 (21)3.2.6.6接管管径计算结果 (21)3.3冷凝器与再沸器计算与选型 (22)3.3.1冷凝器 (22)3.3.1.1冷凝器换热面积计算 (22)3.3.1.2冷凝器的选型 (22)3.3.1.3总传热系数的核算 (22)3.3.1.4冷凝水用量计算 (22)3.3.2再沸器 (22)3.3.2.1再沸器换热面积计算 (22)3.3.2.2再沸器的选型 (23)3.3.2.3总传热系数的核算 (23)3.3.2.4再沸量计算 (23)四、问题讨论 (24)4.1理论板和恒摩尔流假定的说明 (24)4.2回流比的确定 (24)4.3塔径的确定 (24)4.4填料层高度的确定 (24)4.5精馏塔操作温度的确定 (24)4.6再沸器和冷凝器的热量衡算及选型 (24)五、填料精馏塔设计条件图 (25)六、废丙酮溶媒回收过程工艺流程图 (25)附录一附录二一、前言1.1课题的来源及背景废丙酮溶媒来自于抗生素类药物“盐酸四环素”的生产过程,在二次操作中用丙酮来溶解和洗涤粗晶体,再通过结晶和过滤,得到产品盐酸四环素晶体和废丙酮溶媒。

丙酮回收塔课程设计

丙酮回收塔课程设计一、课程目标知识目标:1. 学生能理解丙酮的性质、用途及在工业过程中的重要性;2. 学生能够掌握丙酮回收塔的基本工作原理和结构;3. 学生能够学会通过化学和工程方法回收丙酮的相关知识。

技能目标:1. 学生能够运用已学过的化学知识分析丙酮回收过程,提高解决问题的能力;2. 学生能够设计简单的丙酮回收方案,培养实验操作和工程实践技能;3. 学生能够通过小组合作,提高沟通协调和团队协作能力。

情感态度价值观目标:1. 学生能够增强对化学学科的兴趣,认识到化学知识在环境保护和资源利用中的重要性;2. 学生能够培养安全意识,关注化学实验和工程实践中的安全防护措施;3. 学生能够树立节能减排、可持续发展观念,认识到化学工艺在实现绿色环保中的责任和使命。

课程性质:本课程为化学工程与技术实践课程,旨在让学生将理论知识应用于实际工业过程中,提高学生的实践操作能力和创新能力。

学生特点:高二年级学生对化学基础知识有一定的掌握,具有较强的学习能力和好奇心,但实践经验不足。

教学要求:结合学生特点和课程性质,注重理论联系实际,激发学生的学习兴趣,培养其创新精神和实践能力。

通过本课程的学习,使学生在掌握丙酮回收塔相关知识的基础上,提高综合运用知识解决实际问题的能力。

二、教学内容1. 丙酮的性质与用途:回顾丙酮的物理化学性质、工业应用及其在环境中的影响,对应教材第二章第一节。

2. 丙酮回收塔工作原理:详细介绍丙酮回收塔的构造、工作原理和操作流程,对应教材第二章第二节。

3. 化学回收方法:讲解丙酮的化学回收方法,如蒸馏、萃取等,以及这些方法在丙酮回收塔中的应用,对应教材第二章第三节。

4. 工程实践案例分析:分析实际工业中丙酮回收塔的运行情况,结合教材案例,让学生了解丙酮回收塔在实际工程中的应用,对应教材第二章第四节。

5. 设计丙酮回收方案:指导学生根据所学知识,设计简单的丙酮回收方案,包括实验步骤、安全防护措施等,对应教材第二章第五节。

丙酮回收精馏系统设计方案

丙酮回收精馏系统设计方案

1. 前言

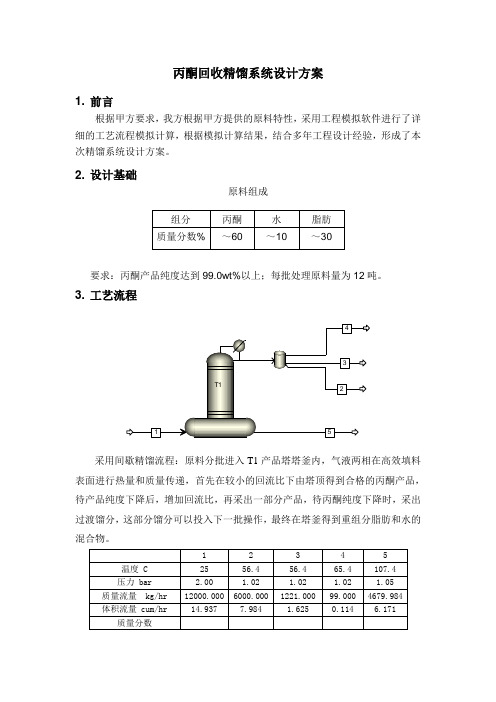

根据甲方要求,我方根据甲方提供的原料特性,采用工程模拟软件进行了详细的工艺流程模拟计算,根据模拟计算结果,结合多年工程设计经验,形成了本次精馏系统设计方案。

2. 设计基础

原料组成

要求:丙酮产品纯度达到99.0wt%以上;每批处理原料量为12吨。

3. 工艺流程

采用间歇精馏流程:原料分批进入T1产品塔塔釜内,气液两相在高效填料表面进行热量和质量传递,首先在较小的回流比下由塔顶得到合格的丙酮产品,待产品纯度下降后,增加回流比,再采出一部分产品,待丙酮纯度下降时,采出过渡馏分,这部分馏分可以投入下一批操作,最终在塔釜得到重组分脂肪和水的混合物。

4. 结构说明

T1产品塔采用常压操作,设计塔径为φ800mm,采用高效TJHR-Ⅲ型填料,填料高度为11000mm,共分成两段,各段高度分别为5500mm、5500mm。

塔顶和填料段间采用高弹性的液体分布器,填料段之间配置高效液体收集器。

塔顶热负荷为253183.3kcal/hr,塔顶温度为56.2℃,使用30℃循环水进行冷凝,一级冷凝器换热面积约为60m2,二级捕集冷凝器换热面积约为20m2;

塔底热负荷为299484.9kcal/hr,塔釜温度为107.7℃,采用5kgf/cm2蒸汽进行加热,降膜蒸发器换热面积约为30m2,U形管加热器面积约为10m2。

塔釜容积18.0方,底部设有夹套加热。

废丙酮溶媒回收过程填料精馏塔设计

《化工原理》课程设计设计题目:废丙酮溶媒回收过程填料精馏塔设计学院:班级:指导教师:学生姓名:成绩:《化工原理》课程设计任务书一、设计题目废丙酮溶媒回收过程填料精馏塔设计本设计项目是根据生产实际情况提出的二、设计任务及条件1、原料液组成组分组成(质量%)丙酮75水252、分离要求产品中水分含量≤0.2%(质量%)残液中丙酮含量≤0.5%(质量%)3、处理能力废丙酮溶媒处理量______13.5____吨/天(每天按24小时计)4、设计条件操作方式:连续精馏操作压力:常压进料状态:饱和液体进料回流比:根据设计经验自行确定塔填料:金属环矩鞍填料,填料规格自选塔顶冷凝器:全凝器三、设计计算内容1、物料衡算2、填料精馏塔计算⑴操作条件的确定⑵塔径的确定⑶填料层高度的确定⑷填料层压降的计算⑸液体分布器设计计算⑹接管管径的计算3、冷凝器和再沸器的计算与选型4、填料精馏塔设计图5、废丙酮溶媒回收过程工艺流程图目录第1章前言…….………………………………………………………………………………..1.1课题的来源及意义…….……………………………………………………..1.2精馏塔的选择依据…….……………………………………………………..1.2.1选择填料塔的依据…….………………………………………………...1.2.2选择金属环矩鞍填料的依据…….…………………………………………... 第2章工艺设计要求…….…………………………………………………………..2.1进料要求…….………………………………………………………………..2.2分离要求…….………………………………………………………………..2.3塔顶冷凝设计要求…….……………………………………………………..2.4塔釜再沸器设计要求…….…………………………………………………..2.5接管管径设计要求…….……………………………………………………..2.6液体分布器设计要求…….…………………………………………………..第3章工艺过程设计计算…….……………………………………………………..3.1物料衡算…….………………………………………………………………..3.1.1原料液及塔顶、塔釜产品的摩尔分率…….………………………….3.1.2原料液及塔顶、塔釜产品的平均摩尔质量…….…………………….3.1.3物料衡算…….………………………………………………………….3.1.4原料液及塔顶、塔釜产品的质量流率…….………………………….3.1.5物料衡算表…….……………………………………………………….3.2操作条件…….………………………………………………………………..3.2.1操作压力…….………………………………………………………….3.2.2操作温度…….………………………………………………………….3.3塔径计算…….………………………………………………………………..3.3.1计算最小回流比及理论板数…….…………………………………….3.3.2计算精馏段和提馏段的物性参数…….…………………………….....3.3.3采用埃克特通用关联图计算泛点气速及塔径…….………………….3.3.4圆整塔径后验算…….………………………………………………….3.4塔高计算…….………………………………………………………………..3.4.1填料层高度…….……………………………………………………….3.4.2填料层高度校核…….………………………………………………….3.5压降计算…….………………………………………………………………..3.5.1精馏段填料层压降…….……………………………………………….3.5.2提馏段填料层压降…….……………………………………………….3.5.3填料层高度和压降汇总…….………………………………………….3.6液体分布器计算…….………………………………………………………..3.6.1液体分布器的选型…….……………………………………………….3.6.2分布点密度计算…….………………………………………………….3.6.3孔流速计算…….……………………………………………………….3.6.4布液计算…….………………………………………………………….3.6.5布液器设计…….……………………………………………………….3.7接管管径计算…….…………………………………………………………..3.7.1进料管管径的计算…….……………………………………………….3.7.2进气管管径的计算…….………………………………………………3.7.3出气管管径的计算…….……………………………………………….3.7.4回流管管径的计算….…………………………………………………3.7.5出液管管径的计算…….………………………………………………3.8冷凝器与再沸器计算与选型…….…………………………………………..3.8.1冷凝器…….…………………………………………………………….3.8.2再沸器…….…………………………………………………………….第4章问题讨论…….……………………………………………………………….. 第5章填料精馏塔设计条件图…….……………………………………………….. 第6章废丙酮溶媒回收过程工艺流程图…….……………………………………..第1章前言1.1课题的来源及意义在抗生素类药物生产过程中,需要用丙酮溶媒洗涤晶体,洗涤过滤后产生废丙酮溶媒,其组成为含丙酮75%,水25%(质量分数)。

丙酮吸收填料塔的设计20页word文档

第一章概述1.1吸收技术概况吸收是气液传质的过程,应用填料塔较多。

而塔填料是填料塔的核心构件,它提供了塔内气—液两相接触而进行传质和传热的表面,与塔的结构一起决定了填料塔的性能。

1.2吸收设备的发展吸收操作主要在填料塔和板式塔中进行,尤其以填料塔的应用较为广泛。

塔填料的研究与应用已获得长足的发展,鲍尔环、阶梯环、莱佛厄派克环、金属环矩鞍等的出现标志着散装填料朝高通量、高效率、低阻力方向发展有新的突破。

规整填料在工业装置大型化和要求高分离效率的情况下,倍受重视,已成为塔填料的重要品种。

其中金属与塑料波纹板造价适中,抗污力强,操作性能好,并易于工业应用,可作为通用填料使用;栅格填料对液体负荷和允许压降要求苛刻的过程十分有利,并具有自净机能,即使应用在污垢系统也能长期稳定运转;脉冲填料独特的结构使之在大流量、大塔径下也不会发生偏流,极易工业放大,从发展上看很有希望。

塔填料仍处于发展之中,今后的研究方向主要是提高传质效率,同时考虑填料的强度、操作性能及使用上的通用因素,并综合环型、鞍型及规整填料的优点,进而开发构型优越、堆积接触方式合理、流体在整个床层能均匀分布的新型填料。

就目前看,填料的材质仍以陶瓷、金属和塑料为主,特别为满足化工生产中温度和耐腐蚀的要求,以开发并采用了氟塑料制成的填料。

填料塔原先被认为设备笨重,放大效应显著,所以常用于塔径较小的场合。

近二三十年来,填料塔得到了较大的发展,特别是气液分布装置上的改进及规整填料的开发,使塔的直径可超过15m,在加大通量,减少压力降,提高效率及降低能耗方面,取得了明显的经济效益。

填料塔的发展,与塔填料的开发与研究是分不开的,除了提高原有填料的流体力学与传质性能外,还开发了不少效率高、放大效益小的新型填料,加上填料塔本身具有压降小、持液量小、耐腐蚀、操作稳定、弹性大等优点,使填料塔的开发研究达到了一个新的高度。

1.3吸收过程在工业生产中的应用在化学工业中,气体吸收操作广泛应用于直接生产化工产品,分离气体混合物,原料气的精制及从废气中回收有用组分或除去有害物质等。

化工课程实施方案任务书南中医制药专业

《化工原理》课程设计设计题目: 废丙酮溶媒回收过程填料精馏塔设计学院: __________________________班级: __________________________指导教师: __________________________学生姓名: __________________________成绩: __________________________《化工原理》课程设计任务书一、设计题目废丙酮溶媒回收过程填料精馏塔设计本设计项目是根据生产实际状况提出地二、设计任务及条件1.原料液构成构成(质量%)组分丙酮75水252.分离规定产品中水分含量≤0.2%(质量%)残液中丙酮含量≤0.5%(质量%)3.处理能力废丙酮溶媒处理量___________吨/天(每天按24小时计)4.设计条件操作方式: 持续精馏操作压力: 常压进料状态: 饱和液体进料回流比: 根据设计经验自行确定塔填料:金属环聚鞍填料, 填料规格自选塔顶冷凝器: 全凝器三、设计计算内容1.物料衡算2.填料精馏塔计算⑴操作条件地确定⑵塔径地确定⑶填料层高度地确定⑷填料层压降地计算⑸液体分布器设计计算⑹接管管径地计算3.冷凝器和再沸器地计算与选型4.填料精馏塔设计图5.废丙酮溶媒回收过程工艺流程图四、工艺设计规定1.进料规定进料采用饱和液体构成(质量%)进料, 废丙酮溶媒地处理量为每天__吨(每天按24小时计).其中原料液地构成为:组分丙酮75水252.分离规定产品中水分含量≤0.2%(质量%)残液中丙酮含量≤0.5%(质量%)3.塔顶冷凝器设计规定冷凝器采用冷却水作为冷流体, 冷却水进口温度25℃, 冷却水温升8~10℃, 总传热系数600W/( m2·℃)b5E2RGbCAP4.塔釜再沸器设计规定再沸器采用0.3 MPa地饱和水蒸气为加热介质来使塔釜釜液汽化, 同步蒸汽冷凝放出汽化热, 总传热系数400W/( m2·℃), 热损失为20%~30%p1EanqFDPw5.液体分布器设计规定规定选用管式液体分布器, 孔间距为3mm, 孔流速计算地系数为0.6, 再分布器设计同液体分布器设计规定相似.DXDiTa9E3d6.接管管径设计规定规定气速流量控制在10~15 m/s, 液体流量控制在0.5~1.0 m/s, 计算完管径后要圆整为原则管.RTCrpUDGiT三、设计计算内容1.物料横算——确定塔顶、塔釜、进料流量及摩尔分率2.填料精馏塔计算⑴操作条件地确定提议设计思绪: ①确定塔顶、塔釜、进料温度(用试差法, 试差精度δ=0.0005)简化: 计算时忽视从冷凝器到塔顶地压力降及全塔压力降②确定操作回流比③确定理论塔板数④确定气液相负荷V、L、V’、L’⑵塔径地确定——, 式中Vs指?u指?简化:精馏段物料构成按塔顶构成计算, 提馏段物料构成按进料板构成计算思索: ①进料构成与进料板构成与否同样?②精馏段物料构成按塔顶构成计算, 其气相、液相地平均摩尔质量与否也能仅按塔顶气相、液相地平均摩尔质量来简算?5PCzVD7HxA③那其他参数, 如平均密度、粘度与否也能仅按塔顶地来算?注意:其中波及填料规格地选型;用泛点气速uF计算u;计算出地塔径需圆整, 且需用圆整后地塔径深入核算操作空塔气速、泛点率与填料规格等参数;变径塔在实际工程中较难实现, 一般取塔径较大地数据.jLBHrnAILg液体平均粘度计算公式:⑶填料层高度地确定①填料层高度地计算: 提醒: , ⑷②填料层一般需分段, 其分段方式地确定⑷填料层压降地计算提议设计思绪: 精馏段、提馏段分别计算, 总压降为其总和.⑸液体分布器设计计算设计规定: 规定选用管式液体分布器, 孔间距为3mm, 孔流速计算地系数为0.6, 再分布器设计同液体分布器设计规定相似.xHAQX74J0X提议设计思绪: ①主管、直管管径地确定;②设计过程中波及到液体分布器分布点, 孔流速地计算;基本计算公式:流量;孔速, 其中孔流系数③绘制液体分布图示意图.⑹接管管径地确定(包括进料管、进气管、出气管、回流管、出液管)设计规定: 规定气速流量控制在10~15 m/s, 液体流量控制在0.5~1.0 m/s, 计算完管径后要圆整为原则管.LDAYtRyKfE3.冷凝器和再沸器地计算与选型⑴冷凝器设计规定: 冷凝器采用冷却水作为冷流体, 冷却水进口温度25℃, 冷却水温升8~10℃, 总传热系数600W/( m2·℃)Zzz6ZB2Ltk提议设计思绪: ①冷凝器地选型及流动空间地确定②冷却水用量地计算(忽视热损失)③传热面积地计算(取安全系数为1.15)④总传热系数地核算(取管内外污垢热阻均为1.72×10-4 m2·℃/W, 同步忽视管壁热阻)⑵再沸器提议设计思绪: ①再沸器地选型及流动空间地确定②加热面积计算(取安全系数为1.15)③蒸汽用量地计算④总传热系数地核算设计规定: 再沸器采用0.3 MPa地饱和水蒸气为加热介质来使塔釜釜液汽化, 同步蒸汽冷凝放出汽化热, 总传热系数400W/( m2·℃), 热损失为20%~30%dvzfvkwMI1四、课程设计书写作封面设计任务书目录正文一、序言1、项目来源及开发意义2、精馏塔地选择根据2.1塔型2.2填料类型二、工艺设计规定三、工艺过程设计计算1、物料衡算2、填料精馏塔计算3、冷凝器和再沸器计算与选型四、问题讨论五、生产工艺流程图六、填料精馏塔设计条件图参照文献版权申明本文部分内容, 包括文字、图片、以及设计等在网上搜集整顿.版权为个人所有Thi.articl.include.som.parts.includin.text.pictures.an. design.Copyrigh.i.persona.ownership.rqyn14ZNXI顾客可将本文地内容或服务用于个人学习、研究或欣赏, 以及其他非商业性或非盈利性用途, 但同步应遵守著作权法及其他有关法律地规定, 不得侵犯本网站及有关权利人地合法权利.除此以外, 将本文任何内容或服务用于其他用途时, 须征得本人及有关权利人地书面许可, 并支付酬劳.EmxvxOtOco.th.content.o.service.o.thi.articl.fo.persona.stu dy.researc.o.appreciation.an.othe.non-commercia.o.non-profi .purposes.bu.a.th.sam.time.the.shal.abid.b.th.provision.o.c ws.an.shal.no.infring.upo.th.l egitimat.right.o.thi.websit.an.it.relevan.obligees.I.additi e.fo.othe.purpos es.writte.permissio.an.remuneratio.shal.b.obtaine.fro.th.pe rso.concerne.an.th.relevan.obligee.SixE2yXPq5转载或引用本文内容必须是以新闻性或资料性公共免费信息为使用目地地合理、善意引用, 不得对本文内容原意进行曲解、修改, 并自负版权等法律责任.6ewMyirQFLReproductio.o.quotatio.o.th.conten.o.thi.articl.mus.b.reaso rmativ.publi rmation.I.shal.no.misinterpre.o.modif.th.origina.i ntentio.o.th.conten.o.thi.article.an.shal.bea.lega.liabilit .suc.a.copyright.kavU42VRUs。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《化工原理》课程设计设计题目:废丙酮溶媒回收过程填料精馏塔设计学院:班级:指导教师:学生姓名:成绩:《化工原理》课程设计任务书一、设计题目废丙酮溶媒回收过程填料精馏塔设计本设计项目是根据生产实际情况提出的二、设计任务及条件1、原料液组成组分组成(质量%)丙酮75水252、分离要求产品中水分含量≤0.2%(质量%)残液中丙酮含量≤0.5%(质量%)3、处理能力废丙酮溶媒处理量______13.5____吨/天(每天按24小时计)4、设计条件操作方式:连续精馏操作压力:常压进料状态:饱和液体进料回流比:根据设计经验自行确定塔填料:金属环矩鞍填料,填料规格自选塔顶冷凝器:全凝器三、设计计算内容1、物料衡算2、填料精馏塔计算⑴操作条件的确定⑵塔径的确定⑶填料层高度的确定⑷填料层压降的计算⑸液体分布器设计计算⑹接管管径的计算3、冷凝器和再沸器的计算与选型4、填料精馏塔设计图5、废丙酮溶媒回收过程工艺流程图目录第1章前言…….………………………………………………………………………………..1.1课题的来源及意义…….……………………………………………………..1.2精馏塔的选择依据…….……………………………………………………..1.2.1选择填料塔的依据…….………………………………………………...1.2.2选择金属环矩鞍填料的依据…….…………………………………………... 第2章工艺设计要求…….…………………………………………………………..2.1进料要求…….………………………………………………………………..2.2分离要求…….………………………………………………………………..2.3塔顶冷凝设计要求…….……………………………………………………..2.4塔釜再沸器设计要求…….…………………………………………………..2.5接管管径设计要求…….……………………………………………………..2.6液体分布器设计要求…….…………………………………………………..第3章工艺过程设计计算…….……………………………………………………..3.1物料衡算…….………………………………………………………………..3.1.1原料液及塔顶、塔釜产品的摩尔分率…….………………………….3.1.2原料液及塔顶、塔釜产品的平均摩尔质量…….…………………….3.1.3物料衡算…….………………………………………………………….3.1.4原料液及塔顶、塔釜产品的质量流率…….………………………….3.1.5物料衡算表…….……………………………………………………….3.2操作条件…….………………………………………………………………..3.2.1操作压力…….………………………………………………………….3.2.2操作温度…….………………………………………………………….3.3塔径计算…….………………………………………………………………..3.3.1计算最小回流比及理论板数…….…………………………………….3.3.2计算精馏段和提馏段的物性参数…….…………………………….....3.3.3采用埃克特通用关联图计算泛点气速及塔径…….………………….3.3.4圆整塔径后验算…….………………………………………………….3.4塔高计算…….………………………………………………………………..3.4.1填料层高度…….……………………………………………………….3.4.2填料层高度校核…….………………………………………………….3.5压降计算…….………………………………………………………………..3.5.1精馏段填料层压降…….……………………………………………….3.5.2提馏段填料层压降…….……………………………………………….3.5.3填料层高度和压降汇总…….………………………………………….3.6液体分布器计算…….………………………………………………………..3.6.1液体分布器的选型…….……………………………………………….3.6.2分布点密度计算…….………………………………………………….3.6.3孔流速计算…….……………………………………………………….3.6.4布液计算…….………………………………………………………….3.6.5布液器设计…….……………………………………………………….3.7接管管径计算…….…………………………………………………………..3.7.1进料管管径的计算…….……………………………………………….3.7.2进气管管径的计算…….………………………………………………3.7.3出气管管径的计算…….……………………………………………….3.7.4回流管管径的计算….…………………………………………………3.7.5出液管管径的计算…….………………………………………………3.8冷凝器与再沸器计算与选型…….…………………………………………..3.8.1冷凝器…….…………………………………………………………….3.8.2再沸器…….…………………………………………………………….第4章问题讨论…….……………………………………………………………….. 第5章填料精馏塔设计条件图…….……………………………………………….. 第6章废丙酮溶媒回收过程工艺流程图…….……………………………………..第1章前言1.1课题的来源及意义在抗生素类药物生产过程中,需要用丙酮溶媒洗涤晶体,洗涤过滤后产生废丙酮溶媒,其组成为含丙酮75%,水25%(质量分数)。

废丙酮溶媒的来源如下图示:盐酸原料发酵四环素碱溶解、洗涤结晶、过滤晶体丁醇母液废丁醇溶媒晶体盐酸四环素结晶、过滤溶解、洗涤丙酮母液废丙酮溶媒废液中由于含有大量丙酮,不能直接排放到环境中,如果进行丙酮回收,既可以降低生产费用,又能使废水排放达到生产要求。

因此,将废丙酮回收,降低排放废水中的丙酮含量,从而产生社会效益和经济效益,是一个很重要的课题。

化工原理课程设计是培养学生化工设计能力的重要教学环节,通过课程设计使我们初步掌握化工设计的基础知识、设计原则及方法;学会各种手册的使用方法及物理性质、化学性质的查找方法和技巧;掌握各种结果的校核,能画出工艺流程、塔板结构等图形。

在设计过程中不仅要考虑理论上的可行性,还要考虑生产上的安全性、经济合理性。

本课程设计的主要内容是过程的物料衡算,工艺计算,结构设计和校核。

1.2精馏塔的选择依据1.2.1选择填料塔的依据塔设备按其结构形式基本上可以分为两类:板式塔和填料塔。

板式塔为逐板接触式汽液传质设备,它具有结构简单、安装方便、压降低,操作弹性大,持液量小等优点。

同时也有投资费用较高,填料易堵塞等缺点。

填料塔的基本特点是结构简单,压力降小,传质效率高,便于采用耐腐蚀材料制造等,对于热敏性及容易发泡的物料,更显出其优越性。

过去,填料塔多推荐用于0.6-0.7m以下的塔径。

近年来,随着高效新型填料和其他高性能塔内件的开发,以及人们对填料流体力学、放大效应及传质机理的深入研究,使填料塔技术得到了迅速发展。

本设计目的是分离丙酮-水混合液,采用填料精馏塔。

塔型的选择因素很多。

主要有物料性质、操作条件、塔设备的制造安装和维修等。

1.2.2选择金属环矩鞍填料的依据塔填料是填料塔中气液接触的基本构件,其性能的优劣是决定填料塔操作性能的主要因素,因此,填料塔的选择是填料塔设计的重要环节。

填料类型有很多,根据装填方式的不同,可分为散装填料和规整填料两大类。

散装填料根据特点不同,又可分为拉西环填料、鲍尔环填料、阶梯环填料及弧鞍填料、矩鞍填料、环矩鞍填料等。

这次设计使用的是金属环矩鞍填料。

第2章工艺设计要求2.1 进料要求进料采用饱和液体进料,废丙酮溶媒的处理量为每天13.5吨(每天按24小时计)。

其中原料液的组成为:组分组成(质量%)丙酮75水252.2 分离要求产品中水分含量≤0.2%(质量%)残液中丙酮含量≤0.5%(质量%)2.3 塔顶冷凝器设计要求冷凝器采用冷却水作为冷流体,冷却水进口温度25℃,冷却水温升8~10℃,总传热系数600W/( m2·℃)2 .4 塔釜再沸器设计要求再沸器采用0.3 MPa的饱和水蒸气为加热介质来使塔釜釜液汽化,同时蒸汽冷凝放出汽化热,总传热系数400W/( m2·℃),热损失为20%~30%2.5 接管管径设计要求要求气速流量控制在10~15 m/s,液体流量控制在0.5~1.0 m/s,计算完管径后要圆整为标准管。

2.6 液体分布器设计要求管式液体分布器:液位高度取:△H=120~200mm分布点密度取:220~260 点/m2塔截面小孔孔径取:3mm第3章 工艺过程设计计算3.1物料衡算3.1.1原料液及塔顶、塔釜产品的摩尔分率丙酮的摩尔分率:0.998/58.08=0.99360.998/58.030.002/18.02D x ≈+0.005/58.080.00160.005/58.030.995/18.02W x =≈+0.75/58.08=0.48210.75/58.030.25/18.02F x ≈+3.1.2原料液及塔顶、塔釜产品的平均摩尔质量精馏段:0.993658.08(10.9936)18.0257.82/D M g mol =⨯+-⨯=进料:()0.482158.0810.482118.0237.3329/F M g mol =⨯+-⨯=提馏段:0.001658.08(10.0016)18.0218.0841/W M g mol =⨯+-⨯=3.1.3物料衡算3313.510/2413.510/2415.0671/37.3329F F kmol h M ⨯⨯===由物料衡算得:F D W =+F D W Fx Dx Wx =+ 解得:7.2982/7.7690/D kmol hW kmol h==3.1.4原料液及塔顶、塔釜产品的质量流率7.298257.82421.98/D D D M kg h ω=⨯=⨯=37.769018.08140.4635/13.510562.5/24W W F W M kg hkg hωω=⨯=⨯=⨯==3.1.5物料衡算表3.23.2.1操作压力操作压力选为常压 3.2.2.操作温度3.2.2.1塔顶温度的计算假设330T K =,根据安东尼方程:0ln /()i i i i P A B T C =--其中安托尼常数:丙酮:A=16.6513 B=2940.46 C=35.93 水: A=18.3036 B=3816.44 C=46.13可得:0ln =16.6513-2940.46/(330-35.93)=6.6521i P 丙酮则:0774.4214P mmHg =丙酮由于:0/i i k P P =则:0i /=1.0190i k P P =丙酮丙酮由于:=/x y k 丙酮丙酮丙酮,其中0.9936D y x ==丙酮 则:0.9936/1.01900.9751x ==丙酮 同理:=0.0377x 水则:|1|0.01280.0005x x --=≥丙酮水,假设不成立假设330.38T K =,方法同上可得,=0.962595x 丙酮 0.03705x =水 则:1=0.0003510.0005x x --≤丙酮水,假设成立 所以,塔顶温度330.38D t K = 3.2.2.2进料温度的计算假设360.8T K =,根据安东尼方程:0ln /()i i i i P A B T C =--其中安托尼常数:丙酮:A=16.6513 B=2940.46 C=35.93 水: A=18.3036 B=3816.44 C=46.13可得:0ln =16.6513-2940.46/(360.8-35.93)=7.6001i P 丙酮则:01998.4163P mmHg =丙酮由于:0/i i k P P =则:0i /=2.6295i k P P =丙酮丙酮由于:=/x y k 丙酮丙酮丙酮,其中0.4821F y x ==丙酮 则:0.4821/2.62950.1833x ==丙酮 同理:=0.8188x 水则:|1|0.00220.0005x x --=≥丙酮水,假设不成立假设360.85T K =,方法同上可得,=0.1831x 丙酮 0.8173x =水 则:1=0.0003520.0005x x --≤丙酮水,假设成立所以,进料温度360.85F t K = 3.2.2.3塔釜温度的计算假设373.1T K =,根据安东尼方程:0ln /()i i i i P A B T C =--其中安托尼常数:丙酮:A=16.6513 B=2940.46 C=35.93 水: A=18.3036 B=3816.44 C=46.13可得:0ln =16.6513-2940.46/(373.1-35.93)=7.9303i P 丙酮则:02780.2572P mmHg =丙酮由于:0/i i k P P =则:0i /=3.6582i k P P =丙酮丙酮由于:=/x y k 丙酮丙酮丙酮,其中0.0016W y x ==丙酮 则:0.0016/3.65820.000437x ==丙酮 同理:=1.0003x 水则:|1|0.00070.0005x x --=≥丙酮水,假设不成立假设373.125T K =,方法同上可得,=0.00437x 丙酮 0.999366x =水则:1=0.0001970.0005x x --≤丙酮水,假设成立 所以,塔釜温度373.125W t K =3.3塔径计算3.3.1计算最小回流比及理论塔板数由上表数据绘制的常压下丙酮-水气液平衡曲线,见下图在y x =上取点(,)D D x x 即点(0.9936,0.9936),过该点作丙酮-水气液平衡曲线的切线,得到切点坐标为(0.9483,0.9600),即0.9483,0.9600q q x y ==最小回流比:minmin 1D q D q x y R R x x -=+-,min 0.99360.9600 2.870.96000.9483D q q q x y R y x --===--操作回流比:min 1.2 1.2 2.87 3.45R R ==⨯= 精馏线操作线方程:10.7750.223211D n n n x Ry x x R R +=+=+++ q 线方程:进料方式为饱和液体进料,所以1q =,过(,)F F x x 即点(0.4821,0.4821),与(0.4821,0.4)作竖直线可得到q 线,0.4821x =提镏段操作线方程:取(,)W W x x 即点(0.0016,0.0016),以及q 线与精馏段的交点(0.4821,0.5968)作图得1 1.2390.000383m m y x +=-计算塔板数:结论:理论塔板数:25精馏段:22提镏段:3第23块为加料板,第26块为再沸器3.3.2计算精馏段和提镏段的物性参数87.85C57.38C87.85C57.38CC塔顶的物性参数: 温度:57.38C气相流量:1 3.457.29827.298232.477/V L D RD D kmol h =+=+=⨯+= 液相流量:1 3.457.298225.179/L L RD kmol h ===⨯= 气相组成:10.9936D y x == 液相组成:10.9905x = 气相质量分率:10.993658.080.99800.993658.08(10.9936)18.02V w x ⨯==⨯+-⨯液相质量分率:10.990558.080.99700.990558.08(10.9905)18.02L w x ⨯==⨯+-⨯气相平均摩尔质量:10.993658.08(10.9936)18.0257.8236/V M g mol =⨯+-⨯= 液相平均摩尔质量:10.990558.08(10.9905)18.0257.6994/L M g mol =⨯+-⨯= 气相密度:1130057.8236273 2.1331/22.422.427357.38V V M T p kg m p T ρ=⨯⨯=⨯=+ 液相密度:111(1)10.99700.003747.8985.17LL W W Lx x ρρρ-=+=+丙酮水,则13748.341/L kg m ρ=液相粘度:1lg lg lg =0.9970lg0.2556+0.003lg0.4911L x x μμμ=+⨯⨯丙酮丙酮水水则1=0.2561L mPa s μ⋅进料的物性参数: 温度:87.85C气相流量:23 3.457.29827.298232.477/V L D RD D kmol h =+=+=⨯+= 液相流量:23+ 3.457.2982115.067140.2461/L L qF RD qF kmol h ==+=⨯+⨯=气相组成:230.6495y = 液相组成:230.0691x = 气相质量分率:230.649558.080.85660.649558.08(10.6495)18.02V w x ⨯==⨯+-⨯液相质量分率:230.069158.080.19310.069158.08(10.0691)18.02L w x ⨯==⨯+-⨯气相平均摩尔质量:230.649558.08(10.6495)18.0244.0390/V M g mol =⨯+-⨯= 液相平均摩尔质量:230.069158.08(10.0691)18.0220.7881/L M g mol =⨯+-⨯= 气相密度:232330044.0390273 1.4874/22.422.427387.85V V M T p kg m p T ρ=⨯⨯=⨯=+ 液相密度:232323(1)10.19310.8069715.8966.57LL W W Lx x ρρρ-=+=+丙酮水,则23905.325/L kg m ρ=液相粘度:23lg lg lg =0.1931lg0.1977+0.8069lg0.3155L x x μμμ=+⨯⨯丙酮丙酮水水则23=0.2880L mPa s μ⋅塔釜的物性参数: 温度:100.125C气相流量:25 3.457.29827.298232.477/V L D RD D kmol h =+=+=⨯+= 液相流量:25+ 3.457.2982115.067140.2461/L L qF RD qF kmol h ==+=⨯+⨯= 气相组成:250.0119y = 液相组成:250.0021x = 气相质量分率:250.011958.080.03740.011958.08(10.0119)18.02V w x ⨯==⨯+-⨯液相质量分率:250.002158.080.006740.002158.08(10.0021)18.02L w x ⨯==⨯+-⨯气相平均摩尔质量:250.011958.08(10.0119)18.0218.4967/V M g mol =⨯+-⨯= 液相平均摩尔质量:250.002158.08(10.0021)18.0218.1041/L M g mol =⨯+-⨯=气相密度:252530018.49672730.6042/22.422.4100.125273V V M T p kg m p T ρ=⨯⨯=⨯=+ 液相密度:252525(1)10.006740.99326694.8957.87LL W W Lx x ρρρ-=+=+丙酮水,则33955.432/L kg m ρ=液相粘度:25lg lg lg =0.00674lg0.1878+0.99326lg0.2475L x x μμμ=+⨯⨯丙酮丙酮水水 则25=0.2470L mPa s μ⋅简化:精馏段的物料组成按塔顶组成计算,气液相平均摩尔质量也按塔顶的气液相平均摩尔质量计算,其他物性参数由温度确定(取塔顶与进料板的平均值)。