装配线平衡计算

画装配工序先后顺序图 及装配线平衡教程文件

画装配工序先后顺序图及装配线平衡画装配工序先后顺序图装配线的平衡N:装配线的工位数C: 节拍: 第i 项任务的作业时间4)装配线平衡的步骤:a.确定装配线的节拍节拍c= 计划起有效工作时间/计划期产量注意:有效工作时间除去必要的停歇;产量包含不合格品。

b. 计算装配线需要的最少工位数N = [产品装配总作业时间/节拍] = [ ]c. 组织工位向每一个工位分配任务时必须满足下列条件:保证人物之间的顺序关系;每个工位分配的任务作业之和不能大于节拍;各工位的单件作业时间应尽量相等或接近节拍;使工位数尽量少后续任务数多的工作优先安排;加工时间长的工作优先安排。

d.计算装配线的负荷系数BD 为装配线平衡损失系数 ηη-=⨯=∑1BD C N ti一装配线计划每小时装配200件,每小时工作时间为50分钟,下表是各个工序及关系。

求(1)画出装配工序顺序图(2)计算装配线的节拍(3)计算每小时装配200件的最小工序数(4)进行装配线平衡,使时间损失率最小装配线工序及作业时间工序作业时间紧前工序a 0.2 -b 0.05 -c 0.15 -d 0.06 -e 0.03 a,bf 0.08 c,dg 0.12 e,fh 0.05 -i 0.05 -j 0.12 h,ik 0.15 jL 0.08 k解答:(1)画图略(2)节拍C = 50/200=0.25(分钟/件)(3)最小工作地数N = [工序作业时间之和/节拍]=[(0.2+0.05+0.15+0.06+0.03+0.08+0.12+0.05+0.05+0.12+0.15+0.08)/0.25] = 5 (4) 平衡结果:(a,b),(c,d,e),(f,g),(h,i),(j),(k,L).效率=83%。

装配线的平衡具体计算题-文档资料

问题:如果市场要求每天生产100台电风扇,节 拍时间如何确定?

答案:

需要的节拍时间= 每天的生产时间 每天的生产量

= 420分钟/天 100台/每天

=4.2分钟/台

9

装配线平衡例-确定理论最少的工作站数量(2 )

问题:这个装配线,工作站的最少数目是多少?

答案:

理论最大工作站数目为Nt,则:

Nt= 工艺总时间 节拍时间

3

1

2

1.2

2

0.5

1

1

1

1

0

1.4

工作站 2

工作站 3

C (4.2-3.25)=.95

16

2

1.2

1

A

B

G

C

D

E

3.25

1

.5

工作站 1

A (4.2-2=2.2) B (2.2-1=1.2) G (1.2-1= .2)

空闲= .2

1.4 H

F 1

工艺 A C D B E F G H

后续工艺数 时间 (Mins)

7

装配线平衡例:

• 下面是一个电风扇装配工序:

工艺 A B C D E F G H

时间 (Mins) 工艺说明

2

安装座架

1.2 安装开关

3.25 装配电机罩

1

将电机罩装上座架

0.5

安装叶片

1

装配安全罩

1

装电缆

1.4

测试

总时间

11.35

前工艺

无

A

无

A, C D E B

F, G

8Hale Waihona Puke 装配线平衡例-确定节拍时间(1 )

汽车装配线平衡方法的

汽车装配线平衡方法汇报人:日期:•装配线平衡问题概述•装配线平衡问题的基本理论•遗传算法在装配线平衡问题中的目录应用•模拟退火算法在装配线平衡问题中的应用•基于粒子群优化算法的装配线平衡问题求解方法•实例分析目录01装配线平衡问题概述装配线是一种将零部件组装到一起的生产线,通常包括多个工作站和工序。

装配线的定义装配线具有高效、连续、重复性高的特点,能够快速大量地生产产品。

装配线的特点装配线的定义与特点装配线平衡问题的定义装配线平衡问题是指如何安排工作站和工序的顺序和时间,以使整个装配线的生产效率最高。

装配线平衡问题的重要性良好的装配线平衡可以提高生产效率、降低生产成本、减少工人的疲劳程度,提高产品质量。

装配线平衡问题的定义与重要性多目标性装配线平衡问题通常需要考虑多个目标,如生产效率、生产成本、工人的疲劳程度等,需要在这些目标之间进行权衡和折衷。

复杂性装配线平衡问题是一个复杂的组合优化问题,需要考虑多种因素,如工作站的数量、工序的顺序、工人的技能水平、设备的可用性等。

动态性装配线的生产情况是动态变化的,需要根据市场需求、产品类型、生产计划等因素进行调整,因此需要动态地进行装配线平衡。

装配线平衡问题的挑战02装配线平衡问题的基本理论装配线平衡问题的数学模型定义与公式01装配线平衡问题可以定义为在满足一系列约束条件下,寻找使得生产线总运行时间最短的工站排列组合方式。

数学模型通常涉及线性规划、整数规划、动态规划等。

变量与参数02数学模型中涉及的变量和参数包括工站数量、每个工站的工作时间、生产节拍、工作站的约束条件等。

适用范围与局限性03数学模型适用于求解具有明确数学表达形式的装配线平衡问题,但对于一些复杂问题可能需要采用更先进的求解方法。

优化目标装配线平衡问题的优化目标通常是最小化生产线的总运行时间,以提高生产效率。

此外,还可以考虑其他优化目标,如最小化生产线成本、提高产品质量等。

约束条件装配线平衡问题的约束条件包括工人的操作时间、设备的加工能力、生产计划的安排等。

装配线平衡

• 动平衡问题 • 在生产过程中达到装配线完全平衡是很困难的, 甚至是不可能的。最主要的原因是在生产过程中 会出现许多影响生产平衡的状况,例如原材料的 供给不足,生产的紧急插单,设备的故障,产品 需求变化引起的产品比例变化等等原因都会导致 生产的不平衡,在实际生产中我们就需要对一系 列不确定因素带来的生产不平衡进行调整,使得 生产线在生产过程中不断的达到新的平衡,这样 一个过程我们就叫生产线动态平衡或者生产过程 平衡。

混装生产线平衡影响因素

• • • • • 多品种配比变化 新产品导入或选装 操作工熟练度 生产线布局 其他

• 静平衡问题 • 混合装配线静平衡是指不考虑生产过程中 出现的各种影响生产线稳定性、连续性因 素的前提下,又称为确定性条件下,对混 合装配线进行平衡研究。主要是针对最小 生产循环,决定每个车型的操作分配方案, 在最小生产循环单元内的车型排产序列方 案。

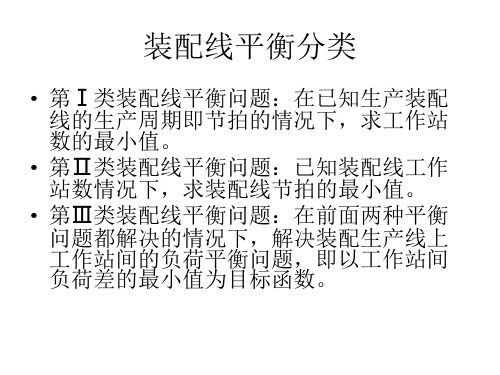

装配线平衡分类

• 第Ⅰ类装配线平衡问题:在已知生产装配 线的生产周期即节拍的情况下,求工作站 数的最小值。 • 第Ⅱ类装配线平衡问题:已知装配线工作 站数情况下,求装配线节拍的最小值。 • 第Ⅲ类装配线平衡问题:在前面两种平衡 问题都解决的情况下,解决装配生产线上 工作站间的负荷平衡问题,即以工作站间 负类平衡分类处理

• 疫苗共生克隆选择算法 • 蚁群算法

装配线的平衡

作业时间

0.4 1.5 1.0 0.8 0.6 0.9 0.4 0.4 0.6 0.7 1.0 0.4

紧前作业

A A A B.C D E G F I.E H.J K

第五章 生产与服务设施布置

要求:

假设每天工作8小时,午间停机30分钟休息,每天 旳产量为220单位,废品率为2%。根据以上数据, 请完毕:

装配线旳平衡

一、流水生产旳基本概念 一)、流水生产旳特点 二)、流水生产线旳种类 三)、流水生产旳组织

二、装配线旳平衡

第五章 生产与服务设施布置

一、流水生产旳基本概念

流水生产——是劳动对象按照一定旳工艺过程、要求 旳顺序和速度,连续不断地经过各个工作地进行加工, 完毕工序作业旳一种生产过程组织形式。

第五章 生产与服务设施布置

装配线平衡例:

下面是一种电风扇装配工序:

工艺 A B C D E F G H

总时间

时间 (Mins) 工艺阐明

2

安装座架

1.2 安装开关

3.25 装配电机罩

1

将电机罩装上座架

0.5

安装叶片

1

装配安全罩

1

装电缆

1.4

测试

11.35

前工艺

无

A

无

A, C D E B

F, G

第五章 生产与服务设施布置

第五章 生产与服务设施布置

装配线平衡例-拟定装配线效率

工艺总时间 效率= 工作站数量×节拍时间

11.35分钟/台 = 3×(4.2分钟/台) =0.901

第五章 生产与服务设施布置

装配线平衡—— 例

某装配线旳工序顺 序及作业时间如下 表所示.

总作业时间=8.7

装配线的平衡

• 首先: 安排后续工艺最多的工艺 • 其次: 安排加工时间最长的工艺

15

2

1.2

1

A

B

G

C

D

E

3.25

F 1

工艺

A C D B E F G H

后续工艺数时间 (Mins)

6

2

4

3.25

3

1

2

1.2

2

0.5

1

1

1

1

0

1.4

工作站 2

工作站 3

C (4.2-3.25)=.95 D (4.2-1)=3.2 E (3.2-.5)=2.7

空闲 = .95

2

1.2

1

A

B

G

C

D

E

3.25

1

.5

工作站 1

A (4.2-2=2.2) B (2.2-1=1.2) G (1.2-1= .2)

1

1

1

ቤተ መጻሕፍቲ ባይዱ

1

0

1.4

工作站 2

工作站 3

C (4.2-3.25)=.95

空闲 = .95

2

1.2

1

A

B

G

C

D

E

3.25

1

.5

工作站 1

A (4.2-2=2.2) B (2.2-1=1.2) G (1.2-1= .2)

空闲= .2

22

1.4 H

F 1

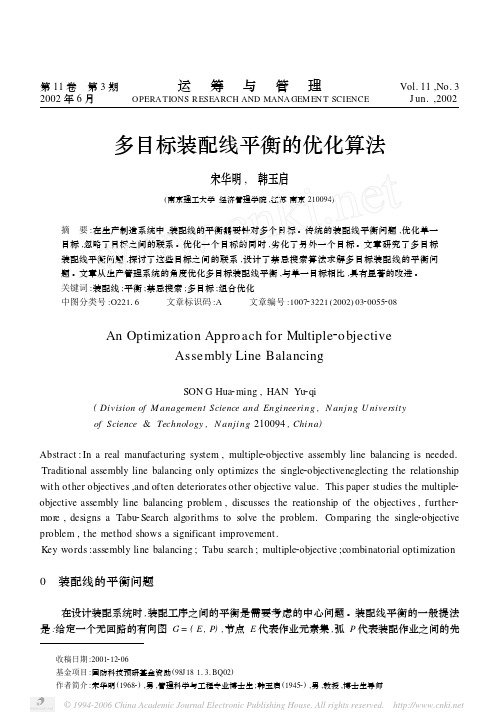

多目标装配线平衡的优化算法

第11卷 第3期运 筹 与 管 理Vol.11,No.32002年6月OPERA TIONS RESEARCH AND MANA GEMEN T SCIENCEJ un.,2002收稿日期:2001212206基金项目:国防科技预研基金资助(98J181131BQ02)作者简介:宋华明(19682),男,管理科学与工程专业博士生;韩玉启(19452),男,教授,博士生导师多目标装配线平衡的优化算法宋华明, 韩玉启(南京理工大学经济管理学院,江苏南京210094)摘 要:在生产制造系统中,装配线的平衡需要针对多个目标。

传统的装配线平衡问题,优化单一目标,忽略了目标之间的联系。

优化一个目标的同时,劣化了另外一个目标。

文章研究了多目标装配线平衡问题,探讨了这些目标之间的联系,设计了禁忌搜索算法求解多目标装配线的平衡问题。

文章从生产管理系统的角度优化多目标装配线平衡,与单一目标相比,具有显著的改进。

关键词:装配线;平衡;禁忌搜索;多目标;组合优化中图分类号:O22116 文章标识码:A 文章编号:100723221(2002)0320055208An Optimization Approach for Multiple 2objectiveAssembly Line BalancingSON G Hua 2ming ,HAN Yu 2qi(Division of M anagement Science and Engi neeri ng ,N anj ng U niversity of Science &Technology ,N anji ng 210094,Chi na )Abstract :In a real manufacturing system ,multiple 2objective assembly line balancing is needed.Traditional assembly line balancing only optimizes the single 2objectiveneglecting the relationship with other objectives ,and often deteriorates other objective value.This paper studies the multiple 2objective assembly line balancing problem ,discusses the reationship of the objectives ,further 2more ,designs a Tabu 2Search algorithms to solve the paring the single 2objective problem ,the method shows a significant improvement.Key words :assembly line balancing ;Tabu search ;multiple 2objective ;combinatorial optimization0 装配线的平衡问题在设计装配系统时,装配工序之间的平衡是需要考虑的中心问题。

提升装配线平衡率详解

时程安排

内容

时间

1.莅临指导

14:00-14:20 20分钟

2.现场观摩

3.提升装配线平衡率

3-1.线平衡定义 3-2.生产线平衡分析方法 3-3.瓶颈工作目改善方法 3-4.线平衡案例(VCR)

4.问题交流

14:20-15:00 15:00-16:00 16:00-16:10

40分钟 60分钟 10分钟

平衡率提升

平衡率

90%85%80%75%70%65%

60% 改善前

改善后

人均效率提升

人均效率

16

14

12

12

8

4

0 改善前

改善后

谢谢大家!

30.00

6、装配线平衡的计算(改善后)

7、装配线平衡的计算(改善后)

1.装配线平衡定义 2.装配线平衡分析方法 3.瓶颈工作目改善方法 4.线平衡案例(VCR)

1、改善的4大原則

1)减少动作次数 2)同时使用双手 3)缩短移动距离 4)使动作变得轻松

2、现场IE动作改善的4原则

ECRS原则 1、Eliminate —— 取消 2、Combine —— 合并 3、Rearrange —— 重排 4、Simplify —— 简化

卖得掉

检查

□

数量检查 ■虽然有必要,但需要进行 品质检查 改善的工序及作业

搬运 ○

移动

搬运·移 动

操作

■虽然现状无可奈何,但需 要进行大幅度改善的工序及 作业

卖不掉

停滞 待待

▽

储藏·滞 留

等待

■不产生附加价值的工序及 作业

损失

现在大家思考一下……

我们的生产线上 有多少岗位是不增值的

装配线平衡计算ppt

-12

2

3.4 5

6 6 7.8

说明

吊运 装入 放入前 放入 安装 安装 拧紧螺 拧紧螺 安装 箱体定位 齿轮 浮动膜片 后膜片 后盖 前盖 栓螺母 栓螺母 连接盘

表 某部件装配顺序

-Leabharlann 解 1) 画出其先后次序图和先后次序矩阵表。 依照装配程序表的要求可以画出先后次序图。图中圆圈为作业, 箭头为操作顺序。

2 3 2 116 20

50 28

2 5 3.4 96 25

75 3

3 6 5 71 25

25 53

3 8 6 34 14

39 39

3 7 6 32 12

51 27

3 9 7.8 20 20

71 7

-

装配线效率= 完成作业所需时间总和/(实际工作站总数*时间周期)

9

Ti

i1 221 94.44% K •C 378

0 +1 +1 +1 +1 +1 +1 +1 171

3 20 4 30 5 25 6 25

0 0 +1 +1 +1 +1 +1 116 0 0 +1 +1 +1 +1 +1 126

0 +1 +1 +1 +1 96 0 +1 +1 +1 71

7 12 8 14 9 20

0 0 +1 32 0 0 +1 34

-

例题

现拟在传送带上组装某部件。该部件每天需组装369台,每天 的生产时间480min。装配顺序及装配时间如下表。根据周期 时间和作业顺序限制,求工作站数最少情况下的平衡流动及装 配线效率。

平衡率

2.4 装配线平衡效果的评价方法

设定一个定量值来直观地衡量装配线平衡的好坏。

一般采用装配线的平衡率、平衡损耗和平滑性指数等几个指标。

(1) 装配线的平衡率计算公式:

式中:

P :装配生产线的平衡率,表示整个或部分装配生产线的平衡状况。

:第 i 作业元素的作业时间。

:第 k 工作站的作业时间。

K :需要评价的整个或部分装配生产线的工作站数量。

:表示所有工作站中最大的作业时间。

表示所有工作站中最大的作业时间。

K :需要评价的整个或部分装配生产线的工作站数量

d :空程时间比率。

它是由于装配生产线上工作站之间作业分配不均导致的,d 值越大表示工位损失时间越多。

(3) 装配线的平滑指数计算公式:

式中:

CT :装配生产线的生产节拍。

T k :第 k 工作站的作业时间。

K :需要评价的整个或部分装配生产线的工作站数量。

SI :负荷均衡程度。

它用来表示工作站之间的工作负荷程度,SI 越小表示装配生产线工作站的负荷越均衡。

%100)max(1⨯⨯=∑=T t k n

i i k p k CT SI k k k T ∑=-=1

2)(。

装配线平衡计算PPT课件

作业 1 2 3 4 5 6 7 8 9 作业时间(s) 50 25 20 30 25 25 12 14 20 紧前工序 - 1 2 2 3.4 5 6 6 7.8 说明 吊运 装入 放入前 放入 安装 安装 拧紧螺 拧紧螺 安装 箱体定位 齿轮 浮动膜片 后膜片 后盖 前盖 栓螺母 栓螺母 连接盘

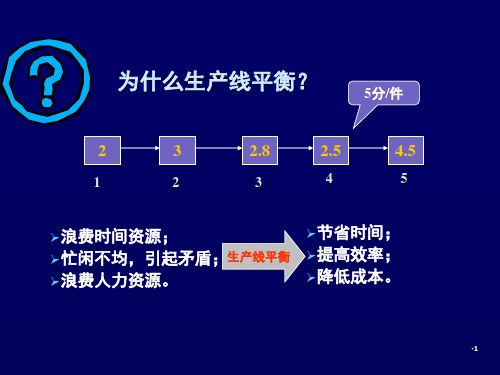

为什么生产线平衡?

2

3

2.8

2.5

4.5

1

2

3

4

5

浪费时间资源; 忙闲不均,引起矛盾; 浪费人力资源。

节省时间; 提高效率; 降低成本。

生产线平衡

5分/件

装配线平衡(工序同期化) 流水线的节拍确定以后,要根据节拍来调节工艺过程,使各道工序的时间与流水线的节拍基本相等或成整数倍比例关系。

装配线平衡步骤 确定装配线节拍(生产周期) 计算装配线上需要的最少工作站的数目 组织工作站(作业分配)

+1 +1 +1 +1 +1

+1 +1 +1 +1 +1 +1 +1

+1 +1 +1 +1 +1 +1 +1 +1

1 2 3 4 5 6 7 8 9 PWa

(3)工作站数目的确定

确定最少工作站(工作地点)数目K, K= t /C 式中: K—最少工作站数; t —完成作业所需时间总量。

组织工作站需满足的条件: 保证各工序之间的先后顺序。 每个工作站的作业时间不能大于节拍。 每个工作站的作业时间应尽量相等和接近节拍。 应使工作站的数目最少。

4)分配各工作站的作业,进行装配线平衡

按位置权值递减的次序,在满足先后次序限制的条件下,指派尽可能多的单元至一工作站,直至接近该站的周期时间。

《装配线平衡计算》课件

目录 CONTENTS

• 装配线平衡计算概述 • 装配线平衡计算方法 • 装配线平衡计算实例 • 装配线平衡优化策略 • 装配线平衡计算软件介绍

01

装配线平衡计算概述

装配线平衡计算的定义

装配线平衡计算是指通过合理安排装配线上的作业人员、作 业时间和作业顺序,使得装配线在稳定运行状态下完成一定 数量的产品,同时达到最优化的作业效率和资源利用率的计 算过程。

线性规划法

总结词

通过建立线性规划模型,求解最优解, 实现装配线的平衡计算。

VS

详细描述

线性规划法是一种数学优化方法,通过建 立线性方程或不等式来描述装配线平衡问 题。该方法将装配线上的作业要素、时间 、资源等作为变量,建立数学模型并求解 最优解。通过调整变量的值,可以找到最 优的装配线平衡方案,提高生产效率。

选择建议

根据企业规模和需求选择合适的软件;考虑软件的 易用性和技术支持;结合实际预算进行购买决策。

THANKS

THANK YOU FOR YOUR WATCHING

适应性和灵活性

装配线平衡计算应具有一定的适应性和灵活 性,以应对产品变化和生产调整。

02

装配线平衡计算方法

作业要素分析法

总结词

通过对作业要素的详细分析,确定各作业要素所需的时间,进而找出瓶颈作业和空闲时间,以达到装配线的平衡 。

详细描述

作业要素分析法首先对装配线上的每个作业要素进行详细分析,包括作业要素的类型、所需工具、操作步骤等, 并估算每个作业要素所需的时间。通过分析这些数据,可以找出装配线上的瓶颈作业(即耗时最长的作业要素) 和空闲时间,从而对装配线进行平衡调整,提高生产效率。

作业要素调整

装配线的平衡具体计算题

前工艺

无

A

无

A, C D E B F, G

装配线平衡例-确定节拍时间(1 )

问题:如果市场要求每天生产100台电风扇,节 拍时间如何确定?

答案:

需要的节拍时间= 每天的生产时间 每天的生产量 420分钟/天

=

=4.2分钟/台

100台/每天

装配线平衡例-确定理论最少的工作站数量(2 )

问题:这个装配线,工作站的最少数目是多少?

1.8

0.2

1.9

0.1

4

1.7 1.4 7.4

0.3 0.6 1.3

5 合计

计算装配线的时间损失系数和平滑 系数

5 2 8.7 L 5 2 13%

深圳金威啤酒易拉罐灌装生产线 摩登时代

3.流水线上各工序的加工时间之间 成相等或整数倍数关系。 4. 按照一定的节拍进行生产。

流水生产线的种类

• 1.按流水线的连续程度 •

•

• •

——连续流水线和间断流水线 2.按在流水线上加工对象的数目 ——单一对象流水线和多对象流水线 3.按流水线上的劳动对象是否移动 ——制件固定流水线和制件移动流水线 4.按流水线的节拍 ——强制节拍流水线和自由节拍流水线 5,按流水线的机械化程度 ——手工流水线和机械化流水线

(3)最小工作地数目

Smin Smin

8.7 4.4 2.0 5

(4)进行装配线平衡

工作地

1 2 3

作业单元

A B C D E G F I J H K M

作业单元时间 工作地时间 工作地时间损失

0.4 1.5 1.0 0.8 0.6 0.4 0.9 0.6 0.7 0.4 1.0 0.4 8.7 1.9 0.1

《装配线平衡计算》课件

提高生产效率:通过平衡装配线,可以减少等待时间,提高生产效率。

降低生产成本:平衡装配线可以减少浪费,降低生产成本。

提高产品质量:平衡装配线可以减少错误,提高产品质量。

提高员工满意度:平衡装配线可以减少员工的工作压力,提高员工满意度。

提高生产灵活性:通过优化装配线布局,提高生产灵活性,适应市场需求变化

提高企业竞争力:通过优化装配线布局,提高企业竞争力,增强企业盈利能力

汇报人:PPT

优缺点比较:每种计算方法都有其优点和缺点,需要根据实际情况进行选择

选择原则:根据生产效率、成本、质量等因素进行综合考虑,选择最合适的计算方法

添加标题

添加标题

添加标题

添加标题

添加标题

添加标题

添加标题

确定装配线平衡计算的目标:提高生产效率,减少生产成本

计算工件加工时间:根据工件类型和加工时间,计算每个工件的加工时间

瓶颈工序分析法:分析瓶颈工序的原因,采取措施进行改进

线平衡率计算法:通过计算各工序的线平衡率,找出瓶颈工序,进行优化

工序时间优化法:通过优化工序时间,提高装配线的效率

生产线布局优化法:通过优化生产线布局,提高装配线的效率和灵活性

计算方法:包括时间计算法、效率计算法、成本计算法等

适用场景:不同计算方法适用于不同的生产环境和生产条件

计算工件加工时间总和:将所有工件的加工时间相加,得到总加工时间

优化工件加工顺序:根据工件加工效率,调整工件的加工顺序,以提高生产效率

数据整理:整理收集到的数据,确保数据的准确性和完整性

实例选择:选择具有代表性的装配线进行平衡计算

装配线的平衡

每天的生产 每天时的间生产

量

=

420分钟/天 100台/每天

=4.2分钟 /台

13

装配线平衡例-确定理论最少的工作站数量(2)

问题:这个装配线,工作站的最少数目是多少?

答案:

理论最大工作站数目为Nt,则:

Nt=

工艺总时间 节拍时间

Nt=141..23分5分钟钟/台/台

=2.702 者3

或

14

装配线平衡例-工作站设计(3)

6

2

4

3.25

3

1

2

1.2

2

0.5

1

1

1

1

0

1.4

工作站 2

工作站 3

17

2

1.2

1

A

B

G

C

D

E

3.25

1

.5

工作站 1

A (4.2-2=2.2) B (2.2-1.2=1)

1.4 H

F 1

工艺

A C D B E F G H

后续工艺数时间 (Mins)

6

2

4

3.25

3

1

2

1.2

2

0.5

1

1

1

1

0

1.4

空闲= 0.2

19

2

1.2

1

A

B

G

C

D

E

3.25

1

.5

工作站 1

A (4.2-2=2.2) B (2.2-1=1.2) G (1.2-1= .2)

空暇= .2

20

1.4 H

F 1

工艺

A C D B E F G H

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

A

11

4)分配各工作站的作业,进行装配线平衡

按位置权值递减的次 工作站 单元 紧前

序,在满足先后次序 K

i 单元

位置 单元时 工作站 平衡延迟 权值 间Ti 时间∑Ti 78-∑Ti

限制的条件下,指派 1 尽可能多的单元至一 工作站,直至接近该 1

1- 21

221 50 171 25

50 28 75 3

9

Ti

i1 221 94.44% K •C 378

A

13

1 50 0 +1 +1 +1 +1 +1 +1 +1 +1 221

2 25

0 +1 +1 +1 +1 +1 +1 +1 171

3 20

0 0 +1 +1 +1 +1 +1 116

4 30

0 0 +1 +1 +1 +1 +1 126

5 25

0 +1 +1 +1 +1 96

6 25

0 +1 +1 +1 71

A

1

为什么生产线平衡?

5分/件

2

3

2.8

2.5

4.5

1

2

3

4

5

➢浪费时间资源; ➢忙闲不均,引起矛盾;生产线平衡 ➢浪费人力资源。

➢节省时间; ➢提高效率; ➢降低成本。

A

2

装配线平衡(工序同期化) 流水线的节拍确定以后,要根据节拍来调节工艺过程,使各道 工序的时间与流水线的节拍基本相等或成整数倍比例关系。

站的周期时间。

2 4 2 126 30

30 48

2 3 2 116 20

50 28

2 5 3.4 96 25

75 3

3 6 5 71 25

25 53

3 8 6 34 14

39 39

3 7 6 32 12

51 27

3 9 7.8 20 20

71 7

A

12

装配线效率=

完成作业所需时间总和/(实际工作站总数*时间周期)

作业

1 2 3 4 56 7 8 9

作业时间(s) 50 25 20 30 25 25 12 14 20

紧前工序

-12

2

3.4 5

6 6 7.8

说明

吊运 装入 放入前 放入 安装 安装 拧紧螺 拧紧螺 安装 箱体定位 齿轮 浮动膜片 后膜片 后盖 前盖 栓螺母 栓螺母 连接盘

表 某部件装配顺序

A

7

解

装配线平衡步骤 确定装配线节拍(生产周期) 计算装配线上需要的最少工作站的数目 组织工作站(作业分配)

A

3

(2)生产周期的确定

➢确定工作周期时间C C=H/Q

式中:H—每天(计划期内)有效生产时间; Q—每天在H时间内要求的产量;

例题1 某流水线计划日产量为150件,采用两班制,每班规定有21分 钟停歇时间,计划不合格品率为2%,计算该流水线的节拍。

1.流水线生产平衡

(1)生产线平衡的定义

➢生产线的平衡:要根据产品设定工作站数目,再将各工作 单元分配到工作站,并使各工作站分配的工作量大致平衡, 而每个操作工人在工作站上完成指定工作单元的工作,同时 要使得生产线所需得工作地和用工人数最少的方案。

➢按萨尔凡森提出“在规定的装配线速度下,使总的空闲时 间最少,或使做一额定工作量的操作人数最少以使平衡延迟 最少”的原则进行装配线平衡调整。

1) 画出其先后次序图和先后次序矩阵表。 依照装配程序表的要求可以画出先后次序图。图中圆圈为作业, 箭头为操作顺序。

图12 装配前后次序图

A

8

先后次序矩阵表。

延后-1

无先后关系0

领先+1

图13 先后次序矩阵图

A

9

2)完成位置权值矩阵 作业的位置权数等于该作业及其后续作业( +1 )的时间总和。

Ti 1 2 3 4 5 6 7 8 9 PWa

8125061002.01226分

A

4

(3)工作站数目的确定

➢确定最少工作站(工作地点)数目K, K= t /C

式中: K—最少工作站数; t —完成作业所需时间总量。

组织工作站需满足的条件: ➢保证各工序之间的先后顺序。 ➢每个工作站的作业时间不能大于节拍。 ➢每个工作站的作业时间应尽量相等和接近节拍。 ➢应使工作站的数目最少。

A

5

工序同期化的措施有:

提高设备的生产效率。可以通过改装设备、改变设备型号同 时加工几个制件来提高生产效率; 改进工艺装备。采用快速安装卡具、模具,减少装夹零件的 辅助时间; 改进工作地布置与操作方法,减少辅助作业时间;提高工人 的工作熟练程度和效率; 详细地进行工序的合并与分解。

A

6

例题

现拟在传送带上组装某部件。该部件每天需组装369台,每天 的生产时间480min。装配顺序及装配时间如下表。根据周期 时间和作业顺序限制,求工作站数最少情况下的平衡流动及装 配线效率。

7 12 8 14 9 20

0 0 +1 32 0 0 +1 34

0 20

图14A 位置权值矩阵

10

3)确定周期时间与最少工作站数

周期时间C: C=H/Q=480*60/369=78 秒 用下式计算满足周期时何要求的最少工作站数: K= t/C=(50+25+20 +30+25+25+12+14+20)/78 =2.83≈3 故最少需3个工作站。