主轴温升测试检验表

反击式破碎机验收文件(朝重)

项目名称:

反击式破碎机

设备验收检验细则

设备代号:

PF1315

编写:

校对:

审核:

批准:

北京格林雷斯环保科技有限公司

1本细则编写的依据

1.1 根据《JB/T 10246-2015 硬岩反击式破碎机》国家标准及厂家提供的反击式破碎机PF1315图纸、技术协议技术指标及要求

2出厂前检验

2.1出厂前检验项目

1)空载时设备运转时的平稳性

2)主传动轴的转速

3)传动轴两端定位轴承温升

4)电动机启动电流、空载电流

5)设备外观检验

设备检验记录表单位:mm

检验人员:日期:

3入厂后检验

3.1入厂后检验项目

1)原材料检验

2)主要加工件检验

3)设备基础检验

4)传动轴两端定位轴承温升

5)主传动轴的转速

6)空载时设备运转时的平稳性

7)电动机启动电流、空载电流

8)设备外观检验

9)随机文件、备品备件检验

设备检验记录表单位:mm

检验人员:日期:

4第二次装配(现场安装二次检验)检验项目

4.1负载检验

1)重载时各传动轴运转时的平稳性

2)主传动轴的转速

3)传动轴两端定位轴承温度

4)电动机启动电流、空载电流

5)设备产能检验

设备检验记录表单位:mm。

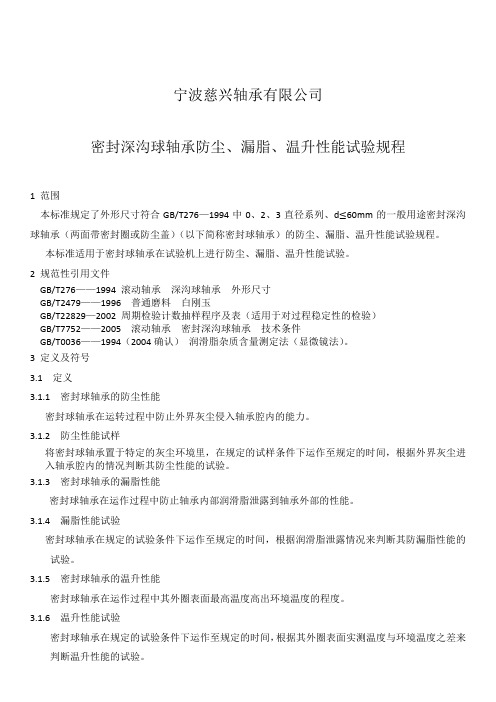

密封深沟球轴承防尘、漏脂、温升性能试验规程

宁波慈兴轴承有限公司密封深沟球轴承防尘、漏脂、温升性能试验规程1 范围本标准规定了外形尺寸符合GB/T276—1994中0、2、3直径系列、d≤60mm的一般用途密封深沟球轴承(两面带密封圈或防尘盖)(以下简称密封球轴承)的防尘、漏脂、温升性能试验规程。

本标准适用于密封球轴承在试验机上进行防尘、漏脂、温升性能试验。

2 规范性引用文件GB/T276——1994 滚动轴承深沟球轴承外形尺寸GB/T2479——1996 普通磨料白刚玉GB/T22829—2002 周期检验计数抽样程序及表(适用于对过程稳定性的检验)GB/T7752——2005 滚动轴承密封深沟球轴承技术条件GB/T0036——1994(2004确认)润滑脂杂质含量测定法(显微镜法)。

3 定义及符号3.1 定义3.1.1 密封球轴承的防尘性能密封球轴承在运转过程中防止外界灰尘侵入轴承腔内的能力。

3.1.2 防尘性能试样将密封球轴承置于特定的灰尘环境里,在规定的试样条件下运作至规定的时间,根据外界灰尘进入轴承腔内的情况判断其防尘性能的试验。

3.1.3 密封球轴承的漏脂性能密封球轴承在运作过程中防止轴承内部润滑脂泄露到轴承外部的性能。

3.1.4 漏脂性能试验密封球轴承在规定的试验条件下运作至规定的时间,根据润滑脂泄露情况来判断其防漏脂性能的试验。

3.1.5 密封球轴承的温升性能密封球轴承在运作过程中其外圈表面最高温度高出环境温度的程度。

3.1.6 温升性能试验密封球轴承在规定的试验条件下运作至规定的时间,根据其外圈表面实测温度与环境温度之差来判断温升性能的试验。

3.2 符号N0:接触式脂润滑密封球轴承的极限转速。

V:防尘性能试验灰尘介质的容积。

4 试验准备4.1 试验轴承样品4.1.1 在经检验的同代号、同批次密封球轴承成品中随机抽取样品。

4.1.2 每项试验各12套,试验轴承样板容量N=8套,其余4套为备用及分析样品。

4.1.3 在试验轴承样品的断面分项逐套编项目号和序号,且不应有重号。

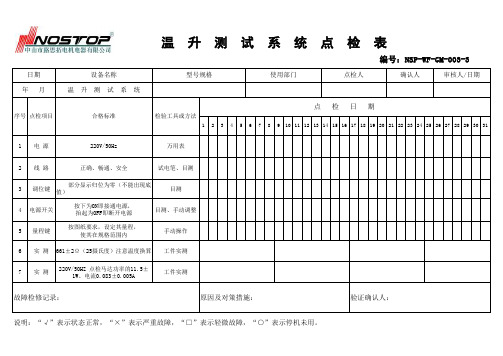

NSP-WF-GM-003-3温升测试系统点检表

设备名称温 升 测 试 系 统12345678910111213141516171819202122232425262728293031

1电 源220V/50Hz 万用表

2

线 路正确、畅通、安全试电笔、目测3调位键 部分显示归位为零(不能出现底

值)

目测4电源开关按下为ON即接通电源,

抬起为OFF即断开电源

目测、手动调整5量程键按图纸要求,设定其量程,

使其在规格范围内

手动操作6实 测661±2Ω(25摄氏度)注意温度换算

工件实测7实 测220V/5OHZ 点检马达功率的11.5±

1W、电流0.083±0.005A 工件实测

验证确认人:检验工具或方法

确认人型号规格 温 升 测 试 系 统 点 检 表

说明:“√”表示状态正常,“×”表示严重故障,“□”表示轻微故障,“○”表示停机未用。

序号点检项目点 检 日 期

合格标准年 月故障检修记录:原因及对策措施:日期

使用部门点检人 编号:NSP-WF-GM-003-3

审核人/日期。

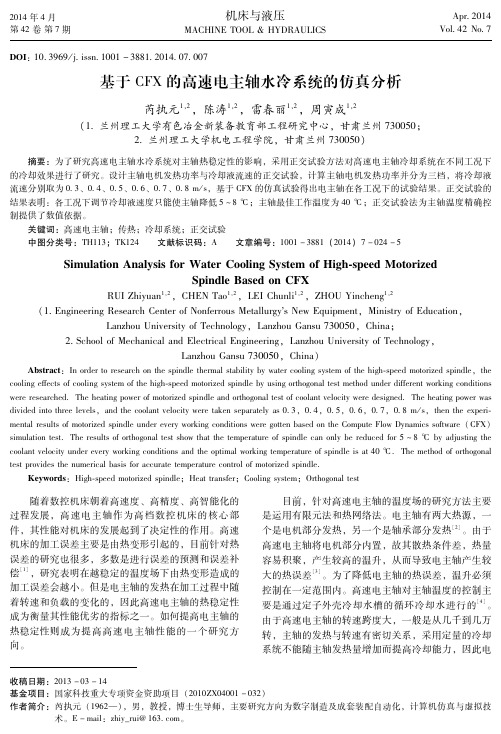

基于CFX的高速电主轴水冷系统的仿真分析

由于高速电主轴的转速跨度大,一般是从几千到几万 转,主轴的发热与转速有密切关系,采用定量的冷却 系统不能随主轴发热量增加而提高冷却能力,因此电

收稿日期:2013 - 03 - 14 基金项目:国家科技重大专项资金资助项目 ( 2010ZX04001 - 032 ) 作者简介:芮执元 ( 1962 —) ,男,教授,博士生导师,主要研究方向为数字制造及成套装配自动化,计算机仿真与虚拟技 术。E - mail:zhiy_ rui@163 com。

2014 年 4 月 第 42 卷 第 7 期

机床与液压

M ACHINE TOOL &HYDRAULICS

Apr 2014 Vol 42 No 7

3969 / j issn 1001 - 3881 2014 07 007 DOI:10.

基于 CFX 的高速电主轴水冷系统的仿真分析

2 2 2 2 芮执元 1 , ,陈涛 1 , ,雷春丽 1 , ,周寅成 1 ,

随着数控机床朝着高速度、高精度、高智能化的 过程发展,高速电主轴作为高档数控机床的核心部 件,其性能对机床的发展起到了决定性的作用。高速 机床的加工误差主要是由热变形引起的,目前针对热 误差的研究也很多,多数是进行误差的预测和误差补 1] ,研究表明在越稳定的温度场下由热变形造成的 偿[ 加工误差会越小。但是电主轴的发热在加工过程中随 着转速和负载的变化的,因此高速电主轴的热稳定性 成为衡量其性能优劣的指标之一。如何提高电主轴的 热稳定性则成为提高高速电主轴性能的一个研究方 向。

1 电主轴的传热分析及计算

为了使研究过程变得简单明了,又不失结果的可 靠性,故将电主轴模型做了一些必要的简化及假设: 1 ) 主要研究对象为主轴电机部分的冷却系统,故 ( 对转子、轴承等部件进行简化与省略。 ( 2 ) 假设电 机部分产生的热量都被冷却水套强迫对流带走,对周 围的自然对流和热辐射忽略不计。 ( 3 ) 冷却水不可 压缩,物理属性不变,冷却过程没有相变是连续的。

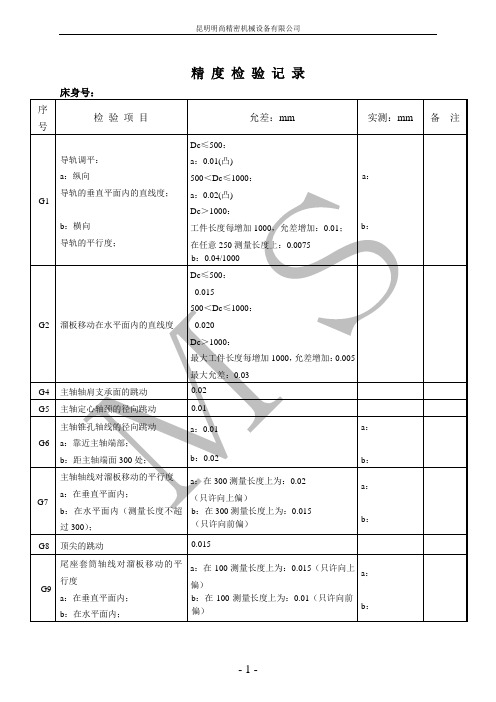

精度检验记录

b:

G11

床头和尾座两顶尖的等高度

0.04

G12

横刀架横向移动对主轴轴线的

垂直度

0.02/300(偏差方向α≥90°)

主轴温度温升记录

序号

测量时间

主轴转速r/min

温度℃

ห้องสมุดไป่ตู้备注

规定值

实测值

主轴轴承

室温

前

后

说明

1、最高速度运行不得少于半小时,让轴承达到稳定温度。温度不得超过70℃,温升不得超过40℃。

a:0.01

b:0.02

a:

b:

G7

主轴轴线对溜板移动的平行度

a:在垂直平面内;

b:在水平面内(测量长度不超过300);

a:在300测量长度上为:0.02

(只许向上偏)

b:在300测量长度上为:0.015

(只许向前偏)

a:

b:

G8

顶尖的跳动

0.015

G9

尾座套筒轴线对溜板移动的平行度

a:在垂直平面内;

b:在水平面内;

a:在100测量长度上为:0.015(只许向上偏)

b:在100测量长度上为:0.01(只许向前偏)

a:

b:

G10

尾座套筒锥孔轴线对溜板移动的平行度

a:在垂直平面内;

b:在水平面内(测量长度不超过300);

a:在300测量长度上为:0.03(只许向上偏)

b:在100测量长度上为:0.01(只许向前偏)

a:

b:

G2

溜板移动在水平面内的直线度

Dc≤500:

0.015

500<Dc≤1000:

0.020

Dc>1000:

最大工件长度每增加1000,允差增加:0.005

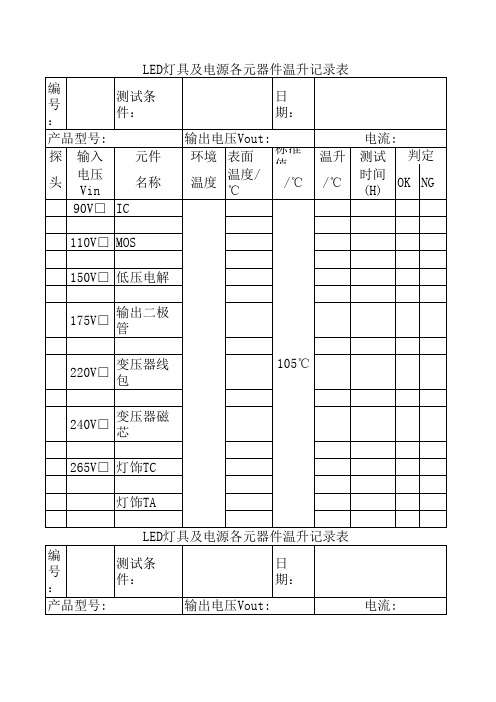

LED温升测试记录表

220V□ 变压器线包 240V□ 变压器磁芯 265V□ 灯饰TC 灯饰TAFra bibliotek105℃

表 电流: OK 判定 NG

表 电流: OK 判定 NG

220V□ 变压器线包 240V□ 变压器磁芯 265V□ 灯饰TC 灯饰TA

105℃

LED灯具及电源各元器件温升记录表 编号: 测试条件: 日期: 产品型号: 输出电压Vout: 电流: 探 输入 元件 环境 表面 标准值 温升 测试 头 电压Vin 名称 温度 温度/℃ /℃ /℃ 时间(H) 90V□ IC 110V□ MOS 150V□ 低压电解 175V□ 输出二极管 220V□ 变压器线包 240V□ 变压器磁芯 265V□ 灯饰TC 灯饰TA LED灯具及电源各元器件温升记录表 编号: 测试条件: 日期: 产品型号: 输出电压Vout: 电流: 探 输入 元件 环境 表面 标准值 温升 测试 头 电压Vin 名称 温度 温度/℃ /℃ /℃ 时间(H) 90V□ IC 110V□ MOS 150V□ 低压电解 175V□ 输出二极管 105℃ 105℃

LED灯具及电源各元器件温升记录表 编号: 测试条件: 日期: 产品型号: 输出电压Vout: 电流: 判定 探 输入 元件 环境 表面 标准值 温升 测试 头 电压Vin 名称 温度 温度/℃ /℃ /℃ 时间(H) OK NG 90V□ IC 110V□ MOS 150V□ 低压电解 175V□ 输出二极管 220V□ 变压器线包 240V□ 变压器磁芯 265V□ 灯饰TC 灯饰TA LED灯具及电源各元器件温升记录表 编号: 测试条件: 日期: 产品型号: 输出电压Vout: 电流: 判定 探 输入 元件 环境 表面 标准值 温升 测试 头 电压Vin 名称 温度 温度/℃ /℃ /℃ 时间(H) OK NG 90V□ IC 110V□ MOS 150V□ 低压电解 175V□ 输出二极管 105℃ 105℃

风电机组专项隐患排查治理记录表

风电机组、箱变、站用干式变专项隐患排查治理记录表(附件一)(标注“*”的项目是重点检查项目)风电场站:西乌素风电场风机编号:3-LH028检查人:张金良田力勇刘宏全邵亚东白洪波陈志强检查日期:3月16日序检查项目检查内容及要求整改前照片整改后照片检查情况号叶片运转时声音正常,叶片表面无裂1、叶片运转时声音正常,叶片表面无裂纹、破损或胶衣脱落现纹、破损或胶衣脱落现象,叶片内部象,叶片内部无异物,玻璃纤维无褶皱,树脂无气泡,叶片防1*风机叶片雷线固定可靠,人孔盖密封良好;无异物,玻璃纤维无褶皱,树脂无气泡,叶片防雷线固定可靠,人孔盖密封良好—5—叶片与变桨轴承连接螺栓无掉落、缺失,螺栓防松标记2、叶片与变桨轴承连接螺栓无掉落、缺失,螺栓防松标记无错无错位;位;变桨轴承与轮毂安变桨轴承与轮毂安装螺栓无掉落、缺失,螺栓防松标记无错位;装螺栓无掉落、缺失,螺栓防松标记无错位叶片内部前缘、后3、打开叶片人孔盖板,进入叶片内部检查前缘、后缘、叶根各粘缘、叶根各粘贴部贴部位牢固无开胶,表面无变形痕迹,内部无异常光线射入(有位牢固无开胶,表异常光线时确定是否正常,并拍照)。

面无变形痕迹,内部无异常光线射入—6—1、主轴本体无裂纹;主轴本体无裂纹2、主轴轴承密封圈是否完好;主轴轴承密封完好,无渗漏油现象3、主轴轴承是否存在异常漏油情况。

2主轴4、运行时是否有异常噪音和振动;5、主轴轴承温升是否正常;运行时无异常噪音和振动;轴承温升正常5、主轴固定螺栓标记是否位移;固定螺栓标记无位移—7—齿轮箱本体运行时无异响或振动,齿1、齿轮箱本体运行时无异响或振动,齿轮无断齿,齿面无剥落,轮无断齿,齿面无油温、油位符合要求;剥落,油温、油位符合要求3齿轮箱2、定期对齿轮箱润滑油进行取样化验,对不合格的油品要及时进齿轮箱润滑油定期行更换;取样送检3、接线:检查接线是否脱落、老化、接线柱是否锈蚀、保护管接线无脱落、老化、接线柱无锈蚀、保是否断裂破损;4、电器元件:检查各传感器是否固定牢固,接线是否松动;护管无断裂破损;各传感器固定牢—8—固,接线无松动;5、电机运转无异常噪音、罩壳干净无变形。

温升记录

r1

r2

R2

t2

△T

ts

PF

W

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIVபைடு நூலகம்0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

0.4 0.35 0.3 0.25 0.2 0.15 0.1 0.05 0 时间(hr)

电流

A

检测:

温升记录温升测试记录表温升记录仪温升试验机插头线温升试验机插头温升试验机温升试验温升测试标准温升测试电机温升

型式 测试前 规格值 检查值R 测试记录: 时间 t1

制造号 电阻(Ω ) 电流(A) 室温t0 绝缘等级

厂家 电压 频率 日期 A 备注

ts表面温度 R:温升前电阻

r1:温升测试断电20秒后电阻量测值 r2:温升测试断电40秒后电阻量测值

R2=r12/r2(温升时电阻) t1:室内温度℃ t2:线圈温度℃ t2=【R2(234.5+t1)/R】-234.5

△T=(R2*(234.5+t0)/R)-(234.5+t1)

A:电流 PF:功率因素 W:瓦特

温升曲线

40

t2

温度

△T ts

0

【优质】温升测试指导书-实用word文档 (9页)

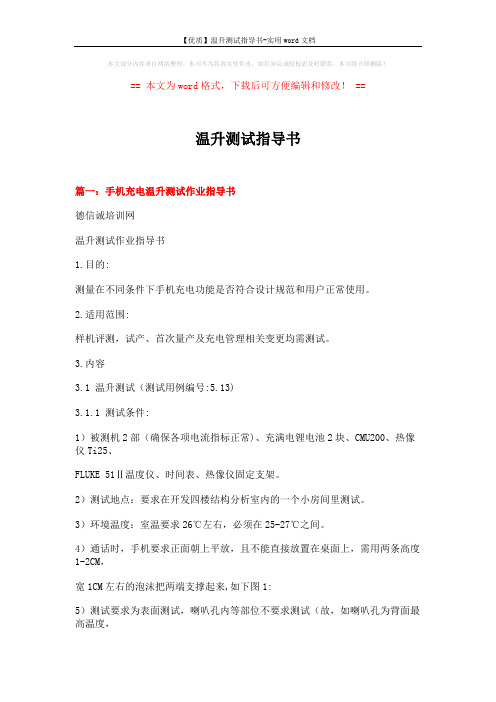

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!== 本文为word格式,下载后可方便编辑和修改! ==温升测试指导书篇一:手机充电温升测试作业指导书德信诚培训网温升测试作业指导书1.目的:测量在不同条件下手机充电功能是否符合设计规范和用户正常使用。

2.适用范围:样机评测,试产、首次量产及充电管理相关变更均需测试。

3.内容3.1 温升测试(测试用例编号:5.13)3.1.1 测试条件:1)被测机2部(确保各项电流指标正常)、充满电锂电池2块、CMU200、热像仪Ti25、FLUKE 51Ⅱ温度仪、时间表、热像仪固定支架。

2)测试地点:要求在开发四楼结构分析室内的一个小房间里测试。

3)环境温度:室温要求26℃左右,必须在25-27℃之间。

4)通话时,手机要求正面朝上平放,且不能直接放置在桌面上,需用两条高度1-2CM,宽1CM左右的泡沫把两端支撑起来,如下图1:5)测试要求为表面测试,喇叭孔内等部位不要求测试(故,如喇叭孔为背面最高温度,需用贴纸把喇叭孔堵上再测试)。

6)FLUKE 51Ⅱ温度仪探头置于距离手机10CM左右位置的空气中,探头不能接触其它物体,且必须读数稳定后读数。

7)红外仪在使用时要对焦准确,对焦准确测得的结果才准确,冷光标的温度比环境温度低,测试结果就会偏低,比环境温度高,测试的结果就偏高。

对焦准确如下图2:8)若我们要测试的区域是金属材料,必须对该区域表面进行处理,测试的结果才是准确的,如对目标金属表面喷漆、用油笔涂黑、贴美纹纸,否则按上述设置测试的结果偏低。

因金属和塑胶等材料的发射率不一样(塑胶0.9,金属0.5)更多免费资料下载请进:好好学习社区篇二:元件温升测试指导书元件温升测试指导书一、试验目的试验机器在正常工作条件下时,其元件的温升是否符合要求;防止出现着火危险和影响可靠性。

二、适用产品公司的TV、AV类产品。

三、试验条件测试信号:RF全白场信号、1KHz音频信号(对于视盘机进行播放)。

设备调试检测表

一、样机情况1、主机型号:2、主机功率:3、设备编号:二、试验条件1、试验原料:2、物料含水率:3、试验电压:三、检测情况1、检测人员:2、检测日期:3、检测地点:四、检测内容:一、样机情况1、主机型号:2、主机功率:3、设备编号:二、试验条件1、试验原料:2、物料含水率:3、试验电压:三、检测情况1、检测人员:2、检测日期:3、检测地点:四、检测内容SFSP系列锤片粉碎机一、样机情况1、主机(1)、主机型号:(2)、主机功率:(3)、设备编号:2、风网系统(1)、脉冲:(2)、离心风机:(3)、出料绞龙:(4)、进料设备:(5)、出料方式:二、试验条件1、试验原料:2、物料含水率:3、试验电压:4、筛孔直径:三、检测情况1、检测人员:2、检测日期:3、检测地点:四、检测内容:SWFL系列微粉碎机一、样机情况1、主机(1)、主机型号:(2)、主机功率:(3)、喂料功率:(4)、分级功率:(5)、设备编号:2、风网系统(1)、脉冲:(2)、离心风机:二、试验条件1、试验原料:2、物料含水率:3、试验电压:三、检测情况检测人员:检测日期:检测地点:四、检测内容:SKLN系列逆流冷却器一、样机情况1、主机(1)、主机型号:(2)、主机功率:(3)、制粒机:(4)、调质器:(5)、设备编号:2、风网系统(1)、刹克龙:(2)、离心风机:二、试验条件1、配方:2、玉米水份:3、试验电压:4、空气湿度:5、室温:三、检测情况1、检测人员:2、检测日期:3、检测地点:四、检测内容:SKLB系列摆式冷却器一、样机情况1、主机(1)、主机型号:(2)、主机功率:(3)、制粒机:(4)、调质器:(5)、设备编号:2、风网系统(1)、刹克龙:(2)、离心风机:二、试验条件1、配方:2、玉米水份:3、试验电压:4、空气湿度:5、室温:三、检测情况1、检测人员:2、检测日期:3、检测地点:SSLG系列辊式破碎机一、样机情况1、主机(1)、主机型号:(2)、主机功率:(3)、喂料功率(4)、快辊齿数:(5)慢辊齿数:(6)设备编号:二、试验条件1、配方:2、颗粒直径3、试验电压:三、检测情况1、检测人员:2、检测日期:3、检测地点:四、检测内容:SFJH系列回转分级筛一、样机情况1、主机(1)、主机型号:(2)、主机功率:(3)、上层筛网(4)、中层筛网:(5)下层筛网:(6)设备编号:二、试验条件1、配方:2、颗粒直径:3、试验电压:三、检测情况1、检测人员:2、检测日期:3、检测地点:四、检测内容:SFJZ系列振动分级筛一、样机情况1、主机(1)、主机型号:(2)、主机功率:(3)、振动频率:(4)、筛网(5)设备编号:二、试验条件1、配方:2、颗粒直径:3、试验电压:三、检测情况1、检测人员:2、检测日期:3、检测地点:SQLZ系列圆锥粉料清理筛一、样机情况1、主机(1)、主机型号:(2)、主机功率:(3)、筛孔:(5)设备编号:二、试验条件1、原料:2、颗粒直径:3、试验电压:三、检测情况1、检测人员:2、检测日期:3、检测地点:四、检测内容:SCY系列初清筛一、样机情况仓1、主机(1)、主机型号:(2)、主机功率:(3)、筛孔:(5)设备编号:二、试验条件1、原料:2、颗粒直径:3、试验电压:三、检测情况1、检测人员:2、检测日期:3、检测地点:四、检测内容:SWDB系列摆式稳定器一、样机情况1、主机(1)、主机型号:(2)、主机功率:(3)、设备编号:二、试验条件1、配方:2、制粒后份:3、试验电压:4、汽包蒸汽压力:三、检测情况1、检测人员:2、检测日期:3、检测地点:SWLN系列稳定冷却组合机一、样机情况1、主机(1)、主机型号:(2)、主机功率:(3)、制粒机:(4)、调质器:(5)、设备编号:2、风网系统(1)、刹克龙:(2)、离心风机:二、试验条件1、配方:2、玉米水份:3、试验电压:4、空气湿度:5、室温:三、检测情况1、检测人员:2、检测日期:3、检测地点:SWLY系列叶轮喂料器一、样机情况1、主机(1)、主机型号:(2)、主机功率:(3)、设备编号:2、风网系统(1)、脉冲:(2)、离心风机:(3)、出料绞龙:(4)、粉碎机型号功率:二、试验条件1、试验原料:2、试验电压:3,、筛孔直径:三、检测情况1、检测人员:2、检测日期:3、检测地点:四、检测内容:TDTG系列斗式(自清)提升机一、样机情况1、主机(1)、主机型号:(2)、主机功率:(3)、设备编号:2、配套系统(1)、畚斗型号:(2)、畚斗间距:(3)、转速:二、试验条件1、提升原料:2、原料容重:3、试验电压:三、检测情况1、检测人员:2、检测日期:3、检测地点:四、检测内容:TLSS(TWLL)系列螺旋输送机一、样机情况1、主机(1)、主机型号:(2)、主机功率:(3)、设备编号:2、配套系统(1)、输送转速:(2)、输送长度:(3)、输送角度:二、试验条件1、输送原料:2、原料容重:3、试验电压:三、检测情况1、检测人员:2、检测日期:3、检测地点:。

机床主轴空转试验

机床主轴空转试验是一种对机床主轴进行性能测试的方法。

以下是该试验的详细步骤和要求:

1. 试验前准备:首先,应对机床进行清洗,并注好润滑油。

检查各连接处是否紧固,确保机床处于良好的安装和调整状态。

此外,应确保机床处于安装水平位置。

2. 空转试验过程:机床主运动机构应从低转速开始,逐渐升速运转,直到达到最高转速。

在每个转速下,运转时间不得少于2分钟。

在最高转速下,应运转至少30分钟,以使主轴轴承达到稳定的温度。

同时,机床的进给机构也应进行低、中、高进给量的空运转。

3. 温度测量:在主轴从低速到高速连续运转的过程中,应使用晶体管测温仪的测杆,在箱盖前轴承螺孔处测量温度。

最高温度减去室温即为温升。

主轴在中速范围内连续运转时,温升应保持在每小时5度以下不再升高的温度称为稳定温度。

这些温度值都应进行测量和记录。

4. 性能评估:通过对机床在不同转速下的空转试验,可以评估机床主轴的性能。

观察机床传动机构的工作是否正常,是否有明显的振动,各操作机构是否平稳可靠。

同时,还应检查润滑系统是否正常可靠,安全防护装置是否安全可靠。

在主轴轴承达到稳定温度时,应检查轴承的温度和温升是否符合规定要求。

机床主轴空转试验的目的是确保机床主轴在正常工作条件下具

有良好的性能和可靠性。

通过该试验,可以发现机床主轴可能存在的问题和缺陷,为后续的维护和维修提供依据。

超高速主轴单元温升特性分析

目前 高速加 工技术 已经 成为 当今 先进 制造技 术 的

一

个重 要 的发 展 方 向。要 发展 和应 用 高 速 加 工技 术 ,

1 超高速主轴单元 的结构分析

图 1 示为 用于 某数控 磨床 的主轴单元 结 构示意 所 图 。为 了提 高支 承 系统 的刚 度 , 主 轴单 元 前 后 由两 该 套 角接 触混 合 陶瓷球 轴承 采用 背靠背 的方式 成对 安装 使 用 , 用定 位式 预 紧 。 电动 机 转 子用 压 配 合 的方 法 采 安 装在 主轴 上 , 子 通过 中, 采用 油 一水 热 交 换 循 环 冷 却 系统 对 其 进 行 冷 却 。 主 轴轴 承采用 油 一气润 滑 系统进行 冷却 和润 滑 。

An lss o h m p r t r s s Be a ir f ay i n t e Te e a u e Rie h vo s o Ula —hg —s e d Mo o ie ide t — ih — p e t r d Spn l r z

WANG u,YAN n z i Yo Ho g h

( o eeo l t meh n a E g er g C nrl ot nvr t, C l g f e r c a i l ni e n , e t uhU i s y l E co c n i aS ei C a gh 10 3 C N) h nsa4 0 8 , H

Ab t a t n t i a e -t e i n rh a e e a in o lr sr c :I h s p p r h n e e tg n r to fu ta—h g ih—s e d mo o ie p n l sa a y e n a — p e t rz d s i d e wa n lz d a d c l c ae ultd,t e F h EA d lo h ta—h g mo e ft e ul r ih—s e d moo z d s i d e u i t mp r t r ed i i n p e tr e p n l n t e e a u e f l sbul a d i i t t e t mp r t r e d i a c l td b i h e e a u ef l sc lu a e yusngANS ot r i YS s fwa e.On t i a i ,t e c n iin a o tt e tm— h sb ss h o d t b u h e o p r t r s so h rn n e rb a n s u o sn o eln o l o t e o t rrc ft e b a — e au e r e ft e fo ta d ra e r g p n u i g c mp li g c o i t h u e a e o h e r i i ng ig s su id,te sud e u ti d c t st a sn o eln o ln o t e o tr r c f te b a — n swa t d e h t y r s l n i ae h tu i g c mp li g c oi g t h u e a e o h e r ig a e u e t e tmp r t r s s o h e rn se fci ey n s c n r d c h e e au e r e ft e b a g fe t l . i i v Ke wo ds:Ulr y r ta—h g ih—s e d Moo z d S i d e Un t p e t r e p n l i;Te e aur il i mp r t e F ed;Te e au e Rie ft e Be rn s mp rt r s s o h a ig

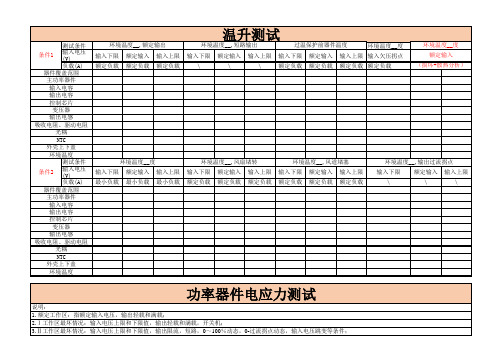

温升测试模板

测试条件 输入电压

(V) 负载(A)

器件覆盖范围

主功率器件

输入电容

输出电容

控制芯片

变压器

输出电感

吸收电阻、驱动电阻

光耦

NTC

外壳上下盖

环境温度

条件2

测试条件 输入电压

(V) 负载(A)

器件覆盖范围

主功率器件

输入电容

输出电容

控制芯片

变压器

输出电感

吸收电阻、驱动电阻

光耦

NTC

外壳上下盖

环境温度

环境温度__,额定输出 输入下限 额定输入 输入上限 额定负载 额定负载 额定负载

开机后 OVP(满

载) 峰值

开机前短 路

峰值

硬开关机 硬开关机 软开关机 软开关机

开机后短 (轻载+最 (满载+最 (轻载+最 (满载+最

路

大容性负 大容性负 大容性负 大容性负

峰值

载) 峰值

载) 峰值

载) 峰值

载) 峰值

轻载 峰值

满载 峰值

过流拐点

0-过流拐 点动态

输出短路

负载突变

峰值

峰值

峰值

峰值

环境温度__,风道堵塞 输入下限 额定输入 输入上限 额定负载 额定负载 额定负载

环境温度__,输出过流拐点

输入下限 额定输入 输入上限

\

\

\

功率器件电应力测试

说明: 1.额定工作区:指额定输入电压,输出轻载和满载; 2.I工作区最坏情况:输入电压上限和下限值,输出轻载和满载,开关机; 3.Ⅱ工作区最坏情况:输入电压上限和下限值,输出限流,短路,0~100%动态,0-过流拐点动态,输入电压跳变等条件;

高速电主轴系统的温升控制

算, 对其在一定升温范围内

的膨 胀量 做 充分 的考虑 。 我 们 通 过 图 2和 图 3所 示 关 系 对 轴 承 配 合 选 择 和 温 度

传递有一个直观了解。

设计时可按以下 , 在结构允许 的条件下 , 尽可能 将轴承支撑点远离转子 , 加大前后轴承的跨距 , 即: 避免上

3 结 语

右 ,以油脂能均匀地在每个滚动体上形成一层薄油膜时

无 论 是设 计 阶段 还 是装 配 阶段 ,对 于产 生 电 主轴 系

的量 为最 佳 ;4 如使 用 角接 触 球 轴 承 , 轴 承 预 紧 时 避 统温升的主要环节 , () 在 我们应该严格控制 , 把不该产生的热 免过 大 的预 紧 力 。 量消除掉 , 把不可避免的热源尽量降到最低。 在整个系统 我公 司按 以上 方 法在 该 数 控车 床 上 安装 后实 验 得 出 的数 据 如表 l 示 。 所 . 的设计 当 中 , 一定 要 做 到热 平衡 , 样才 能使 整 个 电 主轴 这 系统 中的各 部分 更接 近热 平 衡 。 量产 生 是不 可避 免 的 , 热

环境温度控制也非常重要。 一般情况下 , 最好能在常 温下工作 , 2  ̄ ̄  ̄为最佳温度 。 即 0 2C C

使得滚子 的摩擦力变小 , 从而可 以减少温度进一步升高 ;

() 3 尽量 采 用 油润 滑 或油 气 润滑 , 样 不仅 可 以起 到 润滑 这

除此 之外 , 还要 适 当控 制 电主轴 系统 的动 平衡 , 于 对 作用 , 还有效地起到冷却作用 ; 如果 由于结构限制 只能采 高速 电主轴来说 , 动平衡 等级应达 到 G .级 , O 4 这里对该 取脂润滑 ,那么我们在装配时对润滑脂 的射入量要严格 项不作详细说明。 控 制 , 般 情 况 下 不宜 过 多 , 轴 承 滚 子 空 间 的 1 0 一 取 / 左 1

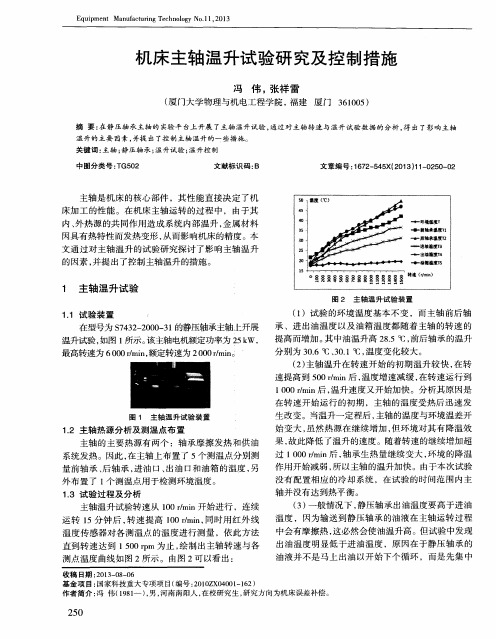

机床主轴温升试验研究及控制措施

速 提高 到 5 0 0 r / mi n后 , 温 度增 速减 缓 , 在转 速 运 行到 1 0 0 0 r / m i n后 , 温 升速 度 又开 始加快 。分析 其 原 因是

在 转 速 开始 运 行 的初 期 ,主轴 的温 度受 热后 迅 速 发

文 通 过 对 主轴 温 升 的试 验研 究 探讨 了影 响主 轴温 升

的因 素 , 并 提 出 了控制 主轴 温 升 的措 施 。

1 主轴温升试验

图 2 主 轴 温 升 试 验 装 置

( 1 )试 验 的环 境 温 度 基 本不 变 ,而 主轴 前 后 轴 承 、进 出油温度以及油箱温度都随着主轴的转速 的 在型号为 ¥ 7 4 3 2 — 2 0 0 0 — 3 1 的静压轴承主轴上开展 其 中油 温升 高 2 8 . 5 , 前后 轴 承 的温 升 温升试 验 , 如图 1 所示 。 该 主轴 电机 额定 功率为 2 5 k W, 提 高而增 加 。 分别 为 3 0 . 6 o C、 3 0 . 1℃ , 温 度变化 较 大 。 最高转 速为 6 0 0 0 r / mi n , 额定 转速为 2 0 0 0 r / mi n o : ( 2 ) 主 轴 温升 在 转 速 开始 的初 期 温 升 较 快 , 在 转

Equ i p me n t Ma nu f a c t u r i n g Te c h no l o g y No . 1 1, 201 3

机床主轴温升试 验研 究及控 制措施

冯 伟, 工程 学 院 , 福建 厦 门 3 6 1 0 0 5 )

摘 要: 在 静 压 轴 承 主 轴 的 实验 平 台上 开展 了主 轴 温 升 试 验 , 通过对 主轴转速与温升 试验数据 的分析 , 得 出 了影 响 主 轴 温 升 的 主要 因素 , 并提 出 了控 制 主 轴 温 升 的 一 些措 施 。

主提升与主扇专项检查表

主提升系统检查表单位:检查日期年月日序号检查项目检查内容检查方法检查结果1 提升机主轴装置、联轴器、减速机:符合完好标准要求;在运行中转动灵活,平稳,无异响,润滑良好,温度不超限。

现场检查滚筒及驱动轮:符合完好标准要求;运转平稳,无震动、噪音。

滚筒衬垫符合要求,磨损后表面距固定螺栓头端部不小于5mm。

驱动轮摩擦衬垫紧固,衬垫绳槽磨损不超过70mm,衬垫底部的磨损剩余厚度不小于钢丝绳直径。

摩擦衬垫材质选用合理,摩擦系数和比压值符合规定。

多绳摩擦提升机钢丝绳的张力应定期测定和调整,任一根钢丝绳的张力同平均张力之差不得超过±10%。

滚筒上钢丝绳的固定和缠绕层数,符合《煤矿安全规程》的规定。

现场检查离合器;离合器限位开关和液压闭锁装置完好,动作灵敏可靠。

在提升运行中,离合器不得自行打开。

现场检查制动系统和润滑系统:符合完好标准要求;加装电气闭锁的紧急泄油装置;闸瓦及闸衬无缺损,无断裂,表面无油迹,磨损不超规定。

制动过程不过热,无异常振动和噪声。

液压站有油压和油温保护,动作灵敏可靠,有断油时不能开车的闭锁保护。

现场检查电动机:运转无异常振动和声音,温升符合规定。

电刷接触面积不小于75%。

高压开关柜操作机构及闭锁,接地装置符合要求。

现场检查2 安全保护提升机十大安全保护装置和手动泄油保护装置完好情况、定期试验情况。

检查资料现场检查1.制动系统液压站超压保护。

2.安全回路、换向回路中的闭锁。

3.压力润滑系统断油时不能开车的保护。

4.高压换向器的栅栏门闭锁。

5.紧急断电开关。

6.错向保护并与信号闭锁。

7.控制回路与信号闭锁。

8.卡箕斗保护,箕斗在卸载位置,因满仓或其它原因被卡而不能顺利下放时,应能报警并使提升机自动断电。

现场检查3 井筒装备钢丝绳及连接装置:提升钢丝绳的断丝,直径缩小量、磨损程度和锈蚀符合2016年《煤矿安全规程》规定。

提升钢丝绳的日常检查和审查签字符合规定。

楔形连接装置及其主要受力部件探伤检验应符合2016年《煤矿安全规程》规定。