填料塔计算部分(同名10491)

填料塔计算部分剖析

填料吸收塔设计任务书一、设计题目填料吸收塔设计二、设计任务及操作条件1、原料气处理量:5000m3/h。

2、原料气组成:98%空气+2.5%的氨气。

3、操作温度:20℃。

4、氢氟酸回收率:98%。

5、操作压强:常压。

6、吸收剂:清水。

7、填料选择:拉西环。

三、设计内容1.设计方案的确定及流程说明。

2.填料吸收塔的塔径,填料层的高度,填料层的压降的计算。

3.填料吸收塔的附属机构及辅助设备的选型与设计计算。

4.吸收塔的工艺流程图。

5.填料吸收塔的工艺条件图。

目录第一章设计方案的简介 (4)第一节塔设备的选型 (4)第二节填料吸收塔方案的确定 (6)第三节吸收剂的选择 (6)第四节操作温度与压力的确定 (7)第二章填料的类型与选择 (7)第一节填料的类型 (7)第二节填料的选择 (9)第三章填料塔工艺尺寸 (10)第一节基础物性数据 (10)第二节物料衡算 (11)第三节填料塔的工艺尺寸的计算 (12)第四节填料层压降的计算 (16)第四章辅助设备的设计与计算 (16)第一节液体分布器的简要设计 (16)第二节支承板的选用 (17)第三节管子、泵及风机的选用 (18)第五章塔体附件设计 (20)第一节塔的支座 (20)第二节其他附件 (20)第一章设计方案的简介第一节塔设备的选型塔设备是化工、石油化工、生物化工制药等生产过程中广泛采用的气液传质设备。

根据塔内气液接触构件的结构形式,可分为板式塔和填料塔两大类。

1、板式塔板式塔为逐级接触式气液传质设备,是最常用的气液传质设备之一。

传质机理如下所述:塔内液体依靠重力作用,由上层塔板的降液管流到下层塔板的受液盘,然后横向流过塔板,从另一侧的降液管流至下一层塔板。

溢流堰的作用是使塔板上保持一定厚度的液层。

气体则在压力差的推动下,自下而上穿过各层塔板的气体通道(泡罩、筛孔或浮阀等),分散成小股气流,鼓泡通过各层塔板的液层。

在塔板上,气液两相密切接触,进行热量和质量的交换。

第3章吸收5节填料吸收塔的计算

当气速增大到 C点时,液体充满了整个空隙,气体 的压强降几乎是垂直上升。同时填料层顶部开始出 现泡沫层,进而充满整个塔,气体以气泡状通过液 体,这种现象称为液泛现象。把开始出现此现象的 点称为泛点。

泛点对应的气速称为液泛速度。要使塔的操作正常及 压强降不致过大,气速必须低于液泛速度,但要高于 载点气速。由于,从低持液量到载点的转变不十分明 显,无法目测,即载点及载点气速难以明确定出。而 液泛现象十分明显,可以目测,即液泛点及液泛气速 可明确定出。液泛速度较易确定,通常以液泛速度v f 为基础来确定操作的空塔气速 v 。 影响液泛速度 的因素很多——填料的形状、大 小,气、液相的物理性质,气、液相的相对流量等 常用的液泛速度关联式如下:

§5 填料吸收塔的计算

本节重点讨论气液逆流操作时填料 塔的有关计算。

、

Y 具体内容主要包括对于给定的生产任务( Y1 、 2

V 、 X 2 已知),计算吸收剂用量 L 、塔底完成 液浓度 X 1 、塔高、塔径。

5.1 吸收塔的物料衡算

在进行物料衡算时,以不变的惰性组分 流量和吸收剂流量作为计算基准,并用摩尔 比表示气相和液相的组成将很方便。

L 1.2 LM 1.2 0.74625 50 44. (Y1 Y2 ) 50 (0.0134 6.7 10 ) X1 0.0149 L 44.775

Y mX 1 0.75 0.0149 0.0112

N OG 只与体系的相平衡及气体进出口的浓度有关,它反

映了吸收过程的难易程度。分离要求高或吸收剂性 能差,过程的平均推动力小,则表明吸收过程难度 大,相应传质单元数就多。

H OG 与设备的型式及操作条件有关,是吸收设备效能 高低的反映。吸收过程的传质阻力大,填料层的 有效比表面积小,则一个传质单元所相当的填料 层高度就大。

填料塔计算部分

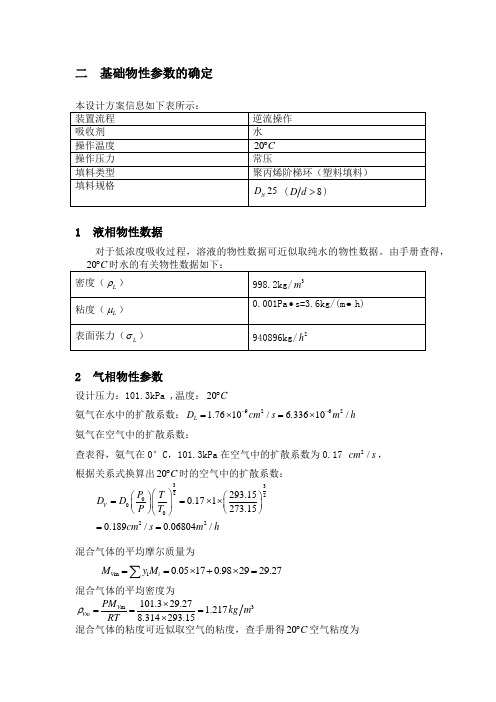

二 基础物性参数的确定1 液相物性数据对于低浓度吸收过程,溶液的物性数据可近似取纯水的物性数据。

由手册查得,2 气相物性参数设计压力:101.3kPa ,温度:20C ︒氨气在水中的扩散系数:92621.7610/ 6.33610/L D cm s m h --=⨯=⨯ 氨气在空气中的扩散系数:查表得,氨气在0°C ,101.3kPa 在空气中的扩散系数为0.17 2/cm s , 根据关系式换算出20C ︒时的空气中的扩散系数:332200022293.150.171273.150.189/0.06804/VP T D D P T cm s m h ⎛⎫⎛⎫⎛⎫==⨯⨯ ⎪ ⎪ ⎪⎝⎭⎝⎭⎝⎭==混合气体的平均摩尔质量为m i 0.05170.982929.27V i M y M ==⨯+⨯=∑混合气体的平均密度为3m 101.329.27 1.2178.314293.15V Vm PM kg m RT ρ⨯===⨯混合气体的粘度可近似取空气的粘度,查手册得20C ︒空气粘度为51.81100.065()V Pa s kg m h μ-=⨯•=•3 气液相平衡数据由手册查得,常压下20C ︒时,氨气在水中的亨利系数76.3a E kP =相平衡常数76.30.7532101.3E m P ===溶解度系数3s998.20.726076.318.02LH kmol kPa m EM ρ===•⨯4 物料衡算进塔气相摩尔比1=110.050.05263110.05y Y y ==-- 出塔气相摩尔比321(1)0.05263(10.98) 1.05310A Y Y ϕ-=-=-=⨯混合气体流量330.1013(273.1520)16.10100.1013273.15V N Q Q m h ⨯⨯+==⨯⨯惰性气体摩尔流量273.15(10.05)636.1622.4273.1520V Q V kmol h =⨯-=+该吸收过程属低浓度吸收,平衡关系为直线,最小液气比可按下式计算:1212L Y Y V Y m X -⎛⎫= ⎪-⎝⎭对于纯溶剂吸收过程,进塔液相组成 20X =min0.052630.0010530.73810.052630.7532L V -⎛⎫== ⎪⎝⎭ 取操作液气比为 min1.4L L V V ⎛⎫= ⎪⎝⎭1.40.7381 1.0333LV=⨯= 1.0333636.16657.34L kmol h =⨯=1212()636.16(0.052630.001053)0.0499657.34V Y Y X X L -⨯-=+==表2-4-15 吸收塔的工艺尺寸计算5.1 塔径计算采用Eckert 通用关联图计算泛点气速。

填料塔的计算.doc

一、设计方案的确定(一) 操作条件的确定1.1吸收剂的选择1.2装置流程的确定1.3填料的类型与选择1.4操作温度与压力的确定45℃常压(二)填料吸收塔的工艺尺寸的计算2.1基础物性数据①液相物性数据对于低浓度吸收过程,溶液的物性数据可近似取质量分数为30%MEA 的物性数据7.熔根据上式计算如下: 混合密度是:1013.865KG/M3 混合粘度0.001288 Pa ·s 暂取CO2在水中的扩散系数表面张力б=72.6dyn/cm=940896kg/h 3②气相物性数据混合气体的平均摩尔质量为 M vm =y i M i =0.133*44+0.0381*64+0.7162*14+0.00005*96+0.1125*18 =20.347混合气体的平均密度ρvm ==⨯⨯=301314.805.333.101RT PMvm 101.6*20.347/(8.314*323)=0.769kg/m3混合气体粘度近似取空气粘度,手册28℃空气粘度为μV =1.78×10-5Pa ·s=0.064kg/(m •h) 查手册得CO2在空气中的扩散系数为 D V =1.8×10-5m 2/s=0.065m 2/h 由文献时CO 2在MEA 中的亨利常数:在水中亨利系数E=2.6⨯105kPa相平衡常数为m=1.25596.101106.25=⨯=P E 溶解度系数为H=)/(1013.218106.22.997345kPa m kmol E M s•⨯=⨯⨯=-ρ2.2物料衡算进塔气相摩尔比为Y1=0.133/(1-0.133)= 0.153403 出塔气相摩尔比为Y2= 0.153403×0.05=0.00767 进塔惰性气相流量为V=992.1mol/s=275.58kmol/h该吸收过程为低浓度吸收,平衡关系为直线,最小液气比按下式计算,即2121min /X m Y Y Y )V L(--=对于纯溶剂吸收过程,进塔液组成为X2=02121min /X m Y Y Y )V L(--==(0.153403-0.00767)/(0.1534/1.78)=1.78取操作液气比(?)为L/V=1.5L/V=1.5×1.78=2.67 L=2.67×275.58=735.7986kmol/h ∵V(Y1-Y2)=L(X1-X2) ∴X1=0.054581①塔径计算采用Eckert 通用关联图计算泛点气速 气相质量流量为 W V =13.74kg/s=49464kg/h 液相质量流量计算即W L =735.7986×(0.7*18+0.3*54)=21190.99968kg/h Eckert 通用关联图横坐标为0.011799查埃克特通用关联图得226.02.0=••L LV F F g u μρρϕφ(查表相差不多) 查表(散装填料泛点填料因子平均值)得1260-=m F φ s m g u LV F LF /552.21338.112602.99881.9226.0226.02.02.0=⨯⨯⨯⨯⨯==μϕρφρUf=3.964272m/s取u=0.8u F =0.8×3.352=2.6816m/s 由=1.839191m圆整塔径,取D=1.9m 泛点率校核 u=s m /12.26.0785.03600/15002=⨯ = 4.724397m/s100522.212.2⨯=F u u ﹪=84.18%(在允许范围内) =3.352964272/ 4.724397=70.9% 填料规格校核:82425600>==d D =1900/25=76》8 液体喷淋密度校核,取最小润湿速率为 (L W )min =0.08m 3/m ·h 查塑料阶梯环特性数据表得:型号为DN25的阶梯环的比表面积 a t =228 m 2/m 3 U min =(L W )min a t =0.08×228=18.24m 3/m 2·h U=min 251.76.0785.02.998/312121U 。

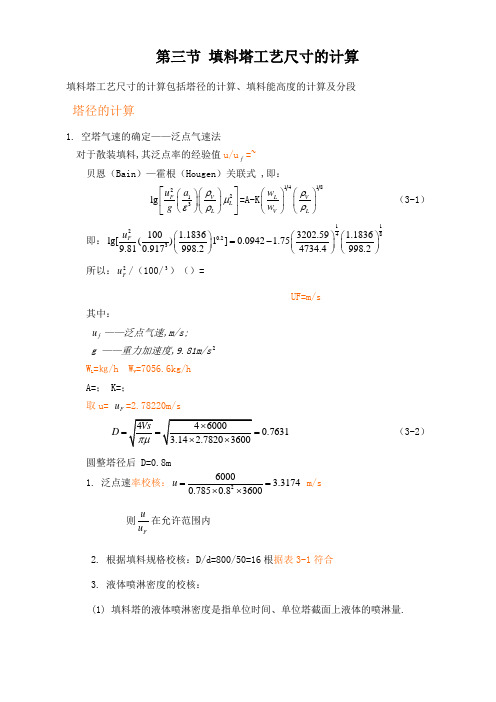

填料塔工艺尺寸的计算

第三节 填料塔工艺尺寸的计算填料塔工艺尺寸的计算包括塔径的计算、填料能高度的计算及分段塔径的计算1. 空塔气速的确定——泛点气速法 对于散装填料,其泛点率的经验值u/u f =~贝恩(Bain )—霍根(Hougen )关联式 ,即:2213lg V F L L u a gρμερ⎡⎤⎛⎫⎛⎫⎢⎥⎪ ⎪⎝⎭⎝⎭⎣⎦=A-K 141V L V L w w ρρ⎛⎫⎛⎫ ⎪ ⎪⎝⎭⎝⎭ (3-1) 即:112480.23100 1.18363202.59 1.1836lg[()1]0.0942 1.759.810.917998.24734.4998.2Fu ⎛⎫⎛⎫⎛⎫=- ⎪ ⎪ ⎪⎝⎭⎝⎭⎝⎭所以:2F u /(100/3)()=UF=m/s其中:f u ——泛点气速,m/s;g ——重力加速度,9.81m/s 2 W L =㎏/h W V =7056.6kg/h A=; K=;取u= F u=2.78220m/s0.7631D === (3-2)圆整塔径后 D=0.8m 1. 泛点速率校核:260003.31740.7850.83600u ==⨯⨯ m/s 则Fuu 在允许范围内 2. 根据填料规格校核:D/d=800/50=16根据表3-1符合 3. 液体喷淋密度的校核:(1) 填料塔的液体喷淋密度是指单位时间、单位塔截面上液体的喷淋量.(2) 最小润湿速率是指在塔的截面上,单位长度的填料周边的最小液体体积流量.对于直径不超过75mm 的散装填料,可取最小润湿速率()3min 0.08m /m h w L ⋅为.()32min min 0.081008/w t U L m m h α==⨯=⋅ (3-3)225358.895710.6858min 0.75998.20.7850.8L L w U D ρ===>=⨯⨯⨯⨯ (3-4)经过以上校验,填料塔直径设计为D=800mm 合理.填料层高度的计算及分段*110.049850.75320.03755Y mX ==⨯= (3-5)*220Y mX == (3-6)3.2.1 传质单元数的计算用对数平均推动力法求传质单元数12OG MY Y N Y -=∆ (3-7) ()**1122*11*22()lnMY Y Y Y Y Y Y Y Y ---∆=-- (3-8)=0.063830.00063830.037550.02627ln0.0006383--=3.2.2 质单元高度的计算气相总传质单元高度采用修正的恩田关联式计算:()0.750.10.0520.2221exp 1.45/t c l L t LL V t w l t l L U U Ug ασαρσαασαμρ-⎧⎫⎛⎫⎛⎫⎛⎫⎪⎪=--⎨⎬ ⎪ ⎪ ⎪⎝⎭⎝⎭⎝⎭⎪⎪⎩⎭(3-9) 即:αw/αt =0.液体质量通量为:L u =WL/××=10666.5918kg/(㎡ h ) 气体质量通量为: V u =60000×=14045.78025kg/(㎡h) 气膜吸收系数由下式计算:()10.730.237()/Vt V G v v V t vU D k D RT αμραμ⋅⎛⎫=⋅ ⎪⎝⎭(3-10) =÷×10-5)÷÷(100×÷÷293)液膜吸收数据由下式计算:2113230.0095L L L L w l L L L U g K D μμαμρρ-⎛⎫⎛⎫⎛⎫⋅= ⎪ ⎪ ⎪⎝⎭⎝⎭⎝⎭ (3-11)=m/h 因为 1.45ψ=1.1G G W K K ααϕ== (3-12)=(m3 h kpa)0.4L L W K K ααϕ= =×100×× (3-13)=h 因为:Fu u =所以需要用以下式进行校正:1.4'19.50.5G G F u k k u αα⎡⎤⎛⎫⎢⎥⋅=+-⋅ ⎪⎢⎥⎝⎭⎣⎦(3-14)=[1+-] = kmol/(m3 h kpa)2.2'1 2.60.5l L F u k k u αα⎡⎤⎛⎫⎢⎥⋅=+-⋅ ⎪⎢⎥⎝⎭⎣⎦(3-15)=[1+ -] =h''111G G L K K HK ααα=+ (3-16)=1÷(1÷+1÷÷= kmol/(m3 h kpa)OG Y G V V H K K P αα==ΩΩ(3-17)=÷÷÷÷ =0.491182 mOG OG Z H N = (3-18)=×=4.501360m,得'Z =×=6.30m3.2.3 填料层的分段对于鲍尔环散装填料的分段高度推荐值为h/D=5~10. h=5×800~10×800=4~8 m计算得填料层高度为7000mm,,故不需分段填料层压降的计算取 Eckert (通用压降关联图);将操作气速'u (=2.8886m/s) 代替纵坐标中的F u 查表,DG50mm 塑料鲍尔环的压降填料因子φ=125代替纵坐标中的.则纵标值为:2.02LLV P g u μρρϕφ••= (3-19) 横坐标为:0.5V L V L W W ρρ⎛⎫= ⎪⎝⎭0.55358.89572 1.17617056.6998.2⎛⎫ ⎪⎝⎭=(3-20)查图得PZ∆=∆ 981Pa/m (3-21) 全塔填料层压降 P ∆=981×7=6867 Pa至此,吸收塔的物科衡算、塔径、填料层高度及填料层压降均已算出.第四节 填料塔内件的类型及设计塔内件类型填料塔的内件主要有填料支撑装置、填料压紧装置、液体分布装置、液体收集再分布装置等.合理的选择和设计塔内件,对保证填料塔的正常操作及优良的传质性能十分重要.塔内件的设计4.2.1 液体分布器设计的基本要求: (1)液体分布均匀(2)操作弹性大(3)自由截面积大(4)其他4.2.2 液体分布器布液能力的计算(1)重力型液体分布器布液能力计算(2)压力型液体分布器布液能力计算注:(1)本设计任务液相负荷不大,可选用排管式液体分布器;且填料层不高,可不设液体再分布器.(2)塔径及液体负荷不大,可采用较简单的栅板型支承板及压板.其它塔附件及气液出口装置计算与选择此处从略.注:1填料塔设计结果一览表塔径0.8m填料层高度7m填料规格50mm鲍尔环操作液气比倍最小液气比校正液体流速s压降6867 Pa惰性气体流量h2 填料塔设计数据一览附件一:塔设备流程图附件二:塔设备设计图。

填料塔设计详细计算过程

第一章设计任务依据和要求一、设计任务及操作条件:1、混合气体(空气中含SO2气体的混合气)处理量为:106Kmol/h2、混合气组成:SO2含量为6.7% (mol% ),空气为:93.3 %(mol%)3、要求出塔净化气含SO2为:0.148 %(mol%),H2O为:1.172 kmol/h4、吸收剂为水,不含SO25、常压,气体入塔温度为25℃,水入塔温度为20℃。

二、设计内容:1、设计方案的确定。

2、填料吸收塔的塔径、填料层高度及填料层压降的计算。

3、填料塔附属结构的选型与设计。

4、填料塔工艺条件图。

三、H2O-SO2在常压20℃下的平衡数据X Y X Y0.00281 0.0776 0.000423 0.007630.001965 0.00513 0.000281 0.00420.001405 0.0342 0.0001405 0.001580.000845 0.0185 0.0000564 0.000660.000564 0.0112四、气体及液体的物性数据1、气体的物性:气体粘度()0.0652/G u kg m h =⋅气体扩散系数20.0393/G D m s = 气体密度31.383/G kg m ρ=2、液体的物性:液体粘度µL =3.6 kg /(m ·h); 液体扩散系数D L =5.3×10-6m 2/s; 密度ρL =998.2 kg /m 3;液体表面张力 4273/92.7110/L dyn cm kg h σ==× 五、 设计要求1、设计计算说明书一份2、填料塔图(2号图)一张第二章 SO 2净化技术和设备 一、SO 2的来源、性质及其危害二氧化硫的来源包括微生物活动,火山活动,森林火灾以及海水飞沫。

主要有自然来源和人为来源两大类:自然来源主要是火山活动,喷出的火山气体中含有大量的二氧化硫气体,地质深处的天然硫元素在火山喷发过程中燃烧氧化为二氧化硫,随火山灰一起喷射到大气中。

填料塔计算和设计

填料塔计算和设计填料塔计算和设计Pleasure Group Office【T985AB-B866SYT-B182C-BS682T-STT18】填料塔设计2012-11-20一、填料塔结构填料塔是以塔内装有大量的填料为相间接触构件的气液传质设备。

填料塔的塔身是一直立式圆筒,底部装有填料支承板,填料以乱堆或整砌的方式放置在支承板上。

在填料的上方安装填料压板,以限制填料随上升气流的运动。

液体从塔顶加入,经液体分布器喷淋到填料上,并沿填料表面流下。

气体从塔底送入,经气体分布装置(小直径塔一般不设置)分布后,与液体呈逆流接触连续通过填料层空隙,在填料表面气液两相密切接触进行传质。

填料塔属于连续接触式的气液传质设备,正常操作状态下,气相为连续相,液相为分散相。

二、填料的类型及性能评价填料是填料塔的核心构件,它提供了气液两相接触传质的相界面,是决定填料塔性能的主要因素。

填料的种类很多,根据装填方式的不同,可分为散装填料和规整填料两大类。

散装填料根据结构特点不同,分为环形填料、鞍形填料、环鞍形填料等;规整填料按其几何结构可分为格栅填料、波纹填料、脉冲填料等,目前工业上使用最为广泛的是波纹填料,分为板波纹填料和网波纹填料;填料的几何特性是评价填料性能的基本参数,主要包括比表面积、空隙率、填料因子等。

1.比表面积:单位体积填料层的填料表面积,其值越大,所提供的气液传质面积越大,性能越优;2.空隙率:单位体积填料层的空隙体积;空隙率越大,气体通过的能力大且压降低;3.填料因子:填料的比表面积与空隙率三次方的比值,它表示填料的流体力学性能,其值越小,表面流体阻力越小。

三、填料塔设计基本步骤1.根据给定的设计条件,合理地选择填料;2.根据给定的设计任务,计算塔径、填料层高度等工艺尺寸;3.计算填料层的压降;4.进行填料塔的结构设计,结构设计包括塔体设计及塔内件设计两部分。

四、填料塔设计1.填料的选择填料应根据分离工艺要求进行选择,对填料的品种、规格和材质进行综合考虑。

填料塔计算公式

填料塔计算公式填料塔是化工、环保等领域中常用的气液传质设备,要想设计和操作好填料塔,掌握相关的计算公式那可是相当重要!先来说说填料塔的塔径计算公式。

这就好比给塔选一件合适的“衣服”,太大了浪费材料,太小了又影响工作效率。

塔径的计算主要考虑气体的体积流量、空塔气速等因素。

计算公式大致是:D = √(4Vs / πu),这里的 D 表示塔径,Vs 是气体体积流量,u 是空塔气速。

咱就拿一个实际例子来说吧,之前我在一个化工厂实习的时候,就碰到了填料塔塔径计算的问题。

当时厂里要对一个旧的填料塔进行改造,以提高生产效率。

我们首先得确定气体的流量,这可不是个简单的事儿,得通过各种测量仪表,像流量计啥的,获取准确的数据。

然后再根据工艺要求和经验,确定合适的空塔气速。

这个空塔气速的选择可不能马虎,选高了,气体阻力增大,能耗增加;选低了,塔的处理能力又不够。

我们那时候是反复讨论、计算,才最终确定了一个比较理想的塔径。

再来说说填料层高度的计算公式。

这就像是给塔盖房子,得盖多高才能让气液充分接触,完成传质任务呢?常用的计算公式有传质单元数法和等板高度法。

传质单元数法呢,需要先计算出传质单元数,然后乘以传质单元高度,就得到了填料层高度。

等板高度法呢,是先确定理论板数,再乘以等板高度。

我记得有一次,在设计一个新的填料塔时,为了确定填料层高度,我们可是费了好大的劲儿。

先是在实验室里做小试,模拟实际的操作条件,测量各种数据。

然后根据实验结果进行计算和分析,不断调整参数,优化设计方案。

那几天,我们办公室的灯常常亮到很晚,大家都在为了这个项目努力。

还有填料的压降计算也不能忽视。

压降大了,会增加能耗;压降小了,又可能影响传质效果。

总之,填料塔的计算公式虽然看起来有点复杂,但只要我们认真研究,结合实际情况,多做实验和计算,就一定能设计出性能优良的填料塔,为生产和环保事业做出贡献。

希望我讲的这些能让您对填料塔的计算公式有更清楚的了解,在实际应用中少走弯路,提高工作效率和质量!。

填料塔计算

Pa/m查关联图来自 Zu 22

查阻力系数表 Pa/m

ζ= 150 ΔP/Z = 205.60949 填料层高度计算 1)传质单元数 解析法/脱吸因数法 气相进塔摩尔比Y1= 1.20E-05 气相出塔摩尔比Y2= 2.00E-06 进塔液相摩尔比X2= 0 出塔液相摩尔比X1= 气相进塔摩尔流量V= 1056.5015 液相进塔摩尔流量L= 5600 解吸因数 S= 0.1426245 气相总传质单元数NOG= 1.9422387 液相总传质单元数NOL= 0.2770109 2)传质单元高度 气相空塔质量速度G= 1.7301998 液相空塔质量速度W= 5.7041132 雷诺准数ReL= 63.063717 弗鲁德准数FrL= 0.0003033 韦伯准数WeL= 0.005006 填料层有效面积α= 18.199032 实际雷诺数Re’L= 311.87013 施密特准数ScL= 575.62775 液膜吸收系数k L = 0.0004604 气相雷诺准数ReG= 1039.1591 气相施密特准数ScG= 0.8534942 气膜吸收系数k G = 2.713E-05 溶解度系数H= 0.7194662 KGα= 0.0004563 KYα= 0.0462335 传质单元高度HOG= 1.2931263 填料层高度Z= 2.51156

水的密度与液体密度之比 N/m 查表(附录) 2 273K/101325Pa m /s 273K/101325Pa m /s u F 液泛速度,一般为0.5-0.8 kN.m/kmol.K Pa 查表,注意单位换算为Pa m=E/P 亨利定律

2

气相中扩散系数D G = 1.99E-05

液泛速度计算 气相质量流量ωV= 8.4930986 液相质量流量ωL= 28 气相密度ρ V = 1.0919698 中间坐标参数X= Y= 2 Y/u F = 液泛速度 u F = 空塔速度u= 有效过流截面A= 按圆型填料塔计算 塔径D= 直径取整D= 塔截面积Ω= 实际空塔速度u= 塔径/填料径= 喷淋密度L'= 润湿速率L w = 0.1093809 0.14 1.19E-02 3.431576 2.0589456 3.7775538

填料塔课程设计计算书

填料塔课程设计计算书物料衡算1、依据甲醇蒸气转化反应方程式:CHOH?CO?+2H? 23CO+HO?CO?+ H 222CHOH分解为CO转化率99%,反应温度280?,反应压力1.5MPa,醇水投料比1:1.5(mol). 32、投料计算量代入转化率数据,式(1-3)和式(1-4)变为:CHOH?0.99CO?+1.98H?+0.01 CHOH 233CO+0.99HO?0.99CO?+ 1.99H+0.01CO 222合并式(1-5),式(1-6)得到:CHOH+0.981 HO?0.981 CO?+0.961 H?+0.01 CHOH+0.0099 CO? 222333氢气产量为: 2100m/h=93.750 kmol/h 甲醇投料量为:93.750/2.9601?32=1013.479 kg/h 水投料量为: 1013.222/32?1.5?18=855.123kg/h 3、原料液储槽(V0101)进: 甲醇 1013.479 kg/h , 水 855.123 kg/h 出: 甲醇 1013.479 kg/h , 水855.123 kg/h 4、换热器 (E0101),汽化塔(T0101),过热器(E0103) 没有物流变化.5、转化器 (R0101)进 : 甲醇 1013.479kg/h , 水855.123 kg/h , 总计1868.602kg/h 出 : 生成 CO 1013.479/32?0.9801?44 =1365.802kg/h 2H 1013.479/32?2.9601?2 =187.500 kg/h 2CO 1013.479/32?0.0099?28 =8.779 kg/h剩余甲醇 1013.479/32?0.01?32 =10.135kg/h剩余水 855.123-1013.479/32?0.9801?18=296.386总计 1868.6026、吸收塔和解析塔吸收塔的总压为1(5MPa,其中CO的分压为0.38 MPa ,操作温度为常温(25?).此时,233每m 吸收液可溶解CO11.77 m.此数据可以在一般化工基础数据手册中找到,二氯 2化碳在碳酸丙烯酯中的溶解度数据见表1一l及表1—2。

填料塔计算部分要点

填料塔计算部分要点

一、填料塔简介

填料塔是一种用于换热、搅拌和分离固液混合物的工艺设备。

它具有广泛的应用,如分离液体、气体、液体和固体,以及蒸馏、萃取、松弛和干燥等工序。

由于其灵活性和可靠性,填料塔在化工、石油炼制、精细化工和冶金等行业中得到了广泛的应用,是传统的碱法精细化工的重要设备之一、此外,由于101工业流程的改进和提升,填料塔也成为生产线自动化设备中的主要构件。

填料塔通常由填料泵、填料塔本体、流速计、压力表、流量计以及连接件组成,其中最重要的元件是填料塔本体,它的主要作用是将介质传送到填料塔的上部分,然后沿着填料塔的周围区域流动并通过不同的介质逐渐混合,直到最终输出。

二、填料塔计算要点

1.填料体积:首先要确定填料体积,该体积是指填料塔内部空间的容积,所以在绘制填料塔时,应该将设备内部的介质容积计算入内。

2.体积流量:体积流量是指介质从填料塔进入到填料空间时泵出来的流量,所以在计算过程中,应将体积流量的大小纳入考虑。

3.平均流速:平均流速是指平均的由介质流过填料塔空间的速度,应该考虑的因素有介质的密度、温度及填料塔空间的容积。

填料塔计算部分范文

填料塔计算部分范文填料塔是一种常用的固体分离设备,适用于化工、石油、制药等多个行业。

它的主要功能是通过不同填料层的接触和作用,将气体和液体的混合物分离为洁净的组分。

在填料塔的设计和计算中,需要考虑多个参数和工艺要求,包括填料选择、填料层高度、气体和液体流量等。

下面将详细介绍填料塔计算的相关部分。

首先,填料的选择是填料塔计算的关键步骤之一、填料的种类繁多,包括板式填料、环状填料、网状填料等。

不同的填料具有不同的特性,如表面积、孔隙率、压降等。

在选择填料时,需要考虑操作条件、物料性质和设备成本等因素。

通常情况下,需要选取一种具有较大表面积和孔隙率的填料,以提高分离效果。

其次,填料层高度的计算是填料塔设计的重要部分。

填料层高度一般根据物料质量传递要求、液体停留时间和压降等因素来确定。

物料质量传递要求通常由输入和输出组分的浓度差异来衡量,较大的浓度差异需要更高的填料层高度。

液体停留时间是指液体在填料层中停留的平均时间,通常需要满足物料传递速率和回流比例的要求。

压降是指气体在填料层中通过的单位高度的压力损失,需要在一定范围内控制。

此外,填料塔计算还需要考虑气体和液体的流量。

气体的流量通常以体积流率或质量流率来表示,取决于不同的场景。

液体的流量一般由输入和输出组分的速率来确定。

在计算过程中,需要确保气体和液体能够充分接触和混合,以实现有效的分离效果。

为此,可以采用计算模型或实验数据来进行流量的估算和验证。

综上所述,填料塔计算部分的关键内容包括填料选型、填料层高度的计算、气体和液体流量的确定等。

在计算过程中,需要考虑多个因素和要求,并结合具体的工艺条件和设备特点来进行综合评估。

通过合理的填料塔计算,可以提高设备的性能和效率,实现更好的分离效果。

填料塔计算部分

填料汲取塔设计任务书一、设计题目填料汲取塔设计二、设计任务及操作条件1、原料气办理量: 5000m3/h。

2、原料气构成: 98%空气+2.5 %的氨气。

3、操作温度: 20℃。

4、氢氟酸回收率: 98%。

5、操作压强:常压。

6、汲取剂:清水。

7、填料选择:拉西环。

三、设计内容1. 设计方案确实定及流程说明。

2. 填料汲取塔的塔径,填料层的高度,填料层的压降的计算。

3. 填料汲取塔的隶属机构及协助设施的选型与设计计算。

4. 汲取塔的工艺流程图。

5. 填料汲取塔的工艺条件图。

目录第一章设计方案的简介⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯(4)第一节塔设施的选型⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯(4)第二节填料汲取塔方案确实定⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯(6)第三节汲取剂的选择⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯(6)第四节操作温度与压力确实定⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯(7)第二章填料的种类与选择⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯(7)第一节填料的种类⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯(7)第二节填料的选择⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯(9)第三章填料塔工艺尺寸⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯(10)第一节基础物性数据⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯(10)第二节物料衡算⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯( 11)第三节填料塔的工艺尺寸的计算⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯( 12)第四节填料层压降的计算⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯(16)第四章协助设施的设计与计算⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯( 16)第一节液体散布器的简要设计⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯(16)第二节支承板的采纳⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯(17)第三节管子、泵及风机的采纳⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯(18)第五章塔体附件设计⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯(20)第一节塔的支座⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯(20)第二节其余附件⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯(20)2第一章设计方案的简介第一节塔设施的选型塔设施是化工、石油化工、生物化工制药等生产过程中宽泛采纳的气液传质设施。

填料塔的简单介绍及其相应计算

目录一、塔设备的概述 (2)1.1 填料塔 (3)1.2 板式塔 (4)1.3填料塔与板式塔的比较 (5)二、塔设备设计的基本步骤 (6)三、塔设备的强度和稳定性计算 (6)3.1塔设备的载荷分析和设计准则 (6)3.2 质量载荷 (8)3.3地震载荷 (8)3.4偏心弯矩 (8)3.5最大弯矩 (8)3.6 圆筒轴向应力核核 (9)3.6.1 圆筒轴向应力 (9)3.6.2 圆筒稳定校核 (9)3.6.3 圆筒拉应力校核 (10)3.7裙座轴向应力校核 (10)3.7.1 裙座底截面的组合应力 (10)4.7.2裙座检查孔和较大管线引出孔截面处组合应力 (11)4.8轴向应力校核条件 (12)五、心得体会 (13)一、塔设备的概述塔设备是石油化工、化学工业、石油工业等生产中最重要的设备之一。

它可使气(汽)液或液液相之间进行充分接触,达到相际传热及传质的目的。

在塔设备中能进行的单元操作有:精馏、吸收、解吸,气体的增湿及冷却等。

表1中所示为几个典型的实例。

表1 塔设备的投资及重量在过程设备中所占的比例实现气(汽)—液相或液—液相之间的充分接触,从而达到相际传质和传热的目的。

塔设备广泛用于蒸馏、吸收、介吸、萃取、气体的洗涤、增湿及冷却等单元操作中,它的操作性能好坏,对整个装置性能好坏、对整个装置的生产,产品产量、质量、成本以及环境保护、“三废”处理等都有较大的影响。

因此对设备的研究一直是工程界所关注的热点。

随着石油、化工的发展,塔设备的合理造型及设计将越来越受到关注和重视。

为了使塔设备能更有效、更经济的运行,除了要求它满足特定的工艺条件,还应满足以下基本要求。

①满足特定的工艺条件;②气—液两相能充分接触,相际传热面积大;③生产能力大,即气、液处理量大;④操作稳定,操作弹性大,对工作负荷的波动不敏感;⑤结构简单、制造、安装、维修方便,设备投资及操作成本低;⑥耐腐蚀,不易堵塞。

为了便于研究和比较,人们从不同的角度对塔设备进行分类。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

填料吸收塔设计任务书一、设计题目填料吸收塔设计二、设计任务及操作条件1、原料气处理量:5000m3/h。

2、原料气组成:98%空气+2.5%的氨气。

3、操作温度:20℃。

4、氢氟酸回收率:98%。

5、操作压强:常压。

6、吸收剂:清水。

7、填料选择:拉西环。

三、设计内容1.设计方案的确定及流程说明。

2.填料吸收塔的塔径,填料层的高度,填料层的压降的计算。

3.填料吸收塔的附属机构及辅助设备的选型与设计计算。

4.吸收塔的工艺流程图。

5.填料吸收塔的工艺条件图。

目录第一章设计方案的简介 (4)第一节塔设备的选型 (4)第二节填料吸收塔方案的确定 (6)第三节吸收剂的选择 (6)第四节操作温度与压力的确定 (7)第二章填料的类型与选择 (7)第一节填料的类型 (7)第二节填料的选择 (9)第三章填料塔工艺尺寸 (10)第一节基础物性数据 (10)第二节物料衡算 (11)第三节填料塔的工艺尺寸的计算 (12)第四节填料层压降的计算 (16)第四章辅助设备的设计与计算 (16)第一节液体分布器的简要设计 (16)第二节支承板的选用 (17)第三节管子、泵及风机的选用 (18)第五章塔体附件设计 (20)第一节塔的支座 (20)第二节其他附件 (20)第一章设计方案的简介第一节塔设备的选型塔设备是化工、石油化工、生物化工制药等生产过程中广泛采用的气液传质设备。

根据塔内气液接触构件的结构形式,可分为板式塔和填料塔两大类。

1、板式塔板式塔为逐级接触式气液传质设备,是最常用的气液传质设备之一。

传质机理如下所述:塔内液体依靠重力作用,由上层塔板的降液管流到下层塔板的受液盘,然后横向流过塔板,从另一侧的降液管流至下一层塔板。

溢流堰的作用是使塔板上保持一定厚度的液层。

气体则在压力差的推动下,自下而上穿过各层塔板的气体通道(泡罩、筛孔或浮阀等),分散成小股气流,鼓泡通过各层塔板的液层。

在塔板上,气液两相密切接触,进行热量和质量的交换。

在板式塔中,气液两相逐级接触,两相的组成沿塔高呈阶梯式变化,在正常操作下,液相为连续相,气相为分散相。

一般而论,板式塔的空塔速度较高,因而生产能力较大,塔板效率稳定,操作弹性大,且造价低,检修、清洗方便,故工业上应用较为广泛。

2、填料塔填料塔是最常用的气液传质设备之一,它广泛应用于蒸馏、吸收、解吸、汽提、萃取、化学交换、洗涤和热交换等过程。

几年来,由于填料塔研究工作已日益深入,填料结构的形式不断更新,填料性能也得到了迅速的提高。

金属鞍环,改型鲍尔环及波纹填料等大通量、低压力降、高效率填料的开发,使大型填料塔不断地出现,并已推广到大型汽—液系统操作中,尤其是孔板波纹填料,由于具有较好的综合性能,使其不仅在大规模生产中被采用,且由于其在许多方面优于各种塔盘而越来越得到人们的重视,在某些领域中,有取代板式塔的趋势。

近年来,在蒸馏和吸收领域中,最突出的变化是新型填料,特别是规整填料在大直径塔中的采用,它标志作塔填料、塔内件及塔设备的综合设计技术已进入到一个新的阶段。

填料塔是以塔内的填料作为气液两相间接触构件的传质设备。

填料塔的塔身是一直立式圆筒(如右图所示),底部装有填料支承板,填料以乱堆或整砌的方式放置在支承板上。

填料的上方安装填料压板,以防被上升气流吹动。

液体从塔顶经液体分布器喷淋到填料上,并沿填料表面流下。

气体从塔底送入,经气体分布装置(小直径塔一般不设气体分布装置)分布后,与液体呈逆流连续通过填料层的空隙,在填料表面上,气液两相密切接触进行传质。

填料塔属于连续接触式气液传质设备,两相组成沿塔高连续变化,在正常操作状态下,气相为连续相,液相为分散相。

当液体沿填料层向下流动时,有逐渐向塔壁集中的趋势,使得塔壁附近的液流量逐渐增大,这种现象称为壁流。

壁流效应造成气液两相在填料层中分布不均,从而使传质效率下降。

因此,当填料层较高时,需要进行分段,中间设置再分布装置。

液体再分布装置包括液体收集器和液体再分布器两部分,上层填料流下的液体经液体收集器收集后,送到液体再分布器,经重新分布后喷淋到下层填料上。

填料塔具有生产能力大,分离效率高,压降小,持液量小,操作弹性大等优点。

3、板式塔和填料塔的比较如下表格所示表1-1板式塔与填料塔的比较表1-2 塔型选用顺序而本次设计用到的物料是氢氟酸,氢氟酸是具有腐蚀性的物料,因此选择填料塔。

4、选塔的基本原则:1、生产能力大,有足够的弹性。

2、满足工艺要求,分离效率高。

3、运行可靠性高,操作、维修方便,少出故障。

4、结构简单,加工方便,造价较低。

5、塔压降小。

综上考虑,吸收5000m3/h含2.5%的生产任务不是很大,由于它结构简单,造价较低,便于采用耐蚀材料使得寿命较长,而且本次设计用到的物料是氢氟酸,氢氟酸是具有腐蚀性的物料,因此我们采用填料吸收塔完成该项生产任务。

第二节填料吸收塔方案的确定1、装置流程的确定装置流程的主要有以下几种:a.逆流操作气相自塔底进入由塔顶排出,液相由塔顶流入由塔底流出,其传质速率快,分离效率高,吸收剂利用率高。

工业生产中多采用此操作。

b.并流操作气液两相均由塔顶流向塔底,其系统不受液流限制,可提高操作气速,以提高生产能力。

通常用于以下情况:当吸收过程的平衡曲线较平坦时,液流对推动力影响不大;易溶气体的吸收或吸收的气体不需吸收很完全;吸收剂用量很大,逆流操作易引起液泛。

c.吸收剂部分循环操作在逆流操作过程中,用泵将吸收塔排除的一部分冷却后与补充的新鲜吸收剂一同送回塔内,通常以下情况使用:当吸收剂用量较少,为提高塔的喷淋密度;对于非等温吸收过程,为控制塔内的温度升高,需取出一部分热量。

该流程特别适用于相平衡常数m较小的情况,通过吸收液的部分再循环,提高吸收剂的利用率。

需注意吸收剂的部分再循环较逆流操作费用的平均推动力较小,且需设置循环泵,操作费用提高。

由于氢氟酸在水中的溶解度很大。

逆流操作时平均推动力大,传质速率快,分离效率高,吸收剂利用率高。

逆流操作是完成该项任务的最佳选择。

第三节吸收剂的选择吸收过程是依靠气体溶质在溶剂中的溶解来实现的,因此,吸收剂的性能的和优劣,是决定吸收操作效果的关键之一,选择时有以下考虑方面:a.溶解度吸收剂对溶质组分的溶解度要大,以提高吸收速率并减少吸收剂的用量。

b.选择性吸收剂对溶质组分要有良好的选择吸收能力,而对混合气体中的其他组分不吸收或吸收甚微,否则不能直接实现有效的分离。

c.挥发度要低操作温度下吸收剂的蒸汽压要低,要减少吸收和再生过程中吸收剂的挥发和损失。

d.粘度吸收剂在操作温度下的粘度越低,其在塔内的流动性越好,有助于传质速率和传热速率的提高。

e.其他所选的吸收剂尽量的满足无毒性、无腐蚀性、不易燃易爆、不发泡、冰点低、廉价易得以及化学性质稳定等要求。

在吸收空气中少量的氢氟酸时,水是最理想的溶剂,由于氢氟酸在水中的溶解度很大;常温常压下,水的挥发度很小;粘度较小;价格低廉等。

第四节操作温度与压力的确定1、操作温度的确定由于吸收过程的气液平衡关系可知,温度降低可增加溶质组分的溶解度。

即低温有利于吸收,当操作温度的低限应由吸收系统的具体情况决定。

2、操作压力的确定由吸收过程的气液平衡关系可知,压力升高可增加溶质组分的溶解度,即加压有利于吸收。

但随着操作压力的升高,对设备的加工制造要求提高,且能耗增加因此需结合具体工艺的条件综合考虑,以确定操作压力。

在该任务中,由于在常温常压下操作且在此条件下氨的溶解度很大,且受温度与压力的影响不大,在此不做过多的考虑。

第二章填料的类型与选择第一节填料的类型填料的选择包括确定填料的种类、规格及材质等。

所选填料既要满足生产工艺的要求,又要使设备投资和操作费用最低。

填料的种类很多,根据装填的方式的不同,可分为散装填料和规整填料两大类。

1、散装填料散装填料是一个个具有一定集合形状和尺寸的颗粒体一般以随机的方式堆积在塔内的,又称为乱堆填料和颗粒填料。

散装填料根据结构特点不同,又可分为环形填料、鞍形填料、和环鞍的填料等。

以下是典型的散装填料:a.拉西环填料拉西环填料是最早提出的工业填料,其结构为外径与高度相等的圆环,可用陶瓷、塑料、金属等材质制成。

拉西环填料的气液分布较差、传质效率低、阻力大、通量小,目前工业上用得较少。

b.鲍尔环填料鲍尔环是在拉西环的基础上改进而得。

其结构为在拉西环的侧壁上开出两排长方形的窗口,被切开的环壁的一侧仍与壁面相连,另一侧向环内弯曲,形成内伸的舌叶诸舌叶的侧边与环中间相搭,可用陶瓷、塑料、金属制造鲍耳环由于环内开孔,大大提高了环内空间及环内表面的利用率气流阻力小,,液体分布均匀。

与拉西环相比通量可提高50%以上,传质效率提高30%左右。

鲍尔环是目前应用较广的填料之一。

c.阶梯环填料阶梯环是对鲍尔环的改进。

鲍尔环相比阶梯环高度减少了一半,并在一端增加了一个锥形的翻边由于高径比减少,使得气体绕填料外外壁的平均路径大为缩短,减少了气体通过填料层的阻力。

锥形翻边不仅提高了填料的机械强度,而且使填料之间由线接触为主变为点接触为主,这样不但增加了填料层之间的空隙,同时成为液体沿填料表面流动的汇集分散点,可以促进液膜的表面更新。

有利于传质效率的提高。

阶梯环的综合性能优于鲍尔环,成为目前环形填料中最为优良的一种。

2、规整填料规整填料是按一定的的几何图形排列,整齐堆砌的填料。

规整填料种类很多,根据其几何结构分为格栅填料、波纹填料、脉冲填料。

工业上使用的绝大多数规整填料为波纹填料。

波纹填料按结构分为网波纹填料和板波纹填料可用陶瓷、塑料、金属制造。

金属丝波纹填料是网波纹填料的主要形式,是由金属丝制成。

其特点是压降低、分离效率高,特别适用于精密精馏及真空精馏装置,为难分离物系、热敏性的精馏提供了有效的手段。

尽管造价高,但因性能优越仍得到了广泛的应用。

金属板波纹填料是板填料的主要形式。

该填料的波纹板片上冲压有许多Φ4mm~Φ6mm的小孔,可起到粗分配板片上的液体、加强横向混合的作用。

波纹板片上扎成细小沟纹,可起到细分配板片上的液体、增强表面润湿性能的作用。

金属孔板波纹填料强度高,耐腐蚀性强,特别适用于大直径塔及气液负荷较大的场合。

波纹填料的优点是结构紧凑,阻力小,传质效率高,处理能力大,比表面积大。

其缺点是不适用于处理粘度大、易聚合或有悬浮物的物料,且装卸、清洗困难、造价高。

第二节填料的选择1、填料种类的选择:填料种类的选择要考虑分离工艺的要求,通常考虑以下几个方面:a.传质效率要高一般而言,规整填料的传质效率高于散装填料b.通量要大在保证具有较高传质效率的前提下,应选择具有较高泛点气速或气相动能因子的填料c.填料层的压降要低d.填料抗污堵性能强,拆装、检修方便2、填料规格的选择填料规格是指填料的公称尺寸或比表面积。

(1)散装填料规格的选择工业塔常用的散装填料主要有DN16、DN25、DN38、DN50、DN76等几种规格。