8.2机械搅拌反应器

化工搅拌器的设计

1绪论1.1 搅拌器的概述1.1.1搅拌器的应用范围机械搅拌反应器适用于各种物性(如粘度、密度)和各种操作条件(温度、压力)的反应过程,广泛应用于合成材料、合成纤维、合成橡胶、医药、农药、化肥、染料、涂料、食品、冶金、废水处理等行业。

如实验室的搅拌反应器可小至数十毫升,而污水处理、湿法冶金、磷肥等工业大型反应器的容积可达数千立方米。

除用作化学反应器和生物反应器外,搅拌反应器还可大量用于混合、分散、溶解、结晶、萃取、吸收或解吸、传热等操作。

搅拌反应器由搅拌容器和搅拌机两大部分组成。

搅拌容器包括筒体、换热元件及内构件。

搅拌器、搅拌轴、及其密封装置、传动装置等统称为搅拌机。

1.1.2搅拌器的工作原理通常搅拌装置由作为原动机的马达(电动、风动或液压),减速机与其输出轴相连的搅拌抽,和安装在搅拌轴上的叶轮组成减速机体通过一个支架或底板与搅拌容器相连。

当容器内部有压力时,搅拌轴穿过底板进入容器时应有一个密封装置,常用填料密封或机械密封。

通常马达与密封均外购,研究的重点是叶轮。

叶轮的搅拌作用表现为“泵送”和涡流”,即产生流体速度和流体剪切,前者导至全容器中的回流,介质易位,防止固体的沉淀并产生对换热热管束 (如果有)的冲刷;剪切是一种大回流中的微混合,可以打碎气泡或不可溶的液滴,造成“均匀”。

1.1.3化工反应中的搅拌设备根据搅拌器叶轮的形状可以分成直叶桨式、开启涡轮式、推进式、圆盘涡轮式、锚式、螺带式、螺旋式等}根据处理的掖体牯度不同可以分为低粘度液搅拌器。

低粘度液搅拌器,如:三叶推进式、折叶桨叶,6直叶涡轮式、超级混合叶轮式 HR 100,HV 100等;中高粘度液搅拌器如:锚式、螺杆叶轮式、双螺旋螺带叶轮型,MR 205,305超混合搅拌器等等。

1.2化工搅拌器的适应条件和构造1.2.1化工搅拌器的适应条件搅拌加速传热和传质,在化工设备中广泛运用。

化工搅拌器的作用使化工生产中的液体充分混合,以满足化学反应能够最大程度的进行,该设备可以代替手动搅拌对人体有毒或对皮肤有伤害的化工原料减少对人体的危害,同时通过电动机带动轴加速搅拌,提高生产率。

第8章反应设备 §8-1 概述 一、反应设备的应用及基本要求 1

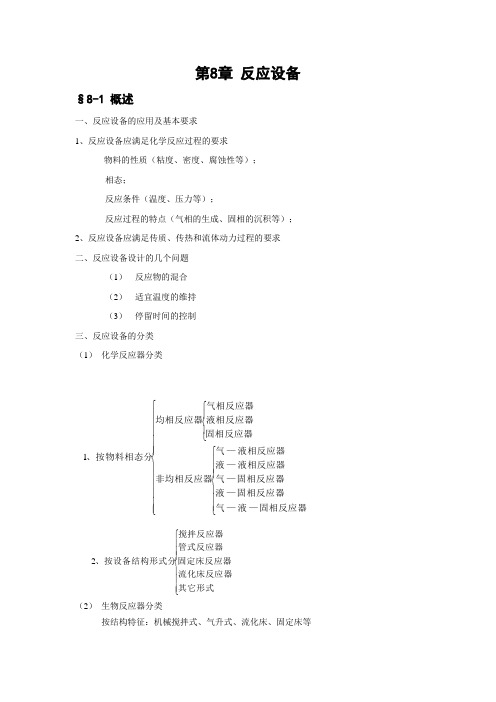

第8章 反应设备§8-1 概述一、反应设备的应用及基本要求 1、反应设备应满足化学反应过程的要求物料的性质(粘度、密度、腐蚀性等); 相态;反应条件(温度、压力等);反应过程的特点(气相的生成、固相的沉积等);2、反应设备应满足传质、传热和流体动力过程的要求 二、反应设备设计的几个问题(1) 反应物的混合 (2) 适宜温度的维持 (3) 停留时间的控制三、反应设备的分类 (1) 化学反应器分类(2) 生物反应器分类按结构特征:机械搅拌式、气升式、流化床、固定床等⎪⎪⎪⎪⎪⎪⎩⎪⎪⎪⎪⎪⎪⎨⎧⎪⎪⎪⎩⎪⎪⎪⎨⎧⎪⎩⎪⎨⎧固相反应器—液—气固相反应器—液固相反应器—气液相反应器—液液相反应器—气非均相反应器固相反应器液相反应器气相反应器均相反应器、按物料相态分1⎪⎪⎪⎩⎪⎪⎪⎨⎧其它形式流化床反应器固定床反应器管式反应器搅拌反应器、按设备结构形式分2四、常见反应器的特点(1) 机械搅拌式反应器(2) 管式反应器管式反应器可用于连续生产,也可用于间隙操作,反应物不返混,也可在高温、高压下操作。

(3) 固定床反应器气体流经固定不动的催化剂床层进行催化反应的装置称为固定床反应器。

它主要用于气固相催化反应,具有结构简单、操作稳定、便于控制、易实现大型化和连续化生产等优点,是现代化工和生物反应中应用很广泛的反应器固定床反应器有三种基本形式:轴向绝热式、径向绝热式和列管式。

(4) 流化床反应器流体(气体或液体)以较高的流速通过床层,带动床内的固体颗粒运动,使之悬浮在流动的主体流中进行反应,并具有类似流体流动的一些特性的装置称为流化床反应器。

§8-2 机械搅拌反应器一、搅拌反应器的基本结构 (一)搅拌反应器的总体结构1、釜体部分(1) 釜体部分由圆筒和上、下封头组成,提供物料化学反应的空间,其容积由生产能力和产品的化学反应要求决定。

(2) 中、低压筒体通常采用不锈钢板卷焊,也可采用碳钢或铸钢制造,为防止物料腐蚀,可在碳钢或铸钢内表面衬耐蚀材料。

夹套式机械搅拌反应釜设计计算说明书

夹套式机械搅拌反应釜设计计算说明书

夹套式机械搅拌反应釜是化工生产中常用的一种反应器,它能够在一定的温度、压力和搅拌条件下进行化学反应,多用于制备溶液、悬浮液和浆料等。

下面我们来介绍一下夹套式机械搅拌反应釜的设计、计算以及需要注意的问题。

首先,反应釜的设计要考虑反应液体的性质、反应条件、生产规模以及其他实际操作需求。

设计时需要确定反应釜的体积、夹套的面积、搅拌器的形式和转速、进、出料口的位置和尺寸等参数。

其次,计算夹套的面积应根据反应液体体积、夹套内部介质温度和外部冷却介质温度来确定。

夹套面积可以根据套管的长度和内径来计算,也可以根据实际使用需求进行选择。

夹套定温区的温差应该尽量缩小,以提高搅拌器对反应液体的混合效果。

再次,搅拌器的选择应根据反应液体的性质,是否易结晶、是否具有高黏度等来确定。

搅拌器的形状也应考虑到热传递和质量传递等方面的因素。

最后,需要注意反应釜的安全操作和维护。

反应釜在使用时需要注意反应液体的温度、压力和化学性质等因素,确保运行过程中不发生安全事故。

此外,反应釜在使用过程中会产生摩擦和磨损,因此需要定期对设备进行维护和保养,保证正常使用。

在停机时,应当进行充分的清洗和消毒,以防止残留物污染下一次生产。

总之,夹套式机械搅拌反应釜的设计、计算和维护,对于化工生产过程中的实际应用具有重要意义。

我们应该认真对待反应釜的使用和维护,避免出现不必要的安全事故,保证生产过程的稳定性和安全性。

过程设备设计复习题及答案——

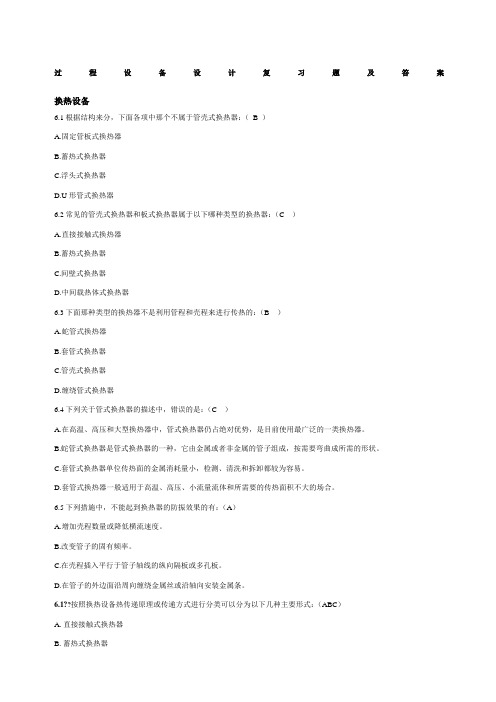

过程设备设计复习题及答案换热设备6.1根据结构来分,下面各项中那个不属于管壳式换热器:(B )A.固定管板式换热器B.蓄热式换热器C.浮头式换热器D.U形管式换热器6.2常见的管壳式换热器和板式换热器属于以下哪种类型的换热器:(C )A.直接接触式换热器B.蓄热式换热器C.间壁式换热器D.中间载热体式换热器6.3下面那种类型的换热器不是利用管程和壳程来进行传热的:(B )A.蛇管式换热器B.套管式换热器C.管壳式换热器D.缠绕管式换热器6.4下列关于管式换热器的描述中,错误的是:(C )A.在高温、高压和大型换热器中,管式换热器仍占绝对优势,是目前使用最广泛的一类换热器。

B.蛇管式换热器是管式换热器的一种,它由金属或者非金属的管子组成,按需要弯曲成所需的形状。

C.套管式换热器单位传热面的金属消耗量小,检测、清洗和拆卸都较为容易。

D.套管式换热器一般适用于高温、高压、小流量流体和所需要的传热面积不大的场合。

6.5下列措施中,不能起到换热器的防振效果的有:(A)A.增加壳程数量或降低横流速度。

B.改变管子的固有频率。

C.在壳程插入平行于管子轴线的纵向隔板或多孔板。

D.在管子的外边面沿周向缠绕金属丝或沿轴向安装金属条。

6.1??按照换热设备热传递原理或传递方式进行分类可以分为以下几种主要形式:(ABC)A. 直接接触式换热器B. 蓄热式换热器C. 间壁式换热器D. 管式换热器6.2 下面属于管壳式换热器结构的有:(ABCD)A. 换热管B. 管板C. 管箱D. 壳体6.3 引起流体诱导振动的原因有:(ACD)A. 卡曼漩涡B. 流体密度过大C. 流体弹性扰动D. 流体流速过快6.4 传热强化的措施有:(BCD)A. 提高流量B. 增加平均传热温差C. 扩大传热面积D. 提高传热系数6.5 下列关于管壳式换热器的描述中,错误的是:(CD)A.管壳式换热器结构简单、紧凑、能承受较高的压力。

B.管壳式换热器适用于壳侧介质清洁且不易结垢并能进行清洗的场合。

搅拌反应器放大设计

搅拌反应器放大设计

对策1: 对策 :非几何相似放大

几何相似放大法通常仅适合于简单的物理过 对于聚合反应这样的复杂过程无能为力。 程,对于聚合反应这样的复杂过程无能为力。 几何相似仅是简化放大计算的手段,反应器 几何相似仅是简化放大计算的手段, 放大设计完全没有必要被几何相似所制约。 放大设计完全没有必要被几何相似所制约。 反应器非几何相似放大的实质——使工业反 反应器非几何相似放大的实质——使工业反 —— 应器中尽可能多的混合参数与中试相同,从 应器中尽可能多的混合参数与中试相同, 而能使工业中更好地重复中试的过程结果。 而能使工业中更好地重复中试的过程结果。

第七章 搅拌反应器放 大设计

搅拌反应器放大设计

搅拌反应器构成: 搅拌反应器构成:

传动装置 搅拌机构 搅拌机构 搅拌轴 搅拌器 叶轮 搅拌设备 轴封 搅拌槽 槽体 夹套 内构件

2

搅拌反应器放大设计

常用的搅拌器: 常用的搅拌器:

3

搅拌反应器放大设计

常用的夹套: 常用的夹套:

1.空心夹套 空心夹套

2.喷咀 喷咀

湍 流 扩 散 ○ ○ ○ ○ ○

○ ○ ○ ○ ○

50

注:有○者为合用,表元中空白者为不详或不合用。 有 者为合用,表元中空白者为不详或不合用。

搅拌反应器放大设计

低粘度

推进式

高粘度

传 统 叶 轮

齿片式 桨式、 桨式、涡轮式 三叶后掠式 螺带和螺杆式 INTERMIG MIG 锚式、 锚式、框式 、

橡 塑 三辊辗磨机 机 双螺杆挤出机 械 密炼机

粘度(Pas) 10-3 粘度

搅拌反应器放大设计

搅拌釜几何相似放大法

几何相似放大法其实只回答一个问题: 几何相似放大法其实只回答一个问题:在直 径为D 的中试槽中,当转速为N 径为 1的中试槽中,当转速为 1时能获满意 结果;则在直径为D 的工业槽中,转速N 结果;则在直径为 2的工业槽中,转速 2为 多少时能重复中试槽的结果? 多少时能重复中试槽的结果? 几何相似法可归结为: 几何相似法可归结为:(N2/N1)~(D2/D1) -β,故 值是几何相似放大的核心。 求取β 值是几何相似放大的核心。

搅拌式生物反应器(bilfinger型)标准操作规程

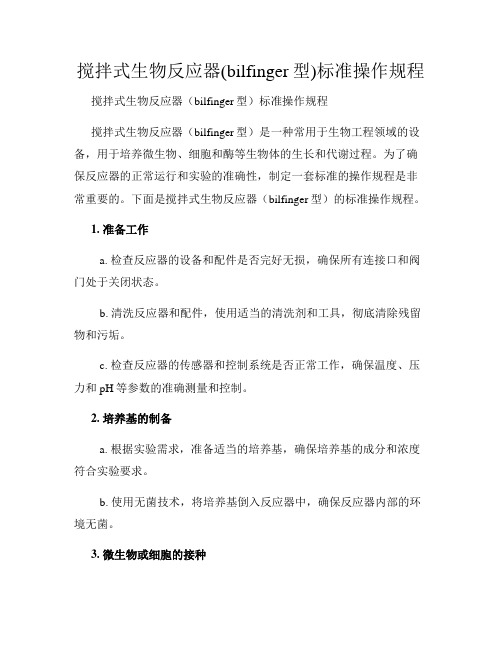

搅拌式生物反应器(bilfinger型)标准操作规程搅拌式生物反应器(bilfinger型)标准操作规程搅拌式生物反应器(bilfinger型)是一种常用于生物工程领域的设备,用于培养微生物、细胞和酶等生物体的生长和代谢过程。

为了确保反应器的正常运行和实验的准确性,制定一套标准的操作规程是非常重要的。

下面是搅拌式生物反应器(bilfinger型)的标准操作规程。

1. 准备工作a. 检查反应器的设备和配件是否完好无损,确保所有连接口和阀门处于关闭状态。

b. 清洗反应器和配件,使用适当的清洗剂和工具,彻底清除残留物和污垢。

c. 检查反应器的传感器和控制系统是否正常工作,确保温度、压力和pH等参数的准确测量和控制。

2. 培养基的制备a. 根据实验需求,准备适当的培养基,确保培养基的成分和浓度符合实验要求。

b. 使用无菌技术,将培养基倒入反应器中,确保反应器内部的环境无菌。

3. 微生物或细胞的接种a. 根据实验需求,选择适当的微生物或细胞进行接种。

b. 使用无菌技术,将微生物或细胞接种到反应器中,确保接种过程无菌。

4. 反应器的运行a. 启动搅拌器和加热系统,确保培养基的均匀搅拌和恒定温度。

b. 根据实验需求,调节搅拌速度和温度,确保反应器内的环境适合微生物或细胞的生长和代谢。

c. 定期监测和记录反应器内的温度、pH、溶氧度和压力等参数,确保实验的准确性和稳定性。

d. 根据实验需求,添加适量的营养物质和辅助剂,促进微生物或细胞的生长和代谢。

5. 反应结束和清洗a. 根据实验需求,确定反应的结束时间。

b. 关闭搅拌器和加热系统,停止培养基的搅拌和加热。

c. 使用无菌技术,将反应器内的培养基和微生物或细胞转移到适当的容器中,进行后续处理。

d. 清洗反应器和配件,使用适当的清洗剂和工具,彻底清除残留物和污垢。

e. 检查反应器的设备和配件是否完好无损,确保所有连接口和阀门处于关闭状态。

搅拌式生物反应器(bilfinger型)的标准操作规程对于实验的准确性和稳定性至关重要。

化工基础 第八章 典型反应器

(10)滴流床反应器

实质是按传递过程的特征分类,相同结构反应器内物料具有相同流动、混和、

传质、传热等特征。

3 根据温度条件和传热方式分类 (1)根据温度条件分:等温、非等温式反应器。 (2)根据传热方式分:

绝热式:不与外界进行热交换; 外热式:由热载体供给或移走热量,

又有间壁传热式、直接传热式、外循环传热式之分。 蒸发传热式:靠挥发性反应物、产物、溶剂的蒸发移除热量。

直叶和弯曲叶。涡轮搅拌器速度较大,300~600r/min。

涡轮搅拌器的主要优点是当能量消耗不大时,搅拌效率较高,搅拌产生很强

的径向流。因此它适用于乳浊液、悬浮液等。

C、推进式搅拌器

推进式搅拌器,搅拌时能使物料在反应釜内循环流动,所起作用以容积循环 为主,剪切作用较小,上下翻腾效果良好。当需要有更大的流速时,反应釜内设 有导流筒。

第八章 典型反应器

§8.1 概述

任何化学品的生产,都离不开三个阶段:原料预处理、化学反应、产品精制。 化学反应过程是化工生产过程的核心。 物理过程的原理和操作设备——《流体流动与传热》和《传质与分离技术》。 化学反应过程的原理和反应设备——《化学反应过程与设备》,属于化学反 应工程的范畴。 1 研究目的 研究目的:使化学工业生产中的反应过程最优化。 (1)设计最优化:由给定的生产任务,确定反应器的型式和适宜的尺寸及 其相应的操作条件。 (2)操作最优化:在反应器投产运行之后,还必须根据各种因素和条件的 变化作相应的修正,以使它仍能处于最优的条件下操作。 2 研究内容 从实验室开发到工业生产存在放大效应。 在工业反应器中实际进行的过程不但包括有化学反应,还伴随有各种物理过 程,如热量的传递、物质的流动、混和和传递等,所有这些传递过程使得反应器 内产生温度分布和浓度分布,从而影响反应的最终结果。 化学动力学特性的研究 :在实验室的小反应器内进行,完全排除传递过程 的影响。 流动、传递过程对反应的影响 处理整个反应工程的问题需要具备三个方面的知识(三传一反): a. 化学反应的规律(反应动力学); b. 传递过程的规律(质量、热量和动量的传递); c. 上述两者的结合。 3 研究作用 (1)反应器的合理选型

制药反应设备

对于零级反应,反应动力学方程式为 rA k

CA0

xAf 0

dxA k

对于等温过程,k为常数,故

CA0

k

xAf 0

dxA

CA0 xAf k

对于一级反应,反应动力学方程式为 rA kCA kCA0 (1 xA )

对于等容过程,故

CA0

xAf 0

dxA rA

生物反应过程(中 游过程)

下游过程

细胞

酶

(游离或固定化)

空气

生物催化

剂

灭菌

空气 能量 除菌

生物反应器

提取精 制

原料

基质或培养基 营养物

检测控制系统

产品 副产品 废物

生物反应过程示意图 39

琼脂斜面

摇瓶

接种

菌种提纯

种子培养

种 子 罐

无菌空气 生物反应

pH调节液

空

气

蒸汽

过

滤

主

器

要

发

酵

锅炉 空气压缩机

罐

(1)电机

(2)减速装置

摆线针尺行星减速机 两级齿轮减速机 三角皮带减速机 谐波减速机

(3)搅拌轴

2、釜式反应器特点

结构简单、加工方便;釜内设有搅拌装置,釜外 常设传热夹套,传质和传热效率均较高;在搅拌良好 的情况下,釜式反应器可近似看成理想混合反应器, 釜内浓度、温度均一,化学反应速度处处相等;釜式 反应器操作灵活,适应性强,便于控制和改变反应条 件,尤其适用于小批量、多品种生产。

(1)挡板

既能提高液体的湍动程度,又能使 切向流动变为轴向和径向流动,制止打 旋现象的发生。从而使搅拌效果显著提 高。

搅拌式生物反应器的原理

搅拌式生物反应器的原理

搅拌式生物反应器是一种常用的生物工程设备,用于培养微生物、细胞或其他生物体进行生物反应,如发酵、培养、生长等。

其原理包括以下几个方面:

1. 搅拌:搅拌是搅拌式生物反应器的核心原理之一。

通过搅拌设备(如搅拌器、搅拌轴等),能够使反应液体中的生物体均匀分布,保证营养物质、氧气等的充分混合和传递,提供良好的生长环境。

2. 气体传递:搅拌式生物反应器通常需要提供足够的氧气供给生物体进行呼吸代谢。

通过搅拌和气体供给系统(如气体进气装置、气体分配系统等),能够使氧气充分溶解在液体中,满足生物体的需求。

3. 温度控制:生物体的生长和反应通常需要一定的温度条件。

搅拌式生物反应器通过加热或制冷系统(如加热器、冷却器等),能够对反应液体进行温度控制,保持合适的生长温度。

4. pH控制:生物体的生长和反应对pH值也有一定的要求。

搅拌式生物反应器通过pH控制系统(如酸碱自动调节装置、pH传感器等),能够对反应液体的pH值进行实时监测和调节,保持适宜的生长环境。

5. 液体循环:搅拌式生物反应器通常会采用液体循环系统,通过泵等设备将反应液体循环流动,保证养分的供给和废物的排出,维持反应的稳定性。

总体来说,搅拌式生物反应器通过搅拌、气体传递、温度控制、pH控制和液体循环等原理,提供适宜的生长环境和条件,促进微生物、细胞或其他生物体的生长和反应。

机械搅拌生物反应器课程设计说明书

1

生物工程设备课程设计

70m3 机械搅拌生物反应器课程设计说明书正文

一 设计方案的分析和拟定

设计的发酵罐公称容积为 70m³ 。发酵罐主要由罐体和冷却蛇管,以及搅拌 装置, 传动装置,轴封装置, 人孔和其它的一些附件组成。 这次设计就是要对 70m3 通风发酵罐的几何尺寸进行计算;考虑压力,温度,腐蚀因素,选择罐体材料, 确定罐体外形、 罐体和封头的壁厚;根据设计任务的传热面积进行冷却装置的设 计、计算;根据上面的一系列计算选择适合的搅拌装置,传动装置,和人孔等一 些附件的确定,完成整个装备图,完成这次设计。 设计包含设计说明书和装配图二部分,装配图应包含总图和部分截面图,选 用计算机辅助作图,装配图的要求按照工程制图的指标严格制作。说明书主要是 记录设计的思路和过程以及相关参考依据。 根据设计任务,汇总相关设计条件如下表: 表 设计条件 项目及代号 工作压力 设计压力 发酵温度 设计温度 冷却方式 发酵液密度 装料系数 参数及结果 0.2MPa 0.22MPa 不高于 121℃ 120℃ 蛇管冷却 1076kg/m³ 0.75 备注 设计任务要求 计算 设计任务要求 由工艺条件确定 由工艺条件确定 设计任务要求 设计任务要求

3

生物工程设备课程设计

发酵液高度 Hf=h+ha=6.38+0.84=7.22m 2.1.2 厚度计算 (1)筒体设计厚度 δd 计算厚度计算式:

2 Pc

t

Pc D1

式中, Pc—— 计算压力,罐体内最大工作压力 P0=0.2MPa ,取设计压力 P=0.2×1.1=0.22MPa。 装满液体时, 筒体内任一点静压强 P=P0+ρgx, 取 x 极限值, 即 x=H0+ha=8.84m 。 g 取 9.87N/kg 。 则 筒 体 底 部 液 柱 静 压 强 P=1076×9.87×8.84÷10^6=0.094MPa,超过设计压力的 5%,因此计算压力 Pc 应 计算液柱静压力在内,即 Pc=0.22+0.094=0. 314MPa; [ς]t—— 材料在设计温度下的许用应力,根绝设计任务的要求,选用 16MnR 钢,在温度低于 150℃时,其许用应力为 170MPa; φ——焊接接头系数,取 0.85(双面对接焊,局部无损伤害) ; 得到筒体计算厚度

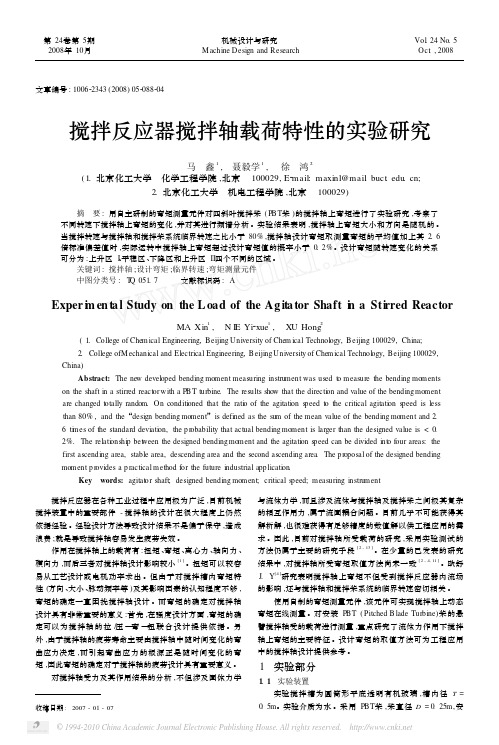

搅拌反应器搅拌轴载荷特性的实验研究

第24卷第5期2008年10月机械设计与研究Machine Design and Research Vol .24No .5Oct .,2008收稿日期:2007-01-07文章编号:100622343(2008)052088204搅拌反应器搅拌轴载荷特性的实验研究马 鑫1, 聂毅学1, 徐 鸿2(1.北京化工大学 化学工程学院,北京 100029,E 2mail:maxinl@mail .buct .edu .cn;2.北京化工大学 机电工程学院,北京 100029) 摘 要:用自主研制的弯矩测量元件对四斜叶搅拌桨(P BT 桨)的搅拌轴上弯矩进行了实验研究,考察了不同转速下搅拌轴上弯矩的变化,并对其进行频谱分析。

实验结果表明,搅拌轴上弯矩大小和方向是随机的。

当搅拌转速与搅拌轴和搅拌桨系统临界转速之比小于80%,搅拌轴设计弯矩取测量弯矩的平均值加上其2.6倍标准偏差值时,实际运转中搅拌轴上弯矩超过设计弯矩值的概率小于0.2%。

设计弯矩随转速变化的关系可分为:上升区I 、平稳区、下降区和上升区II 四个不同的区域。

关键词:搅拌轴;设计弯矩;临界转速;弯矩测量元件中图分类号:T Q 051.7 文献标识码:AExper i m en ta l Study on the L oad of the Ag ita tor Shaft i n a Sti rred ReactorMA Xin 1, N I E Yi 2xue 1, XU Hong2(1.College of Che m ical Engineering,Beijing University of Che m ical Technol ogy,Beijing 100029,China;2.College ofM echanical and Electrical Engineering,Beijing University of Chem ical Technol ogy,Beijing 100029,China ) Abstract:The ne w devel oped bending moment measuring instru ment was used t o measure the bending momentson the shaft in a stirred react or with a P BT turbine .The results show that the directi on and value of the bending moment are changed t otally random.On conditi oned that the rati o of the agitati on s peed t o the critical agitati on s peed is less than 80%,and the “design bending moment ”is defined as the su m of the mean value of the bending moment and 2.6ti m es of the standard deviati on,the p r obability that actual bending moment is larger than the designed value is <0.2%.The relati onshi p bet w een the designed bending moment and the agitati on s peed can be divided int o f our areas:the first ascending area,stable area,descending area and the second ascending area .The p r oposal of the designed bending moment p r ovides a p ractical method for the future industrial app licati on .Key words:agitat or shaft;designed bending moment;critical s peed;measuring instru ment 搅拌反应器在各种工业过程中应用极为广泛,目前机械搅拌装置中的重要部件-搅拌轴的设计在很大程度上仍然依据经验。

冶金化工设备第四部分搅拌反应器Microsoft PowerPoint 演示文稿

•

表4-1

• • • • • •

4.1.1 立式机械搅拌反应器 4.1.1.1立式机械搅拌反应器的槽(罐)体 4.1.1.1.1罐体的结构 罐体的 作用:装被搅拌的物料 形状:常用的为立式圆筒形 其结构如图4-5所示。

图4-5

• 它主要由顶盖、圆筒、罐底和一些部件(如连接底座、进出料液 管、检测部件和换热部件等)组成 • (1)顶盖 • 常压和加压下采用 • 平盖 • 椭圆形盖 • (2)罐底 • 三种形式: 平底 只适用于常压 • 椭圆形底 • 锥形底

• 容器内构件,便于清洗,不占用有效容积。 • 夹套的概念:所谓夹套就是在容器的外侧,用焊接或法兰连接的 方式装设各种形状的钢结构,使其与容器外壁形成密闭的空间。 在此空间内通入加热或冷却介质,可加热或冷却容器内的物料。 • 夹套的主要结构形式有: • 整体夹套、型钢夹套、半圆夹套和蜂窝夹套等。其适 用的温度和压力范围见表4-2

• 4)蜂窝夹套 • 它是以整体夹套为基础,采取折边或短管等加强措施制成的。 • 它可以提高筒体的刚度和夹套的承压能力,减少流道面积,从 而减薄筒体厚度,强化传热效果。 • 结构型式: • 折边式和拉撑式 • 折边式蜂窝夹套: • 夹套向内折边与筒体贴合好再进行焊接的结构。如图 • 4-22所示。 • 拉撑式蜂窝夹套: • 用冲压的小锥体 • 或钢管做拉撑体 • 做成的蜂窝夹套。 • 图4-23为短管支撑式 • 蜂窝夹套,蜂窝在筒体上 • 呈正方形或三角形布置。

图4-4 图4-3 图4-3

•

• • • • • • • • • • • • • •

②在搅拌轴上可装设一层、两层或更多层搅拌器。 ③在罐体上可根据需要装设换热部件和搅拌附件等。 (2)按罐体结构及材料可分为 碳钢、不锈钢、碳钢衬橡胶、碳钢衬搪瓷、碳钢 衬塑料、碳钢衬环氧玻璃钢、碳钢衬铸石、碳钢衬瓷砖(块)、 碳钢衬不透性石墨、碳钢衬不锈钢及碳钢衬钛等十一类 (3)按操作压力可分为 常压与加压两类 (4)按搅拌器型式可分为 浆式搅拌罐(反应器)、涡轮式搅拌罐、推进 式搅拌罐、锚式搅拌罐、框式搅拌罐、挂链式 搅拌罐等 结构组成 机械搅拌反应器主要由 搅拌装置、轴封和搅拌装置 三部分组成,其构成形式如 下:

机械搅拌反应器(搅拌釜式反应器)课件

02 机械搅拌反应器的设计

设计原则

满足工艺要求

根据生产工艺要求,确定搅拌 反应器的规格、材质和结构形

式。

优化操作性能

提高搅拌效果,降低能耗,保 证物料混合均匀,提高生产效 率。

考虑安全因素

确保设备安全可靠,防止泄漏 、超压等事故发生。

便于维修保养

设计应便于设备的维修、清洗 和更换部件。

结构设计

工作原理

通过搅拌桨在反应釜内快速旋转,使 物料在釜内受到强烈的搅拌和混合作 用,从而加速化学反应的进行。

类型与特点

类型

根据搅拌桨的结构和形状,机械搅拌反应器可分为多种类型,如锚式、推进式 、涡轮式等。

特点

机械搅拌反应器具有结构简单、操作方便、适应性强等优点,适用于各种不同 的化学反应和工艺过程。

应用领域

密封装置的选择与设计

根据工艺要求选择合适的密封 形式(如填料密封、机械密封

等)。

根据密封形式选择合适的密封 材料,以确保密封可靠、耐腐

蚀和寿命长。

足工艺要 求和安全性能。

对密封装置进行强度和动力学 分析,以确保其能够满足工艺 要求和安全性能。

03 机械搅拌反应器的操作与 维护

案例二:某制药企业的搅拌釜式反应器

总结词

高安全性、高可靠性

详细描述

该制药企业采用机械搅拌反应器进行药物合成和生物发酵过程。由于制药行业的 特殊性,该反应器设计注重安全性和可靠性,采用先进的控制系统和材料,确保 生产过程的安全和稳定。

案例三:某科研机构的搅拌釜式反应器

总结词

高精度、高灵敏度

详细描述

维护与保养

01

定期检查

定期对机械搅拌反应器的电机、 减速机、搅拌桨等关键部件进行

机械搅拌反应器共133页PPT

服从真理,就能征服一切事物

8.2 机械搅拌反应器

一、基本结构

筒 体

搅

拌

容

器

换

热

元

件

夹 管 内 盘 管

搅

拌

反

应

器

内 构 件 搅 拌 器

搅

拌

机

搅

密

传

拌 封 动

轴 装 装

置 置

2

整体夹套:图8-8

⒉

换热元件

夹

套

型 半

钢 圆

夹 管

套 夹

:图 8-11 套 :图 8-

11

(a)螺旋形角钢互搭式

(b)角钢螺旋形缠绕

图8—11 型钢夹套结构

12

t1

e2

D

b1

半圆管横截面重心 (a) 半圆管

b2

图8-12 半圆管夹套结构

13

弓形管横截面重心

(b)弓形管

t1

D

b2

b1

图8—12 半圆管夹套结构

14

b L3L3 L2L Nhomakorabeat1

(a)螺旋形缠绕

图8—13 半圆管夹套的安装

这个区域内流体没有相对运动→混合效果差。

消除方法—加挡板→

削弱切向流, 增强轴向流和径向流

上述三种流型通常同时存在

轴向流与径向流对混合起主要作用

切向流应加以抑制

22

影响流型的因素: 搅拌器的形式、搅拌容器和内构件几何 特征、流体性质、搅拌器转速等。

⒌搅拌器在容器内安装方式: 图8-19, 除中心安装的搅拌机外, 还有偏心式、底插式、侧插式、 斜插式、卧式等安装方式。 不同方式安装的搅拌机产生的流型也 各不相同。

过程设备设计5-8章思考题及答案

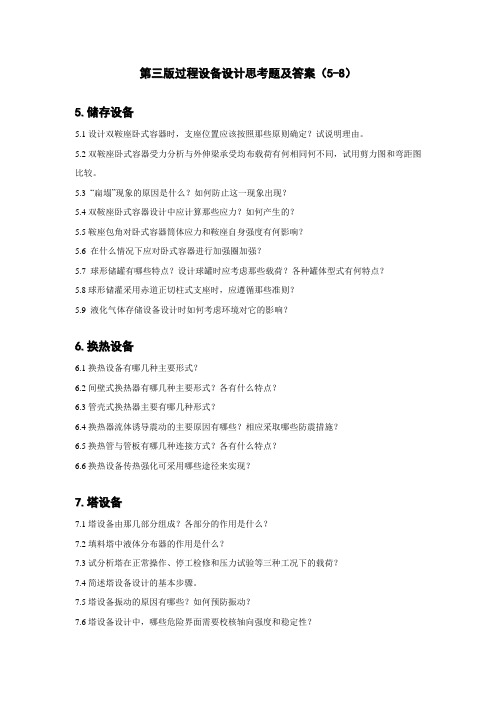

第三版过程设备设计思考题及答案(5-8)5.储存设备5.1 设计双鞍座卧式容器时,支座位置应该按照那些原则确定?试说明理由。

5.2 双鞍座卧式容器受力分析与外伸梁承受均布载荷有何相同何不同,试用剪力图和弯距图比较。

5.3 “扁塌”现象的原因是什么?如何防止这一现象出现?5.4 双鞍座卧式容器设计中应计算那些应力?如何产生的?5.5 鞍座包角对卧式容器筒体应力和鞍座自身强度有何影响?5.6 在什么情况下应对卧式容器进行加强圈加强?5.7 球形储罐有哪些特点?设计球罐时应考虑那些载荷?各种罐体型式有何特点?5.8 球形储灌采用赤道正切柱式支座时,应遵循那些准则?5.9 液化气体存储设备设计时如何考虑环境对它的影响?6.换热设备6.1换热设备有哪几种主要形式?6.2间壁式换热器有哪几种主要形式?各有什么特点?6.3管壳式换热器主要有哪几种形式?6.4换热器流体诱导震动的主要原因有哪些?相应采取哪些防震措施?6.5换热管与管板有哪几种连接方式?各有什么特点?6.6换热设备传热强化可采用哪些途径来实现?7.塔设备7.1塔设备由那几部分组成?各部分的作用是什么?7.2填料塔中液体分布器的作用是什么?7.3试分析塔在正常操作、停工检修和压力试验等三种工况下的载荷?7.4简述塔设备设计的基本步骤。

7.5塔设备振动的原因有哪些?如何预防振动?7.6塔设备设计中,哪些危险界面需要校核轴向强度和稳定性?8.反应设备8.1反应设备有哪几种分类方法?简述几种常见的反应设备的特点。

8.2机械搅拌反应器主要由哪些零部件组成?8.3搅拌容器的传热元件有哪几种?各有什么特点?8.4 搅拌器在容器内的安装方法有哪几种?对于搅拌机顶插式中心安装的情况,其流型有什么特点?8.5常见的搅拌器有哪几种?简述各自特点。

8.6涡轮式搅拌器在容器中的流型及其应用范围?8.7 生物反应容器中选用的搅拌器时应考虑的因素?8.8搅拌轴的设计需要考虑哪些因素?8.9搅拌轴的密封装置有几种?各有什么特点?思考题答案:5.储存设备思考题5.1根据JB4731规定,取A小于等于0.2L,最大不得超过0.25L,否则容器外伸端将使支座界面的应力过大。

过程设备设计(第三版,郑津洋_董其伍)化工工业出版社答案

5.储存设备5.1 设计双鞍座卧式容器时,支座位置应该按照那些原则确定?试说明理由。

根据JB4731规定,取A小于等于0.2L,最大不得超过0.25L,否则容器外伸端将使支座界面的应力过大。

因为当A=0.207L时,双支座跨距中间截面的最大弯距和支座截面处的弯距绝对值相等,使两个截面保持等强度。

考虑到除弯距以外的载荷,所以常取外圆筒的弯距较小。

所以取A小于等于0.2L。

当A满足小于等于0.2L时,最好使A小于等于0.5Rm(Rm为圆筒的平均半径)。

这是因为支座靠近封头可充分利用封头对支座处圆筒的加强作用。

5.2 双鞍座卧式容器受力分析与外伸梁承受均布载荷有何相同何不同,试用剪力图和弯距图比较。

外伸梁的剪力和弯矩图与此图类似,只是在两端没有剪力和弯矩作用,两端的剪力和弯矩均为零5.3 “扁塌”现象的原因是什么?如何防止这一现象出现?由于支座处截面受剪力作用而产生周向弯距,在周向弯距的作用下,导致支座处圆筒的上半部发生变形,产生所谓“扁塌”现象。

可以设置加强圈,或者使支座靠近封头布置,利用加强圈或封头的加强作用。

5.4 双鞍座卧式容器设计中应计算那些应力?如何产生的?①圆筒上的轴向应力。

由轴向弯矩引起。

②支座截面处圆筒和封头上的切向切应力和封头的附加拉伸应力。

由横向剪力引起。

③支座截面处圆筒的周向弯曲应力。

由截面上切向切应力引起。

④支座截面处圆筒的周向压缩应力。

通过鞍座作用于圆筒上的载荷所导致的。

5.5 鞍座包角对卧式容器筒体应力和鞍座自身强度有何影响?鞍座包角的大小不仅影响鞍座处圆筒截面上的应力分布,而且也影响卧式储罐的稳定性和储罐-支座系统的重心高低。

包角小,鞍座重量轻,但重心高,且鞍座处圆筒上的应力较大。

5.6 在什么情况下应对卧式容器进行加强圈加强?如卧式储罐支座因结构原因不能设置在靠近封头处(A>0.5Ri),且圆筒不足以承受周向弯距时,就需在支座截面处的圆筒上设置加强圈,以便与圆筒一起承载。

搅拌式生物反应器(bilfinger型)标准操作规程

搅拌式生物反应器(bilfinger型)标准操作规程

以下是搅拌式生物反应器(Bilfinger型)的标准操作规程:

1. 检查设备:在操作之前,首先检查搅拌式生物反应器的各个组件是否完好,包括搅拌器、传感器、温度控制装置等。

确保所有零部件均正常工作。

2. 准备培养基:按照实验要求准备所需的培养基,包括添加适当浓度的营养物质和调整pH值。

3. 清洁反应器:使用适当的清洁剂和方法清洗反应器,确保反应器内部无污渍。

4. 放入培养基:将准备好的培养基倒入搅拌式生物反应器中,确保液位不超过最大容量的80%。

5. 加热设定:根据实验要求调整温度控制装置的设定温度,并确保温度传感器准确读取反应器内的温度。

6. 混合和搅拌:启动搅拌器,搅拌培养基以使其均匀混合。

根据实验要求调整搅拌速度。

7. 监测参数:定期监测和记录反应器的相关参数,包括pH值、温度、溶氧量等。

根据需要调整控制参数。

8. 添加生物物质:根据实验要求,在适当的时间点添加生物物质,如细菌、酵母或细胞培养物。

9. 收集样品:根据实验要求定期收集样品进行分析和检测。

10. 清洗反应器:实验结束后,使用适当的清洁剂和方法清洗反应器,确保反应器内部无污渍。

注意事项:

- 操作人员必须按照实验要求和安全操作规程进行操作。

- 定期检查和维护设备,确保其正常工作。

- 在操作过程中保持反应器封闭,防止细菌或其他污染物的进入。

- 根据需要调整控制参数,确保反应过程的稳定性。

- 在添加生物物质或进行样品收集时,采取无菌操作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

11—夹套; 12—载热介质出口; 13—挡板; 14—螺旋导流板; 15—轴向流搅拌器; 16—径向流搅拌器; 17—气体分布器; 18—下封头; 19—出料口; 20—载热介质进口; 21—气体进口

图8-7 通气式搅拌反应器 典型结构

2

二、搅拌容器 ⒈ 搅拌容器 作用: 为物料反应提供合适的空间 . 结构: 筒体—圆筒 封头—椭封应用最广 搅拌容器 接管—进出料/排气/控制点接管/传感器 换热元件—夹管/内盘管 小型:悬挂式 支座—考虑容器大小和安装位置 大型 : 裙式 / 支承式

21

影响流型的因素: 搅拌器的形式、搅拌容器和内构件几何 特征、流体性质、搅拌器转速等。 ⒌搅拌器在容器内安装方式: 图8-19, 除中心安装的搅拌机外, 还有偏心式、底插式、侧插式、 斜插式、卧式等安装方式。 不同方式安装的搅拌机产生的流型也 各不相同。

22

(a)径向流 图8—18 搅拌器与流型 (a) 径向流

27

㈡搅拌器类型及典型搅拌器特性 ⒈搅拌器分类: 图8-22 按流体流动形态

轴向流搅拌器

径向流搅拌器

按结构分为

混合流搅拌器 桨式、涡轮式、框式和 锚式的桨叶都有平叶和 平 叶 折叶二种结构 折 叶 推进式、螺杆式和螺带 螺旋面叶 式的桨叶为螺旋面叶

28

按搅拌 用途分为

低粘流体 用搅拌器 高粘流体 用搅拌器

d

图8-17 竖式蛇管

19

三、搅拌器

㈠搅拌器的功能和流动特征

⒈功能—提供过程所需要的能量和适宜的流动状态。 ⒉原理—搅拌器旋转时把机械能传递给流体,在搅拌器附近 形成高湍动的充分混合区,并产生一股高速射流推动 液体在搅拌容器内循环流动。 ⒊影响搅拌器功能的因素—a.浆叶的形状、尺寸、数量、转速 b.搅拌介质的物性 c.搅拌器的工作环境 d.搅拌器在槽内的安装位置和方式

常用于低粘流体中。

标准推进式搅拌器有三瓣叶 片,其螺距与桨直径d相等。 它直径较小,d/D=1/4~1/3, 叶端速度一般为 7~10 m/s, 最高达15 m/s。

图8—24推进式搅拌器

35

表8-6推进式搅拌器常用参数 常用尺寸 常用运 常用介质 转条件 粘度范围 小于 2Pa· s ~ in 15m/s 流动状态 轴流型,循 环速率高, 剪切力小。 采用挡板或 导流筒则轴 向循环更强 备注 最高转速可 达1750r/min: 最高叶端线 速度可达 25m/s。转速 在500r/min

7

tj

t

D Dj

D Dj

t

D

D Dj

tj

Dj

(a) 圆筒型

图8—8 整体夹套

(b) U型

8

D

D

Dj

Dj

(a)封口锥 (b)封口环

图8—9

夹套肩与筒体的连接结构

9

t

1

2

d d1

1

t1 d1

封口环

t

t

2

t

t

3

封口锥

图8—10

夹套底与封头连接结构

10

1

(a)螺旋形角钢互搭式

(b)角钢螺旋形缠绕

11

图8—23桨式搅拌器

33

表8-5 桨式搅拌器常用参数

常用尺寸 常用运转 条件 常用介质 粘度范围 流动状态 备注 当d/D=0.9以上, 并设置多层桨叶

d/D=0.35~0.8 折叶式有 b/d=0.1~0.25 轴向、径

小于2Pa· s 低转速时水平环 向流为主;转速

Bn=2

向和环向

分流作用

高时为径向流;

20

⒋流型—流体循环流动的途径。 搅拌机顶插式中心安装立式圆筒的三种基本流型: ⑴径向流: 图8-18(a) 流体流动方向垂直于搅拌轴,沿径向流动 ⑵轴向流: 图8-18(b) 流体流动方向平行于搅拌轴 ⑶切向流: 图8-18(c) 无挡板的容器内,流体绕轴作旋转运动。 这个区域内流体没有相对运动→混合效果差。 消除方法—加挡板→ 削弱切向流, 增强轴向流和径向流 上述三种流型通常同时存在 轴向流与径向流对混合起主要作用 切向流应加以抑制

种类

一般搅拌罐 聚合釜 发酵罐类

罐内物料类型

液-固相、液-液相

高径比

1~1.3

气-液相

悬浮液、乳化液 发酵液

1~2

2.08~3.85 1.7~2.5

5

整体夹套:图8-8 夹套 型钢夹套:图8-11 ⒉ 换热元件 半圆管夹套:图8-12 蜂窝夹套:图8-14,8-15 内盘管:图8-16,8-17

图8—11 型钢夹套结构

b1

半圆管横截面重心

(a) 半圆管

t1

e2

b2

图8-12 半圆管夹套结构

D

12

弓形管横截面重心

(b)弓形管

b2

图8—12

半圆管夹套结构

t1 b1

13

L3

t1 L b

图8—13 半圆管夹套的安装

L3

L2

(a)螺旋形缠绕

14

D

t1

(b)平行排管 图8—13 半圆管夹套的安装

费用省,以及制造、维护和检修方便等因素。

41

⒈按搅拌目的选型:

仅考虑搅拌目的时搅拌器的选型见表8-9。

42

表 8-9

搅拌目的

搅拌目的与推荐的搅拌器形式

推荐形式

三叶折叶涡轮、六叶折叶开启涡轮、 桨式、圆盘涡轮

挡板条化学反 有导流筒 应 有或无导流筒 有或无挡板

15

D1 D2

t1

夹套向内折边与筒

体贴合好, 再进行

焊接的结构

b

t2

A A向

图8—14

折边式蜂窝夹套

16

D1

D2 e

t1

dmin 用冲压的小锥体 或钢管做拉撑体。 蜂窝孔在筒体上 呈正方形或三角 形布置 图8—15 短管支撑式蜂窝夹套

17

b

D

图8—16 螺旋形盘管

d

18

D

对称布置的几组 竖式蛇管: 传热 挡板作用

24

(c)切向流 图8—18 搅拌器与流型 (c) 切向流

无挡板的容器内,流 体绕轴作旋转运动, 流速高时液体表面会 形成漩涡,流体从桨 叶周围周向卷吸至桨 叶区的流量很小,混 合效果很差。

25

(a) 垂直 偏心式

(b) 底插式 图8—19

(c) 侧插式

(d) 斜插式

(e) 卧式

搅拌器在容器内的安装方式

涡轮式搅拌器

37

表8-7

型式 常用尺寸

涡轮式搅拌器常用参数

常用运转 条件 n=10~ 300r/min v=4~ 10m/s 折叶式 v=2~6m/s 常用介质粘 流动状态 度范围 备注

d/D=0.2~0.5 (以0.33居多) b/d=0.2 Bn=,3,4,6,8 开式 (以6居多) 涡轮 折叶式 θ =30°,45°,60° 后弯式 ß=30°,50°,60° ß后弯角

d/D=0.2~ n=100 0.5(以 p/d=1,2 以3居多) 0.33居多) 500r/m Bn=2,3,4( v=3~

p-螺距

以下,适用

介质粘度可 达50Pa.s

36

涡轮式搅拌器(又称透 平式叶轮),是应用较

广的一种搅拌器,能有

效地完成几乎所有的搅 拌操作,并能处理粘度

范围很广的流体。

图8—25

锚式搅拌器常用参数

常用尺寸

常用运转条 常用介质 件 粘度范围

流动状态

备注

d/D=

b/D=0.1

n=

100r/min

小于

不同高度

环向流

为了增大搅

拌范围,可 根据需要在

0.9~0.98 1~

100Pa·s 上的水平

h/D=

0.48-1.0

v=1~5m/s

桨叶上增加

立叶和横梁

40

㈢搅拌器的选型 搅拌目的 搅拌器选型依据 物料粘度 搅拌容器容积的大小 选用时除满足工艺要求外,还应考虑功耗低、操作

3

装料系数: 一般取0.6 ~ 0.85 如物料在反应过程中呈泡沫或沸腾状态→取0.6 ~ 0.7 如物料在反应过程中比较平稳→取0.8 ~ 0.85

容积 直立式搅拌容器: 筒体和下封头两部分容积之和 卧式搅拌容器: 筒体和左右两封头容积之和

搅拌设备筒体的高径比: 表8-3→确定筒体直径、高度

4

表8—3 几种搅拌设备筒体的高径比

有挡板 液—液相分散 有反射物 (不互溶的液体) 及在其中强化传 有导流筒 质和进行化学反 应 有或无导流筒 有挡板 有反射物 气—液相分散及 在其中强化传质 和进行化学反应 有导流筒 有导流筒 无导流筒

小于50Pa· s,平直叶、 最高转速 折叶和后弯 后弯叶为 可达 叶小于 径向流型。 600r/min 10Pa· s 在有挡板 圆盘上下 时以桨叶 液体的混 为界形成 合不如开 上下两个 式涡轮 循环流。 折叶的还 小于50Pa· s,有轴向分 流,近于 折叶和 轴流型 后弯叶

盘式 d:l:b=20:5:4 涡轮 d/D=0.2~0.5 (以0.33居多) Bn=4,6,8 θ =45°,60° ß=45°

优先采用夹套,减少 容器内构件,便于清 洗,不占有效容积。

6

表8—4

各种碳钢夹套的适用温度和压力范围 最高温度/℃ 350 300 最高压力/MPa 0.6 1.6

夹套型式 整体夹套 U型 圆筒型

型钢夹套 蜂窝夹套

半圆管夹套

200 短管支撑式

折边锥体式

2.5 2.5

4.0 6.4

200

250 350

26

⒍流动特性:

剪切作用:与液—液搅拌体系中液滴的 细化、固—液搅拌体系中固体 搅拌器→对流体产生 粒子的破碎以及气—液搅拌体 系中气泡的细微化有关。 循环作用:与混合时间、传热、固体的悬 浮等相关。