面料后整理工艺流程

棉布染色流程

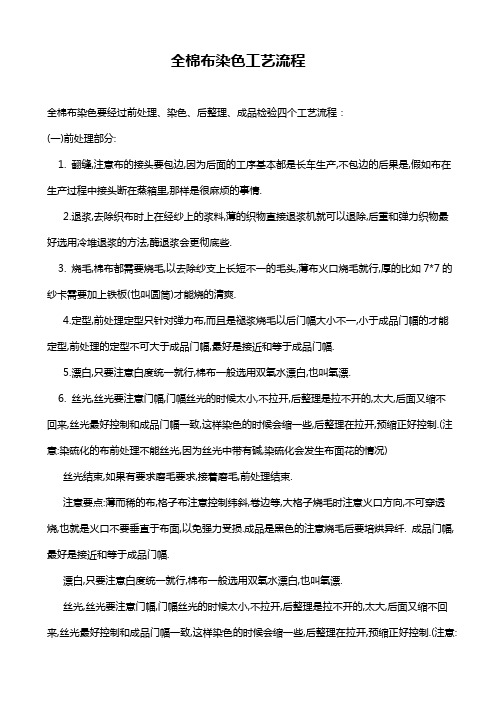

全棉布染色工艺流程全棉布染色要经过前处理、染色、后整理、成品检验四个工艺流程:(一)前处理部分:1. 翻缝,注意布的接头要包边,因为后面的工序基本都是长车生产,不包边的后果是,假如布在生产过程中接头断在蒸箱里,那样是很麻烦的事情.2.退浆,去除织布时上在经纱上的浆料,薄的织物直接退浆机就可以退除,后重和弹力织物最好选用冷堆退浆的方法,酶退浆会更彻底些.3. 烧毛,棉布都需要烧毛,以去除纱支上长短不一的毛头,薄布火口烧毛就行,厚的比如7*7的纱卡需要加上铁板(也叫圆筒)才能烧的清爽.4.定型,前处理定型只针对弹力布,而且是褪浆烧毛以后门幅大小不一,小于成品门幅的才能定型,前处理的定型不可大于成品门幅,最好是接近和等于成品门幅.5.漂白,只要注意白度统一就行,棉布一般选用双氧水漂白,也叫氧漂.6. 丝光,丝光要注意门幅,门幅丝光的时候太小,不拉开,后整理是拉不开的,太大,后面又缩不回来,丝光最好控制和成品门幅一致,这样染色的时候会缩一些,后整理在拉开,预缩正好控制.(注意:染硫化的布前处理不能丝光,因为丝光中带有碱,染硫化会发生布面花的情况) 丝光结束,如果有要求磨毛要求,接着磨毛,前处理结束.注意要点:薄而稀的布,格子布注意控制纬斜,卷边等,大格子烧毛时注意火口方向,不可穿透烧,也就是火口不要垂直于布面,以免强力受损.成品是黑色的注意烧毛后要培烘异纤. 成品门幅,最好是接近和等于成品门幅.漂白,只要注意白度统一就行,棉布一般选用双氧水漂白,也叫氧漂.丝光,丝光要注意门幅,门幅丝光的时候太小,不拉开,后整理是拉不开的,太大,后面又缩不回来,丝光最好控制和成品门幅一致,这样染色的时候会缩一些,后整理在拉开,预缩正好控制.(注意:染硫化的布前处理不能丝光,因为丝光中带有碱,染硫化会发生布面花的情况) 丝光结束,如果有要求磨毛要求,接着磨毛,前处理结束.注意要点:薄而稀的布,格子布注意控制纬斜,卷边等,大格子烧毛时注意火口方向,不可穿透烧,也就是火口不要垂直于布面,以免强力受损.成品是黑色的注意烧毛后要培烘异纤.(二)染色部分:全棉面料染色现在以长车连续轧染为主,缸染的已经不再是主流,这里不再介绍.染色是一个简单的工序,因为只通过一台轧车就可以了,但也是最难的一道工序,因为染色的颜色控制除了已知的,还有许多的未知东西在里面,比如染料在不同温度下的稳定性,蒸汽的控制,轧车压力的控制等,是很精细的活.染色的长车分为两个部分,前车染色,后车固色. 染色方式根据选用染料品种的不同而有差异,染料一般有活性,士林,硫化,涂料.它们各有优缺点,一般情况下看客人的颜色而定,而且不可互相替换,其中,士林的色牢度最好,但价格贵,不适宜染深色,浅色的颜色不够艳.除了因为染深色会增加成本,还有染深色相对活性染料教难控制,容易出现布面花等现象.活性的色牢度相比士林要差,但是染浅色比较艳丽,深色教容易控制,成本相应教少.硫化最差,色牢度不怎么好,禁AZO还不达标,但现在有一种液体硫化(也叫水硫化)禁AZO可以达标,但价格跟士林接近,染色不易控制还不能普及,只有少数的人追求它的褪色效果而采用.涂料不具有可比性,它的掉色很严重,是服装洗后追求褪色效果的最佳选择.可以与士林,活性灵活应用,得到不同的水洗效果(一般士林或活性打底,涂料套面色,可以解决单染涂料的白点问题,成本相应增加).活性,士林和硫化的染色前车基本相同,要说差异,就是红外线预烘开一组,两组或者不开.后车则完全不同.活性的采用盐和纯碱固色,士林的采用双氧水还原固色(所以士林也叫还原染料),硫化的则要高温蒸煮固色,水温必须95度以上.涂料的染色以后根据色牢度的褪色要求决定是否培烘固色.培烘温度195-210度左右.染色不可能百分百好的,修色,剥色再所难免.轻微的调整比如浅了套涂料,深了用纯碱洗.(三)后整理部分:因为棉布在前处理和染色时过了很多的长车,经向拉长.纬向收缩,手感也比较粗糙,后整理就是解决这些问题。

纺织品后整理原理和工艺

❖ 3.二羟甲基二羟基乙烯脲树脂(DMDHEU或2D树脂) 2D树脂是我国目前使用较多的一类树脂, 性能比UF 及MF树脂优良, 整理后织物耐洗性好, 不易水解, 树脂初缩体本身反应性较低, 放置时不易生成高分 子缩合物, 可较长时间贮存, 只在使用条件下才与 纤维化合, 气味小, 对直接染料和活性染料的日晒 牢度影响较小, 应用于耐久压烫(D.P)整理甚为合 适, 但耐氯性能较差。

❖ 1.尿醛树脂(UF树脂) 粘胶纤维织物用尿醛树脂整理后, 织物手感丰满, 缩水率降低, 干湿强力显著增加, 抗皱性 提高。尿醛树脂是用尿素与甲醛制备的, 原料来源广, 配制方便, 成本低, 但不能用于棉织物, 因为棉织物用尿 醛树脂整理后, 强力下降太多, 游离甲醛量高。

❖ 2.三聚氰胺甲醛树脂(MF树脂) MF树脂初缩体性质接 近UF树脂。由于MF树脂分子量较大, 耐洗性比UF树脂 好, 可用于棉织物整理, 不但能获得较好的防缩防皱 性能, 强力损失也比UF树脂小。但经MF树脂整理后织 物有泛黄现象, 故不能用于漂白织物的树脂整理。将 MF树脂初缩体用甲醇醚化后, 也可提高其稳定性。

❖ (三)快速树脂整理工艺

❖ 该工艺是现在一种通用的树脂整理工艺, 其特点是工作 液中加入强催化剂, 如由氯化镁、氟硼酸钠、柠檬酸三 铵混合组成的协合催化剂(或其它强力混合催化剂), 在高温拉幅时一次完成烘干与焙烘, 从而缩短了高温焙 烘时间, 还免去了平洗后处理, 缩短了工艺。快速树脂 整理适用于轻薄织物、涤棉混纺织物等。工艺流程简 单, 不使用专门焙烘设备, 不需水洗, 快速, 节约能源, 可大大降低成本。

❖ 二、抗静电整理

❖ 衣服因摩擦带静电时, 常使裙子粘附在腿上, 外 衣紧吸在内衣上, 在一些易爆场所还会因静电 火花导致爆炸事故。

竹纤维面料加工工艺流程

竹纤维面料加工工艺流程竹纤维面料加工可是个很有趣的过程呢!一、原料准备。

竹纤维的原料那当然是竹子啦。

不过这竹子得精心挑选哦。

可不是随便砍一根竹子就能用来做竹纤维面料的。

要选择那些生长得比较好的竹子,就像挑水果一样,得是新鲜、健康、没有病虫害的。

然后把竹子砍下来,切成一段一段合适的长度。

这就像是给竹子做个小手术,让它变成我们想要的样子,为后面的加工做好准备。

二、制浆过程。

接下来就是制浆啦。

这就像是把竹子变成一种神奇的“糊糊”。

要先把切好的竹子片进行蒸煮,这个时候竹子就开始发生奇妙的变化了。

蒸煮的时候就好像是在给竹子泡澡,不过这个泡澡水可是加了很多化学药剂的哦,这些药剂可以帮助竹子更好地分解。

蒸煮完了之后呢,还要进行机械研磨,把竹子变成很细腻的浆状物。

这时候的竹子浆就有点像我们平时吃的米糊,只不过这个米糊是用来做面料的,不是用来吃的啦。

而且在这个过程中,要特别注意各种参数的控制,比如蒸煮的温度、时间,研磨的精细程度等,就像厨师做菜要把握好火候和调料的用量一样。

三、纤维成型。

有了竹浆之后,就要把它变成纤维啦。

这就需要用到一些特殊的设备啦。

通过喷丝等工艺,让竹浆从液态或者半液态变成一根根细细的纤维。

这个过程就像是变魔术一样,原本黏糊糊的浆体一下子就变成了像丝线一样的纤维。

这些纤维可是竹纤维面料的基础哦。

而且这些纤维刚成型的时候还很脆弱呢,就像刚出生的小婴儿一样,需要小心呵护。

要对它们进行一些处理,让它们变得更坚韧、更适合后续的加工。

四、纺织加工。

纤维有了,就可以开始纺织啦。

可以把竹纤维和其他纤维混合起来纺织,也可以单独用竹纤维纺织。

这时候就用到纺织机啦。

纺织机就像一个超级大的织布能手,把一根根竹纤维按照一定的规律织在一起。

这个过程中呢,要调整好纺织机的各种参数,像速度呀、张力呀等等。

如果参数没调好,织出来的布就可能会有各种各样的问题,比如会不平整呀,或者会有瑕疵之类的。

而且纺织工人在这个过程中就像艺术家一样,他们要时刻关注着纺织的情况,就像画家关注着画布上的每一笔一样。

梭织面料后整理介绍

鱼鳞皱

织物在预缩时受橡皮毯的过分挤压,使之表面形 成一种象鱼鳞状的褶皱,主要原因及预防措施: 预缩压力过大:降低压力辊压力,减少缩比; 内应力过大:重定型释放张力后再预缩; 布面手感太硬:适当增加柔软剂或提高给湿效果 布面组织影响:调整丝光工艺,加大定型超喂量

布面污渍

主要原因及预防措施:

坯布布头拖地或储布器不干净;

上下工序运输过程沾污; 机台设备清洁不彻底;导布辊、轧辊沾污垢; 轴承漏油;

……

主要的预防措施:保持设备、储布器清洁,减少坯 布污迹和运输过程中沾污。 解决办法:机洗和人工手洗

风印

布面呈现的一种颜色异于布面其它位置的纬向折痕, 肉眼看多为浅色线条,产生原因多为织物在布车或汽蒸 箱内堆置受挤压所致。回修方法轧光或水洗等,通过 落布打卷来防止

烧毛 水洗 定型 退浆 染色 预缩 练漂 (焙烘)

染色

工序

丝光 水洗

疵点

头尾色差 染色不匀

色点

染色条痕等

三、染整生产控制体系

出货计划

1

2

坯布

4 工艺预设

5 生产控制

6 工艺修正

7 生产计划

Normal 白布程序 磨毛布程序 返工布程序 其它

8 9 10 11 12

Back to 5 N

预缩后 质控

染整简介

前言

染整生产流程 染整生产控制体系

目

录

染整常见疵点

一、前言

染整是布厂的最后一道工序,主要负责把坯布加 工成为满足各类客户所需的成品布,为制衣厂提供合 格的服装面料;常见生产品种有牛津纺、府绸、泡泡 布、平布、起毛、磨毛、轧光、树脂、NANO-CARE、 NANO-PEL、TEFLON、抗菌、抗紫外线、涂层、MOIST CURE、LIQUILD AMMONIA、等。

绒布的制作工艺流程

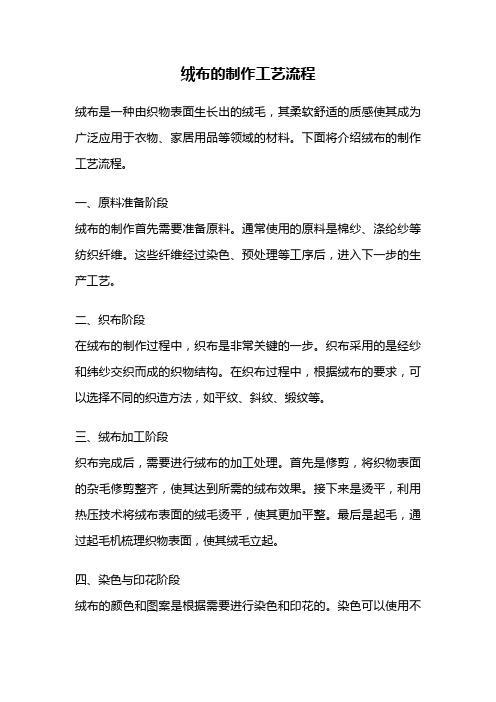

绒布的制作工艺流程绒布是一种由织物表面生长出的绒毛,其柔软舒适的质感使其成为广泛应用于衣物、家居用品等领域的材料。

下面将介绍绒布的制作工艺流程。

一、原料准备阶段绒布的制作首先需要准备原料。

通常使用的原料是棉纱、涤纶纱等纺织纤维。

这些纤维经过染色、预处理等工序后,进入下一步的生产工艺。

二、织布阶段在绒布的制作过程中,织布是非常关键的一步。

织布采用的是经纱和纬纱交织而成的织物结构。

在织布过程中,根据绒布的要求,可以选择不同的织造方法,如平纹、斜纹、缎纹等。

三、绒布加工阶段织布完成后,需要进行绒布的加工处理。

首先是修剪,将织物表面的杂毛修剪整齐,使其达到所需的绒布效果。

接下来是烫平,利用热压技术将绒布表面的绒毛烫平,使其更加平整。

最后是起毛,通过起毛机梳理织物表面,使其绒毛立起。

四、染色与印花阶段绒布的颜色和图案是根据需要进行染色和印花的。

染色可以使用不同的染料和染色工艺,如浸染、印染等。

印花可以使用传统的手工印花技术,也可以使用机器进行印花。

五、后整理阶段绒布经过染色和印花后需要进行后整理,以提高绒布的质量和性能。

后整理包括漂白、洗涤、加工等工序。

漂白可以使绒布更加白净,洗涤可以去除绒布表面的杂质,加工可以改变绒布的手感和光泽度。

六、质检与包装阶段在绒布制作的最后阶段,需要进行质检和包装。

质检是为了确保绒布的质量符合标准要求,包装则是将绒布整理好,方便存储和销售。

绒布的制作工艺流程如上所述。

每个阶段都有其特定的工艺要求和技术细节,需要经过专业人员的操作和控制。

通过这些工艺流程,可以生产出质量优良、外观精致的绒布产品,满足人们对舒适、时尚的需求。

绒布的制作工艺不仅需要技术的支持,也需要设计的创意和市场的需求相结合,才能生产出受欢迎的绒布产品。

服装制作工艺流程图

服装制作工艺流程

1,原材料检查工艺

2,裁剪工艺

3,缝纫制作工艺

4,锁钉工艺

5,后整理工艺

以文字表达方式阐述制作过程可能会遇到的难点,疑点进行解剖,指出重点制作要领,以前后顺序逐一进行编写,归纳。

原材料检查工艺:

(1)验色差——检查原辅料色泽级差归类。

(2)查疵点,查污渍——检查辅料的疵点,污渍等。

(3)分幅宽——原辅料门幅按宽窄归类。

(4)查纬斜——检查原料纬纱斜度。

(5)复米——复查每匹原辅料的长度。

(6)理化实验——测定原辅材料的伸缩率,耐热度,色牢度等。

裁剪工艺:

(1)首先检查是否要熨烫原辅料褶皱印,因为褶皱容易放大缩小裁片。

(2)自然回缩,俗称醒料,把原辅料打开放松,自然通风收缩24小时。

(3)排料时必须按丝道线排版,排出用料定额。

(4)铺料——至关重要的是铺料人手法一致,松紧度适中,注意纱向,不要一次铺

得太厚,容易出现上下层不准等现象,需挂针定位铺料的挂针尖要锋利,挂针

不宜过粗,对格对条的务必挂针,针定位时要在裁片线外0.2cm,针织面料铺

料时更应注重松紧度,最容易使裁片出现大小片,裁片变形等。

(5)划样,复查划样,在没推刀之前,检查是否正确,做最后确认。

后整理工艺流程

后整理工艺流程

《后整理工艺流程》

后整理工艺是指将针织或梭织布料经过印花、烫金、刺绣、砂洗、酸洗、漂白、染色等一系列加工工艺后所进行的流程,这些工艺是为了改善面料的手感、光泽和色彩等。

后整理工艺流程是整个面料生产过程中的关键环节,它直接影响着产品的质量和市场竞争力。

后整理工艺流程通常包括以下几个环节:

1. 印花

印花是将染料或颜料通过压花机或者其他加工设备印在面料上,以实现图案或图案的变化。

印花可以使面料的外观更加丰富多彩,增加了面料的附加值。

2. 烫金

烫金是一种利用金属箔将图案或文字转印到面料上的加工工艺,可以增加面料的质感和华丽度。

3. 刺绣

刺绣是利用编织或绑扎技术在面料上绣制图案或文字,其工艺复杂,但可以提升面料的档次和精致度。

4. 砂洗、酸洗、漂白

这几种工艺是为了调整面料的色彩和光泽度,使面料更柔软、舒适,更符合市场需求。

5. 染色

染色是为了调整面料的颜色,使其更加符合时尚潮流。

后整理工艺流程的精良与否直接决定了面料的质量和市场竞争力。

只有通过科学合理的工艺流程,才能使面料达到理想的效果,提高产品附加值和市场占有率。

因此,面料生产企业需要不断优化后整理工艺流程,提高工艺水平,以满足市场需求,赢得更多的市场份额。

服装制作工艺流程图

服装制作工艺流程1,原材料检查工艺2,裁剪工艺3,缝纫制作工艺4,锁钉工艺5,后整理工艺以文字表达方式阐述制作过程可能会遇到的难点,疑点进行解剖,指出重点制作要领,以前后顺序逐一进行编写,归纳。

原材料检查工艺:(1)验色差——检查原辅料色泽级差归类。

(2)查疵点,查污渍——检查辅料的疵点,污渍等。

(3)分幅宽——原辅料门幅按宽窄归类。

(4)查纬斜——检查原料纬纱斜度。

(5)复米——复查每匹原辅料的长度。

(6)理化实验——测定原辅材料的伸缩率,耐热度,色牢度等。

裁剪工艺:(1)首先检查是否要熨烫原辅料褶皱印,因为褶皱容易放大缩小裁片。

(2)自然回缩,俗称醒料,把原辅料打开放松,自然通风收缩24小时。

(3)排料时必须按丝道线排版,排出用料定额。

(4)铺料——至关重要的是铺料人手法一致,松紧度适中,注意纱向,不要一次铺得太厚,容易出现上下层不准等现象,需挂针定位铺料的挂针尖要锋利,挂针不宜过粗,对格对条的务必挂针,针定位时要在裁片线外0.2cm,针织面料铺料时更应注重松紧度,最容易使裁片出现大小片,裁片变形等。

(5)划样,复查划样,在没推刀之前,检查是否正确,做最后确认。

(6)裁剪推刀,要勤磨刀片,手法要稳,刀口要准,上下层误差不允许超0.2cm,立式推刀更应勤换刀片,发现刀口有凹凸现象及时更换,会导致跑刀,刀口不准等。

(7)钻眼定位和打线钉定位,撒粉定位三种方法,首先要测试钻眼是否有断纱,走纱等,通常用打线钉解决这一块,打线钉时也要注意针不能太粗,针尖要锋利,另外就是撒粉定位虽费时不容易造成残次。

(8)打号——打号要清晰,不要漏号,错号,丢号等。

(9)验片——裁片规格准确,上下皮大小一致,瑕疵片,有无错号,漏打刀口,可提前把残此片更换,注意按原匹料进行更换,注意整洁,无色差,然后分包打捆待发生产线。

缝纫制作工艺A.上衣类按前后序制作所有缝分1cm,机针用DB75/11# 针距3cm12针用顺色细棉线明线按样衣规格做0.6cm,特殊要求另示1.修边—修剪毛坯裁片,去除画粉等毛边,参照样板的大小修边,注意净板和毛版的区分。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

后整理的定义、目的及工艺

整理的定义

织物整理,广义的可包括织物自下织机后所进行的一切改善和提高品质的处理过程。

但在实际染整生产中,常将织物的练漂、染色和印花等以外的,改善和提高织物品质的加工过程称之为织物整理。

整理的目的:

▪织物尺寸、形态稳定;

▪改善织物手感;

▪增进织物外观;

▪其他服用性能的改善;

▪增加功能性整理

按照加工过程的性质可分为

1.普通整理工艺:摊布缝头→烧毛→退浆→丝光→(液氨)

→浸柔软剂拉幅定型→预缩

2.普通免烫整理工艺:摊布缝头→烧毛→退浆→丝光→免烫

→焙烘→水洗→ 拉幅→预缩

3.液氨潮交联整理工艺:摊布缝头→烧毛→退浆→丝光→

(液氨→ PH水洗)→潮交联→堆置→水洗→拉幅→预缩4.液氨免烫整理工艺:摊布缝头→烧毛→退浆→丝光→液氨

→PH水洗→免烫→焙烘→水洗→ 拉幅→预缩

5.后焙烘整理:摊布缝头→烧毛→退浆→丝光→液氨→后焙

烘→预缩

6.抗菌防臭整理工艺:摊布缝头→烧毛→退浆→丝光→(液

氨→ PH水洗)→浸抗菌防臭→免烫→焙烘→水洗→ 拉幅→预缩

7.特氟龙三防整理工艺:摊布缝头→烧毛→退浆→丝光→

(液氨→ PH水洗)→浸特氟龙三防助剂拉幅→预缩

8.防紫外线整理工艺:摊布缝头→烧毛→退浆→丝光→(液

氨→ PH水洗)→浸抗紫外线助剂拉幅→预缩(染色工艺也要对纱线单独处理)

9.吸水速干整理工艺:摊布缝头→烧毛→退浆→丝光→(液

氨→ PH水洗)→浸吸水速干助剂拉幅→预缩

10.各类磨毛、起毛及刷毛整理工艺:摊布缝头→烧毛→

退浆→丝光→(液氨→ PH水洗)→拉幅→磨毛(起毛、刷毛)→拉幅定型→预缩

11.轧光整理:烧毛→退浆→丝光→拉幅→轧光→预缩;

12.超柔软整理:烧毛→退浆→丝光→拉幅→超柔软→拉

幅→预缩。