薄膜润滑

薄膜润滑的润滑性能分析

薄膜润滑的润滑性能分析摘要:薄膜润滑的特性及其润滑机理研究已成为近年来摩擦学研究倍受关注的领域.我们可以运用许多现代化的措施与方法对薄膜润滑的特性与机理进行科学的分析与研究.本文便是简略的介绍一些对薄膜润滑的润滑性能研究的方式方法:1、应用偶合应力理论来分析薄膜润滑状态的润滑特性;2、利用在油润滑中施加外加电场和在水润滑中添加KCl,以改变润滑剂中离子浓度进行组合滑块润滑试验;3、利用薄膜润滑状态下的非牛顿性和类固体特性,建立了薄膜润滑的数学模型,对线接触弹流薄膜润滑问题进行了数值分析计算.关键词:薄膜润滑;润滑性能正文:薄膜润滑的特性及其润滑机理研究已成为近年来摩擦学研究倍受关注的一个领域.薄膜润滑的特征之一是在表观上体现为膜厚很小, 需要考虑微粒的尺度效应.可以认为, 薄膜润滑在本质上是有序分子起主要作用的一种润滑状态.可以将摩擦副的两表面之间的相对运动分解为挤压运动和剪切运动,其中剪切运动不破坏分子的有序排列,相反在吸附势和诱导力等作用下,它可促进有序分子形成;挤压运动则通过引起有序排列的分子姿态的改变来降低分子的有序度.参考文献[1]中,应用偶合应力理论来分析薄膜润滑状态的润滑特性.通过利用计及应力偶效应的基本方程,包括:1、修正Reynolds方程:式中:U=U1+U2,h为油膜厚度,l为称为特征长度,具有长度量纲, 描述应力偶的相对作用.2、粘度方程和膜厚方程及载荷方程:粘度方程:膜厚方程(考察球与平板的光滑接触):载荷方程:式中:γ=h/l.其实验结果为:1、应力偶对粘度的增加效应:随着γ减小(通过增加l或者减小h),粘度增加量的增加倍数增大,当γ小于4以后粘度增加量急剧增大.由此可以预知,在C很小时,润滑油膜厚度与工况参数的关系明显地偏离弹流润滑理论结果, 而表现出对特征尺度的依赖效应.2、油膜厚度与速度的关系:当存在应力偶作用(l>0)时,油膜厚度均大于相应弹流润滑解的膜厚值,而且特征长度越大,膜厚增加越明显.当速度较高而相应油膜厚度很大时,应力偶对膜厚的影响很小.当存在应力偶时,膜厚与速度的关系不再呈简单的指数关系;膜厚越小,材料特征长度越大,则偏离越显著,从而体现出尺度效应.可以认为,在膜厚较大时,有序膜密度较小,处于弹流润滑区;随着膜厚逐渐减小,有序膜的作用变得明显,逐渐过渡到薄膜润滑状态.3、油膜厚度与载荷的关系:有序分子膜可以增加润滑膜的承载能力. 载荷对膜厚变化的影响不如速度的影响大.4、油膜厚度与润滑剂粘度的关系:在高膜厚区有序膜影响小,可以认为其处于弹流润滑区.当存在应力偶时,油膜厚度增加,这种影响随着特征长度的增加而更为明显.在低膜厚区,有序膜所占比例增加,明显偏离弹流曲线,润滑剂粘度同油膜厚度不再具有明显的指数关系在对数坐标上偏离了直线关系,体现出尺度效应.参考文献[2]中,双电层对薄膜润滑具有明显影响.建立了考虑双电层效应的有限宽组合滑块薄膜润滑数学模型,利用在油润滑中施加外加电场和在水润滑中添加KCl.以改变润滑剂中离子浓度进行组合滑块润滑试验,并利用试验结果对润滑中双电层效应的计算系数进行修正. 试验中以水作为润滑基础液, 选用KCl作为添加剂.施加载荷为470mN.且组合滑块尺寸分别为B1=5mm,B2=10mm,b=15mm.组合滑块和摩擦盘材料分别选用A3钢和不锈钢,如图:其实验结果为:1、在膜厚为100nm以下,流体的等效粘度随膜厚减小而迅速增加,为水的粘度的100倍以上;在膜厚为100nm以上时,流体的等效粘度随膜厚增加而逐渐减小.2、随着电场强度增加,双电层的电粘度效应增加,当电场强度达到一定程度时,双电层的电粘度效应开始减弱.这是因为在施加外电场后,润滑剂中的分子被部分极化,从而增强了摩擦副界面处双电层的离子浓度,增加了双电层的电粘度.但是随着电场强度增加,润滑剂分子被极化的比例逐渐增加,使得分子在润滑区的排列更有规律,沿流体运动方向流体的抗剪切性下降,粘度降低.又由于在薄膜润滑状态下,润滑剂具有表观粘度高、粘弹性和松弛时间效应强等特点,因此适用于牛顿流体的经典润滑理论不能准确反映薄膜润滑特性,要求考虑薄膜润滑的非牛顿特性.二阶流体模型在处理非牛顿问题时表现出了明显的优势,近年来受到了广泛关注. 该模型的流体应力应变率关系式中引入了含对应变率的二阶偏微分项,计入了时间因素和粘度的方向性,具有更广义的非牛顿性.参考文献[3]中,进一步考虑了固体表面的变形,并利用薄膜润滑状态下的非牛顿性和类固体特性,建立了薄膜润滑的数学模型,对线接触弹流薄膜润滑问题进行了数值分析计算.数学模型:1、薄膜的类固体特性:式中:η压力为0时的体相粘度;d为待定常数系数;δ为粘附层的厚度,同膜厚、油品分子和基体材料有关.2、等效粘度:3、速度求解:计算分析:1、粘变薄膜的刚性比牛顿流体的强.在膜厚较大的轻载区和中载区,薄膜的刚性随De数的增大而稍有提高;但在膜厚较小的重载区,油膜的刚性随De的增大而逐渐减小.2、牛顿流体和粘变流体的摩擦力均随载荷的增加而增加;在轻载区摩擦力增加较快;在中载区摩擦力几乎保持不变,出现摩擦力平台;在重载区摩擦力快速增加,且牛顿流体油膜厚度迅速减小,而粘变流体依然保持承载能力.3、在重载情况下,油膜承载能力迅速下降.4、较大De数相应的油膜随载荷增加而急剧变薄.5、牛顿流体和粘变流体的膜厚均随卷吸速度的降低而减小.粘变薄膜厚度与速度的相关性同牛顿流体相比小得多.对应于不同De数的膜厚-卷吸速度关系曲线的变化趋势相似,且不因引入二阶项而改变,与雒建斌等[4]实验结果一致,说明本文提出的粘变模型适用于薄膜润滑的理论计算.结论:1、应用偶合应力理论来分析薄膜润滑状态的润滑特性时,我们可知:a、利用应力偶理论可以较好地预测薄膜润滑的润滑特性.b、在薄膜润滑下的油膜厚度大于弹流理论预期值,膜厚越薄,即有序分子膜所起作用越大时,薄膜润滑膜厚较弹流解增加的幅值越大.在薄膜润滑下,润滑膜厚和速度以及粘度的关系不再呈简单的指数关系.c、同弹流润滑下类似,薄膜润滑时的膜厚随载荷的变化曲线较平稳.有序分子膜的作用相当于增加润滑剂的粘度,因而可以增加润滑膜厚的承载能力.随着特征长度的增加,薄膜润滑特性更为明显.2、利用在油润滑中施加外加电场和在水润滑中添加KCl.以改变润滑剂中离子浓度进行组合滑块润滑试验时,通过分析理论结果与实验结果可得:a、在薄膜厚度较薄时,双电层效应使得流体的电层的电粘度效应逐渐减弱.b、随着电场强度增加,双电层的电粘度效应增加,当电场强度达到一定程度时,双电层的电粘度效应开始减弱.3、利用薄膜润滑状态下的非牛顿性和类固体特性,建立了薄膜润滑的数学模型,对线接触弹流薄膜润滑问题分析计算可知:a、在相同载荷下,基于粘变模型计算得到的润滑膜厚度比基于牛顿流体模型的大,这说明粘变薄膜的承载能力较强.b、粘变薄膜厚度同速度的相关性比牛顿流体的小,所提出的粘变模型适用于薄膜润滑的理论计算.参考文献:[1]张朝辉, 温诗铸, 雒建斌.薄膜润滑中的应力偶效应[D].北京:清华大学摩擦学国家重点实验室,2002,11[2]王新杰, 白少先, 黄平.薄膜润滑中双电层效应的理论分析与实验研究[D].广州:华南理工大学机械工程学院,2005,11[3]白少先,黄平. 二阶流体薄膜润滑研究[D].广州:华南理工大学机械工程学院,2003,11[4]雒建斌,沈明武,史兵等.薄膜润滑与润滑状态图[J].机械工程学报,2000,36(7): 5-10.Lubrication Performance Analysis of Thin FilmLubricationAbstract:The thin film lubrication characteristics and lubrication mechanism research has become a research field of tribology which in recent years people pay more attention to. We can apply to many modern measures and methods to analysis and research the characteristics of the thin film lubrication and mechanism in scientific. This paper briefly introduces some of research methods of the thin film lubrication the lubrication properties: The first, application coupling stress state of thin film lubrication theory to analyze the lubrication characteristics; The second, exert applied electric field in oil lubrication and in the water, add lubrication to change in lubricant KCl combination ion concentrations slider lubrication test; The third, use thin film lubrication state non-Newtonian sex and kind of solid characteristics, established the mathematical model of the thin film lubrication, numerical analysis and calculate the problem of the line contact elastohydrodynamic film lubrication.Keywords:thin film lubrication; lubrication performance。

金属表面润滑膜形成的化学特性研究

金属表面润滑膜形成的化学特性研究金属表面润滑膜是不同金属材料在摩擦过程中通过化学反应形成的一层薄膜,具有提高金属表面抗磨损性和降低摩擦系数的作用。

近年来,随着金属材料的广泛应用和功能要求的提高,金属表面润滑膜的研究逐渐成为重要的研究领域。

本文将从化学反应、薄膜结构和润滑性能等方面探讨金属表面润滑膜形成的化学特性。

化学反应是金属表面润滑膜形成的重要环节。

金属表面润滑膜所需的反应物通常是润滑剂和金属表面,这些反应物之间的化学反应是决定润滑膜形成速度和膜质量的关键。

在研究金属表面润滑膜的形成过程中,常常采用原位光学技术观察润滑剂和金属表面之间的化学反应。

例如,苯并噻吩和苯硫醚是常用的金属表面润滑剂,它们在金属表面进行羧酸还原反应、硫酸还原反应和氧化反应等,生成一层具有润滑性的有机薄膜。

此外,氮化硼、钨酸盐和磷化物等无机润滑剂也能在金属表面引发多种化学反应,形成一层硬度较高的润滑膜。

薄膜结构是金属表面润滑膜的另一个重要特性。

润滑膜的结构主要包括分子层、微晶层和非晶层三种类型。

分子层结构主要由一层分子沉积形成,通常只有数个分子厚度,具有高润滑性和低摩擦系数的特点。

微晶层结构通常在润滑剂含量较高时形成,其晶粒大小通常在数十到数百纳米之间,由于表面粗糙度较高,也能产生较好的润滑效果。

非晶层结构由润滑剂沉积形成,具有高度无序性和氧化还原能力,有利于减少金属表面的腐蚀和氧化。

润滑性能是金属表面润滑膜的最终表现。

金属表面润滑膜能够有效降低摩擦系数和磨损率,从而提高金属材料的服务寿命。

润滑性能的好坏主要取决于润滑膜的成分和结构。

通常情况下,含有磷和硫等原子的润滑膜具有较好的润滑性能,这是因为这些元素能够与金属表面形成化学键,并在表面形成一层坚硬的薄膜。

此外,含有大量少量能发生氧化还原反应的元素,如钼、铝等,在金属表面润滑膜的形成中也起到了重要的作用。

总之,金属表面润滑膜的形成牵扯到多个环节,包括化学反应、薄膜结构和润滑性能等方面。

谐波齿轮粗糙表面薄膜润滑计算

c r e f e t n m u o lfl wa i e . Th e u t s o e h e t u f c o g n s s e l r e u v so e h mi i m i i t m s g v n e r s l h ws wh n t e t e h s ra e r u h e s i n a g d,t e e fc f h fe t o h d o y a c p e s r u rc to tc u e ss r n t e e y r d n mi r s u e l b ia in i a s d i te g h n d。t e l b ia i n o l ft e h i a e a i .t e e o g i fl c n h u r t i o e t ss v d e sl c o y h n u hol i m a

对润滑的基础知识做了一些总结

一.润滑分类基本上,可以近似认为润滑膜厚越厚,承载能力越高。

因而不同的润滑类型大致可以根据工作时润滑膜的膜厚来区分。

1.流体动压润滑:中高速,面接触(滑动轴承),动压效应形成流体润滑膜。

膜厚1~100μ.[流体动压润滑形成条件:a.磨擦表面具有收敛楔;b.轴颈具有足够的转速;c.润滑油具有适当的粘度;d.外载不得超过最小油膜所能承受的限度。

外加两个重要假设:一定温度时,流体粘度不变;摩擦表面视为刚体.]2.流体静压润滑:各种速度,面接触,外压强制流体送入摩擦面间形成静压膜。

膜厚1~100μ.3.弹性流体动压润滑(弹流润滑):中高速,点线接触(滚动轴承),动压效应形成流体润滑膜。

膜厚0.1~1μ.[丢弃动压润滑的简化考虑:流体、摩擦面均视为弹性体;粘度是压力的函数]4.薄膜润滑:低速,点线接触高精度摩擦副,动压效应形成流体润滑膜。

膜厚10~100nm.5.边界润滑:低速重载,高精度摩擦副,润滑油和金属表面反应生成理化润滑膜。

膜厚1~50nm.6.干摩擦(润滑):无润滑或自润滑。

表面氧化膜或气体吸附形成。

膜厚1~10nm.如想量化判断具体工况是什么润滑类型,看参数:膜厚比αα=h。

/(σ1^2+σ2^2)^0.5h。

为接触表面间的最薄润滑膜厚度;σ1、σ2分别为两摩擦表面粗糙度的均方根值。

一般说来,当α<1时,会产生粘着;1≤α≤3时,摩擦副处于部分弹性流体动压润滑状态,有可能发生粘着磨损;α>3时,摩擦副处于全膜润滑状态,可认为不会发生粘着磨损。

使用一般矿物油润滑和一般加工质量的几种常见的摩擦副,其膜厚比范围约为:滚动轴承,α=1~2.4;齿轮传动,α=0.6~1.8;凸轮机构,α=0.3~1.2。

二.流体润滑关键因素液体的动压润滑主要考虑粘温关系;气体润滑主要考虑密度——压力关系;弹流润滑中粘温、粘压、压缩性(密度)都是重要因素。

1.润滑油a.流体(润滑油)粘度:流体抵抗剪切变形能力的度量,表征流体流动时的内摩擦大小。

无限短径向轴承的薄膜润滑特性分析

A ayi o i i lb iainp o et sfrif i l h r o r a ern n lss ft nf m rc t rp ri o i t ys o t n l a ig h l u o e n ne ju b

HU a — i g ,QU n - n ,LI Xio Xio qn Qi g we U a

( . ho lo e h nia 1 Sc o fM c a c lEngie rn n e ig,Sha do n v r iy o c olgy, Zi 5 9,Ch n n ng U i e st fTe hn o bo 25 04 i a;

n t en getdi f i l h r jun [b r gwi hn fm b c t n oc l lt g a d a ayig o e lce i i t y s ot o ra e i t t i i l r i .S ac ai n n lz b n n ne a n h l ui o a u n n

i i tl h r un e r gw t nfm bi t ni b a ek Th et gp r r n ei a aye — fi n n eys ot o r a b ai ht l l r i o ti c eb a n ef ma c n lzdU j l n i i h i u c o s a n i o s

轴承 理论对 于小 偏 心 和宽 径 比较小 的窄 轴 承而 言 ,

可 以得到 一个相 当好 的近似 值. 且 , 而 由于数 学处理 上相 当简 单 , 这种 处 理 方 法也 成 为 分析 润 滑 问题 的

pet薄膜用的助剂

PET薄膜是一种常用的塑料薄膜材料,常见的助剂有以下几种:

1.抗氧化剂:PET薄膜易受热和氧化的影响,抗氧化剂可以延缓或防止氧气对薄膜的老化和劣化,提高薄膜的稳定性和寿命。

2.光稳定剂:PET薄膜在长时间的阳光照射下容易发生黄变、变脆等问题,光稳定剂能够有效抵御紫外线的照射,保护薄膜的机械性能和外观。

3.滑石粉:滑石粉是一种填料,可以增加PET薄膜的刚性和强度,提高薄膜的耐撕裂性和抗刮擦性能。

4.光亮剂:PET薄膜上常常需要印刷和涂覆,光亮剂可以提高薄膜表面的光泽度和透明度,增强印刷图案的亮度和饱满度。

5.阻滑剂:PET薄膜在卷取和加工过程中易产生静电,阻滑剂能够降低薄膜表面的摩擦系数,减少静电的积聚和释放,提高薄膜的加工性能和外观质量。

6.润滑剂:润滑剂可以在PET薄膜的表面形成一层润滑膜,减少薄膜表面的摩擦和粘附,提高薄膜的耐磨性能和加工性能。

以上只是PET薄膜常见的助剂之一,根据不同的需求和应用,还可以添加其他的助剂,以满足特定要求,提高薄膜的性能和功能。

值得强调的是,使用助剂要符合相关法律法规的规定,确保助剂的使用安全和环境友好。

探究齿轮传动系统润滑薄膜的形成机制

探究齿轮传动系统润滑薄膜的形成机制齿轮传动系统作为机械设备中常见的传动方式,在诸多领域中发挥着重要作用。

而其中润滑薄膜的形成机制更是影响着齿轮传动系统的效能和寿命。

本文将探究润滑薄膜的形成机制,从摩擦学的角度深入剖析。

润滑薄膜的形成机制可以理解为齿轮表面之间的摩擦和润滑过程。

要了解这个过程,就必须首先了解齿轮表面的接触状态。

在齿轮传动过程中,两个齿轮的齿面会互相接触,形成一种“点对点”的接触方式。

这种接触方式使得齿轮表面发生压力、摩擦和磨损,而润滑薄膜的形成正是为了减少这些不良影响。

润滑薄膜主要是由摩擦剂和润滑剂组成的。

摩擦剂是指在齿轮表面直接接触时能够形成薄膜的物质,它可以分为纳米颗粒和分子薄膜两种形式。

纳米颗粒摩擦剂是指通过将一定大小的颗粒分散在润滑剂中形成,这些颗粒在齿轮表面接触时会填充微小的凹凸,从而减少摩擦和磨损。

而分子薄膜摩擦剂则是指那些能够与齿轮表面形成化学键的物质,这种化学键可以防止齿轮表面直接接触,减少磨损。

润滑剂则是用来提供润滑薄膜的介质。

润滑剂可以分为油性润滑剂和固体润滑剂两种形式。

油性润滑剂由各种精细选用的油制成,这些油能够在齿轮表面形成一层均匀的薄膜,从而减少摩擦和磨损。

而固体润滑剂则是指那些由固体颗粒组成的润滑剂,这些颗粒能够填补齿轮表面的微小凹凸,形成一层均匀的薄膜,起到减少摩擦和磨损的效果。

润滑薄膜的形成机制不仅与润滑剂和摩擦剂的性质相关,还与齿轮表面的形貌和表面活性有关。

在齿轮表面形成润滑薄膜时,润滑剂和摩擦剂会被吸附在齿轮表面的凹凸之间,从而形成一种具有自我修复功能的保护层。

这种保护层不仅能够减少齿轮表面的摩擦和磨损,还能够抵御外界污染物和腐蚀剂的侵蚀。

同时,润滑薄膜的形成还涉及到多种因素的相互作用。

例如,如果齿轮表面的粗糙度较大,那么润滑剂和摩擦剂很难填充进凹凸,从而无法形成良好的润滑薄膜。

另外,温度对润滑薄膜的形成也有重要影响。

当温度升高时,润滑剂和摩擦剂的粘度会减小,从而使润滑薄膜的形成更加容易。

固体润滑薄膜及其设备制作方法和用途与制作流程

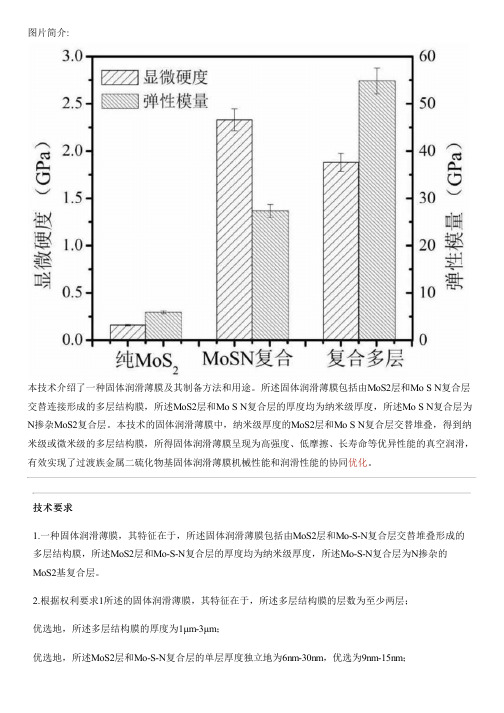

图片简介:本技术介绍了一种固体润滑薄膜及其制备方法和用途。

所述固体润滑薄膜包括由MoS2层和Mo S N复合层交替连接形成的多层结构膜,所述MoS2层和Mo S N复合层的厚度均为纳米级厚度,所述Mo S N复合层为N掺杂MoS2复合层。

本技术的固体润滑薄膜中,纳米级厚度的MoS2层和Mo S N复合层交替堆叠,得到纳米级或微米级的多层结构膜,所得固体润滑薄膜呈现为高强度、低摩擦、长寿命等优异性能的真空润滑,有效实现了过渡族金属二硫化物基固体润滑薄膜机械性能和润滑性能的协同优化。

技术要求1.一种固体润滑薄膜,其特征在于,所述固体润滑薄膜包括由MoS2层和Mo-S-N复合层交替堆叠形成的多层结构膜,所述MoS2层和Mo-S-N复合层的厚度均为纳米级厚度,所述Mo-S-N复合层为N掺杂的MoS2基复合层。

2.根据权利要求1所述的固体润滑薄膜,其特征在于,所述多层结构膜的层数为至少两层;优选地,所述多层结构膜的厚度为1μm-3μm;优选地,所述MoS2层和Mo-S-N复合层的单层厚度独立地为6nm-30nm,优选为9nm-15nm;优选地,所述Mo-S-N复合层中,N元素的掺杂量为1at.%-10at.%,优选为4at.%-6at.%。

3.根据权利要求1或2任一项所述的固体润滑薄膜,其特征在于,所述固体润滑薄膜负载在基底上,所述基底优选为钢材;优选地,所述基底和固体润滑薄膜之间还设置有Ti过渡层。

4.如权利要求1-3任一项所述的固体润滑薄膜的制备方法,其特征在于,所述方法包括以下步骤:采用MoS2靶材,利用反应磁控溅射方法,通过改变沉积气氛,在基底表面交替形成MoS2层和Mo-S-N复合层,得到固体润滑薄膜。

5.根据权利要求4所述的方法,其特征在于,所述方法还包括在形成MoS2层和Mo-S-N复合层之前,在基底表面制备Ti过渡层;优选地,制备Ti过渡层的方法为:采用Ti靶进行磁控溅射。

6.根据权利要求4或5所述的方法,其特征在于,在基底表面交替形成MoS2层和Mo-S-N复合层的方法包括:(1)采用MoS2靶材进行磁控溅射,在通入工作气体和氮源气体的条件下,对基底进行沉积,制备Mo-S-N 复合层;(2)继续通入工作气体,停止通入氮源气体,对基底进行沉积,制备MoS2层;(3)依次重复步骤(1)和步骤(2),直至达到固体润滑薄膜的预设厚度;或者,在基底表面交替形成MoS2层和Mo-S-N复合层的方法包括:(1')采用MoS2靶材进行磁控溅射,在通入工作气体条件下,对基底进行沉积,制备MoS2层;(2')继续通入工作气体,并通入氮源气体,对基底进行沉积,制备Mo-S-N复合层;(3')依次重复步骤(1')和步骤(2'),直至达到固体润滑薄膜的预设厚度。

固态润滑薄膜摩擦副摩擦特性研究

固态润滑薄膜摩擦副摩擦特性研究摩擦学是研究固体间接触与相对运动时产生的摩擦与磨损现象的学科,广泛应用于机械工程、材料科学、表面工程等领域。

在摩擦学中,润滑技术被用于减少动摩擦副之间的接触面积和减小摩擦力,以延长工件的使用寿命。

固态润滑薄膜是一种应用于工业摩擦副的新型润滑材料。

它具有高温抗磨和耐腐蚀等特性,适用于高温、高速、高负荷和恶劣工况下的摩擦副润滑。

本文将对固态润滑薄膜摩擦副的摩擦特性进行研究和探讨。

首先,固态润滑薄膜的摩擦特性与表面物理和化学特性密切相关。

实验研究表明,固态润滑薄膜能够在摩擦副表面形成均匀、连续和致密的润滑膜,这是由于薄膜与摩擦副表面分子间的吸附和表面反应所导致的。

薄膜的吸附能力和稳定性决定了其润滑性能的优劣。

因此,研究薄膜的物理和化学特性,如厚度、成分、表面形貌等,对于理解固态润滑薄膜的摩擦特性至关重要。

其次,固态润滑薄膜的摩擦特性与工作条件有密切关系。

不同的工作环境和工作状态会对薄膜的润滑效果产生影响。

例如,在高温条件下,薄膜的稳定性和抗氧化性能非常重要,因为高温容易导致薄膜的氧化和热分解。

此外,在高速和高负荷条件下,薄膜的抗磨性能和减摩效果更加关键。

因此,在研究固态润滑薄膜的摩擦特性时,需要考虑到不同的工作条件对摩擦副的影响。

进一步研究发现,摩擦副表面的微观变形和应力分布也会影响固态润滑薄膜的摩擦特性。

摩擦副的载荷和速度会导致摩擦表面的塑性变形和应力集中,这可能会破坏薄膜的完整性和稳定性。

因此,设计和优化摩擦副的几何形状和材料特性对于提高固态润滑薄膜的润滑效果和抗磨性能至关重要。

此外,摩擦副润滑薄膜的摩擦特性还与润滑油的性质有关。

固态润滑薄膜通常与润滑油共同工作,以实现更好的摩擦和磨损控制效果。

润滑油的粘度、添加剂和基础油种类可以影响润滑薄膜与摩擦副的相互作用和摩擦特性。

因此,研究润滑薄膜与润滑油之间的相互作用机制对于优化摩擦副的润滑效果非常重要。

在固态润滑薄膜摩擦副的研究中,还可以利用各种表征手段来评估薄膜的摩擦特性。

水膜润滑的工作原理与摩擦减小

水膜润滑的工作原理与摩擦减小摩擦是物体在接触面上的相互作用力,会导致能量损失和部件的磨损。

为了降低摩擦力和磨损,人们开发了各种润滑方式,其中一种重要的方式就是水膜润滑。

水膜润滑是利用液体水形成薄膜来减小接触面上的摩擦力,本文将探讨水膜润滑的工作原理与摩擦减小机制。

一、水膜润滑的工作原理水膜润滑的主要工作原理是通过在材料表面形成一个连续的水膜,将接触面分离,达到减小摩擦的效果。

具体包括以下几个方面:1. 液体分子层间力:水分子间存在着强大的库仑作用力、范德华力和静电吸引力,使得水分子之间形成密集有序的结构。

当两个物体表面相互接触时,液体分子的这种结构会在接触点形成分子层,从而形成漂浮的水膜,减小了接触面的实际接触面积,降低了表面之间的摩擦。

2. 液体的润滑性:水具有良好的流动性和粘度较小的特点,能够快速填满接触面上的微小凹陷点,减小了接触表面之间摩擦的实际接触面积。

3. 液膜的压缩弹性:水膜在承受外力时具有一定的压缩弹性,当外力作用于接触面时,水膜被压缩,吸收和分散了部分压力,降低了接触点的压力,减小了摩擦力。

二、摩擦减小的机制水膜润滑通过上述的工作原理,使得接触表面之间的实际接触面积减小,从而实现摩擦减小。

具体表现在以下几个方面:1. 摩擦力的减小:由于水膜的存在,接触表面之间的摩擦力大大降低。

水膜起到了缓冲效应,吸收和分散了外力,降低了接触点的压力,减小了摩擦力。

2. 磨损的减少:水膜分离了接触表面,减小了实际接触面积,从而减少了材料之间的磨损。

此外,润滑剂中的一些添加剂具有抗磨损作用,也有助于降低磨损。

3. 温度的降低:水膜润滑还能起到降低摩擦表面温度的作用。

由于液体具有更好的散热性能,能够有效地带走摩擦过程中产生的热量,防止材料因过热而发生变形或损坏。

三、水膜润滑的应用水膜润滑广泛应用于工业生产和机械设备中。

以下是一些常见的应用领域:1. 金属加工:水膜润滑在金属加工中起到了重要的作用。

例如,车床、磨床和铣床等机床上会使用切削液,利用水膜润滑减小金属件与切削刀具之间的摩擦,提高加工的质量和效率。

简述边界润滑膜的减摩机理

简述边界润滑膜的减摩机理

边界润滑膜是一种在滑动表面上形成的一层极薄膜,它能够减少两个滑动表面之间的接触和摩擦,从而减少能量损失和磨损。

边界润滑膜的形成可以通过三种机理进行描述:

1. 分子吸附机制:当润滑油中的分子吸附在金属表面上时,它们会形成一个极薄的膜。

这个膜可以填充表面间的微观不平整,并且使得两个表面之间的直接接触减少。

由于分子的吸附能力,它们能够有效地减少摩擦和磨损。

2. 化学反应机制:润滑油中的分子在与金属表面接触时,可以发生化学反应,形成一层保护性的沉积物或化学膜。

这个化学膜是不溶于润滑油的,但它能够填充表面间的微观不平整,并且减少接触面积,从而减少摩擦。

3. 高分子膜机制:在一些极端条件下,如高温和高压下,润滑油中的高分子物质能够形成一个类似于塑料的薄膜。

这个薄膜能够在表面上形成一个保护层,并且能够承受高压下的摩擦力,减少摩擦和磨损。

以上三种机理可以单独或者同时起作用,形成有效的边界润滑膜,减少摩擦和磨损。

边界润滑膜的形成对于机械设备的正常运行和寿命具有重要意义。

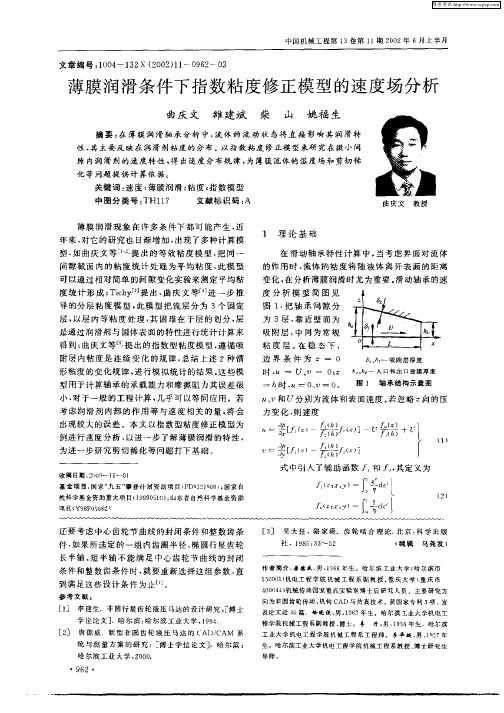

薄膜润滑条件下指数粘度修正模型的速度场分析

曲庆文 教 授

薄 膜 润滑 现 象 在许 多 条件 下 都可 能 产生 , 近 年来 , 它的研 究 也 日渐 增加 , 对 出现了多种计 算模 型 , 曲庆 文 等 “ 出的等 效粘 度 模 型 , 同一 如 。 提 把 问隙截 面 内 的粘 度 统计 处理 为平 均 粘 度 , 此模 型 可 以通 过相对 简单 的间 隙变 化实验 来测定平 均 粘 度 统 计形 成 ; c y3 出 , 庆 文等 进 一 步 推 Ti 提 h 曲 ” 导的分 层 粘 度模 型 , 模 型把 流 层分 为 3个 固定 此 层, 以层 内等 粘度 处 理 , 困难在 于层 的划分 , 其 层 是通 过润 滑剂 与 固体 表面 的特 性进行 统计计 算来 得到; 曲庆文等 一 出 的指数 型 粘度模 型 , 循 吸 提 遵

向 为非 圆齿 轮 传 动 , 机构 C AD 与 仿 真 技 术 莸 国 家 专 利 3项 。发 表论文近 3 O篇 船 晓馒 , , 92年 生 喑 尔 滨 工 业 大学 机 电工 男 I6 程 学 院 机 械 工 程 系 副教 授 、 士 李 丹 , 6年 生 暗尔 滨 博 男 I5 9 工 业 大 学机 电 工 程 学 院机 槭 工 程 系工 程 师 李 毕 般 . .9 7年 男 】2

维普资讯

中 国机 械工 程第 l 3卷 第 1 期 20 1 0 2年 6月 上 半 月

文章编 号 :0 4 3 2 0 ) 1 9 2 3 1 0 —1 2 x( O 2 1 —0 6 —0

薄膜 润滑条件下指数粘 度修正模 型 的速 度场分 析

力 变化 , 速度 则

一

出现较 大 的误差 本 文 以指数 型粘度修 正模 型 为 例进 行速 度分析 , 以进一 步 了解 薄膜 润滑 的特性 ,

薄膜润滑中双电层效应的理论分析与实验研究

写一篇薄膜润滑中双电层效应的理论分析与实验研究的报告,

600字

双电层效应在薄膜润滑中起着重要作用,其理论分析与实验研究是相关领域的热门研究课题。

对于双电层效应的理论分析,必须从一般双层膜润滑的概念开始。

双层膜润滑是指将一层低摩擦材料和一层较高摩擦材料混合安装在表面形成一个双层系统,以提高润滑效果。

考虑从电学角度,薄膜表面上形成的电层具有很大的影响力。

因为薄膜表面上摩擦物质会形成电荷,而这种电荷会影响薄膜之间的相互作用。

根据这种影响,可以得出电场对润滑的影响越大,薄膜之间的摩擦系数也越小,从而使润滑效果更佳。

在实验研究方面,为了研究双电层效应的实际应用,通常会使用曲柄轴-平面盘的组合,采用“在线”技术对润滑过程进行测量,并通过光学显微镜及扫描电子显微镜研究膜层变动情况及其形成机理。

另外,使用拉曼光谱、样品电化学循环伏安法以及程序升温可以研究双电层效应对薄膜润滑性能的影响。

总之,双电层效应的理论分析与实验研究十分重要。

针对薄膜润滑的实际应用,这些研究可以帮助科学家们理解双电层效应的影响,从而有效提高系统性能,实现更长久、更可靠的润滑效果。

弹流润滑与薄膜润滑转化关系的研究

弹流润滑与薄膜润滑转化关系的研究弹流润滑与薄膜润滑是两种不同的摩擦学现象。

弹流润滑发生在两个表面之间存在一定的弹性变形时,而薄膜润滑则是液体或气体在两个表面之间形成的薄膜中产生的摩擦减少现象。

这两种润滑现象之间存在转化关系,当材料表面光洁度较高,同时润滑剂含量充足时,弹流润滑会转化为薄膜润滑。

这种转化关系实际上是由润滑剂分子在表面形成的薄膜层起到的。

润滑剂分子在表面形成的薄膜层可以减轻表面之间的接触压力,从而降低摩擦系数。

当润滑剂分子在表面形成的薄膜层足够厚时,这种润滑现象就会转化为薄膜润滑。

因此,如何让润滑剂分子在表面形成足够的薄膜层是实现弹流润滑到薄膜润滑转化的关键。

同时,润滑剂分子的类型、含量以及溶液浓度等因素也会影响润滑效果和转化的速率。

在实际应用中,研究弹流润滑与薄膜润滑的转化关系可以为优化润滑剂的配方、提高材料性能和延长设备寿命提供理论依据和实践指导。

因此,该领域的研究具有重要的实际应用价值。

除了润滑剂的配方和含量外,材料表面的光洁度也是影响弹流润滑和薄膜润滑转化的关键因素之一。

表面光洁度越高,弹流润滑到薄膜润滑的转化就越容易发生。

同时,材料表面的化学性质和形貌也会影响润滑剂分子在表面形成的薄膜层的稳定性和厚度。

为了研究弹流润滑与薄膜润滑的转化关系,在实验中通常采用摩擦学测试仪等设备进行实验。

通过改变润滑剂的类型、含量以及材料表面的光洁度和形貌等因素,可以研究它们对弹流润滑和薄膜润滑转化的影响。

此外,为了更加深入地研究润滑现象,还可以利用表面分析技术来观察表面润滑剂分子的分布和稳定性。

总之,弹流润滑与薄膜润滑转化是摩擦学领域中的热点研究方向,其对于润滑剂的开发、材料设计和设备维护等方面都具有重要意义。

随着技术的不断进步和实验方法的不断改进,相信我们对于这种转化关系的理解和掌握将会更加深入和全面。

除了润滑剂的配方、含量和材料表面的光洁度和化学性质外,温度和压力等操作条件也会影响弹流润滑和薄膜润滑的转化。

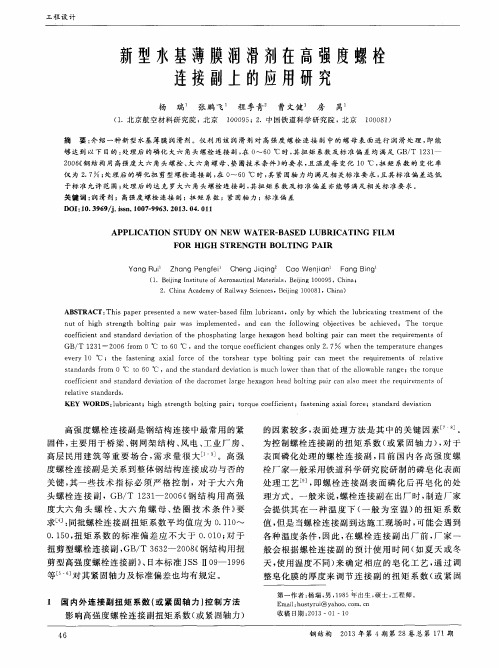

新型水基薄膜润滑剂在高强度螺栓连接副上的应用研究

A PPLI CATI oN S TUD Y oN NEW W ATEI BAS ED LUBR I CATI NG FI LM FoR HI GH S TRENG TH Bo LTI NG PA I R

Y a n g R u i Z h a n g P e n g f e i C h e n g J i qi n g Ca o We n j i a n F an g Bi n g

工 程 设 计

新型水基薄膜润 滑剂在高强度螺栓 连接 副上 的应用研 究

杨 瑞 张鹏飞 程 季青。 曹文健 房 呙

( 1 .北京 航 空 材料 研 究 院 , 北京 摘 1 0 0 0 9 5 ; 2 .中 国 铁 道科 学 研 究 院 , 北京 1 0 0 0 8 1 )

( 1 .B e i j i n g I n s t i t u t e o f Ae r o n a u t i c a l Ma t e r i a l s , B e i j i n g 1 0 0 0 9 5 ,C h i n a ;

2 . Ch i n a Ac a d e my o f Ra i l wa y S c i e n c e s ,Be i j i n g 1 0 0 0 8 1,Ch i n a )

s t a n d a r d s f r o m 0 o C t o 6 0 ℃ ,a n d t h e s t a n d a r d d e v i a t i o n i s mu c h l O We r t h a n t h a t o f t h e a l l o wa b l e r a n g e ;t h e t o r q u e

n u t o f h i g h s t r e n g t h b o l t i n g p a i r wa s i mp l e me n t e d, a n d c a n t h e f o l l o wi n g o b j e c t i v e s b e a c h i e v e d: Th e t o r q 基 薄 膜 润 滑 剂 。仅 利 用 该 润 滑 剂 对 高 强 度 螺 栓 连 接 副 中 的 螺 母 表 面 进 行 润 滑 处 理 , 即 能

润滑油添加剂的应用

润滑材料性能 的要求 , 合理选 用润滑材料 , 才能减 小摩擦 、 降低 磨 损 、 长设 备使用寿命 , 延 从而达 到节省能源 、 保证设备正 常运

转、 提高企业经济效益 的目的 。

二 、 滑 油 选 用 因素 润

每台设备说 明书对 设备润滑用 油或用脂都作 了明确规定 ,

易流失 , 应选 用黏度较 高的油 品。

滑合金是 对合 金组元进行调整和优化 ,使合金在摩擦过程 中产 生 的氧化膜具有减摩特性 。 自润滑陶瓷包括金 属陶瓷和 陶瓷两

—一邋 壹 _

设 管 与 值 2 1 9 圃 备 理 维 0 № l 1

大类 。

() 2 保护 油脂不氧化变质 , 延长油脂 的使用寿命 , 提高抗氧 化能力 , 提高抗腐能力 , 提高抗乳化性能。

Hale Waihona Puke 随着制造技术 的发展 ,流体 润滑的设计膜厚正在不断减 少

以满足高性能 的要求 。滑动表面间的润滑膜厚可达到纳米级 或 接近分子尺度 ,这时就在弹流润滑和边界润滑之间出现一种新

温升过高 。低速运转 时 , 靠油的黏度 承载负荷 , 应选用黏度较高 的润 滑油 。 往复运动和间歇运动时速度变化较 大 , 不利于形成油

3工作温度 . 温度变化范 围大时 , 应选用黏度高 的油品 。 高温条件下工作

应选用黏度和 闪点高 、 分低以及残炭低 的油 品。 灰 低温条件下工 作应选用黏度低 、 水分少 、 固点低的耐低温油。 凝

4工作环境 . 潮湿环境及有汽雾 的环境应选用抗 乳化性强、防锈性好 的 油 品。尘屑飞扬 的环境应注意防尘密封 ,并采用有效 的过 滤装

膜, 也应该用黏度较高的润滑油。 2承载负荷 .

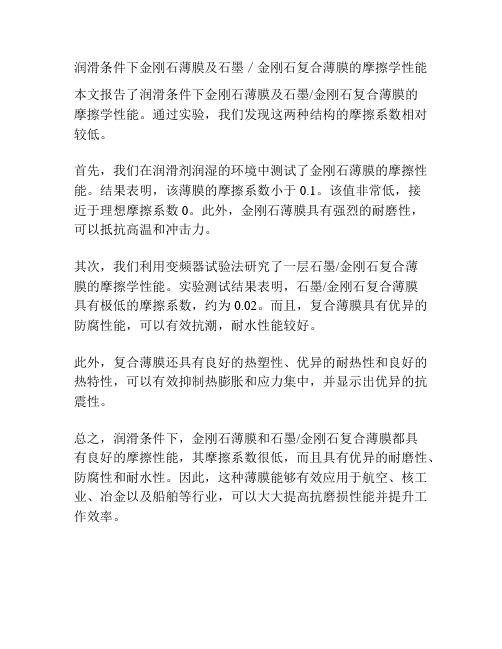

润滑条件下金刚石薄膜及石墨/金刚石复合薄膜的摩擦学性能

润滑条件下金刚石薄膜及石墨/金刚石复合薄膜的摩擦学性能

本文报告了润滑条件下金刚石薄膜及石墨/金刚石复合薄膜的

摩擦学性能。

通过实验,我们发现这两种结构的摩擦系数相对较低。

首先,我们在润滑剂润湿的环境中测试了金刚石薄膜的摩擦性能。

结果表明,该薄膜的摩擦系数小于0.1。

该值非常低,接

近于理想摩擦系数0。

此外,金刚石薄膜具有强烈的耐磨性,

可以抵抗高温和冲击力。

其次,我们利用变频器试验法研究了一层石墨/金刚石复合薄

膜的摩擦学性能。

实验测试结果表明,石墨/金刚石复合薄膜

具有极低的摩擦系数,约为0.02。

而且,复合薄膜具有优异的防腐性能,可以有效抗潮,耐水性能较好。

此外,复合薄膜还具有良好的热塑性、优异的耐热性和良好的热特性,可以有效抑制热膨胀和应力集中,并显示出优异的抗震性。

总之,润滑条件下,金刚石薄膜和石墨/金刚石复合薄膜都具

有良好的摩擦性能,其摩擦系数很低,而且具有优异的耐磨性、防腐性和耐水性。

因此,这种薄膜能够有效应用于航空、核工业、冶金以及船舶等行业,可以大大提高抗磨损性能并提升工作效率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

h/nm

10

Pressure: 297 MPa

base oil

added with 0.05% UDP

added with 0.3% UDP

added with 0.5% UDP

1

0.1

1

10

100

v/mm/s

Effect of UDP concentration on film thickness

Running time: 1 min

40

Speed: 3.12 mm/s Running time: 40 min

20

a

0

-100

-50

0

50

100

Position (m)

Film in cross section of Hertz region Lubricant: Paraffin liquid, Load: Temperature: 30ºC, Ball: 23.5 mm

– Israelachvili’s group (USA) – Granick’s group (USA)

Calculation in TFL – Tichy, Thompson, Robbins, Hu, Popov, et al.

2. Testing technology (1)

Schematic of NGY-2

3.2 Effect of time

Film thickness (nm)

60 50 40 30 20 10

0 0

A B C

20

40

60

80

100

120

Time (min)

A: Decane+3% Palmitic, Load: 4 N, T=30C, v=0 mm/s B: Decane+3% Palmitic, Load: 4 N, T=30C, v=3.12 mm/s C: White oil, Load: 20 N, T=20 C, v= 54.5 mm/s

Main Qualifications:

Measure range: 0 ~ 500 nm Vertical resolution: 0.5 nm Horizontal resolution: 1 m Velocity: 0.2~1900 mm/s Friction force resolution: 0.1 mN Temperature range: ~ 120°C

2. Testing technology (2)

Resolution of film thoickness /nm Resolution of film thoickness /nm

1.0

=700 nm

0.8

=600 nm

=450 nm

0.6

0.4

0.2

0.0

20

40

60

80

100 120 140 160 180

-50

0

50

Position /m

100

150

Film thickness in the central cross-section Lubricant: mineral oil with viscosity of 36 mPa.s at 20C Temperature: 25 C, Diameter of ball: 20 mm, Load: 6.05 N

7. Mandril

Friction coefficient Effective viscosity (mPas)

0.30 0.25 0.20 0.15 0.10 0.05 0.00

0

Al

Cr

Tio2 Ti

50

100

150

sliding speed (mm/s)

Friction with different substrates Lubrication: paraffin liquid; Load: 2N

(e) 30v,18N,0s (f) 30v,18N,200s (g)30v,38N,0s

(h)30v38N,40s

Effect of electric voltage on TFL

3.5 Film with nanoparticles (1)

What’s the relationship between such regime and EHL or Boundary lubrication?

1. Introduction (2)

1.3 Jost’s questions (Tribology 2000): ➢ What’s the definition of boundary lubrication?

0.3

0v

0.2

10v

20v 30v 40v

0v

10 mm/s

0.1

0.0 0

0.3

0.2

200 400 600 800 1000 1200 1400 1600 1800 2000 2.5 mm/s

0.1

0.0 0

0.3

200 400 600 800 1000 1200 1400 1600 1800 2000 0.5 mm/s

Thin film lubrication and mixed lubrication in nano scale

LUO Jianbin

State Key Laboratory of Tribology Tsinghua University, Beijing, China

Contents

1. Introduction 2. Testing technology 3. Properties of thin film lubrication (TFL) 4. Failure of fluid films 5. Lubrication model & map 6. Contact ratio in nano-mixed lubrication 7. Conclusion

Film thickness curve

Film thickness (nm)

80

60

Rolling speed: 3.12 mm/s

Running time: 40 min

40

Speed:18.6 mm/s Running time: 1 min

20

b

80

60

Rolling speed: 18.6 mm/s

1.4 Granick’s questions (Science, 1991) ➢What determines the effective viscosity of such ultrathin film? ➢What makes the film change into solid state from liquid when it is enough thin? ➢Why dose the solid film can endue a continuous sliding?

Optical intensity

1.0

0.8

n=1.5

n=1.47

n=1.4

0.6

0.4

0.2

0.0

20

40

60

80

100 120 140 160 180

Optical intensity

(a) Different wavelengths

(b) Different refractive indexes

1. Introduction (3)

Experiment on Thin film lubrication (TFL) – Spikes’s group (UK) – Wen and Luo’s group (SKLT, TU, China) – Hartal’s group (Czechoslovakia)

3.4 TFL under external electric field

h/n m

20

18

16

14

12

10

8

6

13604+5% oleic acid

4

2

13604+1% dodecanoic acid

0 0

5000

10000

U/mv

15000

Film thickness v.s. voltage

Film thickness in contact region a-b-c-d

3. TFL properties

3.1 Film thickness v.s. influencing factors 3.2 Film thickness v.s. solid surface energy 3.3 Effect of running time on TFL 3.4 Effect of external electric field on TFL 3.5 Effect of nano-particles on TFL 3.6 TFL viscosity

10

100

1000

Speed (mm/s)

Film thickness v.s. viscosity and speed

Film thickness curve

Film thickness /nm

100 80 60 40 20 0 -150

-100

Static state v=4.7 mm/s v=10.1 mm/s v=12.4 mm/s

200 180 160 140 120 100

80 60 40 20

0 0

TiO2 Cr

Ti

Al