手机触摸屏生产工艺流程

触摸屏tp的工艺流程

触摸屏tp的工艺流程英文回答:Touch Panel Manufacturing Process.The touch panel manufacturing process typically involves the following steps:1. Substrate Preparation.Cut a sheet of glass or plastic to the desired size.Clean and polish the substrate to remove any contaminants.2. Pattern Printing.Deposit a thin layer of conductive material onto the substrate using a variety of methods, such as photolithography, screen printing, or etching.The conductive pattern defines the areas where the touch panel will be sensitive.3. ITO Coating.Deposit a layer of Indium Tin Oxide (ITO) onto the substrate.ITO is a transparent conductive material that serves as the sensing electrode.4. Protection Layer Deposition.Deposit a thin layer of protective material, such as silicon nitride or photoresist, over the ITO layer.This layer protects the ITO from scratches and other damage.5. Wiring and Bonding.Attach wires to the conductive pattern on the substrate.Bond the wires to a flexible printed circuit board (FPCB).6. Optical Bonding.Laminate the touch panel to a display screen using an optical adhesive.This creates a clear and seamless connection between the two components.7. Testing.Test the touch panel for accuracy, sensitivity, and durability.Ensure that the touch panel meets the specified performance standards.中文回答:触摸屏tp的工艺流程。

触摸屏工艺流程介绍

IC本压 外观检查

目的: 用自动设备把粘贴好的IC进行在次加压紧固,使IC不能有脱落的现象 目的: 用肉眼检查产品外型是否按标准制造(不允许有规格规定外的不良发生)

显微镜检查

目的: ACF导电粒子的确认,是否在规格数量内,(在确认A/M是否在基准内)

FOG ACF 粘贴

目的: 用固定的ACF粘贴机把ACF粘在PANEL PAD部规定的部位(COG导电球5EA以上,

目标达成

11/42

FPC 压贴

ATT 检查 外观 检查 M/T 检查

SI (硅胶)涂布

U/V 硬化 外观 检查

输出

目的: FPC 输出端子同PANEL PAD部的输出端子进行相对端子重合紧密连在一起 目的: 对前工程压贴后的部位进行品质确认,是否有无异常发生(主要是ACF导电球是否正常) 目的: 用肉眼检查产品外型是否按标准制造(不允许有规格规定外的不良发生) 目的: 对FPC压贴后的LCD进行画质有无异常检查 目的: 把硅胶(液体状态)涂布在IC四周的表面 (保护IC受到外部撞、压及受潮)

目的: 为下一工程做生产准备,准备好原材料等待生产 目的: 对PANEL 的 PAD部位进行异物及杂质彻底清扫

目标达成

10/42

COG ACF压贴

IC粘贴/假压 IC 本压

显微镜检查

目的: 用自动设备把ACF自动粘贴在PANEL PAD部规定部位相紧密结合

目的: 用自动加压设备把IC粘贴在所规定的部位,然后在轻轻的压一下 (使其不能有掉落现象) 目的: 用自动设备把粘贴好的IC进行在次加压紧固,使IC不能有脱落的现象

上POL’附贴

目的: 本工程是按规格把偏光片(POL’)附贴在 PANEL CF玻璃表面上

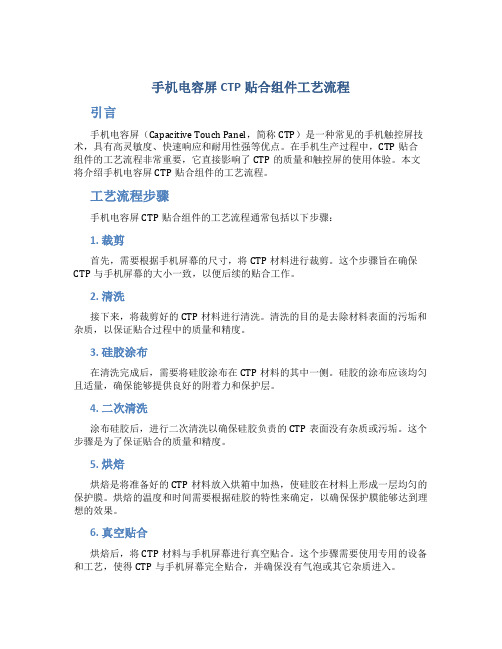

手机电容屏CTP贴合组件工艺流程

手机电容屏CTP贴合组件工艺流程引言手机电容屏(Capacitive Touch Panel,简称CTP)是一种常见的手机触控屏技术,具有高灵敏度、快速响应和耐用性强等优点。

在手机生产过程中,CTP贴合组件的工艺流程非常重要,它直接影响了CTP的质量和触控屏的使用体验。

本文将介绍手机电容屏CTP贴合组件的工艺流程。

工艺流程步骤手机电容屏CTP贴合组件的工艺流程通常包括以下步骤:1. 裁剪首先,需要根据手机屏幕的尺寸,将CTP材料进行裁剪。

这个步骤旨在确保CTP与手机屏幕的大小一致,以便后续的贴合工作。

2. 清洗接下来,将裁剪好的CTP材料进行清洗。

清洗的目的是去除材料表面的污垢和杂质,以保证贴合过程中的质量和精度。

3. 硅胶涂布在清洗完成后,需要将硅胶涂布在CTP材料的其中一侧。

硅胶的涂布应该均匀且适量,确保能够提供良好的附着力和保护层。

4. 二次清洗涂布硅胶后,进行二次清洗以确保硅胶负责的CTP表面没有杂质或污垢。

这个步骤是为了保证贴合的质量和精度。

5. 烘焙烘焙是将准备好的CTP材料放入烘箱中加热,使硅胶在材料上形成一层均匀的保护膜。

烘焙的温度和时间需要根据硅胶的特性来确定,以确保保护膜能够达到理想的效果。

6. 真空贴合烘焙后,将CTP材料与手机屏幕进行真空贴合。

这个步骤需要使用专用的设备和工艺,使得CTP与手机屏幕完全贴合,并确保没有气泡或其它杂质进入。

7. 压合贴合完毕后,需要进行压合工作,以确保CTP与手机屏幕之间的连接牢固。

压合过程中应控制好压力和时间,使得贴合更加均匀和稳定。

8. 检测与调试贴合完成后,对CTP进行检测与调试。

检测的目的是确保CTP的功能正常,没有故障或缺陷。

如果发现问题,需要及时进行调试,并确保CTP可以正常工作。

9. 清洁最后,对贴合完成的CTP进行清洁,以去除表面的污垢和指纹。

清洁过程需要使用特殊的清洁剂和工具,以保证CTP表面的光洁度和清晰度。

结论手机电容屏CTP贴合组件的工艺流程是手机生产中非常重要的一环。

工序工艺流程

工序工艺流程工序工艺流程是指在生产过程中,需要经过的各个工序和相应的工艺流程。

下面将以手机的生产为例,对其工序工艺流程进行详细介绍。

首先是手机外壳的制作。

手机外壳一般是由塑料或金属材料制成,塑料外壳的制作工艺流程如下:原料进厂检验→原料预处理→注塑成型→修整→表面处理→丝印或喷涂→组装。

原料进厂检验是确保塑料原料符合质量标准的重要环节,包括外观检验、尺寸检验、力学性质检验等。

经过检验合格后,进行原料预处理,主要包括干燥、混料等。

接下来是注塑成型,将预处理好的塑料原料放入注塑机内进行加热熔融,然后通过模具的开合,将熔化的塑料注入模具中进行成型。

成型后的塑料件需要进行修整,包括去除切口、产生的毛刺等。

接着是表面处理,通常有喷漆和镀铬两种工艺。

喷漆工艺是将手机外壳放入喷漆房进行喷涂,颜色和效果可以根据需求进行调整。

镀铬工艺是将外壳浸泡在含金属铬离子的溶液中,经过电解反应将铬层镀在外壳表面。

在表面处理完成后,可以进行丝印或喷涂工艺,将品牌、型号等信息印刷在外壳上。

最后是组装。

组装工艺流程如下:组装前检验→主板组装→电池组装→触摸屏组装→摄像头组装→终检。

首先是组装前检验,对各部件进行检查和测试,确保没有问题后进行下一步组装。

接下来是主板组装,将各个芯片、电容等元器件焊接到主板上,并进行调试。

然后是电池组装,将电池安装到手机内部,并与主板连接。

触摸屏组装是将触摸屏安装在外壳上,并与主板连接。

摄像头组装是将摄像头安装在外壳上,并进行调试和固定。

最后是终检,对组装完成的手机进行全面检查,包括外观检验、功能测试等,确保手机的质量符合标准。

以上就是手机生产的工序工艺流程,通过以上工序工艺的各个环节,能够保证手机生产过程的顺利进行,并最终得到高质量的手机产品。

在实际生产中,还需要严格控制各个环节的质量,以提高生产效率和产品质量,满足消费者的需求。

触摸屏的工艺流程

触摸屏的工艺流程The Process of Touchscreen Manufacturing。

In recent years, touchscreens have become ubiquitous in our daily lives, from smartphones to tablets to ATMs. But have you ever wondered how these touchscreens are made? In this article, we will explore the process of touchscreen manufacturing.1. Substrate Preparation。

The first step in touchscreen manufacturing is preparing the substrate, which is the base material on which the touchscreen will be built. The substrate is typically made of glass or plastic, and it must be cleaned thoroughly to remove any impurities or contaminants.2. Deposition。

The next step is deposition, which involves applying athin layer of conductive material to the substrate. This is typically done using a process called sputtering, which involves bombarding a target material with ions to create a plasma that deposits the material onto the substrate.3. Photolithography。

触摸屏贴合工艺操作规范资料

贴合工艺流程一.工艺流程:(二)OCR贴合流程目前一般采用刀轮切割即可。

2.有厂家研制出在大片上贴小保护膜的设备,可防止切割过程中产生的碎屑污染sensor表面。

有厂家直接切割,然后将小片sensor进行清洗。

3.裂片有设备裂片和人工裂片两种方式,一般7inch以下大部分厂家采用人工裂片方式,切割时在大片玻璃下垫一张纸,切割完成后,将纸抽出,到旁边的作业台上进行人工裂片。

裂片时先横向裂成条,在逐条裂成片。

(二).研磨清洗:1.将裂成的小片周边进行研磨,现小尺寸一般厂家都不做研磨。

3.外观检查、贴保护膜清洗后的小片,进行全数外观检查,有无擦划伤、裂痕、污染等,良品贴保护膜。

3. ACF 贴附:.连接系统UV FPCseal 将UVResin 涂布于FPC 周围及Glassedge 处,加强FPC 强度及防止水汽渗入 UVcure固化涂布于FPC 及Glassedge 处的胶處6.贴合:将FPCbonding后的Sensor与coverglass贴合在一起,依据所用胶材的不同,目前有两种贴合方式,一种是OCA贴合,一种是OCR贴合。

OCA贴合分两步,第一步将OCA膜贴在sensor上,俗称软贴硬,第二部将贴过OCA 膜的sensor与盖板玻璃贴合在一起,俗称硬贴硬。

所采用的设备一般为半自动OCA贴附机,人工放置sensor到设备台面上,人工撕除OCA上层的隔离纸(可用一小段胶带粘下来,较方便),设备自动对位后完成贴附。

第二部:硬贴硬玻OCR2上B 胶,OCR (A 胶)溢出与B 胶接触后迅速固化,防止进一步溢出。

3)贴合4)UV 假固化:分点固化和面固化,假固化条件是短时间(几秒钟)、低照度。

假固化后胶粘接强度为30~40%,假固化后如有不良,可用手搓开,用无尘布沾酒精擦拭干净后,重新投入。

5)假固化后的良品进入UV 固化炉进行本固化,本固化条件是长时间、高照度。

固化炉温度设定为50°C ,UV 灯管工作2000h 需进行更换。

oled屏幕工艺流程搜狐

oled屏幕工艺流程搜狐

OLED(Organic Light Emitting Diode)是一种能够发光的有机发光二极管,它广泛应用于手机、电视等电子产品的显示屏。

下面将简单介绍一下OLED屏幕的工艺流程,以索尼公司的OLED屏幕为例。

首先,OLED屏幕的制造过程开始于底座的制作。

制造底座的材料通常是玻璃或塑料,它需要经过洗涤和精细加工,以确保表面平整度和质量。

然后,底座被送往蒸发器。

蒸发器是一个用于将有机材料转化为气体状态的设备。

不同的有机材料将通过蒸发器喷射到底座的特定位置,然后以一定的压力都会通过掩模或震荡技术使有机材料沉积在底座上,形成红、绿、蓝三种基色的像素点。

接下来,底座被送往封装工序。

在封装过程中,首先需要制备无机材料(如高分子薄膜)来保护OLED屏幕,同时也需要制备透明电极层。

然后,底座和侧边框经过粘合,以确保接口的紧密和稳定性。

然后,通过电子束或激光微加工等工艺制备像素定义结构。

在完成封装后,就可以进行测试和调试了。

通过检测器和测试设备,各个像素点的亮度、色彩准确度、反射率等性能进行测试,以保证OLED屏幕的质量。

最后,经过测试的OLED屏幕可以进行后续工序,如LCD的触摸屏继续加工、包装、组装等等。

总结起来,OLED屏幕的工艺流程大致包括底座制作、有机材料沉积、封装、测试和调试等环节。

这些过程需要精确的机器设备和工艺控制来保证OLED屏幕的质量和性能。

随着技术的不断改进和创新,OLED屏幕的工艺流程也在不断演化,以提供更高质量和更高分辨率的显示屏幕。

触摸屏贴合工艺标准流程经过资料

贴合工艺流程一.工艺流程:(一).OCA贴合流程(二)OCR贴合流程二.主要设备及作业方式:(一).切割、裂片:主要工艺过程:1. 将大块sensor 玻璃切割成小 panel 的制程 ,有镭射切割和刀轮切割两种方式,目前一般采用刀轮切割即可。

2. 有厂家研制出在大片上贴小保护膜的设备,可防止切割过程中产生的碎屑污染sensor 表面。

有厂家直接切割,然后将小片sensor 进行清洗。

3. 裂片有设备裂片和人工裂片两种方式,一般7inch 以下大部分厂家采用人工裂片方式,切割时在大片玻璃下垫一张纸,切割完成后,将纸抽出,到旁边的作业台上进行人工裂片。

裂片时先横向裂成条,在逐条裂成片。

(二).研磨清洗:1. 将裂成的小片周边进行研磨,现小尺寸一般厂家都不做研磨。

2. 清洗:采用纯水超声波清洗后烘干。

3.外观检查、贴保护膜清洗后的小片,进行全数外观检查,有无擦划伤、裂痕、污染等,良品贴保护膜。

3. ACF 贴附:大板小片FPC bonding padPanel 拉線出 pin5.FPC 压合(bonding )目的:让 touch sensor 与 IC 驱动功能连接。

註注: FPCa : 加上一个 “a ” 代表已焊上 IC , R & C 等component , “a ”为 為assembly 的意思.为加强FPC 强度及防止水汽渗入,有工艺在FPC bonding 后在FPC 周围涂布少量的UV 胶,经紫外灯照射后固化。

现在一般厂家已不再采用此工艺。

连接系统板 端的金手指FPCa bonding padI电容FPCaUVFPC seal将UV Resin 涂布于FPC 周围及Glass edge UV cure固化涂布于FPC 及Glass edge 处的胶處6.贴合:将FPC bonding 后的Sensor 与cover glass 贴合在一起,依据所用胶材的不同,目前有两种贴合方式,一种是OCA 贴合,一种是OCR 贴合。

【正式版】触摸屏生产流程PPT

不镀SiO2

切割

功能测试

后段流程介绍

Sensor

ACF贴合

IC FPC贴合

功能测试

后段流程介绍

IC 贴光学胶

IC 贴盖板

IC IICC

加压脱泡

功能测试

THANKS!

感谢观看

采用1个或多个精心设计的、被蚀刻的ITO层,这些ITO层通过蚀刻形 当我们用手指触摸在感应屏上的时候,人体的电场让手指和和触摸屏表面形成一个耦合电容,对于高频电流来说,电容是直接导体, 于是手指从接触点吸走一个很小的电流。 ITO蚀刻---单面制程 当我们用手指触摸在感应屏上的时候,人体的电场让手指和和触摸屏表面形成一个耦合电容,对于高频电流来说,电容是直接导体, 于是手指从接触点吸走一个很小的电流。 投射电容式(感应电容式) 投射电容式(感应电容式) 搭桥所用光阻为负光阻,ITO&金属蚀刻使用正光阻 投射电容式(感应电容式)

自感应电容式

互感应电容式

电容触摸屏分类

自感应电容触摸屏结构

互感应电容触摸屏结构

镀膜

Sputter原理图

基板

ITO镀膜

金属镀膜

Remark:金属镀在锡面

ITO蚀刻---单面制程

ITO

基板

光阻

上光阻

Mask

曝光

去光阻

蚀刻

显影

金属蚀刻---单面制程

搭桥所用光阻为负光阻,ITO&金属蚀刻使用正光阻

ITO

绝缘材料

金属

金属蚀刻---双面制程(Metal First)

金属 ITO

基板

光阻

上光阻

Mask

曝光

去光阻

蚀刻

显影Βιβλιοθήκη 金属面ITO蚀刻---双面制程

生产手机触摸屏的工作流程

生产手机触摸屏的工作流程The production process of phone touch screens is a complex and intricate workflow that involves various stages and specialized equipment. 手机触摸屏的生产流程是一个复杂而精密的工作流程,涉及到各个阶段和专业设备。

From the initial design and research phase to the actual manufacturing and quality control, every step plays a crucial role in ensuring the final product meets the high standards demanded by consumers. 从最初的设计和研究阶段到实际的生产制造和质量控制,每个步骤在确保最终产品符合消费者要求的高标准上都扮演着至关重要的角色。

Let's delve into the various aspects of the production workflow to gain a better understanding of the intricate process involved in creating phone touch screens. 让我们深入了解生产工作流程的各个方面,以便更好地理解制造手机触摸屏所涉及的复杂过程。

The first stage in the production process of phone touch screens is the design and research phase. 手机触摸屏生产过程中的第一个阶段是设计和研究阶段。

This is where engineers and designers work together to conceptualize and create the initial blueprints and prototypes for the touch screens. 这是工程师和设计师共同努力来构想和创建触摸屏的初始蓝图和原型的阶段。

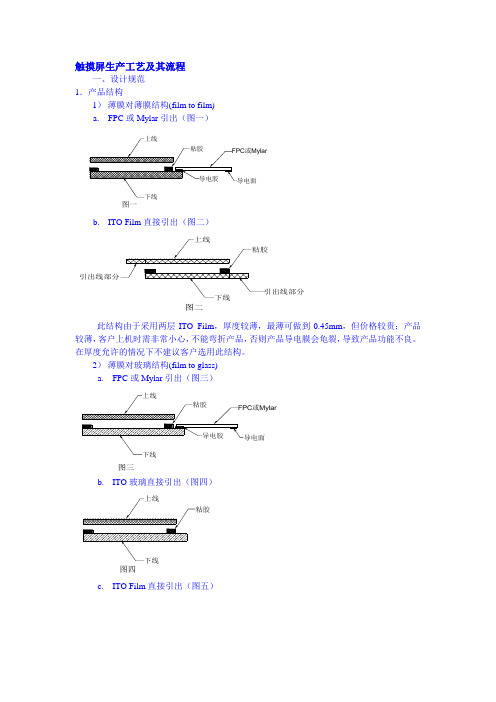

触摸屏生产工艺及其流程

触摸屏生产工艺及其流程一、设计规范1.产品结构1)薄膜对薄膜结构(film to film)a.FPC或Mylar引出(图一)或Mylar图一b.ITO Film直接引出(图二)图二此结构由于采用两层ITO Film,厚度较薄,最薄可做到0.45mm,但价格较贵;产品较薄,客户上机时需非常小心,不能弯折产品,否则产品导电膜会龟裂,导致产品功能不良。

在厚度允许的情况下不建议客户选用此结构。

2)薄膜对玻璃结构(film to glass)a.FPC或Mylar引出(图三)或Mylar图三b.ITO玻璃直接引出(图四)c.ITO Film直接引出(图五)图五此结构成本低,工艺成熟,透明度高,引出线可随意选择,厚度可调整。

b、c两类型采用点胶形式比压合形式好,因上线材料较厚,采用压合时效果不太好;而压头大小也要合适,如果比实际压合面积大会压坏材料。

3)薄膜对薄膜含承托板结构(film to film+PC or glass )或Mylar此结构成本高,结构多,透明度低,OCA与Film贴合时良率低,此结构不建议客户使用。

引出线可采用Mylar或FPC。

或Mylar图七线路部分设计原则1)常用术语a. 外形尺寸(Out dimension):产品的外形面积b. 可视区(View dimension):透明区,装机后可看到的区域。

此区域不能出现不透明的走线及键片等c. 驱动面积(Active dimension):实际可操作的区域。

………………驱动面积比可视面积小………………d. 键片(Spacer):用于粘合上、下线路的双面胶。

e. 承托板:粘于下线背面,起支撑产品的作用。

由于材料增多,产品透明度有所降低f. 敏感区:驱动面积与键片内框的距离。

由于存在键片高度落差,当使用不当,很容易在此区域造成ITO膜断裂导致产品功能不良。

在产品设计上必须考虑周详。

此区域虽小,但不容忽视。

g. 蚀刻:把多余的ITO用酸腐蚀掉。

生产手机触摸屏的工作流程

生产手机触摸屏的工作流程第一步,原材料准备生产手机触摸屏的第一步是原材料的准备。

触摸屏的主要材料是玻璃和导电膜,玻璃通常是用特制的玻璃原料,经过特殊的处理,使其具有一定的硬度和透明度,而导电膜则是一层薄膜,具有导电性能。

这些原材料都需要经过严格的筛选和检测,确保其质量符合生产要求。

第二步,玻璃加工在玻璃加工环节,首先是将玻璃原料进行切割和打磨,将原材料切割成手机触摸屏的大小,并进行表面的抛光处理,以保证触摸屏的平整度和透明度。

接下来是对玻璃进行化学处理,使其具有一定的硬度和抗刮性能。

这一步是非常关键的,因为触摸屏的硬度和抗刮性能直接关系到手机的使用寿命和外观。

第三步,导电膜涂覆导电膜是触摸屏的重要组成部分,它可以使触摸屏实现电容触控功能。

在导电膜涂覆环节,首先需要将导电膜涂覆在玻璃表面上,然后进行干燥和固化处理,使导电膜与玻璃表面紧密结合,并具有良好的导电性能。

导电膜的涂覆和固化工艺是非常复杂的,需要严格控制涂料的涂布厚度和固化时间,以确保触摸屏的灵敏度和稳定性。

第四步,图案印刷在图案印刷环节,需要将触摸屏上的图案和标识印刷在玻璃表面上,通常采用丝网印刷或喷墨印刷技术。

印刷的图案和标识需要具有一定的耐磨性和耐腐蚀性,以保证触摸屏的外观和使用寿命。

第五步,热压处理在热压处理环节,需要将导电膜和玻璃进行热压处理,使其形成一体化的结构。

热压处理可以提高导电膜与玻璃的结合强度,并保证触摸屏的稳定性和耐久性。

同时,热压处理也可以消除导电膜和玻璃之间的气泡,使触摸屏的表面更加平整和透明。

第六步,检验和包装在检验环节,需要对生产好的触摸屏进行严格的检查和测试,包括外观检查、功能测试和耐久性测试等。

只有经过严格的检验合格后,触摸屏才能进入包装环节。

在包装环节,需要将触摸屏进行包装,并贴上防静电标识,以确保其在运输和使用过程中不受静电影响。

以上就是生产手机触摸屏的主要工作流程,整个生产过程需要经过多道工序和严格的检验,以确保触摸屏的质量和稳定性。

tp模组工艺

tp模组工艺TP模组工艺是指使用TP技术制作的触摸屏模组的加工工艺。

TP模组工艺在电子产品制造过程中起到非常重要的作用,它决定了触摸屏的质量、性能以及使用寿命。

本文将从TP模组工艺的制作流程、关键工艺环节以及应用领域等方面进行详细介绍。

一、TP模组工艺的制作流程TP模组工艺的制作流程一般包括以下几个步骤:基板清洗、ITO膜切割、玻璃切割、贴合、热压、固化、组装等。

首先,基板清洗是为了去除基板表面的杂质,保证贴合的质量。

接下来是ITO膜的切割,ITO膜是导电膜,切割的目的是使得导电膜与基板的形状尺寸一致。

然后是玻璃的切割,根据产品需求将玻璃切割成相应的形状和尺寸。

接下来是贴合,将ITO膜和玻璃贴合在一起,并使用热压将其固定。

最后是固化和组装,通过特定的工艺将TP模组的各个部分固定在一起,形成最终的触摸屏模组。

二、TP模组工艺的关键环节在TP模组工艺中,有几个关键环节需要特别注意。

首先是贴合工艺,贴合过程中需要确保ITO膜和玻璃的完全贴合,避免空隙或气泡的产生。

其次是热压工艺,热压的时间、温度和压力需要精确控制,以确保贴合的牢固性和稳定性。

此外,在玻璃切割过程中,需要使用高精度的切割设备,以确保切割的尺寸和形状准确无误。

三、TP模组工艺的应用领域TP模组工艺广泛应用于各类电子产品中,包括智能手机、平板电脑、汽车导航仪等。

在智能手机领域,TP模组工艺可以实现多点触控和手势操作,提高用户体验。

在平板电脑领域,TP模组工艺可以实现手写输入和手指操作,方便用户进行各种操作。

在汽车导航仪领域,TP模组工艺可以实现触控操作,提供更加便捷的导航和娱乐功能。

总结起来,TP模组工艺是制作触摸屏模组的重要工艺之一。

它的制作流程包括基板清洗、ITO膜切割、玻璃切割、贴合、热压、固化、组装等环节。

在制作过程中,贴合工艺、热压工艺和玻璃切割工艺是关键环节,需要严格控制。

TP模组工艺广泛应用于智能手机、平板电脑、汽车导航仪等领域,为用户提供更加便捷和智能的操作体验。

电容触摸屏生产流程

电容触摸屏生产流程

一、准备工作

1、预先分析电容触摸屏设计图,确定面积、厚度、外形以及尺寸比例等因素,确定生产材料及设备。

2、购买和检查原材料,检查玻璃厚度、弹性模组材料、贴合剂是否符合质量要求。

3、摆放设备,确保设备的清洁,检查电容触摸控制器的功能。

二、组装工作

1、装配玻璃板。

将玻璃裁剪至指定尺寸,然后用贴合剂将玻璃和压克力板固定在一起。

2、安装电容模组。

将电容模组安装在玻璃上,并将电容模组与压克力板连接起来。

3、安装电容触控控制器。

将电容触控控制器安装在压克力板上,将模组与控制器连接起来。

4、安装驱动电路板。

将驱动电路板安装在压克力板上,并将其与控制器连接起来。

三、质量检测

1、进行视觉检查。

用人工方法检查电容触摸屏表面的质量,是否有裂纹、变形等缺陷现象。

2、进行电性检查。

用专门的测试仪检查电容触摸屏的传输和控制功能,检查触摸点是否灵敏,响应是否及时。

3、进行环境性能检查。

用测试仪检查电容触摸屏的耐高温、耐防水、耐冲击等环境性能。

四、包装及出厂

1、进行包装工作。

触摸屏的生产工艺课件

成品包装

将检测合格的触摸屏进行包装,以便运输和 存储。

03

关键生产设备与材料

BIG DATA EMPOWERS TO CREATE A NEW

ERA

柔性线路制作设备

柔性线路板制作设备

用于制造触摸屏的电路板,能够实现高精度、高效率的生产 。

激光蚀刻机

用于在柔性材料上刻蚀出精细的电路图案,确保导电线路的 准确性和稳定性。

热处理

进行热处理以改善导电性 能和稳定性。

贴合工艺

对位贴合

切割

将柔性线路和透明导电膜精确对位并 贴合在一起。

将贴合后的材料切割成适当的大小和 形状。

热压合

通过热压方式将两层材料紧密结合在 一起,形成稳定的结构。

检测与成品包装

电气性能检测

测试触摸屏的导电性能和触摸传感效果。

外观检测

检查触摸屏表面是否存在缺陷或不良现象。

企业应定期对生产设备、安全设施进行检 查,及时发现并消除安全隐患。

提供安全培训

制定应急预案

企业应对员工进行安全生产培训,提高员 工的安全意识和操作技能,确保员工能够 正确、安全地操作设备。

企业应根据可能发生的安全事故制定应急 预案,建立应急救援队伍,确保在事故发 生时能够迅速、有效地进行救援。

环境保护措施

减少污染物排放

企业应采取有效措施减少生产过程中 的污染物排放,如采用环保材料、优 化生产工艺等。

建立环保管理体系

企业应建立环保管理体系,确保生产 过程中的环保合规性,并定期进行环 保监测和评估。

资源回收利用

企业应对生产过程中产生的废弃物进 行回收利用,提高资源利用率,降低 对环境的影响。

倡导绿色生产

透明导电膜制备设备

触摸屏工艺流程

Touch Panel 生产流程说明ITO 生产管制流程图Mylar耐酸油墨网板酸的配置碱的配置纯水 (引出线) 网版油墨镭射裁切检验 FILM+GLASS贴合注 :制程项目检验站质量控制站(接受或退回)注:现在触摸屏生产很少用冲床机冲外形,都是采用先大片贴合后然后采用激光切割,这样能大大提高生产产能及提高生产工时减少生产程序.所有工序在制作时先通过按检验标准操作者的自检、制造带班及品管制程人员进行首件检验后方进行批量的生产, 并生产中除操作者自检外还有品管制程进行定期的巡检, 保证生产的质量.²Touch Panel生产工序如下:一. 蚀刻ITO Film/ITO GLASS耐酸油墨、网版按进料检验规范检验.1.ITO FILM/ITO GLASS印刷耐酸油墨并过UV干燥油墨.。

检验项目: 需网版、印刷图案,耐酸层的硬度、厚度、附着力,等见下表二(印刷检验规范)蚀刻线的准备: 蚀刻前对酸的浓度、碱的浓度、纯水的质量进行检验, 符合要求则可进行蚀刻.将印好耐酸油墨的ITO FILM /ITO GLASS进行蚀刻以去掉不需要的导电膜.检验项目:见下表一(蚀刻检验规范)制程区域检验内容检验方法、工具检验标准备注外观检查目测1)经蚀刻烘干后的材料应无变形.2)导电面无刮伤, 无水渍 ,污点.3)蚀刻干净无蓝点 ,蚀刻良好.4) Glass透明度良好蚀刻面正确蚀刻电气检查绝缘表(100V)万用表1)用绝缘表检查材料蚀刻区是否蚀刻干净,方法为:红黑表笔尽量靠近,但不接触各导电膜,导电膜间阻抗≧100MΩ100V.2)万用表测量各段导电膜阻值符合工程规格书要求.蚀刻液浓度检测酸碱滴定实验 每次开机蚀刻前须由品管人员检测酸碱度是否符合要求,若不符要求,需在品管指导下添加酸碱量, 蚀刻中途品管须定时抽测酸碱度以保证酸碱度符合要求.表一(蚀刻检验规范)二. 印刷1. 对引出线MYLAR 材料、网版、油墨按进料检验规范检验.2. 对ITO FILM/ITO GLASS /引出线MYLAR 进行印刷导电油墨、绝缘等油墨. 最好能用全自动印刷机及半自动印刷机, 以确保高质量及高速度的印刷。

手机屏幕的生产工艺

手机屏幕的生产工艺

手机屏幕的生产工艺是制造手机屏幕的过程和方法。

手机屏幕是手机的重要组成部分,它决定了手机显示效果的质量和性能。

首先,手机屏幕的生产工艺包括玻璃基板的制备。

玻璃基板是手机屏幕的主要材料,它需要经过清洗、切割和磨砂等工序,以得到均匀、光滑的基板。

接下来,玻璃基板需要经过薄膜涂覆处理。

薄膜涂覆是为了提高屏幕的光亮度和对比度,减少反射和折射,以及防止刮擦和指纹留下的污渍。

常见的薄膜涂覆技术包括抗反射涂覆、防指纹涂覆和耐刮膜涂覆等。

然后,屏幕需要经过薄膜裁剪和封装。

薄膜裁剪是将膜材料根据屏幕的尺寸和形状进行裁剪,以适应屏幕的精确尺寸。

封装是将薄膜固定在玻璃基板上,并确保薄膜与基板之间的牢固粘结。

接着,屏幕需要经过液晶填充和封装。

液晶填充是将液晶材料注入到屏幕的像素结构中,以实现屏幕的显示功能。

封装是将液晶屏幕密封在玻璃基板中,以防止液晶材料泄漏和受污染。

最后,屏幕需要经过调试和检验。

调试是为了确保屏幕的正常工作和良好的显示效果,包括校准像素、调整背光亮度和对比度等。

检验是为了检查屏幕的质量和功能是否符合标准,包括像素故障、颜色准确性和触摸功能等。

综上所述,手机屏幕的生产工艺涉及多个环节和工序,包括玻璃基板制备、薄膜涂覆、薄膜裁剪和封装、液晶填充和封装、调试和检验等。

这些工艺的精细处理和严格控制,可以确保手机屏幕的质量和性能达到要求,使得手机的显示效果更加清晰、明亮和细腻。

电容式触摸屏功能片的生产工艺流程

电容式触摸屏功能片的生产工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!电容式触摸屏功能片的生产工艺流程一、准备工作阶段。

屏的工艺流程

屏的工艺流程屏幕工艺流程(Screen manufacturing process)屏幕工艺流程是指在屏幕制造过程中的一系列工艺步骤。

下面将介绍一个常见的屏幕工艺流程,包括材料准备、印刷、切割和测试等步骤。

首先,材料准备阶段是屏幕制造的基础。

这个阶段包括筹备原材料和生产设备,如屏幕底板、导电材料(如ITO膜)、背光源等。

确保原材料的质量和数量满足生产要求。

其次是印刷阶段。

屏幕的导电材料通常是通过印刷的方式添加到屏幕底板上的。

具体而言,将导电膜涂布在底板上,然后使用丝网印刷技术,通过模板将导电材料印在制定的位置上。

经过多次印刷,层层堆叠,以确保导电性能的稳定和均匀。

接下来是切割阶段。

制作完成的屏幕底板需要根据指定尺寸进行切割,一般使用激光或切割机器进行切割。

通过准确的切割工艺,确保屏幕的尺寸和形状与设计要求一致。

然后是装配阶段。

在这一阶段,根据产品的设计要求,将底板与其他组件如背光源、驱动电路板等进行组装。

在组装过程中,需要进行严密的质量控制,以确保组件的连接和安装符合标准,并保证产品的整体性能。

最后是测试阶段。

在制造过程的最后,对成品屏幕进行全面的测试和检验,以确保产品的质量和性能。

常用的测试方法包括检查导电性、颜色均匀度、对比度、亮度等。

如果测试合格,则屏幕将被清洁处理和包装,以便进入下一阶段的市场销售。

总结一下,屏幕工艺流程包括材料准备、印刷、切割和测试等步骤。

这些步骤的完成需要高度的技术和精确的操作,以确保屏幕制造的质量和性能。

通过科学的工艺流程,可以生产出高质量、高性能的屏幕产品,满足不同领域的需求。