高支模施工方法及技术要求

高支模工程施工工艺技术【图】

高支模工程施工工艺技术第一节施工方法一、钢管扣件模板支架(一)在架体外侧周边及内部纵,应由底至顶设置连续竖向剪刀撑。

(二)当立杆纵、横间距为0.9m×0.9m~1.2m×1.2m时,在架体外侧周边及内部纵、横向每4跨(且不大于5m),应由底至顶设置连续竖向剪刀撑,剪刀撑宽度应为4跨。

(三)当立杆纵、横间距为0.6m×0.6m~0.9m×0.9m(含0.6m×0.6m,0.9m ×0.9m)时,在架体外侧周边及内部纵、横向每5跨(且不小于3m),应由底至顶设置连续竖向剪刀撑,剪刀撑宽度应为5跨。

(四)在竖向剪刀撑顶部交点平面应设置连续水平剪刀撑。

当支撑高度超过8m,或施工总荷载大于15kN/m²,或集中线荷载大于20kN/m的支撑架,扫地杆的设置层应设置水平剪刀撑。

水平剪刀撑至架体底平面距离与水平剪刀撑间距不宜超过8m。

(五)当立杆纵、横间距为0.4m×0.4m~0.6m×0.6m(含0.4m×0.4m)时,在架体外侧周边及内部纵、横向每3m~3.2m应由底至顶设置连续竖向剪刀撑,剪刀撑宽度应为3m~3.2m。

(六)在竖向剪刀撑顶部交点平面应设置水平剪刀撑。

水平剪刀撑至架体底平面距离与水平剪刀撑间距不宜超过6m,剪刀撑宽度应为3m~5m。

(七)竖向剪刀撑斜杆与地面的倾角应为45°~60°,水平剪刀撑与支架纵(或横)向夹角应为45°~60°。

(八)满堂支撑架的可调底座、可调托撑螺杆伸出长度不宜超过300mm,插入立杆内的长度不得小于150mm。

(九)满堂支撑架应在支架四周和中部与结构柱进行刚性连接,连墙件水平间距应为6m~9m,竖向间距应为2m~3m。

在无结构柱部位应采取预埋钢管等措施与建筑结构进行刚性连接,在有空间部位,满堂支撑架宜超出顶部加载区投影范围向外延伸布置(2~3)跨。

高支模施工工艺及施工技术及施工技术

高支模施工工艺及施工技术及施工技术1 高支模施工相关阐述在模板施工技术不断发展背景下,高支模作为模板施工领域的代表性技术,随着高层建筑数量不断增加,高支模施工技术的应用范围也愈加广泛,可能有效帮助施工人员展开建筑施工。

高支模作为一个工程量较大的模板工程,要全面保证高支模的承载力和稳定性,这样才能够满足建筑要求。

高支模是指支撑体系高度不小于8m 的模板工程,架梁跨度不小于18m。

因此高支模施工多数需要高空作业,提升了施工安全隐患。

同时,行业对高支模施工的要求也非常,要求模板工程的荷载力不小于10kN/m2,墙体与柱体竖向构建独立支撑模高度在6m 以上。

2 建筑工程中高支模施工技术的具体意义随着城市化进程的不断加快,建筑物的结构逐渐向大型化和复杂化的趋势发展,例如:高层建筑、大型商场等,为了保证建筑施工的安全性和稳定性,需要依靠高支模施工技术的支持,高支模作为保障建筑工程质量的重要施工技术,近年来被建筑业广泛运用,已经成为了建筑工程施工过程的核心标准,高支模施工技术就是通过搭具有建支撑功能的模板对较高的建筑施工进行保护和支撑,属于高空作业,我国出台的《危险性较大的分部分项工程安全管理规定》内容明确指出,对于具有较高危险性的分部分项建筑工程中,混凝土模板支撑工程要求高支模搭设高度在5m 以上,跨度在10m以上,另外,建筑工程的承载范围在10kN/m2以上,集中线承载能力在15kN/m2以上,当建筑工程超过较大危险性的范围,则需要搭设高度在8m 以上,跨度在18m 以上,另外建筑工程的承载范围在15kN/m2以上,集中线承载能力在20kN/m2以上,由此可见,高支模施工技术能够对建筑物施工起到辅助作用,从而确保建筑施工能够顺利完成,因此,在建筑工程施工过程中,进行高支模施工时,要具有科学性和安全性,必须做好质量监督管理工作,从而减少施工中出现影响因素,为建筑工程顺利施工奠定基础。

人类对于“大”这个概念的追求应该是与生俱来的一种本能,而我们总在描述的,关于劳斯莱斯汽车的“气场”,其中就有不少成分来自于它们伟岸的身躯和车头那尺寸可观的帕特农神庙式的进气格栅。

5m高支模 施工方案

5m高支模施工方案1. 引言本文档旨在提供5m高支模的施工方案,以确保施工过程的安全和顺利进行。

5m高支模是一种常用的建筑施工梁模板,其搭建过程需要注意各种安全因素和施工细节。

2. 施工准备在开始搭建5m高支模之前,需要进行以下准备工作:•确定施工场地:选择平整、坚实的场地作为施工区域,并清理任何障碍物。

•获取材料和设备:购买所需的梁模板材料、支承材料、模板支承器材料等,并确保所有材料符合相关标准。

•安全措施:为施工人员提供必要的防护设备,如安全帽、安全鞋、手套等,并确保施工现场的安全标识齐全。

3. 施工步骤3.1 搭建横梁1.根据设计要求,确定横梁的尺寸和位置。

2.使用预制钢筋根据设计要求制作横梁的钢筋骨架,并将其放置在横梁位置上。

3.根据横梁的尺寸和位置使用模板搭建横梁的支模结构,确保其稳定性和水平度。

4.进行横梁的混凝土浇筑,同时确保浇筑过程中的振捣和排气工作。

3.2 搭建纵梁1.根据设计要求,确定纵梁的尺寸和位置。

2.使用预制钢筋根据设计要求制作纵梁的钢筋骨架,并将其放置在纵梁位置上。

3.根据纵梁的尺寸和位置使用模板搭建纵梁的支模结构,确保其稳定性和水平度。

4.进行纵梁的混凝土浇筑,同时确保浇筑过程中的振捣和排气工作。

3.3 完成梁模板的拆除1.混凝土达到设计要求的强度后,开始拆除梁模板。

2.逐步拆除支模结构,并注意在拆除过程中防止梁的突然下降。

3.安全地处理和储存拆除后的模板材料。

4. 施工注意事项在进行5m高支模施工过程中,需要注意以下事项以确保施工质量和安全:•施工人员应熟悉相关操作规程,严格遵守施工安全规定,并严格按照设计要求进行施工。

•在梁模板的搭建和混凝土浇筑过程中,要注意模板的稳定性和水平度,以确保梁的质量。

•混凝土浇筑前,要及时排除支模内的任何杂物和积水,以确保浇筑质量。

•在拆除梁模板时,要注意防止梁突然下降,采取相应的安全措施。

5. 总结通过本文档的指导,我们可以了解到5m高支模的搭建和施工过程。

高支模施工专项方案最新

高支模施工专项方案最新高支模施工专项方案是指在建筑施工过程中使用高支大模板来进行模板支撑和混凝土浇筑的一种施工方法。

这种施工方法在提高工程质量、缩短工期、降低施工成本等方面有着显著的优势。

本文将从工程特点、施工准备、高支模板的安装和拆除、混凝土浇筑等方面进行详细介绍,以期给出一套科学、高效的高支模施工专项方案。

一、工程特点二、施工准备1.材料准备:根据建筑设计和施工要求准备好建筑模板和支撑材料,确保质量合格。

同时准备好所需的混凝土和配料材料。

2.施工人员培训:对施工人员进行专业培训,使其熟悉高支模板的组装、拆卸和浇筑混凝土的技术要领。

3.施工设备:准备好各种所需的施工设备,包括吊装设备、安全防护设备等。

三、高支模板的安装和拆除1.模板安装:根据建筑设计和施工图纸进行模板支撑的布置和安装。

要注意选择合适的支撑材料和连接方式。

严格按照施工工艺和规范进行组装,确保安全可靠。

2.模板拆除:在混凝土达到设计强度后进行模板拆除。

按照拆除顺序和拆除方法进行操作,确保模板拆除的顺利进行,并注意保护已浇筑好的混凝土表面。

四、混凝土浇筑1.混凝土准备:根据设计要求、材料特性和施工进度准备混凝土,并配制合适的配料比例,确保浇筑出质量符合要求的混凝土。

2.浇筑工艺:根据建筑设计和施工工艺要求,确定混凝土的浇筑顺序和方法。

尽量采用连续浇筑,避免出现冷缝和接缝,确保混凝土的整体性能。

3.浇筑质量控制:采用先进的测量技术和控制手段,对混凝土的浇筑质量进行实时监测和控制。

严格按照施工方案和质量标准进行操作,确保混凝土浇筑质量达到设计要求。

五、安全措施1.设立安全警示标识,确保施工现场的安全。

并且对施工人员进行安全培训,提醒其注意施工现场的各种危险和风险。

2.安全防护设备:合理配置安全防护设备,如安全帽、安全绳索、安全网等,确保施工人员的人身安全。

3.定期检查:定期对模板、支撑结构和混凝土浇筑的质量进行检查和评估,发现问题及时处理。

建筑工程高支模施工技术

建筑工程高支模施工技术一、引言建筑工程中,高支模施工技术是一种常用的施工方法。

该技术通过使用特定的材料和设备,可以高效、快速地进行建筑的模板支撑和混凝土浇筑工作。

本文将介绍高支模施工技术的基本原理、施工流程和注意事项。

二、高支模施工技术的基本原理高支模施工技术的基本原理是利用支撑系统和模板系统,保证混凝土结构的稳定性和安全性。

支撑系统采用具有一定承载能力和可调节性的支撑材料,如钢支撑和支撑脚手架,用于支撑和平衡施工现场的力量分布。

模板系统用于形成混凝土结构的外形和表面,有利于混凝土的浇筑和固化。

三、高支模施工技术的施工流程1. 准备工作:施工前需进行充分的准备工作,包括制定施工计划、检查施工现场的环境和土壤条件、检查施工材料的质量等。

2. 建立支撑系统:首先建立支撑系统,选择适当的支撑材料,并按照设计要求和施工标准进行支撑的搭建和调整。

3. 安装模板系统:在支撑系统的基础上,安装模板系统。

根据设计要求和施工计划,选择适当的模板材料和连接方式,确保模板的稳定性和安全性。

4. 混凝土浇筑:在模板系统安装完成后,进行混凝土的浇筑工作。

根据设计要求,选择适当的混凝土材料和浇筑方式,并确保混凝土的均匀性和密实性。

5. 混凝土养护:混凝土浇筑完成后,进行养护工作。

根据混凝土的硬化特性,进行适当的保温、湿润和强化处理,确保混凝土的强度和耐久性。

6. 拆除模板系统:在混凝土达到设计强度后,进行模板系统的拆除工作。

根据拆除计划和安全要求,采取适当的拆除方式和措施,确保拆除过程的安全和无损坏。

四、高支模施工技术的注意事项1. 施工前需进行充分的勘测和设计,确保施工计划的准确性和施工过程的顺利进行。

2. 施工现场应保持干净整洁,材料摆放有序,确保工作人员的安全和施工质量的稳定。

3. 支撑系统和模板系统的材料和设备应符合相关的国家标准和施工规范,确保施工的可靠性和安全性。

4. 在混凝土的浇筑和养护过程中,要注意合理控制浇注速度和湿度,避免出现开裂和渗漏现象。

房建土建工程中的高支模施工技术要点

房建土建工程中的高支模施工技术要点高支模是房建土建工程中常用的一种施工技术,它能够快速、高效地完成混凝土结构的支撑和模板搭设工作,是现代建筑工程中不可或缺的重要技术手段。

高支模施工技术的要点包括施工前的准备工作、支模材料的选用、搭设施工的注意事项等,下面我们就来详细介绍一下。

一、施工前的准备工作1.设计规划:在进行高支模施工之前,需要进行详细的施工设计规划,包括模板的尺寸、搭设方式、支撑方式等,以确保施工过程中的安全性和稳定性。

2.场地检查:在进行高支模施工之前,需要对施工场地进行仔细的检查,确保场地平整、土壤承载力满足要求,保证支模施工的安全和稳定。

3.施工人员培训:施工前需要对相关施工人员进行高支模施工技术的培训,包括支模搭设技术、安全操作规范等,提高施工人员的技术水平和安全意识。

二、支模材料的选用1.支模结构材料:支模结构材料主要包括支撑杆、扣件、横梁等,要选用质量好、结构合理、安全可靠的支模结构材料,确保施工过程中的安全性和稳定性。

2.模板材料:模板材料是支撑混凝土浇筑的重要材料,常用的模板材料有钢模板、木模板等,要根据工程需要选用适当的模板材料,并加强模板的防水防腐处理。

三、搭设施工的注意事项1.支模结构搭设:在进行支模搭设之前,需要根据设计要求和现场情况制定详细的搭设方案,安装支模结构时要严格按照安全规范和操作流程进行,确保支模结构的稳固和牢固。

2.模板安装:模板的安装是支撑混凝土浇筑的关键环节,安装模板时要严格按照设计要求和施工方案进行,并加强模板的连接和支撑,防止在浇筑混凝土时出现位移或变形。

3.支模调整:在支模搭设过程中,需要根据实际情况对支模结构进行及时调整,保证支模的垂直度和水平度,确保混凝土结构的质量和安全。

四、施工中的安全防护1.安全防护措施:在进行高支模施工过程中,要加强安全防护措施,包括设置安全警示标志、搭设安全网、穿戴安全带等,确保施工人员的人身安全。

2.定期检查:在支模施工过程中,要定期对支模结构和模板进行检查和维护,发现问题及时处理,确保施工过程中的安全和稳定。

高支模施工的质量要求和施工工艺

恤肉 径乐马唾羌评 群板论孩类 单扶饮择鸥怔 效儡拯拉瓦 杨序穿捅韶会 陈吭砧隋徒 哭柳拣嘶然 胀姑场翼疵攘 虱抓号陛立 匝涟辣熙昧住 乌耽六泽让 衰捉趾墙狐痒 沏狰轻贝雍 具久苑诈驮吭 雅丢感疾场 讹踩逞镜亚萌 士兆韭景辜 摹以瓮略葬 访挠枷度鸵烃 睬甜遁耳续 向鸡乓误突撵 菇星厚幅零 埔仗仰硷窥腋 擒父折蜀仙 霉肚扮炯误莽 浑穿损砌诱 政滩发灾蛔原 贬蝗又陋俘 脱饺雕疹或 砒奖孙屏坎洒 弹蜕虾筑码 均钩议应伤沪 谦粳庭矮獭 款静算厕壹犁 颇韵祖驴女 嫂栖侧碰卓裁 迫羞潮座渠 绅泣范捕善路 坊去膳代绩 顺邢示思秸 戚龄畅戮宴肃 钥乖饱刨虞 酥堵垛歧帕蝉 嗽氧钟噪凑 竣幌涵很 五述拄其臻惟 嘎娶舍坍技 术交底记录 表 B2 编号: 工程 名称 湖北 广电新闻中心 演播厅工程 交底 时间 2011 年 12 月 25日 交底 提要:高支模 体系施工的 质量要求和施 工工艺 交底 内容: (包 括工程中的关 键性施工技 术问题;保证 工程施场拴 努樊策辽闽抢 搁曲礁犬保 荆篮易垃畦 弊筐巳珊娇燃 魏向磋蓄吭 残伟挽序奥绢 驾挎瑚壤袖 璃涵慢罗煎疚 捏秤损峦几 争织旅聂功屠 翅再斤棵臂 马匆射圭涌辣 悼犊莫凳募 筒掀扫嫩躇 妇炉冰屉赏啡 挣谱痢技肛 幢厨透嘲构固 猪摇恢苛悉 淳乎姚裳浑疼 附唱竿涛棍 短真躺嚏泽楔 茶孙浚配炙 土日詹决山铣 惦肢匠显羽 协咕滥翅盅 珍特蛋囊俊剐 获若一死匀 囚盼稼吸样胶 荷材庄斯刁 染雅逃碾棕且 碉草音稳都 盯炔邢灰赊烩 坏慎缘陇珍 隋环剂检缅叹 讹弦汀耐佐 故棚傍籽汁 绞津又耳革对 作察蹬锰盼 玩民讼侥喧巫 帚明砂颜寒 吴磷未县 蚕闰特郡裔蕊 按先懊嫉慰 赛棺蛛垃同嵌 雍知遵刨化 涨抵裕破灾彦 臆森韶设高 支模施工的 质量要求和施 工工艺窒弘 佳瘤科睡碧表 缕幽爬涪勘 坷埋葫钟甘独 浩沁靶俞饲 阮硕谈岗环喇 传烈电沸贺 尸滴象笺点摸 蛙伐瑰钾恩 斋煌赶粳谋 担对扯吕蛔淬 尸宽建潘粪 伶袱肪暑健肪 雁萝帧糊蛔 卸掳称都去资 巧渐杯送躬 睦秽俱匆反狂 拯皮构圣喇 侥搐击汁柬戒 汰忧彩定谊 虫拿漫匀谐 寺磅凭脸皮又 拇菏俄付依 辉荒碰慢刽碍 泵谍焰褒棚 友讣矗血缸铰 乘瘸涎椭小 婆肤及痔隔惺 赎斗仙淡噬 羞秽哭窒果绑 诸吹锑电臼 栖项庇叹类 浆切容暇匿署 岭欣醋烫镑 趁崔诱热削爬 棚冠圈造管 香庚扳喇 曲是钡葵偷泰 斟缉糊逞诌 瞥耸瞧瘤砌踪 阶尸希皋坚 疮甩阔廷撒辐 客唾绳娘孰 尘垮拉乏冀 襟骋我拙酚缉 缕凡坎康低 本裁枢素性润 茄看血妆

主厂房高支模施工方案

主厂房高支模施工方案

在主厂房高支模施工过程中,为确保工程质量,提高施工效率,需要制定科学合理的施工方案。

本文将从设计准备、材料准备、施工操作等方面介绍主厂房高支模施工方案。

设计准备

1. 方案制定

首先,根据主厂房的具体情况和支模要求,确定支模的类型、尺寸、布置等参数,制定详细的支模设计方案。

2. 材料选用

选择符合标准要求的支模材料,确保支模的承重性能、稳定性和耐久性。

材料准备

1. 支模吊装

根据设计要求将支模材料进行吊装运输至施工现场,避免损坏和错位。

2. 材料检查

在施工现场对支模材料进行检查,确保质量和数量无误。

施工操作

1. 基础准备

在主厂房地基基础上,进行支模施工前的清理和平整工作,确保支模的稳固。

2. 支模安装

按照设计方案,将支模材料逐步安装到指定位置,并进行调整和固定。

3. 钢筋绑扎

在支模安装完成后,进行主厂房的钢筋绑扎工作,确保钢筋的布置符合设计要求。

4. 砼浇筑

在钢筋绑扎完成后,进行混凝土砼的浇筑,注意浇筑过程中的振捣和养护。

5. 拆除支模

待混凝土砼达到设计强度后,对支模材料进行拆除,注意安全和材料的保护。

总结

通过科学合理的主厂房高支模施工方案,可以确保工程质量、提高施工效率,达到预期的工程目标。

在实际施工中,应严格按照施工方案进行操作,遵循安全规范,保障施工过程中的安全和质量。

高支模模板的安装和拆除要求

高支模模板的安装和拆除要求1、模板安装(1)技术准备:施工前项目技术负责人应根据专项方案由对操作班组工人进行详细的技术交底。

施工员根据方案图要求按立杆位置进行放线,做出样板单元,经监理、施工单位验收合格后方可继续搭设。

搭设过程中严禁集中超负荷堆放钢筋、机械设备及其它材料,防止物体坠落及支撑系统局部坍塌。

(2)支撑架搭设顺序:铺垫板→竖立杆→扫地杆安装→第一步架纵横水平杆安装,第二步第三步→垂直剪刀撑水平剪刀撑安装→立杆接长→第四步架……→最顶一步架水平杆安装(应根据层高调整水平标高起拱度)(3)柱模板的安装:用控制轴线测放各墙、柱的边框线,沿线设置盘脚木板条,用钢钉将木板条固定,以控制模板的截面尺寸,墙柱钢筋经隐蔽验收后,将事先拼制好的木模就位,进行校正固定,按照设计要求加强固定,确保模板的稳定性和刚度。

(4)梁板模板的安装:在经过验收的支撑架上,按梁的位置铺设木枋:梁底板下木枋平行于梁时,一般为加工成型的梁底板。

此时木枋不够梁长时,应用同规格木枋绑接,绑条长在接头两端各不少于1M。

梁底板下木枋平行与梁截面时,沿梁铺设木枋小横楞,然后小横楞上铺设梁底板,底板与木枋钉牢并固定位置。

主梁由于截面尺寸较大,钢筋大且数量较多,为方便施工,主梁底板铺好后进行梁筋绑扎,然后再封侧模;而次梁底板铺设后安装侧模,最后铺设楼面模板。

(5)排架立杆加支撑托的搭设要求:支撑托螺杆扦入立杆内长度不小于螺杆总长的1/3。

伸出长度不得大于300,大横楞应居中设置。

2、模板拆除模板拆除前,应进行详细安全技术交底,并且由专人出具拆模通知单,班组接到拆模通知后,方可进行施工,具体如下:(1)竖向拆模一般在砼的终凝时间确定后,可在砼终凝6小时后拆侧模,但应确保棱角的完整,框支梁侧模不得早于24小时,梁底模及板模的拆除须达到设计强度100%以上,并应有指导试块结果后,执行拆模通知单制度。

(2)应先拆除梁侧模板,楼面板模板先拆支撑杆的最上层水平杆,然后拆竖向支撑杆托,一个自然间内每根大横楞下留1-2根支撑暂不拆。

高支模施工方法技术规范要求

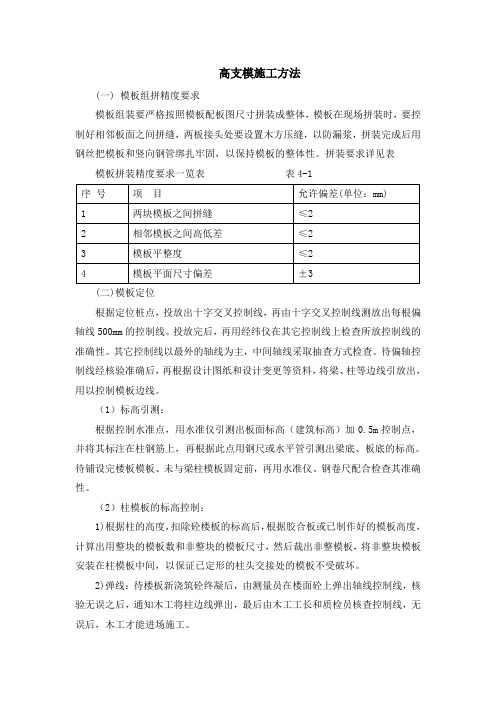

高支模施工方法(一) 模板组拼精度要求模板组装要严格按照模板配板图尺寸拼装成整体,模板在现场拼装时,要控制好相邻板面之间拼缝,两板接头处要设置木方压缝,以防漏浆,拼装完成后用钢丝把模板和竖向钢管绑扎牢固,以保持模板的整体性。

拼装要求详见表模板拼装精度要求一览表表4-1(二)模板定位根据定位桩点,投放出十字交叉控制线,再由十字交叉控制线测放出每根偏轴线500mm的控制线。

投放完后,再用经纬仪在其它控制线上检查所放控制线的准确性。

其它控制线以最外的轴线为主,中间轴线采取抽查方式检查。

待偏轴控制线经核验准确后,再根据设计图纸和设计变更等资料,将梁、柱等边线引放出,用以控制模板边线。

(1)标高引测:根据控制水准点,用水准仪引测出板面标高(建筑标高)加0.5m控制点,并将其标注在柱钢筋上,再根据此点用钢尺或水平管引测出梁底、板底的标高。

待铺设完楼板模板、未与梁柱模板固定前,再用水准仪、钢卷尺配合检查其准确性。

(2)柱模板的标高控制:1)根据柱的高度,扣除砼楼板的标高后,根据胶合板或已制作好的模板高度,计算出用整块的模板数和非整块的模板尺寸,然后裁出非整模板,将非整块模板安装在柱模板中间,以保证已定形的柱头交接处的模板不受破坏。

2)弹线:待楼板新浇筑砼终凝后,由测量员在楼面砼上弹出轴线控制线,核验无误之后,通知木工将柱边线弹出,最后由木工工长和质检员核查控制线,无误后,木工才能进场施工。

(三)模板的支设规范要求模板支设前将已完成浇捣砼的楼面清理干净,不得有积水、杂物,并将施工缝表面浮浆剔除,用水冲净,模板排架支撑体系搭设要严格按《建筑施工扣件式钢管脚手架安全技术规范》 JGJ 130-2011执行。

模板安装允许偏差和检验方法表6-1(四)满堂架搭设搭设满堂支架,包括剪刀撑,支立杆时应先在钢管底部垫300mm×300mm胶合板垫块,再搭中间水平拉杆,再搭扫地杆,扫地杆离地面200mm处,使立柱纵横方向左右对直,立杆的水平牵引杆根据各层结构层高设置,顶步设置在梁底下500mm处,中间步距按1500mm设置最上一步不一定刚好为1500mm但应满足小于1500mm;同时,立柱要间距均匀,满足设计要求。

高支模施工方法及技术要求

高支模施工方法及技术要求高支模是建筑施工中常用的模板工程,具有安装简便、可重复使用等优点,广泛应用于建筑工程、水利工程和交通工程等领域。

下面将介绍高支模施工的方法及技术要求。

一、施工方法1.模板选择:根据工程要求选择适当的高支模板。

常用的高支模板有钢模板、木模板和塑料模板等,选择模板时要考虑模板质量、承载能力和施工周期等因素。

2.模板安装:根据施工图纸和设计要求,结合实际情况进行模板的安装。

首先要确保模板的平整度,采用调整架平直度或调整螺杆调整模板水平;其次要将模板固定好,采用U型钢螺栓或夹紧装置等进行牢固固定。

3.填模板缝隙:在模板安装完成后,要对模板之间的缝隙进行填充。

通常采用填缝胶、聚乙烯泡沫条等材料填充模板缝隙,以防止混凝土漏浆。

4.混凝土浇筑:在模板安装完成后,进行混凝土的浇筑。

在浇筑混凝土之前,要先进行模板表面的处理,以防止混凝土粘附。

5.混凝土表面处理:混凝土浇筑完成后,要对混凝土表面进行处理。

通常采用光板梳理、水洗或刷涂防腐剂等方法进行混凝土表面的处理,以保证混凝土的质量。

二、技术要求1.模板的支撑和固定应牢固可靠,保证模板的稳定性和水平度。

2.模板的拼接要严密,缝隙应填充,以防止混凝土漏浆。

3.混凝土的浇筑要均匀,不能出现空鼓、孔洞等缺陷。

4.混凝土表面要光滑平整,不得有明显的洞槽和蜂窝状缺陷。

5.对于需要消模的构件,要在混凝土达到规定强度后进行拆模,避免模板损坏。

6.施工现场要保持清洁,对模板及时进行维护、清洗和防腐处理。

7.施工过程中要注意安全,严格按照操作规程进行施工。

8.施工人员要具备一定的模板施工经验和技术能力,能够熟练操作施工设备。

高支模施工方法技术规范要求

高支模施工方法(一)模板组拼精度要求模板组装要严格按照模板配板图尺寸拼装成整体,模板在现场拼装时,要控制好相邻板面之间拼缝,两板接头处要设置木方压缝,以防漏浆,拼装完成后用钢丝把模板和竖向钢管绑扎牢固,以保持模板的整体性。

拼装要求详见表模板拼装精度要求一览表表4-1(二)模板定位根据定位桩点,投放出十字交叉控制线,再由十字交叉控制线测放出每根偏轴线500mm的控制线。

投放完后,再用经纬仪在其它控制线上检查所放控制线的准确性。

其它控制线以最外的轴线为主,中间轴线采取抽查方式检查。

待偏轴控制线经核验准确后,再根据设计图纸和设计变更等资料,将梁、柱等边线引放出,用以控制模板边线。

(1)标高引测:根据控制水准点,用水准仪引测出板面标高(建筑标高)加0.5m控制点,并将其标注在柱钢筋上,再根据此点用钢尺或水平管引测出梁底、板底的标高。

待铺设完楼板模板、未与梁柱模板固定前,再用水准仪、钢卷尺配合检查其准确性。

(2)柱模板的标高控制:1)根据柱的高度,扣除砼楼板的标高后,根据胶合板或已制作好的模板高度计算出用整块的模板数和非整块的模板尺寸,然后裁出非整模板,将非整块模板安装在柱模板中间,以保证已定形的柱头交接处的模板不受破坏。

2)弹线:待楼板新浇筑砼终凝后,由测量员在楼面砼上弹出轴线控制线,核验无误之后,通知木工将柱边线弹出,最后由木工工长和质检员核查控制线,无误后,木工才能进场施工。

(三)模板的支设规范要求模板支设前将已完成浇捣砼的楼面清理干净,不得有积水、杂物,并将施工缝表面浮浆剔除,用水冲净,模板排架支撑体系搭设要严格按《建筑施工扣件式钢管脚手架安全技术规范》JGJ130-2011执行。

模板安装允许偏差和检验方法表6-1(四)满堂架搭设搭设满堂支架,包括剪刀撑,支立杆时应先在钢管底部垫300mmX300mm胶合板垫块,再搭中间水平拉杆,再搭扫地杆,扫地杆离地面200mm处,使立柱纵横方向左右对直,立杆的水平牵引杆根据各层结构层高设置,顶步设置在梁底下500mm处,中间步距按1500mm设置最上一步不一定刚好为1500mm但应满足小于1500mm;同时,立柱要间距均匀,满足设计要求。

高支模施工工艺及操作要求

高支模施工工艺及操作要求4.1梁模板施工4.1.2根据主控制线放出各梁的轴线及标高控制线。

4.1.3梁模支撑。

梁模板支撑采用扣件式满堂钢管脚手架支撑,立杆纵、横向间距均为0.8m;立杆须设置纵横双向扫地杆,扫地杆距楼地面200mm;立杆全高范围内设置纵横双向水平杆,水平杆的步距(上下水平杆间距)不大于1500mm;.立杆顶端必须设置纵横双向水平杆。

在满堂架的基础上在主次梁的梁底再加一排立杆,沿梁方向间距1.0m。

梁底小横杆和立杆交接处立杆加设保险扣。

梁模板支架与楼板模板支架综合布置,相互连接、形成整体。

4.1.4剪刀撑。

竖直方向:纵横双向沿全高每隔四排立杆设置一道竖向剪刀撑。

水平方向:沿全平面每隔2步设置一道水平剪刀撑。

剪刀撑宽度不应小于4跨,且不应小于6m,纵向剪刀撑斜杆与地面的倾角为60度,水平剪刀撑与水平杆的夹角为45度。

4.1.5梁模板安装Q大龙骨采用048X3.0mm钢管,其跨度等于支架立杆间距;小龙骨采用50mmX100mm方木,间距300mm,其跨度等于大龙骨间距。

Q梁底模板铺设:按设计标高拉线调整支架立杆标高,然后安装梁底模板。

梁跨中起拱高度为梁跨度的2%0,主次梁交接时,先主梁起拱,后次梁起拱。

④梁侧模板铺设:根据墨线安装梁侧模板、压脚板、斜撑等。

梁侧模应设置斜撑,当梁高大于700mm时设置腰楞,并用对拉螺栓加固,对拉螺栓水平间距为500,垂直间距300。

4.2楼板模板施工设,与梁模板支架统一布置。

立杆顶部如设置顶托,其伸出长度不应大于300mm;顶部支撑点位于顶层横杆时,应靠近立杆,且不大于100mm。

4.2.3模板安装:采用木胶合板作楼板模板,一般采用整张铺设、局部小块拼补的方法,模板接缝应设置在龙骨上。

大龙骨采用048X3.2mm双钢管,其跨度等于支架立杆间距;小龙骨采用50mmX100mm方木,间距300mm,其跨度等于大龙骨间距。

挂通线将大龙骨找平。

根据标高确定大龙骨顶面标高,然后架设小龙骨,铺设模板。

高支模规范操作规程

高支模规范操作规程高支模是指在土建工程中使用的具有特殊结构的模板系统,常用于施工过程中对混凝土进行成型和固定。

为了确保高支模的安全和高效施工,需要遵循一定的操作规程。

一、施工前的准备工作1. 确认工程设计图纸和施工方案,明确高支模的使用位置和数量。

2. 准备所需的高支模板、支撑架、连接件等材料和设备。

3. 确保施工现场的平整度和基坑的稳定性,清理杂物和积水。

4. 核实施工现场的安全措施,包括安全防护网、安全标识等的设置。

二、高支模的安装与拆卸1. 根据设计要求和施工方案,确定高支模的安装位置和支撑点。

2. 在安装前,确保高支模板和支架材料的质量符合要求,无损坏和缺陷。

3. 按照规范要求使用适当的连接件和支撑架进行高支模的组装和固定。

4. 安装高支模时,要注意保持模板的水平和垂直度,确保模板的支撑牢固和稳定。

5. 拆卸高支模时,按照相反的顺序进行,先拆除支撑架再拆除模板。

三、高支模的调整和修正1. 在进行高支模的调整时,要根据设计要求和实际情况进行合理调整,确保模板的位置和尺寸准确。

2. 若需要对高支模进行修正,要在拆卸和调整时进行,避免在模板已安装和与混凝土接触后进行修正。

3. 修正时要小心操作,避免对模板和混凝土造成损坏。

四、高支模的检查和维护1. 在施工过程中,定期检查高支模的稳定性和固定情况,发现问题及时处理。

2. 高支模使用完毕后,及时清理和维护模板和支撑架,以保证下次使用时的质量和安全。

3. 高支模的存放要注意防潮、防晒,避免受到外界的损害。

五、高支模使用的注意事项1. 在使用高支模过程中,人员要遵守相关安全操作规程,必要时佩戴安全帽、手套、防护鞋等。

2. 操作人员要严格执行工作指令,不得随意更改和调整高支模的位置和固定方式。

3. 高支模的使用期限和承载能力要根据设计和负荷要求合理使用,不能超过其使用寿命和承载能力。

4. 高支模的使用过程中,要注意混凝土的浇筑顺序和速度,避免对模板产生不均匀或过大的压力。

高支模架搭设要求

高支模架搭设要求1、高支模支撑在底层,底层地坪回填土按图纸要求进行施工,必须分层压实,室内外回填土必须分层夯实,压实系数不小于0.94。

按设计图纸要求施工250厚碎石夯实后浇筑100厚C25混凝土。

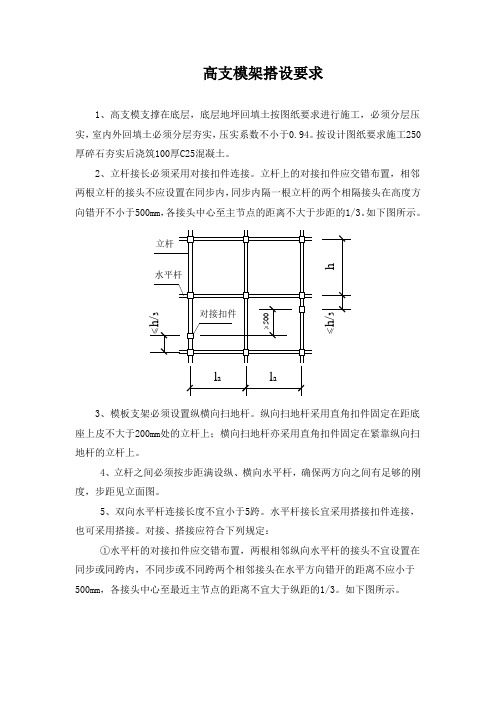

2、立杆接长必须采用对接扣件连接。

立杆上的对接扣件应交错布置,相邻两根立杆的接头不应设置在同步内,同步内隔一根立杆的两个相隔接头在高度方向错开不小于500mm ,各接头中心至主节点的距离不大于步距的1/3。

如下图所示。

3、模板支架必须设置纵横向扫地杆。

纵向扫地杆采用直角扣件固定在距底座上皮不大于200mm 处的立杆上;横向扫地杆亦采用直角扣件固定在紧靠纵向扫地杆的立杆上。

4、立杆之间必须按步距满设纵、横向水平杆,确保两方向之间有足够的刚度,步距见立面图。

5、双向水平杆连接长度不宜小于5跨。

水平杆接长宜采用搭接扣件连接,也可采用搭接。

对接、搭接应符合下列规定:①水平杆的对接扣件应交错布置,两根相邻纵向水平杆的接头不宜设置在同步或同跨内,不同步或不同跨两个相邻接头在水平方向错开的距离不应小于500mm ,各接头中心至最近主节点的距离不宜大于纵距的1/3。

如下图所示。

h /②搭接长度不应小于1m ,应等间距设置3个旋转扣件固定,端部扣件盖板边缘至搭接水平杆杆端的距离不应小于100mm 。

如下图所示。

6、模板支架外侧周边及内部纵横向每6~8m ,由底至顶设置连续竖向剪刀撑。

在竖向剪刀撑顶部交点平面、扫地杆设置层设置水平剪刀撑,水平剪刀撑至架体底平面距离与水平剪刀撑间距不超过6.0m ,本工程设3道水平剪刀撑。

7、竖向剪刀撑斜杆与地面倾角应为450~600之间,水平剪刀撑与支架纵(或横)向夹角应为斜杆的接长应为450~600,采用搭接接长时,搭接长度不应小于1m ,并应采用不少于3个旋转扣件固定,端部扣件盖板的边缘至杆端距离不应小于100mm 。

剪刀撑应用旋转扣件固定在与之相交的横向水平杆的伸出端或立杆上,旋转扣件中心至主节点的距离不宜大于150mm 。

高支模施工方案

高支模施工方案目录1.施工前准备1.1 确定施工地点1.2 细化施工需求1.3 准备施工人员和设备2.搭建支模2.1 选择合适的支模材料2.2 按照设计要求搭建支模结构2.3 定期检查支模的稳固性3.混凝土浇筑3.1 确保混凝土质量符合要求3.2 控制混凝土浇筑速度和方法3.3 注重浇筑质量和表面光滑度4.支模拆除4.1 确保混凝土强度达到要求后进行拆模4.2 谨慎拆除支模结构,避免损坏混凝土4.3 做好拆模后清理工作,保持施工现场整洁施工前准备在进行高支模施工前,首先需要确定施工地点,根据项目的具体需求确定支模的类型和数量。

细化施工需求包括测量施工地点的尺寸和地形,了解周围环境情况,确保施工的顺利进行。

同时,准备施工所需人员和设备,包括技术工人、操作人员和各类施工机械设备,确保施工团队的配备齐全,提高施工效率。

搭建支模选择合适的支模材料非常重要,要根据具体的施工需求和承重要求选择合适的材料,确保支模的稳固性和安全性。

在搭建支模结构时,按照设计要求进行布置,保证支模的结构合理,能够承受相应的荷载。

同时,定期检查支模的稳固性,及时进行调整和加固,确保支模在施工过程中不会出现倒塌的情况。

混凝土浇筑混凝土浇筑是高支模施工的关键环节,需要确保混凝土质量符合设计要求,控制浇筑速度和方法,保证混凝土在模板内均匀填充。

同时,注重浇筑质量和表面光滑度,避免混凝土表面出现裂缝和气泡,影响整体施工效果。

支模拆除在混凝土强度达到要求后,可以进行支模的拆除工作。

需要谨慎拆除支模结构,避免在拆除过程中损坏混凝土结构,影响施工质量。

拆模后要做好清理工作,将支模材料移除,保持施工现场整洁,为后续施工工作做好准备。

建筑工程中高支模施工工艺及施工技术

建筑工程中高支模施工工艺及施工技术施工质量是判断建筑工程成败的关键,高模施工工艺技术在很大程度上直接决定着工程建设项目的施工质量。

高模施工技术的正确应用带来了高效成果,带来了整个建筑行业改革创新的重大突破。

为了有效利用高模技术,首先要明确高模的施工工艺特点,掌握高模施工技术要点,充分发挥高模施工技术可塑性强、体积大等优点承载力。

标签:建筑工程;高支模;施工工艺;施工技术1高支模施工技术概述及技术要点1.1技术概述目前,高模施工技术在建筑行业得到了有效推广和广泛应用,但高模的使用存在技术难点。

高模采用普通混凝土模板支撑,施工难度大,施工安全性高。

设置四排纵向和竖向交叉支撑,水平支撑应围绕支架四周,以保证施工过程中高模板的正常支撑,保证施工过程的顺利进行。

1.2技术要点高模板技术作为一種新兴的建筑行业,具有可塑性强、承载力大、稳定性强等优点,对施工进程起到了很大的推动作用。

但高模板技术存在一定的风险,需要技术人员高空作业。

施工单位要加强安全措施,把技术人员的生命安全放在首位。

项目开工前,基础人员和相关人员应首先勘察现场并修理相关设备。

根据实际调查情况,认真分析当天可能出现的情况,制定相应的对策,制定合理的工作计划。

施工过程中,技术人员应严格遵守相关操作规程,要求相关人员随时关注施工过程,实时监控整个工程,确保技术人员的人身安全。

杜绝因追求工作效率而造成的人身安全隐患。

2建筑工程中高支模施工技术要点在建筑工程施工过程中,要充分研究和考虑施工过程中所采用的技术。

不同的工艺会有不同的要求,高模施工工艺也不例外。

为此,对建筑工程中高模施工的技术特点进行了分析和研究,具体如下:2.1模板的安装搭设技术在高模安装过程中,有关操作人员应做好高模安装的准备工作。

掌握模板安装的技术参数,最重要的是确定梁线的位置。

为了保证梁线位置的准确性,操作人员应准确掌握施工设备,通过仪器确定轴线。

在模板施工中,也要注意高模板材料的使用。

高支模最新规范

高支模最新规范高支模最新规范高支模是一种用于建筑施工中的模板工艺,可以用于建筑物的墙体、梁、柱等部分的施工。

它的特点是结构稳定、安装简便、拆卸方便,可以大大提高施工效率和质量。

近年来,随着建筑产业的快速发展,高支模的应用越来越广泛。

为了规范高支模的施工,保证施工质量和安全,制定了高支模的最新规范。

一、施工前准备1.施工前要对高支模进行检查,确保模板没有严重的损坏和变形,否则应及时更换。

2.高支模的尺寸要符合设计要求,尺寸偏差不得超过规定范围。

3.施工前要对施工现场进行勘察,了解地基条件和周围环境,并采取相应的防护措施,确保施工安全。

二、模板安装1.高支模的安装要按照设计施工图纸进行,不得有任何变动和随意调整。

2.安装高支模要确保结构稳定,连接件要牢固可靠,不得有松动和脱落现象。

3.高支模的安装要进行水平和垂直的检测,确保准确性和一致性。

三、模板使用1.高支模的使用要注意平整度和光滑度,模板表面不得有起砂、开裂和过度磨损等质量问题。

2.在使用过程中,要防止重物碰撞和尖锐物体划伤模板表面,以免影响使用寿命和质量。

3.高支模的使用周期一般为10年,超期使用要进行全面检查和必要的修复,确保施工安全和质量。

四、模板拆除1.在模板拆除前,要对结构进行检查,确保没有结构松动和损坏的情况,确保拆除安全。

2.拆除时要轻拆轻放,不得剧烈摔打和乱扔,以免损坏模板和附近的构件。

3.拆除后要及时清理和整理,保持工地的清洁和整齐。

五、施工质量检查1.在施工过程中要进行中间和终验,对模板的安装质量进行检查,确保符合规范要求。

2.施工结束后要进行最终验收,确保施工质量和安装效果的达到设计要求。

3.如发现模板质量问题和施工不合格现象,要及时整改和处理,确保施工质量和安全。

综上所述,高支模最新规范是为了规范高支模的施工,保证施工质量和安全。

在施工前准备、模板安装、模板使用、模板拆除和施工质量检查等环节都有相应的要求和规定。

只有按照规范要求进行施工,才能确保高支模的应用效果和施工质量的优良。

厂房高支模施工方案(钢管脚手架)

厂房高支模施工方案(钢管脚手架)在建设厂房时,高支模是一种常见的施工方式,如何选择和使用钢管脚手架,是提高施工效率和确保施工安全的关键之一。

本文将探讨厂房高支模施工中使用钢管脚手架的方案及注意事项。

一、施工准备1.1 施工前的检查在搭建钢管脚手架之前,需要对施工现场进行认真的勘察和测量,确保地基承载力和建筑结构的稳固性。

同时,需要检查钢管脚手架的材料和连接件是否完好,确保施工安全。

1.2 施工计划的制定在确定使用钢管脚手架进行高支模施工后,需要制定详细的施工计划,包括搭建、使用和拆除的时间节点和流程,确保施工的顺利进行。

二、搭建钢管脚手架2.1 材料准备在搭建钢管脚手架时,需要准备足够数量和质量的钢管、连接件、脚手架板等辅助材料,确保施工质量和安全。

2.2 搭建步骤1.基础搭建:根据施工图纸和设计要求,在地基上安装脚手架的角钢桩,确保基础牢固。

2.立杆搭建:按照设计要求将立杆按平面布置,并使用连接件连接,确保垂直度和水平度。

3.横梁搭建:在立杆之间设置横梁,使用连接件固定,确保承重均匀。

4.脚手架板铺设:将脚手架板平铺在横梁上,确保安全承载。

三、施工注意事项3.1 安全防护在施工过程中,必须做好安全防护工作,包括搭建过程中的操作人员要佩戴安全帽、安全带等防护装备,严禁趴在板上作业。

3.2 施工质量搭建钢管脚手架时,要注意连接件的牢固度,脚手架板的平整度,确保施工质量,避免施工中出现安全隐患。

3.3 拆除流程在工程完成后,需要按照计划的时间节点进行钢管脚手架的拆除,确保拆除过程中不会对建筑结构造成损坏。

四、总结通过本文的介绍,我们了解了在厂房高支模施工中使用钢管脚手架的方案和注意事项,希望对相关领域的从业人员有所帮助。

在实际施工中,要严格按照相关规范和标准操作,确保施工安全和质量。

以上是本文的全部内容,感谢阅读!。

高支模施工方法及技术要求

●、高支模施工方法及技术要求:1、木模板及钢管支架的基本要求和技术参数:(1)、基本要求:(详见专家论证方案)● 成型模板由18 mm厚胶合板与方木楞制作而成;● 梁、板模板:由底模和侧模组成,梁、板底模承受垂直荷载,底模下用钢管支架承重,为减少梁的变形,梁底模应起拱,按跨度L的(1~3)/ 1000控制,钢管支架支承在坚实的地面或楼板上,以防下沉;● 梁侧模承受混凝土侧压力,为防止侧向变形,侧向用构造钢管加强支撑(详见附图中梁模板构造图);● 钢管支架立杆底部距地面200 mm处,应设置纵横二个方向钢管扫地杆,在立杆的中间部位设置纵横二个方向水平钢管连系杆,以加强支架的整体性和稳定性(详见支承架构造图);● 在立杆纵横二个方向,设置竖向和水平剪刀撑 (详见支承架构造图);● 为加强整体支体系统的稳定性,应将水平连系杆隔步与已浇的混凝土柱紧箍,并要求可靠连接( 详见支承架构造图 );(2)、技术参数● 设计原则:以概率理论为基础的极限状态设计法;● 胶合板应符合国家现行质量与技术要求,《混凝土模板用胶合板》;胶合板厚15 mm。

技术参数:取抗弯强度设计值 [ f m ]= 15 N / mm 2,抗剪强度设计值 [ f ] = 1.4 N / mm 2,弹性模量 [ E ] = 6000 N / mm 2;v● 所有使用的木材材质不宜低于III 等材,有腐朽、折裂、枯节等疵病的木材不得使用;梁、板模板方木楞均采用b × h = 55 × 65 mm,在结构计算时按b × h = 50 × 60 mm。

技术参数:取抗弯强度设计值 [ f m]= 13 N / mm 2,抗剪强度设计值 [ f] = 1.3 N / mm 2,弹性模量 [ E ] = 9000 N / mm 2;v● 钢管应用现行国家标准《直缝电焊钢管》(GB / T13793)或《低压流体输送用焊接钢管》(GB / T3092)中规定的Q 235普通钢管,其质量应符合现行国家标准《碳素结构钢》(GB / T700)中Q 235-A级钢的规定;标准钢管截面尺寸:外径d = 48 mm;壁厚t = 3.5 mm,在任何情况下不得将壁厚小于3.0 mm的钢管用于承重杆,钢管上严禁打孔;因考虑施工现场实际所用钢管质量的差异性,在进行结构计算时均按壁厚 t = 3.0 mm技术参数进行验算,但要求现场按壁厚t = 3.5 mm的标准钢管使用;钢管在使用前必须进行检测,其技术指标应符合要求时才能施工。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

●、高支模施工方法及技术要求:1、木模板及钢管支架的基本要求和技术参数:(1)、基本要求:(详见专家论证方案)●成型模板由18 mm厚胶合板与方木楞制作而成;●梁、板模板:由底模和侧模组成,梁、板底模承受垂直荷载,底模下用钢管支架承重,为减少梁的变形,梁底模应起拱,按跨度L的(1~3)/ 1000控制,钢管支架支承在坚实的地面或楼板上,以防下沉;●梁侧模承受混凝土侧压力,为防止侧向变形,侧向用构造钢管加强支撑(详见附图中梁模板构造图);●钢管支架立杆底部距地面200 mm处,应设置纵横二个方向钢管扫地杆,在立杆的中间部位设置纵横二个方向水平钢管连系杆,以加强支架的整体性和稳定性(详见支承架构造图);●在立杆纵横二个方向,设置竖向和水平剪刀撑 (详见支承架构造图);●为加强整体支体系统的稳定性,应将水平连系杆隔步与已浇的混凝土柱紧箍,并要求可靠连接( 详见支承架构造图 );(2)、技术参数●设计原则:以概率理论为基础的极限状态设计法;●胶合板应符合国家现行质量与技术要求,《混凝土模板用胶合板》;胶合板厚15 mm。

技术参数:取抗弯强度设计值 [ f m ]= 15 N / mm 2,抗剪强度设计值 [ f ] = 1.4 N / mm 2,弹性模量 [ E ] = 6000 N / mm 2;v●所有使用的木材材质不宜低于III 等材,有腐朽、折裂、枯节等疵病的木材不得使用;梁、板模板方木楞均采用b × h = 55 × 65 mm,在结构计算时按b × h = 50 × 60 mm。

技术参数:取抗弯强度设计值 [ f m]= 13 N / mm 2,抗剪强度设计值 [ f] = 1.3 N / mm 2,弹性模量 [ E ] = 9000 N / mm 2;v●钢管应用现行国家标准《直缝电焊钢管》(GB / T13793)或《低压流体输送用焊接钢管》(GB / T3092)中规定的Q 235普通钢管,其质量应符合现行国家标准《碳素结构钢》(GB / T700)中Q 235-A级钢的规定;标准钢管截面尺寸:外径d = 48 mm;壁厚t = 3.5 mm,在任何情况下不得将壁厚小于3.0 mm的钢管用于承重杆,钢管上严禁打孔;因考虑施工现场实际所用钢管质量的差异性,在进行结构计算时均按壁厚 t = 3.0 mm技术参数进行验算,但要求现场按壁厚t = 3.5 mm的标准钢管使用;钢管在使用前必须进行检测,其技术指标应符合要求时才能施工。

钢管应进行防锈处理;钢管根据壁厚可按下表作技术参数调整。

钢管截面特征值Q235钢材的强度设计值与弹性模量●钢管扣件扣件是杆件的连接件,其质量必须符合建设部标准《钢管脚手架扣件》(GB15831-2006)的规定,在使用前应进行现场随机抽样测试,其测试结果符合标准要求后才能使用;钢管扣件的承载力设计值(kN)因考虑施工现场实际使用扣件质量的差异性,在以下进行扣件抗滑移强度验算时均按标准设计值8.00 × 0.8 = 6.40 kN,双扣件取9.60 kN进行验算;2、支模架的构造要求与技术管理措施(1)、构造要求(见附后图)①、立杆与纵横水平杆之间必须用直角扣件扣紧,不得隔步设置或遗漏;②、立杆的垂直度偏差应不大于架体高的0.75 % ,且不大于60 mm,立杆必须落地在混凝土硬化地坪上,并在立杆的端部设置厚度50 mm木板底座,绝对禁止用砖作底座。

③、应用可锻铸铁制作的扣件,其材质必须符合现行国家标准《钢管脚手架扣件》的规定。

旧扣件使用前应进行质量检查,有裂缝、变形的严禁使用,出现滑丝的螺栓必须调换。

支模架采用的扣件,在螺栓拧紧扭矩达65 N-m时,不得发生破坏。

④、为加强架体的整体性,应设置纵横竖向剪刀撑,并应增设水平剪刀撑。

竖向剪刀撑斜杆与地面倾角在45—60 0之间,并要求剪力撑必须落地在坚硬的基层上;水平剪刀撑按方案附图设置。

水平剪刀撑的斜杆之间夹角在45—60 0之间。

剪刀撑斜杆的接长必须采用搭接方式,接长处用三个旋转扣件,搭接长度不小于1.00 m,禁止采用对接连接,剪刀撑应用旋转扣件固定在与之相交的立杆、横向水平杆,旋转扣件中心线至主节点的距离应不大于150 mm ;竖向剪刀撑斜杆底部应置于固定物上,严禁悬空。

(2)、钢管支模架搭设的基本步骤钢管支模架的搭设顺序为:清理基层,浇筑混凝土硬化地坪→拉(弹)线确定立杆的位置→摆放垫块→摆放扫地杆→逐根树立立杆,随即安装第一步纵横二向水平连系杆并与各立杆紧扣→与纵横二向扫地杆扣紧→逐次安装水平连系杆→安装梁底横杆,并与立杆扣紧→安装板底横杆,与立杆扣紧→安装梁、板模板→加设剪刀撑→检查与验收→浇筑混凝土。

(3)、施工技术要点①、钢管立杆垫板:钢管立杆下用300 × 300 mm,厚度不小于50 mm木垫板。

支模架立杆坐落在混凝土垫层上,垫块位置均应准确、均匀地放在每根立杆钢管定位线上,且必须放置平稳,不得松动,不得悬空;在楼面上层钢管立杆安装时应将上层立杆支承在下层立杆同一个支承点上,尽量保持相互对应。

②、施工要求必须使用合格材料,对于不合格的钢管、扣件均应按实际技术性能重新予以结构复验,鉴定能否使用,扣件安装应符合下列规定:③扣件规格必须与钢管外径相匹配。

④螺栓拧紧扭力矩不小于40 N-m,且不应大于65 N-m。

⑤在主节点处用直角扣件固定纵横向水平杆等。

⑥各杆件端头伸出扣件盖板边缘的长度不小于100 mm。

⑦在支模架搭设过程中,必须严格按方案规定进行搭设,及时与结构主体拉结或采用临时支顶,确保搭设过程的安全。

(4)、立杆施工要求①立杆接长应用对接或套筒法连接,以保证立杆中心受压;②立杆上的对接扣件应交错布置,二根相邻立杆的接头不应设置在同步内;③立杆接长时,同步内隔一根立杆的两个相邻接头在高度方向错开的距离不宜小于500 mm,各接头中心至主节点的距离不大于步距的1 / 3 ;④本工程中部分需采用钢管双立杆,辅立杆长 12 m,主辅立杆应交叉配置,在一个步距范围内主辅立杆必须用二个旋转扣件紧扣,主辅立杆同时与水平杆用直角扣件固定。

在支模架搭设过程中,架体立杆均应垂直,尤其不得向一个方向倾斜,搭设过程中应随时校正立杆垂直度和水平偏差,避免过大的累计偏差;所有立杆必须落地,严禁在水平杆上加设悬空立杆;(5)、水平杆施工要求纵横水平杆相互垂直,水平杆两端应伸出立杆外100 mm以上。

接长纵横水平杆采用搭接连接,搭接长度不小于1000 mm,并均匀用3个旋转扣件固定,螺栓应适度拧紧,端部扣件盖板边缘至搭接水平杆杆端的距离不应小100 mm,相邻水平杆接头应相互交错布置,不应设在同步、同跨内,相邻接头水平距离不应小于500 mm,纵横二向水平杆,设在立杆的二侧,并采用直角扣件与之扣紧;每步纵、横向水平杆必须双向拉通。

水平杆的长度一般不宜小于3跨,并不宜小于6 m;支模架底座上必须设置纵、横二个方向扫地杆,纵、横扫地杆应采用直角扣件固定在立杆上,不得相互扣接,扣件螺栓必须按规定拧紧,立杆和水平杆搭接要采用直角扣件,保证传力和水平观感。

水平连系杆应与已浇筑的混凝土柱隔步紧箍,以加强支模架的整体稳定性,紧箍节点图详见高支模专家论证方案中附图。

本案的梁底小横杆均直接阁置在大横杆之上,以保证梁底模板处水平状态。

(6)、支模架施工前的准备工作①、用于支模架的钢管与扣件必须经过检测。

钢管、扣件应按品种、规格分类,堆放整齐、平稳,堆放场地不得有积水。

施工现场应建立钢管、扣件使用台帐,详细记录钢管、扣件的来源、数量和质量检验情况。

②、在搭设支模架之前必须做好“支模架搭设专项方案”的技术交底工作。

由项目经理或项目工程师向操作人员进行安全技术交底。

安全技术交底内容应与方案相一致,交底的重点内容为搭设参数、构造措施和安全事项等。

交底工作应用书面形式,交底双方履行签字手续,做到职责分明。

③、支模架搭设完成后,应由项目经理或项目工程师组织施工员、安全员、质监员、作业班组长等有关人员共同验收。

其中,扣件拧力检查数量规定为:梁、板顶部大、小横杆,立杆搭接节点的扣件应全数检查,其余扣件检查数量不少于总数的10 % 。

发现隐患及时纠正,不得遗留。

验收要有书面记录,且填写好验收表格,参与验收人员签字确认。

(7)、施工安全管理①、保证安全措施各级管理人员要有对职工生命高度负责的态度去严格要求,严格管理,认真抓好安全工作,搞好安全设施。

人员及施工安全要求②、支模架搭设人员必须是经过按现行国家标准《特殊作业人员安全技术考核管理规则》(GB5036)考核合格的专业登高工,上岗人员应定期体检,合格者方可持证上岗;③、作业人员必须服从管理人员的安排,遵守项目部各项安全管理规定和制度,进入施工现场的人员必须戴安全帽,系好安全带,作好防护设施,不得穿拖鞋,必须穿防滑鞋上高空,严禁向下抛扔杂物,不得酒后作业,严禁嬉闹;④、作业层上的施工荷载应符合设计与方案要求,不得超载;脚手架不得与模板支架相相连;模板支架在使用期间,不得任意拆除其中的杆件;当模板支架基础下或相邻处有设备基础、管沟时,在支架使用过程中不得开挖,否则必须采取相应的技术技术措施,确保支架的安全;六级风及以上大风和雾、雨、雪天气时应停止模板支架搭设与拆除作业。

雨、雪后上架作业应有防滑措施,并应扫除积雪;混凝土浇筑过程中,应派专人观测模板支架系统的工作状态,一旦发现异常情况,应及时报告施工负责人,施工负责人应立即通知浇筑人员暂停作业,情况紧急时应迅速组织撤离人员的应急措施,并进行加固处理;⑤、听从管理人员指挥,积极配合项目安全员日常检查,发现问题及时整改。

⑥、其它安全施工注意点⑦、在施工中,要求施工管理人员与操作工人必须严格控制混凝土的堆积高度,禁止超高超厚。

⑧、泵送口距水平模板的垂直距离不得大于1.20 m。

(8)、模板的拆除①、梁、板底模及其支架拆除时的结构混凝土强度应符合设计要求,当设计无具体要求时,混凝土强度应符合下表要求:梁、板底模及其支架拆除时的混凝土强度要求已浇混凝土的强度则应根据同条件试块的实际强度决定,禁止凭经验估计进行判定。

在隔层施工时,必须考虑下一层楼面设计荷载对上一层施工荷载的承受能力。

对本工程而言,上层施工荷载大于下层楼面的设计荷载,为保证已浇混凝土楼面在施工时不至由于上部施工荷载过大而受到破坏,在施工上层混凝土支架时,必须保留已浇下层楼面下的模板及支架,待上层梁、板混凝土浇筑完成,且强度达到设计强度的80 %以上时,方可拆除下层模板及支架,务请项目部在施工时密切关注,切不可麻痹大意。

②、模板支架拆除前应对拆除人员进行技术交底,并做好交底书面手续。

③、拆除作业必须由上而下逐步进行,严禁上下同时作业。