动态水力旋流器结构参数的优选设计

油水分离水力旋流器优化设计与仿真

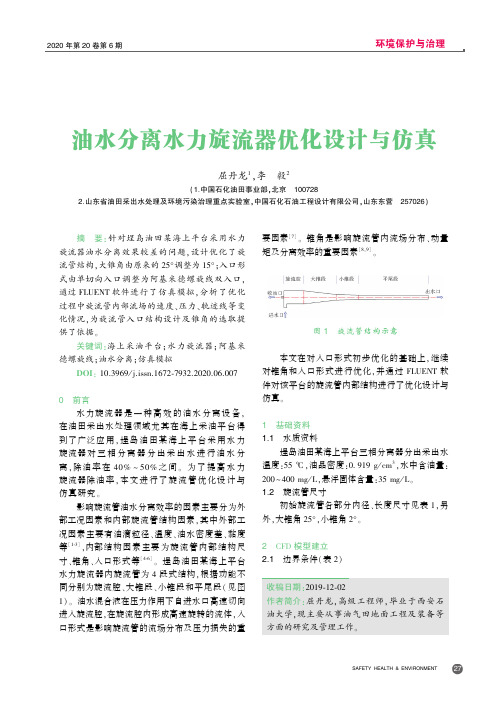

2020年第20卷第6期环境保护与治理㊀㊀㊀㊀油水分离水力旋流器优化设计与仿真屈丹龙1ꎬ李㊀毅2(1.中国石化油田事业部ꎬ北京㊀1007282.山东省油田采出水处理及环境污染治理重点实验室ꎬ中国石化石油工程设计有限公司ꎬ山东东营㊀257026)㊀㊀摘㊀要:针对埕岛油田某海上平台采用水力旋流器油水分离效果较差的问题ꎬ设计优化了旋流管结构ꎬ大锥角由原来的25ʎ调整为15ʎꎻ入口形式由单切向入口调整为阿基米德螺旋线双入口ꎬ通过FLUENT软件进行了仿真模拟ꎬ分析了优化过程中旋流管内部流场的速度㊁压力㊁轨迹线等变化情况ꎬ为旋流管入口结构设计及锥角的选取提供了依据ꎮ关键词:海上采油平台ꎻ水力旋流器ꎻ阿基米德螺旋线ꎻ油水分离ꎻ仿真模拟DOI:10.3969/j.issn.1672 ̄7932.2020.06.0070㊀前言水力旋流器是一种高效的油水分离设备ꎬ在油田采出水处理领域尤其在海上采油平台得到了广泛应用ꎬ埕岛油田某海上平台采用水力旋流器对三相分离器分出采出水进行油水分离ꎬ除油率在40%~50%之间ꎮ为了提高水力旋流器除油率ꎬ本文进行了旋流管优化设计与仿真研究ꎮ影响旋流管油水分离效率的因素主要分为外部工况因素和内部旋流管结构因素ꎬ其中外部工况因素主要有油滴粒径㊁温度㊁油水密度差㊁黏度等[1 ̄3]ꎬ内部结构因素主要为旋流管内部结构尺寸㊁锥角㊁入口形式等[4 ̄6]ꎮ埕岛油田某海上平台水力旋流器内旋流管为4段式结构ꎬ根据功能不同分别为旋流腔㊁大锥段㊁小锥段和平尾段(见图1)ꎮ油水混合液在压力作用下自进水口高速切向进入旋流腔ꎬ在旋流腔内形成高速旋转的流体ꎬ入口形式是影响旋流管的流场分布及压力损失的重要因素[7]ꎮ锥角是影响旋流管内流场分布㊁动量矩及分离效率的重要因素[8ꎬ9]ꎮ图1㊀旋流管结构示意㊀㊀本文在对入口形式初步优化的基础上ꎬ继续对锥角和入口形式进行优化ꎬ并通过FLUENT软件对该平台的旋流管内部结构进行了优化设计与仿真ꎮ1㊀基础资料1.1㊀水质资料埕岛油田某海上平台三相分离器分出采出水温度:55ħꎬ油品密度:0 919g/cm3ꎬ水中含油量:200~400mg/Lꎬ悬浮固体含量:35mg/Lꎮ1.2㊀旋流管尺寸初始旋流管各部分内径㊁长度尺寸见表1ꎬ另外ꎬ大锥角25ʎꎬ小锥角2ʎꎮ2㊀CFD模型建立2.1㊀边界条件(表2)表1㊀初始旋流管结构尺寸mm表2㊀边界条件参数2.2㊀多相流模型选择 Euler ̄Mixture 模型计算ꎮ3㊀仿真结果与分析3.1㊀初始旋流管仿真与分析首先对初始旋流管进行建模及流态模拟计算ꎮ根据旋流管内径检测结果建立旋流管三维模型ꎬ对模型进行了网格划分ꎬ网格数量为50万ꎮ3.1.1㊀旋流管内流场速度矢量速度矢量指标可以用来指示流场内流体的流动方向以及速度大小ꎬ能够直观地判断流态的变化情况ꎬ由图2可以看出ꎬ在大锥段中部截面处ꎬ局部速度矢量方向明显出现不规则偏流ꎬ表明局部流态已发生变化ꎮ这可能是由于在缩颈过程中ꎬ轴向方向上局部产生了不均匀的回压ꎬ造成局部流态的紊乱ꎮ3.1.2㊀旋流管内流场静压力分布进水口横截面静压分布情况见图3ꎬ静压涡核中心与速度矢量中心同样偏向于管体几何中心的右侧ꎬ分析可能是由流场中局部压力不均匀所导致ꎮ3.1.3㊀旋流管内流体轨迹线追踪流体轨迹线指标能够直观地显示出旋流管内流体质子的运动轨迹情况ꎮ如图4所示ꎬ整个截面流场呈现出明显的旋流状态ꎬ但旋涡中心点偏离了旋流管的几何中心ꎮ图2㊀初始尺寸旋流管大锥段截面速度矢量图3㊀初始尺寸旋流管进水口截面静压力分布图4㊀初始尺寸旋流管进水口截面流体轨迹分布3.2㊀大锥角优化仿真结果及分析设计模型将旋流管旋流腔和大锥段长度延长ꎬ锥角缩小至15ʎꎬ并通过模拟分析考察调整尺寸后旋流管的运行工况ꎮ2020年第20卷第6期环境保护与治理㊀㊀㊀㊀3.2.1㊀旋流管内流场速度矢量由图5可以看出ꎬ调整锥角后ꎬ局部流态紊乱的现象得到明显改善ꎬ在大锥段中部截面处ꎬ流场仍处于明显的旋流状态ꎬ并没有发生明显的偏流现象ꎮ图5㊀调整锥角后旋流管大锥段截面速度矢量3.2.2㊀旋流管内流场静压力分布由图6可以看出ꎬ旋流管内压力分布基本均匀ꎬ静压涡核中心与旋流管体几何中心基本保持一致ꎮ图6㊀调整锥角后旋流管进水口截面静压力分布3.2.3㊀旋流管内流场轨迹线追踪由图7可以看出ꎬ调整锥角后ꎬ整个截面流场呈现出明显的旋流状态ꎬ而且旋涡中心点与旋流管的几何中心轴线基本保持一致ꎮ3.3㊀入口结构优化仿真结果与分析在旋流管外径相同的情况下ꎬ阿基米德螺线形入口导流能力强ꎬ可使混合液获得更长的流道ꎬ在旋流腔内形成稳定㊁有序的旋流流场ꎬ降低液滴剪切破碎的可能性[4]ꎮ前期将旋流管设计为阿基米德螺线形双入口获得了良好的模拟效果[10]ꎬ本次同样设计为阿基米德螺线形双入口ꎬ考察入口形式和锥角的叠加效果ꎮ图7㊀调整锥角后旋流管进水口截面流体轨迹分布3.3.1㊀入口结构优化速度矢量分布由图8可以看出ꎬ经大锥角和入口结构优化后ꎬ旋流管内呈明显的旋流速度分布ꎬ流态较理想ꎮ图8㊀旋流器中间截面的速度分布矢量3.3.2㊀入口结构优化压力分布由旋流管顶部横截面压力云(图9)可看出ꎬ旋流管内压力自外壁向中心轴线呈逐渐降低的环状梯度分布ꎬ旋流管内压力随着流场流线递减ꎬ压力分布合理ꎮ3.3.3㊀入口结构优化油相浓度分布旋流管横截面油相浓度分布如图10显示ꎬ油相浓度分布与压力梯度分布具有一定的相关性ꎬ旋流管内油相浓度自中心向外壁逐渐降低ꎬ靠近管壁处油相浓度较低ꎬ靠近中心轴线油相浓度最高ꎮ屈丹龙ꎬ等.油水分离水力旋流器优化设计与仿真图9㊀中间截面的压力分布云图图10㊀旋流管内油相浓度分布㊀㊀在获得了油相浓度分布差异后ꎬ通过设置在旋流管顶部中心的出油管排出浓度较高的油相混合液ꎬ从而得到良好的油水分离效果ꎮ4㊀结论a)埕岛油田某海上平台水力旋流器旋流管内压力分布不均㊁流场紊乱㊁离心力不强ꎬ造成水力旋流器除油效果不理想ꎮb)旋流管优化设计后将大锥角由原来的25ʎ调整为15ʎꎬ入口形式由单切向入口调整为阿基米德螺旋线双入口ꎬ旋流管内部流场㊁速度㊁压力更为合理ꎬ离心力强㊁稳定性好㊁涡流区域少ꎬ油水分离效果得到提升ꎮ5㊀参考文献[1]㊀WolbertDꎬMaBFꎬAurelleYꎬetal.Efficiencyestima ̄tionofliquid ̄liquidhydrocyclonesusingtrajectoryanal ̄ysis[J].AicheJournalꎬ1995ꎬ41(41):1395 ̄1402.[2]㊀夏福军ꎬ邓述波ꎬ张宝良.水力旋流器处理聚合物驱含油污水的研究[J].工业水处理ꎬ2002ꎬ22(2):14 ̄16.田地面工程ꎬ2012ꎬ31(11):49.[4]㊀王振波ꎬ陈磊ꎬ金有海.不同流量条件下导叶式液一液水力旋流器流场测试[J].流体机械ꎬ2008ꎬ36(9):11 ̄15.[5]㊀丁旭明ꎬ王振波ꎬ金有海.两种入口结构旋流器性能对比试验研究[J].化工机械ꎬ2005ꎬ33(2):69 ̄71.[6]㊀李枫ꎬ刘彩玉ꎬ蒋明虎ꎬ等.水力旋流器中阿基米德螺线入口的设计[J].化工机械ꎬ2004ꎬ33(3):139 ̄141.[7]㊀蒋明虎ꎬ赵立新ꎬ李枫ꎬ等.液 ̄液水力旋流器的入口形式及其研究[J].石油矿厂机械ꎬ1998ꎬ27(2):3 ̄5.[8]㊀蒋明虎ꎬ刘道友ꎬ赵立新ꎬ等.锥角对水力旋流器压力场和速度场的影响[J].化工机械ꎬ2011ꎬ38(5):572 ̄576.[9]㊀赵立新ꎬ王尊策ꎬ李枫ꎬ等.液液水力旋流器流场特性与分离特性研究(一) 锥角变化对切向速度场的影响[J].化工装备技术ꎬ1999ꎬ20(4)7 ̄10.[10]龚俊ꎬ叶俊红ꎬ姚明修.基于FLUENT的水力旋流器入口结构参数优化设计流场仿真[J].山东化工ꎬ2019ꎬ48(6):182 ̄184.OptimizationDesignandSimulationofOil ̄waterSeparationHydrocycloneQuDanlong1ꎬLiYi2(1.SINOPECOilfieldDepartmentꎬBeijingꎬ100728ꎻ2.ShandongKeyLaboratoryofOilfieldProducedWa ̄terTreatmentandEnvironmentalPollutionControlꎬSINOPECPetroleumEngineeringDesignCorpora ̄tionꎬShandongꎬDongyingꎬ257026)Abstract:Accordingtothepooreffectofhydrocycloneonoil ̄waterseparationinanoffshoreplatformofChengdaoOilfieldꎬthehydrocyclonestructurewasoptimizedbyadjustingthelargeconeanglefrom25ʎto15ʎ.TheinletformwasalsoadjustedfromasingletangentialinlettoanArchimedesspiraldoubleinlet.ThroughthesimulationofFLUENTsoftwareꎬthechangesofvelocityꎬpressureandtrajectoryinthein ̄ternalflowfieldofhydrocycloneduringtheoptimiza ̄tionprocesswereanalyzedꎬwhichprovidedthebasisfortheinletstructuredesignofhydrocycloneandtheselectionofconeangle.Keywords:offshoreoilproductionplatformꎻhydro ̄cycloneꎻArchimedeshelixꎻoil ̄waterseparationꎻsimulation。

脱水型动态水力旋流器结构改进研究

对于 动态 水 力 旋 流器 来 说 , 动均 是 有 害 的 振 振动会使 分离过程 中形成 的油核变粗 、 曲 , 弯 影响 收 油效果 , 而使分离 效率降低 , 重情 况下甚 至会使 进 严

油 水不能 分离 。

分 析动态水 力 旋 流器 振 动 的原 因。首 先 , 加工

承锈蚀及 连带更 换 困难 等 问题 , 降低 了设 备 的稳 定

性 和可靠性 , 响 了动态水力旋 流器 的分离 性能 , 影 制

约动态 水力 旋 流 器 的推 广 应 用 。本 文 针 对 上 述 问

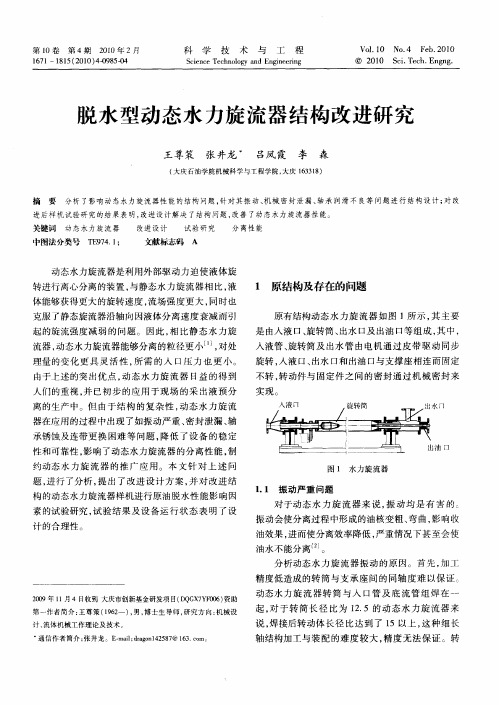

图 1 水 力旋 流器

题, 进行 了分析 , 出 了改进 设计 方 案 , 对改 进 结 提 并 构 的动态 水力旋流器 样机进行原 油脱 水性 能影 响因 素的试验研 究 , 验结 果 及设 备 运行 状 态 表 明 了设 试 计 的合理性 。

转 进行离心分 离的装置 , 与静态水 力旋 流器 相 比 , 液 体 能够获得更 大的旋转 速度 , 流场 强度 更大 , 同时也

克 服 l静 态旋 流器沿轴 向因液体 分离速 度 衰减而 引 『 l 起 的旋流强 度减 弱 的 问题 。因此 , 比静 态水 力 旋 相

1 原结构及存在的问题

96 8

科

学

技

术

与

工

程

1 0卷

动体 自身 的直线度 与 圆柱 度及其 与支 承座 的 同轴 度 无法 保证 , 在高速旋 转时 就会产生 较大 的偏 心力 , 激

发 振动产 生 。

的轴振 动引起 的 , 动会造成 动环 的摆振 , 振 引起 动静 环接触 面贴合 不严 , 生泄漏 , 产 严重情 况下 更会 破坏 静 环 , 致密封 失效 。 导

V带传动5台组合式动态水力旋流器结构设计(说明书)解读

摘要动态水力旋流器是建立在技术相对比较成熟的静态水力旋流器基础上的新型高效油水分离设备。

作为一种分离设备,人们希望在连续工作中获得较为理想的分离效果。

物性参数、结构参数及操作参数的选取不当会对分离效果产生影响,要达到理想的分离效果,有必要研究各影响因素之间的关系及各因素对分离性能的影响。

本文系统分析了水力旋流器的国内外的研究现状及其配套技术的发展情况;以及结构参数、操作参数对油水分离效率的影响,并且在已知技术参数下,选择最佳转筒长度和转筒内径,得到最佳长径比;选择最佳的溢流嘴有效直径,再通过分析比较得到最优的外廓结构;在保证液滴充分加速的基础上,选取最佳分离效率下的旋转栅栅片数和栅片长度;分析选择最佳的收油锥结构;由旋流器所需功率选取电机,根据计算的功率完成V带轮结构设计,并对5台单旋体进行空间组合设计;分析计算单旋体的受力,选择并校核轴承;对结构中的键和螺栓进行校核。

最终完成5台水力旋流器的组合设计。

关键词:动态水力旋流器;组合式;油水分离;结构参数;V带传动;AbstractThe dynamic hydrocyclone was a new-style and high-efficiency separation equipment . It was based on the technology of hydrocyclone which was more proven. As a separation equipment, better separation performance of dynamic hydrocyclone in continuous working was required. The unsuitable choose of physical property parameter, structural parameter and operation parameter will have effect on separation performance. To obtain perfect separation performance, the study on the relation of each influential factor and effect of each factor on performance was necessary.This paper systematically analyzed the hydrocyclone at home and abroad and the research status and supporting the development of the technology; And the structural parameters and operation parameters on the effect of water-oil separation efficiency, and known technology parameters in, choose the best drum length and drum diameter, get the best ratio length; The overflow of the mouth to choose the best effective diameter, again through the analysis and comparison of the optimal the contour structure; In guarantee on the basis of full acceleration droplets, select the best separation efficiency of rotation grid gate number of pieces of length and gate; Analysis to select the best cone angle; The power needed by rotary flow select motor, V belt and pulleys, complete the V belt wheel structure design, and to five units of single screw body space combination design; Analysis and calculation of the single screw body stress, the choice and checked bearing; The key to the structure and bolt test. Finally completed five sets of the hydrocyclone combination design.Key words: dynamic hydrocyclone; combined type; oil-water separation; structural parameter;belt drive目录摘要 (I)Abstract (II)目录.............................................................................................................. I II 第1章绪论. (1)1.1本课题研究的意义及现状 (1)1.2本文研究的主要内容 (4)第2章动态水力旋流器的分离机理 (6)2.1动态水力旋流器的主体结构 (6)2.2动态水力旋流器工作原理 (8)2.3动态水力旋流器与静态水力旋流器的比较分析 (9)2.4主要物性参数和操作参数 (13)第3章动态水力旋流器主要构件设计 (17)3.1转筒参数化造型设计 (17)3.2旋转栅结构形式及参数设计 (18)3.3溢流嘴的结构设计及参数优选 (21)3.4收油锥的设计 (24)3.5单旋体需要的功率及电机的选择 (25)3.6V带传动设计及计算 (28)3.7键的选择及键连接强度校核 (33)3.8轴承的选择及寿命校核 (35)3.9螺栓的选择及其校核 (38)3.10密封件的选择及材料 (39)3.11部分结构说明 (40)结论 (41)参考文献 (42)致谢 (44)附件1 (45)附件2 (64)第1章绪论离心力场的创立和运用是科学和技术的成就之一,运用离心力场进行非均相物系的分离是行之有效的方法。

水力旋流器操作参数优选

工程技术科技创新导报 Science and Technology Innovation Herald70近年来,随着油田的持续开发,我国大部分油田已进入高含水开发期,采出液综合含水量已达到或超过90%,随之带来的首要问题便是进行油水分离。

水力旋流器作为一种分离非均匀相混合物的分级分离设备,由于结构简单、设备紧凑、占地面积小和设备成本低等优点,在石油行业中备受关注。

本文基于R N G K -ε模型、A N S Y S 软件及计算流体力学理论,模拟出水力旋流器内部流体的流动状态,进而分析得出水力旋流器个影响因素适用范围,为实际操作提供了依据。

1 水力旋流器分离效率影响因素分析作为旋流器性能的重要标志,分离效率直接反映旋流器的分离效果,其受到结构参数、操作参数及物性参数的影响[1]。

本文通过大量的模拟分析,从操作参数方面对影响水力旋流器分离效率的因素进行阐述。

1.1 建模及求解该文采用最佳分离模型R iet e m a的结构模型进行建模[2],参数为:D i =20m m ,D u =16m m ,D 1=150m m ,D =75m m ,D d =37.5m m ,L 1=150m m ,L 4=1500m m ,α=20°,θ=1.4°。

利用R N G K -ε模型和A N S Y S 软件为旋流器建模。

利用A N S Y S 求解模块(S O L U T IO N )进行求解,得出结果可知溢流管入口附近区域的油相浓度高,其他区域的油相浓度相对较低,说明分离模型R ie t e m a 的分离效果越好。

由此结果亦可知,溢流管入口附近区域的油相浓度越高,其他区域的油相浓度越低,旋流器的分离效果越好。

1.2 影响旋流器分离效率因素分析具体分析影响水力旋流器分离效率的某一因素是很难实现的,因此在确定其他因素固定的情况下,来分析某个因素的影响大小,通过此方法来逐个分析各因素的影响。

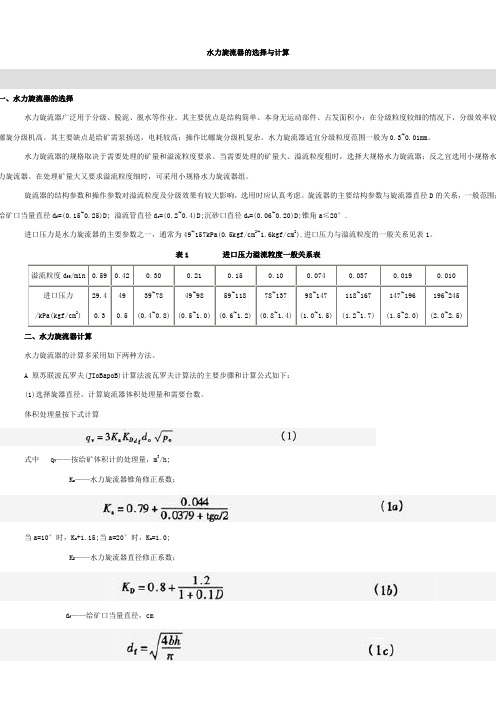

水力旋流器的选择与计算

水力旋流器的选择与计算一、水力旋流器的选择水力旋流器广泛用于分级、脱泥、脱水等作业。

其主要优点是结构简单、本身无运动部件、占发面积小;在分级粒度较细的情况下,分级效率较螺旋分级机高。

其主要缺点是给矿需泵扬送,电耗较高;操作比螺旋分级机复杂。

水力旋流器适宜分级粒度范围一般为0.3~0.01mm。

水力旋流器的规格取决于需要处理的矿量和溢流粒度要求。

当需要处理的矿量大、溢流粒度粗时,选择大规格水力旋流器;反之宜选用小规格水力旋流器。

在处理矿量大又要求溢流粒度细时,可采用小规格水力旋流器组。

旋流器的结构参数和操作参数对溢流粒度及分级效果有较大影响,选用时应认真考虑。

旋流器的主要结构参数与旋流器直径D的关系,一般范围;给矿口当量直径d f=(0.15~0.25)D; 溢流管直径d o=(0.2~0.4)D;沉砂口直径d u=(0.06~0.20)D;锥角a≤20°.进口压力是水力旋流器的主要参数之一,通常为49~157kPa(0.5kgf/cm2~1.6kgf/cm2).进口压力与溢流粒度的一般关系见表1。

表1 进口压力溢流粒度一般关系表溢流粒度d95/min 0.59 0.42 0.30 0.21 0.15 0.10 0.074 0.037 0.019 0.010进口压力/kPa(kgf/cm2) 29.40.3490.539~78(0.4~0.8)49~98(0.5~1.0)59~118(0.6~1.2)78~137(0.8~1.4)98~147(1.0~1.5)118~167(1.2~1.7)147~196(1.5~2.0)196~245(2.0~2.5)二、水力旋流器计算水力旋流器的计算多采用如下两种方法。

A 原苏联波瓦罗夫(JIoBapoB)计算法波瓦罗夫计算法的主要步骤和计算公式如下:(1)选择旋器直径,计算旋流器体积处理量和需要台数。

体积处理量按下式计算式中 q V——按给矿体积计的处理量,m3/h;K a——水力旋流器锥角修正系数;当a=10°时,K a+1.15;当a=20°时,K a=1.0;K D——水力旋流器直径修正系数;d f——给矿口当量直径,cmb、h——分别为给矿口宽度和高度,cm;p o——旋流器给矿口工作压力,MPa;d o——溢流管直径,cm;D——旋流器筒体直径,cm.(2)按样体给出的范围确定沉砂口直径,并验算其单位截面积负荷(按固体量计),使其在0.5~2.5t/(cm2·h)范围内。

新型水力分级旋流器的结构设计与原理分析

线 上某 位 置 的 压力及速度。

1

水 力 分 级旋 流 器 分 级 原 理

其 关键 包 含 水力 分 级旋流器 不 包 含 运 动 构 件 ,

进口、 溢流 管 、 旋流 腔、 圆 锥 段 及 底流 管 等 部分 [3]。液 (通 体 混 合 物 从 进 口 切向流 入 旋流器 中作 螺 旋 运 动 常 情况 下 入 口 速度 均 不 小 于 [4]) , 其 在 腔 内 进 行 剧烈 最 后 分 成 溢 流及 底 的 旋 转 同 时 出 现 非 常 大的 涡 流 , 流 分 别经 溢 流及底 流 管 送 出。由此 能 够 看出 于 水力 分 级旋流器 内 部 同 时 包 含 分 别 向下及向 上 运 动 的 外 及 内螺 旋流 动。 但 尽 管 水力 分 级旋流器 的 结构 相 对 非 常 简 单 , 是其内部的液体流动形式则相对非常繁杂 , 其运 动 状 况如 图 1 所示。

[5]

1- 盖 下 流; 2- 闭 环涡 流; 3- 内 旋流; 4- 外 旋流; 5- 空气柱; 6- 轴 向 速度 零 值 表 面; 7- 部 分 外旋流 (经排 砂嘴 排 出) 图 1 水力 分 级旋 流 器中 流 体 运 动

通常状况下, 在 柱 坐 标 系中 液 体 速度 能 够 分 解 成径向 ur、 切向 uθ 及轴向 uz: u2+ur2+u θ2+uz2 (2) 液 体 混 合 物以 切向 进 在 不 考 虑 损失 的前 提 下 , 即: 入, 其旋 转动 量 矩维 持 恒 定, uθr = 常 数 式 中:r 为 回 转 半径 。 (3)

2

(4)

式 中: aθ 及 g 分别 为离 心及 重 力 加速度 。 于 强旋 通 常 情况 下 Sgc 能 够 达到 几 十 甚至 几 百, 这也在很大程度 上提 流状况下其能够到达数千倍, 升 了 其分 离 成 效。离心 力 场 及 重力 场 中 另一 个 显 著 的区 别: 离 心 加 速度 aθ 在 很 大程 度 上受到 液 体 回转 半 径 r 的 影响 。 在理 想前 提 下 , Sgc 和 回转 半 径 r 的三 次 方 具有 反 比 关 系 , 即 其离 心 力 依 附 旋 转 半 径 的的 逐渐 缩小 而 迅 速升 高。

动态水力旋流器结构参数化造型优选设计研究

旋转 栅位于转筒 入 口端 。根据 研究经验 ,笔者

优选 设 计 了 叶 片 式 和螺 旋 式 两 种 旋转 栅 。

() 1叶片式旋转栅结 构参数及造型设计

四叶片

囤 j螺 旋 式 硅转 栅 拳 数 化 熹体 连型 设 计 圉

旋 转栅参数 化造型设 计 ,如 图 2 所示 ,其主要结构 参数包括 : 叶片长度 L、 中心轴直径 d 叶片厚度 h 、 、

维普资讯

笥 _¨ 擎 鬻 _I — _ 爨

;

_ 1 l

’

∞

_

动 态水 力旋 流 {

参 数 化 造 型 优 选

太庆石 油学院机械

【 摘

要】 动态水力旋流器 是一种新型高效油水分离设备 , 为提

软 件重点对其 主要构件进行 了参数化实体造型虚拟建模及装配设计 , 简要描述 了该样机结构组成及工作原理 。 2 世纪 6 0 0年代,液液目前 , 此技术发展较快 。 对 中性 ,设计 动 态旋 流分 离技术 自2 世纪 9 年代初 引人我 国, 0 0 并 高导 向精度的 未得 到及 时发展 。随着三次采油及三元复合驱采油 修 ,又易于实 技术的发展 ,发现静态水力 旋流器 应用受到 限制 , 如增压 方 式 、深度 水 处理 等 工 艺需 加 以配 套等 。 2 .油水 旋流分离

水混 合液 ,是一种急 待开发研究 的高效分 离设备 。 实践证明,样机 经过造型优选设计 ,提高 了其设计 及制造精 度 ,缩短 了产 品开 发设计周期 。 一 一

转筒 、旋转栅 、收油套 、收油杆 、溢流嘴及 其调节

这 里利用C D 5 AD S 设计软件着重对动态水力旋

组件 、电机 、V带 、带 轮、支架、导轨、轴承、动 流器主要构件进行 了参数化造型优选设计 。

本科毕业设计 FX250型分级水力旋流器的设计与研究

摘要水力旋流器是分级、脱泥、浓缩、洗涤、净化、磨矿控制等多件用高效率分选设备。

广泛用于黑色金属、有色金属、非金属尾矿的造矿领域中,是矿山分级、尾矿筑坝、提纯、油田泥浆净化等的理想产品。

它具有结构简单、操作方便、生产能力大、无转动部件、运行可靠、占地面积小和易于实现自动控制等优点。

但它也受到操作条件的影响,稳定性较差、动力源的功耗较大。

从水力旋流器的基本结构和工作原理出发,综合评述了水力旋流器在食品工业中具有代表性的应用情况。

进而指出,随着科学技术的发展和对其研究的不断深入,水力旋流器将在食品工业领域发挥更为重要作用。

此次毕业设计的课题就是分级水力旋流器的研究与在食品工业中的应用。

叙词:水力旋流器食品工业应用中图分类号:TS203 文献标识码:AAbstractMany of the waterpower swirler is to grade and sheds mud and concentrating and wasing and purifying and mill mine control etc selects separately equipment with the high efficiency rate .Extensively being used the making in the domain of mine of ferrous metal , nonferrous metal and nonmetal tailings is that dam , purification and ideal product that the slurry purification in oil field waits are built to mine hierarchical and tailings . It possesses the structure simply and operation convenience and production capacity greatly and the nothing moves the parts and the operating is reliable and covers an area of the area small unassuming in realizing the merits such as automatic control etc .But it also suffers the influence of operating condition operational condition , and the stability is wronger and the motive force work loss of source is bigger .AbstractAstheapplicationofhydrocyclonesisgettingmoreandmoreinterestsofeng ineers,theirrepresentativeapplicationinfoodindustryisintroducedinthispaper.Tosumup,h ydrocyclonescanbeusedforoperationsofclarification,thickening,washingandclassificati oninvolvedinmanyfoodprocessing.Furthermore,hydrocyclones,especiallymini-hydroc ycloneshavealreadyfoundtheirwayintobioengineering,suchasyeastseparation,ect.Onma nyoccasions,hydrocycloneshavesubstitutedforotherseparationequipmentandplayanimp ortantrole.Itcanbeexpectedthathydrocycloneswillfindwiderapplicationinvariouscasesof thefoodindustry.The subject of this graduation project is the research and application in food industry of hierarchical waterpower swirler .Keywords Hydrocyclones,Foodindustry,Application旋流分离是一种分离非均相液体混合物的设备,是一种高效、节能的分离技术,水力旋流器是旋流分离技术的关键设备之一。

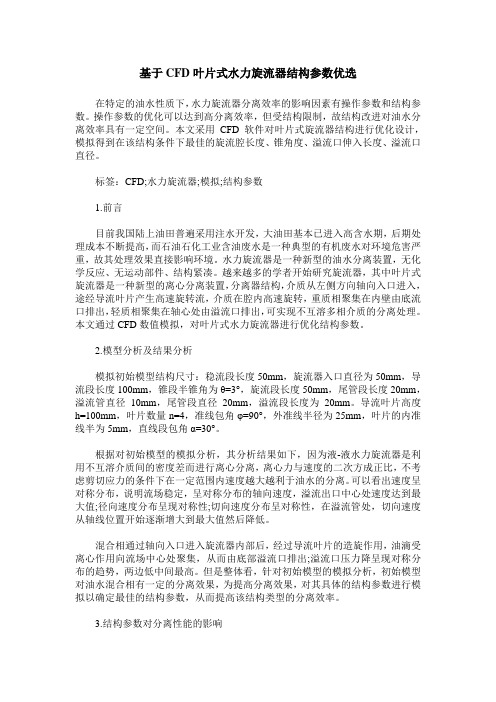

基于CFD叶片式水力旋流器结构参数优选

基于CFD叶片式水力旋流器结构参数优选在特定的油水性质下,水力旋流器分离效率的影响因素有操作参数和结构参数。

操作参数的优化可以达到高分离效率,但受结构限制,故结构改进对油水分离效率具有一定空间。

本文采用CFD 软件对叶片式旋流器结构进行优化设计,模拟得到在该结构条件下最佳的旋流腔长度、锥角度、溢流口伸入长度、溢流口直径。

标签:CFD;水力旋流器;模拟;结构参数1.前言目前我国陆上油田普遍采用注水开发,大油田基本已进入高含水期,后期处理成本不断提高,而石油石化工业含油废水是一种典型的有机废水对环境危害严重,故其处理效果直接影响环境。

水力旋流器是一种新型的油水分离装置,无化学反应、无运动部件、结构紧凑。

越来越多的学者开始研究旋流器,其中叶片式旋流器是一种新型的离心分离装置,分离器结构,介质从左侧方向轴向入口进入,途经导流叶片产生高速旋转流,介质在腔内高速旋转,重质相聚集在内壁由底流口排出,轻质相聚集在轴心处由溢流口排出,可实现不互溶多相介质的分离处理。

本文通过CFD数值模拟,对叶片式水力旋流器进行优化结构参数。

2.模型分析及结果分析模拟初始模型结构尺寸:稳流段长度50mm,旋流器入口直径为50mm,导流段长度100mm,锥段半锥角为θ=3°,旋流段长度50mm,尾管段长度20mm,溢流管直径10mm,尾管段直径20mm,溢流段长度为20mm。

导流叶片高度h=100mm,叶片数量n=4,准线包角φ=90°,外准线半径为25mm,叶片的内准线半为5mm,直线段包角α=30°。

根据对初始模型的模拟分析,其分析结果如下,因为液-液水力旋流器是利用不互溶介质间的密度差而进行离心分离,离心力与速度的二次方成正比,不考虑剪切应力的条件下在一定范围内速度越大越利于油水的分离。

可以看出速度呈对称分布,说明流场稳定,呈对称分布的轴向速度,溢流出口中心处速度达到最大值;径向速度分布呈现对称性;切向速度分布呈对称性,在溢流管处,切向速度从轴线位置开始逐渐增大到最大值然后降低。

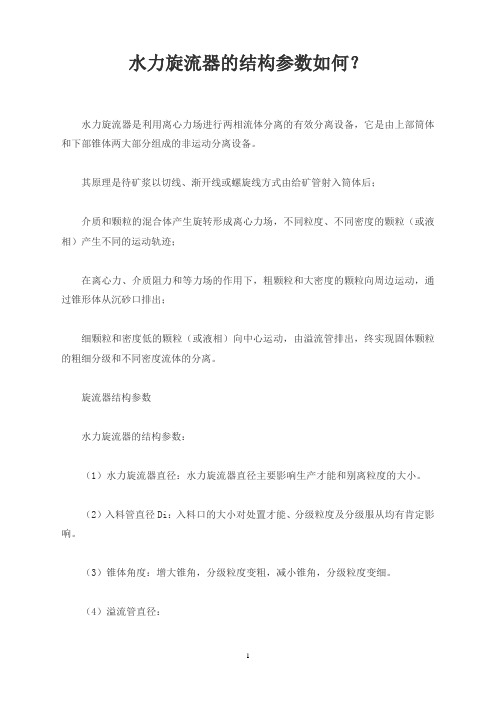

水力旋流器的结构参数如何?

水力旋流器的结构参数如何?水力旋流器是利用离心力场进行两相流体分离的有效分离设备,它是由上部筒体和下部锥体两大部分组成的非运动分离设备。

其原理是待矿浆以切线、渐开线或螺旋线方式由给矿管射入筒体后;介质和颗粒的混合体产生旋转形成离心力场,不同粒度、不同密度的颗粒(或液相)产生不同的运动轨迹;在离心力、介质阻力和等力场的作用下,粗颗粒和大密度的颗粒向周边运动,通过锥形体从沉砂口排出;细颗粒和密度低的颗粒(或液相)向中心运动,由溢流管排出,终实现固体颗粒的粗细分级和不同密度流体的分离。

旋流器结构参数水力旋流器的结构参数:(1)水力旋流器直径:水力旋流器直径主要影响生产才能和别离粒度的大小。

(2)入料管直径Di:入料口的大小对处置才能、分级粒度及分级服从均有肯定影响。

(3)锥体角度:增大锥角,分级粒度变粗,减小锥角,分级粒度变细。

(4)溢流管直径:增大溢流管直径,溢流量增大,溢流粒度变粗,底流中细粒级减少,底流浓度添加。

(5)溢流管插入深度:溢流管插入深度是溢流管插入到旋流器内部一节长度,指的是溢流管底部到旋流器顶盖的间隔。

减小溢流管插入深度,分级粒度变细;增大溢流管插入深度,分级粒度变粗。

(6)溢流管壁厚:研讨表明:溢流管壁厚添加,能够在某种水平上进步旋流器的别离服从;并低落其内部能量丧失,并且还能进步水力旋流器的生产才能。

(7)进料口断面尺寸:进料口的外形和尺寸对其生产才能、别离服从等产业目标有紧张的影响。

进料口的作用主要是将作直线活动的液流在柱段进口处变化为圆周活动。

进料口按照截面外形能够分为圆形和矩形两种。

(8)底流口直径(d):底流口直径增大,分级粒度变细,底流口直径减小,分级粒度变粗。

(9)内表面粗糙度及拆卸精度:水力旋流器的内表面粗糙度及拆卸精度对其生产才能、别离服从等功能参数的影响较小;但是在生产实践及研讨发明,水力旋流器的内表面内衬鑫海耐磨橡胶,耐磨防腐,比较润滑,将会增大流动阻力;同时别离服从也有所添加,同时接纳较粗糙内壁的水力旋流器,其流动阻力将会低落,同时底流量增大。

旋转叶轮式动态水力旋流器的性能研究的开题报告

旋转叶轮式动态水力旋流器的性能研究的开题报告

标题:旋转叶轮式动态水力旋流器的性能研究

研究背景:近年来,动态水力旋流器由于其在水力输送、水处理、冶金等领域中的广泛应用,受到了越来越多的关注。

其中,旋转叶轮式动态水力旋流器由于具有高度的结构稳定性和处理效率,成为了当前研究的热点。

研究目的:本课题旨在探究旋转叶轮式动态水力旋流器的性能,并优化其结构设计,以提高其水力性能和处理效率。

研究内容:

1. 综合分析旋转叶轮式动态水力旋流器的基本原理和工作机理;

2. 设计旋转叶轮式动态水力旋流器的实验装置并进行性能测试;

3. 对旋转叶轮式动态水力旋流器的结构参数进行分析和优化;

4. 探究旋转叶轮式动态水力旋流器在不同水流条件下的性能变化;

5. 对实验结果进行分析和总结,提出进一步的改进方案。

研究方法:本研究将采用实验、仿真和理论分析相结合的方法,建立旋转叶轮式动态水力旋流器模型并进行分析和优化。

利用CFD软件模拟旋流器内部的流场分布,并结合实验数据验证理论模型的可行性。

研究意义:本研究对提升旋转叶轮式动态水力旋流器的性能和处理效率,具有实际应用价值和理论意义。

通过对旋流器结构的分析和优化,可以缩小其结构大小,提高处理效率,降低开销成本。

同时,本研究所采用的实验、仿真等手段具有推广应用的价值,在旋流器的改进方面提供科学、实用的指导。

水力旋流器选型

水力旋流器选型参数和考虑因素水力旋流器在工业生产中有着很广泛的应用,如在磨矿领域就会使用水力旋流器来实现矿石的分级分离。

水力旋流器的选型需要综合考虑多项参数,以下就针对闭路磨矿来说明水力旋流器选型时需要提供的具体参数。

1、水力旋流器的工艺参数水流旋流器在用于闭路磨矿时,要提供的工艺参数包括,旋流器所需处理浆液的浓度、粘度、固体比重、液体比重、固体含量、固体颗粒密度、进口浆料的固体颗粒粒度分布,旋流器单位时间内的固料处理量、给矿率、浆料通过量、磨矿所需粒度及浆料的酸碱度等。

2、水力旋流器的底流溢流要求参数旋流器的底流和溢流要求参数,是指和底流溢流有关的流量、浓度和粒度等,包括旋流器的溢流密度或者含固体量、底流密度或者含固体量、循环负荷、过程控制约束等。

3、水力旋流器的其他参考因素水力旋流器的设计过程中,旋流器制造企业还需了解使用单位的磨矿目的及后续的流程工序,以便能更好的保证后续流程中有用矿物更好的回收。

水力旋流器的设计还受闭路磨矿所使用的球磨机影响,如球磨机和棒磨机的进料率持续、循环负荷恒定,旋流器的矿浆提供量也恒定,自磨机则相反,进料率和循环负荷都可变,所以矿浆给料也可变。

4、水力旋流器的设计变量旋流器的设计变量一般包括旋流器的直径、进口直径、溢流口直径和溢流口高度等。

旋流器的设计变量会决定旋流器的实际使用效果,它是由旋流器的制造企业根据使用企业提供的工艺参数及其他条件来确定的。

5、水力旋流器的安装方式水流旋流器常用的安装方式有垂直安装和倾斜安装。

水力旋流器的垂直安装适用于给料波动较大、循环负载变化较大的工作条件,但对沉沙嘴的磨损严重。

水力旋流器选择倾斜安装,则更适合可变循环负荷的恒定底流提供,能降低沉沙嘴磨损,但在高浓度回路上表现较差。

随着电力工业的发展,燃煤电厂所排放的二氧化硫对环境的污染日趋严重。

而二氧化硫减排的最有效措施就是烟气脱硫。

燃烧后脱硫是广泛采用的脱硫技术,又称为烟气脱硫(FGD)。

水力旋流器的结构参数是怎样的呢

水力旋流器的结构参数是怎样的呢简介水力旋流器是一种利用水流动力原理对水中悬浮物进行分离的设备。

其工作原理是通过水流在旋流器内自旋,产生离心力将悬浮物分离出来,从而达到净化水质的目的。

水力旋流器广泛应用于水处理、污水处理、工业废水处理等领域。

结构参数水力旋流器的结构参数包括旋流器的直径、长度、进口管直径、出口管直径、旋流室长和深度等。

直径和长度旋流器的直径和长度是旋流器的重要结构参数,它们直接影响旋流器的分离效果。

一般情况下,直径越大,分离效果越好,长度越长,旋流时间越长,分离效果也越好。

但是,直径和长度不能无限增大,较大的直径和长度会导致旋流器的体积增大,从而造成水的进出阻力加大,泥沙颗粒停留时间变长,影响旋流器的工作效率。

进口管和出口管直径进口管和出口管直径是旋流器的进出口结构参数。

进口管直径的大小决定了水的流速和旋流室的旋转速度,出口管直径的大小决定了旋流室内水位及出口水流速度。

进口管的直径过小会降低水流速度,使旋流室内的旋流强度不足,分离效果较差;出口管的直径过大会导致漩涡减弱,失去分离作用。

因此,选择适当的进口管和出口管直径是保证旋流器正常工作的关键。

旋流室长和深度旋流室长和深度是旋流器中旋流室的结构参数。

旋流室的长和深度也影响分离效果。

旋流室长越长,水流与泥沙颗粒的接触时间也就越长,泥沙颗粒也容易与水分离,分离效果也就越好;旋流室深度越大,内部旋流强度也就越强,分离效果也就越好。

但是,旋流室长和深度也不能无限增大,过长过深会导致旋流室内水流速度降低,分离效果下降。

结论综上所述,旋流器的结构参数直接影响旋流器的分离效果。

要保证旋流器的正常工作,需要针对具体情况选择合适的结构参数。

在实际应用中,还需要结合水质、水量、泥沙颗粒粒径等因素进行考虑,以达到最佳的分离效果。

用于含油污水处理的动态水力旋流器性能优化研究

明显 的优势 : 压损小 , 相间分 离能 力强 , 效率 高 , 分离更 细 可

小的油滴 , 有 良好 的流 量 可调 节 性【IJ 具 2。本 文 利用 C D F

( 计算流体动力学) 技术对 动态旋流器进行性 能优化研究 , 为

动态旋流器 的设计 和工程应用 提供依据 。 1 动态旋流器 的基本结构 动态水力旋流器主要结构 包括转筒 、 转栅 、 旋 收油套 、 收 油杆 、 溢流 嘴及其调 节组件 等 , 图 l 示 。工 作 时待处理 如 所 的油水混合液 由人 口进入旋流 器 , 液流流 过旋 转栅流道 和尾 部导 向锥 , 旋转栅对 来液起导流及预旋 转加速作用 。混合 液 流在转动外壳的带动 下 , 生高 速旋 转运 动 , 壁 的液 流与 产 边

( .ae n nin et C ̄g u60 1) 1 Sft dE vom n o co n e idSpr snI tuefSuh e iadGsFe h d 12 3 ya r aP t i vi n i t l

詈( ) v ( + ・

一

) 7[ 7 + ) = ・ ( 7 ]

d) r k

7・ +棚 + P F+V. a . (

化程度增加 , 从而分 离效率 下降 ; 高流量 时液体 在旋 流腔 内

流速加 快 、 液流停 留时间变短 , 不利 于分离 , 而使分离效率下 降。另外 , 流量过 大会破 坏动态水力旋流器 内部流场的稳定 性, 使分离效率 下降。

3 数 值 模 拟模 型

.

叵

暴

rm /m

图 3 轴 向速度分布

以 R G 一 e模型描述 动 态旋 流器 内湍流 流动 , N 由于

旋 流器内流场涉及油水两 相流动 , 因此应 采用多相流模型来 描述 两相流动 。 目前 描述水 力旋流 器油水 两相 分离 流场 的

水力旋流器的结构参数如何

水力旋流器的结构参数如何什么是水力旋流器?水力旋流器是利用水流的旋转来分离固体颗粒和液体的设备。

它通过把进入旋流器的液体转化成高速旋转的液体旋涡,使得固体颗粒受到离心力的作用而被收集到旋流器的底部,而清洁的液体则从旋流器的顶部排出。

水力旋流器的结构参数有哪些?水力旋流器的结构参数可以分为进水口、旋流器本体、排出口三部分来讨论:进水口进水口是水力旋流器的入口,它需要满足一定的流体动力学原理和流场分析,以确保液体能够顺利地进入旋流器。

进水口的结构会影响到液体入口处的流速和流态,进而影响旋流器的分离效率。

常见的进水口有圆形进水口、矩形进水口、旋涡消能口等。

旋流器本体旋流器的本体是整个设备的核心组成部分,它主要包括两个部分:旋流管和固液分离室。

旋流管是水力旋流器最重要的部分,它通常呈圆筒状,内部有一定的螺旋形通道结构。

当液体从进水口进入旋流管后,在受到旋流管内部几何形状的作用下,快速形成旋转流场,旋涡中心非常密集,能够产生强大的离心力,从而实现固液分离。

固液分离室是水力旋流器的出口部分,它负责收集旋流器分离出的固体颗粒。

固液分离室的大小和形状会直接影响固体颗粒的收集效果和排放效率。

排出口排出口是水力旋流器的出口部分,它需要满足旋涡流场的要求,使得液体可以从旋流器中顺利排出。

排出口通常是设在旋流器顶部的,其结构形式主要包括立式排出和斜管排出两种,前者适用于低粘度液体,后者则适用于高粘度液体。

水力旋流器的结构参数对分离效率的影响水力旋流器的结构参数对设备的分离效率有着至关重要的影响,以下为几种典型参数的影响作用:•进水口的直径:进水口直径的大小直接影响到进口流量和流速,进而影响到旋涡流场的形成和流态,不同的水力旋流器需要设计不同的进水口大小。

•旋流管的长度和直径:旋流管的长度和直径对于旋涡流场的形成和旋转速度均有影响。

通常情况下,旋流管长度越长、直径越小,旋涡中心的离心力也会越大,分离效果也会更好。

•固液分离室的大小:固液分离室的大小对于固体颗粒的收集和排放都会产生影响。

水力旋流器操作参数优选

了依 据 。

D = 1 6m m ,D l =l 5 0I n m ,D = 75m m ,

Dd =3 7. 5 a m ,Ll r =l 50 mm , L4 =1 500r am , 0 【 =20。,0=1 . 4。。

利 用 RNG K一 £模 型 和 ANSYS软

近 年来 , 随 着 油 田 的持 续 开发 , 我 国大 文 通 过 大 量 的 模 拟 分 析 , 从 操 作 参 数 方 面 破 坏 静 态 水 力旋 流 器 内部 流 场 的 稳 定 性 , 部 分 油 田 已 进 入 高 含 水 开发 期 , 采 出 液 综 对 影 响 水 力旋 流 器 分离 效率 的 因素 进 行 阐 使 分 离 效 率 下 降 , 所 以 确 定 旋 流 器合 理 流 合含 水量已达到或 超过9 O %, 随 之 带 来 的 述 。

0 6 6 0 0 4 )

要: 水力旋流器是应 用离心分离原理进行 油水分离的重要部件之一 , 在我国石油行业中已得到广泛 应用。 敲文利,  ̄ R N G K -£ 模型和A N S Y S

软件及理论。 建立 了 水力 旋流 器的结构模型, 经分析得 出在操 作参数 变 化 时水 力 旋流 器分 离 效率的变 化规律 , 从 而确定各影响因素的关系及适

分 离 模 型Ri e t e ma 的结构 模型, 通 过 大 量

( 1 ) 各操作 参数 的最优 区间: 原 油 含 6 5 - ? 0 ℃) , 入 口流 量1 0 m / h ~i 2 m / h( 最 1 0 %) 。 此时, 能 够 获 得较 理 想 的 分离 效 果 。 ( 2 ) 经分析 得出原油含水率 、 入I Z I 流 量 对

新型固—液水力旋流器结构设计及分离性能研究

新型固—液水力旋流器结构设计及分离性能研究新型固—液水力旋流器结构设计及分离性能研究摘要:水力旋流器是一种常用的固液分离设备,广泛应用于矿业、冶金、建筑材料等行业。

本文设计了一种新型固—液水力旋流器,并对其结构进行了优化。

利用计算流体力学(CFD)方法研究了新型旋流器在不同操作条件下的分离性能,包括分离效率、分离效果等。

研究结果表明,通过对旋流器内部结构的优化设计,可以提高旋流器的分离性能,提高固液分离效率。

关键词:水力旋流器;固液分离;分离性能;CFD1. 引言水力旋流器是一种常用的固液分离设备,其基本原理是利用旋流器内部的离心力将固体和液体分离。

在矿业、冶金、建筑材料等行业中,水力旋流器被广泛应用于固液分离工艺中,具有结构简单、操作方便等优点。

然而,目前市场上常见的水力旋流器存在一些问题,如分离效率低、易堵塞等。

因此,设计一种新型的水力旋流器并对其性能进行研究具有重要意义。

2. 新型水力旋流器的结构设计2.1 旋流器的外形结构新型水力旋流器的外形结构如图1所示。

旋流器由进料管道、旋流室、液体出口和固体出口组成。

进料管道将待处理的固液混合物引入旋流室,然后沿着旋流室的螺旋形路径旋转。

由于离心力的作用,固体颗粒会沉积到旋流器的底部,而液体则从旋流室的中心向外流出。

2.2 旋流室的内部结构为了进一步提高新型旋流器的分离性能,对旋流室的内部结构进行了优化设计。

在旋流室的底部设置了一组切向引流孔,用于收集固体颗粒。

此外,在旋流室的顶部设置了一个调节装置,可以根据需要调整旋流器的分离效率。

3. 分离性能研究3.1 CFD模拟为了研究新型水力旋流器的分离性能,采用计算流体力学(CFD)方法进行了数值模拟。

通过对旋流器内部的流场进行计算,可以得到旋流器内部的压力分布、固液分离效果等参数。

3.2 模拟结果分析根据CFD模拟的结果,分析了新型水力旋流器在不同操作条件下的分离性能。

结果显示,通过调整旋流器的进料流速、旋流室的调节装置等参数,可以有效改善旋流器的分离效果。

水力旋流器的结构参数是怎样的呢

水力旋流器的结构参数是怎样的呢水力旋流器是一种基于旋流原理的流体分离设备,常被用于流体分离、液-固分离、液-液分离等领域。

在水力旋流器的设计中,结构参数是决定其分离效果的关键因素之一。

水力旋流器的基本结构水力旋流器的基本结构由两部分组成,即圆筒形旋流器本体和进、出口。

旋流器本体通常由金属或塑料材料制作,其内表面光滑无毛刺,内径大小决定着处理流量;而进、出口则连接在旋流器本体两端,其作用是引流和排放被处理的液体。

结构参数对水力旋流器的影响水力旋流器的结构参数是指旋流器本体的长度、直径、锥度和入口直径等参数。

这些参数的不同组合方式将会对水力旋流器的分离效果产生影响。

直径旋流器的直径是决定其处理流量的关键因素,其值通常根据处理液体的流量和物理特性来确定。

直径越大,分离效果越差,但处理容积越大,分离的能力越强。

长度旋流器的长度指旋流器本体轴向的长度,通常情况下,在不损害分离效果的前提下,长度越大,分离效果越好。

锥度旋流器的锥度是指旋流器本体由大口径向小口径变化的锥形角度,它通常与旋流器的直径和流速有关。

锥度越大,分离效果越好,但特定旋流器长度下,锥度越大,处理能力越差。

入口直径旋流器的入口直径决定了旋流器的入口速度,入口直径越小,旋流器内部的湍流越强,分离效果越好。

但是,当入口流速足够高时,过小的入口直径会导致过剩的涡流和旋转速度,影响分离效果。

结论不同结构参数的水力旋流器在不同应用场合均能达到良好的分离效果。

因此,在设计水力旋流器的时候,需要考虑到处理流量、分离效果要求和物理特性等多种因素。

同时,在实际应用中,也需要根据这些因素综合考虑旋流器的结构参数,以确保其在实际应用中能够稳定可靠地发挥其作用。

Φ660旋流器结构参数优化实践

铜

业

工

程

总第 10期 1

2 1 年第 4期 01

C0 P NGI EE NG P ER E N RI

06 6 0旋滤器 缭梅 参数傀化实践

朱 圣 林

( 江西铜业 集团公司德兴铜矿 , 江西 德兴

摘

342) 324

c t n d e n r e l wig t o r f rn e c niu ai n a d n r p r p r mee n e r tg n ta e t t e f aa in id c - a i o s twok w l o n o n e ee c o fg r t n o p o e a a tr i al sa e a d i f cs h o tt n ia o o y l o

t r .T ea t l mp a ie n i t d cn a ec n e t trc ryo t e iso p i z t n p a t e n c co e s u tr a a — o s h ri e e h sz so r u i gt t h o c n r o a r u s re f t c n o h t a a o mia i r c i so y l n t cu e p me o c r r

Ke r s 0 6 y wo d : 6 0;c co e;srcu ep rmee ;o t zt n;c n g rt n;pa t e y ln tu tr aa tr pi ai mi o o f ai i u o rci c

1 引 言

德兴铜矿为典型的特大型斑岩铜矿, 产于斑岩体

表 3 1球磨矿分级效率

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1

/ 一 一

恬 动调 蛆 件 } 一 鬟 巍琶 : 2 3一固定 诵 节组 件 ;

啦油 杆 i

出水 [ 组 件 ; - 标 准鬟 固 蛆 件 } 一 葫榧 封组 什 ; ] 6- 7 8

多功 能 毫 倘 ;

轴 承;

1 端盖 ; 0 1 附 属 套 筒 : 一O 型圈 ;3 收 油 套 .4 转 靛 {j 镒 诚 嘴 : 旋转 栅 ;7 揖 圈 }8 平 键 } 9 带 轮 }0 毛 毡 ;1 支絮 1 2 1 】 1 1一 6 1 1 1 2 2

rt ig oa n t b

离 效 果 上 要 明显 优 于 8叶 片 结 构 。 2 2 2 螺 旋 式 旋 转 栅 结 构 参 数 的 确 定 ..

圈 1 动 态水 力 旋 流 器 样 机 结 构 示 意 图

Fi . S c u a k t h o y a ch d o y l n r t t p g 1 t u t r l e c fd n mi y c co e p o o y e r s r

动 态水 力旋流 器 沿转 筒长 度方 向均 为 主要分 离 区 , 切 向与轴 向速 度基 本恒 定 , 其 流场 稳 定性 好 ( 流影 响 湍 极小 ) 这一 点较静 态水 力旋流 器在 旋流 腔及 大锥 段均 有湍 流 影响要 好 得 多 , , 因此 在 处理 聚合 物 驱采 出 液污 水 等方面, 其分 离效率 也明显 高 于静态 水 力旋 流 器 转 简的 高速旋 转 由外部 动力 驱动 完成 , 其分 离效率是 靠 牺牲 外 部 动力来 实 现 , 它可 在 低压 下运行 . 力 损失非 常小 ; 态水 力旋 流器 内液体 的高速 旋 转 靠液 体 自身 的压 力 压 静 提供 , 分离效 率是 通过牺 牲液 体 自身压 力来完 成 , 需人 口压力 较 高 , 力损失 相对 较大 。 管动态水 力旋 流 其 所 压 尽 器在 结构 及操作 运行 上 比静 态 水力旋 流器稍 复 杂 . 但其 在难 于分 离 的产 出水 处理 方 面有 明显 的优势 . 因此 有必

间增 加 , 使油滴 有充 分 的分 离时 间 . 离效 果也 就愈 好 若 过长 , 势必 导致 动力 损耗 加大 、 动加强 . 而 分 则 振 反

影 响分离 效果 表 l给出 了转筒 长径 比对分 离效 率 影响 的部 分试验 数据 。考虑 到影 响设 备分 离性 能 的

各 种 因素 , 设 计 时长 径 比一 般 应 在 ] ~2 在 5 0间 选

J l uy

2 0 . 1 0

动态 水 力旋 流 器 结构 参 数 的优选 设 计

王尊策 陈维勤 蒋 明虎 刘 晓敏

1 1 0 540

赵立新

( 庆 石 油学 院 机 植 系 大

黑龙 江 安达

摘要 : 简要 描述 了动态 水 力 旋 流 器 的结 构 组 成 及 工 作 原 理 .在 深 人 开展 动 态 水 力旋 流 器 的 分 离 机 理 和性 能 试 验 研究 的基 础 上 , 一 步证 实 了 只要 合 理 地 扰 化 选 取 其 结 构 参 数 , 可获 得 良好 的分 离 效 果 。 点 介 绍 了动 态 水 力 进 即 重 旋 流 器 主 要 结 构参 数 的 优 选设 计 过 程 , 过 对 油 水 分 离用 动 、 态 水 力 旋 流 器 进 行 对 比分 析 一 步 证 宴 了 动 态 通 静 进

中 图 分 类 号 : 8 TE 4 文献标 识码 : A

引 言

水 力旋流 器是一 种对有 密度 差 不互溶 的两 种物科 进行 离心 分离 的装置 6 O年代 , 其应 用领 域 由固液 开始 向液 液拓展 、0年代后 液液旋 流分 离技 术得 以迅猛 发展 , 8 目前静 态 液液旋 流分 离技 术 已相 对较 为成 熟 。 动态 而 旋 流 分离技术起 步较 晚 ,0年代初才 引A 我 国。随着三 次采 油技术 9 及j元 复 合驱采 油技 术 的发展 , 发现 静 态水 力旋 流 器在应 用中受 到一定 限制 、 如增 压方 式 、 含聚合物 驱栗 出液 的油水 分离 及深度 水 处理 工艺方 面需 加 以配 套 等 。1 9 7年底 大庆石 油学 院试制 出国 内首 台动 态水力 旋流器样 机 , 9 并率 先在 油 田进行 聚合物 驱采 出液的 分离 试验 、 取得 了较好 的结 果 。为使其 产品更 快 、 更好地 推广 应用 , 一 步提高 其分 离性 能 , 新型 高效脱 油装 进 该

2 2 旋 转栅 的优 选设计 .

旋转 栅 位 于转 筒 人 口端 . 若单 靠 转 筒 内壁 与 液

维普资讯

石

油

学

报

20 年 0]

第 2 2卷

流间 的摩擦 使 液流作 高速 旋转 运 动 . 产 牛的旋 流 强度 未必 满足分 离 的要 求 为使 混 台液 获得 足够 的切 向速 则 度. 本研 究设计 出了对进 入转筒 内液 体起 预加速 作用 的旋 转栅

1 动 态水 力旋 流器 结 构 组 成及 工 作 原 理

1 1 结 构 组 成 .

动态水 力旋流 器样机 由人 口、 出水 1 、 7 出油 口及旋 流腔 等组成 , 图 1 浚样机结 构 主要 由传动 轮 、 筒 、 t 见 。 转 旋

转栅、 收油 套 、 油扦 、 流嘴及 其 调节组 件 等构成 ; 收 溢 辅助 部 分 有电机 、 带 、 V 带轮 底座 架 、 承 、 械 密封 支 轴 机 静 密封及 标准 紧 固件 等 。 为使 转筒体有 良好 的对 中性 , 计时将 两支 承与 电机一 同装 在底座 上 底座 采用 具 有 设 高 导 向精度 的导轨结 构 , 方便 安装 与拆卸维 修 , 既 又易 于实现不 同尺寸参 数 的转 筒试 验

置结 构参 数 的优 化设 计问题 已变 得 十分迫切 为此 , 室 内实 验装 置 模 拟现 场实 际 工况条件 , 变结构 参 数 在 巴 改

及 操作 参数 进行 了大量 的试 验 通过 室 内基础 性研究 及与 现场试 验结 果 的对 比分 析 , 明在某些 应用 条件 下 , 表 动 态 水力旋 流器 能实现 静 态水 力旋 流器 无法 达到 的处 理效 果 , 可处理一 般 分离 设备 难 以分 离 的油 水混 台 液 它 ( 如注 聚采 出液 及重 质油采 出液 等 ) 是一种 急待 深A 开发研 究 的高效 分离设备 。 ,

维普资讯

第2 2卷

第 4期

石

油

学

报

o 22 No l 4

2 0 年 7月 01 文 章 编号 : 2 3 2 9 ( 0 1 0 一 1 4 O 0 5 6 7 2 0 ) 4 t 0 1  ̄

A CT A PETRO lEISI I N CA

1 2 旋 流 分 离 的 基 本 原 理 .

旋 流分离 的基本 原理是 利用 两种 不互溶 介质 问 的密度差 在旋 流器 内进行 离心 分离 。动态水力 旋流 器 的油

基 金项 目 黑 此 江 省 自热科 学 基 金 资 鼢 项 目( 9 2 ) E 9 8 作 者 简 介 : 尊 策 . ,9 9 3月 l .9 9年 毕业 于燕 山 大 学 机 械 工 程 罪 . l 硬 ±学 位 . 为 大 成 汕学 院 机槭 工 程 系 副 丰任 . 教 授 王 男 16 年 牛 18 获 l 学 现 副

水力旋流器在油水分离方面存 在的忧势。其成功研 制为今后深人进行分离机理 、 流场 测试及分 离性能 的研究奠

定 了基 础 , 为 其 在 油 田 含 油 污水 处理 方 面 的推 广 应 用 起 到 了一 定 的指 导 作 用 。 也

关键 词 : 态水 力旋 流器 ; 动 结构 参数 ; 离效率 ; 选设 计 ; 分 优 参数化 造 型

要 加 以深 人 开 发 研 究 。

2 主 要 构 件 结 构参 数 的优 选 设 计

影 响 动态水 力旋 流器 分离 性能 的因素 主要 有转筒 长径 比 、 旋转 栅 、 流嘴等结 构 形式 及结构 参数 溢

21 长径 比的优选设计 .

长径 比 ^是指转 筒长 度 与其 主直径 D 的 比值 当 D 确 定 时 随 适 当增 加 台 液在 转筒 内存 留的时 混

转 筒 中 心 运 移 , 成 油核 形 , 终 经 溢 流 嘴 及 收 油 杆 组 件 排 出 ; 质 相 水 则 向 筒 壁 运 移 , 时 在 轴 向 力 的 作 用 最 重 同 下 由底 流 出 口排 出 . 终 实 现 油 水 分 离 。 最

营 \ \

/

・ 三 I {

维普资讯

第 期

E 策 等 : 态 水 力旋 流 器 结 构参 数 的优 选设 计 尊 动

水 分离 过 程 见图 1 电机 通过 v 带带 动转动 件高 速旋转 , 合液 由泵 输送到 样机 的人 口端 . 混 此时 液流流 过旋转 栅 流 道和 其尾部 的导 向锥 . 旋转栅 对来 液起导 流及 预 旋转加速 的作 用 , 高速旋转 的液 流靠与转 筒 内壁间 的摩擦 作 用形 成更 大 、 强 的“ 更 旋流 场” 油水 混台介 质 在超过 1 0 倍 重力 加速 度的 离心 力作用 下 . 质相 的油被 迫 向 。 00 轻

图 2 叶 片式 旋 转 栅 造 型设 计 图

Fi 2 De i c u eofl m i r g sgn pit r a na

所需 人 口压 力 也就越 高 。旋转栅 叶片个 数如果 过少 . 导致转 筒 内流 会

场分 布不 均 ; 多则使 液 流 的过流 面 积减 小 . 力损 失 及液 滴 的剪切 过 压 破 碎程度 增 加 一 利 于分 离 效率 的提 高 。实 验证 明 , 片式 旋转 栅 流 不 叶

螺 旋 式 两 种 结 构 形 式 2 2 1 叶 片 式 旋 转 栅 结 构 参 数 的 确 定 . .