圆锥滚子轴承大挡边油沟新设计方法_章志慧

大锥角圆锥滚子轴承内圈大挡边越程槽尺寸的设计

大锥角圆锥滚子轴承内圈大挡边越程槽尺寸的设计

陈德富

【期刊名称】《轴承》

【年(卷),期】2010(000)008

【摘要】针对目前大锥角圆锥滚子轴承内圈大挡边越程槽M2max尺寸设计方法造成内圈滚道磨削出现留边的问题,根据内圈和砂轮的几何关系,推出了一种简单的M2max尺寸设计方法,并进行了实例验证,避免了留边现象.

【总页数】2页(P8-9)

【作者】陈德富

【作者单位】福建省永安轴承有限责任公司,福建,永安,366000

【正文语种】中文

【中图分类】TH133.33+2

【相关文献】

1.圆锥滚子轴承内圈大挡边砂轮越程槽尺寸计算 [J], 章志慧

2.大锥角圆锥滚子轴承大挡边越程槽尺寸与砂轮直径的关系 [J], 詹涛;史晓光

3.圆锥滚子轴承内圈仿形加工中小挡边越程槽刀具设计 [J], 李涯男

4.大锥角轴圈挡边越程槽尺寸与砂轮直径的关系 [J], 李薇;张丹丹;张喜乐

5.大锥角圆锥滚子轴承内圈越程槽设计对轴承性能的影响 [J], 王江山

因版权原因,仅展示原文概要,查看原文内容请购买。

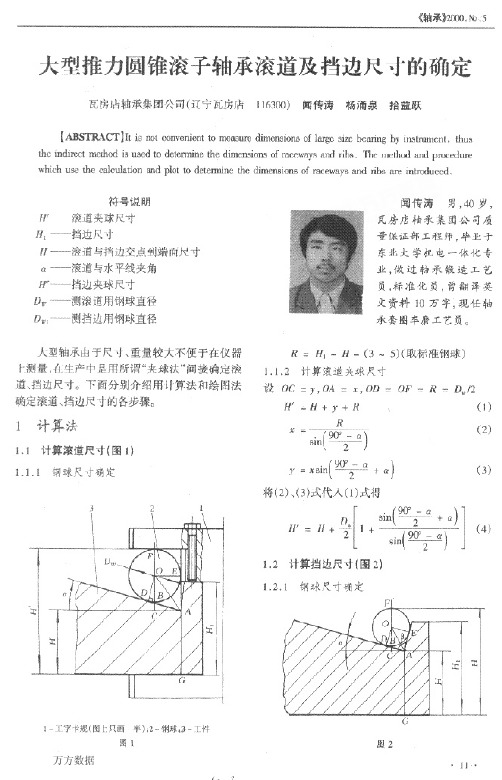

大型推力圆锥滚子轴承滚道及挡边尺寸的确定

ZDAE=口

1t"=日+Y+r

(5)

一南

拍’

,=xstn(尝+a)

(·)

将(6)、(7)式代人(5)式得

…斗等](8)

2绘图法

2.1钢球尺寸确定(同计算法) 2.2测滚道尺寸(图1 J

(1)输入滚道与挡边交点A(任选)、端面上一 点c的坐标值,AG等于A点到基面的距离。

下面就计算机绘图讲一下具体的步骤 3.2.1测滚道尺寸(图4)

圈4

确定坐标点: (1)A(50,50),C(50,11.49),AG=38,51 rlltla。 (2)通过A点作一条水平线AC、一条垂线

皿。

(3)将AC旋转一l亍,得AD。

(4)作AD、舾线的内切圆,直径为≠31.75

(5)标出夹球最高点F到G点的距离即是滚 道的夹球尺寸(75.073 7lnm)。 3.2.2测挡边尺寸(图5)

大型推力圆锥滚子轴承滚道及挡边尺、J‘的确定

wm№Ⅲl*M蛐川¨嘣咖∞订l目捌№i|lsdam。dt¨…。。&…dh№m~…㈥州dm删e1一邺…一一kd叫a…rlfJ《蛐l_肿hm…cm-rUr【onldt■om,lcdrpdtMdhLⅢ5

Ⅳ——№m##m2^Ⅻ%m限t

o——m《jm}#女自

r——目m女#Rj

口,

■镕m月Ⅷ《A#

D。 Ⅻ#m月镕≈iⅡ

患 强篆蹁 。¨篡Ⅲ㈣M“ 髫嚣“纂。

^d#t自fR、J、|m#★十Ⅱf☆R镕 }Ⅻ■.n¥}十E月**“女4B’目女日镕№ m dmRj。Ti*目ng月11月》n&目#

∞£镕m、8mR 0∞§姆。

计算法

*∽=y,‰z,m¨㈨。k

圆锥滚子轴承内圈挡边磨削工艺的改进

圆锥滚子轴承内圈挡边磨削工艺的改进[摘要]国家社会经济的不断进步与发展,极大地促进了圆锥滚子轴承内圈挡边磨削工艺的飞跃。

研究内圈挡边磨削工艺的改进问题,对于提升轴承的实际应用效果具有极为关键的意义。

文章概述了相关内容,分析了单列圆锥滚子轴承几何形状和结构特点,并就单列圆锥滚子轴承的基本设计步骤进行了探讨,望对相关工作的开展有所裨益。

[关键词]圆锥滚子轴承;内圈挡边;磨削工艺;改进中图分类号:TG58 文献标识码:A 文章编号:1009-914X(2018)31-0008-011 前言随着圆锥滚子轴承应用条件的不断变化,对其内圈挡边磨削工艺提出了新的要求,因此有必要对其相关课题展开深入研究与探讨,以期用以指导相关工作的开展与实践。

基于此,本文从概述相关内容着手本课题的研究。

2 概述轮毂圆锥滚子轴承安装在汽车轮边轮毂内侧,支撑在半轴套管上。

一般单轮边采用2只,背靠式的组合。

润滑方式通常为润滑脂形式,轮毂两端安装油封密封。

近些年的售后失效故障也频发,主要故障表现有:点蚀、磨损、小挡边断裂等,原因不仅有润滑脂选择不当、油封密封不严造成轴承运转过程过热、材料选择问题等等,而且有一部分原因体现在产品选型和设计开发过程中的问题,如为追求动载荷过大,滚子数量选择过多;大小挡边结构设计不合理等,本文重点介绍单列圆锥滚子轴承在设计过程中的一些步骤及注意事项。

3 单列圆锥滚子轴承几何形状和结构特点圆锥滚子轴承主要由内圈、外圈、滚子以及保持架组成。

圆锥滚子轴承有以下特点。

(1)圆锥滚子的内圈滚道、外圈滚道以及滚子的母线沿长线应与旋转轴线相交一点,便于滚子沿着滚道的每点作纯滚动运动。

(2)圆锥滚子轴承的内外圈滚道是有倾斜角的,使轴承具备了承受轴向载荷和径向载荷的能力。

外滚道和中心线角度大小与承受轴向载荷和径向载荷的能力有着密切的关系,内外圈的滚道与滚子之间的线接触使其具备很高的承载能力。

这个特点在很多的场合得到了应用,尤其汽车车桥,如:汽车轮毂轴承、主减速器轴承、差速器轴承等。

圆锥滚子轴承产品设计

圆锥滚子轴承产品设计与制造中相关问题浅 析(产品设计与应用专业委员会 推荐)1 圆锥滚子轴承内圈设计中的几个问题 1.1 关于λ的计算公式圆锥滚子轴承内圈大挡边的结构有斜挡边和弧挡边两种,现行设计方法推荐采用斜挡边,并给出了大挡边锥面与端面之间夹角λ的计算公式:P -+=ρλ4sin 2'1d d i(1)不难看出,(1)式是在滚子球基面半径等于内圈弧挡边曲率半径P ρ的条件下建立的。

但实际上,滚子球基面半径并不等于P ρ,而是P ρ的百分之九十五,因此,(1)式是近似计算公式,用(1)式算出的λ值不是精确值。

下面,按滚子球基面半径等于0.95P ρ推导λ计算公式。

图1中,O 为内滚道锥面与滚子锥面的锥顶点,1O 为滚子球基面与斜挡边的接触点,()4/2'1d d D O i +=。

2O 为滚子球基面球心,P ==ρ95.0221F O O O 。

2/W D EF =。

推导如下:设 h OO =2E O OE h 2-=∵ Φ=Φ=P cos cos ρOF OE()222222295.0⎪⎭⎫ ⎝⎛-=-=P W D EF F O E O ρ∴2225.09025.0cos WD h --Φ=P P ρρ (2)P --==ρλ95.0sin sin 112111CO O O C O∵ ()Φ+-+=-=βsin 42'11h d d CD D O C O i∴ P-+-+=ρφβλ8.3)sin(4sin 2'1h d d i(3)(3)式即为λ的精确计算公式。

式中2225.09025.0cos WD h --Φ=P P ρρ为了便于比较,现以30204、30306、32208、32310、31312五个型号为例,分别按(1)、(3)两式计算λ,然后将有关参数和按(1)式计算的λ值(简写为λ①)、按(3)式计算的λ值(简写为λ③)列于表1。

型号'i d2d P ρ β WDΦ① ③ 30204 29.569 33.5 95.003 8°57′10″6.631 2° 9°33′ 9°29′ 30306 43.051 49.2 157.408 7°51′35″ 10.987 2° 8°26′ 8°21′ 32208 53.085 58.8 152.309 10°2′10″ 10.631 2° 10°35′ 10°30′ 32310 70.035 78.4 225.019 8°57′10″ 15.706 2°9°30′ 9°25′ 31312 85.692 95.0 124.413 20°8′39″18.8014°20′21°17′21°7′从表1可以看出,λ①均大于λ③,最少相差4′,最多相差10′。

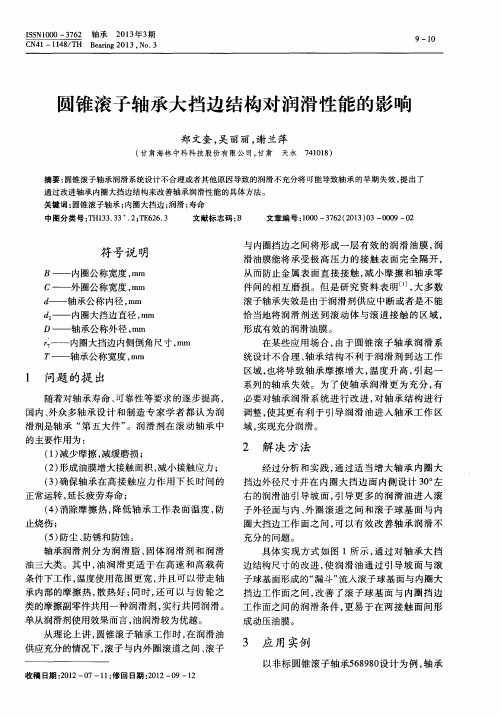

圆锥滚子轴承大挡边结构对润滑性能的影响

( a )改进前

滚子和保持架可 以在非标轴 承 5 6 8 9 8 0中完全借

用, 只 对 内 圈 进 行 重 新 设 计 。 针 对 非 标 轴 承 5 6 8 9 8 0在 实 际运 转 中存 在 润 滑 油 不 足 的现 象 , 在 常规 设 计 基 础 上 , 改 进 轴 承 内 圈挡 边 结 构 , 将 d 值增 大 6 m m, 并 在 内圈 大 挡 边 面 内侧 设 计 3 5 。 的 润滑油引导坡面 , 改 进 后 内圈 大挡 边 结 构 如 图 2

子外 径 面与 内 、 外 圈滚 道 之 间 和 滚 子 球 基 面 与 内 圈 大挡边 工 作 面 之 间 , 可 以有 效 改 善 轴 承 润 滑 实 现 方 式 如 图 1所 示 , 通 过 对 轴 承 大 挡 边结 构 尺寸 的改 进 , 使 润 滑 油 通 过 引导 坡 面 与 滚

1 问题 的 提 出

随着 对 轴 承寿 命 、 可靠 性 等 要求 的逐 步 提高 , 国内、 外众 多 轴 承 设 计 和 制 造 专 家 学 者 都 认 为 润 滑剂是 轴 承 “ 第五大件 ” 。润 滑 剂 在 滚 动 轴 承 中

的主要 作用 为 :

( 1 ) 减少摩擦 , 减缓磨损 ;

子球 基 面形成 的“ 漏斗” 流 人滚 子 球基 面 与 内 圈大

类 的摩擦副零件共用一种润滑剂 , 实行共 同润滑。

挡边工作面之 间, 改 善 了滚子球基 面与 内圈挡边 工作面之间 的润滑条件 , 更易于在两接触 面间形 成动压油膜。

单从润滑剂使用效果而言, 油润滑较为优越 。

墨

二 Z

轴承

2 0 1 3 年3 期

CN 41—1 1 4 8 / T H B e a r i n g 2 01 3. No . 3

圆锥滚子轴承内圈大挡边油沟车加工工艺改进

圆锥 滚 子轴 承 内圈 油 沟 的加 工 质 量 不仅 影 响 套 圈 的磨 削 加 工 , 而 且 会 对 成 品轴 承 的 质 量 产 生

强度 大 , 差 错 率高 ; ( 6 ) 受 刀具 材料 的 限制 , 不 适 宜 于淬 火后 工 件 油沟 的加 工 。

影响…。随着轴承技术 的发展 , 对 圆锥 滚子轴承 内圈大挡边油沟 的加工质 量要求越来越 高, 主要 表现为油沟深度尺寸 和坐标 尺寸要求越来越 小, 表面粗糙度要求越来 越高。因此 , 在分析传 统圆 锥 滚 子轴 承 内圈 大挡边 油 沟 ( 简称油沟) 加工 方 法 的基础上 , 需要采用更加合理的设备和刀具 , 以提

高油 沟 的加工 质量 。

1 传 统 的 油 沟 加 工 方 法

圆锥滚子轴承内圈油沟传统加工设备及刀具 为普通车床 + 手磨 成形刀具 。采用 普通 C A 6 1 4 0 车床 , 手工刃磨 油沟 刀 , 手摇 纵 向刀架进 给加 工 ( 图1 ) 。传 统 加工 方 法 在 实 际应 用 中存 在 以下 不

摘要: 分析 圆锥滚子 轴承 内圈大挡边油沟传统加 工方 法存 在的不足 , 详 细介绍 了采用数控机床 和成形刀具加 工 大挡边 油沟的方法 , 实例 验证 了改进后工艺方法 的优 点。

关键 词 : 圆锥滚子轴 承 ; 大挡边油沟 ; 数控车床 ; 成 形车刀

中图分类 号 : T H 1 3 3 . 3 3 2 ; T G 7 1 2 文献标志码 : B 文章编 号: 1 0 0 0— 3 7 6 2 ( 2 0 1 3 ) 0 2— 0 0 2 5— 0 3

此, 只能靠刀具本身的角度来控制油沟的角度 , 而

《 轴 承) ) 2 0 1 3 . N o . 2

改进圆锥滚子轴承内圈挡边超精村工装结构设计

轴向定位的定位筒端面 ,并压紧,保证 内圈随内圈

轴 一 同转 动 。

原来这种结构的缺欠 :①套圈内孔表面外观 质

量 被破 坏 ,工作 时 内 圈 内孔 与 定心 支 撑 轴前 湍 的 陶

图2 改进后的压紧机构装置

1 . 定位 筒 2 . 内圈 3 . 定 心轴 套 4 . 定心 支撑 轴 5 . 外压 盖 6 . 9 1 、 隔 套 7 . 内隔 套 8 . 压盖 9 . 定心 轴联 接 摩

拦旦 主持 拳垒

改进圆锥滚子轴承内圈挡边超精机 工装结构设计

瓦房店轴承股 份有限公 司 ( 辽宁 1 1 6 3 0 0 ) 陈淑荣

随 着 汽车 轴 承 市场 竞 争 日 趋 激 烈 ,用 户需 求 低 受 赃物 侵 入 磨损 ,轴 承寿 命 低 ,磨 耗大 ,造 成 压 紧

1 2 3 4 5

噪声、高可靠性的圆锥滚子轴承 ,因此 ,轴承内圈 大挡边精度要求 比较高 ,需采用超精工艺方法来改

善 挡 边 表 面 粗 糙 度 。 由于 内 圈 挡 边 超 精 机 压 紧 机 构 装 置影 响 超 精 效 率 ,备 件 需 求 量 大 ,制 作 周 期

/ /

I /

l 厂 ¨

4 0 i

脱一

参蔼

冷 加 工

概涞 ? 附件 f I 装

c . j I / h e T o o i s / Ac c e s s o r i e s / Fi x t u r e

斜孔零件钻床夹具设计

南阳市红阳锻造有限公司 ( 河南 4 7 3 0 0 0 ) 王 玲

瓷块 接 触 部位 易产 生 摩擦 痕 迹 ,在 内孔表 面 形 成划 痕 ,偏心 调 整繁 琐 ,安装 技 术要 求 高 。②加 工 精 度 不 稳 定 ,压 紧轴 承 裸 露在 外 ,与 内 圈直接 接 触 ,易

圆锥滚子轴承外凸曲线型大挡边的加工研究与实践

圆锥滚子轴承外凸曲线型大挡边的加工研究与实践汪定华;邵雪良;包建飞;芮志超【摘要】Aimed at the design requirement of convex forced cone rib in small and medium-sized tapper roller bearings, which are used in domestic light vehicles, this paper introduced the processing method of convex forced cone rib in these bearings. Through detection and comparison of processed and unprocessed bearings of type 30310, the vibration qualified rate of the bearings with convex forced cone rib improved more significantly than that of those with straight forced cone rib.%针对国产轻型轿车对中小型圆锥滚子轴承外凸曲线型大挡边的设计要求,介绍该类轴承大挡边中外凸曲线的加工方法。

通过对30310圆锥滚子轴承进行试验加工后的检测对比发现,具有大挡边带外凸量的该类轴承较之前的直挡边轴承的振动指标合格率有明显提升。

【期刊名称】《常熟理工学院学报》【年(卷),期】2015(000)002【总页数】3页(P29-30,47)【关键词】圆锥滚子轴承;外凸挡边;加工【作者】汪定华;邵雪良;包建飞;芮志超【作者单位】常熟长城轴承有限公司,江苏常熟215500;常熟长城轴承有限公司,江苏常熟 215500;常熟长城轴承有限公司,江苏常熟 215500;常熟长城轴承有限公司,江苏常熟 215500【正文语种】中文【中图分类】TH133.33;TG58圆锥滚子轴承因其承载能力大、刚度高、既能承受轴向载荷、又能承受径向载荷等诸多优点被广泛使用在工程机械、减速机、汽车、电机等领域.随着装备技术的发展和配套主机性能的不断提高,特别是作为中小型圆锥滚子轴承主要用户的国产轻型轿车生产企业,对此类轴承的振动质量状况提出了越来越高的要求.影响圆锥滚子轴承振动质量水平的因素有很多,实践证明,将圆锥滚子轴承大挡边加工成外凸形状,合理控制外凸量,能明显改善振动水平,本文就圆锥滚子大挡边外凸形状的加工方法进行探讨.通常,中小型圆锥滚子轴承的内圈挡边有内圆弧型、直线型、外凸曲线型三种形式(如图1所示).从中小型圆锥滚子轴承设计的角度看,内圆弧型挡边虽然加工方便,但不利于润滑且易磨损,易发热,目前已基本不予采用[1].直线型挡边与滚子球基面形成点接触,能减轻磨损及发热,因此直线型挡边作为现行行业标准而被贯彻执行.外凸曲线型挡边形状是一条外凸的曲线,这种形状的挡边具有很好的润滑性能,易形成油膜,能更好地散热,减少磨损,对轴承寿命及振动非常有利.但是加工时外凸量的控制比较困难[1].为实现大挡边的外凸形状,一般需要将砂轮磨削成内凹形状.围绕外凸曲线的形状和相应砂轮型线的形成,常见的有以下方法.2.1 大圆弧修整法常见的外凸曲线型挡边加工采用大圆弧修整器将砂轮修整成大圆弧形状(如图2所示).其中挡边的外凸量e值与砂轮修整半径R相关.当用于修整的金钢笔磨损后,挡边外凸量e会有显著改变,此时滚子球基面与挡边的接触状态发生改变,因而产品容易处于失控状态.故此种加工方法在实际生产中的质量控制效果不佳.2.2 双曲线修整法双曲线修整法通过使砂轮轴与修整器轴形成空间曲线来控制外凸量.其原理为:在水平平面内,将修整器轴线与砂轮轴线形成一个角度α,将砂轮修整成一锥型,如图3所示.在纵向平面内,将修整器倾斜一个角度β(见图4).砂轮轴与修整器轴形成空间曲线,砂轮修整过程中走双曲线型轨迹.由图4可知:按照上述原理,对设备进行了相应改造.在应用双曲线修整法修整时,当已知砂轮直径D,通过调整修整器纵向平面偏角β,即可将外凸量e控制在一个设定的范围之内.以30310为例,当砂轮直径D=230 mm,砂轮宽度B=10 mm;按内控要求外凸量e=0.015 mm;可求得β= 20.38°.按此参数调整机床运行参数状态,就能使外凸量e处于受控状态.设备改造后,对内圈挡边的不同结构,按照修整器倾斜角度β在0°和20°时,分别以直线型挡边和外凸曲线型挡边的结构进行了两批30310产品各500套内圈的加工,其中外圈及滚子为同批加工产品.将加工后的上述内圈批次分别装配后进行了该批圆锥滚子轴承振动(加速度)的测试,振动测试结果见表1.从表1中可以看出,采用外凸曲线挡边的轴承振动的Z3合格率为92.5%;而采用直档边的轴承振动的Z3合格率为72.5%.可见外凸曲线挡边圆锥滚子轴承若能有效地控制外凸量,在振动方面能明显优于直挡边同类圆锥滚子轴承.经过对比分析和加工原理研究,确定采用双曲线修整法的外凸曲线型挡边的加工工艺并对设备进行相应改造,使圆锥滚子轴承振动合格率得到了明显提高,这将为国内圆锥滚子轴承追赶国际先进水平、打开国际市场奠定基础.【相关文献】[1]夏新涛,马伟,颉谭成,等.滚动轴承制造工艺学[M].北京:机械工业出版社,2007:194-197.%【专栏导语】进入21世纪,以纳米材料、光电子材料、磁电材料及新能源材料为代表的新材料技术创新显得异常活跃,新材料诸多领域正面临着一系列新的技术突破和重大的产业发展机遇.本期推出新材料技术专栏,这里刊发6篇论文,集中报道了围绕高性能锂电池正负极材料的制备和电化学性质研究,以及以材料的光、电、磁、热等物理参数之间的相互关联为研究对象,探索新材料中的磁电、热电和光电等物理新现象.主持人简介:江学范(1964—),男,江苏常熟人,教授,理学博士,中国矿业大学、苏州大学硕士研究生导师,主要研究方向为新材料制备与物性分析、理论凝聚态物理.。

双列圆锥滚子轮毂轴承内圈挡边的设计改进_邹德鹏

双列圆锥滚子轮毂轴承内圈挡边的设计改进邹德鹏,王玉环(瓦房店通用轴承有限公司,辽宁 瓦房店 116300)摘要:双列圆锥滚子汽车轮毂轴承为双内圈无隔圈结构,通过分析内圈宽度对轴承轴向游隙的影响,探讨了在无内隔圈调整的情况下,内圈挡边设计改进的方法。

关键词:双列圆锥滚子轴承;轮毂轴承;内圈;挡边;宽度;设计中图分类号:TH133.33 文献标识码:B 文章编号:1000-3762(2005)04-0004-021 问题的提出单列圆锥滚子轴承内圈大挡边到大端面的宽度是一个重要尺寸,因为它直接涉及到轴承宽度尺寸,双列圆锥滚子轴承的设计是参照单列圆锥滚子轴承的设计方法来进行的。

但这种设计方法没有考虑大挡边到小端面的宽度a 4对轴承轴向游隙的影响,在尺寸链中,a 4是封闭环,a 4尺寸由内圈宽度B 和大挡边位置a 0决定,其误差也是由这几个部位尺寸的误差累计形成的。

普通双列圆锥滚子轴承有内隔圈来调整轴向游隙,内外圈各部位尺寸对轴向游隙的影响可以通过内隔圈来弥补。

双列圆锥滚子汽车轮毂轴承(如图1所示)是单外圈双内圈无隔圈结构,轴承宽度B 1等于两个内圈宽度B c 与B d 之和,与大挡边宽度a 0没有关系,两个内圈靠在一起,没有内隔圈调整游隙。

图1 汽车轮毂轴承结构示意图收稿日期:2004-09-10;修回日期:2004-10-16对于这种特殊结构,在实际设计中,若仍按单列圆锥滚子轴承的设计方法设计给出a 0值,会出现两内圈大挡边距离X 的公差带过大的问题。

现以DUF70193115为例来说明,该轴承轴向游隙要求为0.08~0.16mm,第一内圈宽度B c =(58.5?0.1)mm,挡边宽度a 01=(12.293?0.01)mm,第二内圈宽度B d =(56.5?0.1)mm,挡边宽度a 02=(10.293?0.01)mm,轴承宽度B 1=(115?0.25)m m 。

从尺寸链中知,轴承宽度的误差是由两个内圈宽度的误差组成,轴承宽度的上偏差es B 1=ES B c +ES B d =(+0.10)+(+0.10)=+0.20mm ,下偏差ei B 1=EI B c +E I B d =(-0.10)+(-0.10)=-0.20mm ,轴承内圈形成的轴承宽度上下偏差是产品图要求的80%,设计合理。

圆锥滚子轴承内圈大挡边宽度检测装置的改进

ISSN 1000 -3762 轴承 2018 年2期CN41 - 1148/TH Bearing 2018 , No.251 -53DOI : 10. 19533/j. issnlOOO - 3762. 2018. 02. 012圆锥滚子轴承内圈大挡边宽度检测装置的改进奚强1’2’3,方芳1’2’3,杨明奇U’3,曹迪4,柴灵芝U2’3(1.洛阳轴承研究所有限公司,河南洛阳471039; 2.河南省高性能轴承技术重点实验室,河南洛阳471039;3.滚动轴承产业技术创新战略联盟,河南洛阳471039;4.空军驻洛阳地区代表室,河南洛阳471000)摘要:针对圆锥滚子轴承内圈大挡边宽度及宽度变动量在G905A高度仪上存在测量误差及测量稳定性较差的 问题,对夹球装置进行改进,消除了径向力和力矩对测杆的影响。

实际应用表明:改进后装置提高了测量准确 性和稳定性。

关键词:圆锥滚子轴承;内圈;挡边;宽度;测量中图分类号:TH133.33;TH71 文献标志码:B 文章编号:1000 -3762(2018)02 -0051 -03 Improvement on Width Detector for Large Rib of Tapered Roller BearingInner RingsXI Qiang12 3,FANG Fang12 3,YANG Mingqi12 3,CAO Di4,CHAI Lingzhi1,2,3(1. Luoyang Bearing Research Institute Co. , Ltd. ,Luoyang 471039,China;2. Henan Key Laboratory of HighPerformance Bearing Technology, Luoyang 471039, China;3. Strategic Alliance for Technology Innovation in Rolling Bearing Industry, Luoyang 471039 , China ;4. Representative Office in Luoyang District of Air Force, Luoyang 471000, China) Abstract :The error and poor stability are existed during measurement of width and width variation of large rib of tapered roller bearing inner rings by G905A. The device for clamping of balls is improved to eliminate influence of radial force and torque on measuring rod. The practical application shows that the improved device improves accuracy and stability of measurement.Key words:tapered roller bearing;inner ring;rib;width;measurement符号说明a0——内圈大挡边素线与滚道素线交点至基 准端面的距离(简称大挡边宽度)d2——内圈大挡边外径—内圈大挡边与滚道交点直径D w——测量挡边高度用钢球直径/---倒角坐标尺寸H—大挡边夹球高度P----油沟坐标尺寸5l f—内圈大挡边宽度变动量P----内圈滚道半锥角7---内圈大挡边锥面与滚道间夹角(p----内圈挡边锥面与端面夹角收稿日期=2017 -06 -09;修回日期:2017 -08 - 111现有测量方法圆锥滚子轴承内圈结构如图1所示,其大挡 边宽度直接影响成套轴承的装配高,大挡边精度 (即大挡边宽度变动量&)直接影响轴承的旋转 灵活性、振动以及使用寿命。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

章志慧: 圆锥滚子轴承大挡边油沟新设计方法

· 3·

( 2 ) 挡边有效长度验算。 如果 m1 < m1max , 则 m, m1 , m2 符合要求; 反之, 则需要调整参数 ε, Ω 或 r 后重新计算, 使 m1 减小。 如果调整油沟偏移量 Ω, 则由图 1 推导出的公式就不合适了, 需要对公 式进行修正。

ISSN1000 - 3762 CN41 - 1148 / TH

轴承 2012 年 9 期 Bearing 2012 , No. 9

1 - 3, 8

产品设计与应用

圆锥滚子轴承大挡边油沟新设计方法

章志慧

( 福建省永安轴承有限责任公司 技术中心, 福建 永安 366000 )

摘要: 分析圆锥滚子轴承内圈大挡边油沟的功能, 提出了一种圆锥滚子轴承大挡边油沟新设计方法, 基于该方 法推导了内圈大挡边油沟的尺寸参数设计公式及其车加工尺寸参数的计算公式, 最后通过实例介绍了该方法 的应用。 关键词: 圆锥滚子轴承; 内滚道; 挡边; 油沟; 设计

2

2. 1

Байду номын сангаас

油沟参数确定

形状参数

1 AB = AD + DE + EB = OD[ + tan( β + ε) tan ρ - OD = ( AB - 1 r ]+ , cos ρsin ρ sin ρ r 1 ) /[ + tan ρ - sin ρ tan( β + ε) ( 2)

由于在车削油沟时普遍采用成形刀具, 为了 保证刀具的强度及改善刀具的工况, 提高刀具的综 油沟设计成圆弧过渡并有一定角度的斜楔 合效益, , 形 顶端圆弧与两斜边相切, 如图 1 所示。油沟的 形状参数为圆弧曲率半径 r 及油沟角度 ω, 其将影 挡边素线的有效长度及刀具的形 响刀具的强度、 状, 因此, 应根据机床设备和具体切削规范选定合 理的油沟形状参数值。圆弧曲率半径 r 一般取大 于 0. 3 mm, 才能保证车刀的强度; 适当加大油沟角 使刀具两侧的刃口参与切削, 可以减小刀尖 度 ω, r和ω 的受力, 从而提高刀具的强度。挡边较大时, 宜取较大值, 反之亦然。这样既能保证车刀的强 度, 又能有效地保证挡边素线的有效长度。

图2

油沟设计流程图

油沟偏移后的几何关系如图 3 所示, 油沟从 3 图 虚线位置沿滚道素线方向位移到粗实线处, 由图 3 及( 2 ) ~ ( 7 ) 式可知, AB = m2 / sin ψ - A'A, m2 Ω m = r - OD = r - [ - - sin ψ sin( β + ε) r 1 ]/[ + tan ρ - sin ρ tan( β + ε) 1 ] , ( 9) cos ρsin ρ m1 = A'C' sin ψ = ( AF + FG + GC - PC) · 1 sin ψ = OF sin ψ[ + tan( ψ - β - ε) 1 rsin ψ tan θ - ]+ - cos θsin θ sin θ 2 Ωsin ψ Ωcos ψsin ψ + , ( 10 ) sin( β + ε) tan θ sin( β + ε)

1 ] , cos ρsin ρ 由( 2 ) 式可得 m = r - OD = r - ( m2 r - ) / sin ψ sin ρ

1 1 [ + tan ρ - ] 。 tan( β + ε) cos ρsin ρ ( 3) OF = ODsin( ψ - β - ε) / sin( β + ε) , ( 4 ) OF AF = , FG = OF tan θ, tan( ψ - β - ε) r - GC = OF r OF cos θ = - , sin θ sin θ cos θsin θ r + OF · sin θ

· 8· 表3

转速 / ( r·min 9 000 10 000 11 000 12 000 13 000 14 000

-1

《轴承》 2012. №. 9 不同转速下的振动值

) 振动值 / dB 37 . 5 35 . 2 38 . 9 40 44 . 2 47

[ 2] 杨晓蔚. 国外低噪声轴承技术发展[J] . 轴承, 2002 ( 4 ) : 31 - 34. [ 3] Harsha. Rolling Bearing Vibrations—The Effects of Surface Waviness and Radial Internal Clearance[ J] . Computational Methods in Engineering Science and Mechanics, 2006 ( 7 ) : 91 – 111. [ 4] Aktürk N,Uneeb M, Gohar R. The Effects of Number of Balls and Preload on Vibrations Associated with Ball Bearings[ J] . Tribology, 1997 , 119 : 747 – 753. [ 5] Aktürk N. The Effect of Waviness on Vibrations Associated with Ball Bearings[J] . Tribology,1999 ,121 : 667 – 677. [ 6] 吴云鹏, . 李红梅. 波纹度对球轴承振动的影响[J] 2009 ( 1 ) : 69 - 72. 黑龙江科技学院学报, [ 7] 李云峰. 浪形保持架兜孔几何参数对其振动的影响 [ J] . 轴承, 2001 ( 10 ) : 1 - 3. [ 8] 赵联春. 球轴承振动的研究[D] . 杭州: 浙江大学, 2003. [ 9] 杨晓蔚, 李红涛. 滚动轴承振动与噪声的相关性解 J] . 轴承, 2011 ( 7 ) : 53 - 56. 析[ [ 10] Harris T A. Rolling Bearing Analysis[ M] . 5th ed. New York: John Wiley & Sons,Inc. , 2006 : 644 - 662. [ 11] Gupta P K. Advanced Dynamics of Rolling Elements [ M] . New York : Springer - Verlag, 1984. [ 12] 邓四二, M] . 北京: 中 贾群义. 滚动轴承设计原理[ 2008. 国标准出版社, [ 13] 郑建荣. ADAMS 虚拟样机技术入门与提高[ M] . 北 2002. 京: 机械工业出版社, ( 编辑: 温朝杰)

图3

油沟偏移后几何关系图

3

车加工油沟尺寸参数确定

从图 4 可推导出 m' = m + δ g , m1 ' = m1 - δ g + δ d sin ψ / tan θ, m2 ' = m2 - δ d + δ g sin ψ / tan ρ, m3 ' = m3 + δ d 。 ( 13 ) ( 14 ) ( 15 ) ( 16 )

收稿日期: 2012 - 02 - 02 作者简介: 章志慧( 1972 —) , 男, 福建永安人, 工程师, 主 要从事轴承加工工艺及设计工作 。 E - mail: fjyazzh@ 163. com。

— —内圈滚道素线与中心轴间的夹角 ( 以 β— ( °) 下简称滚道角度) , — —相切于油沟圆弧两斜线间的夹角 ( 以 ω— ( °) 下简称油沟角度) , — —油沟中心线相对于中心轴 间 的 夹 角, ε— ( °) 在产品设计时, 圆锥滚子轴承内圈大挡边处 [1 ] 的油沟一般直接采用圆锥滚子轴承设计方法 m1 , m2 , m3 。有了这几个参数 推荐的尺寸参数 m, 就能确定油沟的位置, 但油沟的具体形状却因缺 少圆弧曲率半径 r 而不能确定。 车加工图纸上需 m1 ' , m2 ' , m3 ' 及 r , 标全 m' , 才能指导成形车刀的 制作, 来加工所需的油沟。 大多数厂家是利用产 m1 , m2 , m3 , 品图给出的参数 m, 并预选一个 r 值, m2 ' , m3 ' 及 然后推 算 出 车 加 工 所 需 的 m' ,m1 ' , r[2]。依据文献[ 2]方法设计出来的各种型号轴 承的油沟形状不一, 造成加工油沟的车刀种类繁 , 多 增加了生产过程中车刀管理难度和生产成本 。 经过几年的摸索, 借助计算机技术总结出一种新 的油沟设计方法, 该设计方法在保证满足油沟功 能下减少了油沟车刀的种类。

+ 中图分类号: TH133. 33 2

文献标志码: B

文章编号: 1000 - 3762 ( 2012 ) 09 - 0001 - 03

符号说明

a— — —大挡边素线与滚道素线的交点到油沟 圆弧与滚 道 素 线 的 交 点 间 的 距 离 ( 简 称 油 沟 深 mm 度) , d2 — — —内圈挡边外径, mm F— — —内圈滚道直径, mm k— — —挡边素线有效长度系数 r7 — — —内圈挡 边 外 径 与 挡 边 交 界 处 倒 角 半 mm 径, r' — — —砂轮工作表面与端面间的圆角半径 , mm — —内圈挡边磨加工余量, mm δd — — — — , mm δg 内圈滚道磨加工余量 — —砂轮端面相对于砂轮轴心线的全跳动 , ξ— mm — —油沟中心线 ( 中心线通过滚道素线与 Ω— 挡边素线的交点 ) 相对于初始位置的偏移量 ( 以 mm 下简称油沟偏移量) , — —内圈大挡边素线与端面间的夹角 , ( °) λ— — —内圈大 挡 边 素 线 与 滚 道 素 线 间 的 夹 ψ— ( °) 角, — —内圈大挡边素线与油沟斜边间的夹角 , θ— ( °) — —内圈滚 道 素 线 与 油 沟 斜 边 间 的 夹 角, ρ— ( °)