EAF电弧炉介绍

冶金专业英语词汇整理

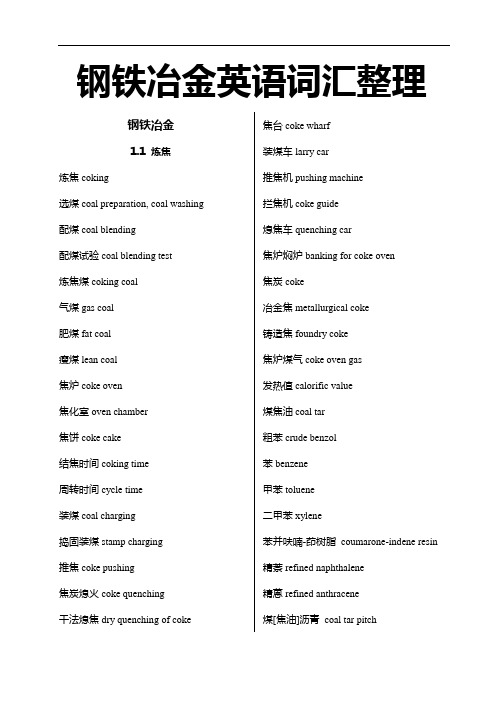

钢铁冶金英语词汇整理钢铁冶金1.1 炼焦炼焦coking选煤coal preparation, coal washing配煤coal blending配煤试验coal blending test炼焦煤coking coal气煤gas coal肥煤fat coal瘦煤lean coal焦炉coke oven焦化室oven chamber焦饼coke cake结焦时间coking time周转时间cycle time装煤coal charging捣固装煤stamp charging推焦coke pushing焦炭熄火coke quenching干法熄焦dry quenching of coke焦台coke wharf装煤车larry car推焦机pushing machine拦焦机coke guide熄焦车quenching car焦炉焖炉banking for coke oven焦炭coke冶金焦metallurgical coke铸造焦foundry coke焦炉煤气coke oven gas发热值calorific value煤焦油coal tar粗苯crude benzol苯benzene甲苯toluene二甲苯xylene苯并呋喃-茚树脂coumarone-indene resin 精萘refined naphthalene精蒽refined anthracene煤[焦油]沥青coal tar pitch 沥青焦pitch coke1.2 烧结与球团人造块矿ore agglomerates烧结矿sinter压块矿briquette球团[矿] pellet块矿lump ore粉矿ore fines矿石混匀ore blending配矿ore proportioning矿石整粒ore size grading返矿return fines储矿场ore stockyard矿石堆料机ore stocker匀矿取料机ore reclaimer熔剂flux消石灰slaked lime活性石灰quickened lime烧结混合料sinter mixture烧结sintering烧结热前沿heat front in sintering带式烧结机Dwight-Lloyd sintering machine 环式烧结机circular travelling sintering machine烧结梭式布料机shuttle conveyer belt烧结点火料sintering ignition furnace烧结冷却机sinter cooler带式冷却机straight-line cooler生球长大成层机理ball growth by layering 生球长大同化机理ball growth by assimilation竖炉陪烧球团shaft furnace for pellet firing 铁橄榄石fayalite铁尖晶石hercynite铁黄长石ferrogehlenite铁酸半钙calcium diferrite铁酸钙calcium ferrite锰铁橄榄石knebelite钙铁橄榄石kirschsteinite钙铁辉石hedenbergite钙铁榴石andradite钙长石anorthite钙镁橄榄石monticellite1.3高炉炼铁炼铁iron making高炉炼铁[法] blast furnace process高炉blast furnace鼓风炉blast furnace炉料charge, burden矿料ore charge焦料coke charge炉料提升charge hoisting小车上料charge hoisting by skip吊罐上料charge hoisting by bucket皮带上料charge hoisting by belt conveyer 装料charging装料顺序charging sequence冶炼强度combustion intensity鼓风blast风压blast pressure风温blast temperature鼓风量blast volume鼓风湿度blast humidity全风量操作full blast慢风under blowing休风delay喷吹燃料fuel injection喷煤coal injection置换比replacement ratio喷射器injector焦比coke ratio,coke rate燃料比fuel ratio,fuel rate氧化带oxidizing zone风口循环区raceway蒸汽鼓风humidified blast混合喷吹mixed injection脱湿鼓风dehumidified blast炉内压差pressure drop in furnace煤气分布gas distribution煤气利用率gas utilization rate炉况furnace condition顺行smooth running软熔带cohesive zone,softening zone渣比slag to iron ratio,slag ratio上部[炉料]调节burden conditioning下部[鼓风]调节blast conditioning 高炉作业率operation rate of blast furnace 休风率delay ratio高炉寿命blast furnace campaign悬料hanging崩料slip沟流channeling结瘤scaffolding炉缸冻结hearth freeze-up开炉blow on停炉blow off炉型profile,furnace lines炉喉throat炉身shaft,stack炉腰belly炉腹bosh炉缸hearth炉底bottom炉腹角bosh angle炉身角stack angle有效容积effective volume工作容积working bolume铁口iron notch, slag notch渣口cinder notch, slag notch风口tuyere风口水套tuyere cooler渣口水套slag notch cooler风口弯头tuyere stock热风围管bustle pipe堵渣机stopper泥炮mud gun,clay gun开铁口机iron notch drill铁水hot metal铁[水]罐iron ladle鱼雷车torpedo car主铁沟sow出铁沟casting house铁沟iron runner渣沟slag runner渣罐cinder ladle, slag ladle内燃式热风炉Cowper stove顶燃式热风炉top combustion stove炉顶放散阀bleeding valve上升管gas uptake炉顶高压elevated top pressure高炉煤气top gas,blast furnace gas1.4炼钢钢steel炼钢steelmaking钢水liquid steel,molten steel钢semisteel沸腾钢rimming steel,rimmed steel镇静钢killed steel半镇静钢semikilled steel压盖沸腾钢capped steel坩埚炼钢法crucible steelmaking连续炼钢法continuous steelmaking process 直接炼钢法direct steelmaking process混铁炉hot metal machine装料机charging machine装料期charging machine加热期heating period熔化期melting period造渣期slag forming period精炼期refining period熔清melting down脱氧deoxidation预脱氧preliminary dexidation还原渣reducing slag酸性渣acid slag碱性渣basic slag脱碳decarburization增碳recarburization脱磷dephosphorization回磷rephosphorization脱硫desulfurization回硫resulfurization脱氮denitrogenation过氧化overoxidation出钢tapping冶炼时间duration of heat熔炼损耗melting loss铁损iron loss废钢scrap添加剂addition reagent脱氧剂deoxidizer脱硫剂desulfurizer冷却剂coolant回炉渣return slag喷枪lance浸入式喷枪submerged lance 钢包ladle出钢口top hole出钢槽pouring lining炉顶furnace roof炉衬furnace lining炉衬侵蚀lining erosion渣线slag line炉衬寿命lining life转炉converter底吹转炉bottom-blown converter酸性空气底吹转炉air bottom-blown acid converter碱性空气底吹转炉air bottom-blown basic converter侧吹转炉side-blown converter卡尔多转炉Kaldo converter氧气炼铁oxygen steelmaking氧气顶吹转炉top-blown oxygen converter,LI converter氧气底吹转炉bottom-blown oxygen converter quiet basic oxygen furnace,QBOF 顶底复吹转炉top and bottom combined blown converter喷石灰粉顶吹氧气转炉法oxygen lime process底吹煤氧的复合吹炼法Klockner-Maxhutte steelmaking process,KMS住友复合吹炼法Sumitomo top and bottom blowing process,STBLBE复吹法lance bubbling equilibrium process,LBE顶枪喷煤粉炼钢法Arved lance carbon injection process,ALCI蒂森复合吹炼法Thyssen Blassen Metallurgical process,TBM面吹surface blow软吹soft blow硬吹hard blow补吹reblow过吹overblow后吹after blow目标碳aim carbon终点碳end point carbon高拉碳操作catch carbon practice二次燃烧postcombustion吹氧时间oxygen blow duration吹炼终点blow end point倒炉turning down喷渣slopping喷溅spitting静态控制static control动态控制dynamic control氧枪oxygen lance平炉open-hearth furnace平炉炼钢open-hearth steelmaking冷装法cold charge practice热装法hot charge practice有效炉底面积effective hearth area蓄热室regenerator电炉炼钢electric steelmaking电弧炉electric arc furnace超高功率电弧炉ultra-high power electric arc furnace直流电弧炉direct current electric arc furnace双电极直流电弧炉double electrode direct current arc furnace竖窑式电弧炉shaft arc furnace电阻炉electric resistance furnace工频感应炉line frequency induction furnace 中频感应炉medium frequency induction furnace高频感应炉high frequency induction furnace真空电弧炉重熔vacuum arc remelting,V AR 真空感应炉熔炼vacuum induction melting,VIM氧化期oxidation period还原期reduction period长弧泡沫渣操作弧长控制long arc foaming slag operation白渣white slag电石渣carbide slag煤氧喷吹coal-oxygen injection炉壁热点hot spots on the furnace wall偏弧arc bias透气塞porous plug出钢到出钢时间tap-to-tap time虹吸出钢siphon tapping偏心炉底出钢eccentric bottom tapping,EBT 中心炉底出钢centric bottom tapping,CBT 侧面炉底出钢side bottom tapping,SBT 滑动水口出钢slide fate tapping1.5 精炼、浇铸及缺陷铁水预处理hot metal pretreatment机械搅拌铁水脱硫法KR process torpedo desulfurization鱼雷车铁水脱磷torpedo dephosphorization 二次精炼secondary refining钢包精炼ladle refining合成渣synthetic slag微合金化microalloying成分微调trimming钢洁净度steel cleanness钢包炉ladle furnace,LF直流钢包炉DC ladle furnace真空钢包炉LF-vacuum真空脱气vacuum degassing真空电弧脱气vacuum arc degassing,V AD 真空脱气炉vacuum degassing furnace,VDF 真空精炼vacuum refining钢流脱气stream degassing提升式真空脱气法Dortmund Horder vacuum degassing process,DH循环式真空脱气法Ruhstahl-Hausen vacuum degassing process,RH真空浇铸vacuum casting吹氧RH操作RH-oxygen blowing,RH-OB 川崎顶吹氧RH操作RH-Kawasaki top blowing,RH-KTB喷粉RH操作RH-poowder blowing,TH-PB 喷粉法powder injection process喷粉精炼injection refining无渣精炼slag free refining铝弹脱氧法aluminium bullet shooting,ABS 钢锭ingot铸锭ingot casting下铸bottom casting上铸top casting补浇back pour,back feeding浇注速度pouring speed脱模ingot stripping发热渣exoslag防再氧化操作reoxidation protection连续浇注continuous casting连铸机continuous caster,CC,continuous casting machine,CCM弧形连铸机bow-type continuous caster立弯式连铸机vertical-bending caster立式连铸机vertical caster水平连铸机horizontal caster小方坯连铸机billet caster大方坯连铸机bloom caster板坯连铸机slab caster薄板坯连铸机thin-slab casting薄带连铸机strip caster近终型浇铸near-net-shape casting单辊式连铸机single-roll caster单带式连铸机single-belt caster双带式连铸机twin-belt caster倾斜带式连铸机inclined conveyer type caster[连铸]流strand铸流间距strand distance注流对中控制stream centering control钢包回转台ladle turret中间包tundish回转式中间包swiveling tundish倾动式中间包tiltable tundish引锭杆dummy bar挠性引锭杆flexible dummy bar结晶器mold直型结晶器straight mold弧形结晶器curved mold组合式结晶器composite mold保护渣casting powder,mold powder一次冷却区peimary cooling zone二次冷却区secondary cooling zone极限冷却速度critical cooling rate浇铸半径casting radius渗漏bleeding拉坯速度casting speed拉辊withdrawal roll立式导辊vertical guide roll弯曲辊bending roll夹辊pinch roll表面缺陷surface defect内部缺陷internal defect缩孔shrinkage cavity中心缩孔center line shrinkage气孔blowhole表面气孔surface blowhole皮下气孔subskin blowhole 针孔pinhole发裂flake,hair crack纵裂longitudinal crack横裂transverse crack角部横向裂纹transverse corner crack角部纵向裂纹longitudinal corner crack收缩裂纹shrinkage crack热裂hot crack冷裂cold crack冷脆cold shortness热脆hot shortness夹渣slag inclusion皮下夹杂subsurface inclusion正偏析positive segregation负偏析negative segregation,inverse seregationV形偏析∨-shaped segregation倒V形偏析∧-shaped segregation中心偏析center segregation中心疏松center porosity鼓肚bulging脱方rhomboidity连铸-直接轧制continuous casting-direct rolling工艺CC-DR特殊钢ironmaking 炼铁iron ore 铁矿石pellet 球团sinter 烧结coke 焦炭limestone 石灰石blast furnace(BF) 高炉hot metal 铁水reduction 还原reducing agent 还原剂carbon monoxide CO carbon dioxide CO2 oxidize 氧化steelmaking 炼钢Basic oxygen furnace(BOF) 氧气转炉electric arc furnace(EAF) 电弧炉molten steel 钢水scrap 废钢continuous casting 连铸billet 小方坯bloom 大方坯slab 板坯reheating furnace 加热炉rolling 轧制pierce 穿孔crush 压碎size 分类pulverize 研磨coke breeze 焦炭粉pallet 托盘agglomerate 使结块screen 筛分caterpillar 履带式车辆mesh 目gangue 脉石anthracite 无烟煤bituminous coal 烟煤brown coal 褐煤porosity 多孔性coal tar 煤焦油pitch 沥青benzene 苯toluene 甲苯xylene 二甲苯anphthalene 萘staves 冷却壁chamotte 粘土hopper 料仓taphole 出口chute 斜道hot stoves 热风炉concentration 浓度tapping ratio 利用系数gigajoules 109Jreline 换衬desiliconize 脱硅decarburize 脱碳dephosphorize 脱磷desulfurize 脱硫hot metal pretreatment 铁水预处理secondary refining 炉外精炼impinging jet 冲击射流propane 丙烷endothermic 吸热的ceramic 陶瓷的ferroalloy 铁合金silica 二氧化硅SiO2fluidized bed 流化床countercurrent 逆流deteriorate 使恶化kiln 炉、窑AC alternating-current 交流电DC direct-current 直流电EBT eccentric furnace-bottom tapping 偏心炉底出钢electrode 电极cathode 阴极anode 阳极tilting device 倾动装置water-cooled panels 水冷炉壁dilution 稀释RH 真空循环脱气法AOD argon-oxygen decarburization furnaceVODvacuum-oxygen decarburization furnace VOD炉static pressure 静压力strain 张力creep-behavior 蠕变coagulation 凝结columnar dendrites 树枝状结晶gradient 梯度morphology 形态学segregation 偏析dummy bar 引锭杆non-metallic inclusion 非金属夹杂物weir 堰rigidity 刚性equiaxed crystal 等轴晶bugle 鼓肚swing tower 回转台mold 结晶器tundish 中间包electromagnetic stir 电磁搅拌device for oscillating mold 结晶器振动装置 spray nozzle 喷嘴support roll 支撑辊torch cutter 火焰切割机silicate 硅酸盐alumina 氧化铝Al2O3magnesia 氧化镁MgO。

电弧炉炼钢

5、还原期

1) 主要任务 (1) 脱氧 硫

(2) 最终调整成分满足要求 (3 )调整钢液温度 正常浇注

2)造渣 白渣:石灰、氟石、碳粉 电石渣:石灰、氟石、碳粉 (高温下,石灰、碳合成电石) M+FeO—MO+Fe (脱氧) CaO+FeS—CaS+FeO (脱硫)

6、出钢

二、炼钢过程的物理化学分析

4、氧化期

1)任务 (1)脱磷、脱碳 Fe2P+FeO+CaO—(CaO)4P2O5+Fe (2 )除气: 氮 氢 (3)去除钢液中夹杂物 2)氧化方法(1)矿石氧化法 平稳、易控制,过程长、耗电多。 (2)氧气氧化法 过程短、耗电少,不易控制。 (3)矿石氧气结合氧化法 3)操作原则 1先磷后碳 2温度:先低后高 3 造渣:先多后少 4 供料,先矿石后吹氧

二、直流电弧炉的优点

1)电弧稳定性强 交流点-熄100次/秒 2)电极消耗少 直流1.4g/kwh,交流6g/kwh 3)噪声污染小 4)电能消耗低 低3-5% 5)电弧较长 有利减少钢液增碳 6)能产生电磁搅拌作用,使化学成分和温度均匀

电炉新技术、新工艺

超高功率电弧炉

超高功率电弧炉的主要机械设备包括炉体(上、下炉壳和炉盖)、门 形架、电极升降系统、炉体倾动系统、电极夹持机构、EBT出钢机构、 炉顶加料系统、液压系统等部分。

直流电弧炉炼钢

一、直流电弧炉炼钢的工作原理

大整流器 国外 已达75吨、 国内 15吨 两根电极 平放,对放

电炉炼钢四种废钢预热技术对比:吊篮型、直流双壳炉型、竖炉、康斯迪

电炉炼钢四种废钢预热技术对比:吊篮型、直流双壳炉型、竖炉、康斯迪我国电炉炼钢的综合能耗偏高,尚未达到国际先进水平。

而电炉炼钢中富氧技术的应用直接导致了电炉烟气温度上升,温度可达1300℃,随烟气显热带走的热量占总投入热量的13%~20%。

理论上废钢预热温度每增加100℃,可节约电能20千瓦时/吨钢。

除节约能源、降低消耗外,废钢预热还可缩短冶炼周期,提高生产率。

目前,成功得到工业应用的废钢预热技术主要有吊篮型、直流双壳炉型、竖炉型和Consteel(康斯迪)型4种。

吊篮型预热方式是将装满废钢的吊篮放入容器中进行预热,同时备用吊篮轮流连续使用。

实践表明,吊篮型废钢预热的效果受到废钢种类、烟气温度、预热时间等因素影响,不同电炉节省电力的大小差别较大,通常可以回收20%~30%的烟气余热,降低电耗10千瓦时/吨钢~35千瓦时/吨钢(平均为20千瓦时/吨钢),冶炼周期缩短3分钟/炉,节约电极0.3千克/吨钢~0.5千克/吨钢,提高生产率约5%。

随着电炉炼钢技术的发展,电炉冶炼周期时间缩短,要提高烟气余热回收率,就需要提高废钢预热的时间和预热废钢的比例,从而需要多个吊篮进行预热,通过串联形成吊篮型多级废钢换热,提高了预热效果。

吊篮型废钢预热在节约电力的同时,也带来了污染物排放问题,特别是二氧芑(致癌物)的产生,其主要是废钢中的油分、涂料、橡胶、化学合成品等有机物和锌、镉镀层挥发物在预热装置中温度较低时加热而产生。

受到吊篮局部过热变形、废钢黏结的限制,预热温度不能太高,预热效果有限,限制了该方法的推广使用。

直流双壳炉型废钢预热法寻求节能突破,为提高电炉生产能力,日本率先开发出直流双壳电炉,可达到100%废钢预热,可减少电耗60千瓦时/吨钢~90千瓦时/吨钢。

受换热能力和废钢类型的限制,直接采用烟气余热来预热废钢的双壳炉型实际很难取得预期效果,故多采用带有烧嘴的双壳炉型废钢预热方法,而且需要增加其他燃料。

尽管这种方法吨钢耗电量能够减少,生产率提高20%以上,通常节约20千瓦时/吨钢~40千瓦时/吨钢,但因增加了其他能源,导致节能效果下降。

电弧炉炼钢概述

电弧炉炼钢冶金备件概述通常所说的电炉炼钢是指电弧炉(EAF: Electric Arc Furnace)炼钢,特别是碱性电弧炉炼钢(炉衬用碱性镁质耐火材料),电弧炉是采用电能作为热源进行炼钢。

传统电弧炉炼钢原料以冷废钢为主,配加10%左右的生铁。

冶金备件现代电弧炉炼钢除废钢和冷生铁外,使用的原料还有直接还原铁(DRI, HBI)、铁水、碳化铁等。

按电流特性,电弧炉可分为交流和直流电弧炉。

交流电弧炉以三相交流电作电源,利用电流通过3根石墨电极与金属料之间产生电弧的高温来加热、熔化炉料。

冶金备件直流电弧炉是将高压交流电经变压、整流后转变成稳定的直流电作电源,采用单根顶电极和炉底底电极。

通常用电弧炉的额定容量、公称容量来表示电弧炉的大小。

冶金备件一般认为,电弧炉的公称容最(炉壳直径)40t (4. 6m)以下的为小电炉,50t (5.2m)以上的为大电炉。

1981年,国际钢铁协会提议按电弧炉的额定功率分类电弧炉。

对于50t以上的电弧炉分类: 额定功率100~ 200kV •A/t为低功率电弧炉、200 ~ 400kV •A/t为中等功率、400 ~ 700kV . A/t 为高功率、700 ~ lOOOkV . A/t为超高功率(UHP: Ultra High Power)电弧炉。

对于UHP技术,近年来有炉子容量趋大、功率水平提高的趋势,国外个别电弧炉的功率水平巳超过lOOOkV •A/t, 将其称为超超髙功率(SUHP)电弧炉。

交流电弧炉超髙功率化后可加速废钢熔化,缩短熔化时间,改善热效率和总效率。

但随着电炉功率越来越髙,同时也出现了电弧稳定性差、电源闪烁、炉壁热点等问题,从而使直流电弧炉得到了发展。

冶金备件直流电弧炉比交流电弧炉的单位电耗、电极单耗和耐火材料单耗都低,并且直流电弧炉不存在“冷点”问题。

冶金备件20世纪90年代是直流电弧炉的年代,全世界已经投产和正在建设的50t以上直流电弧炉已超过100台。

电弧炉资料35P-BD

Steel Making Plant EAF Dep.

2

电炉炼钢的特点与种类

− 熔钢温度调整简单. − 热效率高. − 原料使用限制小 − 合金可以直接投入,收得率高. − 建设费用和场地需要较少. 电炉的种类

分类 间接 Arc炉

Arc式电炉 直接 Arc炉

名称

- 间接式 Arc炉 : Stassano - 间接, 直接 Arc炉 : Rennerefelt炉 - 炉壁 非加热式 Arc로 : Herolt炉 - 炉壁 加热式 Arc로 : Gorod炉 - 低频感应炉 : Ajax-Wyatt炉 - 高频感应炉 : Ajax-Novthrup炉

− 重量原料,Crop,热轧Coil, Side Trimming等, 为了防止电极的损坏, 在Basket的下

部装入。 − Ch-Cr在炉内不易熔化, 而从 Slag Door 出钢口流出, 考虑到这个情况,必须适当的装 入。 − 作业时,较长的 Scrap 原料(STS 国内, 进口, 回收),对 Transfer Car 运送车的 Cable有

Steel Making Plant EAF Dep.

9

Ⅱ. 原料装入和电炉作业

作业概要

在 不锈钢炼钢作业中,电炉熔化作业是 三相交流能源按照 电极 → Scrap → 熔钢 → 电极 的顺序传送, 同时也利用了金属元素的氧化热,将主辅原料熔化的工程。 电炉中使用的主原料是 Stainless Steel Scrap, 一般 Scrap,Ch-Cr, Fe-Ni 和 回收的地 金 等, 辅助原料是 CaO, CaF2,Dolomite 等原料。 原料的装入和 电炉的作业 流程(Flow)如下所示,

− [Si] 成分

[Si] 成分由于原料成分,精确作业不能确保。 即,装入含[Si]的原料中很多 ,由于 [Si] 联系到很多原料, 装入的 [Si] 偏差就难免了. [Si] 的成分, 根据大部分 Ch-Cr含有的状态, [Si] 较低时大量的 Ch-Cr使用, 装入 [Si] 的成分得 到调整。 那么, 原料入库时, Ch-Cr的 [Si] 含有状态必须掌握, 当入库Ch-Cr [Si] 没有达到满意值时,相对 较高, 使用电气钢板 Scrap或Fe-Ni (SLN) 等原料来调整。 装入 [Si] 成分范围 在 0.90~1.30%维持,对电炉 Slag 制造和 熔化有利。 Steel Making Plant EAF Dep.

电弧炉

炉子结构同炼钢电弧炉相似。工作时,电极下端埋在炉料内起弧,除电极与炉料间的电弧发出热量外,电流 通过炉料时炉料电阻也产生相当大的热量。这类电弧炉主要用于矿石的冶炼,因此又称矿热炉。

主要特点

电弧炼钢炉以电能为主要能源。电能通过石墨电极与炉料放电拉弧,产生高达2000 ~ 6000℃以上的高温, 以电弧辐射、温度对流和热传导的方式将废钢原料熔化。在炉料熔化时的大部分时间里,高温热源被炉料所包围, 高温废气造成的热损失相对较少,因此热效率高于转炉等其他炼钢设备。此外,电加热容易精确地控制炉温,可 以根据工艺要求在氧化气氛或还原气氛、常压或真空等任何条件下进行加热操作。

常见

三相 自耗

单相 电阻

这种电弧炉用三相交流电为电源,一般用碳素电极或石墨电极。电弧发生在电极与被熔炼的炉料之间,炉料 受电弧直接加热。电弧长度靠电极升降调节。为提高熔炼质量,大型电弧炉在炉底装有电磁搅拌器,驱使炉内熔 螎金属沿一定方向循环。50吨以上的电弧炉常装有炉体回转机构,炉体能左右旋转一定角度,使炉料受热均匀, 金属液出炉时炉体可以倾斜。三相电弧炉广泛用于炼钢。

可以生产钢种

电弧炼钢炉的原料主要是固体的废钢并配加合金料、调整碳含量用的生铁等,也可以使用直接还原铁或配一 部分热铁水,原料的选择范围广阔;因此,除一些超低碳品种钢,或者必须采用诸如真空处理等特殊手段的品种、 特殊合金材料之外,大部分钢种几乎都可以冶炼。

谢谢观看

电弧炉

电炉

01 介绍

03 分类 05 主要特点

目录

02 发展简史 04 常见 06 可以生产钢种

电弧炉(electric arc furnace)利用电极电弧产生的高温熔炼矿石和金属的电炉。气体放电形成电弧时 能量很集中,弧区温度在3000℃以上。对于熔炼金属,电弧炉比其他炼钢炉工艺灵活性大,能有效地除去硫、磷 等杂质,炉温容易控制,设备占地面积小,适于优质合金钢的熔炼。

电弧炉冶炼的基本原理

电弧炉冶炼在钢铁工业中的应用

钢的熔炼与精炼

电弧炉是钢铁工业中用于熔炼和精炼钢的主要设备,通过电弧的高温将铁矿石、 废钢铁等原料熔化为钢液,并进行脱硫、脱磷等精炼处理。

特殊钢生产

电弧炉在特殊钢生产中具有重要作用,可以生产高合金钢、不锈钢等高品质特殊 钢材,满足汽车、航空航天、石油化工等领域的需求。

电弧炉冶炼在其他领域的应用

03 电弧炉冶炼工艺

电弧炉冶炼的原料和配料

原料

电弧炉冶炼的原料主要包括废钢铁、生铁、直接还原铁、合 金元素等。这些原料需要根据不同的冶炼需求进行配比,以 满足产品成分的要求。

配料

配料是电弧炉冶炼的关键环节,需要根据所炼钢种的成分要 求,精确计算各种原料的加入量,以确保最终产品的质量。

电弧炉冶炼的操作工艺流程

还原

在氧化结束后,通过加入还原剂(如硅铁 、锰铁等),对钢液进行还原,以调整其 成分。

电弧炉冶炼的工艺参数控制

温度控制

电弧炉冶炼过程中,温度是非常关键的参数。通过对电弧 电流、电压的控制,以及向炉内吹入氧气的量等手段,实 现对温度的精确控制。

成分控制

根据所炼钢种的成分要求,通过精确计算和控制各种原料 的加入量,以及加入合金元素的种类和数量,实现对钢液 成分的精确控制。

属的纯度和质量。

电弧炉冶炼与其他冶炼方法的比较

01

02

03

氧气转炉法

电弧炉冶炼与氧气转炉法 相比,具有熔化率高、生 产效率高、能耗低等优点 ,但成本较高。

感应炉法

电弧炉冶炼与感应炉法相 比,具有熔化速度快、熔 体成分均匀、能耗低等优 点,但设备投资较大。

真空熔炼法

电弧炉冶炼与真空熔炼法 相比,具有熔化速度快、 熔体纯净度高、能耗低等 优点,但生产效率较低。

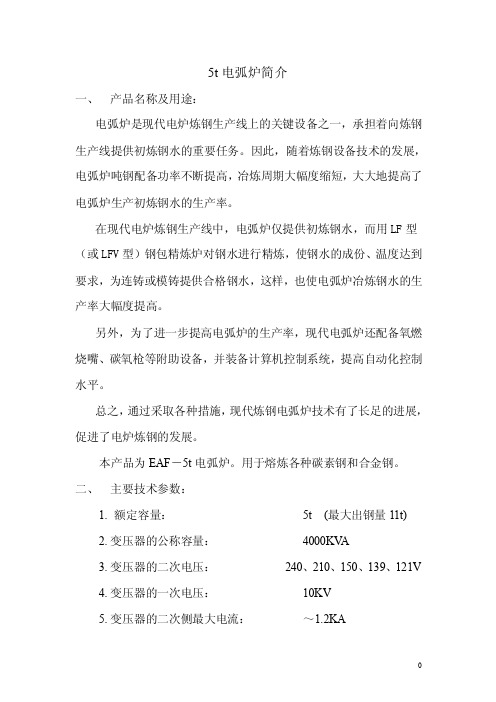

5t电弧炉简介

5t电弧炉简介一、产品名称及用途:电弧炉是现代电炉炼钢生产线上的关键设备之一,承担着向炼钢生产线提供初炼钢水的重要任务。

因此,随着炼钢设备技术的发展,电弧炉吨钢配备功率不断提高,冶炼周期大幅度缩短,大大地提高了电弧炉生产初炼钢水的生产率。

在现代电炉炼钢生产线中,电弧炉仅提供初炼钢水,而用LF型(或LFV型)钢包精炼炉对钢水进行精炼,使钢水的成份、温度达到要求,为连铸或模铸提供合格钢水,这样,也使电弧炉冶炼钢水的生产率大幅度提高。

另外,为了进一步提高电弧炉的生产率,现代电弧炉还配备氧燃烧嘴、碳氧枪等附助设备,并装备计算机控制系统,提高自动化控制水平。

总之,通过采取各种措施,现代炼钢电弧炉技术有了长足的进展,促进了电炉炼钢的发展。

本产品为EAF-5t电弧炉。

用于熔炼各种碳素钢和合金钢。

二、主要技术参数:1.额定容量:5t (最大出钢量11t)2.变压器的公称容量:4000KV A3.变压器的二次电压:240、210、150、139、121V4.变压器的一次电压:10KV5.变压器的二次侧最大电流:~1.2KA6.炉壳直径:Ф3300mm7.电极直径:Ф300mm8.电极分布圆直径:Ф850mm9.电极最大行程:2000mm10.炉盖提升高度:400mm11.炉门尺寸(宽×高):900×650mm12.电极升降速度: 3.5~4m/min13.出钢最大倾角:45°14.出渣最大倾角:15°15.炉盖最大旋开角度:~89°16.液压系统介质:水-乙二醇工作压力:10MPa17.冷却水进水压力:≥0.3 MPa进水温度:≤32℃耗量:~80m3/h18.压缩空气进气压力:≥0.6 MPa耗量:~1 m3/min三、结构概述:EAF-5炼钢电弧炉采用炉盖旋开顶装料形式。

由以下几部分组成:倾动装置、炉体、炉盖旋转装置、炉盖及炉盖提升装置、电极升降装置、倾动锁紧、旋转锁紧及液压、冷却水系统、压缩空气系统和短网等。

第四章 电炉炼钢(EAF (Electric arc furnace )steelmaking) 冶金概论PPT

当钢液的温度、磷、碳等符合要求,扒除氧化 渣、造稀薄渣进入还原期。

/21:27:45

22

4.4.5 还原

还原期的主要任务

➢ 脱氧至要求(wO为0.003-0.008%); ➢ 脱硫至一定值; ➢ 调整钢液成分,进行合金化; ➢ 调整钢液温度。

其中:脱氧是核心,温度是条件,造渣是保证。

/21:27:45

) 第四章 电炉炼钢(EAF steelmaking (Electric arc furnace )

2

3

电炉类型

/21:27:45

4

电炉炉型

电弧炉近于球形体,从减少散热表面积出发,以 球形为最好。现代电弧炉炉体中部是圆桶形,炉 底为弧形,炉顶为拱形。

作为发热体,电极端部的三电弧位于炉内中心部 位。 三电 极分布在 等边三角 形顶点上。

高压断路器:它的作用是使高压电路在负载下接通或 断开,并作为保护开关在电气设备发生故障时,自动 切断高压电路。

电抗器:串联在变压器高压侧,其作用是增加电路中 感抗,以达到稳定电弧和限制短路电流的目的。

/21:27:45

14

电气设备的作用

变压器:电弧炉的主要电气设备,其作用使降 低输入电压(一般为200~527V),产生大 的电流(几千到几万安培),供给电弧炉。

熔化期的主要任务是将块状的固体炉料快速熔化、 并加热到氧化温度;提前造渣,早期去磷,减少 钢液吸气与挥发。

熔化期的操作主要是合理供电,及时吹氧,提前 造渣。

/21:27:45

20

/21:27:45

21

4.4.4 氧化

氧化期的主要任务是:

➢ 造渣脱磷到要求(wP<0.02%); ➢ 脱碳(C-O)至规格下限; ➢ 去气、去夹杂(利用C-O反应); ➢ 提高钢液温度。

炼钢主要工艺的英文缩写[精华]

![炼钢主要工艺的英文缩写[精华]](https://img.taocdn.com/s3/m/bd391eb7a8114431b90dd8e6.png)

炼钢主要工艺的英文缩写[精华] LD 氧气顶吹转炉

BOF 碱性氧气转炉

BOS 碱性氧气转炉

BOP 碱性氧气转炉

OBM 氧气底吹转炉

Q-BOP 平静(快速)碱性氧气转炉 LWS 氧气底吹转炉

LD-AC 喷石灰粉的LD转炉 LD-DL 旋转氧枪顶吹转炉 OLP 顶枪喷粉氧气转炉LD-PJ 底吹Ar、N2的的复合吹炼法

ALCI 顶吹煤粉、底吹Ar、N2的的复合吹炼法

VLN 碱性底吹转炉冶炼低氮钢的炼钢法

ORP 新日铁生产优质纯净钢的一种“最佳精炼法”

EOF 预热废钢的节能炼钢法电弧炉及特种冶炼

EF 电炉

EAF 电弧炉

UHP 超高功率电弧炉 ESR 电渣重熔

ESW 电渣焊接

ESH 电渣加热炼钢法 VAR 真空电弧重熔法 EBR 电子束重熔法

VIM 真空感应炉熔炼法 PIM 等离子感应炉熔炼法 PAR 等离子弧重熔法 CBT 电炉同心炉底出钢 EBT 电炉偏心炉底出钢 MHKW 一种电渣重熔法 BEST 电渣浇铸连铸

CS 连续炼钢

CC 连续铸造

HCC 水平连铸

CCM 连铸机

CCC 弧形连铸

VCC 立式连铸

CC-DR 连铸,直接轧制工艺 CC-HCR 连铸,热连轧工艺 EMS 连铸电磁搅拌M-EMS 结晶器电磁搅拌 QDT 快速直接出钢技术 CL 炉龄

SAF 埋弧电弧炉

SFM 一种炉外脱硅方法

KR 一种带搅拌功能的铁水脱硫方法。

EAF电弧炉介绍

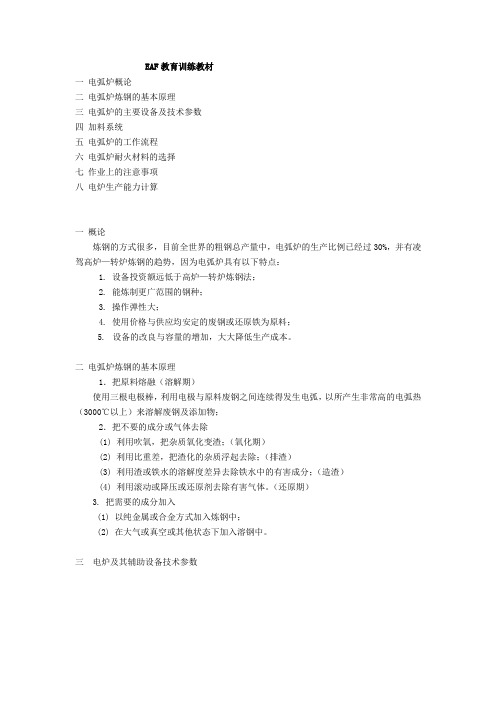

EAF教育训练教材一电弧炉概论二电弧炉炼钢的基本原理三电弧炉的主要设备及技术参数四加料系统五电弧炉的工作流程六电弧炉耐火材料的选择七作业上的注意事项八电炉生产能力计算一概论炼钢的方式很多,目前全世界的粗钢总产量中,电弧炉的生产比例已经过30%,并有凌驾高炉—转炉炼钢的趋势,因为电弧炉具有以下特点:1. 设备投资额远低于高炉—转炉炼钢法;2. 能炼制更广范围的钢种;3. 操作弹性大;4. 使用价格与供应均安定的废钢或还原铁为原料;5.设备的改良与容量的增加,大大降低生产成本。

二电弧炉炼钢的基本原理1.把原料熔融(溶解期)使用三根电极棒,利用电极与原料废钢之间连续得发生电弧,以所产生非常高的电弧热(3000℃以上)来溶解废钢及添加物;2.把不要的成分或气体去除(1) 利用吹氧,把杂质氧化变渣;(氧化期)(2) 利用比重差,把渣化的杂质浮起去除;(排渣)(3) 利用渣或铁水的溶解度差异去除铁水中的有害成分;(造渣)(4) 利用滚动或降压或还原剂去除有害气体。

(还原期)3. 把需要的成分加入(1) 以纯金属或合金方式加入炼钢中;(2) 在大气或真空或其他状态下加入溶钢中。

三电炉及其辅助设备技术参数150t电炉主要技术性能表表2-1四加料系统(对整个炼钢厂)加料系统主要位于EF跨,主要包含:EAF、AOD、VOD/LF的加料。

主要包括下面部分:地下料仓、运输皮带、高位料仓、振料器、Chute、称重料仓。

1 地下料仓:地下料仓位于EF跨、23~24柱之间,深度为-6.500m,有两个容积为30m3的料坑,由水泥浇注而成,上面附有耐磨板,合金料由自卸卡车运来后倾倒在料坑里.2 高位料仓:高位料仓位于43m ,分为EAF、AOD、VOD /LF 三个区域,共有46个料仓,其中EAF:10个、AOD:20个、VOD /LF:16个,它们主要起了一个中间储存站的作用,当储满料之后大约可以供炼钢48个小时使用。

高位料仓在构造上主要有一个料位计,可以用来测控料的多少以及时补料。

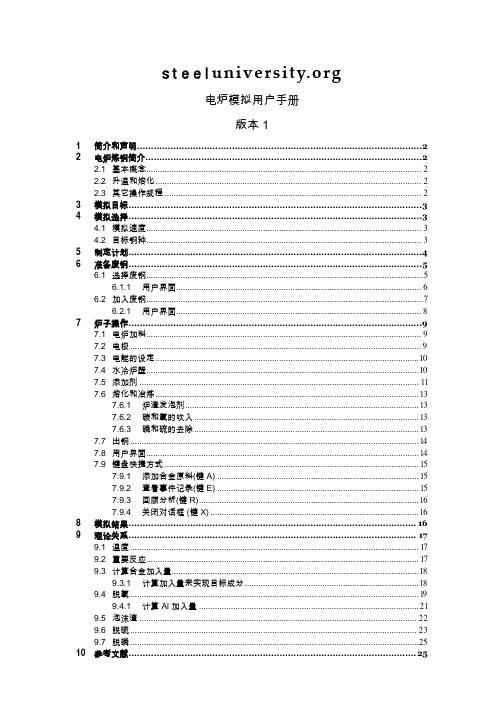

SteelUniversity电炉模拟指南

6.1.1 用户界面........................................................................................................... 6 6.2 加入废钢.........................................................................................................................7

2.1 基本概念........................................................................................................................ 2 2.2 升温和熔化 .................................................................................................................... 2 2.3 其它操作规程 ................................................................................................................ 2 3 模拟目标.........................................................................................................3 4 模拟选择.........................................................................................................3 4.1 模拟速度........................................................................................................................ 3 4.2 目标钢种........................................................................................................................ 3 5 制定计划.........................................................................................................4 6 准备废钢.........................................................................................................5 6.1 选择废钢.........................................................................................................................5

EAF电弧炉介绍

EAF教育训练教材一电弧炉概论二电弧炉炼钢的基本原理三电弧炉的主要设备及技术参数四加料系统五电弧炉的工作流程六电弧炉耐火材料的选择七作业上的注意事项八电炉生产能力计算一概论炼钢的方式很多,目前全世界的粗钢总产量中,电弧炉的生产比例已经过30%,并有凌驾高炉—转炉炼钢的趋势,因为电弧炉具有以下特点:1. 设备投资额远低于高炉—转炉炼钢法;2. 能炼制更广范围的钢种;3. 操作弹性大;4. 使用价格与供应均安定的废钢或还原铁为原料;5.设备的改良与容量的增加,大大降低生产成本。

二电弧炉炼钢的基本原理1.把原料熔融(溶解期)使用三根电极棒,利用电极与原料废钢之间连续得发生电弧,以所产生非常高的电弧热(3000℃以上)来溶解废钢及添加物;2.把不要的成分或气体去除(1) 利用吹氧,把杂质氧化变渣;(氧化期)(2) 利用比重差,把渣化的杂质浮起去除;(排渣)(3) 利用渣或铁水的溶解度差异去除铁水中的有害成分;(造渣)(4) 利用滚动或降压或还原剂去除有害气体。

(还原期)3. 把需要的成分加入(1) 以纯金属或合金方式加入炼钢中;(2) 在大气或真空或其他状态下加入溶钢中。

三电炉及其辅助设备技术参数150t电炉主要技术性能表表2-1四加料系统(对整个炼钢厂)加料系统主要位于EF跨,主要包含:EAF、AOD、VOD/LF的加料。

主要包括下面部分:地下料仓、运输皮带、高位料仓、振料器、Chute、称重料仓。

1 地下料仓:地下料仓位于EF跨、23~24柱之间,深度为-6.500m,有两个容积为30m3的料坑,由水泥浇注而成,上面附有耐磨板,合金料由自卸卡车运来后倾倒在料坑里.2 高位料仓:高位料仓位于43m ,分为EAF、AOD、VOD /LF 三个区域,共有46个料仓,其中EAF:10个、AOD:20个、VOD /LF:16个,它们主要起了一个中间储存站的作用,当储满料之后大约可以供炼钢48个小时使用。

高位料仓在构造上主要有一个料位计,可以用来测控料的多少以及时补料。

eaf原理

eaf原理EAF (Electric Arc Furnace) 是一种用电弧能量来进行熔炼和再熔炼金属的设备。

它由一个电弧炉壳体和炼钢设备组成,通过强电流和高电压在电极之间形成电弧,并利用电弧能量来加热和融化金属原料。

这种炉子被广泛应用于炼钢、再循环利用废旧金属以及生产特殊合金等行业。

EAF 的工作原理是基于在电极之间形成的电弧。

首先,将金属原料(例如废旧钢铁、废铁、废钢铁等)放入炉子中,然后通过高电压和强电流在电极之间产生电弧。

电弧产生极高的温度,使金属原料开始融化。

随着金属融化,会产生大量的热量和气体。

氧枪可以向炉内喷氧气,以增加燃烧和融化速度。

同时,可以通过添加矿石、废钢渣等添加剂来改变金属的特性和成分。

EAF 的优点之一是灵活性。

相比于传统的高炉熔炼方法,EAF 可以在小规模操作,可以同时处理不同类型的金属原料,也可以通过添加不同的添加剂来生产不同种类的合金。

这使得EAF 成为废旧金属再循环利用的理想设备,能够将废旧金属转化为高质量的新材料。

另一个优点是能源效益。

由于 EAF 是通过电弧直接加热金属原料,相比于高炉的间接加热过程,能源损失较少。

电弧的高温和高能量利用率也使得炉内燃烧更加充分,减少了二氧化碳等有害气体的排放。

此外,EAF 还可以利用废气中的热能,对其他设备进行加热或发电,提高了能源的利用效率。

EAF 最大的挑战之一是耗电量较大。

由于 EAF 需要大量电能来产生和维持电弧,电费成为了运行成本的主要组成部分。

此外,EAF 还对电力供应的稳定性要求较高,需要充足的电力支持。

另外,EAF 的操作和维护成本也较高,需要投入大量的人力和资源。

为了提高 EAF 的效率和降低成本,一些创新被应用到 EAF 设备中。

例如,基于数值模拟的热流分析可以帮助优化熔炼过程,减少能量消耗。

还有一些新的电极和电弧稳定技术的研究,可以提高电弧质量和稳定性,减少电极短路和停机的情况。

总之,EAF 是一种利用电弧能量进行金属熔炼和再熔炼的设备。

EAF电弧炉介绍

EAF电弧炉介绍EAF电弧炉是一种用于熔化废钢和铁的设备,它基于电弧原理工作。

该电弧炉利用电能将电流引导至炉内废钢上,通过高温电弧将废钢加热融化,产生足够的热量来熔化废钢和铁。

EAF电弧炉具有高效、环保和经济的特点,因此在废钢回收领域被广泛使用。

EAF电弧炉由炉壳、电极系统、冷却系统、喷水装置、废气处理装置和电源系统组成。

炉壳由钢板制成,内部覆盖耐火材料以抵御高温。

电极系统包括上、下电极和电极支架。

电极通过电极支架与电源系统连接,从而引导电流进入炉内。

冷却系统用于保持电极和炉壳的温度,以防止过热。

喷水装置用于喷洒水雾,以控制冷却和炉内的气氛。

废气处理装置用于处理在熔炼过程中产生的有害气体。

电源系统提供所需的电力来引导电流。

EAF电弧炉的工作过程如下:首先,废钢和铁被放入炉内,然后电弧被引燃,电流通过电极进入废钢和铁。

电弧的高温将废钢加热融化,熔化的金属被收集到炉底。

在熔炼过程中,喷水装置喷洒水雾来控制炉内的温度和气氛。

同时,废气处理装置处理产生的有害气体,以保护环境。

EAF电弧炉的优势之一是能够使用废钢和铁熔炼金属。

这种做法有助于废钢和铁的回收利用,减少资源浪费和环境污染。

另一个优势是EAF电弧炉能够在较短的时间内熔化废钢和铁,因此生产效率更高。

与传统的炼钢方法相比,EAF电弧炉能够更精确地控制熔炼过程,以获得所需的合金成分。

EAF电弧炉还能够适应不同类型的废钢和铁。

它可以处理废旧家电、汽车废料、建筑废料等不同种类的废钢。

这种灵活性使得EAF电弧炉在废钢回收行业中得到广泛应用。

由于使用废钢和铁作为原材料,EAF电弧炉的熔炼成本较低,从而提高了回收利润。

然而,EAF电弧炉也存在一些挑战。

首先,电极系统的磨损较快,需要定期更换电极。

其次,熔炼废钢和铁时产生的废气需要进行处理,以防止对环境造成污染。

此外,炉壳的材料也会发生磨损和腐蚀,需要定期维修和更换。

总的来说,EAF电弧炉是一种高效、环保和经济的熔炼设备,特别适用于废钢回收行业。

电弧炉资料

1电弧炉炼钢概述1.1电弧炉炼钢的发展概况:大致可分为三个阶段(1)研究阶段(从1800年至1900年)1800年,英国人戴维(Humphrey Davy)发明了碳电极;1849年,法国人德布莱兹(Deprez)研究用电极熔化金属;1866年,德国人冯·西门子(Werner Von Siemens)发明了电能发生器;1879年,德国人威廉姆斯·西门子(C Williams Siemens)采用水冷金属电极进行了实验室规模的炼钢试验,但电耗太高,无法投入大生产;1885年,瑞典ASEA(即瑞典通用电气)公司设计了一台直流电弧炉;1888年,法国人海劳尔特(Paul Heroult)用间接电阻加热炉进行熔炼金属实验;1889~1891年,同步发电机和变压器推广应用;1899年,海劳尔特研制成功交流电弧炉;1900年,海劳尔特开始用交流电弧炉冶炼铁合金;(2)初级阶段(从1900年至1960年)1905年,德国人林登堡(R.Lindenberg)建成第一台炼钢用二相交流电弧炉(海劳尔特式),该炉特点是采用方形电极,电极手动升降,炉盖固定不可移动,加料从炉门口人工加入;1906年,林登堡成功地炼出了第一炉钢水,浇注成钢锭,从此开创了电弧炉炼钢的新纪元;1909~1910年,德国和美国分别制成了6t和5t的三相交流电弧炉投产;1920年,采用了电极自动升降调节器,提高了电极升降速度;1926年,德国德马克公司将炉盖改为移出式,首次实现了顶装料;1930年,出现了炉体开出式电弧炉;1936年,德国人制造了18t 炉盖旋转式电弧炉;1939年,瑞典人特勒福斯提出了电弧炉电磁搅拌的思想;1960年,为使三相电抗平衡,美国出现了短网等边三角形布置;此阶段由于电力、电极、用氧水平、炉容量等的限制,故炼钢成本大大高于平炉,因而只适合于冶炼合金钢、特殊钢。

随着第二次世界大战的爆发,电炉钢的产量迅速增长。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

EAF教育训练教材一电弧炉概论二电弧炉炼钢的基本原理三电弧炉的主要设备及技术参数四加料系统五电弧炉的工作流程六电弧炉耐火材料的选择七作业上的注意事项八电炉生产能力计算一概论炼钢的方式很多,目前全世界的粗钢总产量中,电弧炉的生产比例已经过30%,并有凌驾高炉—转炉炼钢的趋势,因为电弧炉具有以下特点:1. 设备投资额远低于高炉—转炉炼钢法;2. 能炼制更广范围的钢种;3. 操作弹性大;4. 使用价格与供应均安定的废钢或还原铁为原料;5.设备的改良与容量的增加,大大降低生产成本。

二电弧炉炼钢的基本原理1.把原料熔融(溶解期)使用三根电极棒,利用电极与原料废钢之间连续得发生电弧,以所产生非常高的电弧热(3000℃以上)来溶解废钢及添加物;2.把不要的成分或气体去除(1) 利用吹氧,把杂质氧化变渣;(氧化期)(2) 利用比重差,把渣化的杂质浮起去除;(排渣)(3) 利用渣或铁水的溶解度差异去除铁水中的有害成分;(造渣)(4) 利用滚动或降压或还原剂去除有害气体。

(还原期)3. 把需要的成分加入(1) 以纯金属或合金方式加入炼钢中;(2) 在大气或真空或其他状态下加入溶钢中。

三电炉及其辅助设备技术参数150t电炉主要技术性能表表2-1四加料系统(对整个炼钢厂)加料系统主要位于EF跨,主要包含:EAF、AOD、VOD/LF的加料。

主要包括下面部分:地下料仓、运输皮带、高位料仓、振料器、Chute、称重料仓。

1 地下料仓:地下料仓位于EF跨、23~24柱之间,深度为-6.500m,有两个容积为30m3的料坑,由水泥浇注而成,上面附有耐磨板,合金料由自卸卡车运来后倾倒在料坑里.2 高位料仓:高位料仓位于43m ,分为EAF、AOD、VOD /LF 三个区域,共有46个料仓,其中EAF:10个、AOD:20个、VOD /LF:16个,它们主要起了一个中间储存站的作用,当储满料之后大约可以供炼钢48个小时使用。

高位料仓在构造上主要有一个料位计,可以用来测控料的多少以及时补料。

3 振料器:主要利用振动作用,保证合金料可以顺利、快速从卸料槽中流出,基本上在每一个料仓的下方都有一个chute和一个振料器的。

4 称重料仓:位于31.3m左右,也主要分为EAF、AOD、VOD /LF 三个区域,位于高位料仓的下方,EAF:4个、AOD:7个、VOD /LF:5个,通过他们可以确定加入的合金料的多少,所以说他们的精确度是至关重要的,直接关系到钢水的质量。

在每个称重料仓的上有三个load cell,是称重料仓的核心元件,在称重料仓上设置一个校正装置,定期对设备进行校正,以保证称量的准确性。

5 EAF废钢加料废钢的加料:先由卡车运到公司的废钢储料场,或是运到废钢区,在废钢区有两个加料的轨道和两部小吊车(大概是20/25t)用来配料,把废钢先装在废料篮中,配好料的料篮由运输轨道运送电炉跨存放,待需加料时用电炉跨大天车吊入炉内.废钢区:储存原料的场地,能容纳不锈钢3000t,碳钢8000t,铬料6500t,镍板3200t。

配有25t电磁吊运天车两台,每次进料时间为20~30分钟。

装料篮:150 m3(碳钢600t/ m3,不锈钢500t/ m3)用于将废钢和合金送到电炉,作业时根据要炼制的钢种将各种原料按特定的顺序(大料放中间)放入装料篮。

每次熔炼需两个装料篮分两次进料。

装料篮运输台车:用于将装料篮送至进料跨,运输重量约140t。

天车:用于将装料篮吊至电炉车间进料(集尘室顶滑门打开)。

废钢配料间按重废钢、轻废钢、渣钢、返回不锈钢配料。

要求成分稳定,称量准确、尺寸稳定及布料稳定,并按不同的炉号、日期各类废钢及成分的数据输入电炉控制计算机。

公司每年大概需消耗废钢55.4万吨、普通废钢48.73万吨、不锈钢67.4万吨。

公司将会建一个面积大概为:10400m2的废料场,可存放34000t废钢,供12天使用,场内设有4台履带式抓钢机,用以完成卸车、装车、倒堆等作业。

由于抓钢作业十分灵活,厂内边角空地均可以用来堆放废钢,其储量可大大增加。

当然普通钢和不锈钢应该分开堆放。

需要注意的是:在选用废钢时一定要注意防止含有铜、锡、铅、锌以及废钢中是否混有密封容器爆炸物或是放射性物质;若是对一些物质一时还不能确定的,可以选挑选出来分开存放,等确认后再行处理;对于挑选出来的密封容器及爆炸物等必须及时慎重处理(要确保安全处理),不可乱丢乱放以免发生事故或是再次混入废钢中。

合金料。

6合金料炼钢的合金料主要用来作为氧化剂、铁合金、造渣剂使用。

1)用作氧化剂,炼钢过程主要是一个氧化的过程冶炼是必须供给熔池足够的氧,而冶炼终点又必须将溶解于钢水中的氧除去以保证钢的质量,维持需要向钢水中加入脱氧剂,使之与钢中溶解氧生成不溶于钢水的氧化物以达到清除钢水中过剩溶解氧的目的。

主要氧化剂有:Fe-Mn、Fe-Si、Fe-Al、Al、Ca-Si、Si-Mn、Al-Mn。

氧化剂在使用上注意事项:(1)铝铁合硅铁在外观上有很多相似之处,要特别注意区别,以防混用后产生不良后果。

(2)合金剂如顺序按脱氧能力的强弱来安排,一般先加脱氧能力弱的合金,再在加脱氧能力强的合金。

常用脱氧剂要先加锰铁,再加硅铁,最后加铝。

2)用作合金剂,到冶炼终点时,钢水中原有的锰元素被氧化得所剩无几了,而硅元素更是氧化殆尽,钢水中的化学成分必须在出钢前或出钢过程中加以调整,这个过程叫做合金化。

合金化是向钢水中加入合金来完成的。

主要合金剂有:Fe-Mn 、Fe-Si 、Al、 Si-Mn、Si-Al-Ba、 Al-Mn。

合金剂在使用上注意事项:(1)铁合金实物要和成分单要严格对应,不能搞混搞错,否则一旦加错合金品种或者合金成分有误,均会造成钢水的成分出格而报废。

(2)要加强合金的管理。

铁合金必须按品种、规格、成分分类堆放,保证正确选用,否则拿错(用错)合金亦会导致钢种成分出格而报废。

3)用作造渣剂,主要是:石灰、白云石、萤石、氧化铁皮、矿石等。

造渣剂在使用上注意事项:(1)识别各种渣料应在现场面对实物进行观察、对比,才能取得效果,避免空洞、抽象。

(2)造渣材料不能误用。

比如将萤石误当石灰使用加入炉内有可能造成较大的喷溅,反之可能造成化渣极端不良或是返干。

7 炼钢对铁合金的要求:1)铁合金中的有害元素及杂质要少,因为脱氧剂太多,且在出钢前或是出钢过程加入,如带有有害元素和杂质已很难除去了,将会影响成品钢的质量。

2)脱氧剂要求成分稳定,以便准确地确定相应的加入量。

3)合金使用前必须核对合金种类、成份单及实物、切勿搞错用错。

4) 铁合金在加入前一般都要烘烤,以保证其干燥和加入后熔池有较小的温降。

EAF高位料仓表表2-5五电弧炉的工作流程电弧炉主体设备位于35~37柱,FG跨,主要用于熔炼废钢等原料以及最基本的成分调整,无论是两段式还是三段式,都是从电炉开始,对于连续作业的钢厂来说,电炉的重要性是可想而知的。

首先是通过装料篮把废钢和铬板等送入电炉(由于整个熔炼过程只有75分钟左右,预热过程需二三十分钟,而且预热也需要额外的设备及操作,故无需预热),开始送电钻孔溶落,熔炼期间通过炉盖加入合金料(调整成分)和助溶剂(造渣)及石灰(防止热点),通过炉门加入C、FeSi粉及氧气(造渣及还原作用),再通过炉门除渣,测温取样,最后出钢至盛钢桶,通过运输车至扒渣站扒渣,最后进入转炉。

炼钢厂电弧炉1 配料设定最上层以废钢铺设,以利起弧熔炼。

合金物料置于中间层,主因合金铁熔点较高,不易熔解;其次合金物料体积较小若置于最下方易掉落。

最下方以废钢铺底避免熔炼过程有大块物料尚未完全熔解。

2 配料模式主要以三段式炼钢(85%) EAF AOD VODEAF 后制程AOD 具高脱碳能力,因此三段式炼钢之配料模式可采用较低废不锈钢比例,降低物料成本。

二段式炼钢 (转炉维修) EAF VOD需分担后制程VOD 脱碳效率及处理时间,故二段式炼钢之的配料模式采用高废不锈钢比例。

3 生产流程准备:出钢口检查(有无渣或碎电机阻塞)填充砂(出钢口平台填砂,原則:填满至上方且呈球面覆盖) 作业口清理(以小山猫将渣清除至渣桶) 电极棒更换(第三根太短即更换) 补炉(减少电极拆换砖之时间)加料 主要以三桶方式加料为主,如果非刚体密度较大及炉子附渣较少,可以两桶方式加料。

工作流程如下图:1600±10℃←出钢↓测温取样硅铁、合金铁、造渣剂加入←↓升温氧气清洗、切割←↓熔落oxy.-gas door burner←↓第二次装料↓熔落oxy.-gas door burner←↓第一次装料4 电弧炉出钢温度控制1) 出钢温度三段式: 可比二段式低,因为经过转炉加料吹炼温度可以提高。

二段式:若为EAF-AOD 模式則可比照三段式,若为EAF-VOD 模式,則温度必須比三段式为高,因为VOD 所加物料不多。

2) 成分视后续所搭配的制程而定,例如,三段式:出钢C 含量可较高 二段式:出钢C 含量须较低。

六 电弧炉耐火材料的选择 1 耐火材料的选择依据根据具体炉况条件,炉内气氛,炉渣成分,冶炼钢种等。

综合耐火材料各项物性指标,选用合适之耐火材料。

总的要求是要适应炼钢洁净度,不能带入难去除之杂质元素;熟悉耐火材料物化特性;综合经济效益。

电炉基本炉况:加料磨损,急冷急热, 高温电弧,氧气附熔,高温炉气,溅渣,熔渣冲刷,炉底热荷重等。

电炉炉底之耐火材料要求:耐高温,导热系数小,耐急冷急热性能好,抗渣性强,高温下有足够的机械强度,结构严密严禁漏钢。

电炉炉壁之耐火材料要求:炉壁经受高温作用和温度急剧变化的影响、受钢液的直接冲刷、熔渣的化学侵蚀,以及加料时炉料的磨损,因此要求炉壁在高温下要有足够的强度、高耐热震性,渣线部位有好的抗侵蚀性。

2 耐火材料的维护、保养、维修:1)保证炉底的砌砖质量和打结质量。

2)出钢后对损坏部位及时修补。

3)合理装料。

4)吹氧管深度适宜,吹氧时前后左右来回摆动,加矿要均匀撒布,防止局部过。

5)随时调整熔渣碱度和流动性,防止碱度过低、熔渣过稀,侵蚀炉衬。

6)尽量避免二次氧化、二次还原,缩短冶炼时间。

七作业上的注意事项1) 电弧炉使用超高电力,其电力系统与控制相当复杂,并具有危险性,若非电力人气专业人员,勿任意变动电气设备;2) 钢水或炉渣经过的3公尺范围内,严禁任何液体物质存在,以防爆炸;3) 个人防护装备须严格执行;4) 废钢装料顺序须按规定填装,以避免架桥或打断电极棒,并可增加溶解效率;(另定规范)5) 停水、停电及伤害等紧急事件须冷静,并照规定处理;6) 对耐火材料之熔损须客观判断,并详细记录;7) 废钢之管制与选择, 由废钢之来源与外观,可判断有哪些有害物质:(1) 军火零件,可能会造成危险;或含有难以精练的铜合金;(2) 电极零件可能会有或锡或铅;(3) 化工零件可能有大量的硫、磷、或有爆炸性的物质如镁等;(4) 钢种的判断:a 铸铁—断面灰雾状,不变形,无法氧气切割;b 碳钢—可高压变形,可氧气切割。