甘氨酸的合成工艺研究

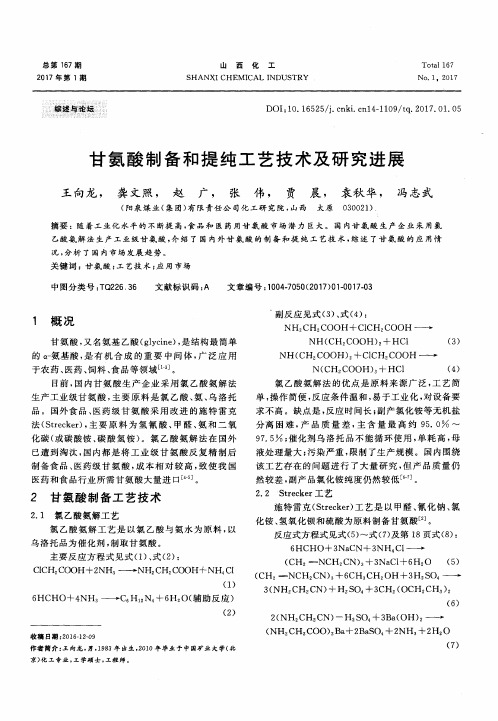

甘氨酸制备和提纯工艺技术及研究进展

N( CH2 C0OH) 3 + H C1

( 4 )

氯 乙 酸氨 解 法 的优 点 是原 料 来 源 广泛 , 工 艺 简

单, 操作 简便 , 反应 条件 温和 , 易 于工业 化 , 对 设备 要

求不 高 。缺点 是 , 反应 时间长 ; 副 产氯 化铵等 无机 盐 分离 困 难 , 产 品质 量差 , 主含量 最 高约 9 5 . 0 ~ 9 7 . 5 ; 催 化剂 乌 洛 托 品不 能 循 环 使用 , 单耗高, 母

6 HC HO+4 NH。 一

C H N +6 H。 O( 辅 助反 应)

( 2)

2 ( N H2 CH2 CN ) 一 H2 S O4 +3 B a ( OH) z 一

收 稿 日期 : 2 0 1 6 — 1 2 ~ 0 9

( NH CH 2 CO0) z B a 4 - 2 B a S O +2 NH。 +2 H2 O

Ba ( NH2 CH 2 COO) 2 + H2 S O 一

2 NH 2 CH 2 COOH + Ba S O4

( 8 )

蒸 汽 , t l t z ] 。

3 . 2 离 子交换 法

该 方法 的优点 是 , 产 品质量 优 于氯 乙酸法 , 易 精 制, 适 合 大规 模 生 产 。缺 点 是 , 氰化 钠 是 剧 毒物 , 操 作 条件 苛刻 , 生产 成本 高 , 路线长, 除盐工 序复 杂 。 美国、 日本等 对施 特 雷克 法在 原料 上 进行 改进 ,

( 1 )

( CH 2 一 NCH 2 CN) 。 +3 Na C1 +6 H2 O

( CH 2 一 NCH2 CN ) 。 +6 CH。 CH2 OH + 3 H2 S O4—

甘氨酸 工艺

甘氨酸工艺甘氨酸是一种重要的氨基酸,它在生物体内具有多种功能和作用。

本文将介绍甘氨酸的工艺制备过程以及其在生物体内的功能。

甘氨酸的工艺制备过程通常分为化学合成和生物发酵两种方法。

化学合成方法主要是通过有机合成的手段来合成甘氨酸,这种方法成本较低,但产量较少。

生物发酵方法是利用微生物的代谢能力来合成甘氨酸,产量较高,但成本较高。

在化学合成方法中,甘氨酸的合成一般是通过对丙氨酸进行羟甲基化反应得到的。

具体步骤是将丙氨酸与甲醇在一定温度和压力下进行反应,生成羟甲基丙氨酸,然后再通过脱羧反应将羟甲基丙氨酸转化为甘氨酸。

这种化学合成方法虽然成本较低,但产量较少,不适合大规模生产。

生物发酵方法是利用微生物的代谢能力来合成甘氨酸。

常用的微生物有大肠杆菌和芽孢杆菌等。

首先,将含有碳源、氮源、矿物质和生长因子的培养基加热灭菌,然后接种合适的菌种,进行培养。

在培养的过程中,微生物通过代谢产生的酶作用将合成氨酸的前体转化为甘氨酸。

最后,通过提取和纯化等步骤得到甘氨酸的纯品。

生物发酵方法产量较高,但成本较高。

甘氨酸在生物体内有多种功能和作用。

首先,甘氨酸是合成蛋白质的重要组成部分,它参与到蛋白质的合成过程中,维持正常的生理功能。

其次,甘氨酸是体内氨基酸代谢的重要中间产物,它参与到氨基酸代谢途径中,调节体内氨基酸的水平。

此外,甘氨酸还参与到能量代谢和免疫调节等过程中,对维持身体的正常功能起着重要的作用。

甘氨酸在医药、食品和化妆品等领域具有广泛的应用。

在医药领域,甘氨酸可以用于制备抗生素、抗癌药物和生物碱等药物。

在食品领域,甘氨酸可以作为增味剂和保鲜剂使用,提高食品的口感和保持食品的新鲜度。

在化妆品领域,甘氨酸可以作为保湿剂和抗氧化剂使用,改善肌肤的水分含量和延缓皮肤衰老。

甘氨酸是一种重要的氨基酸,它在生物体内具有多种功能和作用。

通过化学合成和生物发酵等方法可以制备甘氨酸,其中生物发酵方法具有较高的产量。

甘氨酸在医药、食品和化妆品等领域有广泛的应用,对维持身体的正常功能和改善人们的生活质量起着重要的作用。

fmoc甘氨酸制备

fmoc甘氨酸制备一、引言fmoc甘氨酸是一种重要的有机化合物,广泛应用于药物合成和生物化学领域。

它具有较好的生物相容性和药物活性,因此对其制备方法进行研究具有重要意义。

二、制备方法1.材料准备制备fmoc甘氨酸所需的原料包括甘氨酸、二嗪基二氯甲烷(DCM)、二氯甲烷(CH2Cl2)、二乙胺(DEA)、三乙胺(TEA)、N,N-二甲基甲酰胺(DMF)等。

这些原料可以在市场上购买到,质量要求较高。

2.反应步骤(1)制备甘氨酸活化剂将甘氨酸与二乙胺按1:1的摩尔比例加入DMF中,搅拌反应30分钟,加入氯化碳二甲酰胺(CDI)作为活化剂,继续搅拌反应2小时,得到甘氨酸活化剂。

(2)制备fmoc甘氨酸将甘氨酸活化剂与fmoc-Cl按1:1.2的摩尔比例加入到已经冷却的二氯甲烷中,搅拌反应12小时,得到混合物。

将混合物用乙酸乙酯洗涤3次,用饱和氯化钠溶液洗涤1次,经旋转蒸发浓缩,得到固体产物,即fmoc甘氨酸。

3.纯化与分析将制得的fmoc甘氨酸溶解在甲醇中,用活性炭吸附杂质,过滤后得到纯净的溶液。

通过旋转蒸发或冷冻干燥将溶液中的甲醇去除,得到纯净的fmoc甘氨酸固体。

通过NMR、质谱等分析手段对产品进行鉴定和定量分析。

三、应用领域fmoc甘氨酸作为一种重要的有机化合物,在药物合成和生物化学研究中具有广泛应用。

它可以作为多肽、合成药物和蛋白质的原料,用于合成具有特定功能和活性的化合物。

此外,fmoc甘氨酸还可用于荧光探针的制备、蛋白质组学研究等领域。

四、实验注意事项1.在实验过程中,应注意个人防护,佩戴实验手套和护目镜,避免接触有害化学物质。

2.反应过程中需要控制温度和pH值,以保证反应的进行和产物的纯度。

3.实验操作应严格按照化学实验室的安全规范进行,遵循相关的废弃物处理要求。

五、结论通过本文的介绍,我们了解了fmoc甘氨酸的制备方法及其应用领域。

制备fmoc甘氨酸的方法相对简单,但需要注意实验操作的细节和安全性。

fmoc甘氨酸制备

fmoc甘氨酸制备1. 引言fmoc甘氨酸是一种重要的氨基酸衍生物,常用于固相合成中。

其制备方法可以通过一系列的化学反应来完成。

2. 材料与方法2.1 材料- 甘氨酸- FMOC-OSu- DMF(二甲基甲酰胺)- DCM(二氯甲烷)- 碳酸钠- 氢氧化钠- 氯甲烷- 乙醇- 水2.2 方法2.2.1 FMOC-OSu的合成将FMOC-OSu溶解在DMF中,并加入碳酸钠作为催化剂。

反应时间为2小时,反应温度为室温。

反应结束后,用水洗涤反应液,并用氯甲烷从中萃取FMOC-OSu。

最后,用乙醇洗涤所得的固体,得到纯净的FMOC-OSu。

2.2.2 FMOC甘氨酸的制备在DMF中溶解甘氨酸,并加入氢氧化钠作为催化剂。

然后,将FMOC-OSu加入反应溶液中,并保持反应温度在室温下进行。

反应时间为12小时。

反应结束后,用水洗涤反应液,并用氯甲烷从中萃取FMOC甘氨酸。

最后,用乙醇洗涤所得的固体,得到纯净的FMOC甘氨酸。

3. 结果与讨论通过上述方法,成功合成了FMOC甘氨酸。

合成产物可以通过红外光谱法(IR)和质谱法(MS)进行表征和验证。

4. 结论本文成功地介绍了一种制备FMOC甘氨酸的方法,该方法简单、高效。

这将为后续的固相合成反应提供了重要的前体物质。

5. 参考文献[1] Smith A. M., Banwell M. G., et al. Synthesis of Fmoc-amino acids using Fmoc-y-oxobutanoic acid[J]. Tetrahedron Letters, 1990, 31(48): 6971-6974.[2] Itoh Y., Fujita M. Two-step synthesis of Fmoc-protected a,(diaminomethyl) amino acids and their application to solid-phase peptide synthesis[J]. Tetrahedron Letters, 1999, 40(31): 5825-5828.。

氯乙酸法合成甘氨酸的方法

氯乙酸法合成甘氨酸的方法

甘氨酸是一种重要的氨基酸,氯乙酸法是合成甘氨酸的一种常用方法。

以下是氯乙酸法合成甘氨酸的步骤:

1. 准备材料:甲基丙烷、氢氰酸、盐酸、氯乙酸、冰醋酸等。

2. 反应一:将甲基丙烷与氢氰酸在酸性条件下发生反应生成α-氨基丙腈。

3. 反应二:将α-氨基丙腈与氯乙酸在碱性条件下反应生成3-氯丙酰胺。

4. 反应三:将3-氯丙酰胺与氨水或者氨基酸溶液在碱性条件下反应生成甘氨酸。

5. 结果分离:对反应体系进行适当的提取、浓缩、结晶等操作,得到纯净的甘氨酸产物。

这是氯乙酸法合成甘氨酸的一般步骤,具体的操作条件和步骤可能因实验要求而有所不同。

在实际合成中,还需要考虑反应的温度、时间、反应物的摩尔比、催化剂的选择等因素,以达到最佳合成效果。

甘氨酸合成工艺流程

甘氨酸合成工艺流程

甘氨酸是一种具有重要生物学功能的氨基酸,广泛应用于医药、食品和化妆品等领域。

下面将为大家介绍甘氨酸的合成工艺流程。

甘氨酸的合成可以通过多种途径实现,其中一种常用的方法是通过丙酮氰酸酯和甲醛的反应得到。

具体步骤如下:

第一步,将丙酮氰酸酯和甲醛按一定的摩尔比混合,在适当的温度下进行反应。

反应温度通常在50-70摄氏度之间,反应时间约为5-8小时。

第二步,反应结束后,将反应液进行酸化处理,常用的酸化剂有硫酸和盐酸。

酸化处理可以使产物从反应液中析出。

第三步,将酸化处理后的反应液进行真空蒸馏,以去除无关物质和剩余的溶剂。

真空蒸馏可以提高产物的纯度。

第四步,将蒸馏后的产物进行结晶,得到纯净的甘氨酸晶体。

结晶过程可以通过调节温度和溶剂的使用来控制产物的晶型和晶体形状。

对得到的甘氨酸晶体进行过滤、洗涤和干燥处理,得到最终的甘氨酸产品。

通过上述合成工艺流程,可以高效地合成甘氨酸。

这种合成方法具有操作简便、反应条件温和、产物纯度高等优点。

同时,这种合成方法还具有较高的产量和较低的成本,适用于工业化生产。

甘氨酸作为一种重要的氨基酸,在医药领域被广泛应用于药物合成和疾病治疗。

在食品领域,甘氨酸可以作为增味剂和调味剂,提升食品的口感和风味。

此外,甘氨酸还可以用于化妆品的制造,具有保湿、抗氧化等功能。

甘氨酸的合成工艺流程简单明了,通过合适的反应条件和处理方法,可以高效地合成纯净的甘氨酸产品。

这种合成方法在甘氨酸的生产和应用中具有重要的意义,为促进相关领域的发展和提高产品质量起到了积极的作用。

醇相二步法合成甘氨酸的研究

醇相二步法合成甘氨酸的研究钱益斌,杨利民*(江苏工业学院化学工程系,江苏常州213164)摘要 对氯乙酸氨解法合成甘氨酸工艺进行了改进和优化。

试验分为2步进行,先在氯乙酸的甲醇溶液中通入氨气,反应制取氯乙酸铵;再在氯乙酸铵的甲醇溶液中加入适量催化剂乌洛托品,在适宜条件下通氨反应,得到产品甘氨酸。

试验考察了第二步反应中的主要影响因素,优化条件为通氨时间120m i n,反应温度60℃,n (氯乙酸铵)∶n (甲醇)=1∶7.5,保温时间为45m in 。

在母液套用条件下,第二步反应的单步收率可达99.35%,经2步合成后甘氨酸收率可达97.72%。

关键词 甘氨酸;氯乙酸氨解法;母液回用;工艺优化中图分类号 O629.7 文献标识码 A 文章编号 0517-6611(2009)13-05828-02S tud y on th e Sy n th e s is o f G ly c in e by T w o-s tep R e a c t io n App ro a chin A lc oh o l Ph a s e Q I AN Y i-b in e t a l (D epa r t m en t o f C h em ica l E n g in ee rin g ,J ian g su P o ly tech n ic U n ive rs ity ,C h an g zh ou,J ian gsu 213164)A b s tra c t T h e syn th es is te chn o logy o f g ly cin by u sin g am m on o ly sis m e th od o f ch loro ace tic acid w e re i m p ro ved an d op ti m ized.G lycin w as syn th es ized th rou gh a tw o -step p roce ss .A t firs t ,am m on ium m on och lo roace ta te w as prepa red th rou gh pum p in g am m on ia ga s in m e th an o l liqu or o f ch lo roace tic acid.T h en app ropr ia te am ou n t o f u ro trop in e w a s added a s th e ca ta lys t an d th e p rodu ct g lycin w as ob ta in ed fro mth rou gh pum p in g am m on ia ga s un de r su itab le con d ition s .T h e m a infacto rs a ffe ctin g th e y ie l d o f th e secon d s tep w ere i n v es tiga ted.B a sed on th e expe r i m en ta l re su lts ,th e opti m a l reaction con d ition s w e re a s fo llow s :am m on iza tion ti m e o f 120m in,reactiontem pe ra tu re o f 60℃,n (am m on ium m on och lo roa ce tic acid)∶n (m e th an o l)=1∶7.5,h o ldin g ti m e o f 45m in.U n de r th ese con d ition s o f m o th e r liqu or ,th e y ie ld o f th e second step w a s u p to 99.35%.A fter th e se tw o steps ,th e y ie ld o f g lyc i ncou l d re ach 97.72%.K e y w o rd s G ly cin e ;Am m on o lys is m e th od o f ch lo roa ctic acid ;M o th e r li qu o r reclam a tion;T ech n o logy op ti m iza tion作者简介 钱益斌(1982-),男,浙江嵊州人,硕士研究生,研究方向:多相流和多相反应。

年产1万吨甘氨酸生产工艺设计

甘氨酸(Glycine)是一种重要的氨基酸,广泛应用于食品、饲料、医药、化妆品和日用化学品等领域。

本文将设计一个年产1万吨甘氨酸的生产工艺,并详细阐述每一步骤。

1.原料准备:甘氨酸的合成原料主要包括乙炔、氟乙酸、乳酸和氧化铝等。

这些原料需要进行精细的准备,以确保产物的纯度和质量。

2.乙炔合成:乙炔是合成甘氨酸的重要原料,可以通过煤炭气化和炼焦炉气等方法制取。

将乙炔通过催化剂催化反应,生成氢氰酸。

3.氰酸酯化反应:将氢氰酸与醇类反应,生成氰酸酯。

这一步骤需要适当的反应温度和催化剂的存在,以促使反应的进行。

4.氰酸酯加氢:在加氢催化剂的存在下,将氰酸酯与氢气进行加氢反应,生成氨基酸。

此反应需要在适当的压力和温度下进行,以保证高产率的氨基酸产生。

5.脱水反应:将生成的氨基酸与碳酸钠反应,去除其中的水分,生成相应的氨基酸盐。

这一步骤需要适当的温度和pH值的控制,以保证产物的质量。

6.酸化:将氨基酸盐用酸进行酸化反应,生成氨基酸。

这一步骤需要适当的酸量和反应时间,以确保产物的纯度和质量。

7.结晶和分离:对产生的氨基酸进行结晶和分离,获得高纯度的甘氨酸。

结晶过程需要适当的温度和浓度的控制,以保证产物的晶体形态和纯度。

8.干燥:将获得的甘氨酸进行干燥处理,去除水分,以提高产品的稳定性和质量。

9.成品包装:将干燥后的甘氨酸进行包装,符合相关质量标准,并进行质检,确保产品的合格性。

10.废水处理:生产过程中产生的废水需要进行处理,以减少对环境的影响。

采用适当的处理工艺,如生物处理、化学处理和物理处理等,去除废水中的有机物和其他污染物。

以上是一个年产1万吨甘氨酸的生产工艺设计,每一步骤都需要精确的控制和合适的条件,以保证产品的质量和产量。

同时,生产过程中需要注重环保和安全,减少对环境的污染,确保工人的安全。

这样的工艺设计将有助于实现大规模甘氨酸的生产,并满足市场需求。

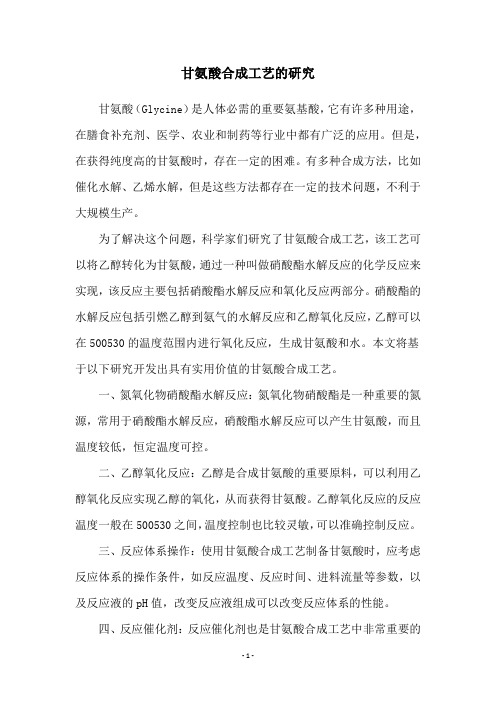

甘氨酸合成工艺的研究

甘氨酸合成工艺的研究甘氨酸(Glycine)是人体必需的重要氨基酸,它有许多种用途,在膳食补充剂、医学、农业和制药等行业中都有广泛的应用。

但是,在获得纯度高的甘氨酸时,存在一定的困难。

有多种合成方法,比如催化水解、乙烯水解,但是这些方法都存在一定的技术问题,不利于大规模生产。

为了解决这个问题,科学家们研究了甘氨酸合成工艺,该工艺可以将乙醇转化为甘氨酸,通过一种叫做硝酸酯水解反应的化学反应来实现,该反应主要包括硝酸酯水解反应和氧化反应两部分。

硝酸酯的水解反应包括引燃乙醇到氨气的水解反应和乙醇氧化反应,乙醇可以在500530的温度范围内进行氧化反应,生成甘氨酸和水。

本文将基于以下研究开发出具有实用价值的甘氨酸合成工艺。

一、氮氧化物硝酸酯水解反应:氮氧化物硝酸酯是一种重要的氮源,常用于硝酸酯水解反应,硝酸酯水解反应可以产生甘氨酸,而且温度较低,恒定温度可控。

二、乙醇氧化反应:乙醇是合成甘氨酸的重要原料,可以利用乙醇氧化反应实现乙醇的氧化,从而获得甘氨酸。

乙醇氧化反应的反应温度一般在500530之间,温度控制也比较灵敏,可以准确控制反应。

三、反应体系操作:使用甘氨酸合成工艺制备甘氨酸时,应考虑反应体系的操作条件,如反应温度、反应时间、进料流量等参数,以及反应液的pH值,改变反应液组成可以改变反应体系的性能。

四、反应催化剂:反应催化剂也是甘氨酸合成工艺中非常重要的一部分,它可以显著改善反应条件,降低反应温度和加速反应速度。

甘氨酸合成工艺的研究正在如火如荼进行中,以实现规模化生产,降低生产成本,提高产品质量。

目前,已经研发出了多种合成甘氨酸的有效工艺,并已开始实际应用,比如乙醇氧化反应法和硝酸酯水解反应法。

甘氨酸合成工艺的研究可以有效提高甘氨酸的大规模生产效率,为人们提供高品质的甘氨酸,为甘氨酸在膳食补充剂、医药、农业和制药等行业的广泛应用提供了可靠的技术保障。

综上所述,甘氨酸合成工艺的研究具有重要的现实意义,它可以有效保证甘氨酸的纯度,为广大消费者提供健康安全的产品。

甘氨酸 工艺

甘氨酸工艺

甘氨酸工艺是指甘氨酸的生产过程。

甘氨酸可通过两种方法进行工艺生产:化学合成和发酵法。

1. 化学合成工艺:通过对合成原料进行酸碱中和、脱色、酯化、水解等一系列化学反应,最终合成甘氨酸。

具体步骤如下:

a. 合成原料:合成甘氨酸的原料主要有玉米糖浆、纤维素和

氨基酸等。

b. 酸碱中和:将玉米糖浆用酸和碱进行中和处理,得到酯化

原料。

c. 酯化:将酯化原料与氨基酸进行酯化反应,得到酯。

d. 水解:将酯与酶进行水解反应,得到甘氨酸。

e. 分离纯化:通过过滤、结晶、蒸发等操作,将甘氨酸从反

应物和杂质中分离出来,得到纯化的甘氨酸。

2. 发酵法工艺:通过采用合适的微生物发酵生产甘氨酸。

具体步骤如下:

a. 发酵菌种筛选:在选择的微生物中选取高产甘氨酸的菌株。

b. 培养基配方:设计合适的培养基配方,包括碳源、氮源、

无机盐和生长因子等。

c. 发酵过程:将菌种接入发酵罐中,控制合适的温度、pH

值和营养物质浓度,使微生物进行生长和产甘氨酸。

d. 发酵液分离:利用离心、过滤、蒸发等工艺将发酵液中的

甘氨酸与微生物分离。

e. 纯化工艺:通过离子交换、凝胶过滤、膜分离等方法对甘

氨酸进行纯化,去除杂质,得到纯度高的甘氨酸。

甘氨酸工艺的选择主要取决于成本、产量、纯度要求等因素。

不同的工艺在甘氨酸生产中都有一定的应用。

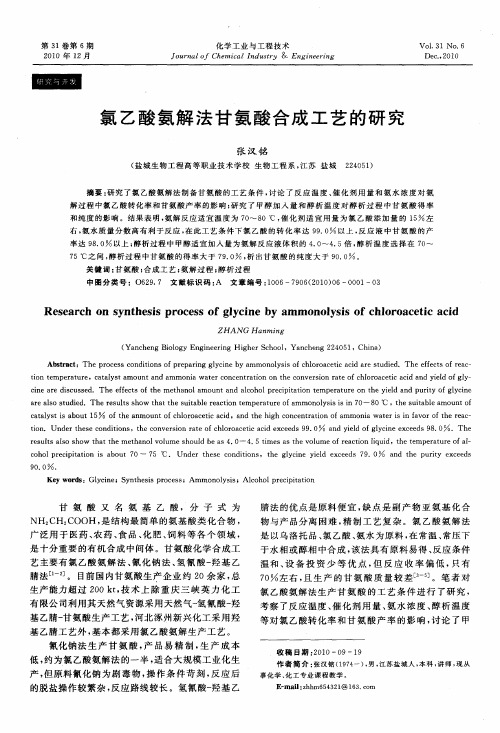

氯乙酸氨解法甘氨酸合成工艺的研究

(Yancheng Biology Engineering Higher School,Yancheng 224051,China)

Abstract:The process conditions of preparing glycine by am m onolysis of chloroacetic acid are studied, T he effects of reac— tion tem perature,catalyst am ount and am m onia water concentration on the conversion rate of chloroacetic acid and yield of gly— cine are discussed.The effects of the m ethanol amount and alcohol precipitation tem perature on the yield and purity of glycine are also studied.The results show that the suitable reaction temperature of ammonolysis is in 7O一 8O℃ ,the suitable amount of catalyst is about 1 5 of the anmount of chloroacetic acid,and the high concentration of ammonia water is in favor of the reac— tion.Under these conditions,the conversion rate of chloroacetic acid exceeds 99.0 and yield of glycine exceeds 98.0 .The results also show that the methanol volume should be as 4.0— 4.5 times as the volume of reaction liquid,the temperature of al— cohol precipitation is about 70— 75 ℃ . Under these conditions, the glycine yield exceeds 79.0 and the purity exceeds 90.0 .

n,n-二甲基甘氨酸的合成及提纯研究

n, n-二甲基甘氨酸(N, N-Dimethylglycine,DMG)是一种重要的氨基酸衍生物,具有多种生物活性,被广泛应用于医药、食品和化工等领域。

在本文中,将对n, n-二甲基甘氨酸的合成及提纯研究进行全面评估,并探讨其在不同领域的应用和发展前景。

1. n, n-二甲基甘氨酸的化学结构n, n-二甲基甘氨酸是一种甘氨酸的衍生物,其结构中含有两个甲基基团。

它是一种无色结晶性固体,具有良好的溶解性和稳定性,是一种重要的氨基酸衍生物。

2. n, n-二甲基甘氨酸的合成方法对于n, n-二甲基甘氨酸的合成,目前有多种方法可供选择。

其中,最常用的是利用甘氨酸为原料,通过甲基化反应制备n, n-二甲基甘氨酸。

还可以通过其他合成途径获得高纯度的n, n-二甲基甘氨酸。

在合成过程中,需要严格控制反应条件,并对反应产物进行高效提纯,以确保合成产物的质量。

3. n, n-二甲基甘氨酸的提纯方法n, n-二甲基甘氨酸的提纯是合成过程中至关重要的一步。

目前常用的提纯方法包括结晶法、结合色谱法和洗涤法等。

这些方法能够有效去除杂质,提高n, n-二甲基甘氨酸的纯度和稳定性。

在提纯过程中,需要注意控制温度、溶剂选择和结晶条件,以获得高纯度的n, n-二甲基甘氨酸。

4. n, n-二甲基甘氨酸的应用领域n, n-二甲基甘氨酸具有多种生物活性,被广泛应用于医药、食品和化工等领域。

在医药领域,n, n-二甲基甘氨酸被用作保健品成分和药物载体,具有提高免疫力、改善运动耐力和抗衰老等功效。

在食品领域,它被用作增强剂和营养补充剂,能够增强食品的营养价值和口感。

在化工领域,n, n-二甲基甘氨酸被用作中间体和催化剂,在有机合成和催化反应中发挥重要作用。

5. n, n-二甲基甘氨酸的发展前景随着人们对健康和营养需求的不断增加,n, n-二甲基甘氨酸作为一种功能性氨基酸衍生物,其应用前景将更加广阔。

未来,随着合成技术和提纯方法的不断改进,以及对其生物活性机制的深入研究,n, n-二甲基甘氨酸在医药、食品和化工等领域的应用将会得到进一步扩展,为人们的健康和生活提供更多可能。

甘氨酸合成工艺流程

甘氨酸合成工艺流程

甘氨酸的合成工艺流程有多种,以下是其中两种常见的工艺流程:

第一种工艺流程:

1. 原料准备:甲醇和氰化亚铁是甘氨酸生产的主要原料。

甲醇用作甘氨酸合成的溶剂,氰化亚铁用于甲醇中的氨甲酰化反应。

2. 氨甲酰化反应:将甲醇和氰化亚铁加入反应釜中,加热至一定温度下进行氨甲酰化反应。

氰化亚铁与甲醇反应生成氨甲酰化物,然后氨甲酰化物与水反应生成甘氨酸。

3. 离心分离:在氨甲酰化反应结束后,将反应混合液进行离心分离,得到甘氨酸粗品。

4. 精制:将甘氨酸粗品进行精制,得到纯度较高的甘氨酸产品。

第二种工艺流程:

1. 将催化剂溶解在氨水中,在良好搅拌下滴加氯乙酸。

2. 投料结束后,升温保持一段时间,再降至一定温度时,用乙醇或甲醇重结晶两次,得到纯度为95%左右的甘氨酸。

需要注意的是,不同的工艺流程具有不同的优缺点,具体选择哪种工

艺流程需要根据实际情况进行评估。

同时,在甘氨酸的生产过程中,还需要注意环保和安全生产等方面的问题。

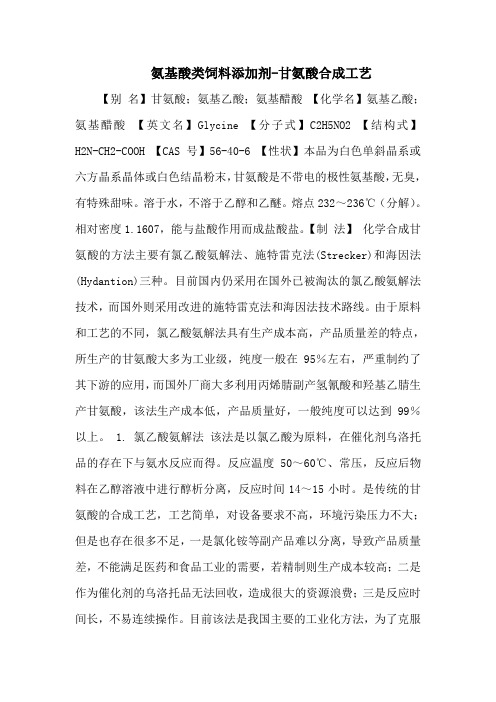

氨基酸类饲料添加剂-甘氨酸合成工艺

氨基酸类饲料添加剂-甘氨酸合成工艺【别名】甘氨酸;氨基乙酸;氨基醋酸【化学名】氨基乙酸;氨基醋酸【英文名】Glycine 【分子式】C2H5NO2 【结构式】H2N-CH2-COOH 【CAS号】56-40-6 【性状】本品为白色单斜晶系或六方晶系晶体或白色结晶粉末,甘氨酸是不带电的极性氨基酸,无臭,有特殊甜味。

溶于水,不溶于乙醇和乙醚。

熔点232~236℃(分解)。

相对密度1.1607,能与盐酸作用而成盐酸盐。

【制法】化学合成甘氨酸的方法主要有氯乙酸氨解法、施特雷克法(Strecker)和海因法(Hydantion)三种。

目前国内仍采用在国外已被淘汰的氯乙酸氨解法技术,而国外则采用改进的施特雷克法和海因法技术路线。

由于原料和工艺的不同,氯乙酸氨解法具有生产成本高,产品质量差的特点,所生产的甘氨酸大多为工业级,纯度一般在95%左右,严重制约了其下游的应用,而国外厂商大多利用丙烯腈副产氢氰酸和羟基乙腈生产甘氨酸,该法生产成本低,产品质量好,一般纯度可以达到99%以上。

1. 氯乙酸氨解法该法是以氯乙酸为原料,在催化剂乌洛托品的存在下与氨水反应而得。

反应温度50~60℃、常压,反应后物料在乙醇溶液中进行醇析分离,反应时间14~15小时。

是传统的甘氨酸的合成工艺,工艺简单,对设备要求不高,环境污染压力不大;但是也存在很多不足,一是氯化铵等副产品难以分离,导致产品质量差,不能满足医药和食品工业的需要,若精制则生产成本较高;二是作为催化剂的乌洛托品无法回收,造成很大的资源浪费;三是反应时间长,不易连续操作。

目前该法是我国主要的工业化方法,为了克服缺点,提高甘氨酸的质量和收率,国内外化学工作者对此法合成技术进行了深入研究,研究的热点集中在新型催化剂的选择与使用上,另外在强化工艺过程控制、优化反应条件等方面也做了大量的工作。

ClCH2COOH+2NH3 → H2NCH2COOH+N4Cl 2. Strecke法传统的施特雷克法是以甲醛、氰化钠、氯化铵一起反应,再加入乙酸,析出得到亚甲基氨基乙腈,将亚甲基氨基乙腈在硫酸存在下加入乙醇分解,得到氨基乙腈硫酸盐,将此硫酸盐用氢氧化钡分解,得到甘氨酸钡盐,然后加入硫酸使钡沉淀、过滤,滤液浓缩、冷却得到甘氨酸结晶。

甘氨酸 工艺

甘氨酸工艺甘氨酸是一种重要的氨基酸,广泛应用于医药、食品和化妆品等领域。

本文将介绍甘氨酸的工艺制备过程,包括原料选择、反应条件和产品纯化等方面。

甘氨酸的制备过程主要通过化学合成方法进行。

首先需要选择适当的原料进行反应。

常用的原料有甘醇和氨气,它们在一定的反应条件下进行反应生成甘氨酸。

甘醇是一种含有羟基的有机化合物,而氨气则是一种无色气体。

这两种原料的选择对甘氨酸的产率和纯度有很大影响。

在反应条件方面,甘醇和氨气的反应通常在高温高压下进行。

高温可以促进反应速率,而高压可以提高反应的平衡度。

一般来说,反应温度在150-200摄氏度,反应压力在5-10兆帕左右。

此外,还需要添加催化剂来加速反应过程。

常用的催化剂有碱金属或碱土金属盐类。

反应完成后,需要对产物进行纯化和分离。

通常采用结晶和溶剂萃取等方法。

结晶是将产物溶解在适当的溶剂中,然后通过降温或蒸发溶剂的方法使其结晶得到纯净的甘氨酸晶体。

溶剂萃取是将产物溶解在适当的溶剂中,然后通过与另一种溶剂的反复萃取,使甘氨酸从溶液中转移到另一种溶剂中,最后得到纯净的甘氨酸。

甘氨酸的工艺制备过程需要严格控制反应条件和纯化过程,以确保产物的质量和纯度。

此外,还需要进行产品的质量检测和分析,包括形态学、物化性质和化学成分等方面。

这些检测和分析可以通过常规的实验室方法和仪器设备进行。

总结起来,甘氨酸的工艺制备过程包括原料选择、反应条件和产品纯化等环节。

合理选择原料、控制反应条件和采用适当的纯化方法可以有效提高甘氨酸的产率和纯度。

甘氨酸的工艺制备对于满足医药、食品和化妆品等领域的需求具有重要意义。

甘氨酸的制备

《甘氨酸的制备》嘿,朋友们!你们知道甘氨酸是怎么制备出来的吗?这可真是个超级有意思的过程呢!今天就来和大家好好聊聊。

一、从原料说起制备甘氨酸,首先得有合适的原料呀。

就好比要做一道美味的菜肴,得先选好食材一样。

比如说,用到的一种常见原料是氯乙酸。

这氯乙酸就像是建筑房子的基石,是制备甘氨酸的重要基础呢。

想象一下,如果没有氯乙酸,就好像做饭没有了大米,那可怎么行呢!我记得有一次和化学老师讨论,老师就特别强调了原料选择的重要性。

老师说:“这原料就像是战士手中的武器,选得好,才能在制备的战场上打胜仗啊!”哈哈,是不是很形象呢?二、斯特雷克法制备甘氨酸有一种方法叫斯特雷克法,这名字听起来是不是还挺高大上的?其实原理并不复杂哦。

它是让甲醛、氰化钠和氯化铵反应来制备甘氨酸。

这就好像是一场奇妙的化学反应派对!甲醛、氰化钠和氯化铵它们在反应容器里相遇,就像一群小伙伴聚在一起玩耍,然后通过一系列的变化,神奇地生成了甘氨酸。

我有个同学,他之前对这个方法特别感兴趣,自己还在家里模拟这个反应过程呢(当然是在安全的前提下哦)。

他兴奋地跟我说:“哇,看着那些物质在容器里发生变化,最后得到甘氨酸,感觉自己就像个小魔法师!”这种方法制备出来的甘氨酸纯度还挺高的呢,就像是经过精心打磨的宝石,闪闪发光。

三、改进的斯特雷克法随着科技的发展,人们还对斯特雷克法进行了改进哦。

比如说,在反应条件上进行优化,让反应更加高效、环保。

这就像是给一辆汽车升级换代,让它跑得更快、更稳,还更省油。

有位科学家在一次学术交流会上分享说,他们通过改进反应条件,不仅提高了甘氨酸的产量,还减少了废弃物的排放。

这多棒啊!就好像我们在生活中,不断改进自己的做事方法,让一切都变得越来越好。

改进后的方法,让甘氨酸的制备更加符合现代社会的需求,真是科技改变生活呀!四、生物合成法制备甘氨酸除了化学方法,还有生物合成法呢。

这就像是大自然赋予我们的神奇魔法。

利用微生物或者酶来合成甘氨酸,是不是很神奇?比如说,有些细菌就可以在特定的环境下,通过自身的代谢过程来产生甘氨酸。

食品级甘氨酸的生产方法与技术进展

食品级甘氨酸的生产方法与技术进展甘氨酸,化学名称氨基乙酸,是一种重要的精细化工中间体,广泛用于医药、农药、食品、饲料行业,我国甘氨酸生产始于上世纪80年代,文献报道的合成方法有十多种,目前国内的主要合成方法有氯乙酸氨解法,施特雷克法、生物合成法。

其中氯乙酸氨解法具有工艺成熟。

设备投资少,环境污染小的特点,是目前主要的生产方法。

2.1 食品级甘氨酸主要生产方法甘氨酸化学合成工艺主要有氯乙酸氨解法、施特雷克法(Strecker)、海因法(Hydantion) 和生物合成法四种。

目前国内仍采用在国外已被淘汰的氯乙酸氨解法技术,而国外则采用改进的施特雷克法和海因法技术路线。

由于原料和工艺的不同,氯乙酸氨解法具有生产成本高,产品质量差的特点,所生产的甘氨酸大多为工业级,纯度一般在95%左右,严重制约了其下游的应用,而国外厂商大多利用丙烯腈副产氢氰酸和羟基乙腈生产甘氨酸,该法生产成本低,产品质量好,一般纯度可以达到99%以上。

2.1.1 氯乙酸氨解工艺该工艺以氯乙酸与氨水为原料,在乌洛托品催化剂作用下制得。

先将催化剂溶解在氨水中,在良好搅拌下滴加氯乙酸,投料结束后,升高温度,保温一段时间,再降温至一定温度时,用乙醇或甲醇重结晶两次,就可以得到纯度为95%左右的甘氨酸。

生产工艺:氯乙酸在催化剂的作用下氨解生成氨基乙酸和氯化铵其反应式如下:CLCH2COOH + 2NH3→ NH2CH2COOH +NH4CL传统工艺将水、氯乙酸、乌洛托品计量加入反应釜,生温、通氨。

特点是收率低,乌洛托品使用量大。

导致生产成本高。

限制了该工艺的发展。

我国经过对传统工艺的改进,实现了较高的产品收率,大大降低了催化剂的使用量。

使得生产成本大幅度的降低,具备产品市场竞争力。

该工艺虽然简单且对设备要求不高,但由于产生大量的无机盐,使得产品的提纯非常困难,只能生产工业级甘氨酸。

并产生大量富含氯化铵和甲醛的废水,所要求的环保处理费用较高。

而且作为催化剂的乌洛托品难以循环使用,使生产成本增加。

甘氨酸精制工艺流程

甘氨酸精制工艺流程咱先来说说这甘氨酸粗品是咋来的。

一般是通过化学合成的方法得到的,不过这粗品里面可是混着不少杂质呢,就像一锅大杂烩,啥都有。

那接下来就进入精制流程喽。

一、溶解。

要精制甘氨酸,第一步就是把甘氨酸粗品给溶解了。

就像给甘氨酸洗个澡,让它从固体变成液体,这样才能把杂质给分离出来。

把粗品放到合适的溶剂里面,这个溶剂的选择可重要啦,就像给甘氨酸找个舒服的小窝一样。

要是溶剂选错了,甘氨酸可能就不愿意好好溶解,或者在后面的步骤里出岔子。

一般会选那种对甘氨酸溶解度比较好,但是对杂质溶解度不一样的溶剂。

二、过滤。

溶解完之后呢,溶液里面虽然大部分是甘氨酸,但还有一些不溶解的杂质,就像洗澡水里的脏东西一样。

这时候就得过滤啦。

过滤就像是一个筛子,把那些大颗粒的杂质给挡住,只让干净的甘氨酸溶液通过。

这一步可得仔细着点,要是过滤不彻底,后面的甘氨酸就不够纯净啦。

三、活性炭脱色。

过滤后的溶液看起来可能还是有点颜色,这可不行,我们要的甘氨酸是白白净净的呢。

这时候就轮到活性炭登场啦。

活性炭就像是一个超级清洁小能手,它能把溶液里那些带颜色的杂质给吸附住。

把活性炭加到溶液里搅拌一会儿,溶液就会慢慢变得清澈透明啦。

不过活性炭的用量也得控制好,放多了浪费,放少了又达不到效果。

四、结晶。

经过前面几步,溶液已经比较纯净了,但是我们还得把甘氨酸从溶液里弄出来呀。

这就用到结晶的方法啦。

通过改变溶液的温度或者浓度等条件,让甘氨酸从溶液里慢慢析出晶体。

这就像给甘氨酸做一个小房子,让它在里面乖乖变成固体。

结晶的速度也很关键呢,如果结晶太快,晶体可能长得不好看,还可能会把杂质也包进去。

要是结晶太慢呢,又太费时间啦。

五、离心分离。

甘氨酸结晶出来了,但是晶体周围还带着一些溶液呢,这就需要离心分离。

就像把洗好的衣服放到甩干机里一样,通过高速旋转,把晶体周围多余的溶液给甩出去,这样就得到比较干燥的甘氨酸晶体啦。

六、干燥。

最后一步就是干燥啦。

虽然经过离心分离,晶体已经比较干燥了,但还是有一点点水分的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

・

东

化

工

2 ・ 0

S A D N H MIA N U T Y H N O G C E C LI D S R

21 0 1年第 4 0卷

甘氨酸的合成工艺研究

高宏 明 , 陈效毅 , 正 国 韩

( 州化 工研究 所 , 苏 徐 州 徐 江 2 10 ) 2 0 7

摘要: 研究 了以水 为介质 的氯乙酸氨解制甘氨酸的生产工 艺, 优化 了工艺条件 ,母液套用 , 简化 了分 离操作 , 收率 达到 8 %, 5 且降

甘氨酸是最简单的氨基酸 , 又名氨基乙酸 , 作为

一

溶解 成氯 乙酸 水 溶 液 , 滤 , 温 至 5 6 ℃ 通 入 过 升 O一 0 氨 气反 应 。 该 工 艺 的 缺 点 是 : 品 收 率 低 , 为 产 约

种重要 的精细 化工 中间体 , 广泛 地应 用于 医药 、 农

药 、 品、 食 饲料等行 业 , 最 大 用 途 在 于用 来 合 成 除 其

[ ]王修然 , 3 叶钟文 ,周虹屏. 甘氮酸的合成[ ] J .安徽师范

大学学报 : 自然 科 学 版 ,9 7 4 :5 19 ( ) 32—33 5.

2 结果 与讨 论

2 1 反应 温度 的选 择 . 温度 升高 可 以加 快反 应 , 对反应 的进行 有利 , 这 但 副反应也 随之 加 剧 ; 度 较 低 , 仅 影 响产 率 , 温 不 并 且反 应时 间延长 较多 ; 度过 高 , 温 原料 挥 发 、 解 , 分 副

r c v r r g a t iu r n d e hn l g o tmiain, e y ed o r d t wa n r a e t 5% , e e o e y p e n n l o a tc o o q y p i z to t il f p o uc s i c e s d o 8 h h t

表明, 制备 甘氨 酸混 晶合适 的温度 为 6 6 ℃ 。 0— 5

表 l 不 同温度 对 甘 氨 酸 混 晶 收 率 的 影 响

温度/ ℃

收 %

5 O

8 . 23

6 o

9 . 28

6 5

9 4

7 0

9 .5 1

7 5

8 . 47

( 文 文献格 式 : 宏 明 , 效毅 , 正 国. 氨 酸 的 本 高 陈 韩 甘 合成 工 艺 研 究 [ ] 山 东 化 工 , 0 1 4 9) 2 J. 2 1 , 0( : 0—

水 的排放 ; 在混 晶分 离 及 产 品 精 制 时使 用 了高 沸点 的 乙二醇 , 避免 了有毒 易挥 发溶 剂 甲醇 的使用 , 得 使 生产环 境更 加 安 全 , 除 了 甲醇 回收带 来 的 能耗 及 免

应 2 。降温 至 1 ̄ h 0C以下抽 滤得 混 晶 ( 氨 酸和氯 化 甘 铵混 合 晶体 ) 0 ; 9 g 滤液 套 用 , 批 补 加 氯 乙酸 10 、 每 0 g 碳 酸氢 铵 10 、 洛 托 品 2 , 复 上 述 操 作 2 7g 乌 g重 0批 次 , 得混 晶 2 3 g 经 分 析 化 验 确 定平 均 收率 约 为 共 50 ,

的 5 0 L四口瓶 中 , 入 8 mL水 、0 g氯 乙酸 , 0m 加 0 10 开

甘 氨酸 的制 备实 验 中 以碳 酸氢铵 替代 原工艺 的 液氨 , 反应 温 和 , 应温 度 可控 , 高 了收率 , 免 使 反 提 避

了液 氨贮 运 的危 险性 ; 成母 液 的循环 套用 , 合 既减少

1 实验部 分 1 I 原 料及 规格 .

氯 乙酸 、 洛托 品 、乙二醇 、 乌 碳酸 氢铵 ,均为工

业级。

备简单 、 环境 污染 较 小 , 目前 国 内生 产 甘 氨 酸 的 是

主要方法 。

12 反应 原 理 . 化 学反应 式 如下 :

CI OOH +2 CH2 C NH4 O3 HC

9 4% 。

设 备投 资 ; 照 该工 艺所 得 含 量 约 9 % 的氯 化铵 晶 依 2 体 , 加处理 即可得 到工 业 级 的氯化铵 , 创造 了经 略 既 济效 益 , 又避 免 了氯 化铵 排放 带来 的环 境污 染 。

3 结论

14 2 甘氨 酸混 晶分 离 .. 在 1 0 mL烧 瓶 中 加 人 乙 二 醇 4 0 、 晶 00 0 mL 混

雷克法 , 目前该 技术 国 内尚不是 很成熟 , 且需要 剧 而 毒 的氰 化物 , 运输 、 存 和使 用 要 求 比较 苛 刻 ; 内 贮 国

目前 主要 工业化 的氯 乙酸 氨解法 , 艺路线 成熟 、 工 设

7% , 0 乌洛托 品耗量大, 导致产 品生产成本高 , 影响 了该 工艺 的应用 价值 。近年来 ,不 少人 对该 工艺 进 行 了改进 研 究 , 终 因 成 本 或 技 术 问题 , 得 到 推 但 未 广 。我们在 传统 生产 工艺 基础 上 ,对甘 氨酸 合成进 行 了研究 , 通过 改 进 和优 化 工 艺 条 件 , 氨解 反应 将 的液 氨改 为碳 酸氢铵 , 应母液 套 用 , 反 简化 了分离操 作, 提高了产品收率 , 减少 了催化剂用量, 降低 了生 产成 本 。该 方 法无 论 是 在 降低 能耗 或 原 料成 本上 , 还是设备投入及排污上都 比现行 的氯乙酸氨解法有 了很 大 的改善 , 其具 有 良好 的工业 应用 价值 。 使

启搅 拌 溶 解 氯 乙 酸 , 温 至 3 ℃ , 慢 加 人 8 g碳 升 0 缓 8 酸氢铵 及 2 g乌 洛托 品 , 应 平 稳 后 升 温 至 4  ̄ 0 反 5C,

补 加 8 g 酸氢铵 后 升温 至 6 ℃ , 温 6 6  ̄ 8碳 O 控 O~ 5C反

了催化剂乌洛托品的用 量 , 同时大大降低 了生产废

内产量远不能满足需求 , 发展前景广 阔。据测算, 随 着人们生活水平的提高 , 食品和医药工业将成为甘

氨 酸的主要 消费领 域 , 有 巨大 的市 场潜 力 。 具 文献报道 甘 氨 酸 的合 成 路 线 有 十余 条 -J 目 5, 前 国内外工业 化生 产方法 为 氯乙酸 氨解法 和施 特雷 克法 两条路线 : 甲醛 、氰 化 钠 为 主 要原 料 的施 特 以

a u t f c tls a e r a e . i l e a ae me o a s d t b a n gy i e a d e o o c mo n aa y t w s d c e s d A s o mp e s p r t t d w s u e o o ti l cn n c n mi h

第 9期

高宏 明 , : 等 甘氨酸 的合成工 艺研 究

・ 1・ 2

半

NCC HNC C + HHO + :+ H : O H1 O 2o

工流 图图 艺 程 见

13 工艺 流程 图 .

图 1 甘氨酸新工艺流程 图

1 4 实验操 作 .

2 2 其 他 .

14 1 甘氨 酸混 晶制 备 .. 在装 有搅 拌器 、温 度计 、回 流冷 凝 管 及 导气 管

9% ; 9 滤液 降 温 至 2  ̄ 滤 、 燥 得 混 晶 2 g滤 液 0C过 干 0, 继续 降 温 至 一5C过 滤 , 燥 得 氯 化 铵 8 , 量  ̄ 干 g含 9% ; 2 乙二醇母 液循 环 套用 , 晶投 入量 约 为 乙二 醇 混

量 1 % 一 0 , 晶甘 氨 酸 单 程 收率 约 7 % ,0批 5 2% 混 0 2

G AO 舶 n 一, g,CHEN a g n Xi o—y ,HAN e g —g o i Zh n u

( uh uIstt o hmir adC e i l n ier g X zo 2 10 , hn ) X zo tue f e s y n h m c g ei , uhu 2 0 7 C ia ni C t aE n n

产 物增加 。温度 对甘 氨酸 收 率 的 影 响见 表 1 。实 验

[ ]程嘉豪 ,张萍.甘 氨酸合成 工艺 [ ] 4 J .氨基酸 和生 物资

源 ,19 ,1 1 : 9 6 8( ) 9—1 . 0

[ ]毛建卫 ,崔艳 丽.甘氨酸合 成与分 离新 工艺 [ ] 5 J .北 京

化 工 大 学 学 报 ,19 ,4 4 :4— 6 9 72 ( ) 6 6 .

传统 的合成 工 艺是 : 先将 氯 乙酸按 配 比要求 首

收 稿 日期 : 1 一o O 2 1 9一 7 0

作者简介 : 高宏明( 92 ) 江苏徐州人 , 士 , 16 一 , 学 工程师 , 年从 事化工 中间体 的生产 与合成 ; 多 韩正 国 , 江苏沛县人 , 硕士 , 工程 师, 多年从事有机 中间体及 药物 的合成 , 讯联 系人 。 通

草 剂草甘膦 , 占甘 氨 酸 总 量 的 9 % 左 右 , 用 于 约 0 还 生 产高效 植 物 生 长 调 节 剂 增 甘 膦 ¨- 。2 0 2 0 2年 我

国仅农 药 生产消费 甘 氨酸 就 达 3 k,加 上 医药 、食 0t

品、 饲料 和化肥 工 业 用 作脱 除 二 氧 化碳 溶 剂 等 , 国

Ab t a t T e p o u i g tc n lg fgy i e u i g w t ra h d a w s r s a c e . B t i n f sr c : h r d c n e h oo y o lcn sn ae s t e me i a e e r h d y uiz go li

参 考 文 献

[ ]梁诚 . 氨 酸 合 成 技 术 进 展 及 市 场 分 析 [ ] 四 川 化 工 与 1 甘 J.

次总收 率 9 % 以上 。甘 氨 酸 损 失 为 氯 化 铵 及 母 液 0