球团生产工艺与设备前景展望

我国球团生产技术现状及发展趋势

成品球质量指标 65.62 0.335 3.76 0.106 3423 0.623

CaO/ SiO2(倍) 抗压强度 N/球 筛分指数(%)

工序能耗 kg 标煤/t

2. 大力发展球团矿生产

2.1 球团矿生产发展的目标

2006~2020年中国钢铁工业科学与技术发展指南(下称发展指 南)指标[4],“中国高炉炉料中球团比约12%,从当前优化炉料结 构发展趋势看,中国应大力发展球团生产,并全面提高球团生产水平 。”《发展指南》提出,球团技术的发展目标要“实现装备大型化, 形成以不小于200万吨年产量的链篦机回转窑为主体的球团生产工艺 与装备,加快淘汰小竖炉球团工艺装备。”2011~2020年带式焙烧机 和链篦机-回转窑的生产指标:要求列于表5

•注:日历作业率平均为 95.41%,最优单位方大特钢已达到99.93%。

由1-3可见,我国球团生产的现状所表现的特征:

1).我国球团矿的年产能跨入二十一世纪以来,也有很快的发展, 2011年年产量达到了20410万吨,(年均增幅达到18%),球团矿 占炉料结构的比例已接近20%的程度。 2).我国球团矿的质量指标:链篦机-回转窑球团矿的含铁品位2005 ~ 2006年度曾上升到高于64.5%的水平,随着矿价的急剧上涨, 2011年又下降到低于63.50%;竖炉球团一直处在62%~63%的水平 ,球团矿的SiO2含量在2007年前无数据公布,近几年链篦机-回转 窑球团矿SiO2含量高于5.5%接近6.0%,竖炉球团SiO2含量高于6.20 %。链篦机-回转窑球团矿的转鼓指数达到95.0%,竖炉球团矿为 91%~92%。 近几年,首钢和鞍钢链篦机-回转窑球团矿的含铁品位保持 在65.50%以上,接近巴西进口球团矿的水平;武钢程潮链篦机- 回转窑球团矿成品球的SiO2含量达到3.75%的优良水平。邯钢球团 厂成品球的转鼓指数已达到97.0%的水平。

近年国内炼铁球团矿发展现状及趋势

近年国内外炼铁球团矿发展现状及趋势一、增加球团矿用量是国内外炼铁高炉炉料结构发展趋势1、国外高炉炉料结构现状及发展趋势从世界先进的高炉炼铁炉料结构看,球团矿的比例不断增加,一般已增加到30-50%。

当今世界最先进的高炉炼铁在西欧,西欧高炉炼铁球团矿用量已发展到30-70%。

最典型的阿姆斯特丹、霍戈文公司艾莫依登厂的炉料结构是50%球团矿+50%烧结矿。

高炉冶炼焦比为234kg/t,喷煤212kg/t,利用系数平均为2.8t/m3.d,最高达3.1t/m3.d。

日本高炉传统上采用烧结矿为主、不用或较少使用球团矿的炉料结构。

据最新报道,日本钢铁工业巨头神户制钢3#高炉采用“全球团矿”原料方案。

该公司原来高炉炉料的组成为80%烧结矿和20%的块矿。

1999年6月关闭了烧结厂后,神户制钢发现,使用烧结矿的成本是高的。

2000年上半年炉料结构演变成49%烧结矿、25%块矿和26%的球团矿。

现在,已不用烧结矿,高炉的炉料结构为73%球团和27%的块矿。

日本其它钢铁厂的球团矿用量也有所增加。

韩国(浦项为主)为了增加球团矿的用量和保证供应,在巴西合资兴建了400万t/a的球团厂。

2、近年国内炼铁球团矿发展现状及趋势精料和合理的炉料结构一直是国内炼铁界努力探索的课题。

球团矿作为良好的高炉炉料,不仅具有品位高、强度好、易还原、粒度均匀等优点,而且酸性球团矿与高碱度烧结矿搭配,可以构成高炉合理的炉料结构,使得高炉达到增产节焦、提高经济效益的目的,因而近年来国内炼铁球团矿产量和用量大幅增加,不仅中小型高炉普遍使用,大型高炉如马钢2500M3高炉、昆钢2000 M3高炉、宝钢、攀钢等也加大了球团矿的配料比例。

大力发展球团矿已成为有关权威机构、学术会议以及生产厂家关注的焦点和共识,国内目前已形成一股球团矿“热”。

2、1、近年来我国球团矿生产及使用情况2、1.1近几年我国球团矿生产量增加迅速1999年1197万t/a;2001年1769万t/a,1999~2001年增长24%。

2024年球团矿市场前景分析

2024年球团矿市场前景分析引言球团矿是一种铁矿石,经过球团化处理后,可作为高品质铁矿原料用于制造铁和钢。

球团化技术的发展使得球团矿在全球范围内受到越来越多的关注。

本文旨在分析球团矿市场的潜力和前景,并展望未来的发展趋势。

球团矿市场的现状球团矿具有高铁含量、低杂质含量和良好的熔融性等优点,使得其在钢铁生产中具有重要作用。

目前,球团矿市场主要由巴西、澳大利亚和印度等国家主导。

这些国家拥有丰富的球团矿资源和先进的球团化技术,使得其在球团矿市场上具有竞争优势。

然而,随着全球钢铁产能的不断增加,球团矿市场面临着一些挑战。

首先,球团矿的供应过剩可能导致价格下跌,对球团矿生产商造成竞争压力。

其次,新兴市场的经济增长放缓可能导致球团矿需求减少。

因此,球团矿市场需要寻找新的增长点和发展机会。

球团矿市场的潜力尽管球团矿市场面临一些挑战,但其仍具有较大的潜力。

首先,全球钢铁行业的发展仍在继续,对球团矿的需求无法忽视。

尤其是中国等新兴市场国家的钢铁产能仍然在扩大,将对球团矿市场提供巨大的需求潜力。

其次,球团矿作为高品质铁矿原料,其使用可以提高钢铁生产的效率和质量。

随着技术的不断进步,球团化技术将变得更加高效和环保,进一步提高球团矿的竞争力。

此外,球团矿在一些高端领域的应用也具有广阔的前景,如特殊钢材生产和先进制造业。

最后,球团矿的地理分布多样化,有助于降低供应风险和运输成本。

新的球团矿生产国家正在涌现,如非洲国家,将进一步丰富球团矿市场资源供应。

同时,球团矿市场还可以通过与其他相关产业的合作,如炼焦煤、焦化产业的协同发展,实现更大的市场潜力。

球团矿市场的发展趋势未来,球团矿市场将呈现以下几个发展趋势:1.技术进步将成为推动市场发展的主要因素。

球团化技术的进一步改进将提高球团矿的产量和质量,并减少能源消耗和环境污染。

同时,智能化和数字化技术的应用将提高球团矿行业的管理效率和运作能力。

2.球团矿市场将呈现出供需结构的微调。

2024年球团铁矿烧结市场环境分析

2024年球团铁矿烧结市场环境分析1. 前言球团铁矿烧结是一种重要的冶金工艺,广泛应用于钢铁行业中。

在球团铁矿烧结市场中,供需关系、市场竞争、政府政策等因素都会对市场环境产生重要影响。

本文对球团铁矿烧结市场环境进行分析,旨在为企业提供参考和决策支持。

2. 球团铁矿烧结市场供需分析2.1 供应方面球团铁矿主要来自于铁矿石的进一步加工,生产球团铁矿的企业数量较多。

但由于球团铁矿生产过程中所需的设备和技术较为复杂,使得市场上能够生产高质量球团铁矿的企业相对较少。

2.2 需求方面球团铁矿主要用于钢铁工业中的高炉炼铁过程。

随着钢铁工业的发展,球团铁矿的需求量逐年增加。

同时,国内外市场对高质量球团铁矿的需求也在增加,这进一步推动了球团铁矿市场的扩大。

3. 球团铁矿烧结市场竞争分析3.1 竞争对手球团铁矿烧结市场竞争激烈,主要竞争对手包括国内外的矿山企业和烧结厂商。

国内外矿山企业拥有丰富的矿藏资源,并可实现自给自足,这对市场竞争形成一定影响。

3.2 竞争策略为了在球团铁矿烧结市场中取得竞争优势,企业需要提高产品质量、降低生产成本、增加产品附加值等。

技术创新和提升企业竞争力是企业在市场竞争中取胜的关键。

4. 球团铁矿烧结市场政策分析4.1 国内政策国家对球团铁矿烧结市场有相关政策进行规范和引导。

比如,对球团铁矿烧结生产过程中的环保要求、安全要求等进行严格监管。

政策的出台对企业的发展和市场的运行都会有一定的影响。

4.2 国际政策国际贸易政策的变化也会对球团铁矿烧结市场产生重要影响。

贸易壁垒的增加或者减少、关税的调整等,都会改变球团铁矿的进出口情况,对市场供求格局产生影响。

5. 球团铁矿烧结市场未来发展趋势5.1 技术创新随着科技的发展,球团铁矿烧结技术将增强企业竞争力。

新的烧结技术和设备的应用,将提高球团铁矿生产效率,降低成本,推动市场发展。

5.2 环保要求国内外对环保要求的提高将推动球团铁矿烧结市场的发展。

企业需要提升绿色生产能力,减少对环境的污染,以符合国内外环保标准。

中国球团矿市场前景

中国球团矿市场前景一、市场概述中国球团矿市场是指中国国内球团矿的交易市场。

球团矿是一种铁矿石,经过球团化处理后可用于炼铁生产。

中国是世界上最大的铁矿石进口国,球团矿的需求量巨大,因此球团矿市场具有重要的地位和潜力。

二、市场规模根据国家统计局的数据,中国球团矿的进口量在过去几年中稳步增长。

据预测,未来几年中国球团矿市场的需求量将继续增长。

这主要受到中国经济的快速发展和工业化进程的推动。

三、市场竞争中国球团矿市场竞争激烈,主要的供应国家包括澳大利亚、巴西、印度和南非等。

这些国家拥有丰富的球团矿资源,并且在球团矿生产和出口方面具有竞争优势。

此外,中国国内也有一些球团矿生产企业,它们在市场竞争中发挥着重要作用。

四、市场趋势1. 增长潜力:随着中国经济的快速发展和城镇化进程的推进,钢铁行业的需求将继续增长,从而推动球团矿市场的发展。

2. 资源多元化:中国政府正在推动资源多元化战略,减少对进口球团矿的依赖。

这将促使国内球团矿生产企业加大生产力度,提高自给能力。

3. 环保压力:随着环保意识的提高,中国政府对钢铁行业的环境要求越来越严格。

球团矿生产企业需要不断提升生产工艺和环保设施,以满足环保要求。

五、市场风险1. 国际贸易摩擦:国际贸易摩擦可能导致球团矿的进口受到限制,给中国球团矿市场带来不确定性。

2. 价格波动:球团矿价格受到全球市场供需关系的影响,价格波动较大。

价格上涨将增加钢铁企业的生产成本,对市场带来压力。

3. 环境限制:球团矿的开采和运输过程会产生环境污染,受到环保政策的限制,球团矿生产企业需要增加环保投入。

六、市场发展策略1. 提高自给能力:加大国内球团矿的开采力度,提高球团矿的自给能力,减少对进口球团矿的依赖。

2. 加强技术创新:球团矿生产企业应加强技术创新,提高生产工艺,降低生产成本,增强市场竞争力。

3. 发展环保型企业:球团矿生产企业应加大环保投入,提升环保设施,以满足政府的环保要求,获得更好的市场竞争优势。

我国球团生产的现状和展望

高炉内气流分布的要求;低 !"# 含量和大量的 微孔,体现有较好的还原性。同时,随着链篦 机 $ 回转窑、带式焙烧机球团技术的发展,优 质球团矿的生产以及球团矿在炉内膨胀问题的 解决(镁球团矿的生产)和高炉采用新的布料 技术,球团矿的良好的冶金性能得到了进一步 发挥。同时也由于环保的要求,在国外先进的 高炉炼铁中,球团矿的用量越来越高。例如在 西欧和日本神户,其球团矿的用量已达 %&’ 以 上,一般也在 (&’ ) *&’ 。 因此,对于目前我国高炉炼铁,在进行技 术改造 的 同 时,在 现 阶 段 应 实 现 球 团 矿(优 质)用量比例 (&’ ) +&’ 。从而达到提高熟料 率,实现更为合理的炉料结构和进一步贯彻精 料的目的,使我国高炉炼铁技术水平走上一个 新的台阶。目前我国球团矿产量少,质量差, 也没有商品球团矿,所需球团主要还靠进口。 但我国有着产量丰富的铁精矿和煤资源,且大 多数钢铁企业处于内陆,为了满足高炉炼铁的 需要,球团矿的发展有着非常广阔的前景。 (,(,( 球团生产的发展要从国情出发 (-)充分利用国产铁精矿生产球团矿 我国自产铁矿石几乎都是磨选的精矿,这 种精矿粉最适合的造块工艺是球团。而用作烧 结原料,对烧结矿产质量都不利,而且造成严 重的环境污染。 我国自产铁精矿大部分质量优良,具有易 选,铁品位高;有害杂质少; .、 / 含量低等优 点,是生产优质球团矿的较为理想的原料。但 对目前所产粗精矿必须进行细磨、精选,使其 在品位、粒度和水分等方面达到造球的要求。 (()在可能的情况下利用进口铁精矿生产 球团矿 随着我国钢铁工业的发展,铁矿石的进口 量越来越大,特别是从巴西进口的铁矿石量在 不断增 加。巴 西 铁 矿 石 产 品 中 有 大 量 的 铁 精 矿,经细磨后非常适于制造球团矿。现在也有 不少企业在筹划和进行利用进口矿生产球团矿 的工作。在港口生产球团矿,在某种意义上讲 万方数据 可以缓解钢铁生产的环境污染问题。在现有的

我国球团工业发展现状及趋势分析

年 的3 6 t . 亿 提高到 20 年的5 7 t共增 长了 5 09 .亿 , 7

1 — 6

冶金 经 济与 管理

6 . %, 21 年均增速为 1. %。全国球 团矿产量 由20 9 27 9 05

八钢球团厂642256159新临钢631621188414860000烧结厂50000首钢球团1653252883511t40000万沙钢球团263652695265链篦机位30000武钢单20000回转窑鄂州球团166182626302705186310000马钢三铁63642646115938590从表1表2可以清楚地了解到我国球团企业的生20052006200720082009产指标及球团矿产品质量基本上能达到高炉炼铁使用的生铁产量粗钢产量球团矿产量标准但是竖炉工艺和链篦机回转窑工艺相比不论是图120052009年全国生铁粗钢及球团矿产量在矿耗工序能耗还是生产的球团矿产品质量方面仍存在近两年全国生铁粗钢产量依然保持强劲增长的在着一定的差距

表 22 0 0 9年我 国部 分球 团 企 业 球 团 矿 质 量

年的约 590 t 0 万 增加 到 20 年 的 1 6 t共增 长 了 09 . 亿 , 0

7 . %, 9 2 球团矿的产量在5 6 年问也取得了突飞猛进的增

长, 年均增速达到 1. %, 6 3 尤其是20 年 、07 , 5 06 20 年 两年

炼铁生产的需要 , , 因此 链篦机一 回转窑工艺生产球团铁 矿的技术在此背景下得到了快速发展。 自首钢 20 年截窑成功以来 , 00 由于其工艺特点符 合我国球 团铁矿产量大 、 原料杂等实际情况 , 链篦机一 回转窑球团工艺获得 了迅猛发展。据不完全统计, 截止

我国球团生产技术现状及发展趋势.PPT

.

3

表3 2001~2011年我国竖炉球团的主要技术经济指标

座年

成品球质量指标(%)

原材料消耗及工序能耗指标

年份 产 / 万 TFe t.a-1

FeO SiO2 转鼓指数 膨润土用量 精矿粉用量 煤气用量

电耗 工序能耗

Kg.t-1

Kg.t-1

Mj.t-1

Kwh.t-1 Kg 标煤.t-1

2001 30.78 62.54 0.86 - 90.97 35.05 1061.17 2174.64 33.53 42.84

2002 35.39 62.48 0.74 - 89.41 32.27 1049.0 2171.75 31.95 41.20

2003 39.79 63.08 0.68 - 90.36 31.45 1050.0 2182.44 33.39 41.65

2004 42.48 63.37 0.66 - 90.91 29.08 1059.5 2190.02 32.40 42.68

年份

2001 2001 2003 2004 2005 2006 2007 2008 2009 2010 2011

生铁年产量/万 t 15554 17085 19375 25785 34375 41245 47652 47824 549.8 25.1 25.6 28.1 20.0 15.5 0.4 13.7 7.4 8.4

FeO %

0.335

SiO2 %

3.76

CaO/ SiO2(倍)

0.106

抗压强度 N/球

3423

筛分指数(%)

0.623

.

7

2. 大力发展球团矿生产

2.1 球团矿生产发展的目标

2006~2020年中国钢铁工业科学与技术发展指南(下 称发展指南)指标[4],“中国高炉炉料中球团比约12%,从当前优 化炉料结构发展趋势看,中国应大力发展球团生产,并全面提高球团 生产水平。”《发展指南》提出,球团技术的发展目标要“实现装备 大型化,形成以不小于200万吨年产量的链篦机回转窑为主体的球团 生产工艺与装备,加快淘汰小竖炉球团工艺装备。”2011~2020年带 式焙烧机和链篦机-回转窑的生产指标:要求列于表5

球团矿行业市场现状分析及未来三到五年发展趋势报告

球团矿行业市场现状分析及未来三到五年发展趋势报告Analysis of the Current Status and Future Development Trends of the Ball Clay Industry MarketIntroductionBall clay is a type of clay that is commonly used in the ceramics industry. It is a highly plastic and fine-grained clay that is used in the production of ceramic products such as tiles, sanitary ware, and tableware. The global ball clay industry has experienced significant growth over the past few years, but it has also faced several challenges due to the changing market dynamics and increasing competition. This report provides an analysis of the current status of the ball clay industry market and presents the future development trends for the next three to five years.Current Status of the Ball Clay Industry MarketThe global ball clay industry market size was estimated at USD 1.65 billion in 2020 and is expected to grow at a compound annual growth rate (CAGR) of 2.8 from 2021 to 2028. The marketis driven by the increasing demand for ceramics in the construction, automotive, and aerospace industries. The Asia Pacific region dominates the ball clay industry market, accounting for more than 50 of the global market share. China is the largest producer and consumer of ball clay, followed by India, Japan, and South Korea.However, the ball clay industry market is facing several challenges due to the increasing competition from alternative materials such as feldspar, kaolin, and talc. These materials are also used in the production of ceramics and offer similar properties to ball clay. Additionally, the COVID-19 pandemic has disrupted the global supply chain and caused a decrease in demand for ceramics, which has affected the ball clay industry market.Future Development Trends of the Ball Clay Industry Market Despite the challenges faced by the ball clay industry market, there are several opportunities for growth in the future. The increasing demand for sustainable and eco-friendly products is driving the development of new ceramic materials that use ball clay as a component. Additionally, the growingdemand for advanced ceramics in the electronics and medical industries is expected to drive the growth of the ball clay industry market.Moreover, the development of new technologies such as 3D printing and additive manufacturing is expected to revolutionize the ceramics industry. These technologies require high-quality and consistent materials, which ball clay can provide. The increasing adoption of these technologies is expected to drive the growth of the ball clay industry market in the future.ConclusionThe ball clay industry market is expected to face several challenges in the future due to the increasing competition and changing market dynamics. However, there are several opportunities for growth in the future, driven by the increasing demand for sustainable and eco-friendly products, the growing demand for advanced ceramics in the electronics and medical industries, and the development of new technologies such as 3D printing and additive manufacturing. The ball clay industry market is expected to grow at a moderate pace in thenext three to five years, driven by these factors.球团矿行业市场现状分析及未来三到五年发展趋势报告介绍球团矿是一种常用于陶瓷工业的粘土。

我国烧结球团现状和发展趋势

我国烧结球团现状和发展趋势一、现状。

1. 生产规模与企业分布。

咱国家烧结球团的生产那可真是规模庞大啊。

就像一个个钢铁巨人的小食堂,到处都有它们的身影。

在华北、华东这些钢铁产业集中的地区,烧结球团厂就更多了。

这些厂有的是大型钢铁企业自己配套建设的,规模超大,设备也很先进;也有一些中小型的,虽然规模小点儿,但加起来产量也不容小觑呢。

2. 技术水平。

技术这方面呢,现在已经有了不少进步。

大部分大型企业的烧结设备都比较先进了,自动化程度也在不断提高。

比如说,以前加料可能还得靠人工看着,现在很多都能根据原料情况自动调节了,就像一个聪明的厨师能根据食材的多少自动调整调料的用量一样。

不过呢,还是有一些小型企业技术比较落后,还在使用一些老设备,效率低不说,还可能对环境不太友好。

3. 环保压力下的现状。

说到环保,这可是烧结球团行业的一块大石头。

现在国家对环保要求越来越高,就像一个严格的考官,时刻盯着呢。

烧结过程中会产生大量的粉尘、废气,像二氧化硫、氮氧化物这些污染物。

很多企业都在努力改进,上了各种环保设备,什么脱硫塔、脱硝装置之类的。

但是呢,有些企业因为成本等原因,环保改造的步伐还是慢了些,就像一个学生想努力学习但又有点跟不上老师的节奏。

4. 原料供应与质量。

原料供应有时候就像打游击战。

国内铁矿石的品位不太高,而且供应不太稳定。

很多时候企业还得从国外进口铁矿石,这就受到国际市场的影响了。

原料质量也参差不齐,就像买菜一样,有时候买到新鲜的好菜,有时候就只能对付着用不太好的菜。

这就给烧结球团的生产带来了不少麻烦,生产出来的产品质量有时候也会跟着波动。

二、发展趋势。

1. 智能化发展。

未来啊,智能化肯定是大趋势。

想象一下,烧结球团厂就像一个超级智能的机器人工厂。

设备不仅能自己诊断故障,还能根据大数据分析优化生产流程。

比如说,通过分析以前的生产数据,设备能知道在什么温度、湿度、原料配比下生产出来的球团质量最好,然后就自动按照这个最优方案进行生产,就像一个经验丰富的老师傅把自己的经验都输入到了机器里。

球团生产工艺介绍

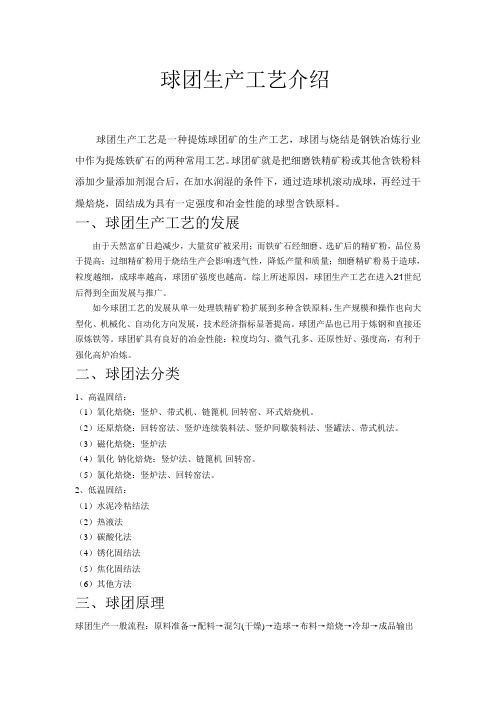

球团生产工艺介绍球团生产工艺是一种提炼球团矿的生产工艺,球团与烧结是钢铁冶炼行业中作为提炼铁矿石的两种常用工艺。

球团矿就是把细磨铁精矿粉或其他含铁粉料添加少量添加剂混合后,在加水润湿的条件下,通过造球机滚动成球,再经过干燥焙烧,固结成为具有一定强度和冶金性能的球型含铁原料。

一、球团生产工艺的发展由于天然富矿日趋减少,大量贫矿被采用;而铁矿石经细磨、选矿后的精矿粉,品位易于提高;过细精矿粉用于烧结生产会影响透气性,降低产量和质量;细磨精矿粉易于造球,粒度越细,成球率越高,球团矿强度也越高。

综上所述原因,球团生产工艺在进入21世纪后得到全面发展与推广。

如今球团工艺的发展从单一处理铁精矿粉扩展到多种含铁原料,生产规模和操作也向大型化、机械化、自动化方向发展,技术经济指标显著提高。

球团产品也已用于炼钢和直接还原炼铁等。

球团矿具有良好的冶金性能:粒度均匀、微气孔多、还原性好、强度高,有利于强化高炉冶炼。

二、球团法分类1、高温固结:(1)氧化焙烧:竖炉、带式机、链篦机-回转窑、环式焙烧机。

(2)还原焙烧:回转窑法、竖炉连续装料法、竖炉间歇装料法、竖罐法、带式机法。

(3)磁化焙烧:竖炉法(4)氧化-钠化焙烧:竖炉法、链篦机-回转窑。

(5)氯化焙烧:竖炉法、回转窑法。

2、低温固结:(1)水泥冷粘结法(2)热液法(3)碳酸化法(4)锈化固结法(5)焦化固结法(6)其他方法三、球团原理球团生产一般流程:原料准备→配料→混匀(干燥)→造球→布料→焙烧→冷却→成品输出球团焙烧过程:干燥→预热→焙烧→均热→冷却四、球团工艺流程图球团车间平面分布图新配料料场新配-1新配-2新配-3新配-4新配-5老配-2老配-1老配料仓老配-3老配-4烘干出料润磨出料润磨 室1#烘干室1#水泵房办公室休息室球-4球-1造球室成-11#落地仓1#链板1#环冷机1#回转窑1#链篦机1#布料球-3球-2返-3返-2返-6返-5返-4球-62#布料2#链篦机2#回转窑2#环冷机2#链板成-3成-42#落地仓维修区域维修值班室球-5球 -5 转 运站老配料料场2#水泵房喷煤系统2#烘干室主控楼北五、球团生产工艺的主要内容球团矿是细磨铁精矿或其它含铁粉料造块的又一方法。

我国烧结球团的现状和发展趋势

我国烧结球团的现状和发展趋势哇塞!你知道吗?咱们国家的烧结球团,那可是个超级重要的事儿!先来说说这现状吧!就像我们在学校参加各种活动一样,有的时候热闹非凡,有的时候也会有点小状况。

咱们国家的烧结球团也是这样。

在一些大型的钢铁厂,那烧结球团的生产场面,可真是壮观极了!巨大的机器轰隆隆地转着,一堆堆的原料被送进去,然后就像变魔术一样,变成了一个个结实的烧结球团。

工人们在旁边忙碌着,眼睛紧紧地盯着各种数据和仪表,就怕出一点点差错。

可是,也不是所有地方都这么顺利呀!有些小厂,设备可能没那么先进,技术也没那么高超,生产出来的烧结球团质量就不太稳定啦。

这就好像我们考试,有时候准备充分就能考高分,要是没准备好,成绩可能就不太理想。

那发展趋势呢?这就像是我们在跑步比赛中,要不断加速向前冲!随着科技的进步,新的技术不断涌现。

比如说,更加节能环保的生产方式,这多好啊!就像我们都希望有个干净整洁的教室,这样学习起来才更舒心嘛。

而且,对于产品质量的要求也越来越高啦。

这可不能马虎,就好比我们做作业,字要写得工整,答案也要准确,才能得到老师的表扬。

再说说市场需求吧。

国内对钢铁的需求那可是一直都在增长,这也就意味着烧结球团的市场前景一片光明。

这不就像我们喜欢吃的糖果,大家都想要,那卖糖果的生意能不好吗?我有次跟爸爸去钢铁厂参观,碰到一个老师傅,我就好奇地问:“师傅,这烧结球团以后会变成啥样啊?”老师傅笑着说:“小朋友,以后啊,这技术会越来越厉害,生产会更高效,质量会更好!”你想想,要是以后的烧结球团生产既不污染环境,又能生产出超级棒的产品,那该多好啊!这难道不是我们都期待的吗?所以说,我国的烧结球团,现在有成绩也有挑战,未来更是充满了希望和机遇!咱们就等着看它变得越来越厉害吧!。

2023年中国球团铁矿烧结产量、需求量、进出口及市场规模分析[图]

![2023年中国球团铁矿烧结产量、需求量、进出口及市场规模分析[图]](https://img.taocdn.com/s3/m/cbb908c5cd22bcd126fff705cc17552707225ecc.png)

2023年中国球团铁矿烧结产量、需求量、进出口及市场规模分析[图]1542151共研:一文洞察2023年中国球团铁矿烧结行业分析:随着钢铁行业的发展,需求不断增加[图]标签:球团铁矿烧结描述:烧结球团厂在实现烟气循环利用的同时,也要降低成本的投入,安装烟气处理装置能够降低成本投入,使企业经济效益和生产质量同时得到保障,其中2022年中国球团铁矿烧结行业均价为606.9元/吨。

烧结球团工艺是将含铁物料、熔剂、燃料按照合理配比混合,经由烧结机或回转窑烧制成多孔块状烧结矿或球状冶炼原料的物理化学过程。

其中2022年中国球团铁矿烧结产量为158862.7万吨;需求量为172700.8万吨。

2018-2023年中国球团铁矿烧结产量及需求量资料来源:共研产业咨询(共研网)烧结球团厂在发展过程中,应加快厂内设备国产化速度,实现进一步移植、消化和发展先进技术,为烧结球团厂持续发展提供支撑。

烧结球团厂中大部分生产设备都属于进口设备,设备出现故障或者是损坏后,零配件更换困难,给企业维修造成了较大的难度,不仅会降低烧结球团生产效率,还会给烧结球团企业造成较大的经济损失。

2018-2022年中国烧结矿与球团矿进出口情况资料来源:共研产业咨询(共研网)烧结球团厂在实现烟气循环利用的同时,也要降低成本的投入,安装烟气处理装置能够降低成本投入,使企业经济效益和生产质量同时得到保障,其中2022年中国球团铁矿烧结行业均价为606.9元/吨。

2018-2023年中国球团铁矿烧结行业均价资料来源:共研产业咨询(共研网)随着高炉技术的不断进步,高炉向着大型化的方向迈进,从优化经济性的角度出发,大型冶金工艺所需要的大型高炉需要匹配大型烧结设备。

为了实现高炉的大型化,需要在自己掌握的技术、设备、资源情况和整个钢铁流程的平衡状况基础上做出的选择和具有合理性调配烧结和球团设备,预计2023年中国球团铁矿烧结行业市场规模同比下降9.86%。

2018-2023年中国球团铁矿烧结行业市场规模及增速资料来源:共研产业咨询(共研网)《2023-2029年中国球团铁矿烧结市场深度调研与投资策略报告》从球团铁矿烧结发展环境、市场运行态势、细分市场、区域市场、竞争格局等角度进行入手,分析球团铁矿烧结行业未来的市场走向,挖掘球团铁矿烧结行业的发展潜力,预测球团铁矿烧结行业的发展前景,助力球团铁矿烧结行业的高质量发展。

年产200万吨球团工艺

球团工艺是主要用于矿石、物料球团化生产的一种工艺。

其主要作用是将散状的矿石或物料加工成球状颗粒,便于储存、运输和使用。

球团工艺的年产能力是衡量一座球团工厂的生产规模和效益的重要指标。

根据需求和投资能力,一个球团工厂的年产能力可以从几万吨到上百万吨不等。

在这篇文章中,我们将以年产200万吨球团工艺为例,简要介绍一下球团工艺的主要流程和工艺特点。

球团工艺的主要流程包括矿石破碎、矿浆制备、球团成型和球团烧结四个环节。

首先是矿石破碎环节。

矿石经过破碎设备进行初步破碎,将大块矿石破碎成适当大小的颗粒,以便后续处理。

然后是矿浆制备环节。

矿石颗粒通过水洗、除尘等工艺处理后,与一定比例的结合剂混合,形成矿浆。

结合剂是起到粘合作用的物质,常用的有胶结剂、粘结剂等。

正确选用合适的结合剂,可以提高球团的强度和耐磨性。

接下来是球团成型环节。

矿浆经过搅拌、搅拌静置等工艺处理后,进入球团成型机。

球团成型机通过旋转或振动,使矿浆逐渐成型成为一粒粒的球团。

球团的大小和形状可以根据需要进行调整。

最后是球团烧结环节。

球团在烧结机中经过高温烧结处理,矿浆中的结合剂燃烧后形成胶结物质,使球团之间粘合在一起。

同时,球团中的少量水分也被蒸发掉。

烧结后的球团坚硬耐磨,能够承受较大的冲击力和压力。

200万吨球团工艺的主要工艺特点包括:1.高产能:200万吨的年产能力属于大型球团工厂。

工厂通常需要配备大容量的破碎设备、搅拌设备、成型机和烧结设备等,以满足大规模的生产需求。

2.自动化程度高:为了提高生产效率和质量,200万吨球团工艺通常采用自动化控制系统。

通过对矿石破碎、矿浆制备、球团成型和球团烧结等环节进行自动化控制,可以实现全过程的监控和调控。

3.能源消耗低:为了减少能源消耗和环境污染,200万吨球团工艺通常采用先进的能源节约技术。

比如,采用高效节能的破碎设备和烧结设备,合理利用余热和尾气,采用循环利用的冷却系统等。

4.绿色环保:200万吨球团工艺在矿浆制备和球团烧结过程中,会产生一定的粉尘、废气和废水。

2023年球团矿行业市场前景分析

2023年球团矿行业市场前景分析球团矿是一种铁矿石,主要用于制造钢铁。

随着世界工业化进程的不断加速,钢铁需求量持续增长,市场需求也在不断扩大,这带给球团矿行业广阔的发展前景。

一、市场需求持续增长钢铁是基础工业,是经济发展的重要基础。

当前全球工业化程度高速发展,钢铁需求量持续增加,尤其是金砖五国(中国、印度、巴西、俄罗斯、南非)等新兴经济体,因其快速的城市化和工业化,对钢铁需求量增长贡献明显。

据世界钢铁协会预测,到2021年全球钢铁需求将达到1.65亿吨,相比2016年增长约2.32%。

这无疑对球团矿行业提出了巨大的市场需求与发展商机。

二、国内市场需求量持续攀升中国是世界上最大的球团矿消费国,所消耗的数量占据全球的一半以上。

同时,中国也是全球最大的钢铁生产国,钢铁工业的发展对球团矿行业有着举足轻重的影响。

近年来,中国钢铁工业进入新常态,通过脱困升级发展,产能规模逐步缩减,环境污染治理不断加强,钢铁需求结构为高质量、高端、高性能型铁矿石追求,这将推动我国球团矿产业由数量增长向质量提高转型,催生产业升级和转型发展。

三、供给侧改革驱动产业升级钢铁工业的供给侧改革,推进了钢铁产业结构调整和转型,同时也带动了钢铁原材料领域的供给侧改革。

对球团矿行业而言,推进供给侧改革,将加快钢铁行业优质球团矿的供给,提升供给侧质量,进一步优化行业结构。

加上我国在推进“一带一路”战略中,带动沿线国家建立基础设施、推进工业化进程,市场需求也将会增加。

四、环保政策带动行业转型环保政策的加强,对于球团矿行业而言,将会进行长期、深远的导向调整,生产方式、工艺技术、产业所处的位置等等都将会对其产生影响。

近年来,我国环境保护政策日益严格,对钢铁行业的生产、排污和固体废物处理等环保问题提出更高要求。

这将会促使球团矿行业加强技术改造和升级,提高环保设备和技术水平,实现可持续发展和行业转型升级。

总之,球团矿作为钢铁生产的重要原料,市场容量巨大,前景广阔。

国内外铁矿球团技术研究现状与发展趋势

国内外铁矿球团技术研究现状与发展趋势【摘要】概述了近年来国内外球团技术的研究现状,主要介绍了熔剂性球团(含镁球团)和直接还原球团(金属化球团及含碳球团)的研究现状,并阐述了两种球团新技术的发展趋势。

【关键词】球团;熔剂性;含镁;金属化;含碳1.前言铁矿石是钢铁工业快速与可持续发展的最基本的物质条件。

21世纪,随着世界粗钢产量的剧增,铁矿资源尤其是富铁矿大量消耗,贫、杂铁矿石的选用比例日益增加。

这部分贫、杂铁矿石必须经过粉矿和经磨选后的细精矿才能供与烧结、球团等铁矿石造块工艺进行造块后用做高炉炉料。

然而,细磨产生的铁精粉用于烧结造块工艺,会对烧结生产带来烧结矿强度差,含粉率高,FeO含量高,还原粉化指数高,产量受到制约及恶化生产环境等一系列严重问题,故在国外先进的钢铁厂中极少将细磨铁精粉用于烧结造块工艺。

球团矿生产工艺则成为这种粒度较细铁精矿粉最合理、最有效的造块方式。

细磨铁精矿其粒度很细,在配加少许粘结剂的情况下,易生产出具有一定强度、粒度规则、均匀的圆球,经高温焙烧后具有很高的强度。

球团矿不仅能够实现优质、高产、低耗、低焦比、低生产成本及更好的经济效益,同时对高炉炼铁生产是十分有利的。

因此,球团矿在高炉中的使用日益受到世界各钢铁厂的青睐。

为适应大型化高炉对炉料结构的要求,优良的球团矿用做炉料的比例日益增加,欧美一些国家的高炉甚至完全采用球团矿作为含铁炉料进行生产。

目前,球团生产上从设备上主要分为效率低、适应性弱的竖炉;产能大、产品质量稳定的链篦机-回转窑以及带式焙烧机等大规模球团生产设备,我国主要以链篦机-回转窑球团生产工艺为主,带式焙烧机发展较慢;而国外则带式焙烧机和链篦机-回转窑球团生产工艺均有发展。

随着球团矿需求的增加及生产设备大型化的发展趋势,国内外众多学者纷纷研究优化球团生产工艺,为球团工艺的发展做出了巨大贡献,如熔剂性球团、金属化球团及含碳球团等。

2.熔剂性球团高炉冶炼对碱性熔剂的要求是:含碱性氧化物(CaO及MgO)要高,一般措施为直接向高炉投入的石灰石等碱性熔剂,强碱性或强酸性的熔剂来与矿石中的杂质组成低熔点炉渣,才能使杂质与金属分离,达到冶炼的目的,部分中性物质也能作为高炉添加熔剂以降低渣的熔点。

我国烧结球团的现状和发展趋势

1C over Report封面报道我国烧结球团的现状和发展趋势张大伟(河钢集团宣钢公司炼铁厂,河北 宣化 075100)摘 要:现阶段,社会进步发展,钢铁工业是国民经济的重要支柱产业,也是我国最主要的资源、能源消耗行业,以及污染物排放行业之一,被认定为主要的大气污染排放源。

烧结工序作为钢铁工业链上重要的一环,排放烟气总量大,污染物种类多。

据有关研究表明,由烧结工序排放的粉尘、SO 2、NOx 分别占钢铁行业排放总量的35%、40%和70%以上,同时烧结烟气中还含有CO、HF、二噁英等有害污染物,对环境破坏力大。

末端治理一直是烧结烟气治理的重要措施,但面临着设备运行负荷大、成本高等一系列问题。

因此,在做好原燃料等源头治理的同时,必须加强烟气的过程治理,减少污染物排放。

关键词:我国烧结球团;现状;发展趋势中图分类号:TF046 文献标识码:A 文章编号:11-5004(2020)08-0001-2收稿日期:2020-04作者简介:张大伟,生于1982年,男,汉族,河北尚义人,大学,工程师,研究方向:冶金机械。

就球团矿而言,其本身具有粒度均匀、含铁品位高、堆密度大及还原性良好等优点,诸多优点促使其成为了我国炼铁生产的主要入炉原料之一。

球团矿作为一种人造岩矿,其内部的矿物种类、晶粒大小、分布特征及显微结构与冶金性能之间关系密切。

目前现有的研究大部分是从原料的化学成分、配料比例来衡量球团矿的质量,对球团矿的矿相结构与其冶金性能之间的定量分析较少。

因此,本实验针对普通球团矿的矿物特点,深入分析其显微结构,进而探讨球团矿的矿相结构对其冶金性能的影响规律。

旨在为提高球团矿质量和改善相关工艺条件,提出有效措施的理论依据。

当前,随着能源需求压力的逐渐增大,节能减排的理念深入人心,中国各大钢铁企业对生产过程中余热资源的利用愈加重视。

不过,目前钢铁企业在余热利用方面仍然面临很多困难,主要原因在于未能对钢铁生产主要流程的工艺和设备进行详细分析,主要流程中的物质流和能量流没有定量的数据,使得节能科技工作者无法掌握实际生产状况。

分析球团矿生产技术现状及发展趋势

分析球团矿生产技术现状及发展趋势摘要:随着我国改革开放和社会主义现代化建设的进步与发展,我国在科学技术不断进步的同时,人民的物质生活水平也取得了重大的进步与发展,在这样的情况之下,为了给人民提供更加便利的生活条件,积极开发电力能源就变得非常有必要。

近些年来,我国电力企业不断进步与发展,为了更好地确保电力能源输送的安全性与稳定性,电力企业积极提升自身的电力生产技术是非常重要的。

因此,本文主要从当前我国电力生产技术的基本现状入手,在对电网的基本的情况进行初步了解的同时,探究电力生产技术的未来发展趋势,从而更好的促进我国电力企业生产技术的提高。

关键词:电力能源;生产技术;发展趋势近些年来,我国在社会不断进步、经济不断发展的同时,其科学技术也取得了重大的进步与发展,并广泛应用于各个行业之中,尤其体现在电力行业。

从我国电力企业目前地的发展状况来看,当前我国电力企业的电力生产技术虽然取得了重大的进步与发展。

但是,从细节的角度出发,其还存在很大的不足之处,这在很大程度上大大阻碍了我国电力企业的进步与发展。

因此,为了电力企业的可持续发展,电力企业出充分提高自身的生产技术是非常有必要的。

1、我国电力企业生产技术的发展现状当前,我国电力企业在生产技术方面似然取得了一定的进步与发展,但是,与其他发达国家相比,在发达程度方面还有一定的差距。

具体来讲,当前我国电力企业生产技术的发展现状主要有以下三个方面的内容。

1.1燃料电池发电技术概述电力能源在生产的过程中,是需要一定的动力进行运行的,而对于燃烧发电技术而言,就是利用燃料电池,其新型的燃料电池的发电利用率已经达到了一个比较高的水平,并且在循环利用方面也取得了重大的进步。

在实际的发电过程中,其可以根据电力负荷的变化而发生变化,对于保护我国的生态环境具有重要的意义。

另外,从建设难度的角度来看,其建设难度是比较低的,并且磷酸燃料电池已经被广泛应用到了电力能源生产之中,其在很大程度上大大促进了我国电力生产技术的进步与发展。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《冶金自动化工程案例分析》课程论文球团生产工艺与设备前景展望电子与信息工程学院自动化094班张宇120093101091球团生产工艺与设备前景展望电子与信息工程学院自动化094班张宇摘要:球团生产工艺是一种提炼球团矿的生产工艺,球团与烧结是钢铁冶炼行业中作为提炼铁矿石的两种常用工艺。

球团矿就是把细磨铁精矿粉或其他含铁粉料添加少量添加剂混合后,在加水润湿的条件下,通过造球机滚动成球,再经过干燥焙烧,固结成为具有一定强度和冶金性能的球型含铁原料。

本文侧重分析国内外球团生产设备现状与发展前景分析,其间,包含烧结与球团生产区别,以及国内球团需求分析等。

关键字:球团;工艺流程;设备;前景展望;一.国内外球团需求分析铁矿球团是20世纪早期开发出的一种细粒铁精矿的造块方法。

它是富矿资源日益枯竭、贫矿资源大量开发利用的结果。

随着现代高炉炼铁对精料提出的几近苛刻的要求,以及钢铁冶炼短流程的兴起,球团矿在钢铁工业中的作用越加重要,已成为一种不可或缺的优质冶金炉料。

近些年来,国际市场上球团矿涨价幅度远高于铁矿块矿和粉矿,这种情况在一定时期内仍将保持上升趋势。

目前,全世界有近20多个国家生产球团矿,球团矿总生产能力约为3.181亿吨/年,其中炼铁高炉用球团矿生产能力为2.36亿吨/年,占76.6%,直接还原用球团矿生产能力为7200万吨/年,占23.4%,全世界球团年出口量约为9000 万吨/年。

北美球团矿年产量最高,每年生产能力约为1.002 亿吨,加拿大的球团矿80%供出口,而美国球团矿基本上供本国钢铁厂消费。

目前正在建设的球团厂生产能力为1575 万吨/年,主要生产国家有俄罗斯、美国、巴西、瑞典和墨西哥等。

二.球团生产方法及工艺流程目前世界上球团生产应用较为普通的方法有竖炉球团法、带式焙烧机球团法和链箅机-回转窑球团法。

竖炉球团法是最早发展起来的,曾一度发展很快。

但随着钢铁工业的发展,要求球团工艺不仅能处理磁铁矿,而且能处理赤铁矿、褐铁矿及土状赤铁矿等,另外高炉对球团矿的需求量不断增加,要求设备向大型化发展。

因此相机发展了带式焙烧机球团法和链箅机-回转窑球团法、环形焙烧炉等方法。

这些方法一直处于彼此相互竞争状态。

球团法按生产设备形式分,有竖炉焙烧、带式焙烧机焙烧和链箅机-回转窑焙烧及隧道窑、平地吹土球等多种。

根据球团的理化性能和焙烧工艺不同,球团成品有氧化球团、还原性球团、金属化球团以及综合处理的氯化焙烧球团之分。

目前国内生产一氧化球团矿为主。

竖炉及带式机焙烧是生产氧化球团矿的主要方法。

图1是典型的我国球团矿生产工艺流程,与国外不同的是在混料后造球前(或配料后混料前)加有烘干设施,这是弥补精矿粉水分高而且不稳定的不足,一般烘干设施是将精矿粉水分控制到比最适宜造球水分低1%-2%。

由于我国精矿粉粒度过粗,比表面积小,所以在新建的球团厂的流程中又加了润磨机,在造球前混合料经润磨机加工,可使经润磨机加工,可使精矿粉的比表面积增加10%-15%,有利于造球。

球团生产一般包括原料准备、配料、造球、干燥和焙烧、冷却、成品和反矿处理等工序,其中原料准备、配料、混合和烧结过程相似。

图1 球团矿生产的工艺流程烧结自动化工艺与球团生产工艺流程区别:1.随着地球资源的不断开采,富矿短缺,必须不断扩大贫矿资源的利用,而选矿技术的进步可经济地选出高品位细磨铁精矿,其粒度从-200网目(小于0.074mm)进一步减少到-325网目(小于0.044mm)。

这种过细精矿不益于烧结,透气性不好,影响烧结矿产量和质量的提高,而用球团方法处理却很适宜,因为过细精矿易于成球,粒度愈细,成球性愈好,球团强度愈高。

2.成品矿的形状不同:烧结矿是形状不规则的多孔质块矿,而球团矿是形状规则的10~25mm的球球团矿较烧结矿粒度均匀,微气孔多,还原性好,强度高,且易于贮存,有利于强化高炉生产。

3.适于球团法处理的原料已从磁铁矿扩展到赤铁矿、褐铁矿以及各种含铁粉尘,化工硫酸渣等;从产品来看,不仅能制造常规氧化球团,还可以生产还原球团、金属化球团等;同时球团方法适用于有色金属的回收,有利于开展综合利用。

4.固结成块的机理不同:烧结矿是靠液相固结的,为了保证烧结矿的强度,要求产生一定数量的液相,因此混合料中必须有燃料,为烧结过程提供热源。

而球团矿主要是依靠矿粉颗粒的高温再结晶固结的,不需要产生液相,热量由焙烧炉内的燃料燃烧提供,混合料中不加燃料5.生产工艺不同:烧结料的混合与造球是在混合机内同时进行的,成球不完全,混合料中仍然含有相当数量未成球的小颗粒。

而球团矿生产工艺中必须有专门的造球工序和设备(造球盘等),将全部混合料造成10~25mm的球,小于10mm 的小球要筛出重新造球。

三.我国球团生产概况我国球团厂生产发展在相当长时期内一直处于企业数量少、规模小、水平低,“小而散”的生产状态,所生产的球团矿品位低、冶金性能差、质量不稳定,无法满足高炉生产的需要。

随着我国炼铁工业逐步的以高碱度烧结矿合理配用酸性球团矿为主要形式的高炉炉料结构的确立,尤其是现代炼铁工业对原料的苛刻要求,促使球团矿成为高炉炉料的重要组成部分。

近十年来,我国球团矿生产得到较快发展,年产量达到3000 万吨,但仍仅占高炉炉料的10%左右,与国外高达50%甚至更高比例相比,相差甚远。

我国球团生产具有良好的发展前景。

具不完全统计,截止2003年底,不包括地方小球团,全国约有40 家企业的近70多条各式球团生产线生产或在建,其中63座竖炉球团矿产量为2400万吨,5年中净增产量1600万吨,2 台带式焙烧机产量为325.3 万吨,3 座链箅机-回转窑生产装置球团矿产量为193.3 万吨(不含2003 年6 台投产设备产量),所占比例分别为82.2%、11.2%和6.6%。

在上述的球团生产中,大多数企业的技术经济指标得到了显著提高,我国球团矿生产进入了空前快速发展时期。

四.国内外球团生产设备比较1.国内球团设备现状国内球团设备正在快速向世界球团设备发展模式靠近,现在以竖炉球团矿为主,将变为以链箅机-回转窑(含带式机)球团矿和竖炉各占一半的生产格局。

我国现有63座以上的竖炉在生产,总面积超过520m2,具有近3000万吨的生产能力。

随着我国炼铁高炉大型化和合理高炉炉料需要高质量酸性球团矿的要求,急需要建设一批大型球团厂。

首钢将原生产金属化球团矿的链箅机-回转窑设备改造为氧化球团矿生产装置的顺利投产,标志着我国球团设备的发展方向。

首钢200万吨/年、鞍钢弓矿1号200万吨/年、武钢程潮120万吨/年、柳钢120万吨/年、莱钢30万吨/年的链箅机-回转窑球团生产装置于2003年相继建成投产,形成了730 万吨/年球团矿的生产能力。

鞍钢弓矿2号球团、柳钢2号球团、太钢2号球团、攀钢球团、昆钢和信阳等链箅机-回转窑球团生产装置在2004年也已建成。

武钢程潮的500万吨/年球团、杭钢300万吨/年球团、沙钢2×240万吨/年球团、新疆100万吨/年球团项目均在设计之中。

这些项目建成之后链箅机-回转窑球团矿的总生产能力将超过3200万吨/年,国内目前两台带式机生产能力为330万吨/年,共有3500万吨/年生产能力。

全国球团矿总生产能力将达到7000万吨/年左右,其中50%将为链箅机-回转窑和带式机生产的优质球团矿。

将为高炉提供20%左右的酸性炉料,为炼铁高炉的高产低耗创造有利的原料条件。

2.国外球团设备现状国外球团焙烧设备,进10 年来主要是带式焙烧机和链箅机-回转窑二者竞相发展,增长较快。

20世纪70年代,当时世界上投产的最大的带式焙烧机有效面积达到704平方米,建在巴西萨马尔科公司乌布角球团厂,共有两台704平方米带式焙烧机,每台生产能力为500万吨/年。

五.球团设备发展前景展望1.国内球团设备发展趋势国内为了适应钢铁工业和炼铁技术不断发展的需要,必须重视现代球团工业建设,应坚持技术上的高起点,瞄准世界先进水平,在球团厂建设中,应采用先进的生产工艺和高效、大型球团设备。

我国原料供应稳定性差,成分复杂多变,加之焙烧球团的热源目前主要依靠燃煤,高热值的燃气和燃油供应相对困难。

因此,采用链箅机-回转窑和带式焙烧机这类大型设备,无疑更能满足和达到球团生产要求。

此外,采用链箅机-回转窑和带式焙烧机工艺应尽可能多地采用新技术和新设备,如采用鼓风干燥,以及高效的废热利用和短胖窑等。

坚持发展单机的大型化,是我国今后改善球团矿生产总质量和改进一系列技术经济指标,包括作业率、投资和提高劳动生产率的最基本、最有效的措施。

2.国外球团设备发展趋势目前世界球团生产(包括中国在内),带式机球团矿生产能力为2.05亿吨/年,占世界总能力的66.43%,链箅机-回转窑球团矿生产能力为8060万吨/年,占世界总能力的26.17%,竖炉球团矿生产能力为2300万吨/年,占世界的7.4%。

从带式机、链箅机-回转窑设备如此大的采用比例不难得出,设备大型化是目前国内外球团技术发展的一个重要标志,是未来球团工业发展的总趋势。

它在相当程度上反映出一个时期内的球团工艺水平和机械制造水平,同时也从侧面反映出球团的科学研究水平。

与带式机、链箅机-回转窑设备大型化发展相对比,早在20世纪70年代,竖炉球团就以停滞不前,走向逐步衰落。

当时美国、加拿大的一些竖炉球团厂接连关闭,日本川崎公司千叶球团厂的竖炉球团设备已全部拆除。

竖炉发展受限制的主要原因是,竖炉自身条件难以大型化。

尽管国外竖炉已从最早的单炉面积7.81平方米增大到目前的25平方米,但如继续使其进一步的大型化,几乎是不可能的。

参考文献:[1] 陈雪波沈明新徐少川冶金自动化工程案例分析东北大学出版社 2010[2] 张一敏球团矿生产技术. 冶金工业出版社,2005[3] 贾艳李兴文铁矿粉烧结生产冶金工业出版社,2006[4] 郭文中王福利基于神经网络的烧结矿化学成分超前预报. 烧结球团1997[5] 周翔郜学我国球团工业发展现状及趋势分析冶金经济与管理2010年6月[6] 彭志坚陈铁军竖炉球团生产工艺研究武汉大学学报(自然科学版)2002年6月。