高强度螺栓断裂分析

动车组高强度螺栓质量分析

动车组高强度螺栓质量分析摘要:高速动车组牵引、动力系统中的高强度螺栓产品是动车组中经济价值最高的标准件,对品质和可靠性的要求极高,我国生产还不能完全达到国产化,如齿轮箱与电机、齿轮箱与齿轮箱连接、轮毂与转向架之间螺栓风险等级最高,都是关系人民生命、财产安全的重要连接件。

关键词:动车组;高强度螺栓;原材料随着高速动车组动力的大容量化、大型化和功率转速的不断提高,牵引、传动的工况条件更加复杂且苛刻,纵观各类行车事故案例,动车组螺栓的断裂失效是影响高速动车组安全运行的巨大隐患,在螺栓的断裂失效模式中,涵盖了螺栓的疲劳断裂失效、塑性断裂失效和脆性断裂失效等三大类型。

分析造成螺栓断裂失效的因素主要有以下几种:①螺栓材质不良,钢材内非金属夹杂物严重,成为疲劳裂纹源;②螺栓制造工艺欠合理,造成螺栓力学性能不符合标准要求或螺栓制品具有原始裂纹,使用时扩展断裂;③设计选择的螺栓满足标准要求,但疲劳强度难以满足实际工况需求;螺栓连接设计不科学,无法达到紧固扭矩。

为此,对高速动车组高强度螺栓的性能提出了更高的要求。

1螺栓原材料质量1.1螺栓规格螺栓制造必须符合IS0898-1:2009《紧固件机械性能螺栓、螺钉和螺柱》标准规范,紧固件所需材料碳素结构钢、合金结构钢符合DNEN20898-1、DINEN20898-2及IS0898-1、IS0898-2规定的钢制螺栓及螺母与螺栓连接(件)。

CRH380型动车组部分螺栓规格,见表1。

表1CRH380型动车组部分螺栓规格序号品种规格等级/头标材料表面处理1吊杆螺栓(非标)M16×14010.9/NKM42CrMo4达克罗2IS04014六角头螺栓M16×2208.8/Z36MnB4电镀黄锌3IS04014六角头螺栓M24×2508.8/SBE33B2电镀黄锌4IS04014六角头螺栓M14×10510.9/SBE30MnB4达克罗5IS04014六角头螺栓M14×10510.9/FF38B2达克罗6IS04017六角头螺栓M20×708.8/FF32CrB4电镀黄锌1.2化学成分对比采用德国OBLF公司GS1000直读光谱仪,参照标准DINEN20898-1及IS0898-1、规定,对CRH380型动车组部分螺栓用材料进行成分分析,结果见表2。

风电机组叶片螺栓断裂原因分析及处理

风电机组叶片螺栓断裂原因分析及处理【摘要】风电机组叶片螺栓断裂是一个常见问题,可能会导致严重的安全事故和机组损坏。

本文通过对风电机组叶片螺栓断裂原因的分析,提出了相应的处理方法和预防措施。

常见断裂原因包括材料问题、螺栓疲劳、装配质量等因素。

针对这些问题,我们可以采取合适的处理方法,如定期检查、更换螺栓等。

叶片螺栓的选择也非常重要,需要考虑材料的强度和耐腐蚀性。

我们也提出了一些建议,包括加强技术改进以提高叶片螺栓的可靠性。

通过本文的研究和探讨,可以有效预防叶片螺栓断裂问题的发生,提高风电机组的安全性和可靠性。

【关键词】风电机组、叶片螺栓、断裂原因、处理方法、材料选择、预防措施、技术改进建议、总结、展望、建议。

1. 引言1.1 背景介绍风力发电是一种清洁能源,被广泛应用于全球各地。

风电机组是风力发电系统的核心组成部分,而叶片作为风电机组的重要部件之一,在受到风力作用时扮演着传动风能的关键角色。

叶片与主轴之间连接的螺栓承担着叶片受力的重要任务,因此螺栓的质量和可靠性对整个风电机组的安全运行至关重要。

在风电机组运行中,叶片螺栓断裂是一个常见的故障现象,可能会导致机组停机甚至引发事故。

深入研究叶片螺栓断裂的原因及处理方法对于保障风电机组的安全稳定运行具有重要意义。

通过分析叶片螺栓断裂的常见原因,制定有效的处理方法,选择合适的材料,并采取科学的预防措施,可以有效降低螺栓断裂的风险,提高风电机组的可靠性和安全性。

本研究将对风电机组叶片螺栓断裂进行深入分析,探讨解决方法并提出相关建议,旨在为风力发电领域的技术发展提供有益参考。

1.2 研究目的研究目的是为了深入分析风电机组中叶片螺栓断裂的原因,总结常见的断裂情况,探讨有效的处理方法。

通过对螺栓断裂的材料选择进行研究,提出合理的预防措施和技术改进建议,降低叶片螺栓断裂的风险,保障风电机组的安全运行。

本研究旨在为风电行业提供新的理论支撑和技术指导,有助于提升风电机组的可靠性和运行效率,推动风能产业的可持续发展。

10.9级高强度螺栓断裂分析

10.9级高强度螺栓断裂分析张邦强;谢娟【摘要】3支10.9级42CrMoA高强度螺栓装配后发生断裂,经分析是因为回火不足导致材料强度过高,从而引起了延迟断裂.明确指出42CrMoA钢制作的10.9级和12.9级螺栓淬火后的回火温度一般不低于500℃,可有效提高延迟断裂抗力.【期刊名称】《大型铸锻件》【年(卷),期】2009(000)006【总页数】4页(P15-17,39)【关键词】螺栓;失效分析;延迟断裂;回火热处理【作者】张邦强;谢娟【作者单位】东方汽轮机有限公司材料研究中心,四川618203;东方汽轮机有限公司材料研究中心,四川618203【正文语种】中文【中图分类】TG115.5+73支10.9级M30高强螺栓在进行风电轮毂装配后,发生了断裂脱落事故,断裂时间为装配完成1天之后。

螺栓材质为42CrMoA,杆长250 mm。

断裂位置均位于六角螺栓头部。

装配过程为了控制力矩采用了力矩扳手。

为了分析高强度螺栓断裂的原因,我们搜集了断裂样品,进行了综合试验分析。

1 试验分析1.1 断口宏观分析图1为断裂脱落螺栓头的断口形貌,断口中局部颜色较深是由于断裂后浸入油渍形成的。

从断口可以看出,断裂源区位于R角外缘处(见图1箭头所示位置),裂纹扩展至1/2半径处,出现了纤维状断口特征,之后裂纹发生了快速扩展。

整个断口较为平整,呈典型的脆性断裂特征。

图2为螺杆部分宏观检验照片。

1.2 常规理化分析在断裂螺杆上取样进行了化学成分、力学性能和金相组织检验分析,结果见表1、表2和表3。

图1 断裂螺栓头部形貌图2 螺杆部分宏观检验照片 Figure 1 The head appearance of fractured bolt Figure 2 The macrographic examination of the screw part表1 实测螺栓化学成分( 质量分数,%)Table 1 The chemical composition of the bolts(mass fraction, %)元素CSiMnSPCrMoCu断裂螺栓实测值未使用新螺栓实测值0.3860.3800.1840.1720.5320.5280.0090.0070.0130.0100.9500.9060.2250.18 70.0040.001表2 螺栓力学性能试验结果Table 2 The mechanical properties results of the bolts试验项目Rp0.2/MPaRm/MPaA5(%)Z(%)Aku/JHBS断裂螺栓实测值1 1301 51010.037.014 14420 429未使用新螺栓实测值9001 15015.553.546 55341 345表3 金相检验结果Table 3 The metallographic examination results of the bolts试验项目显微组织夹杂物脱碳层晶粒度断裂螺栓试样未使用新螺栓马氏体回火索氏体D2.0D2.00.10 mm0.15 mm6~76~7从试验结果看,断裂螺栓材料化学成分符合GB/T 3077对42CrMoA材质的化学成分要求,而力学性能试验结果显示断裂螺栓的伸长率、冲击功均低于标准要求,同时强度和硬度远高于正常螺栓。

12.9级高强度内六角螺栓应力腐蚀断裂原因

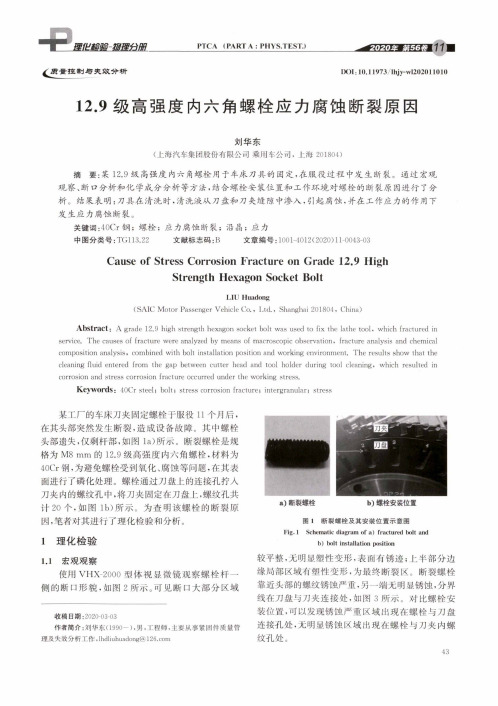

PTC A(PART A :PHYS.TEST.)^量搽剌与失玟分析IX)I : 10.11973 lhj y-W120201101012.9级高强度内六角螺栓应力腐蚀断裂原因刘华东(上海汽车集团股份有限公司乘用车公司,上海201804)摘要:某12.9级高强度内六角螺栓用于车床刀具的固定,在服役过程中发生断裂。

通过宏观观察、断口分析和化学成分分析等方法,结合螺栓安装位置和工作环境对螺栓的断裂原因进行了分析。

结果表明:刀具在清洗时,清洗液从刀盘和刀夹缝隙中渗入,引起腐蚀,并在工作应力的作用下发生应力腐蚀断裂。

关键词:40C r钢;螺栓;应力腐蚀断裂;沿晶;应力中图分类号:TG113.22 文献标志码:B 文章编号:1001-4012(2020)11-0043-03Cause of Stress Corrosion Fracture on Grade 12.9 HighStrength Hexagon Socket BoltLIU Huadong(SAIC Motor Passenger Vehicle Co.,Ltd.,Shanghai 201804,China)Abstract:A grade 12.9 high strength hexagon socket bolt was used to fix the lathe tool, which fractured in service. The causes of fracture were analyzed by means of macroscopic observation, fracture analysis and chemical composition analysis, combined with bolt installation position and working environment. The results show that the cleaning fluid entered from the gap between cutter head and tool holder during tool cleaning, which resulted in corrosion and stress corrosion fracture occurred under the working stress.Keywords:40Cr steel;bolt;stress corrosion fracture;intergranular;stress某工厂的车床刀夹固定螺栓于服役n个月后,在其头部突然发生断裂,造成设备故障。

高强度螺栓断裂金相分析

4 结 语

控 家庭暴力制度的建立 ,在维护人权与重视人伦 的脉络之间取得一个 新的平衡 。

参 考 文 献

【 王 庆淑 中国传统 习俗 中的性 别歧视 【 . 1 】 M】 北京 大学 出版社 ,19 : 95

1 2

【】 陈 晗 霖 ,王玲 . 2 家庭 暴 力 罪 及 其 防 范 和控 制 卟 理 论 探 索 ,2 0 05

老人的权益保护 。 加大司法救助的力度 ,以震慑违法犯罪 ,弘扬正 ③ 气 。司法机关 必须从 观念上 消除家庭暴力只是家庭 内部问题的认识 , 而应把反 家庭暴 力作 为一项社 会问题予以高度重视 。公安机关应主动 介入 ,对受 害者进行庇护救助 , 对施暴者 采取必 要的强制措施。审判

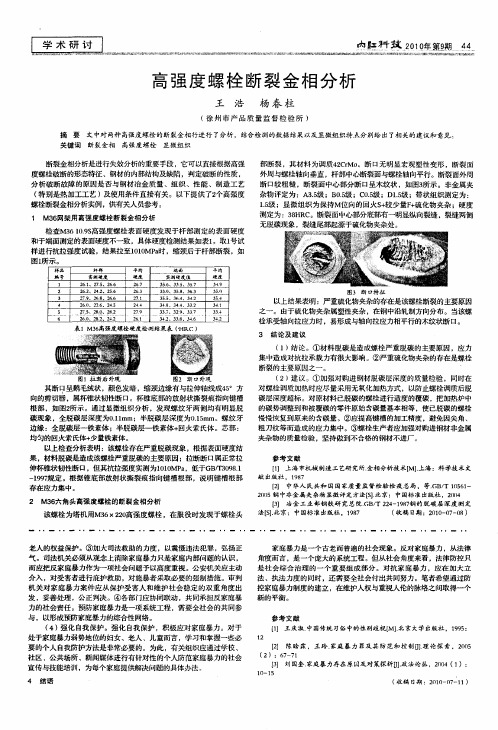

测定 为 : 8 R 3 H C。断裂面 中心部分底部有一明显纵向裂缝 ,裂缝两 侧 无脱碳现象 , 裂缝尾 部起 源于硫化物夹杂处 。

检 查M3 . 高强 度螺栓表面 硬度 发现于杆 部测 定的表面硬度 61 9 0S 和予端面测定 的表面硬度不一致 ,具体硬度检测结果如表 1 。取 l 号试 样进行抗拉强度 试验 ,结果拉至 1 1MP 时 ,缩 颈后于杆部断裂 ,如 00 a 图l 所示 。

家庭暴力是 一个古 老而普遍的社会现 象。反对 家庭暴 力 ,从 法律 角度 而言 。是一个庞 大的系统工程 。但从社会 角度来看 ,法律 防控 只 是社会 综合 治理的 一个重要 组成 部分 。对抗 家庭暴 力 ,应在 加大立 法 、执法力度的 同时 ,还需要全社会付 出共 同努力 。笔者希望通过防

高强度螺栓断裂分析-扭矩过大

记录号:JS-AL-紧固件-023

高强度螺栓断裂分析

摘要:由 30CrMnSi 制造的高强度螺栓,经调质处理,在安装时发生断裂。分析结果表明: 螺栓断裂是由于外应力过载引起的超载断裂。

中关键词:高强度螺栓;超载断裂 材料种类/牌号:合金结构钢/30CrMnSi 概述 国由30CrMnSi制造的高强度螺栓,经调质处理,在安装时发生断裂。 测试过程与结果 断口分析 应 断口宏观形貌属纤维状断口,如图1所示,由纤维状分布形态可判断螺栓为扭力作用下 引起的断裂。

急 分 析 网

图1 螺栓断口宏观形貌,纤维状条纹由螺纹根部区发散,条纹呈弧形弯曲, 说明主要是在超载扭转应力作用下引起的断裂。

扫描电镜观察断口属韧窝型断裂,如图2所示。由于材料强度较高,断裂时速度较快, 在某些部位出现准解理断裂,如图3 所示。

1

中 国 应 急 图2 螺栓断口扫描电镜形貌,略带方向性的韧窝,由于螺栓材料强度较高,

故韧窝较小。

分 析 网

图3 螺栓断口微观形貌以韧窝为主,局部有少量的准解理断裂,这是由于螺栓材 料强度较高及断裂时外应力较高所致。这些特征均为外应力过载造成的断裂 特征。

金相检验 金相检验显微组织为回火索氏体,组织正常。

结论

2

分析结果表明螺栓断裂是由于外应力过载引起的超载断裂。

参考文献

[1]黄振东.钢铁金相图谱.北京:中国科技文化出版社,2005,1258-1259 页.

中资料整理人:王冬梅 审核人: 吴伯群

国家钢铁材料测试中心 国家钢铁材料测试中心

国

应急分析网 Nhomakorabea3

大型起重机高强度螺栓的断裂失效分析

大型起重机高强度螺栓的断裂失效分析摘要:本文通过对一台大型起重机高强度螺栓断裂失效的分析,探究其原因和解决方法。

初步分析结果表明,螺栓断裂的主要原因是材料强度不足、应力过大和使用环境恶劣等因素导致的。

针对这些问题,本文提出了一系列改进措施,包括选用高强度材料、降低应力和改善使用环境等方面。

通过实验验证和理论计算,改进后的螺栓具备更高的强度和耐用性,可以有效地提高装置的稳定性和安全性。

关键词:起重机;高强度螺栓;断裂失效;强度分析;改进措施正文:1. 背景介绍大型起重机是现代工业中不可或缺的设备之一。

在使用过程中,螺栓作为连接装置的重要组成部分,在保证装置的稳定性和安全性方面起着至关重要的作用。

然而,螺栓也是易受力集中的零部件,容易出现断裂失效的情况。

因此,对螺栓失效进行分析和解决具有重要的理论和实践意义。

2. 断裂失效分析2.1 断裂形态分析通过对失效螺栓的断口形态进行分析,可以初步了解其失效原因。

观察失效螺栓的断口,发现其呈现出典型的断裂韧突混合断口。

2.2 强度分析对失效螺栓的材料进行强度测试,发现其强度值低于设计要求。

在使用过程中,由于受到集中载荷的作用,应力过大导致螺栓逐渐疲劳并最终断裂。

2.3 环境分析失效螺栓所处的使用环境恶劣,存在高温、湿润等不利因素。

因此,失效的螺栓容易受到腐蚀和氧化等影响,导致其材料性能和强度下降。

3. 改进措施针对分析结果,本文提出了一系列改进措施:3.1 选用高强度材料为了提高螺栓的强度,可以选用高强度材料来替代原有的材料,例如S45C、SCM43等。

这样既可以提高螺栓的耐久性,也可以在承受大载荷时发挥更好的作用。

3.2 降低应力在设计过程中,应尽可能减小螺栓所承受的载荷和应力,从而减少螺栓的疲劳损伤和断裂的可能性。

可以通过优化结构、增加支撑和缓冲措施等方法实现此目的。

3.3 改善使用环境在实际使用中,应注意维护和保养,防止螺栓受到腐蚀和氧化的影响。

可以采用表面防护涂层、常规保养和定期更换等措施,延长螺栓的使用寿命。

高强度螺栓断裂原因

高强度螺栓断裂原因螺纹紧固件的松动不是由于螺栓的疲惫强度:螺纹紧固件在横向振松试验中只需一百次即可松动,而在疲惫强度试验中需反复振动一百万次。

换句话说,螺纹紧固件在使用其疲惫强度的万分之一时即松动了,我们只使用了它大力量的万分之一,所以说螺纹紧固件的松动也不是由于螺栓疲惫强度。

螺纹紧固件损坏的真正缘由是松动:螺纹紧固件松动后,产生巨大的动能mv2,这种巨大的动能直接作用于紧固件及设备,致使紧固件损坏,紧固件损坏后,设备无法在正常的状态下工作,进一步导致设备损坏。

受轴向力作用的紧固件,螺纹被破坏,螺栓被拉断。

受径向力作用的紧固件,螺栓被剪断,螺栓孔被打成橢圆。

选用防松效果优异的螺纹防松方式是解决问题的根本所在:目前,最先进和效果最好的防松方式是唐氏螺纹紧固件防松方式。

唐氏螺纹同时具有左旋和右旋螺纹的特点。

它既可以和左旋螺纹协作,又可以和右旋螺纹协作。

联接时使用两种不同旋向的螺母。

工作支承面上的螺母称为紧固螺母,非支承面上的螺母称为锁紧螺母。

使用时先将紧固螺母预紧,再将锁紧螺母预紧。

在振动、冲击的状况下,紧固螺母会发生松动的趋势,但是,由于紧固螺母的松退方向是锁紧螺母的拧紧方向,锁紧螺母的拧紧恰螺纹紧固件的松动不是由于螺栓的疲惫强度:螺纹紧固件在横向振松试验中只需一百次即可松动,而在疲惫强度试验中需反复振动一百万次。

换句话说,螺纹紧固件在使用其疲惫强度的万分之一时即松动了,我们只使用了它大力量的万分之一,所以说螺纹紧固件的松动也不是由于螺栓疲惫强度。

螺纹紧固件损坏的真正缘由是松动:螺纹紧固件松动后,产生巨大的动能mv2,这种巨大的动能直接作用于紧固件及设备,致使紧固件损坏,紧固件损坏后,设备无法在正常的状态下工作,进一步导致设备损坏。

受轴向力作用的紧固件,螺纹被破坏,螺栓被拉断。

受径向力作用的紧固件,螺栓被剪断,螺栓孔被打成橢圆。

选用防松效果优异的螺纹防松方式是解决问题的根本所在:目前,最先进和效果最好的防松方式是唐氏螺纹紧固件防松方式。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高强度螺栓断裂分析

作者:上海交通大学曾振鹏

摘要:采用断口分析、金相检验和硬度

测定等方法,对高强度螺栓断裂原因进行了分析。

断口分析结果表明,断口平坦,呈放射状花样,微观形态主要为准解理花样,表明螺栓的断裂是脆性断裂;同时发现,在断口附近还存在横向内裂纹,内裂纹的断口形态与断裂断口一样。

金相分析表明,材料棒中存在严重的中心碳偏析,而中心碳偏析是引起断裂的主要原因。

关键词:高强度螺栓;准解理;横向内裂纹;中心碳偏析

某厂生产的一批规格为M30×160mm的高强度大六角头螺栓,在进行验收试验时发生断裂。

螺栓材料为35CrMoA,采用常规工艺生产,硬度要求为35~39HRC。

1检验

1.1材料的化学成分

用VD25直读光谱仪进行了材料化学成分分析,分析结果(质量分数)列于表1。

从表1可以看出,材料的化学成分符合标准要求。

1.2硬度测定

硬度测定结果列于表2。

由表可见,螺栓材料硬度虽符合技术要求,但已接近上限。

1.3材料的显微组织

(1)在抛光态下,可见材料中含有较严重的夹杂物,其形态、分布见图1。

对照标准[2],夹杂物级别为3~4级。

图1夹杂物形态及分布状况100×

图2螺栓的显微组织280×

(2)显微组织见图2。

组织为回火马氏体+粒状贝氏体,并有少量铁素体。

从图2可明显看出,组织中存在严重偏析,出现回火马氏体和粒状贝氏体带,致使显微组织不均匀,而且在回火马氏体带中存在MnS夹杂。

对样品螺纹根部附近的组织进行了观察,未发现脱碳现象。

1.4断口分析

(1)图3a为断口的宏观形貌,断口较平坦,表面呈灰色,有明显的撕裂脊,呈放射状花样,放射线从中心向四周发射。

表明裂纹先在中心形成,然后向外扩展。

当裂纹扩展至整个横截面时,螺栓断裂。

图3断口的宏观形貌

(2)断口的微观形态基本上以准解理花样为主,还有一些二次裂纹,如图4所示。

图4断口微观形貌

从断口的宏观和微观分析可知,断裂断口为脆性断口,裂纹起源于中心部位。

裂纹产生后向四周扩展,直至螺栓断裂。

1.5螺纹部位横向内裂纹

(1)在制取金相试样时,发现试样螺纹部分至少还有1~2个垂直轴线的横向内裂纹,其纵截面形态见图5,似人的嘴形。

打开内裂纹,发现其面积已基本占据了整个横截面,其形态与断裂断口十分相似。

图3b为它的宏观形貌。

从断口的宏观形态上可以看出,裂纹面较平坦,呈灰色,有明显的呈放射花样的撕裂脊,放射线是从中心向四周放射的。

比较图3a和图3b可以看出,它们的形貌是相同的。

裂纹断口的微观形态也是以准解理花样为主加二次裂纹。

断口的宏观、微观分析表明,该内裂纹断口与断裂断口本质上是一样的。

图5螺纹部位的横向内裂纹纵截面形态

(2)将剩余部分的螺栓沿中心纵向剖开,用10%硝酸溶液侵蚀,发现材料心部有严重的碳偏析,存在明显的流线,见图6。

这与金相观察结果是一致的。

对存在偏析的显微组织进行显微硬度测定,发现偏析中的回火马氏体区域的硬度为48.2HRC,大大高于粒状贝氏体区域的硬度(35.5HRC)。

图6螺栓材料内部的碳偏析

2分析与讨论

2.1螺栓的横向内裂纹

化学成分分析表明,螺栓材料的化学成分符合35CrMoA钢的标准成分,其硬度也在技术要求范围内(但已接近上限)。

但是从金相分析结果可以看出,材料的内在质量较差,心部存在碳偏析,不仅降低了材料的韧性和塑性,而且由于组织不均匀,引起心部硬度不均匀,最高硬度已达48HRC。

同时,材料中存在严重的夹杂物,致使螺栓心部材料硬而脆,因此施加载荷后首先在心部产生裂纹,而后形成横向内裂纹。

所谓钢材的碳偏析是指钢材内各部位含碳量的不均匀性。

碳偏析是树枝状偏析的结果,而树枝状偏析又是选择结晶的结果。

钢在结晶时,先形成枝干,然后形成枝间,先结晶的枝干比较纯,碳浓度较低,而迟结晶的枝间碳浓度较高,形成碳分布不均。

若钢材或锻件树枝晶发达,则钢的塑性和韧性降低,这种情况尤以中碳铬钼钢最为普遍,在压力加工时会形成流线,树枝晶偏析严重时还可使锻件破裂[3]。

碳偏析是在冶金过程中由于种种原因造成的。

紧固件原材料中的严重碳偏析会造成紧固件经热处理后各部位力学性能的显著差异。

文献[4]报道,有一批某型汽车上的45钢螺栓,在使用中连续发生断裂事故,经检查发现,断裂是由心部开始,整个断口呈放射状脆断形貌,将这批螺栓所用钢材沿其轧制方向剖开,发现在试样中心存在着内部裂纹,经酸蚀后可看出严重的中心碳偏析。

所以,可以认为,本例螺栓受载荷后产生脆性断裂和存在横向内裂纹是与螺栓材料内存在中心碳偏析有关。

2.2内裂纹

为什么内裂纹不象断口裂纹那样使螺栓断裂呢?这是因为拧紧螺母后,在螺杆上产生的轴向拉力分布是不均匀的,轴向力在旋合各圈罗纹牙间的分布呈双曲余弦函数关系,第一圈罗纹牙承受的轴向力最大,然后依次减小[5]。

因为与横向内裂纹相对应的螺纹处的轴向应力小,所以螺栓没有断裂。

2.3材质

虽然螺栓材料的化学成分符合35CrMoA钢标准,但其夹杂物含量较高(3~4级),且存在中心碳偏析,因此认为,该批螺栓的材质是不合格的。

3结论

(1)螺栓的断裂为脆性断裂。

(2)断裂的原因是因为螺栓材质不良———原材料棒中存在中心碳偏析以及严重的夹杂物。

4建议

(1)加强对原材料的质量检查。

(2)为了提高螺栓材料的综合力学性能,硬度控制在技术要求的中限附近。

螺丝螺栓断裂的原因有哪些

经常在实际使用中,螺丝螺栓经常会有断裂的现象,有现场断裂,有延迟断裂,而且后果非常严重,请详细分析原因

螺栓断裂原因的分析在这里是很难分析清楚的,你的信息传递的也很少,因此在这里只能给出你分析的方法螺栓的断裂一般就是材料\热处理\冷加工\表面处理这几个方面入手

1,搞清楚生产工艺是什么样的,冷镦和热镦是不尽相同的

2搞清楚材料的处理机制以及化学成分\金相组织等

3从断裂的位置上进行初步判断

4,热处理过程是怎样的,金相组织怎样

5观察螺纹牙形牙底R大小

6.搞清楚是否有氢脆的可能

补充:

一般情况下,我们对于螺栓断裂从以下四个方面来分析:

第一、螺栓的质量

第二、螺栓的预紧力矩

第三、螺栓的强度

第四、螺栓的疲劳强度

实际上,螺栓断裂绝大多数情况都是因为松动而断裂的,是由于松动而被打坏的。

因为螺栓松动打断的情况和疲劳断裂的情况大体相同,最后,我们总能从疲劳强度上找到原因,实际上,疲劳强度大得我们无法想象,螺栓在使用过程中根本用不到疲劳强度。

一、螺栓断裂不是由于螺栓的抗拉强度:

以一只M20×80的8.8级高强螺栓为例,它的重量只有0.2公斤,而它的最小拉力载荷是20吨,高达它自身重量的十万倍,一般情况下,我们只会用它紧固20公斤的部件,也只使用它最大能力的千分之一。

即便是设备中其它力的作用,也不可能突破部件重量的千倍,因此螺纹紧固件的抗拉强度是足够的,不可能因为螺栓的强度不够而损坏。

二、螺栓的断裂不是由于螺栓的疲劳强度:

螺纹紧固件在横向振松实验中只需一百次即可松动,而在疲劳强度实验中需反复振动一百万次。

换句话说,螺纹紧固件在使用其疲劳强度的万分之一时即松动了,我们只使用了它大能力的万分之一,所以说螺纹紧固件的松动也不是因为螺栓疲劳强度。

三、螺纹紧固件损坏的真正原因是松动:

螺纹紧固件松动后,产生巨大的动能mv2,这种巨大的动能直接作用于紧固件及设备,致使紧固件损坏,紧固件损坏后,设备无法在正常的状态下工作,进一步导致设备损坏。

受轴向力作用的紧固件,螺纹被破坏,螺栓被拉断。

受径向力作用的紧固件,螺栓被剪断,螺栓孔被打成橢圆。

四、选用防松效果优异的螺纹防松方式是解决问题的根本所在:

以液压锤为例。

GT80液压锤的重量是1.663吨,其侧板螺栓为7套10.9级M42螺栓,每根螺栓的抗拉力为110吨,预紧力取抗拉力一半计算,预紧力高达三、四百吨。

但是螺栓一样会断,现在准备改成M4 8的螺栓,根本原因是螺栓防松解决不了。

螺栓断裂,人们最容易得出的结论是强度不够,因而大都采用加大螺栓直径强度等级的办法。

这种办法可以增加螺栓的预紧力,其摩擦力也得到了增加,当然防松效果也可以得到改善,但这种办法其实是一种非专业的办法,它的投入太大,收益太小。

总之,螺栓是:“不松不断,一松就断。

”。