食品包装车间检验流程

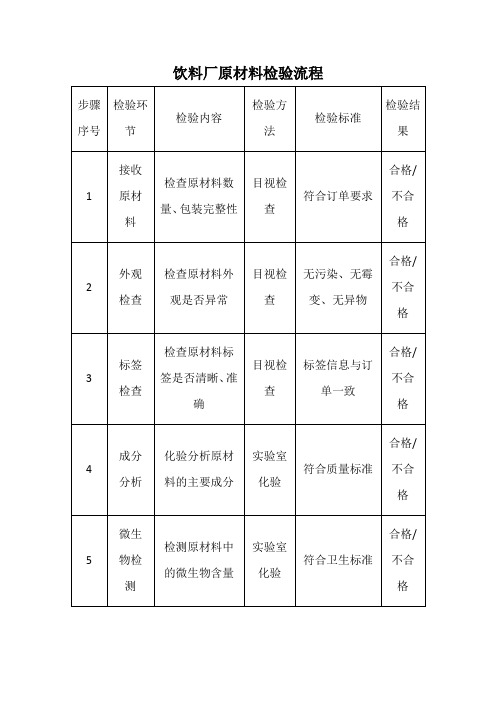

饮料厂原材料检验流程

步骤序号

检验环节

检验内容

检验方法

检验标准

检验结果

1

接收原材料

检查原材料数量、包装完整性

目视检查

符合订单要求

合格/不合格

2

外观检查

检查原材料外观是否异常

目视检查

无污染、无霉变、无异物

合格/不合格

3

标签检查

检查原材料标签是否清晰、准确

目视检查

标签信息与订单一致

合格/不合格

4

成分分析

化验分析原材料的主要成分

合格/不合格

9

样品留存

留存一部分原材料样品以备复查

样品封存

标识清晰、存放规范

完成

10

检验记录

记录检验过程和结果

填写检验记录表

记录详细、准确

完成

实验室化验

符合质量标准Βιβλιοθήκη 合格/不合格5微生物检测

检测原材料中的微生物含量

实验室化验

符合卫生标准

合格/不合格

6

重金属检测

检测原材料中的重金属含量

实验室化验

符合安全标准

合格/不合格

7

农药残留检测

检测原材料中的农药残留

实验室化验

符合安全标准

合格/不合格

8

储存条件检查

检查原材料的储存环境是否适宜

现场检查

温度、湿度、光照等符合规定

称量、气调包装操作规范(食品厂)

称量、气调包装操作规范(食品厂)1、目的规范、指导称量、气调包装车间操作,确保称量准确,确保气调包装符合生产工艺要求。

2、职责范围2.1生产部负责称量、气调包装生产工艺的制定与验证,负责工艺的持续改进2.2生产部称量、气调包装车间操作工人负责本车间所有工艺的具体操作,负责设备、工器具及生产环境卫生的清理与维护2.3生产部设备管理人员(机修工)负责设备的定期检查与维护,负责日常设备的检修2.4品管部负责产品质量的制定与控制,负责卫生状况的检查与监督,负责微生物控制与验证,负责日常生产期间电子称的校准,负责电子称年检计划的制定,负责电子称的台帐登记记录2.5管理部负责联系计量部门对计量器具的年检3、操作规范3.1操作流程壬蠲抹布擦洗一干抹布抹干 75⅛g 精喷洒。

电子称清洗消毒操作台清洗消毒一>装袋 I包装机清洗消毒一充气包装。

I成品暂存〃I 抽样检验川3.2设备及工器具a.气调包装机、b.制氮机、c.电子称、d.不锈钢盆、f.不锈钢操作台、g.塑料周转筐、h.塑料垫板3.3操作要点3.3.1内包材消毒仓库管理员根据生产计划表,将下一工作日的内包装材料放入内包装材料消毒间消毒,消毒时间不少于12小时。

3.3.2内包材领取各班次生产前根据生产计划表,将本班次所用内包材量报知仓库管理员处,领取消毒后的内包装材料,仓库做好包装物领取登记台帐;生产车间每日将所剩包装袋及损坏包装袋退回仓库,做好相关记录。

3. 3.3设备及工器具清洗消毒4. 3.3.1电子称清洗消毒电子称不得直接用清水冲洗或抹布含水太多,电子称必须保持干燥,定期更换晾晒。

每电子称校准,2小时用75%酒精喷洒一次,生产期间可以不用抹布擦洗。

5.3.3.2气调包装机清洗消毒清水冲洗一干抹布抹干一100PP≡aC10溶液喷洒一►静置5分钟一清水冲洗→干抹布抹干〃清洗消毒频率:每4小时清洗消毒一次3.3.4装袋根据工艺要求每袋装入的成品量,装袋同时挑选出串级品。

食品生产企业打包车间岗位操作流程

食品生产企业打包车间岗位操作流程1.工人进入车间前需要进行手部消毒。

Workers need to disinfect their hands before entering the workshop.2.穿戴工作服、帽子和口罩是必须的。

Wearing work clothes, hats, and masks is required.3.检查个人防护装备是否完好。

Check to make sure personal protective equipment is in good condition.4.需要先进行设备开机前的检查工作。

The equipment needs to be checked before starting it up.5.确保打包机械设备处于正常工作状态。

Make sure the packaging machinery is in normal working condition.6.开始进行产品的包装前,需要清理包装机械。

Before starting the packaging of the products, the packaging machinery needs to be cleaned.7.将待包装的食品按照规定放置在打包机上。

Place the food to be packaged on the packaging machine according to the regulations.8.使用合适的包装袋对食品进行打包。

Use suitable packaging bags to package the food.9.调整包装机械的工作参数。

Adjust the working parameters of the packaging machinery.10.监控打包机械的运行情况,确保正常。

Monitor the operation of the packaging machinery to ensure it is normal.11.定期对包装机械进行清洁和维护。

包装审核流程

包装审核流程受控状态:发放编号:编制:品管部审核:批准:包装审核流程1 目的为使包装审核的工作能够在各部门的相互配合下有效快速的完成,同时使我公司包装更加规范化,特制定此流程。

2 适用范围本流程适用于集团公司负责包装的设计审核、制版、印刷等流程的相关部门。

3 职责3.1 研发部负责产品配方中使用的各种原辅料、添加剂的食品安全相关法律法规符合性的审查,并为包装配料标签的设计提供产品的真实配方。

3.2 品管部负责产品名称、包装设计等相关法律、法规符合性的审核。

3.3 品管部负责根据研发部提供的配方表编制包装袋的配料表,同时负责协调各产品相应的生产厂区品控化验室对我公司尚不具备检测能力的其他营养成分外检。

3.4 检验中心负责产品营养标签中能量、蛋白质、脂肪、碳水化合物、钠等五项强制标示项目的检测,做出判定并出具营养成分表。

3.5 市场部负责产品的名称、包装设计、条形码相关法规符合性的审核。

3.6 采购部负责分配新包装的供应商,协调由供应商制版。

3.7 各厂区负责包装与真实配料符合性的监督、审核。

4 工作程序4.1 产品包装设计、印刷的通知4.1.1 新产品通过品尝后,由研发部下发品尝通过通知,由市场部组织研发部、品管部沟通确定新产品的命名,市场部订出推广计划(包括要求提供配料、产品规格、样品数量等)。

4.1.2 常规产品因配方调整需改变配料标签的,由研发部24h之内向市场部、品管部提出纸版更改包装的设计、印刷通知,并将配方提供给品管部,双方填写《配方工艺收到、发放、回收记录表》,同时将样品送检测中心进行营养标签的检测。

4.1.3 因包装相关法律法规的新发布实施、调整等需改变包装标示标签的,由品管部24h之内提出更改包装的设计印刷通知。

需跟客户确定产品标签的包装更改前,相关人员及时与客户沟通包装变更情况,变更后的新包装找客户确认。

(如餐饮客户)各相关部门共同签字确认。

4.1.4 因营销策划需求需更改产品包装的,由市场部24h之内负责向品管部提出包装更改的通知,如果包装更改涉及产品的配方及保质期及贮存方法的更改,要一并通知研发部。

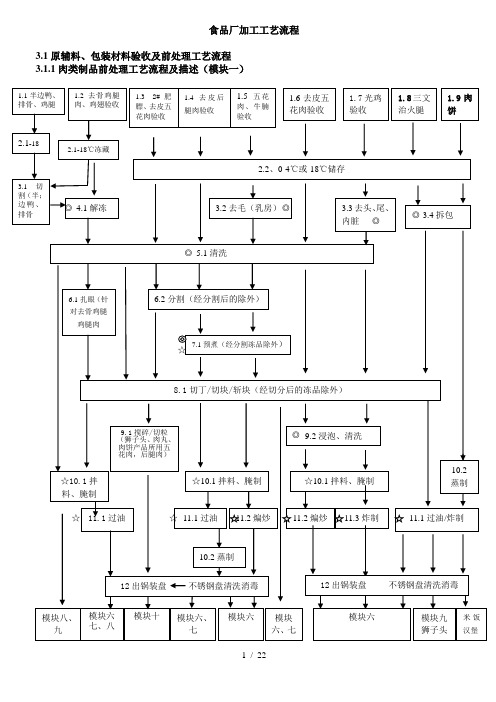

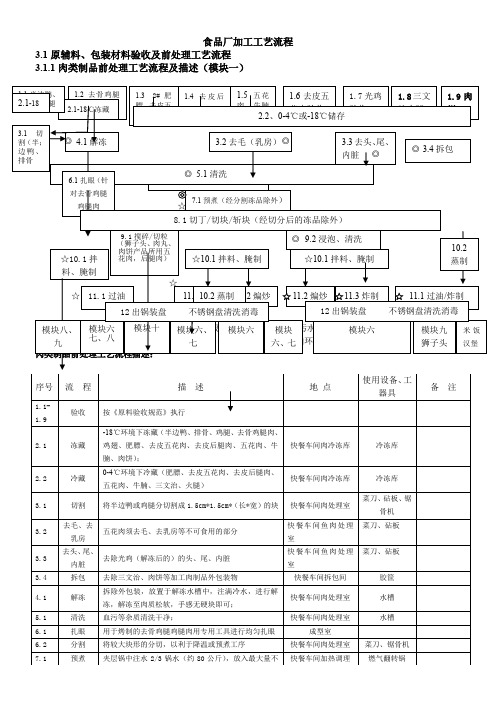

食品原辅材料包装材料验收及前处理工艺流程

食品厂加工工艺流程3.1原辅料、包装材料验收及前处理工艺流程3.1.1肉类制品前处理工艺流程及描述(模块一)说明:☆:原料、辅料投入点;△:中间产品投入点;◎:废弃物、污水排放点;◇:副产品产生点;○:终产品放行点;▽:返工点;※:循环点。

肉类制品前处理工艺流程描述:3.1.1.2蔬菜类前处理工艺流程(模块二)说明:☆:原料、辅料投入点;△:中间产品投入点;◎:废弃物、污水排放点;◇ :副产品产生点;○:终产品放行点;▽:返工点;※:循环点。

◇蔬菜类前处理工艺流程描述: 模块十(四宝、狮子头) 模块八所有菜式加工菜式配方要求的模块3.1.1.4干制品前处理工艺流程及描述(模块四)说明:☆:原料、辅料投入点;△:中间产品投入点;◎:废弃物、污水排放点;◇ :副产品产生点;○:终产品放行点;▽:返工点;※:循环点。

干制品前处理工艺流程描述:说明:☆:原料、辅料投入点;△:中间产品投入点;◎:废弃物、污水排放点;◇:副产品产生点;○:终产品放行点;▽:返工点;※:循环点。

其他原辅料、包装材料前处理工艺流程描述3.1.2中式快餐菜式工艺流程图3.1.2.1炒制类工艺流程图及描述(模块六)包含以下菜式:含肉类:非含肉类:番茄炒鸡蛋炒制类工艺流程描述(模块六)3.1.2.1焖制类工艺流程描述(模块七)包含以下菜式:冬冬焖鸭、腐竹红烧肉、玲珑果味骨、萝卜牛腩、梅菜炆肉焖制类工艺流程描述(模块七)3.1.2.4蒸制类工艺流程图及描述(模块九)包含以下菜式:东江咸鸡菜(蒸制15min)、金瓜红豆菜(红腰豆先蒸制30min后再蒸制15min)蒸制类工艺流程描述:3.1.2.3烤制类工艺流程图及描述(模块八)包含以下菜式:烤鸡腿菜、烤鸡翅菜烤制类工艺流程描述(模块八)3.1. 5米饭制作工艺流程图米饭制作工艺流程图描述3.1. 6例汤制作工艺流程图例汤制作工艺流程图描述资料源自网络22 / 22。

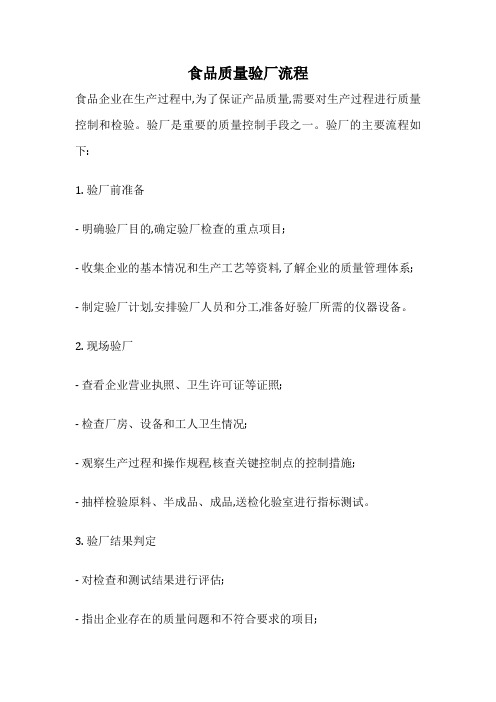

食品质量验厂流程

食品质量验厂流程

食品企业在生产过程中,为了保证产品质量,需要对生产过程进行质量控制和检验。

验厂是重要的质量控制手段之一。

验厂的主要流程如下:

1. 验厂前准备

- 明确验厂目的,确定验厂检查的重点项目;

- 收集企业的基本情况和生产工艺等资料,了解企业的质量管理体系; - 制定验厂计划,安排验厂人员和分工,准备好验厂所需的仪器设备。

2. 现场验厂

- 查看企业营业执照、卫生许可证等证照;

- 检查厂房、设备和工人卫生情况;

- 观察生产过程和操作规程,核查关键控制点的控制措施;

- 抽样检验原料、半成品、成品,送检化验室进行指标测试。

3. 验厂结果判定

- 对检查和测试结果进行评估;

- 指出企业存在的质量问题和不符合要求的项目;

- 提出整改意见,限期整改。

4. 整改复查

- 企业按要求完成整改措施后,组织复查验厂;

- 检查整改情况,确认问题已得到解决。

5. 形成验厂报告

- 完成验厂后,制作验厂报告;

- 报告中应包含验厂过程、检测结果、存在问题、整改情况等内容。

- 报告留存备查。

通过定期开展验厂,能够监督企业产品质量,推动其不断完善质量管理,生产合格产品。

食品原辅材料包装材料验收及前处理工艺流程

食品厂加工工艺流程3.1原辅料、包装材料验收及前处理工艺流程

3.1.1肉类制品前处理工艺流程及描述(模块一)

3.1.1.2蔬菜类前处理工艺流程(模块二)

说明:☆:原料、辅料投入点;△:中间产品投入点;◎:废弃物、污水排放点;◇ :副产品产生点;○:终产品放行点;▽:返工点;※:循环点。

蔬菜类前处理工艺流程描述: 6.2甩水 模块十(四宝、狮子头) 模块八 所有菜式加工 ◎

3.1.1.4干制品前处理工艺流程及描述(模块四)

3.1.2中式快餐菜式工艺流程图

3.1.2.1炒制类工艺流程图及描述(模块六)

包含以下菜式:

含肉类:

非含肉类:番茄炒鸡蛋

炒制类工艺流程描述(模块六)

3.1.2.1焖制类工艺流程描述(模块七)

包含以下菜式:冬冬焖鸭、腐竹红烧肉、玲珑果味骨、萝卜牛腩、梅菜炆肉

焖制类工艺流程描述(模块七)

3.1.2.4蒸制类工艺流程图及描述(模块九)

包含以下菜式:东江咸鸡菜(蒸制15min)、金瓜红豆菜(红腰豆先蒸制30min后再蒸制15min)

蒸制类工艺流程描述:

3.1.2.3烤制类工艺流程图及描述(模块八)

包含以下菜式:烤鸡腿菜、烤鸡翅菜

烤制类工艺流程描述(模块八)

3.1. 5米饭制作工艺流程图

3.1. 6例汤制作工艺流程图

例汤制作工艺流程图描述

资料源自网络。

食品外包装车间管理流程和管理制度

食品外包装车间管理流程和管理制度英文回答:Food Packaging Workshop Management Process and Management System.I. Management Process.A. Incoming Inspection.1. Inspect incoming raw materials for quality and compliance with specifications.2. Verify quantities and packaging against purchase orders.3. Store accepted materials in designated areas.B. Production Planning and Scheduling.1. Plan and schedule production activities based on customer orders and forecast demand.2. Allocate resources and materials to meet production targets.3. Monitor production progress and adjust schedules as needed.C. Production Process.1. Prepare production lines with necessary materials and equipment.2. Train operators on proper packaging techniques and quality standards.3. Supervise production operations to ensure compliance with specifications.4. Conduct in-process quality checks and inspections.D. Quality Control.1. Establish and maintain quality control standards for all packaging materials and processes.2. Conduct regular inspections to verify productquality and identify potential issues.3. Implement corrective actions promptly to address quality concerns.E. Storage and Distribution.1. Store finished products in secure and climate-controlled environments.2. Manage inventory levels to meet demand and minimize waste.3. Coordinate distribution of products to customers ina timely and efficient manner.F. Maintenance and Sanitation.1. Maintain equipment and machinery to ensure optimal performance and prevent breakdowns.2. Implement a comprehensive sanitation program to prevent contamination and maintain a clean work environment.3. Conduct regular safety inspections and training to protect employees and minimize accidents.G. Continuous Improvement.1. Identify areas for improvement in the management process and quality control system.2. Implement process modifications and training programs to enhance efficiency and effectiveness.3. Monitor performance metrics and make data-driven decisions to optimize operations.II. Management System.A. Organizational Structure.1. Establish a clear organizational structure with roles and responsibilities for all employees.2. Define reporting lines and communication channels.3. Empower employees to make decisions within their scope of responsibility.B. Documentation and Records.1. Maintain detailed documentation for all processes, procedures, and policies.2. Implement a quality management system that meets industry standards and regulatory requirements.3. Keep records of all inspections, audits, and corrective actions.C. Training and Development.1. Provide comprehensive training to all employees on management processes, quality standards, and safety protocols.2. Offer opportunities for professional development and advancement.3. Encourage employees to share knowledge and best practices.D. Communication and Feedback.1. Establish effective communication channels to facilitate information flow and decision-making.2. Encourage employee feedback and suggestions for improvement.3. Conduct regular meetings and reviews to discussperformance and identify opportunities for growth.E. Risk Management.1. Identify and assess potential risks to the management system and operations.2. Implement risk mitigation strategies and contingency plans.3. Conduct regular risk assessments and update plans as necessary.F. Compliance.1. Comply with all applicable laws, regulations, and industry standards.2. Maintain certification with relevant quality management systems.3. Cooperate with regulatory authorities duringinspections and audits.中文回答:食品外包装车间管理流程和管理制度。

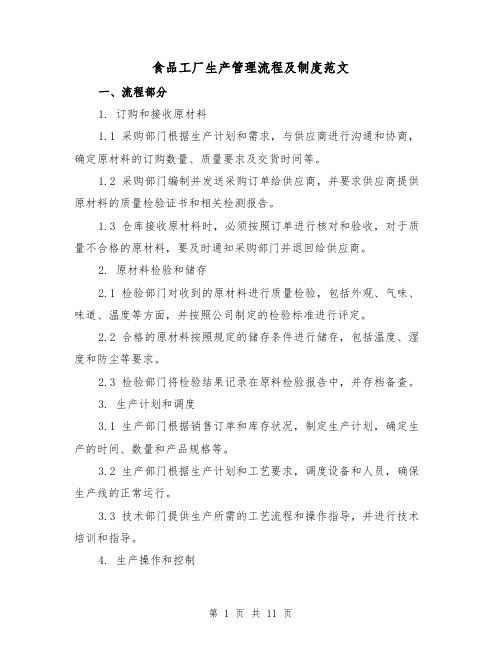

食品工厂生产管理流程及制度范文(二篇)

食品工厂生产管理流程及制度范文一、流程部分1. 订购和接收原材料1.1 采购部门根据生产计划和需求,与供应商进行沟通和协商,确定原材料的订购数量、质量要求及交货时间等。

1.2 采购部门编制并发送采购订单给供应商,并要求供应商提供原材料的质量检验证书和相关检测报告。

1.3 仓库接收原材料时,必须按照订单进行核对和验收,对于质量不合格的原材料,要及时通知采购部门并退回给供应商。

2. 原材料检验和储存2.1 检验部门对收到的原材料进行质量检验,包括外观、气味、味道、温度等方面,并按照公司制定的检验标准进行评定。

2.2 合格的原材料按照规定的储存条件进行储存,包括温度、湿度和防尘等要求。

2.3 检验部门将检验结果记录在原料检验报告中,并存档备查。

3. 生产计划和调度3.1 生产部门根据销售订单和库存状况,制定生产计划,确定生产的时间、数量和产品规格等。

3.2 生产部门根据生产计划和工艺要求,调度设备和人员,确保生产线的正常运行。

3.3 技术部门提供生产所需的工艺流程和操作指导,并进行技术培训和指导。

4. 生产操作和控制4.1 操作人员按照工艺流程、操作指导和质量标准,进行生产操作,包括原材料的称量、混合、加热、冷却、包装等环节。

4.2 操作人员在生产过程中,必须严格遵守操作规程和安全操作规定,做到操作规范、工序交接流畅。

4.3 过程控制人员负责监测和控制生产过程中的各项参数,如温度、压力、流量等,确保生产过程的稳定和可控。

5. 产品检验和包装5.1 检验部门对生产出的产品进行抽检和全检,检验项目包括外观、质量、重量、包装和标签等。

5.2 合格的产品进入包装环节,包装标准包括包装材料的选择、包装容量、密封性和外观等。

5.3 包装部门负责产品的包装和标注,保证产品在运输和储存过程中不受损坏和污染。

6. 成品储存和配送6.1 成品经过包装后,按照规定的储存条件进行储存,包括温度、湿度和防潮等要求。

6.2 仓库管理人员负责对成品进行分类、整理和盘点,确保成品储存的有序和准确。

食品生产通用监督检查标准操作规程

食品生产通用监督检查标准操作规程一、本规程目的为了规范食品生产过程中的监督检查工作,确保食品安全,保障消费者权益,特制定本规程。

二、监督检查范围1.原材料采购环节–对供应商的合法合规资质进行审查–原材料检验抽样及检验2.生产加工环节–检查生产车间卫生状况–检查生产设备设施是否符合要求–进行产品质量抽检3.包装及储存环节–包装材料安全性检查–储存条件检查三、监督检查流程1.由专业监察人员组成监督检查组,按照计划进行检查2.检查前对生产企业进行通知,协调好检查时间3.检查过程中要仔细记录发现的问题并及时进行整改4.检查结束后出具监督检查报告,对问题及整改情况进行详细说明四、监督检查频率1.对规模大、生产量高的企业,每季度进行一次监督检查2.对中小型企业,每半年进行一次监督检查3.对新设立的企业,在一年内至少进行三次监督检查五、监督检查要求1.检查人员要熟悉相关法律法规,具有相关资格证书2.检查工作要力求客观、公正3.对发现的问题要及时报告并协助企业整改4.对整改情况要进行跟踪检查,确保问题得到有效解决六、整改措施1.对于发现的问题,企业应立即停止生产相关产品,对已生产产品进行追溯2.制定整改措施,明确整改责任人和时限3.整改周期内暂停生产,以确保整改工作彻底4.整改完成后须向监督检查组提交整改报告七、监督检查结果处理1.若企业存在违规行为,将按照相关法律法规进行处罚2.对于合格企业,鼓励其消费者取得的社会荣誉3.监督检查组要及时向主管部门报告监督检查情况,做出评价并提出改进建议八、结束语本规程为食品生产通用监督检查标准操作规程,旨在推动食品行业的生产监督工作,保障食品安全,维护消费者合法权益。

希望各生产企业严格遵守监督检查规程,共同维护食品安全与消费者健康。

以上内容为食品生产通用监督检查标准操作规程,祝各位食品生产企业工作顺利!。

食品包装车间安全作业流程

食品包装车间安全作业流程关键信息项:1、作业人员培训与资质要求2、包装设备的安全操作规范3、车间环境卫生与清洁标准4、原材料与成品的搬运与存储规则5、个人防护装备的配备与使用6、安全检查与隐患排查的频率与流程7、事故应急处理程序与措施1、作业人员培训与资质要求11 所有进入食品包装车间的作业人员必须经过全面的安全培训,包括但不限于车间安全规章制度、设备操作流程、紧急情况应对等方面的知识。

111 培训应由专业的安全人员或经验丰富的主管进行,培训结束后需进行考核,考核合格后方可上岗作业。

112 定期组织复训,以强化作业人员的安全意识和操作技能。

12 特殊岗位(如操作大型包装设备、处理危险化学品等)的作业人员应具备相应的资质证书,并按照规定进行定期复审。

121 新入职的作业人员应在有经验的员工指导下进行一段时间的实习操作,直至熟练掌握安全作业流程。

2、包装设备的安全操作规范21 每台包装设备应配备详细的操作手册,明确操作步骤、安全注意事项以及故障排除方法。

211 作业人员在操作设备前,必须熟悉操作手册的内容,并严格按照规定进行操作。

212 定期对包装设备进行维护保养,确保设备的正常运行和安全性。

22 设备启动前,作业人员应检查设备的各项部件是否完好,如传动装置、防护装置、电气系统等。

221 严禁设备带故障运行,如发现设备异常,应立即停机并报告维修人员。

222 在设备运行过程中,作业人员不得擅自离岗,不得进行与操作无关的行为。

23 设备维修保养时,应悬挂明显的警示标识,防止误操作导致事故发生。

231 维修人员应具备相应的维修资质和技能,严格遵守维修操作规程。

3、车间环境卫生与清洁标准31 车间应保持整洁干净,无杂物堆积,地面无积水、油污等。

311 定期对车间进行清扫和消毒,防止细菌、病毒等的滋生和传播。

312 垃圾应分类存放,并及时清理出车间,避免造成环境污染和卫生隐患。

32 工作区域的照明、通风设施应保持良好状态,确保作业人员的工作环境舒适安全。

食品包装技术操作规程(3篇)

第1篇一、概述食品包装技术是为了保证食品在储存、运输、销售和消费过程中的安全性、卫生性和保质期,采用科学的方法和材料对食品进行包装的过程。

以下为食品包装技术的操作规程:二、操作规程1. 准备工作(1)确保操作场所干净、整洁,无杂物、灰尘和异味。

(2)检查包装设备、工具是否完好,电源是否正常。

(3)了解食品包装材料的质量、规格和性能。

2. 食品准备(1)对食品进行清洗、消毒、切割、分装等预处理。

(2)根据食品种类、规格、保质期等因素选择合适的包装材料和包装方式。

3. 包装材料准备(1)检查包装材料的质量,确保无破损、污染等。

(2)根据食品包装要求,裁剪、折叠、粘贴包装材料。

4. 包装过程(1)将预处理好的食品放入包装材料中,注意不要压坏食品。

(2)根据食品包装要求,进行封口、热封、冷封等操作。

(3)检查封口是否严密,确保包装袋内无空气。

5. 包装检验(1)检查包装袋外观,确保无破损、污染等。

(2)对包装袋进行抽真空、充氮等处理,确保食品处于无氧、无菌状态。

(3)对包装好的食品进行称重、标签粘贴等操作。

6. 成品存放(1)将包装好的食品存放在干燥、通风、阴凉的地方。

(2)按照食品保质期要求,合理规划存放顺序,避免过期食品。

7. 清洁卫生(1)操作过程中,注意个人卫生,穿戴干净的工作服、手套等。

(2)定期对操作场所、设备、工具进行清洁、消毒。

三、注意事项1. 严格遵循食品包装技术操作规程,确保食品包装质量。

2. 注意食品包装材料的选择,避免使用对人体有害的材料。

3. 加强对食品包装过程中的温度、湿度、压力等参数的控制,确保食品包装效果。

4. 定期对食品包装设备、工具进行维护、保养,确保设备正常运行。

5. 对食品包装人员进行专业培训,提高其操作技能和食品安全意识。

四、总结食品包装技术操作规程是保证食品包装质量和食品安全的重要环节。

操作人员应严格按照规程进行操作,确保食品在包装过程中的安全性、卫生性和保质期。

食品车间包装管理制度

食品车间包装管理制度第一章总则第一条为了规范食品车间包装管理工作,确保食品包装质量和食品安全,特制定本管理制度。

第二条本管理制度适用于食品车间包装管理工作,包含包装材料的采购、贮存、使用和废弃等方面。

第三条食品车间包装管理应遵循“合理、安全、卫生、经济、高效”的原则,确保食品包装符合国家相关法律法规和标准要求。

第四条食品车间包装管理工作由包装管理人员负责,包装管理人员应具备相关知识和技能,熟悉食品包装的要求和流程。

第五条食品车间包装管理应与生产、保质、销售等部门紧密配合,建立信息畅通、协作高效的工作模式。

第六条食品车间包装管理应定期进行监督检查和内审,及时发现问题并采取措施予以纠正和改进。

第七条食品车间包装管理人员应不断学习,提升包装管理水平,确保食品包装质量和安全。

第八条食品车间应建立完善的包装管理档案,记录包装材料的采购、贮存、使用和废弃等情况,如实、准确、完整。

第九条食品车间包装管理应遵循可持续发展原则,提倡环保、节约资源的包装方式,减少包装废弃物对环境的污染。

第十条食品车间包装管理遵循“先预防、后检测、防范为主”的原则,加强食品包装质量控制,确保食品包装安全。

第二章包装材料管理第十一条食品车间应建立包装材料的采购管理制度,明确采购程序和标准,确保包装材料符合国家标准和企业要求。

第十二条食品车间包装管理应建立包装材料的贮存管理制度,要求包装材料贮存干净、整洁、干燥、通风,避免与有毒有害物质接触。

第十三条食品车间包装管理应定期对包装材料的贮存条件进行检查,发现问题及时整改,确保包装材料的质量和安全。

第十四条食品车间包装管理应建立包装材料的使用管理制度,严格按照使用标准和流程操作,杜绝违规使用包装材料。

第十五条食品车间包装管理应建立包装材料的废弃管理制度,对废弃包装材料进行分类处理,降低包装废弃物对环境的影响。

第十六条食品车间包装管理应建立包装材料的追溯管理制度,对每批次的包装材料进行记录和追踪,确保包装材料的来源可查。

GMP良好作业规范

GB 14881食品企业通用卫生规范

GB 15979一次性使用卫生用品卫生标准

食品用纸包装、容器等制品生产许可实施细则

4.0

GMPGood Manufacturing Practices良好操作规范

HACCP Hazard Analysis and Critical Control Point危害分析和关键控制点

6.5生产设备卫生控制

6.5.1车间内的生产设备、部件随时保持干凈、无尘土、无废旧标签;无胶纸、布带等非永久性材料.

6.5.2车间内所有物料贮存设备,均要装有顶盖.

6.5.3有可能接触原料、成品的压缩空气都要经过滤处理,无油、无尘、无味、无水.

6.5.4设备

6.5.4.1凡与成品有接触的设备及可再用之货柜,其设计及建造须以确保清洁、维修保养及消毒等的活动的进行为目的,以防止与成品发生污染.

6.4.10原辅料贮存区随时保持干燥、无积水、无霉斑、无异味、无挂尘.

6.4.11各车间内使用的清洁用具,须严格区分开,且不得混用.所有的清洁工具,在使用后应当及时存放于远离食品包装产品的指定位置.

6.4.12可重复使用或继续使用的物料另外存放,并作出明确标志.

6.4.13原料、半成品和成品分区存放,避免交叉污染。所有物料都严格遵守先进先出的原则。

1.0

作为食品包装产品生产企业,公司的质量目标是为顾客提供卫生和安全的产品及百分百满意的服务,为达到此目标,我们对厂区、车间、仓库等一切与食品包装产品相关区域内的设施、行为进行规范,这就是良好操作规范.(简称GMP)

2.0

适用于本公司厂区、车间、仓库等所有与食品内包装产品有关的区域及所有员工,包括参观人员、客户、视察人员等。

b.墙身、隔间及地板表面须使用无毒害的防止渗透之物料。

检查包装间工作制度

检查包装间工作制度一、目的确保产品质量,提高包装效率,保障员工安全,维护企业形象。

通过对包装间工作进行检查,发现存在的问题,及时进行整改,促进包装工作的规范化、标准化。

二、检查范围1. 包装间环境:包括卫生、通风、照明、温度等。

2. 设备设施:包括包装机、输送带、仓储设备等。

3. 人员操作:包括员工着装、操作规范、技能水平等。

4. 产品质量:包括包装外观、内在质量、标签标识等。

5. 安全生产:包括防火、防爆、防毒、防泄漏等。

三、检查时间每月进行一次全面检查,特殊情况下可增加检查次数。

检查时间定于工作结束后或下一班次开始前。

四、检查人员由生产部、质量部、安全部等相关人员组成检查小组,检查小组成员应具备一定的专业知识。

五、检查程序1. 制定检查计划:根据生产任务、产品质量要求等,制定检查计划,明确检查内容、标准、时间等。

2. 开展检查工作:检查小组按照计划进行实地检查,记录存在问题。

3. 分析问题原因:针对检查中发现的问题,分析原因,找出根源。

4. 制定整改措施:针对分析出的问题,制定切实可行的整改措施。

5. 整改落实:将整改措施落实到相关责任部门和人员,督促整改到位。

6. 复查验收:对整改措施的实施效果进行复查,确保问题得到解决。

7. 汇总检查结果:将检查情况、整改措施及效果等汇总,形成检查报告。

六、检查标准1. 环境标准:保持包装间整洁卫生,地面无垃圾、油污,空气流通,温度适宜。

2. 设备标准:设备定期保养,运行正常,安全防护装置齐全有效。

3. 人员标准:员工着装整齐,按操作规程操作,具备相应技能,严格遵守安全生产规定。

4. 产品质量标准:包装外观整洁,标签标识清晰,符合产品规格要求。

5. 安全生产标准:防火、防爆、防毒、防泄漏设施齐全,安全通道畅通。

七、奖惩措施1. 对检查中发现的问题,及时通报相关责任部门和人员,要求限时整改。

2. 对整改不力或重复出现问题的部门和人员,进行通报批评,并根据实际情况进行处罚。

食品包装的工作制度

食品包装工作制度一、目的和原则1.1 目的:为了确保食品的质量和安全,提高产品竞争力,规范食品包装工作流程,制定本制度。

1.2 原则:遵循食品安全法律法规,以消费者需求为导向,注重食品包装的卫生、美观、实用和环保。

二、部门及职责2.1 生产部2.1.1 负责食品包装的设计、制作和印刷工作,确保包装符合产品特点和市场需求。

2.1.2 负责包装材料的选择和采购,确保材料符合国家法规和食品安全标准。

2.1.3 负责包装生产线的调试和维护,保证生产效率和产品质量。

2.2 质量检验部2.2.1 负责对包装材料进行验收检验,确保材料合格。

2.2.2 负责对包装成品进行检验,确保成品符合质量要求。

2.3 仓储部2.3.1 负责包装材料的储存和管理,确保材料的安全、整齐、干燥、通风。

2.3.2 负责包装成品的储存和管理,确保成品不受污染、损坏。

2.4 物流部2.4.1 负责包装成品的运输和配送,确保产品在运输过程中安全、准时。

2.4.2 负责对包装成品进行追踪和监控,确保产品到达目的地完好无损。

三、工作流程3.1 包装设计3.1.1 根据产品特点和市场需求,进行包装设计。

3.1.2 设计方案需经相关部门审核批准后方可制作。

3.2 包装制作3.2.1 按照设计方案,制作包装模板。

3.2.2 包装印刷需符合国家法规和食品安全标准。

3.3 包装材料采购3.3.1 选择符合国家法规和食品安全标准的包装材料供应商。

3.3.2 采购合同需明确质量要求和售后服务等内容。

3.4 包装生产线操作3.4.1 操作人员需经过专业培训,熟悉设备操作流程。

3.4.2 严格按照操作规程进行生产,确保生产效率和产品质量。

3.5 包装成品检验3.5.1 检验人员需经过专业培训,熟悉检验标准和方法。

3.5.2 检验不合格的成品不得出厂销售。

3.6 包装储存和运输3.6.1 包装材料和成品应存放在干燥、通风的环境中。

3.6.2 包装成品在运输过程中应避免阳光直射、雨淋、撞击等。

食品工厂生产管理流程及制度

食品工厂生产管理流程及制度食品工厂生产管理流程及制度(从原材料进厂(检测)—生产---检测—出厂—技术指导—维修抢修)1原材料进厂检验制度1、原材料进厂后,仓库保管人员应及时把取样通知单及质量证明书,一起送交化验室,通知取样检测。

2、理化室接到取样通知后,应立即进行取样检测,在付款期内得出检测结论。

3、原材料的检查标准,一律按国家食品安全标准、产品执行标准,以本厂的工艺要求和签订的合同为依据。

4、原材料检测后,符合有关标准或合同条文,化验室要根据本厂制定的原材料使用要求,填写验收记录,并将检测结论通知仓库。

5、原材料经检查不符合国家标准及有关合同条文,化验室要及时上报,由品管部和技术部商定处理意见,同时书面通知财务部,拒绝付款。

如果经厂有关部门协商可以降级接收,必须办理相关手续,经使用车间同意并签写降级接收单,送交技术部,品管部研究,总经理批准,否则一律不准降级接收或入库。

6、原材料进厂,有些检验项目由于条件限制不能检查,可以委外检验。

2生产管理制度生产管理是公司经营管理重点,是企业经营目标实现的重要途径,生产管理包括物流管理、生产过程管理、质量管理、生产安全管理以及生产资源管理等。

为合理利用公司人力、物力、财力资源,进一步规范公司管理,使公司生产持续发展,不断提高企业竞争力,特指定本制度。

本制度是公司生产管理的依据,是生产管理的最高准则。

1、生产过程管理是公司各级管理员、一线作业人员都必须遵守的管理制度。

公司各级管理员、操作员必须严格按照生产过程管理工作,时刻树立效率意识、质量意识、安全意识。

2、生产过程管理要求公司各级管理员时刻树立持续改进意识,以思促管,防止管而不化;要求公司所有作业人员树立节能高效意识。

3、生产管理人员在接到客户订单后要仔细分析订单,看清客户的每一点要求,防止盲目生产。

4、生产管理人员明确客户要求后,应立即通知准备生产资源(包括原辅材料、工具、包材等)5、生产部门根据客户交期的急缓程度安排领料,暂时不急的产品先不领料,保证生产车间物流流畅,避免生产资源积压在车间影响车间生产,交期急迫的要马上组织人员立即投入生产。

食品包装车间安全操作步骤

食品包装车间安全操作步骤在食品包装车间工作,安全是至关重要的。

遵循正确的安全操作步骤不仅能保障员工的生命安全和身体健康,还能确保生产的顺利进行,提高产品质量。

以下是食品包装车间的安全操作步骤:一、工作前的准备1、个人防护装备进入车间前,员工必须正确穿戴个人防护装备,包括工作服、工作帽、口罩、手套等。

工作服应整洁干净,无破损和污渍;工作帽要能完全覆盖头发;口罩要贴合面部,有效阻挡飞沫和灰尘;手套应选择符合食品接触要求的材质,并且无破损。

2、设备检查在开机前,操作人员应对包装设备进行全面检查,包括电源连接是否正常、输送带是否运转顺畅、封口装置是否完好、打印设备是否清晰等。

同时,检查设备周围是否有杂物,确保工作区域整洁。

3、清洁消毒对工作区域、设备表面和工具进行清洁消毒。

使用符合食品卫生标准的清洁剂和消毒剂,按照规定的浓度和方法进行操作。

清洁消毒后,用清水冲洗干净,避免残留化学物质对食品造成污染。

二、设备操作安全1、熟悉操作规程操作人员必须熟悉所使用设备的操作规程,严禁未经培训或培训不合格的人员上岗操作。

在操作新设备或对设备进行维修后,应重新学习和熟悉相关操作流程。

2、正确开机与关机开机时,应按照设备的启动顺序逐步进行,先开启辅助设备,如输送带、风扇等,再启动主机。

关机时,反之,先关闭主机,待设备完全停止运转后,再关闭辅助设备。

在开关机过程中,要密切观察设备的运行状态,如有异常应立即停机检查。

3、设备运行中的注意事项在设备运行过程中,操作人员不得擅自离岗,要时刻关注设备的运行情况,包括声音、温度、压力等参数是否正常。

如发现设备出现故障或异常,应立即停机,并报告给维修人员,严禁私自维修。

4、设备维护与保养定期对设备进行维护保养,按照设备的维护手册进行润滑、紧固、清洁等工作。

及时更换磨损的零部件,确保设备处于良好的运行状态。

在进行设备维护保养时,应先停机,并切断电源,挂上“正在维修,禁止合闸”的警示牌。

三、物料搬运与存储安全1、物料搬运在搬运物料时,应使用合适的搬运工具,如叉车、托盘车等。

车间空气、食品接触面微生物检验规程

食品车间环境、食品接触面微生物检测标准1. 目的通过检测车间清洁区空气,操作人员手部、衣服,与食品有直接接触面的设备设施的微生物指标,及时了解车间环境、人员、设备设施卫生清洁状况,发现问题及时解决,确保产品质量符合要求。

2. 适用范围适用车间洁净区空气,操作人员手部、衣服、与食品有直接接触的生产设备设施的微生物检测。

3. 职责3.1 微生物化验员负责对车间环境、人员、设备的微生物情况进行检测,并根据检验结果进行判定。

3.2 质检部负责对车间环境、人员、设备整体的清洁消毒卫生情况进行判定。

3.3 生产部负责执行相关清洁消毒工作及预防纠正措施的实施。

3.4 质检部负责监督执行及结果验证。

4. 标准要求4.1空气落菌正常连续生产,每月检测1次;若停产半个月以上,则开始生产前,检测1次。

清洁区车间空气落菌:清洁区:菌落总数≤20cfu/皿清洁区区域:粉碎间、包装间、半成品暂存间、均质间。

4.2 食品接触面涂抹正常连续生产,每月检测一次。

直接接触食品的生产设备设施:菌落总数≤20cfu/cm2;大肠菌群:不得检出。

设备设施主要为清洁区与食品接触的设备设施:粉碎机、振动筛、包装机、管道、均质罐、布袋等。

员工手部:菌落总数≤10cfu/cm2或≤300cfu/只手;大肠菌群:不得检出。

工作服、手套等;菌落总数≤20个/cm2;大肠菌群:不得检出。

4.35. 操作方法5.1 自然沉降法5.1.1适用于生产车间空气落菌。

5.1.2 仪器与设备:高压灭菌器、恒温培养箱、培养皿(∮90mm)、天平。

5.1.3 试剂及培养基:营养琼脂培养基、生理盐水。

5.1.4 操作1)将营养琼脂培养基在高压灭菌器中灭菌后制成营养琼脂平板。

2)根据现场面积的大小及环境状况,选择有代表性的位置设置采样点,面积<30㎡的车间,设一对角线,在线上取 3 点,即中心一点,两端在距墙 1 米处各取一点;面积≥30 ㎡的车间,设东、西、南、北、中5 个点,其中东、西、南、北点均距墙1米。

食品厂生产车间

食品厂生产车间食品厂生产车间是一个重要的环节,直接关系到食品质量和安全。

本文将从以下几个方面介绍食品厂生产车间的工作流程、设备、卫生标准以及员工培训等内容。

首先,食品厂生产车间的工作流程一般包括原料采购、加工制作、包装装配和成品存储等环节。

原料采购是生产的第一步,这涉及到食品厂与供应商之间的合作关系。

食品厂采购的原料需要符合相关的卫生标准和质量要求,确保从源头上保证食品的安全性。

加工制作环节是制作食品的核心环节,需要根据产品的特点和工艺标准进行操作,确保食品的口感和质量。

包装装配环节需要对成品进行包装,保证食品的卫生和外观。

成品存储环节是将包装好的成品进行储存,待销售或分发出去。

其次,食品厂生产车间的设备是生产的重要保障。

食品厂生产车间常见的设备包括搅拌机、烤炉、冷冻机、包装机等。

搅拌机用于将原料进行混合和搅拌,确保产品的均匀性;烤炉用于烘烤产品,给予食品特定的口感和香味;冷冻机用于冷冻和保鲜食品,延长其保质期;包装机用于自动包装成品,提高生产效率和包装质量。

食品厂生产车间的设备需要经常进行维护和清洁,确保设备的正常运转和卫生问题。

此外,食品厂生产车间的卫生标准十分重要。

食品生产涉及大量的原料和工艺,如果卫生标准不达标,会直接影响到食品的质量和安全。

食品厂生产车间需要做好通风换气,确保空气流通,并安装蟑螂、老鼠等害虫防治设施,避免害虫对食品的污染。

工作人员需要经常洗手,并穿戴适合的工作服和帽子,防止人员对食品产生交叉污染。

地面、墙壁和设备等表面都需要定期清洁,避免食品粘连和细菌滋生。

车间内的废弃物和生产过程中的垃圾需要分类存储和处理,确保环境卫生和食品安全。

最后,食品厂生产车间的员工培训也非常重要。

员工是食品生产的主体,他们的工作技能和素质直接关系到食品的质量和安全。

食品厂应当定期对员工进行相关的培训,包括操作规程、卫生标准、食品安全知识等内容。

员工需要具备较高的工作意识和责任心,确保每一个操作环节都符合标准和要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

食品包装车间检验控制程序

1、目的:

对公司所有来料进行检验、测试,确保来料品质能够满足规定的使用要求,防止未经检验或未经检验合格的来料投入生产使用过程中。

2、适用范围:

适用于公司所有生产用物料的接收。

3、 职责:

3.1、物料部:仓管员负责对物料的接收,通知来料检验员检验;并负责将不合格物料通知采购部。

3.2、品质部:检验员负责对生产用物料进行检验;品质部主管负责对不合格来料的检验报告的审批。

3.3、采购部:负责将来料品质不良的信息传达给供应商,并跟踪其快速退换处理,以免物料因品质问题而误了交货期。

4、程序内容:

4.1来料检验流程

NG

4.2原材料接收

4.2.1材料仓库必须指定固定的区域为待检区,放置待检或已检待判的来料。

4.2.2原材料到达公司后,材料仓库暂收,并依单据资料与供应商的送货清单对物料进行外

包装、规格型号、数量的初步验证,不符合则通知由采购处理。

符合则通知来料检验员检验。

4.3来料检验

4.3.1品质部检验员收到仓库通知后,核对原材料型号/规格是否符合,并进行来料检验。

4.3.2根据检验标准进行来料检验,填写来料检验记录表,并进行统计分析。

4.4判定及处理

4.4.1经检验为合格的物料,应填写《物料标识卡》并加盖IQC pass印章于该批物料的外

包装上。

4.4.2经判定为不合格的物料,按《不合格品控制程序》进行处理。

4.5记录报告

4.5.1来料检验员对原材料检验判定后,应填写《来料检验报告》及《来料检验记录表》。

4.5.2每月由来料检验员将物料检验情况统计登录到《来料检验月报表》,作为统计供应商品

质水准的依据。

4.5.3检验记录报告由品质部进行归档保存。