圆形提升盖板的设计计算.

圆形防尘罩计算公式

圆形防尘罩计算公式圆形防尘罩是一种常见的工程设备,在工业生产中起着重要的作用。

它可以有效地防止粉尘、颗粒等杂质进入设备内部,保护设备的正常运行。

在设计和制造圆形防尘罩时,需要进行一定的计算,以确保其结构和尺寸符合要求。

本文将介绍圆形防尘罩的计算公式,以及相关的设计要点。

圆形防尘罩的计算公式主要涉及到以下几个方面,罩体尺寸、材料强度、风压等。

下面将分别介绍这些方面的计算公式。

1. 罩体尺寸的计算公式。

圆形防尘罩的尺寸计算主要包括罩体直径、高度等。

在进行尺寸计算时,需要考虑到设备的尺寸、材料的特性、以及工作环境等因素。

一般而言,罩体的直径可以通过以下公式进行计算:D = 2 r。

其中,D代表罩体的直径,r代表罩体的半径。

而罩体的高度可以通过以下公式进行计算:H = 2 r。

其中,H代表罩体的高度。

这些公式可以帮助工程师快速计算出圆形防尘罩的尺寸,以满足工程需求。

2. 材料强度的计算公式。

在设计圆形防尘罩时,需要考虑到材料的强度,以确保罩体在工作过程中不会发生变形或破裂。

材料强度的计算公式可以通过以下方式进行:σ = F / A。

其中,σ代表材料的应力,F代表受力,A代表受力面积。

通过这个公式,可以计算出材料在受力状态下的应力情况,从而选择合适的材料。

3. 风压的计算公式。

圆形防尘罩在工作过程中会受到风压的作用,因此需要考虑风压对罩体的影响。

风压的计算公式可以通过以下方式进行:P = 0.00256 V^2。

其中,P代表风压,V代表风速。

通过这个公式,可以计算出风压的大小,从而选择合适的材料和结构来抵抗风压的作用。

除了以上的计算公式外,设计圆形防尘罩还需要考虑到其他因素,如安装方式、密封性能、防腐性能等。

在实际设计过程中,工程师需要综合考虑这些因素,以确保圆形防尘罩的设计符合工程要求。

在进行圆形防尘罩的设计时,还需要注意一些设计要点。

首先,要考虑到罩体的结构强度,以确保其在受力状态下不会发生变形或破裂。

球墨铸铁盖板面积计算

球墨铸铁盖板面积计算球墨铸铁盖板是一种常见的井盖材料,广泛应用于道路、广场、停车场等公共场所的排水系统中。

计算球墨铸铁盖板的面积对于设计和施工非常重要,本文将介绍如何计算球墨铸铁盖板的面积。

我们需要了解球墨铸铁盖板的形状。

通常,球墨铸铁盖板呈圆形或矩形,因此计算面积的方法也会有所不同。

对于圆形的球墨铸铁盖板,我们可以使用以下公式计算其面积:面积= π * 半径^2其中,π是一个常数,约等于3.14159。

半径是圆形球墨铸铁盖板的半径长度。

例如,如果一个圆形的球墨铸铁盖板的半径是1米,那么它的面积可以计算如下:面积 = 3.14159 * 1^2 = 3.14159平方米对于矩形的球墨铸铁盖板,我们可以使用以下公式计算其面积:面积 = 长度 * 宽度其中,长度和宽度分别是矩形球墨铸铁盖板的长度和宽度。

例如,如果一个矩形的球墨铸铁盖板的长度是2米,宽度是1.5米,那么它的面积可以计算如下:面积 = 2 * 1.5 = 3平方米需要注意的是,在实际应用中,球墨铸铁盖板的形状可能会有所不同,例如椭圆形、多边形等。

对于这些特殊形状的球墨铸铁盖板,我们可以使用逼近方法来计算其面积。

即将特殊形状的球墨铸铁盖板分解为多个简单形状的子区域,然后计算每个子区域的面积,最后将所有子区域的面积相加得到总面积。

在实际计算过程中,我们可以利用计算机软件或计算器来进行计算。

只需要输入相应的尺寸数据,程序就能够自动计算出球墨铸铁盖板的面积。

这种方法不仅能够提高计算的准确性,还能够节省时间和精力。

计算球墨铸铁盖板的面积是设计和施工过程中的重要一环。

通过合理的计算方法和工具的辅助,我们能够准确地计算出球墨铸铁盖板的面积,为工程的顺利进行提供支持。

盖板涵完整计算书

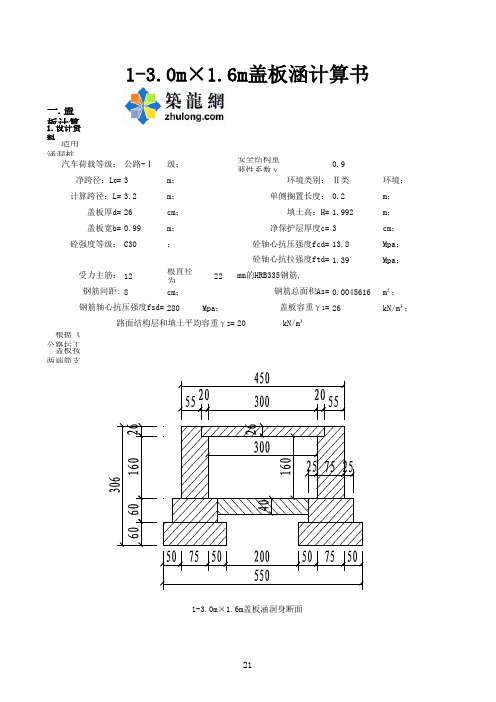

一.盖板计算1.设计资料适用涵洞桩号:BK1+746;公路-Ⅰ级; 安全结构重要性系数γ0:0.93m;Ⅱ类环境;3.2m;0.2m;26cm; 1.992m;0.99m;3cm;C30;13.8Mpa; 1.39Mpa;12根直径为228cm;0.0045616m²;280Mpa; 26kN/m³;20kN/m³根据《公路圬工桥涵设计规范》(JTG D61-2005)中7.0.6关于涵洞结构的计算假定: 盖板按两端简支的板计算,可不考虑涵台传来的水平力.1-3.0m×1.6m盖板涵计算书汽车荷载等级: 净跨径:L 0=环境类别: 盖板宽b=净保护层厚度c=砼强度等级:砼轴心抗压强度fcd= 计算跨径:L=单侧搁置长度: 盖板厚d= 填土高:H=钢筋轴心抗压强度fsd= 盖板容重γ1=砼轴心抗拉强度ftd=受力主筋:mm的HRB335钢筋,路面结构层和填土平均容重γ2=1-3.0m×1.6m盖板涵洞身断面钢筋间距:钢筋总面积As=2.外力计算1) 永久作用 (1) 竖向土压力46.43kN/m(2) 盖板自重6.69kN/m 2) 由车辆荷载引起的垂直压力(可变作用)根据《公路桥涵设计通用规范》(JTG D60-2004)中4.3.4的规定:计算涵洞顶上车辆荷载引起的竖向土压力时,车轮按其着地面积的边缘向下做30°角分布。

当几个车轮的压力扩散线相重叠时,扩散面积以最外面的扩散线为准。

根据《公路桥涵设计通用规范》(JTG D60-2004)中4.3.1关于车辆荷载的规定: 车辆荷载顺板跨长3.90m车辆荷载垂直板跨长7.30m 车轮重 PP=560kN车轮重压强L19.68kN/m²3.内力计算及荷载组合1) 由永久作用引起的内力 跨中弯矩67.99kN.m边墙内侧边缘处剪力79.68kN 2) 由车辆荷载引起的内力 跨中弯矩24.94kN.m 边墙内侧边缘处剪力29.22kN跨中弯矩γ0q=K·γ2·H·b= g=γ1·d·b/100= V1=(q+g)·L 0/2= M2=p·L²·b/8= V2=p·L 0·b/2= La=1.6+2·H·tan30°= Lb=5+2·H·tan30°= p=P/La/Lb= M1=(q+g)·L²/8=γ01) 砼受压区高度0.093m根据《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG D62-2004)中5.2.1关于 相对界限受压区高度ξb的规定:HRB335钢筋的相对界限受压区高度ξb=0.56。

盖板涵计算

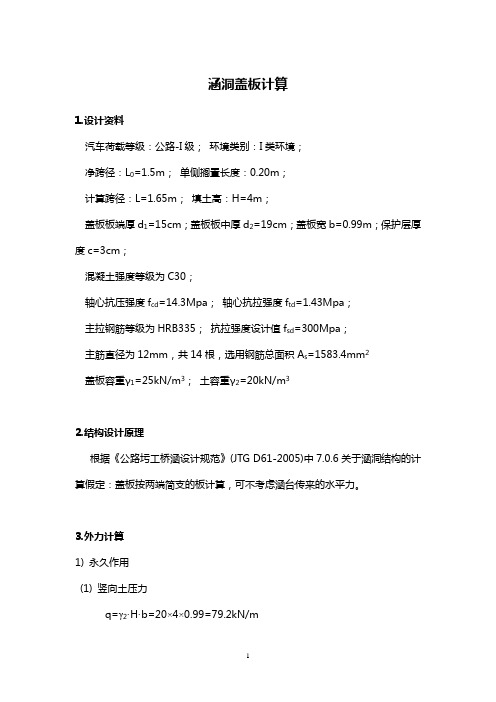

涵洞盖板计算1.设计资料汽车荷载等级:公路-I级;环境类别:I类环境;净跨径:L=1.5m;单侧搁置长度:0.20m;计算跨径:L=1.65m;填土高:H=4m;盖板板端厚d1=15cm;盖板板中厚d2=19cm;盖板宽b=0.99m;保护层厚度c=3cm;混凝土强度等级为C30;轴心抗压强度fcd =14.3Mpa;轴心抗拉强度ftd=1.43Mpa;主拉钢筋等级为HRB335;抗拉强度设计值fsd=300Mpa;主筋直径为12mm,共14根,选用钢筋总面积As=1583.4mm2盖板容重γ1=25kN/m3;土容重γ2=20kN/m32.结构设计原理根据《公路圬工桥涵设计规范》(JTG D61-2005)中7.0.6关于涵洞结构的计算假定:盖板按两端简支的板计算,可不考虑涵台传来的水平力。

3.外力计算1) 永久作用(1) 竖向土压力q=γ2·H·b=20×4×0.99=79.2kN/m(2) 盖板自重g=γ1·(d1+d2)·b/2/100=25×(15+19)×0.99/2 /100=4.21kN/m2) 由车辆荷载引起的垂直压力(可变作用)汽车荷载按照公路一级最不利位置分布,横向布置2辆汽车根据《公路桥涵设计通用规范》(JTG D60-2004)中4.3.4的规定:计算涵洞顶上车辆荷载引起的竖向土压力时,车轮按其着地面积的边缘向下做30°角分布。

当几个车轮的压力扩散线相重叠时,扩散面积以最外面的扩散线为准根据《公路桥涵设计通用规范》(JTG D60-2004)中4.3.1关于车辆荷载的规定:车辆荷载顺板跨长La=1.6+2·H·tan30°=1.6+2×4×0.577=6.22m车辆荷载垂直板跨长Lb=5.5+2·H·tan30°=5.5+2×4×0.577=10.12m车轮重P=560kN车轮重压强p=P/La /Lb=560/6.22/10.12=8.90kN/m24.内力计算及荷载组合1) 由永久作用引起的内力跨中弯矩M1=(q+g)·L2/8=(79.20+4.21)×1.652/8=28.38kNm边墙内侧边缘处剪力V1=(q+g)·L/2=(79.20+4.21)×1.5/2=62.56kN2) 由车辆荷载引起的内力跨中弯矩M2=p·L2·b/8=8.90×1.652×0.99/8=3.00kNm 边墙内侧边缘处剪力V2=p·L·b/2=8.90×1.50×0.99/2=6.61kN3) 作用效应组合根据《公路桥涵设计通用规范》(JTG D60-2004)中4.1.6关于作用效应组合的规定:跨中弯矩γ0Md=0.9(1.2M1+1.4M2)=0.9×(1.2×28.38+1.4×3.00)=34.43kNm 边墙内侧边缘处剪力γ0Vd=0.9(1.2V1+1.4V2)=0.9×(1.2×62.56+1.4×6.61)=75.89kN 5.持久状况承载能力极限状态计算截面有效高度 h0=d1-c-1.2/2=15-3-0.6=11.4cm=0.114m1) 砼受压区高度x=fsd ·As/fcd/b=300×1583.4/14.3/990=33.6mm根据《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG D62-2004)中5.2.1关于相对界限受压区高度ξb的规定:HRB335钢筋的相对界限受压区高度ξb=0.56。

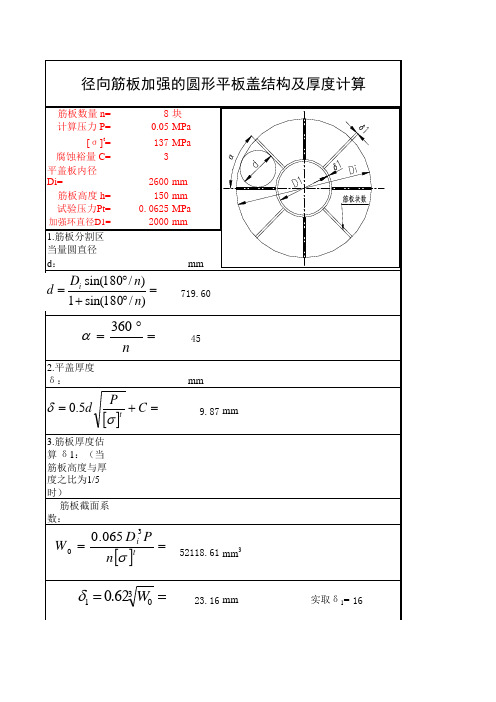

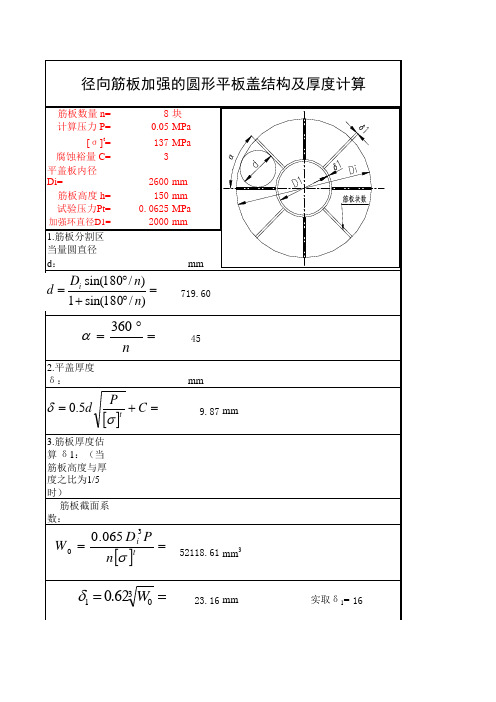

径向筋板加强圆形平板厚度计算

径向筋板加强的圆形平板盖结构及厚度计算

筋板数量 n= 计算压力 P= [ σ ] t= 腐蚀裕量 C= 平盖板内径Di= 筋板高度 h= 试验压力Pt= 8块 0.05 MPa

137 MPa 3 2600 mm 150 mm 0.0625 MPa 加强环直径D1= 2000 mm 1.筋板分割区当量圆直径 d: mm

d=

Di sin(180° / n) = 1 + sin(180° / n)

719.60

a =

360 ° = n

P +C =

45 mm

2.平盖厚度 δ :

d = 0.5d

[s ]

t

9.87 mm

3.筋板厚度估算 δ 1:(当筋板高度与厚度之比为1/5时) 筋板截面系数:

W0 =

0 .065 D i3 P n [s ]

= 195337.67 5.盖板计算弯曲应力σ : mm3

0.13Di3 P s = = nW

6.平盖板水压试验时应力σ t:

73.11 MPa

0.13Di3 Pt st = = nW

7.应力校核 σ ≤1.2[σ ]t=164.4 σ t≤0.9σ s=123.3 8.结论

91.38 MPa

合格 合格 合格

n = pD1 é ù 2 êd 1 h + (d - C ) ú n ë û

d 1h 2 -

pD1

(d - C ) 2

27.27 mm

组合截面之抗弯截面系数W:

pD 1 3 1 ì ü d1h +d1h(0.5h- y)2 + 1 (d -C)í[y+0.5(d -C)]2 + (d -C)2ý 12 n 12 î þ= W= h- y

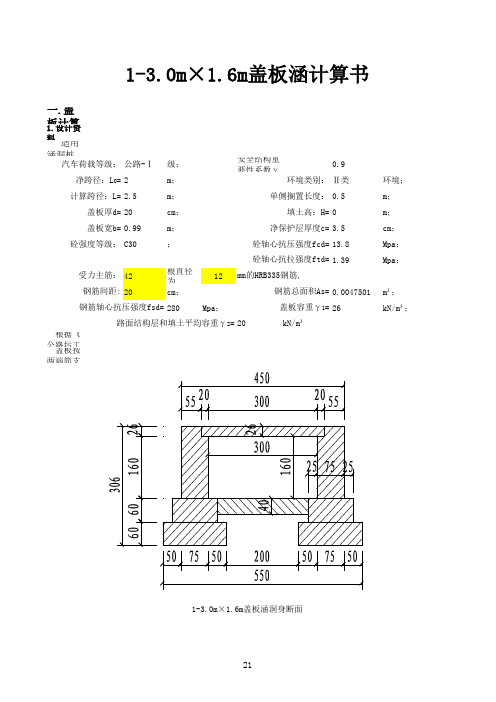

2盖板涵通用计算书原始

钢筋轴心抗压强度fsd= 280

路面结构层和填土平均容重γ 2= 20

根据《公路圬工桥涵设计规范》(JTG D61-2005)中7.0.6关于涵洞结构的计算假定: 盖板按两端简支的板计算,可不考虑涵台传来的水平力.

1-3.0m×1.6m盖板涵洞身断面

21

2.外力计算 1) 永久作用 (1) 竖向土压力 q=K·γ 2·H·b= 0.00 (2) 盖板自重 g=γ 1·d·b/100= 5.15 kN/m kN/m

2) 由车辆荷载引起的垂直压力(可变作用) 根据《公路桥涵设计通用规范》(JTG D60-2004)中4.3.4的规定: 计算涵洞顶上车辆荷载引起的竖向土压力时,车轮按其着地面积的边缘向下做30°角分布。 当几个车轮的压力扩散线相重叠时,扩散面积以最外面的扩散线为准。 根据《公路桥涵设计通用规范》(JTG D60-2004)中4.3.1关于车辆荷载的规定: 车辆荷载顺板跨长 La=1.5+2·H·tan30°= 3.80 车辆荷载垂直板跨长 Lb=4+2·H·tan30°= 8.30 车轮重 P= P= 560 kN m m

≥γ 0Vd= 27.72

可不进行斜截面抗剪承载力的验算,只需按照《公路钢筋混凝土及预应力混凝土桥涵设计规范》 (JTG D62-2004)中9.3.13构造要求配置箍筋

23

5.裂缝宽度计算 根据《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG D62-2004) 中6.4关于裂缝宽度验算的规定: 环境类别为II类环境,对于钢筋混凝土构件,最大裂缝宽度不应超过0.30mm 作用短期效应组合 Ms=1.0M1+0.7M2= 13.64 作用长期效应组合 Ml=1.0M1+0.4M2= 9.52 受拉钢筋的应力(受弯构件) σ ss=Ms/0.87/As/h0= 20.76 钢筋表面形状系数C1= 1.00 作用长期效应影响系数 C2=1+0.5Ml/Ms= 1.35 Mpa kN.m kN.m

圆形提升盖板的设计计算.

圆形提升盖板的设计计算1前言平板是化工设备中最常见的部件。

例如,各种容器的顶盖或顶板,设备的人孔盖板、法兰盖,施工中的管道试压盲板都属于此种类。

其中圆形平板最为常见,本文提及的设备吊装用的圆形提升盖板就属于这一类。

石油化工装置中的一些特殊设备,如反应器、反应釜,由于其体积大、重量大、壁厚大,常用耐热合金钢制造,且经过整体热处理,所以在设计中往往不在壳体上布置吊耳,而是利用其顶部管口来进行吊装,提升盖板式吊耳设计正是为了满足这一要求而产生的。

本文就有关的结构及强度计算进行论述。

2圆形提升盖的结构形式2.1结构如图1提升盖的主要结构由法兰盖板和吊耳板组成,吊耳板可为单个也可使用二个。

吊耳板与盖板间采用焊接形式。

当板厚特别大时也可采用铸钢件,盖板与设备接口的连接采用法兰螺栓连接形式,可使用设备带来的螺栓。

为增加耳板的侧向刚度和耳板与盖板连接强度可在二者间设置肋板。

通常吊耳板用卡环及钢丝绳与吊装机械连接,故耳板尺寸与所用卡环应匹配。

重型吊装盖板也可通过专用连接件与吊装机械连接。

吊装盖板通常应随设备提供。

2.2提升盖的结构种类按照提升盖板与设备管口的接触部位分类:a、不承受螺栓弯矩的盖板此盖板与设备接口的接触部位仅为法兰螺栓圆部位见图2-1a、b。

b、承受螺栓弯矩的盖板此盖板与设备接口的密封面部位相接触,因此螺栓预紧时产生的弯矩会叠加到盖板上(见图3)。

这二类盖板在设计结构形式上有所差别,其力学模型不同,在设计计算中所用公式也不一样。

由于设备接口密封面往往高于法兰螺栓接圆面,设计盖板时应予以充分注意。

3圆形盖板计算的理论3.1薄板理论基础从设计观点看,板可分为厚、薄两种,厚板和薄板的理论基础和计算方法是不一样的,薄板的计算方法是厚板算法的一个特例,故掌握厚板理论完全可以解决问题。

但厚板理论比较复杂,对于一般化工设备而言,大部属于薄板范围。

薄板理论又称为薄膜理论,其特点是只受拉力,不存在弯曲应力,该理论还有几点假设:1)板的厚度较其它尺寸小得多。

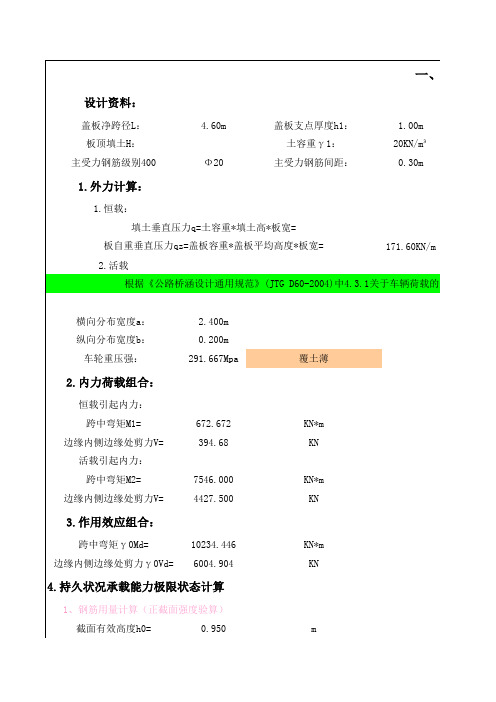

盖板涵盖板计算

设计资料:盖板净跨径L:4.60m 盖板支点厚度h1: 1.00m 板顶填土H:土容重γ1:20KN/m³主受力钢筋级别400Φ20主受力钢筋间距:0.30m1.外力计算:1.恒载:171.60KN/m2.活载横向分布宽度a:2.400m 纵向分布宽度b:0.200m 车轮重压强:291.667Mpa 覆土薄2.内力荷载组合:恒载引起内力:跨中弯矩M1=672.672KN*m 边缘内侧边缘处剪力V=394.68KN活载引起内力:跨中弯矩M2=7546.000KN*m 边缘内侧边缘处剪力V=4427.500KN 3.作用效应组合:跨中弯矩γ0Md=10234.446KN*m 边缘内侧边缘处剪力γ0Vd=6004.904KN截面有效高度h0=0.950m一、填土垂直压力q=土容重*填土高*板宽=板自重垂直压力qz=盖板容重*盖板平均高度*板宽=根据《公路桥涵设计通用规范》(JTG D60-2004)中4.3.1关于车辆荷载的规定4.持久状况承载能力极限状态计算1、钢筋用量计算(正截面强度验算)估算混凝土受压区高度x=126.7mm 钢筋面积As=34979.0mm2则选择配筋根数:112根Φ20实际混凝土受压区高度x=127.5mm 最小配筋率ρ:0.190%实际配筋率ρ1:1.066%正截面抗弯承载力验算:计算值:10290.626KN*m 计算值:17514.524KN 对于板式受弯构件:5556.004KN 作用短期效应组合:Ms=1.0*M1+0.7*M2=5954.872KN*m作用长期效应组合:M 长=1.0*M1+0.4*M2=3691.072KN*m 受拉钢筋应力:δss=Ms/0.87/As/h0=204.768Mpa 钢筋表面形状系数C1:没得了作用长期效应影响系数C2: 1.310裂缝宽度:#VALUE!设计资料:基础形式:整体式基础襟边C1:0.10m 搭接宽度C5:0.50m 基础高度:0.40m最终配筋率1.066%配筋可不进行5.裂缝宽度验算根据《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG D62-2004)中6.4关于裂Wtk=C1*C2*C3*δss/Es*(30+d)/(0.28+10*ρ)=二、 台身及基础砼受压区根据《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG D62-2004)中5.2.2关于受弯构件正截面2、斜截面抗剪承载力验算根据《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG D62-2004)中5.2.9/5.2.10抗基础顶埋深H2:3.40台身容重:23KN/m³台身混凝土强度:C30台身轴心抗压强度设计值fcd 11.73Mpa 地基允许承载力150Kpa 回填土内摩擦角ψ30°台身验算1、水平力车辆荷载等代土层厚破坏棱体长度L0=(H1+d1/2+H)*tan(45°-ψ1.848计算长度B=15m h=G/(L0*B*γ土)=0.281m 土测压系数λ=(tan((45-ψ/2)*PI()/180))^2=0.333q1=(H+h+d/2)*b*λ*γ=30.914KN/m 137.834KN/m将台身简化为上端铰支、下端固结模型,取台宽b=0.99m进行计算q2=(H+h+H0+H铺/2+d)*b*λ*γ=一、 盖板结构受力验算盖板搁置宽度:0.50m盖板计算跨径L P: 5.60m 钢筋混凝土容重γ2:26KN/m³土内摩擦角Φ:盖板板宽 6.60m安全等级:3级可不进行斜截面抗剪承载力的验算,只需按照《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG D62-2004)中9.3.13构造要求配置箍筋受力性质系数C3: 1.15(盖板为板式受弯构件),其他构件查表台身宽C2:0.60m 基础宽C3: 2.20m 铺底厚:0.40m 涵洞净高H0: 2.00m配筋满足要求不进行斜截面抗剪承载力验算关于裂缝宽度验算的规定:#VALUE!及基础计算受压区高度满足要求弯构件正截面抗弯承载力计算的规定:正截面抗弯承载力满足要求.2.10关于抗剪截面验算的规定:抗剪截面满足要求基础容重:23KN/m³铺底容重:23KN/m³台身弯矩抗拉强度ftd 1.04Mpa台身直接抗剪强度fvd 2.09Mpa 土容重18KN/m³m混凝土:C30净保护层厚0.050m度:环境类别:2背墙宽C4:0.42m 计算高度H1: 2.70m。

盖板涵通用计算书(计算表格)_xls

一.盖板计算1.设计资料适用涵洞桩号:BK1+746;公路-Ⅰ级; 安全结构重要性系数γ0:0.93m;Ⅱ类环境;3.2m;0.2m;26cm; 1.992m;0.99m;3cm;C30;13.8Mpa; 1.39Mpa;12根直径为228cm;0.0045616m²;280Mpa; 26kN/m³;20kN/m³根据《公路圬工桥涵设计规范》(JTG D61-2005)中7.0.6关于涵洞结构的计算假定: 盖板按两端简支的板计算,可不考虑涵台传来的水平力.钢筋间距:1-3.0m×1.6m盖板涵洞身断面路面结构层和填土平均容重γ2=1-3.0m×1.6m盖板涵计算书盖板宽b=净保护层厚度c=砼强度等级:砼轴心抗压强度fcd=环境类别: 汽车荷载等级: 盖板厚d= 净跨径:L 0= 计算跨径:L= 填土高:H=单侧搁置长度:钢筋总面积As= 盖板容重γ1=砼轴心抗拉强度ftd=mm的HRB335钢筋,受力主筋:钢筋轴心抗压强度fsd=2.外力计算1) 永久作用 (1) 竖向土压力46.43kN/m(2) 盖板自重6.69kN/m 2) 由车辆荷载引起的垂直压力(可变作用)根据《公路桥涵设计通用规范》(JTG D60-2004)中4.3.4的规定:计算涵洞顶上车辆荷载引起的竖向土压力时,车轮按其着地面积的边缘向下做30°角分布。

当几个车轮的压力扩散线相重叠时,扩散面积以最外面的扩散线为准。

根据《公路桥涵设计通用规范》(JTG D60-2004)中4.3.1关于车辆荷载的规定: 车辆荷载顺板跨长3.90m车辆荷载垂直板跨长7.30m 车轮重 PP=560kN车轮重压强L19.68kN/m²3.内力计算及荷载组合1) 由永久作用引起的内力 跨中弯矩67.99kN.m边墙内侧边缘处剪力79.68kN 2) 由车辆荷载引起的内力 跨中弯矩24.94kN.m 边墙内侧边缘处剪力跨中弯矩q=K·γ2·H·b= p=P/La/Lb= V1=(q+g)·L 0/2= M1=(q+g)·L²/8= g=γ1·d·b/100= La=1.6+2·H·tan30°= Lb=5+2·H·tan30°= M2=p·L²·b/8=γ0γ0=1) 砼受压区高度0.093m根据《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG D62-2004)中5.2.1关于 相对界限受压区高度ξb的规定:HRB335钢筋的相对界限受压区高度ξb=0.56。

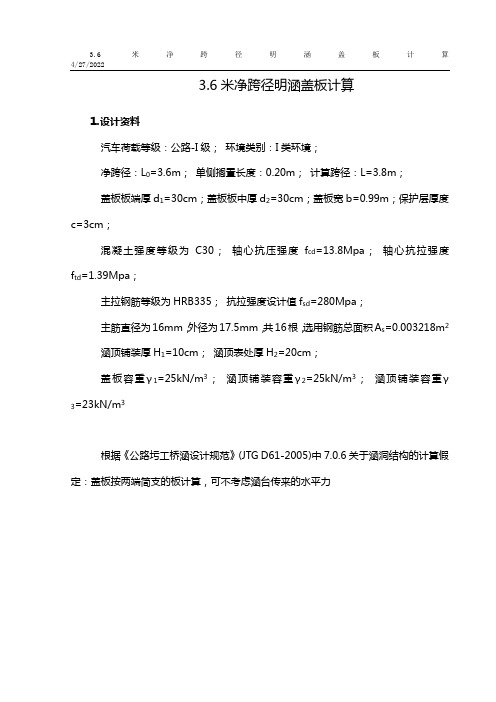

3.6米净跨径明涵盖板计算书

3.6米净跨径明涵盖板计算1.设计资料汽车荷载等级:公路-I级;环境类别:I类环境;净跨径:L0=3.6m;单侧搁置长度:0.20m;计算跨径:L=3.8m;盖板板端厚d1=30cm;盖板板中厚d2=30cm;盖板宽b=0.99m;保护层厚度c=3cm;混凝土强度等级为C30;轴心抗压强度f cd=13.8Mpa;轴心抗拉强度f td=1.39Mpa;主拉钢筋等级为HRB335;抗拉强度设计值f sd=280Mpa;主筋直径为16mm,外径为17.5mm,共16根,选用钢筋总面积A s=0.003218m2涵顶铺装厚H1=10cm;涵顶表处厚H2=20cm;盖板容重γ1=25kN/m3;涵顶铺装容重γ2=25kN/m3;涵顶铺装容重γ3=23kN/m3根据《公路圬工桥涵设计规范》(JTG D61-2005)中7.0.6关于涵洞结构的计算假定:盖板按两端简支的板计算,可不考虑涵台传来的水平力2.外力计算1) 永久作用(1) 涵顶铺装及涵顶表处自重q=(γ2·H1+γ3·H2)·b=(25×0.10+23×0.20)×0.99=7.03kN/m(2) 盖板自重g=γ1·(d1+d2)·b/2/100=25×(30+30)×0.99/2 /100=7.43kN/m2) 由车辆荷载引起的垂直压力(可变作用)根据《公路桥涵设计通用规范》(JTG D60-2004)中4.3.1关于车辆荷载的规定:车辆荷载顺板跨长L a=0.2m车轮重P=70kN根据《公路桥涵设计通用规范》(JTG D60-2004)中4.3.2关于汽车荷载冲击力的规定:汽车荷载的局部加载,冲击系数采用1.3车轮重压强p=1.3·P/L a=1.3×70/0.20=455.00kN/m3.内力计算及荷载组合1) 由永久作用引起的内力跨中弯矩M1=(q+g)·L2/8=(7.03+7.43)×3.82/8=26.09kNm 边墙内侧边缘处剪力V1=(q+g)·L0/2=(7.03+7.43)×3.6/2=26.02kN2) 由车辆荷载引起的内力跨中弯矩M2=p·L a·(L/2-0.7)=455.00×0.20×(3.80/2-0.7)=109.20kNm边墙内侧边缘处剪力V2=p·L a·(L0-L a/2)/L0+p·L a·(L0-1.5)/L0=455.00×0.20×(3.60-0.20/2)/3.60+455.00×0.20×(3.60-1.5)/3.60=141.56kN3) 作用效应组合根据《公路桥涵设计通用规范》(JTG D60-2004)中4.1.6关于作用效应组合的规定:跨中弯矩γ0M d=0.9(1.2M1+1.4M2)=0.9×(1.2×26.09+1.4×109.20)=165.77kNm边墙内侧边缘处剪力γ0V d=0.9(1.2V1+1.4V2)=0.9×(1.2×26.02+1.4×141.56)=206.46kN4.持久状况承载能力极限状态计算截面有效高度h0=d1-c-1.75/2=30-3-0.875=26.1cm=0.261m1) 砼受压区高度x=f sd·A s/f cd/b=280×0.003218/13.8/0.99=0.066m根据《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG D62-2004)中5.2.1关于相对界限受压区高度ξb的规定:HRB335钢筋的相对界限受压区高度ξb=0.56。

圆形平盖开孔补强计算

补 强方法 ,采用 厚 壁管 补 强 。SW6计 算 得 出 平 盖 出人孔 2、3的平 盖计 算 厚 度均 为 46.48mm,而标

计 算厚度 为 46.48mm,而 标 准型 式 的平 盖 厚 度 为 准型 式 的平 盖 厚 度 为 58r am,因此 平 盖 的 最 终 厚

平 封头 (平板 )上 有 多个 开 孔 时 ,任 意 两 开 孔 直径 之 和不超 过 封 头 直 径 的 0.5倍 、任 意 两 相 邻开 孔 中心 的 间距不 小于 两孔 直径 之 和的按 照单 个 开孑L进行 计算 ;增 加 平 盖厚 度 进 行 补 强 的 方 法 适 用范 围为 :平 盖 危 险径 向截 面上 各 开 孑L宽 度 总

第 45卷 第 2期

化 工 机 械

193

圆形 平盖 开 孔 补 强计 算

王 金 花

(中海 油 石 化 工 程 有 限公 司 )

摘 要 对 于 圆 形 平 盖 上 开 孔 ,GB 150—201l针 对 不 同 的 开 孔 情 况 分 别 给 出 了补 强 计 算 方 法 ,通 过 工 程

算例 计 算 ,结 合 前 人 的研 究成 果 ,建 议 平 盖 上 开 多 个孔 时尽 量使 平 盖 上 相 邻 开 孔 中 心 的 间 距 不 小 于 两 孔

直径 之 和 。 另 外 对 比 了 SW6和 PV软 件 在 计 算 平 盖 单 个 开 孔 补 强 的 不 同 ,如 果 开 孔 满足 GB 150-2011中

。 II

I

:

l

I

:

l

j U 【J

l50

一

T T:1 T

H ‘

’ Il

l

提升盖的设计与计算

式中

[τ ]

3.3.2

------紧固螺栓材料的许用剪切应力,一般取 [τ ] = (0.6 ~ 0.8)[σ ] 螺栓,单位:kg/mm2。

设备呈立态时

σa =

4WC1 nπd 2

(1)、紧固螺栓的拉应力

强度条件

σ a ≤ [σ ]螺栓

式中 d ------螺栓光杆直径,单位:mm。 n------螺栓数目。

2

1 .6

(2)、E-E 截面的弯曲应力 FH .h2 32 FH .h2 .D1 (σ b )E − E = M = = 4 Z D π ( D1 4 − D3 4 ) π 3 ( D1 − 3 ) 32 D1 强度条件

(σ b )E − E ≤ [σ ]设备

5

0.49 Rb 。 (r0 + 0.7 Rb ) 2 b------吊耳宽度, b = 2 R ,单位:mm。

K 1 -----系数, K 1 =

h------吊耳孔中心至盖板面的距离,单位:mm。 [σ ] 和 σ s ------分别为法兰盖板材料的许用拉应力和屈服强度, 一般取 [σ ] =

σs

(σ b )C −C ≤ [σ ]焊缝

式中 M------弯矩,单位:kg.mm。 M = FH .h 。

FH ------设备的计算初始抬头力, FH =

WC1 .L2 ,单位:kg。 L1 + L2

WC1 ------设备的计算吊装重量, FV = WC1 ,单位:kg。

WC 1 = K × WC K------载荷系数,K=1.1~1.5。 WC ------设备、提升盖和连接螺栓三者重量之和,单位:kg。 Z------抗弯截面模量,单位:mm3。 2 1 Z = .t 2 .(2 R ) 2 = t 2 .R 2 3 6 [σ ]焊缝 ------吊耳板焊缝的许用拉应力,一般取 [σ ]焊缝=φ .[σ ] ,单位:kg/mm2。

盖板计算书(完整资料).doc

【最新整理,下载后即可编辑】2.25米净跨径明涵盖板计算1.设计资料汽车荷载等级:公路-II 级; 环境类别:II 类环境;净跨径:L 0=2.25m ; 单侧搁置长度:0.40m ; 计算跨径:L=2.55m ; 盖板板端厚d 1=30cm ;盖板板中厚d 2=30cm ;盖板宽b=1.00m ;保护层厚度c=5cm ;混凝土强度等级为C30; 轴心抗压强度f cd =13.8Mpa ; 轴心抗拉强度f td =1.39Mpa ;主拉钢筋等级为HRB335; 抗拉强度标准值f sd =280Mpa ;涵顶铺装厚H 1=20cm ; 涵顶表处厚H 2=9cm ;盖板容重γ1=25kN/m 3; 涵顶铺装容重γ2=25kN/m 3; 涵顶铺装容重γ3=23kN/m 32.外力计算1) 永久作用(1) 涵顶铺装及涵顶表处自重q=(γ2·H 1+γ3·H 2)·b=(25×0.20+23×0.09)×1.00=7.07kN/m(2) 盖板自重g=γ1·(d 1+d 2)·b/2/100=25×(30+30)×1.00/2 /100=7.50kN/m2) 由车辆荷载引起的垂直压力(可变作用)根据《公路桥涵设计通用规范》(JTG D60-2004)中4.3.1关于车辆荷载的规定:车辆荷载顺板跨长L a =0.2m车辆荷载垂直板跨长L b =0.6m车轮重P=70kN根据《公路桥涵设计通用规范》(JTG D60-2004)中4.3.2关于汽车荷载冲击力的规定:汽车荷载的局部加载,冲击系数采用1.3车轮重压强p=1.3·P/L a /L b =1.3×70/0.20/0.60=758.33kN/m 23.内力计算及荷载组合1) 由永久作用引起的内力跨中弯矩M 1=(q+g)·L 2/8=(7.07+7.50)×2.552/8=11.84kNm边墙内侧边缘处剪力V 1=(q+g)·L 0/2=(7.07+7.50)×2.25/2=16.39kN2) 由车辆荷载引起的内力跨中弯矩M 2=p·L a ·(L -L a /2)/4=758.33×0.20×(2.55-0.20/2)/4=92.90kNm 边墙内侧边缘处剪力V 2=p·L a ·(L0-L a /2)/L 0=758.33×0.20×(2.25-0.20/2)/2.25=144.93kNm3) 作用效应组合根据《公路桥涵设计通用规范》(JTG D60-2004)中4.1.6关于作用效应组合的规定:跨中弯矩γ0M d =0.9(1.2M 1+1.4M 2)=0.9×(1.2×11.84+1.4×92.90)=129.84kNm边墙内侧边缘处剪力γ0V d =0.9(1.2V 1+1.4V 2)=0.9×(1.2×16.39+1.4×144.93)=200.31kN4.截面设计拟用主筋为HRB335级钢筋,直径为25mm ,外径为27mm ,单根面积为4.909cm2 1) 截面有效高度h 0=d 1-c-2.7/2=30-5-1.35=0.237m2) 试算受压区高度x 0=h 0-(h 02-2γc ·γ0·M d /f cd /b/103)1/2 =0.237-(0.2372-2×1.25×129.84/13.8/1.00/1000)1/2=0.056m3) 计算钢筋面积A s0=f cd ·x 0·b/f sd =13.8×0.056×1.00/280=0.002783m 2选用主筋为HRB335级钢筋,直径为25mm ,共9根,选用钢筋总面积As =0.004418m 25.持久状况承载能力极限状态计算1) 砼受压区高度x=f sd ·A s /f cd /b=280×0.004418/13.8/1.00=0.090m根据《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG D62-2004)中5.2.1关于相对界限受压区高度ξb 的规定:HRB335钢筋的相对界限受压区高度ξb =0.56。

盖板计算

32 11 0.99

3 0.9

63.87 45.478125

配筋率

8.042 35.8 0.3021 0.3521

主筋总面积(cm2) 混凝土抗压强度设计值

88.462 13.8 混凝土抗拉强度设计值

2.537789

规范限定配筋率1

0.223393

201

207.859905

不用1.39

路基加载车道数

6

数

据

填土高度(m)

0.5

输

入

涵洞净跨径(m)

5

区

预制板计算跨径(m)

5.3

外力 计算

汽车荷载产生弯矩M汽 汽车荷载产生剪力Q汽

盖板顶土压力荷载(kn/m) 盖板自重荷载(kn/m)

115.94 78.02

8.91 9.28125

永久作用引起跨中弯矩(knm) 永久作用引起边墙内侧剪力(kn)

647.59

正截面受弯承载力是否满足

是

斜截面抗剪计算 板厚是否满足抗剪下限值 是否需要斜截面抗剪验算

835.4428054 是

不用做抗剪验算,按照构造配箍

盖板支点厚度(m) 盖板跨中厚度(m) 盖板混凝土标号

土容重(Kn/m3) 砼容重(KN/M3)

0.35 0.4 30

18 25

主筋直径(mm) 一块板主筋根数 预制板宽(m) 净保护层厚度

荷载组合 跨中弯矩(knm) 边墙内侧剪力(kn)

215.07 147.42

单根主筋面积

主筋外径(mm)

承载能力 截面有效高度(m)

支点(m)

极限状

跨中(m)

态计算

跨中混凝土受压区高度(m)

检查井结构设计的应用计算

准值。 ③竖向土压力计算: Gt =Cd γs ht =1.2×18.5×3.2=71kN ④盖板自重: Ggb =kjc γc t=1.1×25×0.2=5.50kN ⑤荷载总和: pl =(Gst +Gp )/(π×0.5) =(14+175)/(3.14×0.5) =120.38kN/m

++

2

+β *

+

2

++

,

3+μ+4(1+μ) β 2 lnβ 1-β

++

(1-

1

2

ρ

2

)+4β lnρ

. + ++ /

2

)+2

2

(1-μ)(1-2β

2

)+(1+3μ)(1-ρ

)

+

! " Mt

=

Psk R 16

++

2

*+++β2

2

)P

r2 -r1

r

2

2

σθ =-

r2

22

(1+

r1

2

)P

r2 -r1

r

2

22

μ=-

1-ν E

×

r2

22

r2 -r

×r-

1+ν E

×

r1 r2

2

P

2

r2 -r1

×

1 r

其中,r 为计算半径点,r1 为井筒的内径 ,r2 为井筒的外径,σr 、σθ 为

径向筋板加强圆形平板厚度计算

d=

Di sin(180° / n) = 1 + sin(180° / n)

719.60

a =

360 ° = n

P +C =

45 mm

2.平盖厚度 δ :

d = 0.5d

[s ]

t

9.87 mm

3.筋板厚度估算 δ 1:(当筋板高度与厚度之比为1/5时) i3 P n [s ]

n = pD1 é ù 2 êd 1 h + (d - C ) ú n ë û

d 1h 2 -

pD1

(d - C ) 2

27.27 mm

组合截面之抗弯截面系数W:

pD 1 3 1 ì ü d1h +d1h(0.5h- y)2 + 1 (d -C)í[y+0.5(d -C)]2 + (d -C)2ý 12 n 12 î þ= W= h- y

径向筋板加强的圆形平板盖结构及厚度计算

筋板数量 n= 计算压力 P= [ σ ] t= 腐蚀裕量 C= 平盖板内径Di= 筋板高度 h= 试验压力Pt= 8块 0.05 MPa

137 MPa 3 2600 mm 150 mm 0.0625 MPa 加强环直径D1= 2000 mm 1.筋板分割区当量圆直径 d: mm

t

=

52118.61 mm3

d1 = 0.623 W0 =

23.16 mm

实取δ 1= 16

4.平盖板有效宽度b与筋板组合截面之抗弯截面系数W: 平盖板与筋板组合时,平盖板能承受载荷的有效宽度 b:

b =

pD1

n

=

785.40 mm

平盖板有效宽度b和筋板所组成的总几何形心至板盖板面之距离 y:

盖板涵结构设计计算

4.8米净跨径明盖板涵整体计算一.盖板计算1.设计资料汽车荷载等级:公路-I级;环境类别:I类环境;净跨径:L0=4.8m;单侧搁置长度:0.30m;计算跨径:L=5.1m;盖板板端厚d1=40cm;盖板板中厚d2=40cm;盖板宽b=6.60m;保护层厚度c=4cm;混凝土强度等级为C30;轴心抗压强度f cd=13.8Mpa;轴心抗拉强度f td=1.39Mpa;主拉钢筋等级为HRB335;抗拉强度设计值f sd=280Mpa;主筋直径为25mm,外径为27mm,共45根,选用钢筋总面积A s=0.022091m2涵顶铺装厚H1=15cm;涵顶表处厚H2=1cm;盖板容重γ1=25kN/m3;涵顶铺装容重γ2=25kN/m3;涵顶铺装容重γ3=1kN/m3根据《公路圬工桥涵设计规范》(JTG D61-2005)中7.0.6关于涵洞结构的计算假定:盖板按两端简支的板计算,可不考虑涵台传来的水平力2.外力计算1) 永久作用(1) 涵顶铺装及涵顶表处自重q=(γ2·H1+γ3·H2)·b=(25×0.15+1×0.01)×6.60=24.82kN/m(2) 盖板自重g=γ1·(d1+d2)·b/2/100=25×(40+40)×6.60/2 /100=66.00kN/m2) 由车辆荷载引起的垂直压力(可变作用)根据《公路桥涵设计通用规范》(JTG D60-2004)中4.3.1关于车辆荷载的规定:车辆荷载顺板跨长L a=0.2m车轮重P=280kN根据《公路桥涵设计通用规范》(JTG D60-2004)中4.3.2关于汽车荷载冲击力的规定:汽车荷载的局部加载,冲击系数采用1.3车轮重压强p=1.3·P/L a=1.3×280/0.20=1820.00kN/m3.内力计算及荷载组合1) 由永久作用引起的内力跨中弯矩M1=(q+g)·L2/8=(24.82+66.00)×5.12/8=295.27kNm边墙内侧边缘处剪力V1=(q+g)·L0/2=(24.82+66.00)×4.8/2=217.96kN2) 由车辆荷载引起的内力跨中弯矩M2=p·L a·(L/2-0.7)=1820.00×0.20×(5.10/2-0.7)=673.40kNm边墙内侧边缘处剪力V2=p·L a·(L0-L a/2)/L0+p·L a·(L0-1.5)/L0=1820.00×0.20×(4.80-0.20/2)/4.80+1820.00×0.20×(4.80-1.5)/4.80=606.67kN3) 作用效应组合根据《公路桥涵设计通用规范》(JTG D60-2004)中4.1.6关于作用效应组合的规定:跨中弯矩γ0M d=0.9(1.2M1+1.4M2)=0.9×(1.2×295.27+1.4×673.40)=1167.37kNm边墙内侧边缘处剪力γ0V d=0.9(1.2V1+1.4V2)=0.9×(1.2×217.96+1.4×606.67)=999.80kN4.持久状况承载能力极限状态计算截面有效高度 h0=d1-c-2.7/2=40-4-1.350=34.7cm=0.347m1) 砼受压区高度x=f sd·A s/f cd/b=280×0.022091/13.8/6.60=0.068m根据《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG D62-2004)中5.2.1关于相对界限受压区高度ξb的规定:HRB335钢筋的相对界限受压区高度ξb=0.56。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

圆形提升盖板的设计计算1前言平板是化工设备中最常见的部件。

例如,各种容器的顶盖或顶板,设备的人孔盖板、法兰盖,施工中的管道试压盲板都属于此种类。

其中圆形平板最为常见,本文提及的设备吊装用的圆形提升盖板就属于这一类。

石油化工装置中的一些特殊设备,如反应器、反应釜,由于其体积大、重量大、壁厚大,常用耐热合金钢制造,且经过整体热处理,所以在设计中往往不在壳体上布置吊耳,而是利用其顶部管口来进行吊装,提升盖板式吊耳设计正是为了满足这一要求而产生的。

本文就有关的结构及强度计算进行论述。

2圆形提升盖的结构形式2.1结构如图1提升盖的主要结构由法兰盖板和吊耳板组成,吊耳板可为单个也可使用二个。

吊耳板与盖板间采用焊接形式。

当板厚特别大时也可采用铸钢件,盖板与设备接口的连接采用法兰螺栓连接形式,可使用设备带来的螺栓。

为增加耳板的侧向刚度和耳板与盖板连接强度可在二者间设置肋板。

通常吊耳板用卡环及钢丝绳与吊装机械连接,故耳板尺寸与所用卡环应匹配。

重型吊装盖板也可通过专用连接件与吊装机械连接。

吊装盖板通常应随设备提供。

2.2提升盖的结构种类按照提升盖板与设备管口的接触部位分类:a、不承受螺栓弯矩的盖板此盖板与设备接口的接触部位仅为法兰螺栓圆部位见图2-1a、b。

b、承受螺栓弯矩的盖板此盖板与设备接口的密封面部位相接触,因此螺栓预紧时产生的弯矩会叠加到盖板上(见图3)。

这二类盖板在设计结构形式上有所差别,其力学模型不同,在设计计算中所用公式也不一样。

由于设备接口密封面往往高于法兰螺栓接圆面,设计盖板时应予以充分注意。

3圆形盖板计算的理论3.1薄板理论基础从设计观点看,板可分为厚、薄两种,厚板和薄板的理论基础和计算方法是不一样的,薄板的计算方法是厚板算法的一个特例,故掌握厚板理论完全可以解决问题。

但厚板理论比较复杂,对于一般化工设备而言,大部属于薄板范围。

薄板理论又称为薄膜理论,其特点是只受拉力,不存在弯曲应力,该理论还有几点假设:1)板的厚度较其它尺寸小得多。

2)中间面挠度比板厚小得多,即挠度很小。

3)中间面在弹性变形后仅有弯曲而不伸长。

4)原垂直于中间面的界面,变形后仍保持平面,且仍垂直于中间面。

3.2薄板理论应用条件薄板理论是用小挠度理论假定推导的,因涉及到允许误差和计算精度,它的使用条件是:1)薄板的定义是厚度小于其它两个尺寸的1/10时。

2)挠度小于1/5板厚时为小挠度。

但从实用观点,既使挠度达到1/2板厚时,仍可作小挠度板计算。

3.3盖板计算的理论依据吊装盖板的受力状态,基本上与压力容器的可拆卸平盖的形式相似,压力容器的平盖为均布荷载,而吊装盖板为局部载荷。

可拆卸平盖的计算方法在原压力容器设计规定中有两种,对于“中低压”部分是按薄圆平板公式计算,“高压”部分则按“巴赫公式”计算,二者计算结果存在着差别,但在82年版《设计规定》中已统一,计算公式的形式都采用薄圆平板的计算公式。

容器设计中可拆卸平盖计算时受力假设为:1)均布载荷P作用在筒支的圆平板上。

2)螺栓载荷Wp作用在圆平板周边螺栓圆处。

3)垫片反作用力θm 作用在圆平板支撑面上(密封面上)。

平盖受力如图3-1,垫片θm 作用在支撑处,全部力由支撑承受,因而不会引起圆平板中的挠度和应力。

在螺栓与垫片比较接近的情况下,螺栓载荷的作用可简化成一个力偶作用在筒支边上,而且在螺栓数量较多时,这种力偶也可以认为沿圆周均布,其力学模型可简化如图3-2。

图中m 为单位圆周长度上的力矩 m cD M π=式中M=Wp ×h G ;m=cGp D h W π (3-1)Wp —螺栓力h G —螺栓孔到密封面距离平板所受总的力矩,即由m 和p 二者引起的力矩之和,且可分别计算。

根据以上理论,吊装平盖的受力状态与以上分析类似,也可采用圆形薄板的计算公式。

4吊装盖板的计算采用《建筑结构静力计算手册》中圆形板计算公式,该公式也是根据弹性薄板小挠度理论的假定推导的。

该手册中介绍了周边铰支不承受螺栓弯矩的圆形板和承受螺栓弯矩的圆形板两种计算公式,计算符号说明如下:4.1不承受螺栓弯矩的圆形板的计算此种盖板的结构形式如图2.1a 和b ,它的力学模型如图4-1。

盖板的受力为局部均布力q ,受力半径为r ,板外侧为铰支的一个圆板,在径向坐标为x 处产生的弯矩计算公式为:ρ≤β Mr=]3)1(4)1(4[162222ρβμβμβμ In qr +-+--- (4-1) Mt=]31)1(4)1(4[162222ρβμβμβμ In qr +-+--- (4-2) θr=—p qR2(4-3) 式中q —轴对称均布荷载N/mm 2;m —轴对称环形均布线弯矩,N ;图4-1图3-1图3-2mmMr —径向线弯矩;N ; Mt —切向线弯矩N ; θr —剪力;N/mm ;σm —由均布线弯矩产起的应力; σr —由径向弯矩产生的应力; σ—总应力; [σ]t —许用应力; h —板厚,mm ;μ—泊桑比,对钢材μ=0.3;ρ=R xβ=Rrr —局部均布荷载半径,mm ;R —圆板支撑圆半径,mm ; x —计算部位圆半径,mm ;(此公式如x=R 时,即变为圆板上全部均布的受力状态。

)对于周边铰支的圆板,最大应力发生在圆板中心,即X=0, ρ=0,此时Mr 和Ut 都达到到最大值。

即为:Mr= Mt=])1(4)1(4[1622βμβμIn qr +--- (4-4) σr =σt =26h Mr (4-5) 式中h 2/6—单位长度上的抗弯断面系数 式(4-4)(4-5)即为吊装盖板应力计算公式。

该截面上部受压下部受拉者为正。

4.2承受螺栓弯矩的圆形板计算此种盖板的结构形式如图2-2,圆板有一个局部均布载荷和一个由螺栓产生的弯矩,其力学模型如图4-2。

根据力的叠加原理,此板的受力计算可分别计算并最终叠加,因此,图4-2力学模型可分解成如图4-3a△mm△图4-3 amm和b 的形式。

即M=m+Mr (4-6) σ=σm+σr (4-7) m 的计算: 由图3-1和式(3-1) M=cWpπθ σm =26h m ⨯ (4-8)边界均布力矩在圆平板上任一处产生的力矩,各处都相同,均为m 。

Mr 的计算:由局部均布载荷在径向坐标x 处产生的弯矩,其计算方法同不承受螺栓弯矩的圆板,即可用式(4-1)、(4-2)。

此处圆平板的最大受力部位仍在圆平板的中心。

4.3圆平板中局部均布载荷的确定 1)均布载荷受力范围的确定吊耳中盖板受一个或二个集中力,其合力通过板中心,由于力通过耳板传递到圆平板,认为圆平板上受力范围为a ×b (即耳板的长×宽)的范围上,如是双耳板可认为是二块耳板所占有的总宽度,假定在此a ×b 范围内受力是均匀的,这样便可用式(4-1)(4-2)计算。

由于此受力部位尺寸是一个长方形,当换算成相当于圆形时即为 r=875.04⨯+ba (4-9)式中r 即为当量半径。

2)均布载荷q 的确定q 是由平盖吊装时的提升力确定的,即q=2r Wπ (4-10)W=KW 0K ——吊装计算系数 N, K 可取1.2; W 0——吊装总载荷 N ; W ——吊装计算载荷 N 。

4.4螺栓压紧力G 2的确定螺栓压紧力G 2应满足以下两个条件:a 、当予紧及设备抬头时顶盖板不会在设备接口发生滑移,并能承受其弯矩。

b 、当设备直立时螺栓能承受吊装总载荷。

图4-3 b1)设备抬头时螺栓予紧力的确定螺栓予紧、顶盖板不发生滑移时的平衡条件如下:K 2f G W⨯≤22(4-11) 式中G 2—螺栓的予紧力 N ;K 2—过拧系数,K 2取1.2,表示在实际操作中螺栓往往会过拧,且摩擦力必须大于抬头时的提升力。

W/2—设备抬头时提升力,因吊耳在设备顶部,当设备是均质时,抬头时的提升力往往是设备吊装计算荷载的1/2,如不均质时应另行计算。

f —摩擦系数,如钢对钢,可取f=0.2 将已知值代入(4-11) G 2≥fWk ⨯22=3W (4-12) 由式(4-12)见,螺栓予紧力要远大于设备提升力。

2)设备直立时,螺栓力的确定设备直立时,由于螺栓材质好、直径大,所以每条螺栓的应力很小,完全能满足大于提升力的要求。

在设备直立时,由于顶盖上有提升力的作用,其受力状态可见图3-1,顶盖上由于提升力W 小于螺栓予紧力G 2,故在提升力作用,仅在顶盖与设备接口处的接触面上压力变小,而螺栓的紧力未发生变化。

故设备直立时的螺栓力仍可按原紧力G 2计算。

4.5 许用应力的确定将式(4-4)变化成圆形平板受全部均布力时M t =])14)1(4[1622βμβμn I (qr ---- (4-4)此时,式中 r=R ,即β=Rr=1,I n β=I n r-I n R=0,μ=0.3 M t =162qr ×3.3如σ=26t M t ⨯<[σ],且将r=2D代入上式 即得 S=D)(Pσ⨯309.0 (4-5)式(4-5)k=0.309,与GB150中受均布载荷周边铰接的圆形平板厚度的计算公式完全一致。

故利用式(4-4)计算吊装盖板厚度时的许用应力应取[σ]=[σ]t ,即钢制压力容器GB150中,钢板在相应温度和相应厚度时的许用应力。

如Q235,厚度小于40mm ,≤20℃时,[σ]t =113;16MnR ,厚度≥60~100,≤20℃时,[σ]t =153Mpa ;厚度>100~120,≤20℃时,[σ]t =150Mpa 。

4.6 盖板厚度的确定按GB150平盖设计规定,在选取钢板厚度时要考虑钢板厚度负公差的影响,并圆整到钢板名义厚度。

由于吊装盖板上有耳板,且起到一定的加强作用,故在此计算时可不予考虑。

5计算举例现有一盖板式吊耳,结构及尺寸见图5-1a 、b计算圆平板厚度是否能满足吊装要求。

由图尺寸得到: a+b=400+500,r=875.04⨯+ba =257mmw=kw 0=1.2×70t=1.2×70×9.8×103=823×103 N图5-1bq=)2(785.02r kw =3.968 N/mm 2 只要吊盖耳板孔的高度h 设计正常,设备直立时平盖的应力往往大于设备起吊时的应力,故现按设备直立时计算。

5.1按盖板不受螺栓弯矩计算按图5-1b 看平板受力应为此形式。

此时R=990.5/2=495.25mm β=R r=25.495257=0.519 u=0.3, h=90mm, 采用公式(4-4)(4-5)σ=])1(4)1(4[166222ββn I u u qr h----⨯ =]25.495257)3.01(4519.0)3.01(4(16257968.390622n I ----⨯⨯=12.133×5.473=66.41N/mm 2<[σ] 5.2如按盖板承受螺栓弯矩计算此时,R=400,此为密封面中心圆半径 β=R r =400257=0.6425 1)局部均布载荷产生的应力计算利用公式(4-4)(4-5)得出,σr =]6425.0)3.01(46425.0)3.01(4[16257968.390622n I --⨯--⨯⨯=12.13×4.789=58.11N/mm 22)螺栓弯矩引起的圆板中心应力计算由式(4-11)(4-12)G 2=3w=3×823×103N=2469×103 N 由式(3-1)m=e Gp D h w π=R h G G 22⨯⨯π=)( 2/80022/)8005.990(1024693⨯⨯-⨯⨯π=93619N由式(4-8) σm =26h m ⨯=290693619 ⨯=69.35N/mm 2 3)总应力σ=σr +σm =58.11+69.35=127.46>[σ] [σ]t =113N/mm 2。