国家重点研发计划“制造基础技术与关键部件”2019年度项目申报指南(征求意见稿)

谷宇教授简介

谷宇教授简介

佚名

【期刊名称】《广东石油化工学院学报》

【年(卷),期】2022(32)2

【摘要】谷宇,男,博士,教授,博士生导师,广东石油化工学院特聘教授,俄罗斯自然科学院外籍院士(物理学部),国家高层次特聘人才,广东省高等学校珠江学者特聘教授,“1二五”国家863计划新材料技术领域“智能传感与驱动材料研制及应用”项目首席科学家,国家人工智能学会教育工委会秘书长,“十四五”国家重点项目“智能传感器”方向指南专家,国家重点研发计划“增材制造与激光制造”评审专家,国家重点研发计划“先进技术”评审专家,国家重点研发计划“制造基础技术与关键部件”评审专家组副组长,国家重大专项“生物安全关键技术”评审专家组委员(组长),国家自然科学基金委面上和重点项目、国家科技部重大项目会评专家。

【总页数】1页(PF0002)

【正文语种】中文

【中图分类】F42

【相关文献】

1.长师学人风采——唐宇钧教授简介

2.王宇娇教授简介

3.刘开宇教授简介

4.陈宇京教授简介

因版权原因,仅展示原文概要,查看原文内容请购买。

2019年度山东省重点研发计划(重大科技创新工程第一批)项目申报指南

2019年度山东省重点研发计划(重大科技创新工程第一批)项目申报指南一、人工智能人工智能是引领未来的战略性技术,是推进供给侧结构性改革、振兴实体经济的新机遇,是建设制造强国和网络强国的新引擎。

为全面拓展“智能+”,为制造业转型升级赋能,切实增强我省人工智能创新活力,创建和引进人工智能研究团队和创新型企业,按照有限目标、重点突破的原则,2019年重点围绕人工智能关键核心技术、大数据、信息安全、专用设备、高端软件、人工智能产业示范应用等六个研究方向,支持重点领域人工智能产品研发,攻克一批制约人工智能创新发展的重大技术瓶颈,提升制造业智能化水平,推动社会生产和消费从工业化向自动化、智能化转变,形成我省创新新优势。

(一)关键核心技术研究以数据、算法、模型、智能识别为核心,以提升感知识别、认知推理、人机交互能力为重点,研究跨媒体计算核心技术,实现跨媒体知识表征、分析、挖掘、推理、演化和利用;研究混合增强智能新架构与新技术,构建自主适应环境的混合增强智能系统及支撑环境;研究虚拟现实智能建模技术,实现虚拟现实、增强现实等技术与人工智能的有机结合和高效互动;研究自然语言处理技术,推进人类与机器的有效沟通和自由交互,实现多风格多语言多领域的自然语言智能理解和自动生成。

(二)大数据关键技术研究加强大数据技术与人工智能的结合,加速数据融合应用,构造技术先进、生态完备的产品体系。

研究海量网络数据获取方法和技术,为智能感知提供全面、精准的数据源;研究数据的认知方法和分析模型,研究结构清晰、易于评估的知识表示方法,构建面向典型领域的知识图谱;基于深度神经网络、机器学习、知识推理和模式识别等理论和方法;运用大数据可视化技术,辅助知识表示,直观展示数据的分析模型、表示方法。

(三)信息安全关键技术研究围绕人工智能应用的安全需求,研究有效保障大数据安全的算法与机制,利用安全多方计算与同态加密等理论与技术完成对大数据的安全分析与协同计算,研发可靠的数据存储核心安全产品;构建可管可控可溯的区块链安全管控及溯源机制,研发区块链安全管控平台;研究可对物联网芯片、物联网设备固件、物联网设备密码算法等进行漏洞挖掘的方法和技术,研发系列相关的工具;研究工业互联网领域安全核心技术,研发相关产品。

国家重点发展领域

国家重点新产品计划优先发展技术领域(2010年)科学技术部发展计划司二OO九年九月目录一、电子与信息领域 (4)(一)电子计算机 (4)(二)计算机外部设备和信息处理设备 (4)(三)计算机网络产品 (5)(四)计算机软件产品 (5)(五)广播电视设备 (5)(六)通信设备 (7)二、生物技术与新医药 (8)(一)农林牧渔 (8)(二)轻工生物技术产品 (9)(三)生物工程产品 (9)(四)化学合成药物 (10)(五)现代中药 (10)(六)医学工程产品 (11)三、新材料技术领域 (12)(一)高性能金属材料 (12)(二)先进无机非金属材料 (13)(三)新型精细化工材料 (14)(四)新型有机高分子材料 (14)(五)生物医学材料 (15)(六)纺织新材料 (15)(七)环境友好材料 (16)四、光机电一体化技术领域 (16)(一)先进制造技术设备 (16)(二)机电一体化机械设备 (17)(三)机电基础件 (17)(四)仪器仪表 (18)(五)监控设备及控制系统 (18)五、新能源与高效节能 (19)(一)新能源 (19)(二)能量转换与储能装置 (19)(三)高效节能 (20)六、环境与资源利用 (20)(一)环境污染防治设备 (21)(二)环保监测仪器 (22)七、航空航天 (22)(一)航空器 (22)(二)航空机械设备及地面装置 (22)(三)运载火箭 (23)(四)应用卫星 (23)(五)卫星应用 (23)(六)空间科学与深空探测 (23)(七)临近空间飞行器 (24)(八)探测火箭及其发射装置 (24)(九)其它航空航天产品 (24)八、现代交通 (24)(一)汽车电子 (24)(二)汽车关键零部件 (25)(三)高技术船舶与海洋工程装备 (25)(四)轨道交通设备 (26)(五)重交道路沥青 (26)(六)高性能密封材料 (27)(七)子午线轮胎生产关键原材料 (27)(八)高效节能内燃机 (27)(九)其它 (27)九、地球、空间及海洋工程 (28)十、核技术应用 (28)一、电子与信息领域(一)电子计算机1、高性能服务器、刀片式服务器和流媒体服务器2、高性能计算机3、笔记本计算机4、手持和移动计算机/便携式个人信息终端5、低成本、易操作普及型计算机6、工业控制机(含集散系统)7、基于国产CPU或/和国产操作系统的计算机8、嵌入式计算机9、各种板卡类产品(二)计算机外部设备和信息处理设备1、光、磁盘驱动器,网络存储器,移动存储器,及其部件。

云计算和大数据重点专项2018年度项目申报指南

“云计算和大数据”重点专项2018年度项目申报指南为落实《国家中长期科学和技术发展规划纲要(2006-2020年)》,以及国务院《关于促进云计算创新发展,培育信息产业新业态的意见》和《关于印发促进大数据发展行动纲要的通知》等提出的任务,国家重点研发计划启动实施“云计算和大数据”重点专项。

根据本重点专项实施方案的部署,现提出2018年度项目申报指南建议。

本重点专项总体目标是:形成自主可控的云计算和大数据系统解决方案、技术体系和标准规范;在云计算与大数据的重大设备、核心软件、支撑平台等方面突破一批关键技术;基本形成以自主云计算与大数据骨干企业为主体的产业生态体系和具有全球竞争优势的云计算与大数据产业集群;提升资源汇聚、数据收集、存储管理、分析挖掘、安全保障、按需服务等能力,实现核心关键技术自主可控。

本重点专项按照云计算和大数据基础设施、基于云模式和数据驱动的新型软件、大数据分析应用与类人智能、云端融合的感知认知与人机交互等4个创新链(技术方向),共部署20个重点研究任务。

专项实施周期为5年(2016—2020)。

1. 云计算和大数据基础设施1.1 数据科学的若干基础理论(基础研究类)研究内容:研究大数据的数据建模理论,包括大数据的统一表示和有效度量等;研究大数据的新型计算复杂性理论,包括多项式可计算问题类的细分等;研究高通量计算理论与算法、高效并行计算算法、分布式计算算法、近似计算算法等;研究大规模分布式可扩展的数据存储与组织,能效优化的分布存储和处理的系统架构,以及数据副本一致性、数据压缩、数据划分与迁移等问题;研究大数据的数据治理理论与方法,包括数据质量管理、数据权属、数据隐私保护等。

考核指标:形成有国际性影响的数据科学理论体系,发表系列高水平学术论文和若干专著。

在关键技术上申请系列专利,形成专利群。

1.2 基于NVM的TB级持久性内存存储系统及应用(共性关键技术类)研究内容:研究持久性内存存储I/O栈与存储管理;分布式持久性内存文件系统;基于RDMA的分布式持久性共享内存新型编程模型;构建分布式持久性内存存储系统;研制基于TB级内存系统的典型大数据应用系统及示范。

科技部2021年度数字孪生体相关国家重点研发计划

科技部2021年度数字孪生体相关国家重点研发计划科技部最近发布《关于对国家重点研发计划“综合交通运输与智能交通”“制造基础技术与关键部件”“网络协同制造和智能工厂”重点专项2021年度项目申报指南建议》,邀请行业专家对三个领域的国家重点研究计划内容提出意见。

数字孪生体联盟发现,其中有两个领域明确提出了数字孪生体的要求。

征求意见时间为2020年9月27日至2020年10月11日。

有兴趣的联盟成员可以联系秘书处了解具体情况。

按照数字孪生体联盟科研计划,在与中国自动化学会建立战略合作关系基础上,拟共同申报数字孪生体相关项目,请联盟成员积极参与。

跟数字孪生体相关项目内容如下:(一)“综合交通运输与智能交通”重点专项2021年度项目申报指南建议2.载运工具智能协同2.1 大型集装箱港口智能绿色交通系统关键技术研究与示范(共性关键技术类)研究内容:研究我国大型集装箱港口交通系统智能运行与绿色能源交互的系统构型及适用性;研究基于5G 技术的港口运行车-路-船-港-云一体化系统架构,设计港区及疏运集装箱运输车辆网联数据架构和信息流,研发高可靠的云控基础软硬件关键技术,研发面向港口动态环境的数字孪生系统和数字化基础设施;研发集装箱运输车辆港区作业自动驾驶系统和疏运自动编队驾驶系统、港区拖轮靠离泊作业智能感知和安全辅助驾驶系统;构建融合5G 技术的港区作业车辆、港区作业船舶、疏运集装箱运输车辆一体化智能管控平台,研究港口智能绿色运行状态监控与安全预警技术。

考核指标:提出我国大型集装箱港口交通系统智能运行与绿色能源交互的技术模式及架构;数字化基础设施和数字孪生系统满足港口交通系统运行需求和动态环境重构要求,具备目标定位与管理功能;集装箱运输车辆港区作业自动驾驶、疏运编队(不少于5 辆)自动驾驶系统支持车距不高于5m,车速不低于40km/h 的密集行驶,在港区道路、疏运道路等复杂场景中得到应用验证,运输效率提升10%以上;实现港区前沿500 米范围内拖轮靠离泊作业智能感知和安全辅助驾驶,对障碍物有效跟踪率≥98%,速度、航向、迹向等状态识别误差<10%,延时≤200 毫秒,提供运动预测、预警与决策辅助,靠离泊作业时间减少10%以上;形成大型集装箱港口交通系统智能运行、数字化基础设施等行业技术规范标准(送审稿)不少于3 项;在大型集装箱港口进行综合示范验证。

“制造基础技术与关键部件”重点专项2019年度项目申报指南

附件5“制造基础技术与关键部件”重点专项2019年度项目申报指南为落实《国家中长期科学和技术发展规划纲要(2006—2020年)》《国家创新驱动发展战略纲要》和《中国制造2025》等规划,国家重点研发计划启动实施“制造基础技术与关键部件”重点专项。

根据本重点专项实施方案的部署,现发布2019年度项目指南。

本重点专项总体目标是:以高速精密重载智能轴承、高端液压与密封件、高性能齿轮传动及系统、先进传感器、高端仪器仪表以及先进铸造、清洁热处理、表面工程、清洁切削等基础工艺为重点,着力开展基础前沿技术研究,突破一批行业共性关键技术,提升基础保障能力。

加强基础数据库、工业性验证平台、核心技术标准研究,为提升关键部件和基础工艺的技术水平奠定坚实基础。

通过本专项的实施,进一步夯实制造技术基础,掌握关键基础件、基础制造工艺、先进传感器和高端仪器仪表的核心技术,提高基础制造技术和关键部件行业的自主创新能力;大幅度提高交通、航空航天、数控机床、大型工程机械、农业机械、重型矿山设备、新能源装备等重点领域和重大成套装备自主配套能力,—1—强有力地支撑制造业转型升级。

本重点专项按照产业链部署创新链的要求,从基础前沿技术、共性关键技术、应用示范三个层面,围绕关键基础件、基础制造工艺、先进传感器、高端仪器仪表和基础技术保障五个方向部署实施。

专项实施周期为5年(2018—2022年)。

2019年指南在五个方向,按照基础前沿技术类、共性关键技术类和应用示范类,拟启动不少于28个项目,安排国拨经费总概算约4.5亿元。

为充分调动社会资源投入制造基础技术与关键部件的技术创新,在配套经费方面,共性关键技术类项目,配套经费与国拨经费比例不低于1:1;应用示范类项目,配套经费与国拨经费比例不低于2:1。

项目申报统一按指南二级标题(如1.1)的研究方向申报。

每个项目拟支持数为1~2项,实施周期不超过3年。

申报项目的研究内容必须涵盖二级标题下指南所列的全部研究内容和考核指标。

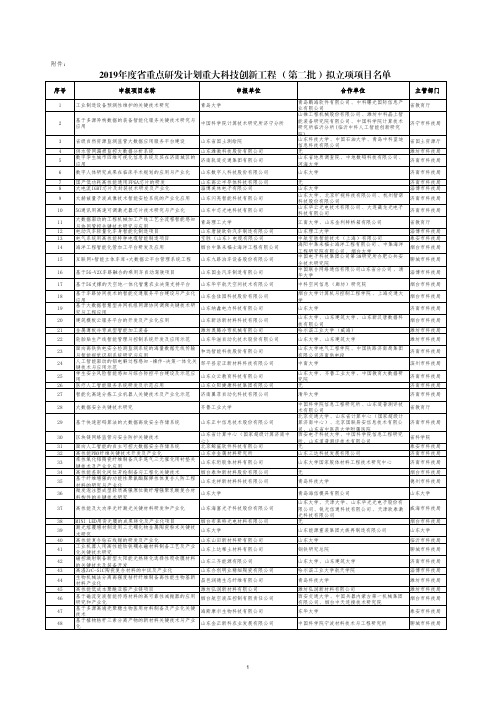

2019年度省重点研发计划重大科技创新工程(第二批)拟立

互联网+智能立体车库+大数据云平台管理系统工程 山东九路泊车设备股份有限公司

基于5G-V2X车路融合的乘用车自动驾驶项目

山东国金汽车制造有限公司

基于5G支撑的天空地一体化智慧农业决策支持平台 山东华宇航天空间技术有限公司

基于车路协同技术的智能交通服务平台建设与产业化 应用 基于大数据智慧型并网机组网源协同调频关键技术研 究与工程应用

大数据安全关键技术研究

齐鲁工业大学

基于快速密码算法的大数据高效安全存储系统

山东正中信息技术股份有限公司

区块链网络监管与安全防护关键技术

面向人工智能的自主可控大数据安全存储系统 高性能PBO纤维关键技术开发及产业化 柔性氧化铝陶瓷纤维制备汽车尾气三元催化用衬垫关 键技术及产业化应用 高性能差别化间位芳纶制备与工程化关键技术 基于纤维增强的功能性聚氨酯脲弹性体复合人防工程 材料的研究与产业化 微发泡注塑成型轻质高强原位微纤增强聚乳酸复合材 料构件的关键技术研究

申报项目名称

申报单位

合作单位

主部门

工业制造设备预测性维护的关键技术研究

青岛大学

基于多源异构数据的装备智能化服务关键技术研究与 中国科学院计算技术研究所济宁分所 应用

省级自然资源监测监管大数据应用服务平台建设

山东省国土测绘院

供水管网漏损监控大数据分析系统

山东潍微科技股份有限公司

数字孪生城市四维可视化信息系统及其在济南城区的 济南轨道交通集团有限公司 应用

山东省计算中心 (国家超级计算济南中 心) 北京鲸鲨软件科技有限公司 山东非金属材料研究所 山东东珩胶体材料有限公司 烟台泰和新材料股份有限公司 山东龙祥新材料科技有限公司

山东大学

高性能及大功率光纤激光关键材料研发和产业化

国家重点研发计划项目任务书

项目编号:密级:公开国家重点研发计划项目任务书项目名称:所属专项:指南方向:推荐单位:专业机构:项目牵头承担单位:(公章)项目负责人:执行期限:至中华人民共和国科学技术部2016年05月25日填写说明一、任务书甲方即专业机构(项目管理方),乙方即项目牵头承担单位(项目承担方)。

二、任务书通过“国家科技计划管理信息系统公共服务平台”,按照系统提示在线填写。

三、任务书中的单位名称,请按规范全称填写,并与单位公章一致。

四、任务书要求提供乙方与所有参加单位的合作协议,需对原件进行扫描后在线提交。

五、任务书中文字须用宋体小四号字填写。

六、凡不填写内容的栏目,请用“无”表示。

七、乙方完成任务书的在线填写,提交甲方审核确认后,用A4纸在线打印、装订、签章。

一式六份报专业机构签章,其中专业机构留存三份,项目推荐单位、项目牵头承担单位和项目负责人各一份。

八、涉密项目请在“国家科技计划管理信息系统公共服务平台”下载任务书的电子版模板,按保密要求离线填写、报送。

九、《项目申报书》是本任务书填报的重要依据,任务书填报不得降低考核指标,不得自行对主要研究内容作大的调整。

《项目申报书》和本任务书将共同作为项目过程管理、验收和监督评估的重要依据。

项目基本信息表一、项目目标及考核指标、评测方式/方法请填写下表。

项目目标、成果与考核指标表备注:1.“项目目标”,应从以下方面明确描述:(1)项目研发主要针对什么问题和需求;(2)将要解决哪些科学问题、突破哪些核心/共性/关键技术;(3)预期成果;(4)成果将以何种方式应用在哪些领域/行业/重大工程等,并拟在科技、经济、社会、环境或国防安全等方面发挥何种的作用和影响。

2.“对应的课题(任务)”,指将由项目内哪些课题(任务)支撑取得某项成果。

3.“考核指标”,指相应成果的数量指标、技术指标、质量指标、应用指标和产业化指标等,其中,数量指标可以为论文、专利、产品等的数量;技术指标可以为关键技术、产品的性能参数等;质量指标可以为产品的耐震动、高低温、无故障运行时间等;应用指标可以为成果应用的对象、范围和效果等;产业化指标可以为成果产业化的数量、经济效益等。

科技部关于发布国家重点研发计划“合成生物学”等重点专项2019年度项目申报指南的通知

科技部关于发布国家重点研发计划“合成生物学”等重点专项2019年度项目申报指南的通知文章属性•【制定机关】科学技术部•【公布日期】2019.06.14•【文号】国科发资〔2019〕195号•【施行日期】2019.06.14•【效力等级】部门规范性文件•【时效性】现行有效•【主题分类】科技计划正文科技部关于发布国家重点研发计划“合成生物学”等重点专项2019年度项目申报指南的通知国科发资〔2019〕195号各省、自治区、直辖市及计划单列市科技厅(委、局),新疆生产建设兵团科技局,国务院各有关部门科技主管司局,各有关单位:根据国务院印发的《关于深化中央财政科技计划(专项、基金等)管理改革的方案》(国发〔2014〕64号)的总体部署,按照《关于鼓励香港特别行政区、澳门特别行政区高等院校和科研机构参与中央财政科技计划(专项、基金等)组织实施的若干规定(试行)》(国科发资〔2018〕43号)及国家重点研发计划组织管理的相关要求,在2018年国家重点研发计划对港澳开放申报试点的基础上,本次“合成生物学”等3个重点专项继续对港澳特区开放,鼓励港澳高校联合内地单位共同申报,现将2019年度项目申报指南予以发布。

请根据指南要求组织项目申报工作。

有关事项通知如下。

一、项目组织申报工作流程1. 申报单位根据指南支持方向的研究内容以项目形式组织申报,项目可下设课题。

项目应整体申报,须覆盖相应指南方向的全部考核指标。

项目申报单位推荐1名科研人员作为项目负责人,每个课题设1名负责人,项目负责人可担任其中1个课题的负责人。

2. 项目的组织实施应整合集成全国相关领域的优势创新团队,聚焦研发问题,强化基础研究、共性关键技术研发和典型应用示范各项任务间的统筹衔接,集中力量,联合攻关。

3. 国家重点研发计划项目申报评审采取填写预申报书、正式申报书两步进行,具体工作流程如下:——项目申报单位根据指南相关申报要求,通过国家科技管理信息系统填写并提交3000字左右的项目预申报书,详细说明申报项目的目标和指标,简要说明创新思路、技术路线和研究基础。

“国家质量基础设施体系”重点专项2021年度项目申报指南_20210517175034

附件11耀24튨゜2021 ㈠ 㜮′〲⸹㔴为落实“十四五”期间国家科技创新有关部署安排,国家重点研发计划启动实施“国家质量基础设施体系”重点专项。

根据本重点专项实施方案的部署,现发布2021年度项目申报指南。

本重点专项总体目标是:面向世界科技前沿、面向经济主战场、面向国家重大需求、面向人民生命健康,围绕质量强国、科技强国、健康中国、数字中国等重大国家战略需求,加强国家质量基础设施体系量子化、国际化、智能化、数字化、系统化建设。

2021年度指南按照“基础研究—关键技术—集成示范”三个层次,进行全链条设计、一体化实施,围绕基础前沿和战略任务研究、关键共性技术研发、场景应用及示范3大方向进行部署,拟支持21个重点任务,拟安排国拨经费概算4.82亿元。

其中,拟部署不超过6个青年科学家项目,拟安排国拨经费概算1200万元,每个项目200万元。

项目统一按指南二级标题(如1.1)的研究方向申报。

除特殊说明外,同一指南方向下,如未明确支持项目数,原则上只支持—282—1项,仅在申报项目评审结果相近、技术路线明显不同时,可同时支持2项,并建立动态调整机制,根据中期评估结果,再择优继续支持。

所有项目均应整体申报,须覆盖全部研究内容和考核指标。

项目执行期原则上为3~5年。

项目下设的课题数不超过5个,项目参与单位数不超过10家。

项目设1名负责人,每个课题设1名负责人。

青年科学家项目支持青年科研人员承担国家科研任务,可参考重要支持方向(标*的方向)组织项目申报,但不受研究内容和考核指标限制。

青年科学家项目不再下设课题,项目参与单位总数不超过3家。

项目设1名项目负责人,青年科学家项目负责人年龄要求,男性应为1983年1月1日以后出生,女性应为1981年1月1日以后出生,原则上团队其他参与人员年龄要求同上。

本专项2021年度项目申报指南如下。

1.信息技术与人工智能领域NQI协同创新1.1基于D-SI的数字质量基础设施关键技术研究及体系建立研究内容:研究基于数字国际单位制(D-SI)的数字质量基础设施关键技术,研制符合可发现、可获取、可互用、可复用(FAIR)规则的NQI数字框架,研制测量数据的数字化规范、国际互认机器可读数字校准证书的结构规则及参考实例,建立面向—283—NQI实体的数字身份管理规范和基于可信时间戳的信息安全系统,开展基于D-SI用于数字转换的安全可靠校准测量系统的应用研究。

项目编号密级

项目编号:密级:核能开发科研项目建议书项目名称:起止日期:研究经费:(其中国拨:)项目负责人:主要承研单位:主管部门:填报日期:国家国防科技工业局制三号宋体二号黑体三号宋体、加粗1、封面加盖主要承研单位公章;2、未说明字体,均为四号宋体。

填写说明1.封面(1)字体要求见标注。

(2)密级:按国家有关规定标明。

(3)项目类别:应用基础研究、技术与开发研究、工程研制三类。

(4)起止日期:填写到月。

(5)研究经费:以万元为单位。

(6)项目负责人:为项目第一申请人,只有一名。

(7)主要承研单位:为申请项目的牵头法人单位全称,只有一个。

(8)主管部门:填写主要承研单位归口管理部门(单位)的全称,包括国务院有关部委、地方国防科技工业管理部门、军工集团公司、相关中央企业、中国工程物理研究院等。

2.正文及目录编制格式(1)A4纸双面打印。

(2)正文四号宋体,行间距26磅(表格除外)。

(3)文档页码连续,底端居中,并将正文首页作为起始页码1。

(4)一级标题为小三号黑体、加粗;二级标题为四号黑体、加粗;三级标题为四号宋体、加粗;四级标题为四号宋体。

(5)参考文献统一在报告最后说明。

(6)目录编至三级标题。

(注:此页不要放入上报文件中。

)核能开发科研主要承研单位诚信承诺书我单位已阅读核能开发科研相关管理办法,理解其有关规定和要求,现郑重承诺:《建议书》所申报项目的有关材料真实、可靠,且未列入国家或军队其他科研计划,申报渠道唯一,无侵犯他人知识产权的行为。

对因申报内容失实或违反有关规定所造成的后果,我单位愿承担相关责任。

项目负责人:(签字)主要承研单位:(盖章)主管部门:(盖章)一、项目研究的必要性(一)项目背景,研究目的及意义。

(二)国内外现状分析。

(三)需求分析。

二、研究目标与预期技术指标研究目标要明确、具体;技术指标要量化、可考核,能够体现项目关键技术特征。

(一)研究目标。

(二)预期技术指标。

三、主要研究内容(一)主要研究内容。

制造基础技术与关键部件重点专项2020年度项目申报指

附件5“制造基础技术与关键部件”重点专项2020年度项目申报指南建议(征求意见稿)为落实《国家中长期科学和技术发展规划纲要(2006—2020年)》《国家创新驱动发展战略纲要》和《中国制造2025》等规划,国家重点研发计划启动实施“制造基础技术与关键部件”重点专项。

根据本重点专项实施方案的部署,现发布2020年度项目申报指南。

1.基础前沿技术类1.1先进轮毂电机轴承单元设计理论与方法研究内容:研究同步轮毂电机轴承单元设计理论与方法;研究轮毂电机动态载荷传递路径及轴承动静刚度服役性能演变特性;研究轴承单元表面润滑增效与表面创成设计方法;研究轴承单元主动散热系统及热管理方法;研究轴承单元可靠性设计及性能评价。

考核指标:开发轴承单元设计方法及软件1套,研制轴承原理样机,研制轮毂电机轴承单元原理样机1台,最大扭矩≥800Nm,平均温度≤100℃;轴承单元设计寿命1×105km,摩擦系数降低20%以上,开展相关耐久性试验;申请发明专利≥3项。

1.2MEMS高能量密度电池前沿技术研究内容:研究硅基MEMS薄膜锂离子电池的电化学-力-热多场模型和多层膜材料参数在线提取方法;研究电极与电解质界面原位表征方法和低阻抗、高稳定界面构筑技术;研究高性能电池材料、结构、制备工艺与高可靠性封装技术;研制出硅基MEMS薄膜锂离子电池原型,在工业现场无线传感网节点试验验证。

考核指标:多层膜材料参数在线提取结果与实验结果对比误差≤15%;电池尺寸≤2mm 2mm,能量密度≥2mWh/cm2;循环稳定性≥5000次@100%放电;工作温度-40o C~300o C;申请发明专利≥3项。

1.3光学元件亚表面缺陷原位测量基础理论与方法研究内容:研究光学元件亚表面缺陷非接触无辐射原位显微测量原理与方法,缺陷测量误差与不确定度评估方法;突破亚表面层叠缺陷分离与定位、缺陷深度定位非线性补偿及动态校正、亚表面损伤评估等关键技术;研制光学元件亚表面缺陷原位测量样机,开展应用验证。

2021年中国氢能源行业相关政策汇总

2021年中国氢能源行业相关政策汇总

显示,氢能是一种二次能源,它是通过一定的方法利用其它能源制取的,而不像煤、石油、天然气可以直接开采。

氢能是公认的清洁能源,作为低碳和零碳能源正在脱颖而出。

随着全球气温变暖加速,发展低碳能源成为时代重任,当今世界开发新能源也迫在眉睫。

近年来,为支持、规范氢能源行业,国务院、国家发改委、国家能源局等多部门都陆续印发了氢能源行业的发展政策;如2021年3月全国人大发布的中华人民共和国国民经济和社会发展第十四个五年规划和2035年远景目标纲要中就提出,在氢能与储能等前沿科技和产业变革领域,组织实施未来产业孵化与加速计划,谋划布局一批未来产业。

在科教资源优势突出、产业基础雄厚的地区,布局一批国家未来产业技术研究院,加强前沿技术多路径探索、交叉融合和颠覆性技术供给。

实施产业跨界融合示范工程,打造未来技术应用场景,加速形成若干未来产业。

2015年-2021年3月国家层面职业氢能源行业相关政策规划

梳理

目前,中国各省市大量氢能源相关政策是以新能源汽车政策与环保政策的形式发布,但已有北京、天津、山东、四川等地正在或已经制定氢能源产业专项政策和规划。

全国各省市氢能源行业相关政策规划梳理。

2014年国家重点基础研究发展计划(973计划)项目专项经费预算拟安排情况汇总表

X26 X27 X28 X29 X30 X31 X32 X33 X34 X35 X36 X37 X38 X39 X40 X41 X42 X43 X44 X45 X46 X47 X48 X49 X50 X51 X52 X53

2014CB239200 2014CB239300 2014CB239400 2014CB239500 2014CB239600 2014CB239700 2014CB247400 2014CB247500 2014CB339800 2014CB339900 2014CB340000 2014CB340100 2014CB340200 2014CB340300 2014CB340400 2014CB340500 2014CB340600 2014CB340700 2014CB347600 2014CB347700 2014CB347800 2014CB440800 2014CB440900 2014CB441000 2014CB441100 2014CB441200 2014CB441300 2014CB441400

天然草原生产力的调控机制与途径 中国农业科学院草原研究所 芽麦对品质的影响及抗穗发芽小麦 四川农业大学 材料全基因组选育 玉米叶型建成分子机理研究 煤中有害元素分布富集机理及环境 污染防治 中国陆相致密油(页岩油)形成机理 与富集规律 中国东部古近系陆相页岩油富集机 理与分布规律 中国农业大学 中国矿业大学(北京) 中国石油集团科学技术研究院 中国石油化工股份有限公司石 油勘探开发研究院

单基因遗传性聋病的分子机制研究 浙江大学 强直性脊柱炎发生机制及控制策略 研究 系统性红斑狼疮的发病机理解析和 诊治新策略硏究 肿瘤异质性演化机制与个体治疗策 略的生物学研究 肿瘤免疫逃逸新机制和免疫治疗新 途径的基础与应用研究 周围神经损伤及修复后神经再生与 中枢神经重塑的机制研究 循环miRNA生物学功能及临床应用 基于内皮细胞应激的糖尿病继发血 管病变的早期关键机理与干预策略 的研究 慢性病毒感染的体液应答机制及功 能重塑 动物病毒-宿主相互作用机制的研 究 猪繁殖与呼吸综合征病毒与宿主相 互作用调控病毒复制及宿主免疫应 答的机制 新发、再发传染病病原体的结构研 究 中医证候临床辨证的基础研究 腧穴配伍方案优选及效应影响因素 研究 腧穴配伍效应规律及神经生物学机 制研究 表观遗传调控的中央杏仁核GABA神 经环路与慢性神经痛 外周神经损伤引起中枢可塑性改变 的能量代谢机制 海洋工程装备材料腐蚀与防护关键 技术基础研究 战略有色金属非传统资源清洁高效 提取的基础研究 高效有机/聚合物太阳电池材料与 器件研究 高性能聚酰亚胺薄膜和纤维材料制 备中的结构与性能调控 资源节约型高性能稀土永磁材料设 计和可控制备 新型高性能稀土发光材料的科学基 础及应用 2.8-4.0微米室温高性能半导体激 光器材料和器件制备研究 中国人民解放军第二军医大学 上海交通大学 中国科学院北京基因组研究所 浙江大学 北京大学 南京大学 中南大学 清华大学 北京大学 中国农业大学 南开大学 中国中医科学院 长春中医药大学 中国人民解放军第四军医大学 中国科学技术大学 西安交通大学 中国科学院宁波材料技术与工 程研究所 中南大学 华南理工大学 中国科学院化学研究所 中国科学院物理研究所 中国科学院长春应用化学研究 所 中国科学院上海微系统与信息 技术研究所

科学技术部关于2014年度国家工程技术研究中心立项的通知-国科发计〔2014〕284号

科学技术部关于2014年度国家工程技术研究中心立项的通知正文:----------------------------------------------------------------------------------------------------------------------------------------------------科学技术部关于2014年度国家工程技术研究中心立项的通知国科发计〔2014〕284号各有关省、自治区、直辖市及计划单列市科技厅(委、局),工业和信息化部:根据国家工程技术研究中心工作安排,科技部已组织完成2014年度国家工程技术研究中心可行性论证与综合评审工作。

经研究,批准特高压变压器等14个国家工程技术研究中心立项,列入2014年国家工程技术研究中心组建项目计划(见附件)。

现将有关事项通知如下:一、请各国家工程技术研究中心(以下简称工程中心)主管部门按照经专家论证确定的工程中心组建目标和方向、主要任务、运行机制、组建经费预算等组建方案内容(组建年限为3年),抓紧组织相关依托单位认真填报《组建项目计划任务书》,于2014年10月30日前将纸质版(一式6份)和电子版报送科技部。

二、请各工程中心主管部门充分认识国家工程中心建设的重要性,按照相关管理办法要求,加强组织管理保障,通过工程中心管理委员会加强组建过程管理,指导组建工作,并于每年12月前向科技部提交年度工作总结报告,报告组建进展情况。

三、请相关依托单位在工程中心组建中,支持工程中心按照可行性论证报告和计划任务书要求,建立健全内部管理规章制度,保证人、财、物的合理分配与使用,在着力提高工程中心自主创新能力及工程化、产业化能力的同时,注重提高其开放服务能力,通过多种途径发挥工程中心对行业技术进步的推动作用。

附件:2014年度国家工程技术研究中心组建项目计划表科技部2014年9月28日附件2014年度国家工程技术研究中心组建项目计划表单位:万元序号计划编号工程中心名称依托单位主管部门总投资科技部拨款部门及地方拨款依托单位自筹及其它12014FU125Q01国家特高压变压器工程技术研究中心特变电工股份有限公司新疆维吾尔自治区科技厅10300300500950022014FU125Q02国家电子废弃物循环利用工程技术研究中心湖北荆门市格林美公司湖北省科技厅200003005001920032014FU125Q03国家纺纱工程技术研究中心山东如意科技集团山东省科技厅143703004001367042014FU125Q04国家煤基合成工程技术研究中心山西潞安矿业(集团)有限责任公司山西省科技厅2500030010002370052014FU125Q05国家母婴乳品健康工程技术研究中心北京三元股份有限公司北京市科委7600300700062014FU125Q06国家煤矿水害防治工程技术研究中心皖北煤电集团有限责任公司安徽省科技厅151303006001423072014FU125Q07国家城市道路交通装备智能化工程技术研究中心青岛海信网络科技股份有限公司青岛市科技局3900300300330082014FU125Q08国家电动客车电控与安全工程技术研究中心郑州宇通客车股份有限公司河南省科技厅33000300800319002014FU125Q09国家苗药工程技术研究中心贵州益佰制药股份有限公司贵州省科技厅46003003004000102014FU125Q10国家茶叶质量安全工程技术研究中心福建安溪铁观音集团股份有限公司福建省科技厅26003009001400112014FU125Q11国家抗艾滋病病毒药物工程技术研究中心上海迪赛诺药业有限公司上海市科委55003003004900122014FU125X01国家水运安全工程技术研究中心武汉理工大学湖北省科技厅84007007007000132014FU125X02国家甘蔗工程技术研究中心福建农林大学福建省科技厅502070010003320142014FU125X03国家网络安全应急工程技术研究中心国家计算机网络与信息安全管理中心工业和信息化部390070011002100——结束——。

国家重点研发计划制造基础技术与关键部件重点专项

刘恒

*

*

0200

字化设计方法

滚动轴承服役性能

3 2018YFB200 演变机理与数字化 哈尔滨工业大学

古乐

*

*

0300

设计方法

2018YFB200 滚动轴承超精密制 瓦房店轴承集团

4 0400

造与检测技术

有限责任公司

任成祖

1329

3

5

2018YFB200 0500

精密机床主轴轴承 示范应用及工业试

验平台

28

2800

其测试技术与平台 技有限公司

杨拥军

1194

3

29

2018YFB200 2900

高温硅压力传感器 关键技术及应用

昆山双桥传感器 测控技术有限公

司

孙立宁

885

3

30

2018YFB200 3000

无线红外高温微纳 传感器关键技术及

应用

杭州麦乐克科技 股份有限公司

吕晶

791

3

31 2018YFB200 运动部件壁面温度 西安翔迅科技有 熊继军

896

3

3100

微纳传感器关键技 术及应用

限责任公司

基于语义交互集成 机械工业仪器仪

32 2018YFB200 的仪器仪表新型体 表综合技术经济

王麟琨

1250

3

3200

系架构及关键技术

研究所

33

2018YFB200 3300

微弱电信号精密检 测及高速数据处理

技术

南京航空航天大 学

李舜酩

1403

3

2018YFB200 基于量子效应的仪 中国计量科学研

25 2500

2021年度江苏省前沿引领技术基础研究专项项目指南、参考条件、申报书

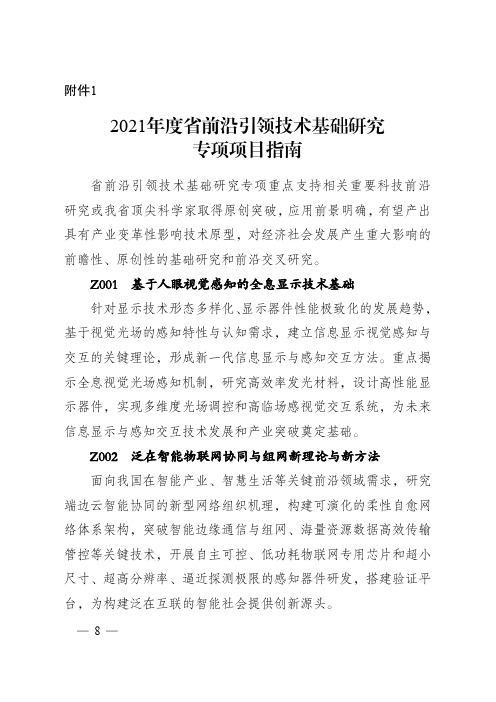

附件12021年度省前沿引领技术基础研究专项项目指南省前沿引领技术基础研究专项重点支持相关重要科技前沿研究或我省顶尖科学家取得原创突破,应用前景明确,有望产出具有产业变革性影响技术原型,对经济社会发展产生重大影响的前瞻性、原创性的基础研究和前沿交叉研究。

Z001 基于人眼视觉感知的全息显示技术基础针对显示技术形态多样化、显示器件性能极致化的发展趋势,基于视觉光场的感知特性与认知需求,建立信息显示视觉感知与交互的关键理论,形成新一代信息显示与感知交互方法。

重点揭示全息视觉光场感知机制,研究高效率发光材料,设计高性能显示器件,实现多维度光场调控和高临场感视觉交互系统,为未来信息显示与感知交互技术发展和产业突破奠定基础。

Z002 泛在智能物联网协同与组网新理论与新方法面向我国在智能产业、智慧生活等关键前沿领域需求,研究端边云智能协同的新型网络组织机理,构建可演化的柔性自愈网络体系架构,突破智能边缘通信与组网、海量资源数据高效传输管控等关键技术,开展自主可控、低功耗物联网专用芯片和超小尺寸、超高分辨率、逼近探测极限的感知器件研发,搭建验证平台,为构建泛在互联的智能社会提供创新源头。

—8 —Z003 下一代无线通信新体制新架构技术基础围绕构建未来无线通信系统面临的超高速率、超低时延、超高可靠等多重需求,开展基于智能超表面等新理论的新型无线通信体制与架构研究,解决全频段信道建模、频谱深度认知与智能共享、智能无线传输与组网、安全接入与可信数据交互等关键技术问题,在新型射频器件等方面取得突破,构建应用场景并进行性能验证,引领无线通信基础理论、系统装备研发模式变革。

Z004 工程与运载装备创新设计制造技术基础针对重大工程装备和重大基础设施建设等领域的装备设计制造需求,开展制造装备、海工装备、运载装备和建造装备等重大装备相关的工作原理、性能调控、制造方法研究,实现装备、系统以及制造过程的机构与结构创新、能量与信息耦合、运维与功能创成、系统与过程调控,为发展先进工程与运载装备设计制造的普适共性技术奠定基础。

工业和信息化部关于申报“高档数控机床与基础制造装备”科技重大专项2013年度课题的通知

工业和信息化部关于申报“高档数控机床与基础制造装备”科技重大专项2013年度课题的通知文章属性•【制定机关】工业和信息化部•【公布日期】2012.04.12•【文号】•【施行日期】2012.04.12•【效力等级】部门规范性文件•【时效性】现行有效•【主题分类】基础研究与科研基地正文工业和信息化部关于申报“高档数控机床与基础制造装备”科技重大专项2013年度课题的通知各有关单位:为逐步提高我国高端装备制造业的自主开发能力,满足国内重点行业对制造装备的基本需求,在数控机床专项“十二五”实施计划框架下,现发布《数控机床专项2013年度课题申报指南》。

课题申报指南的具体内容见附件。

本年度课题申报指南的编制遵循以下原则:(一)以“十二五”标志性成果为主攻方向,注重专项重点任务的持续支持与发展2013年年度目标及重点任务安排遵循专项实施方案和“十二五”实施计划的目标及技术路线,以航空结构件制造装备、汽车发动机制造装备、航空发动机制造装备、精密卧式加工中心、高档数控系统等标志性成果为主攻方向,突出专项总体部署的系统性、集成性和持续性。

在重点任务安排上体现科技重大专项系统攻关的要求。

(二)有限时间、有限目标、突出重点根据专项实施方案与“十二五”目标与任务,结合国家重大工程、战略性任务的技术瓶颈,开展满足国家战略需求、能带动行业技术普遍提高的高端数控机床的研发。

针对重点精密、高速加工装备等进行系统部署,突出针对用户需求的设计及国产数控系统的应用的战略重点。

在满足重点领域、重大工程需求的同时,带动全行业“调结构、上水平”。

(三)集中资源,协同攻关坚持大兵团联合作战、产学研用合作,各自发挥优势,集中解决关键核心技术的思路。

在课题申报指南中要求各联合申报单位前期应已形成良好的合作关系;根据“十一五”各课题承担单位的研究任务完成情况,对优势单位进行优中选优,向重点研究内容倾斜,加大力度集中支持,确保专项“十二五”标志性成果的如期实现。

制造基础技术与关键部件重点专项2019年度项目申报指南

附件8“制造基础技术与关键部件”重点专项2019年度项目申报指南(征求意见稿)为落实《国家中长期科学和技术发展规划纲要(2006—2020年)》《国家创新驱动发展战略纲要》和《中国制造2025》等规划,国家重点研发计划启动实施“制造基础技术与关键部件”重点专项。

根据本重点专项实施方案的部署,编制2019年度项目指南。

本重点专项总体目标是:以高速精密重载智能轴承、高端液压与密封件、高性能齿轮传动及系统、先进传感器、高端仪器仪表以及先进铸造、清洁热处理、表面工程、清洁切削等基础工艺为重点,着力开展基础前沿技术研究,突破一批行业共性关键技术,提升基础保障能力。

加强基础数据库、工业性验证平台、核心技术标准研究,为提升关键部件和基础工艺的技术水平奠定坚实基础。

通过本专项的实施,进一步夯实制造技术基础,掌握关键基础件、基础制造工艺、先进传感器和高端仪器仪表的核心技术,提高基础制造技术和关键部件行业的自主创新能力;大幅度提高交通、航空航天、数控机床、大型工程机械、农业机械、重型矿山设备、新能源装备等重点领域和重大成套装备自主配套能力,强有力地支撑制造业转型升级。

本重点专项按照“围绕产业链,部署创新链”,从基础前沿技术、共性关键技术、应用示范三个层面,围绕关键基础件、基础制造工艺、先进传感器、高端仪器仪表和基础技术保障五个方向部署实施。

专项实施周期为5年(2018—2022年)。

1.基础前沿技术类1.1多维融合感知智能轴承基础原理与方法研究内容:研究智能轴承动态运行信息演化与传递机理;研究智能轴承集成感知机制与多维数据融合算法;研究智能轴承宽频高效自供电/无线供电原理与设计方法;研究智能轴承信息的高效、低功耗、高可靠传输原理与处理技术;研制多维融合感知智能轴承样机,并在数控机床、风电、轨道交通等行业开展试验验证。

考核指标:开发面向数控机床、风电和轨道交通等领域的智能轴承原理样机3类,其中至少1类具备自供电/无线供电功能;典型故障检测类型≥3类,识别率≥90%;温度范围-50℃~300℃,精度优于1%;振动范围±100g、±300g、±500g (各行业选1项),精度优于1%;载荷范围0~100kN、0~500kN、0~1000kN(各行业选1项),精度分别优于1%、2%、3%。

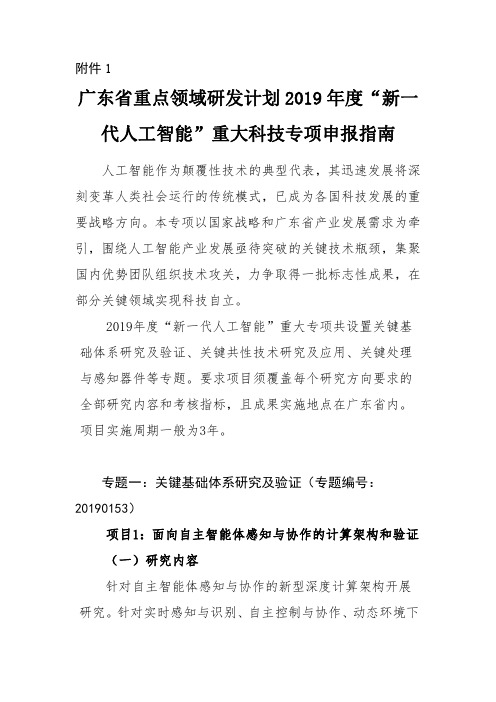

广东省重点领域研发计划2019年度新一

附件1广东省重点领域研发计划2019年度“新一代人工智能”重大科技专项申报指南人工智能作为颠覆性技术的典型代表,其迅速发展将深刻变革人类社会运行的传统模式,已成为各国科技发展的重要战略方向。

本专项以国家战略和广东省产业发展需求为牵引,围绕人工智能产业发展亟待突破的关键技术瓶颈,集聚国内优势团队组织技术攻关,力争取得一批标志性成果,在部分关键领域实现科技自立。

2019年度“新一代人工智能”重大专项共设置关键基础体系研究及验证、关键共性技术研究及应用、关键处理与感知器件等专题。

要求项目须覆盖每个研究方向要求的全部研究内容和考核指标,且成果实施地点在广东省内。

项目实施周期一般为3年。

专题一:关键基础体系研究及验证(专题编号:20190153)项目1:面向自主智能体感知与协作的计算架构和验证(一)研究内容针对自主智能体感知与协作的新型深度计算架构开展研究。

针对实时感知与识别、自主控制与协作、动态环境下的自适应任务重构等难题,突破实时目标检测算法、多智能体协作、智能计算智能处理器系统结构设计等关键技术。

研究低功耗、强实时的软硬件协同解决方案;研究基于语义地图的情境理解和多智能体协作等核心技术;完成基于认知计算模型的人工智能原型处理器设计,面向多智能协同任务的原理验证系统。

可支持智慧物流、智慧社区、智慧安防等领域。

(二)考核指标项目完成时,须基于自主智能理论计算架构完成一款新型处理器原型设计,并建成面向物流、无人驾驶等领域技术验证系统,可与原有自主智能体感知、协作、任务执行效率直接比对。

其中,处理器峰值算力不低于12.8TOPs,执行效率不低于70%,部分网络不低于80%;单处理器支持不低于8路的1080P@60Hz目标检测任务;基于该原型处理器构建自主智能体数目≥10个、种类≥2类的多智能体协同验证系统;验证系统围绕混合增强智能、机载实时处理、空地联合感知协作、动态环境任务自适应重构等关键技术开展集成验证,达到低能耗、高实时、强适应的要求;项目执行期内在广东省内自主智能体领域进行不少于3处应用,完成新申请发明专利大于等于20项(其中至少包含5项PCT专利),研制并发布实施团体标准2项,集成电路保护布图1项。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

附件8“制造基础技术与关键部件”重点专项2019年度项目申报指南(征求意见稿)为落实《国家中长期科学和技术发展规划纲要(2006—2020年)》《国家创新驱动发展战略纲要》和《中国制造2025》等规划,国家重点研发计划启动实施“制造基础技术与关键部件”重点专项。

根据本重点专项实施方案的部署,编制2019年度项目指南。

本重点专项总体目标是:以高速精密重载智能轴承、高端液压与密封件、高性能齿轮传动及系统、先进传感器、高端仪器仪表以及先进铸造、清洁热处理、表面工程、清洁切削等基础工艺为重点,着力开展基础前沿技术研究,突破一批行业共性关键技术,提升基础保障能力。

加强基础数据库、工业性验证平台、核心技术标准研究,为提升关键部件和基础工艺的技术水平奠定坚实基础。

通过本专项的实施,进一步夯实制造技术基础,掌握关键基础件、基础制造工艺、先进传感器和高端仪器仪表的核心技术,提高基础制造技术和关键部件行业的自主创新能力;大幅度提高交通、航空航天、数控机床、大型工程机械、农业机械、重型矿山设备、新能源装备等重点领域和重大成套装备自主配套能力,强有力地支撑制造业转型升级。

本重点专项按照“围绕产业链,部署创新链”,从基础前沿技术、共性关键技术、应用示范三个层面,围绕关键基础件、基础制造工艺、先进传感器、高端仪器仪表和基础技术保障五个方向部署实施。

专项实施周期为5年(2018—2022年)。

1.基础前沿技术类1.1多维融合感知智能轴承基础原理与方法研究内容:研究智能轴承动态运行信息演化与传递机理;研究智能轴承集成感知机制与多维数据融合算法;研究智能轴承宽频高效自供电/无线供电原理与设计方法;研究智能轴承信息的高效、低功耗、高可靠传输原理与处理技术;研制多维融合感知智能轴承样机,并在数控机床、风电、轨道交通等行业开展试验验证。

考核指标:开发面向数控机床、风电和轨道交通等领域的智能轴承原理样机3类,其中至少1类具备自供电/无线供电功能;典型故障检测类型≥3类,识别率≥90%;温度范围-50℃~300℃,精度优于1%;振动范围±100g、±300g、±500g (各行业选1项),精度优于1%;载荷范围0~100kN、0~500kN、0~1000kN(各行业选1项),精度分别优于1%、2%、3%。

1.2高性能轴承动态和渐变可靠性设计理论研究内容:研究滚动轴承渐变劣化(如疲劳和磨损等)规律和内外部振动行为;研究渐变失效和振动效应交互影响机理,建立动态和渐变可靠性设计模型及相关理论;研究滚动轴承可靠性设计技术及试验测试装置,并开展相关试验。

考核指标:开发滚动轴承可靠性设计方法1套;构建滚动轴承的故障模式、失效案例、可靠性设计的数据库,覆盖疲劳、磨损、振动失效模式和可靠性设计数据10种以上;可靠性试验测试装置1套,完成3种典型产品的可靠性试验。

1.3液压元件及系统智能化基础技术研究内容:研究电液深度融合的智能液压元件及动力单元,探索液压元件内部流量、压力、温度和位移等信息的集成测量新技术;研究多液阻独立控制的离散型液压元件的强非线性控制与适应调节机制;研究液压元件及动力单元的服役性能与寿命预测、典型应用案例的安全风险评估方法。

考核指标:工业用有线或无线可编程电调制液压阀样机2种以上,具备介质的流量、压力、温度等测量功能,综合测量精度优于1%;液阻离散独立的智能液压阀控制器、液压阀样机及测量系统,系统控制精度优于3%;动力单元具有在线状态监测、故障诊断、服役性能与寿命预测等功能,故障诊断覆盖率不低于80%。

1.4齿轮传动系统动力学基础理论及其健康监测研究内容:研究齿轮传动系统非线性动力学特性、几何与运动误差回溯、振动噪声预估与主动控制理论与方法;研究齿轮性能退化规律和典型损伤机理、监测信号解耦及故障诊断方法,建立多维监测参数特征与健康状态的映射关系;开发传动系统健康状态监测系统,并在风电等领域进行试验验证。

考核指标:建立齿轮传动系统动力学优化方法,完成不少于1种产品动力学优化;开发传动动力学仿真软件1套,仿真精度不低于85%;研制传动系统健康监测样机1套,故障监测准确度不低于90%。

1.5新型高性能精密传动基础理论与技术研究内容:研究零隙精密传动及大速比传动新原理与新构型;研究相应的数字化设计方法、啮合副复杂曲面制造关键技术;开展传动效率、承载能力、温升、寿命等试验,并在航空等领域进行试验验证。

考核指标:开发新型精密齿轮传动装置不少于3种;其中,零隙精密传动空载回差小于5角秒,传动误差小于60角秒;在相同试验条件下,承载能力、寿命等较现有传动提高20%。

1.6高功率密度微纳振动能量收集器前沿技术研究内容:研究工业振动环境下,振动摩擦、振动压电、振动电磁的高效能量收集转换方法;研究微纳振动能量收集器的先进材料和高效能量收集结构设计技术;研究能量存储及低功耗调理电路设计与系统集成技术;研制高功率密度摩擦能量收集器、压电能量收集器、电磁能量收集器原型器件,并在工业现场无线传感网节点试验验证。

考核指标:振动频率覆盖1Hz~500Hz,摩擦能量收集器峰值功率密度≥400μW/mm2,压电能量收集器归一化功率密度≥5μW/(mm3·g2),电磁能量收集器归一化功率密度≥0.5μW/(mm3·g2)。

1.7跨尺度微纳米三坐标测量基础理论与技术研究内容:研究三维纳米位移和定位的测量理论与技术;研制高分辨力三维组合纳米测头;研究微纳三坐标测量机量值溯源技术;研究典型微型零件三维准确测量方法及技术;研制微纳米三坐标测量机样机,在精密微型零件加工和微纳制造领域进行试验验证。

考核指标:微纳米三坐标测量机量程X×Y×Z≥100mm×100mm×50mm;三维测量分辨力优于1nm;(250+4.5×10-6L)nm;实现宽度低至100μm 最大允许误差(E3)的结构内尺寸及形状三维测量。

2.共性关键技术类2.1工业机器人减速器轴承关键技术及工业验证平台研究内容:研究工业机器人减速器轴承的高精度及长寿命设计方法;研究薄壁及柔性等特殊轴承套圈批量化磨削、热处理等精密加工技术;研究工业机器人减速器轴承性能和寿命试验验证技术及装备;制定工业机器人减速器轴承试验技术规范;搭建工业机器人减速器轴承系列产品工业性验证平台,开展系列产品的寿命、摩擦力矩、振动、温升等试验,研究成果在工业机器人上实现应用。

考核指标:开发工业机器人减速器轴承设计方法1套;RV减速器轴承精度达到P4级、试验寿命≥6000小时,谐波减速器轴承精度达到P4级,试验寿命≥8000小时;平台具备80mm~260mm内径轴承的寿命、摩擦力矩、振动、温升等测试能力,试验技术规范数≥1;在5家以上企业应用,装机系列数≥6。

2.2大功率风电主轴及增速箱轴承关键技术及工业验证平台研究内容:研究大功率风电主轴及增速箱轴承的长寿命、可靠性设计分析技术;研究抗疲劳制造工艺等轴承控型控性技术;研究轴承性能和耐久性强化试验技术及装备;制定大功率风电主轴及增速箱轴承试验技术规范;建立大功率风电主轴及增速箱轴承系列产品工业性验证平台,开展寿命、振动、温升等性能试验,研究成果在大功率风电机组上实现应用。

考核指标:开发风电主轴及增速箱轴承数字化设计软件≥1套;4MW以上风机主轴及增速箱轴承精度等级不低于P5,增速箱高速端轴承温度≤85℃,理论寿命、强化试验寿命≥20年;应用企业不少于2家,装机不少于10台套;平台具备200mm~1180mm内径轴承的寿命、振动、温升等性能测试能力,试验技术规范≥1套。

2.3微小型液压元件关键技术研究内容:研究高功率密度电-机械转换器、低液动力阀口的设计和制造工艺;研究高功率密度液压泵旋转组件的设计和加工工艺;研究微小型液压阀和液压泵的性能测试方法;在航空航天、石油装备等领域进行试验验证。

考核指标:研制不少于4种规格的高压微小型液压泵和液压阀样机,泵排量≤5mL/r,阀流量≤5L/min,响应时间0.5ms~1.5ms;制定微小型液压阀和液压泵性能测试规范2项;开发微小型液压阀和液压泵性能测试装备1套。

2.4海工装备用长寿命耐腐蚀液压元件及系统关键技术研究内容:研究海洋环境下活塞杆耐腐蚀涂层技术与工艺;研究海洋环境下长寿命液压缸密封技术;研究液压控制系统的稳定性、工况适应性等关键技术,在大型海上风机、海洋平台升降与波浪补偿装置等海工装备中验证。

考核指标:缸径250mm~650mm,活塞杆涂层弯曲疲劳试验≥500次(无裂纹),中性盐雾实验时间≥5000小时;研制2种以上典型海工装备用液压系统。

2.5高性能机械密封关键技术与工业试验平台研究内容:研究机械密封关键元件表面精密成形、智能化监控与检测技术;研究高温高压多介质机械密封试验和综合性能评估技术;研究面向油、水和气介质的机械密封元件工业试验平台。

考核指标:关键元件表面微槽深度误差不超过5%,曲面轮廓误差≤1μm,表面粗糙度Ra≤0.1μm;平台可进行高温高压多介质试验,具备线速度250m/s、温度500℃、压力25MPa、转速50000r/min的产品试验能力。

2.6高速重载锥齿轮传动关键技术研究内容:研究高速重载弧齿锥齿轮传动的动态设计理论,系统动力学仿真与结构动力学优化;研究锥齿轮复杂齿面高效切齿和精密磨齿数字化仿真技术及软件;研究锥齿轮疲劳寿命加速试验技术;在航空传动领域开展应用验证。

考核指标:开发不少于2类高速重载锥齿轮,转速≥8000rpm,单对齿轮功率密度≥450kW/kg;齿轮加工精度高于5级,传动效率≥96%,寿命提高20%;开发高速重载锥齿轮数字化制造软件1套,高速重载锥齿轮疲劳寿命试验装备1套。

2.7高长径比零件高效清洁热处理技术研究内容:研究高长径比零件热处理应力/变形演变规律、数值模拟与表面热处理强化机理及基础工艺,热处理表面强化层控制技术;研究高长径比零件高效感应热处理和真空热处理技术;开发高效清洁热处理装备,实现滚动部件等典型高长径比零件在微电子制造、航空航天等领域的应用验证。

考核指标:高长径比零件感应热处理装备1套,可处理零件直径50mm~200mm、长度≥5m,可实现零件淬硬层厚度4mm~12mm、硬度均匀性≤±1HRC、变形量≤1mm/m;真空热处理装置1套,加热温度≤1150℃,有效加热区炉温均匀性≤±5℃,压升率≤5×10-1Pa/h,可实现零件硬度均匀性≤±2HRC;感应和真空热处理及变形控制后的零件表面硬度均匀性≤±1.5HRC,淬透层深度均匀性优于±0.03mm。

2.8清洁切削共性关键技术研究内容:研究高速干切工艺使能关键技术,建立基础数据库;研究微量润滑切削与低温冷却切削装置及相关功能部件;研究高稳定性清洁切削工艺技术及高生物降解微量润滑切削液;开展航空航天典型材料的清洁切削试验验证。