混凝土生产系统

混凝土搅拌站输送系统原理

混凝土搅拌站输送系统原理一、概述混凝土搅拌站是建筑工程中不可缺少的设备之一,它主要用于生产混凝土。

混凝土搅拌站输送系统是混凝土搅拌站的重要组成部分,主要负责将混凝土从搅拌机输送到混凝土运输车上。

本文将详细介绍混凝土搅拌站输送系统的原理。

二、输送系统组成混凝土搅拌站输送系统由输送机、输送管道和附属设备三部分组成。

1.输送机输送机是混凝土搅拌站输送系统的核心部件,主要分为皮带输送机和螺旋输送机两种。

(1)皮带输送机皮带输送机是由驱动装置、滚筒、托辊、输送带等组成。

输送带由中心层、横向加强层和上下覆盖层组成,具有强度高、耐磨性好、寿命长等特点。

输送带的工作原理是通过电机驱动滚筒转动,使输送带带动混凝土向前输送。

(2)螺旋输送机螺旋输送机主要由螺旋体、轴承座、电机等部件组成。

螺旋体是由螺旋片和螺旋管组成,它的工作原理是通过电机驱动螺旋体转动,将混凝土向前推送。

2.输送管道输送管道是将混凝土从输送机输送到混凝土运输车上的通道,其主要由管道、法兰、弯头等部件组成。

管道材质一般采用无缝钢管或钢管焊接而成,管道壁厚度一般为5mm以上。

管道的长度和直径应根据混凝土搅拌站的实际需要进行设计。

3.附属设备附属设备包括输送机支架、管道支架、输送机保护罩、管道减震器等。

输送机支架是支撑输送机的钢结构,它的作用是使输送机保持水平稳定。

管道支架是支撑输送管道的钢结构,它的作用是使输送管道保持水平稳定。

输送机保护罩是保护输送机的钢结构,它的作用是防止混凝土飞溅伤人。

管道减震器主要用于减少混凝土输送过程中的震动和噪音。

三、输送系统原理混凝土搅拌站输送系统的原理是利用输送机将混凝土从搅拌机输送到混凝土运输车上。

具体工作流程如下:1.混凝土从搅拌机中排出,经过输送机输送到混凝土运输车上。

2.输送机通过电机驱动滚筒或螺旋体转动,将混凝土带动向前输送。

3.混凝土在输送管道中流动,由于管道内壁的阻力和重力作用,混凝土会产生一定的摩擦力,使得混凝土的流动速度降低。

第五章 混凝土生产系统

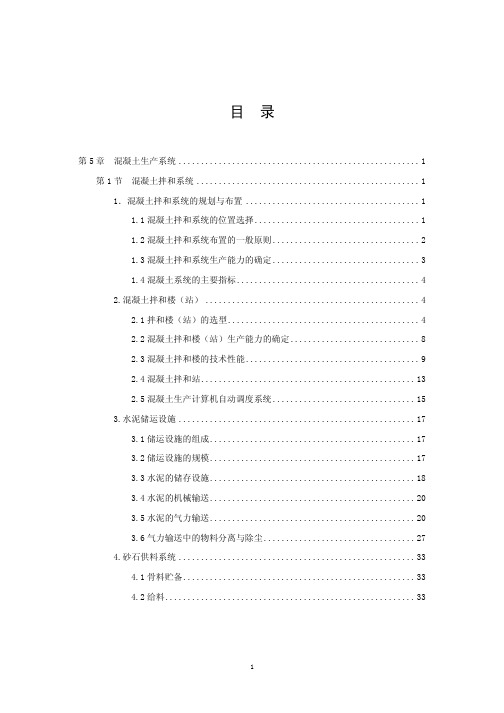

5.1 片冰........................................................ 58 5.2 片冰所需冷量的计算 .......................................... 58 5.3 加冰拌和的降温效果 .......................................... 60 5.4 冰的储存.................................................... 61 5.5 片冰输送.................................................... 63 5.6 调节冰库.................................................... 65 6.冷冻水 ........................................................... 65 7.隔热保温措施 .................................................... 66 8.制冷设备 ........................................................ 68 8.1 制冷压缩机.................................................. 68 8.2 氨泵........................................................ 70 第 3 节 混凝土生产系统工程实例 ......................................... 71 1.水口工程混凝土生产系统 ........................................... 71 2.二滩工程(Ⅰ标)混凝土生产系统 ................................... 72 3.小浪底水利枢纽工程混凝土生产系统 ................................. 73 4.三峡工程高程 98.7m 混凝土生产系统 ................................. 75

混凝土生产线设备配置

混凝土生产线设备配置一、需求概述混凝土生产线是一种专门生产混凝土制品的设备,它主要用于生产混凝土砖、混凝土板、混凝土管等混凝土制品。

混凝土生产线的设备配置包括:配料系统、搅拌系统、输送系统、成型系统、自动化控制系统等。

二、配料系统配料系统是混凝土生产线中的重要组成部分,主要用于将各种原材料按比例混合,制成混凝土制品。

配料系统主要包括以下设备:水泵、水箱、配料机、计量传感器、气动阀门等。

1. 水泵水泵是混凝土生产线中的重要设备之一,主要用于将水从水箱中抽出,并送入混凝土搅拌机中,与其他原材料混合。

水泵的型号应根据生产线的规模和生产量来选择,一般选用流量大、扬程高、效率高的水泵。

2. 水箱水箱是储存水的设备,一般采用钢结构或玻璃钢结构,具有耐腐蚀、耐压强度高等特点。

水箱的容积应根据生产量来确定,一般应保证生产线连续生产8个小时的用水量。

3. 配料机配料机是混凝土生产线中的核心设备之一,主要用于将各种原材料按比例混合。

配料机的型号应根据生产线的规模和生产量来选择,一般选用计算准确、精度高、稳定性好的配料机。

4. 计量传感器计量传感器是配料机的重要组成部分,主要用于测量各种原材料的重量,并将数据传输给自动化控制系统。

计量传感器的精度应高于0.5%。

5. 气动阀门气动阀门是混凝土生产线中控制原材料流量的设备之一,主要用于控制配料机中的各种原材料的进出。

气动阀门的型号应根据各种原材料的流量和压力来选择。

三、搅拌系统搅拌系统是混凝土生产线中的另一个重要组成部分,主要用于将各种原材料混合,并制成混凝土制品。

搅拌系统主要包括以下设备:混凝土搅拌机、搅拌机传动系统、混凝土搅拌机支架等。

1. 混凝土搅拌机混凝土搅拌机是混凝土生产线中的核心设备之一,主要用于将各种原材料混合,并制成混凝土制品。

混凝土搅拌机的型号应根据生产线的规模和生产量来选择,一般选用搅拌效果好、操作简单、维护方便的混凝土搅拌机。

2. 搅拌机传动系统搅拌机传动系统是混凝土搅拌机的重要组成部分,主要用于驱动搅拌机的搅拌器进行旋转。

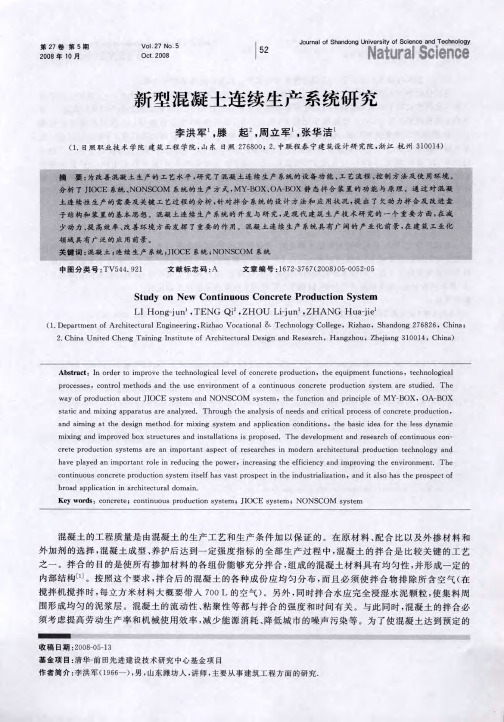

新型混凝土连续生产系统研究

h it e

a n

c t u r a

l p

r o

du

t

a

c t

io

t

e c

hn

o

lo g y

e n t

.

a n

d

ha

v e

p la y

d

a n

im p o

te

r t a n t

r o

le in

io

n

du

c

in g

he po

s

w

e r

in

p

c r e a s

in g

t

he

e

f f ic i e

n c

y

s

y

s t e m

d

a

t io

n

c o n

d i t io

v e

n s

t

he ba

a n

s

ic

id e

fo

h

r

t

h e le

c o n t

s s

dy

n a m

ic

—

m

i x in g

p

d im p r

c t io n

d bo

x

s t r u c t u r e s

a n

d in

t

a n

s t a

l l a t io

中图分类号

:T

V 544

.

92 1

文献标志码

:A

文章编 号

:1

67 2 37 67 (20 0 8 )0 5 0 0 5 2 0 5

—

Study

混凝土生产管理系统操作指南

混凝土生产管理系统操作指南如下:

•登录系统。

输入用户名和密码,登录混凝土生产管理系统。

•查看待生产任务。

在系统中查看新的待生产运送任务的实时提示,了解所有正执行任务的运送情况、车次安排情况。

•接收待选配比任务。

接收待选配比任务的实时提醒,并根据音乐提示进行操作。

•查看生产情况。

查看每天最新的生产情况、发货情况,随时监督生产部门工作状态。

•处理退货。

根据系统记录的每次退灰的处理方案,处理工地退货,并将退货数量实时计算到搅拌站生产及运送的环节中。

•调整生产计划。

根据库存情况及订单情况对生产计划进行实时调整,使生产信息能配合自动化生产线的作业流程。

此外,混凝土生产管理系统还具有多套配比库,可满足技术部多方需求等。

混凝土生产过程控制系统

AD 7 6多 路转 换 开关 ,为 了使 2 rV 满 足 A/ 50 0n D转 换 器 输 入要 求 ,选 用 了一 片 MOD E型 电压放 大 UL

3 3 程序 框 图功 能 及要 求 . 系统 的主 程序 框 图如 图 4所 示 。

为了降低 系统的成本 ,选用 MC 一5 系列 的 S 1 83 单片机 ,接 87 01 29可 编程 键盘/ 显示器 控制芯 片驱 动 8个七 段 L D显 示 器 和 8 键 盘 ( 中未 E ×8 图

Z/ OH

Rs E圈

6

P A7

倒

间 继 搅拌机下捧料 闸门气 阀 电 门 器

一 一 一

中

一

水泥仓 下捧料 闸门气阀 添加剂仓 下捧料 闸门气 阀 沙子仓 下捧料 闸门气 阀 石子仓 下捧料 闸门气 阀

_ 接 卜 称重带驱动电 1 触 . … . 动机

1 生产 设 备

生 产设 备组 成 如 图 2所示 。

量 的一致 性 ,各 种 配 料 的含 量 不 同则 直 接 导 致 混 凝 土 的最 终强 度 和耐 久 性 不 同 , 图 1所 示 为混 凝 土 的 强度 与 所含 水 分 和水 泥量 变 化 的关 系 。

刍 5 0

日 6 0 、 、 、 、

水含量 k / g m。

图 1 图 2

由此可 见 ,混 凝 土 的强 度 与 所 含 的水 分 和水 泥

量 ( 即水灰 比 )密切 相 关 。我 们 为 国 内 大 中 型混 凝

四个 料仓 中分 别 装 有 水 泥 、添 加 剂 、石 子 和 沙

混凝土生产系统规模

混凝土生产系统规模

混凝土生产系统的规模是根据具体的施工需要和工程规模来确

定的。

一般来说,混凝土生产系统的规模可以从以下几个方面来考虑: 1. 生产能力:混凝土生产系统的规模与其生产能力有直接关系。

生产能力越大,所需设备和场地就越大,规模也就越大。

2. 工程规模:混凝土生产系统的规模还与施工工程的规模相关。

如果工程规模较大,则需要生产大量的混凝土,此时混凝土生产系统的规模也会相应增加。

3. 投资预算:混凝土生产系统的规模还受到投资预算的限制。

如果预算紧张,那么生产系统的规模可能会较小。

4. 环境要求:混凝土生产系统的规模还受到环保法规等因素的影响。

如果环保要求严格,那么生产系统的规模也会相应受到限制。

总之,混凝土生产系统的规模是根据具体情况而定的,需要综合考虑各种因素,并根据实际需要进行调整。

混凝土生产管理系统操作指南

混凝土生产管理系统操作指南英文回答:Concrete Production Management System User Guide.Introduction:The Concrete Production Management System is a comprehensive software solution designed to streamline and optimize the concrete production process. This user guide provides step-by-step instructions on how to operate the system effectively.1. System Login:To access the system, open the web browser and enter the URL provided. On the login page, enter your username and password. Click on the "Login" button to proceed.系统登录:要访问系统,请打开网络浏览器并输入提供的URL。

在登录页面上,输入您的用户名和密码。

点击“登录”按钮继续。

2. Dashboard Overview:Upon successful login, you will be redirected to the system dashboard. The dashboard provides an overview of the key metrics and real-time data related to concrete production. It includes information such as production volume, inventory levels, and production schedule.仪表板概述:成功登录后,您将被重定向到系统的仪表板。

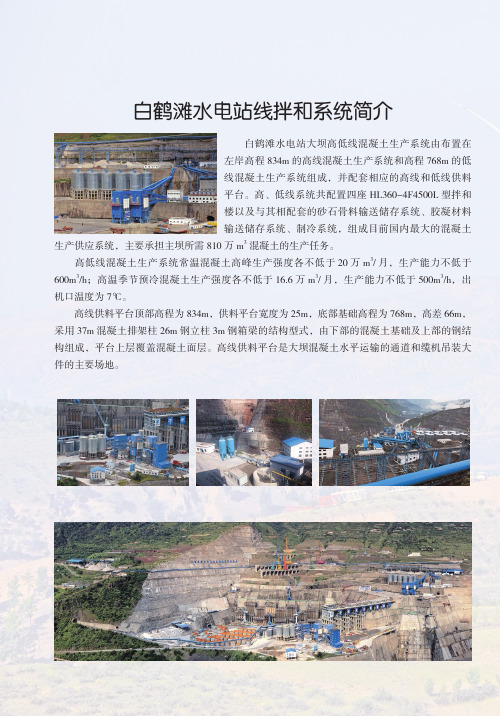

白鹤滩水电站线拌和系统简介

白鹤滩水电站线拌和系统简介

白鹤滩水电站大坝高低线混凝土生产系统由布置在

左岸高程834m的高线混凝土生产系统和高程768m的低

线混凝土生产系统组成,并配套相应的高线和低线供料

平台。

高、低线系统共配置四座HL360-4F4500L型拌和

楼以及与其相配套的砂石骨料输送储存系统、胶凝材料

输送储存系统、制冷系统,组成目前国内最大的混凝土生产供应系统,主要承担主坝所需810万m3混凝土的生产任务。

高低线混凝土生产系统常温混凝土高峰生产强度各不低于20万m3/月,生产能力不低于600m3/h;高温季节预冷混凝土生产强度各不低于16.6万m3/月,生产能力不低于500m3/h,出机口温度为7℃。

高线供料平台顶部高程为834m,供料平台宽度为25m,底部基础高程为768m,高差66m,采用37m混凝土排架柱26m钢立柱3m钢箱梁的结构型式,由下部的混凝土基础及上部的钢结构组成,平台上层覆盖混凝土面层。

高线供料平台是大坝混凝土水平运输的通道和缆机吊装大件的主要场地。

混凝土生产系统总结

第一章混凝土生产系统第一节混凝土拌和系统水利水电工程施工中,一般都具有混凝土工程量大,要求浇筑速度快, 施工强度高,并且质量要求严的特点。

要生产大量品质优良的混凝土,就必须采用高度机械化、自动化的设备来完成。

混凝土拌和楼(站)是一种生产混凝土的大型机械设备,它能将组成混凝土的材料水泥、砂、石、外加剂以及掺合料,按一定的配合比,拌和成塑性或干硬性的混凝土,大、中型水利水电工程都选用自动化程度较高的混凝土拌和系统来完成混凝土生产。

在工程前期及小型水利水电工程上,也可选用混凝土拌和站。

1、混凝土拌和系统的规划与布置1)混凝土拌和系统的选择混凝土拌和系统的选择主要以地形条件而定。

充分合理地利用地形特点,以满足工艺要求,尽量减少建厂工程量。

要便于混凝土拌和楼(站)接受各种材料和混凝土运出。

混凝土拌和楼一般选择在大坝附近500米左右的地方,要尽量靠近混凝土浇筑点。

充分利用自然地形高差,可以缩小系统内的距离,如乌江渡、二滩工程的混凝土系统选择。

混凝土拌和系统应建在施工期设计洪水位以上。

混凝土生产系统设于沟口时,要保证不受山洪和泥石流的威胁。

骨料受料仓、卸载站、廊道地下部分的建筑物,应设在地下水位以上。

2)混凝土拌和系统布置的一般原则首先要确定适当的混凝土拌和楼(站)的位置。

混凝土拌和楼(站)的地基必须坚实,当一个混凝土拌和系统布置两座或两座以上拌和楼时,特别要注意拌和楼的组合方式,常见的各种类型混凝土拌和楼的组合方式如图3-5-1所示。

多楼布置的组合基本要求是:每座混凝土拌和楼最好有单独的出料线,出料线应互不干扰,砂石和水泥要从砂石料堆场和水泥库一侧进料。

对于混凝土有降温要求的混凝土拌和楼,一般要设制冷楼(厂)供冷水、供冷风和片冰。

制冷楼的布置位置应紧靠混凝土拌和楼的进冰侧,但拌和楼控制室不应离制冷楼太近,以防氨泄漏对控制室接点造成影响。

如图3-5-2所示就是一座冷冻楼向两座混凝土拌和楼供冰的布置。

在水利水电大、中型工程中,混凝土拌和系统的水泥贮存仓库一般都是采用水泥贮存罐,其位置要结合水泥卸载方式和混凝土拌和楼考虑,从水泥贮存罐到混凝土拌和楼如采用机械输送时,一般水平距离不应超过100米。

再生混凝土生产系统[发明专利]

![再生混凝土生产系统[发明专利]](https://img.taocdn.com/s3/m/79df45c5ed630b1c58eeb518.png)

专利名称:再生混凝土生产系统专利类型:发明专利

发明人:刘光宁,李鹏,熊刚,王武卫申请号:CN202011446551.2申请日:20201208

公开号:CN112606214A

公开日:

20210406

专利内容由知识产权出版社提供

摘要:本申请涉及一种再生混凝土生产系统,包括承载架、物料存储仓、物料称量设备以及输送设备,物料存储仓上设置有疏通装置,疏通装置可以便于对物料存储仓内的原料起到有效疏通的效果,以减少原料出现结块而堵塞物料存储仓的卸料口的情况,从而使得原料可以及时排出,提高生产效率;物料称量设备的两侧均设置有震动装置,震动装置可以便于将粘附在物料称量设备内侧壁的原料进行有效震落,以减少原料粘附在物料称量设备的内侧壁的情况发生,从而使得原料的配比量更加精准,以提高再生混凝土的质量;输送设备的底部设置有清理装置,清理装置可以便于对粘附在输送设备的原料进行有效扫落,从而可以对原料进行回收利用,进而可以起到节能环保的效果。

申请人:深圳市汇基砼混凝土有限公司

地址:518000 广东省深圳市龙岗区南湾街道丹平北路金鹏物流园B区15栋东侧

国籍:CN

更多信息请下载全文后查看。

混凝土生产系统

第八章混凝土生产系统1、概述本工程混凝土生产系统位于大坝右岸下游251m高程平台,距大坝约1.5km ,系统设有1X 3.5m3拌和楼一座、胶凝材料储罐、外加剂车间、供风、供水、供电及其它附属设施组成。

系统供应混凝土主要部位有:碾压混凝土重力坝、基础缺陷处理及导流洞封堵等,总方量约30.43万m,其中碾压混凝土20万m,常态混凝土8.4万m,变态混凝土2 万m3。

本系统已于2006年12月31 日基本完工,但由于本工程的种种特殊原因,导致原已建成的系统一直处于闲置状态,加之2007 年被洪水淹没后,部分设备老化、损坏严重。

自国电接手莲花台工程后,我部即开始对本系统进行了大量的修复工作;同时,我部还根据西北院对原招标图纸优化后的设计成果及本工程工期目标要求,对原系统生产能力重新进行了论证分析,对系统部分项目进行了改造设计,拟于2009 年8月30日完成拌和系统改造,2009年9月1日拌和系统正式投产使用。

2、系统生产规模及设备选择2.1 生产能力确定根据混凝土施工进度计划安排,本工程碾压混凝土月高峰强度为4.6万m/月,出现于2011年1月,常态混凝土月高峰强度为3万m/月,出现于2010年2月。

混凝土生产系统设计小时生产能力:Q h=K h • Q (M・ N)Q—混凝土系统所需小时生产能力m3/h ;式中:K h—小时不均匀系统取1.5 ;Q—混凝土高峰月浇筑强度m3;M—月工作天数,取25d;N-日工作小时数,取20h;经计算小时生产能力为138mVh,主要由碾压混凝土强度控制2.2拌和设备选型根据混凝土最大小时生产能力要求,本系统配置1座型号为HZS18C的混凝土拌和楼,其碾压混凝土铭牌生产能力为150m/h (常态混凝土为180m/h )。

HZS18C型混凝土拌和楼采用计算机全自动控制。

管理系统可实现生产过程的自动控制和运行状态检测,具有打印生产日记、配比调整存储、落差自动补偿等功能。

拌和楼系统主要由:骨料供给计量系统、水泥和粉煤灰供给和计量系统,水供给和计量系统、外加剂供给计量系统、电控系统、气动系统等组成。

商品混凝土ERP系统

商品混凝土ERP系统是专为商品混凝土行业设计的企业资源规划系统。本系统 提供全面的解决方案,包括生产效率提升、质量管控、客户满意度提高和企 业利润增加。

ERP系统简述

1 定义

2 功能

3 优势

企业资源规划(ERP)系统是 一套集成化的应用软件, 用于管理公司内部各个部 门的业务流程,提高工作 效率和协作。

质量跟踪

ERP系统提供质量追溯功能, 记录生产过程中的关键数据, 便于追踪和定位质量问题。

标准化流程

通过标准化生产流程和质量 控制标准,ERP系统确保产品 符合质量要求。

员工培训

ERP系统提供培训和培训记录 功能,帮助员工了解和遵守 质量管理流程。

提高客户满意度的作用

1 个性化服务

ERP系统提供客户管理模 块,企业可以更好地了解 客户需求,提供个性化的 服务和定制化的产品。

ERP系统包括财务、物流、 库存、采购、销售等模块, 通过集成和自动化的方式 提供全面的企业管理功能。

ERP系统能够提高企业内 部流程的透明度和效率, 降低成本,减少错误和重 复工作,增强决策能力。

商品混凝土行业发展现状

商品混凝土行业正快速增长,推动了城市建设和基础设施建设的发展。然而,行业内存在着供应链管控、质量 控制和成本管理等挑战。

2 提供实时信息

通过与客户关系管理和生 产管理模块的整合,ERP 系统能够提供及时的生产 和交付信息,方便客户查 询。

3 快速响应

ERP系统能够帮助企业快 速响应客户需求,提供准 确的报价和交货时间,增 强客户满意度。

ERP系统能否增加企业利润

1

成本控制

通过优化资源利用和生产流程,ERP系统帮助企业降低生产成本,提高利润。

完整word版混凝土生产系统设计

第3章混凝土生产系统设计3.1 概述本标工程现浇混凝土211677m3。

根据施工总进度安排,高峰期浇筑强度不低于1.6万m3/月。

根据招标文件本混凝土系统设在本标左岸。

系统承担全部混凝土生产任务,混凝土生产系统按3班制生产,每天工作20小时。

系统生产三级配混凝土,最大骨料粒径80mm。

系统由拌和站、净骨料堆、水泥储罐(库)、供水、供电及外加剂车间等组成。

本系统2010年4月~2011年12月布置在左岸施工场地,2012年1月~2012年12月布置在右岸施工场地。

3.2 生产规模的确定和生产设备的选择根据月浇筑最高强度按以下计算公式计算:P=Qm×Kn/(M×N)其中:Qm=16000m3/月 M=22天/月 N=20h/天,Kn=1.5由此计算出混凝土生产系统的生产规模为55m3/h。

根据上述计算,本标混凝土生产系统实际生产强度大于55m3/h即可满足要求,按类似工程经验,为提高设备的利用率,增加设备的可靠性,通过经济技术比较,本标采用一台HZS90型拌和站,设计产量90m3/h,按设备生产率65%计,其生产能力也能达到55m3/h,可以满足本标混凝土高峰期生产的需要。

3.3 系统工艺流程设计为提高拌和系统设备的可靠性,本标计划采用在国内拌和系统有名的郑州水工厂生产的拌和系统,现以HZS90拌和站进行混凝土生产系统流程设计,⑴砂石料输送流程:本标混凝土生产系统的成品骨料仓独立设置,采用装载机从成品料仓中取料,直接送至拌和系统的配料仓,经配料系统计量后,通过胶带机输送至拌和站预加料斗,进入拌制流程,砂石系统输送流程见下图。

装载机胶带机图3.3-1 水泥输送流程图37⑵水泥、粉料输送流程:本标水泥主要采用散装水泥,发包人提供的散装水泥通过散装水泥车自带的汽动输送系统至拌和站水泥罐内,再通过拌和站自带的螺旋输送机至拌和站水泥称量系统,进入拌制流程。

为改善混凝土和易性,同时为简化温控系统,在混凝土采用双掺工艺(即掺加粉煤灰、外加剂),减少水泥用量达到减少水化热的目的,购置的散装粉煤灰通过运输车自带的汽动输送系统至拌和站粉料钢仓,再通过拌和站自带的螺旋输送机至拌和站粉料称量系统,进入拌制流程,水泥及粉料输送流程见下图3.3-2、图3.3-3。

混凝土的主要生产设备及流程

混凝土的主要生产设备及流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!混凝土的主要生产设备及其生产流程详解混凝土,作为建筑行业中不可或缺的材料,其生产和质量直接影响着工程的安全与稳定性。

员工培训资料混凝土生产线

员工培训资料混凝土生产线1. 混凝土生产线的基本知识混凝土生产线是一种用于大规模生产混凝土的设备和工艺的系统。

它由一系列的机械设备和工作流程组成,能够高效地生产出符合质量标准的混凝土产品。

2. 混凝土生产线的组成混凝土生产线通常由以下几个组成部分构成:2.1. 骨料处理系统骨料处理系统主要用于对颗粒骨料进行清洗、筛分和储存。

它包括骨料清洗机、骨料筛分机、骨料储存仓等设备。

2.2 水泥搅拌设备水泥搅拌设备是混凝土生产线中最重要的一部分。

它通常由搅拌机、输送带和控制系统组成,能够将水泥、骨料、水和掺合料等按照一定比例进行混合,制成混凝土。

2.3 运输系统运输系统用于将制成的混凝土从搅拌设备运输到施工现场。

它通常由混凝土输送车、输送管道和泵站等组成。

2.4 控制系统控制系统是混凝土生产线的核心,用于控制和监测设备运行情况,确保生产过程的稳定和高效。

它通常由PLC控制系统和人机界面组成。

3. 员工培训内容培训员工使用混凝土生产线需要包括以下内容:3.1 设备操作和维护员工需要研究混凝土生产线的设备操作和维护知识,包括搅拌机的启动和停止、骨料处理设备的维护和故障排除等。

3.2 生产工艺和质量控制员工需要了解混凝土生产线的生产工艺和质量控制要求,包括骨料的选择和加配比、水泥的掺合量、混凝土的搅拌时间和温度等。

3.3 安全操作规范培训员工需要让他们熟悉并遵守混凝土生产线的安全操作规范,如穿戴安全装备、正确使用设备、避免意外事故等。

4. 培训方式和评估员工培训可以通过以下方式进行:4.1 理论培训通过课堂教学和培训材料,向员工传授混凝土生产线的基本概念、操作技巧和安全规范等。

4.2 实践操作将员工带到混凝土生产线现场进行实际操作,让他们亲自参与设备操作和生产过程,掌握实操技能。

4.3 考核评估对培训结束后的员工进行考核评估,包括理论知识测试和实际操作能力测试,确保员工对混凝土生产线的掌握程度达到要求。

5. 培训效果的监测和完善完成培训后,应定期对员工的实际操作进行监测和评估,及时发现问题并采取措施进行改进和完善。

混凝土生产系统

混凝土生产系统1.混凝土生产系统的特点和发展趋势:混凝土生产系统是指能生产出满足浇筑强度、质量、出机温度三大要求的混凝土工厂。

1.1.混凝土生产系统的组成:拌和楼、原料储运、二次筛分、冷却等设施组成。

1.2.混凝土生产系统的特点:工程量大、施工强度大、混凝土质量环保要求高。

1.3.混凝土生产系统的发展趋势:二次筛分,二次风冷工艺日趋成熟,骨料储运、配料自动化,质量控制全过程监控新技术。

2.混凝土生产系统的规划要点:2.1.混凝土生产系统的设置:2.1.1.集中设置:适用河床一次截流,建筑物集中的水电工程,优点是节省投资,管理人员较少。

如三门峡、刘家峡、高坝洲。

2.1.2.分期设置:适用分期导流,分期施工的水电工程。

葛洲坝三个混凝土工厂,三峡一、二、三期共设8个混凝土工厂。

2.1.3.分标段设置:优点是便于管理。

如二滩大坝标、厂房标。

2.2.混凝土系统生产能力的确定:2.2.1.按高峰月混凝土浇筑强度确定:P=1.5Q m/m×n 式中,P小时生产强度,Q m高峰月浇筑强度,m月工作日数,n日工作小时数。

影响因素:最大仓面、初凝时间、浇筑层厚度、辅助设备产能等。

2.2.2.按混凝土机械设备进行配制:考虑混凝土的水平、垂直运输能力;考虑浇筑设备的生产能力。

2.3.混凝土生产系统的组成:2.3.1.拌和楼:是混凝土生产系统的核心部分和关键设备。

根据浇筑强度、最大粒径、运输等选择拌和楼。

在水电工程施工中,对大方量、高强度混凝土工程,尤其是碾压混凝土工程,采用大容量搅拌楼是一个发展趋势。

2.3.2.骨料的储运设施:骨料运输以汽车、胶带机为主。

a骨料调节堆:高峰期2~3d的用量。

骨料调节堆高度大于5m时应设缓降器,细骨料应设防雨棚。

b骨料调节罐:有混凝土结构,如水口。

有钢结构,如三峡Φ16m钢罐。

2.3.3.胶凝材料的储运:储存:散装水泥罐、粉煤灰罐。

系统内胶凝材料一般气力输送技术,可以提高效率,便于信息化管理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

混凝土生产系统

3.6.1 生产规模及搅拌楼选型

根据施工总进度计划,本工程混凝土施工高峰时期为2012 年5~12 月,高峰时期混凝土月浇筑强度为2 万m3/月。

按照最高月生产强度 2.2 万方混凝土,并充分考虑浇筑强度的不均衡性。

系统设置HL120—2F3000LA 型自落式拌和楼一台。

此套系统的设计规模完全满足本标段工程的混凝土浇筑强度的要求。

HL120—2F3000LA 型自落式拌和楼主要技术指标:

理论混凝土生产能力:100~110m3/h

常规混凝土生产能力:100m3/h

预冷混凝土生产能力:90m3/h

料仓容积(共七格)300m3

其中:

骨料仓:60×4 m3

粉料仓:30×2m3

搅拌机:JF3000 双锥倾翻自落式搅拌机2台

秤的最大称量值:骨料称:2500×4 kg,2000×2 kg,水泥:1000kg,粉煤灰:400 kg,水:700 kg

外加剂:A1:30 kg,A2:10 kg,

片冰:300 kg

400t/h,带宽:800mm,带速: 1.6m/s

骨料上楼皮带机:输送量:

3.6.2 拌和系统平面布置

(1)场内运输

本工程混凝土所需骨料由成品调节料仓经胶带机输送到拌和楼的骨料。

混凝土生

产系统的场内通道都建成双车道,宽9m、重车道(从拌和楼出来至现有的道路)20cm

厚碎石路面,轻车道(现有的道路进入拌和楼段)20cm 厚碎石路面。

混凝土用自卸车或搅拌车通过公路运到大坝、场房、导流工程、消力池等各个各个施工部位。

(2)生产系统的布置

拌和系统全部布置在规定的控制线内,拌和楼布置在沿水流上游方向的公路交叉处

附近便于混凝土运输出车。

①调节料仓的布置

砂石料成品料仓设于坝址左岸下游100m 处平台上,采用条形料堆形式,平台共计

2

占地面积1750m ,成品堆场共土机辅助堆料的方式。

骨料经料堆下面地弄内的 1 号、2号带式输送机进入混凝设砂、大石、中石、小石四个料堆。

成品堆场采用自卸汽车卸料,推土生产系统。

②拌和楼的布置

整套系统设置HL120—2F3000LA 型自落式拌和楼一座,拌和楼布置在汽车进出方便的地方。

在布置楼的同时还考虑了水泥、煤灰罐和制冷车间的布置。

为了保护周边的环

境在拌和楼旁边布置了一个污水处理池,对清洗拌和楼产生的废水进行沉淀处理后再排

放到排水沟里去,排水沟采用砌石形成,部分用预制板盖起来。

在废水处理池边建一个

洗车场(300m2)混凝土C15 厚25cm(可考虑用试生产的混凝土来施工)。

③水泥、粉煤灰罐的布置

整套系统设置4 个钢结构水泥罐和粉煤灰罐,容量为800t,其中水泥罐3 个,粉煤灰罐 1 个。

水泥罐、粉煤灰罐紧靠拌和楼进行布置,其基础高程同拌和楼基础高程相同。

水泥罐及粉煤灰罐靠近成直线单列布置,水泥罐及粉煤灰罐中心出料方向与拌和楼进料

位置相对应。

水泥及粉煤灰进入罐后均采用气力输送上拌和楼。

3 个水泥、煤灰罐罐顶

之间设有钢栈桥,以便检查维修。

水泥、粉煤灰罐罐锥底部均设置破拱装置,以防止水泥、煤灰在罐里起拱,保证水泥、煤灰均匀、流畅下料。

破拱装置为带多孔片的气化嘴,分上、下两层布置(上层6 个、下层4 个),该气化——破拱装置无噪音,结构简单,而且对金属罐壁无损伤,使用效果很好。

另外,在水泥、粉煤灰罐里设置料位指示器,

可以随时了解罐内料面高度,控制进料时间和进料量。

罐锥底部下料口设检修用平板闸门。

④外加剂车间的布置

外加剂车间布置在大坝下游左岸100 处的平台上,靠近拌和楼布置。

整套混凝土系统的外加剂车间由库房、搅拌间、三个储液池、值班室组成。

库房布置于拌和楼同一高

程的平台上,库房的堆存量为50t,可满足混凝土浇筑高峰期5~8 天的外加剂用量,可布置1~2 台搅拌桶进行外加剂的配制,设三个结构尺寸均为3.8m×3.8m×2.8m 的钢筋

混凝土储液池。

贮液池顶部低于搅拌间70cm,配制好的外加剂溶液可自流入贮液池。

外加剂溶液通过耐酸泵送至拌和楼。

一个外加剂库房的总建筑面积为:52m2。

⑤其它建筑物布置

其它建筑物包括:工具室、值班室,混凝土试验室,配电所等。

混凝土试验室,工

具室、值班室,尽量布置在靠近拌和楼的地方,配电所可以布置在稍离拌和楼的地方。

a) 值班、工具房

值班、工具房主要用于系统检修人员平常值班和存放系统所需的零部件。

值班、工

2

具房总建筑面积为:24m 。

b) 混凝土试验用房

混凝土试验用房主要用于检测混凝土质量的取样和制作实验模块,包括模块的养护

场地,与工地试验室综合布置。

c) 配电房

配电房主要用于整个拌和系统的配电设施置放。

3.6.3 拌和楼的工艺设计

3.6.3.1 胶凝材料的储存

(1)胶凝材料的运输输送方式

胶凝材料由罐车运到现场,再由气力输送到水泥、煤灰储料罐中。

水泥、粉煤灰经

罐出口由平板闸门给气化喷射泵,通过气化喷射泵向拌和楼输送水泥、煤灰。

(2)胶凝材料储运的工艺流程

胶凝材料储运流程见《混凝土拌和系统工艺流程图》。

(3)胶凝材料的储存能力

选择水泥储存容量时,根据最大月浇筑强度为2.1 万m3,每天生产混凝土的能力为30000/25=1000m3(月工作天数按25 天计),混凝土所需水泥量按常态混凝土C25W6F50的配比计算,其中水泥0.183t/m3,煤灰0.046t/m3。

按混凝土系统水泥储备量时间为7

天计算,即水泥的储量需达到1240x0.178x7=1588t。

按粉煤灰储备量时间为7 天计算,即煤灰的储量需达到1000x0.046x7=322t。

因此整套系统共需设置 3 个水泥罐,每个罐

储量为700t,总储量为2100t;设置1 个煤灰罐,每个罐储量为700t。

(4)胶凝材料的输送能力

对水泥的罐前输送的气力输送能力:气化喷射泵按拌和楼最高小时浇筑强度为

120m3/h(考虑不均衡系数:1.5)进行选型设计,因水泥用量大于煤灰用量故按水泥设

计。

所需的水泥用量为120x0.183=22.0t/h,因此选用气化喷射泵型号为NCP4.0,其产

量输送水泥为35t/h,足以满足生产需要。

(5)输送系统的除尘

水泥经压缩空气气化后送进水泥储料罐。

由于料罐容积大,送料时水泥进入料罐后

的流速突然减慢,自然进行气、灰分离,大部分水泥能够沉积落入料罐,少部分水泥随

气体进入仓顶除尘器,经过滤后沉于料罐,净化后的空气排入大气中。

仓顶除尘器选用

24 袋脉冲反吹式除尘器(DMC24),处理风量达60m /min,排气含尘量<100mg/m ,完全满足环保要求。

(6)胶凝材料储运主要设备

整套系统胶凝材料储运主要设备见表3-6-1

表3-6-1

序号1 2 3 4

名称

33

拌和系统胶凝材料储运主要设备表

型号规格

700t

700t

DMC24

NCP4.0

单位

个

个

台

台

数量

3

1

4

4

备注水泥罐

粉煤灰罐

除尘器

气化喷射泵

钢结构

钢结构

脉冲反吹式

3.6.3.2 系统供风设施

混凝土系统设一套独立的供风系统,供风系统的供风量满足每个系统最大用风量的

要求。

在用风设备前必须设置分水滤气器、减压阀、气顶还要增加油雾器,予保证气体

的质量和正常适当的压力。

(1)系统最大用风量的计算

系统供风包括水泥气化喷射泵气力输送上罐的气化喷射泵用风、各储罐破拱用气、

拌和楼及储料罐操作用风等。

①气化喷射泵送灰用风计算:按系统最大小时可浇筑强度为120m3/h 进行计算,每

小时所需水泥和煤灰总量约30t,《水利水电工程施工组织设计手册》按的公式:(1.1Q=—1.2)×1000G÷(60×r a×u)分别对水泥的气化喷射泵输送用风进行计算,得气化喷射

泵输送水泥用风为14 m3/min。

②拌和楼操作用风的计算:根据HL120—2F3000LA 型自落式拌和楼说明书知其操

作用风共为6m3/min,其余操作用风约5m3/min,则整套系统拌和楼最大用风量为

Q3=25m3/min。

(2)压缩空气设计容量的确定

按《水利水电工程施工组织设计手册》的公式:Q=K1×K2×K3×∑Q,考虑空气压缩机效率和未计入的小量用风,取系数K1=1.08;管网漏风系数K2=1.2;拌和系统高程311.38m,高程修正系数K3=1.06,则Q=1.08×1.2×1.06×25=35m3/min。

供风采用空压

站集中供风。

3.6.3.3 其它附属设施

混凝土系统其它附属设施主要有:外加剂车间、值班、工具房、混凝土试验用房、配电房等。