塑料助剂生产现状

塑料助剂生产现状与发展趋势

山梨醇 缩醛 类化 合物等 聚丙烯成 核剂 已建 成多 套规

模 化 生产 装 置 ,基 本 满足 国 内需 求 ;抗 冲 改 性 剂

产 能快速增 长 ,塑料 助剂是 石油 化工及 合 成树 脂 工业 的伴生 产业 ,快速增 长 的塑料 制 品市场拉 动 了我 国塑料 助剂 产业 的快 速增 长 ,0 5年我 国增 塑 20 剂 生 产能 力约 为 15万 ta 万 t 装 置 近 2 2 /, 级 0套 ; 热

能源和 提高产 品质量 等方 面起到重 要 的作用 。近 十 多年来 ,我 国塑料助 剂产业 伴 随着石 油化工行 业 的 快 速发展 而逐步 壮大 , 基本上 形成 了完 善 的生产 、 销 售 和研究 开发体 系。 面对 国内 良好 快速 成长 的市场 ,

产 厂 家 的产 品 价 值 约 为 2 美 元 左 右 ,00年 一 5亿 20 20 05年我 国塑 料助 剂 总产量 分 别 为 6. t7.6 5 5万 、6 0

万 t9 . 万 t140 、3 3 4 、0 . 9万 t115万 t184 、2 . 、3 .2万 t 。

国外 主要 生产 商的不 断 兼并 重 组 提 升竞 争 能力 , 国

内塑料助 剂生产 能力 快速增 长 ,全球 范 围内环保要 求 日趋严格 ,国内新 型高效 品种开 发 与生产 能力 薄

20 0 0年 一 0 5年我 国 塑料 助 剂 产 量 年 均 增 长 率 高 20 达 1 . 国 内消费 量年增 长率 约 为 1%左 右 , 远 61 %; 2 远

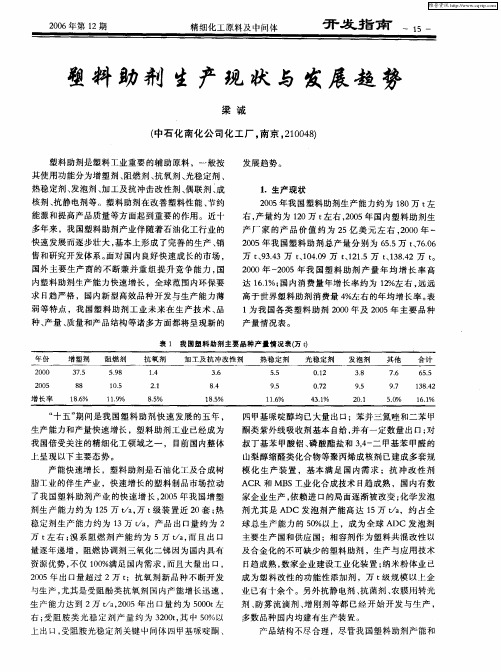

高 于世 界塑料助 剂 消费量 4 左 右 的年均 增长 率 。 % 表

1 我 国各类 塑料 助剂 2 0 及 2 0 主要 品种 为 0 0年 0 5年 产 量情 况表 。

偏苯三酸三辛酯市场分析报告

偏苯三酸三辛酯市场分析报告1.引言1.1 概述概述:偏苯三酸三辛酯是一种化工原料,具有良好的化学稳定性和热稳定性,广泛应用于涂料、油墨、塑料、橡胶等领域。

随着全球经济的快速发展,偏苯三酸三辛酯市场需求不断增加,市场规模逐渐扩大,呈现出良好的发展态势。

本报告将对偏苯三酸三辛酯市场进行深入分析,全面了解其市场现状和发展趋势,为相关行业提供参考依据。

1.2 文章结构文章结构部分的内容:本报告分为引言、正文和结论三个部分。

引言部分包括对偏苯三酸三辛酯市场分析报告的概述,文章的结构安排,撰写本报告的目的以及总结。

正文部分主要包括偏苯三酸三辛酯的定义与特性,偏苯三酸三辛酯的生产与应用,以及偏苯三酸三辛酯市场现状分析。

结论部分包括市场发展趋势展望,偏苯三酸三辛酯市场竞争格局以及偏苯三酸三辛酯市场前景分析。

通过以上结构的安排,本报告将全面深入地分析偏苯三酸三辛酯市场的现状和未来发展趋势,为相关行业提供参考和指导。

1.3 目的本报告旨在深入分析偏苯三酸三辛酯市场的现状和发展趋势,为相关行业从业者和投资者提供全面的市场信息和数据支持。

通过对偏苯三酸三辛酯的定义、特性、生产、应用以及市场现状的分析,帮助读者全面了解该行业的发展情况和现状。

同时,本报告还将展望未来偏苯三酸三辛酯市场的发展趋势,分析市场竞争格局和前景,为行业相关从业者和投资者提供指导和参考,帮助其制定战略决策。

通过本报告的编写,旨在为行业发展提供有力支持,促进偏苯三酸三辛酯市场的健康发展和持续增长。

1.4 总结在本报告中,我们对偏苯三酸三辛酯进行了全面的市场分析。

通过对偏苯三酸三辛酯的定义与特性、生产与应用以及市场现状的分析,我们对其市场发展趋势、竞争格局和前景进行了深入研究和展望。

偏苯三酸三辛酯作为一种重要的化工产品,市场需求不断增加,具有广阔的市场前景。

我们对未来偏苯三酸三辛酯市场的发展充满信心,并为相关企业提供了有价值的参考和建议。

希望本报告能够为行业发展提供有益的信息,并促进偏苯三酸三辛酯市场的健康持续发展。

(完整word版)国内增塑剂现状及发展趋势

国内增塑剂现状及发展趋势增塑剂是添加到高分子聚合物中增加材料塑性,使之易加工,赋予制品柔软性的功能性产品.它是塑料加工的一类重要添加剂,广泛应用于玩具、建筑材料、汽车配件、电子与医疗部件如血浆袋和成套输液器等大量耐用并且易造型的塑料制品中。

1.我国增塑剂的生产与市场现状1.1我国增塑剂的产品结构增塑剂是塑料加工助剂中产能和消费量最大的品种,其产量约占塑料助剂总产量的60%,主要应用于PVC制品。

消耗量占增塑剂总量的80%。

2005年我国的工业增塑剂生产能力已达1100kt/a,现有增塑剂生产企业100多家,产品的产量、品级率近年来都有大幅度的提高,但能够正常生产的只有40家,年产量65万。

无法完全满足我国每年115万t的消费量市场需求,每年都需大量进口。

增塑剂的种类繁多,目前商品化的有500多种,我国工业增塑剂品种较为单一,产品结构还不合理,特种增塑剂产量较小,市场占有率较低。

主要产品有邻苯二甲酸酯类(其中以DOP、DBP为主)、对苯二甲酸酯、二元酸酯类、烷基磺酸酯、环氧酯、氯化石蜡、磷酸酯类等。

以邻苯二甲酸酯类增塑剂的生产和消费最大,在实际消费中约占总消费的90%左右,尤其是邻苯二甲酸二辛酯(DOP)占总消费量的70%左右。

由于DOP增塑效率高、挥发性低、迁移性小、柔软性和电性能等综合性能优良,除大量用于PVC树脂外,还广泛用于各种纤维素树脂、不饱和聚酯、环氧树脂、醋酸乙烯树脂和某些合成橡胶中.而非邻苯类的增塑剂不到总产量的10%,生物可降解和以生物物质为原料的增塑剂产品极少,无法满足PVC 塑料加工业对增塑剂无毒、生物降解和增塑能力高的要求.目前,我国80%以上的塑胶企业通常使用的增塑剂是DOP(邻苯二甲酸二辛酯)、DBP(邻苯二甲酸二丁酯)和DINP(邻苯二甲酸二异壬酯)等,仍被大量用在PVC软管、薄膜、人造革等软制品中,塑胶行业称其为“低毒”增塑剂,其实是指产品中增塑剂的一些金属元素含量超标,它们不是严格意义上的新型环保材料,在许多性能上特别是卫生、低毒等方面难以满足要求。

2024年塑料添加剂市场规模分析

2024年塑料添加剂市场规模分析1. 引言塑料添加剂是在塑料制造过程中添加的化学品,主要目的是改善塑料的性能、延长使用寿命以及降低生产成本。

随着全球经济的发展和塑料制品的广泛应用,塑料添加剂市场规模也在不断扩大。

本文将对全球塑料添加剂市场规模进行分析,并对市场的发展趋势进行预测。

2. 2024年塑料添加剂市场规模分析2.1 全球市场规模根据市场研究机构的数据,全球塑料添加剂市场规模从2015年的X亿美元增长至2020年的Y亿美元。

这表明全球塑料添加剂市场正处于快速发展阶段,呈现出稳定增长的态势。

2.2 市场细分塑料添加剂市场可以按照添加剂的类型进行细分,包括增塑剂、稳定剂、抗氧剂、染料等。

不同类型的塑料添加剂在市场中具有不同的份额。

根据最新数据,增塑剂是全球塑料添加剂市场中份额最大的类型,占据了市场总规模的40%左右。

2.3 区域分布全球塑料添加剂市场的地理分布不均,主要集中在发达国家和地区,如北美、欧洲和亚太地区。

这些地区的塑料制品产量巨大,对塑料添加剂的需求也相应较高。

同时,发展中国家的塑料添加剂市场也在逐渐崛起,其市场规模逐年增长。

2.4 市场驱动因素塑料添加剂市场规模的扩大受到多个因素的影响。

首先,全球经济的增长导致了塑料制品消费的增加,进而推动了塑料添加剂市场的增长。

其次,塑料添加剂的广泛应用于各个行业,如包装、建筑、汽车等,为市场提供了更多的机会。

此外,技术的不断创新也在推动市场的发展,新型的高性能塑料添加剂的需求不断增长。

3. 市场发展趋势预测基于对市场现状的分析,可以预测以下市场发展趋势:•塑料添加剂市场规模将继续保持稳定增长,市场总规模有望达到Z亿美元以上。

•随着环保意识的提高,对环境友好型塑料添加剂的需求将增加。

这包括可降解塑料添加剂、无毒无害的添加剂等。

•新兴市场如亚太地区和拉丁美洲将成为市场的主要增长驱动力,这些地区的塑料制品产量将逐渐超过发达国家和地区。

•随着技术的进步,新型塑料添加剂的开发和应用将增加,为市场带来更多的机会和挑战。

2024年二苯胺市场发展现状

2024年二苯胺市场发展现状引言二苯胺是一种重要的有机化工原料,广泛应用于化工、染料、制药及农药等行业。

本文将对2024年二苯胺市场发展现状进行分析,并探讨未来的发展趋势。

二苯胺市场概述二苯胺是一种含有两个苯环的有机分子,化学结构为C6H5NH2。

它是一种重要的原料化学品,常用于合成染料、橡胶助剂、药物中间体等。

由于二苯胺具有良好的稳定性和可靠性,它在许多工业领域都有广泛的应用。

二苯胺市场需求分析化工行业二苯胺在化工行业中的应用最为广泛。

它作为有机合成的重要原料,被广泛用于制备染料、橡胶助剂、塑料助剂等。

随着全球经济的发展,化工行业对二苯胺的需求呈现稳定增长的趋势。

染料行业染料行业是二苯胺的重要应用领域之一。

二苯胺可以作为染料的中间体,通过合成等反应制备各种颜料和染料。

随着消费者对注重个性化和环境友好的产品需求的增加,染料行业对二苯胺的需求不断扩大。

制药行业二苯胺在制药行业也有广泛应用。

它可以作为制药中间体,用于合成许多药物的前体。

随着医疗技术的不断进步和人口老龄化趋势的加剧,制药行业对二苯胺的需求呈现增长态势。

二苯胺市场供应状况主要生产国家目前,全球二苯胺的生产主要集中在中国、美国、印度、德国等国家。

其中,中国是全球最大的二苯胺生产国,占据着重要的市场份额。

中国的二苯胺产能不断提升,供应能力较强。

主要生产企业全球二苯胺市场上,一些大型化工企业具有重要地位。

例如中国的中国石化集团、山西阳泉煤化工集团等,美国的道康、罗姆和东邦化学等。

这些企业在二苯胺的生产和销售方面具有较强的竞争力。

价格波动二苯胺的价格受到多种因素的影响,如原材料价格、生产成本和市场供需情况等。

在过去几年中,二苯胺的价格波动较大。

随着市场竞争的加剧和环境保护政策的影响,未来二苯胺的价格可能会受到更多的影响。

二苯胺市场发展趋势技术创新随着科学技术的不断进步,二苯胺的生产技术也在不断革新。

尤其是传统的煤制二苯胺生产过程,存在环境污染和能源消耗较大的问题。

国内生物基塑料的产业现状

国内生物基塑料的产业现状一、二元酸与二元醇酯聚合物聚丁二酸丁二醇酯(PBS)与聚对苯二甲酸己二酸- 丁二醇酯(PBAT)属于二元酸与二元醇酯聚合物,在吹膜上的性能优异。

吉林省的禁塑令以及欧洲限塑令对塑料袋进行了禁用和限用,生物基塑料膜制品需求量将大幅上升,带动了PBS和PBAT的快速发展。

目前,国内二元酸与二元醇酯聚合物总产能已达到10万吨,规模化生产厂家有6家,分别是广州金发科技股份有限公司产能3万吨/年、山东汇盈新材料科技有限公司产能2.5万吨/年、山西金晖兆隆高新科技有限公司产能2.5万吨/年、浙江杭州亿帆鑫富药业股份有限公司产能1万吨/年、新疆蓝山屯河化工股份有限公司5000吨/年、深圳光华伟业股份有限公司1000吨/年。

另外,山东兰典公司正在准备建设10万吨/年PBS生产线。

据翁云宣介绍,尽管目前产能可以满足市场需求,但不同厂家的原料在性能上有差别,在满足用户要求上还需要进一步提升。

目前各企业都提出了可行的解决方案。

二、聚乳酸聚乳酸(PLA)是生物基塑料主要品种,目前国内表观消费量2.2 吨,而3年前的消费量还只有4000多吨。

过去PLA主要销往海外,近一两年国内的销量也在明显增加。

国内已有多家企业可以生产PLA原料,近两年相关企业纷纷扩建和新建生产装置,以满足市场需求的快速增长。

其中浙江海正生物材料有限公司在5000吨/年的基础上进行了扩建,产能达到1.5万吨/年,新的5万吨/年生产线已于2014年底动工建设;目前江苏宿迁允友成公司1万吨/年生产线已开始调试;安徽马鞍山同杰良生物材料有限公司300吨级PLA纤维树脂生产线和光华伟业湖北孝感千吨级PLA生产线都已投入生产;江苏南通九鼎公司万吨级PLA生产线5000吨纤维级装置已经开始试生产;吉林中粮生化有限公司的1万吨生产线设备已经开始采购;山东聚能金玉米公司计划新上1万吨D-乳酸生产线;河南濮阳南乐县正在上乳酸、PLA原料和PLA纤维制品一条龙生产线。

环保型助剂行业发展趋势分析

环保型助剂行业发展趋势分析环保型助剂是指用于提高某种特定产品的性能、降低生产成本或改善制造工艺的化学物质,同时还能减少对环境的污染和危害的助剂。

环保型助剂广泛应用于化工、纺织、造纸、建筑等行业领域。

在化工领域,环保型助剂主要应用于油墨、涂料、塑料、橡胶等产品的制造中。

其中,环保型油墨助剂可以提高油墨的印刷性能和美观度,并减少挥发性有机化合物和有毒物质的排放;环保型涂料助剂可降低涂料的VOC含量,改善涂层的耐水性和耐候性;环保型塑料助剂可以增强塑料的强度和耐用性,并减少塑料废弃物对环境的污染;环保型橡胶助剂则可以提高橡胶制品的性能,例如耐磨性、耐油性、耐高温性等。

在纺织和造纸领域,环保型助剂可以改善纤维材料的染色、印刷和防水性能,同时还可以减少废水排放和污染。

在建筑领域,环保型助剂主要应用于混凝土、砂浆、涂料等建筑材料的制造中,可以增强建筑材料的强度和耐久性,并减少VOC含量和有害物质的排放。

此外,环保型助剂还可以用于废水处理、垃圾填埋等环保领域。

总之,环保型助剂是一类具有高附加值和社会效益的化学品,随着环保意识的提高和严格的环保要求,其市场前景十分广阔,是未来发展的重点方向之一。

一、环保型助剂行业发展趋势随着全球经济的不断发展,化学工业成为了推动世界经济发展的重要支柱之一。

助剂作为化学工业的重要领域,对于提高产品性能和生产效率发挥着至关重要的作用。

然而,由于传统助剂存在环境污染和安全隐患等问题,环保型助剂便应运而生。

本文将针对环保型助剂的发展趋势进行分析。

(一)强化环保意识,推进环保型助剂市场化在全球环保意识日益增强的背景下,环保型助剂得到了广泛关注。

在国内外一些相关法律法规的制定与推行下,环保型助剂市场已经进入了爆发期,预计未来几年将会保持较高的增长率。

近年来,全球范围内不断加强的环保政策对助剂的使用量和种类提出了更高的要求,因此助剂行业加速升级换代,向环保型助剂靠拢。

(二)绿色发展,助剂产业升级绿色发展理念的提出,进一步推动了助剂行业的产业升级。

橡胶和塑料行业发展趋势报告

材料研发:新型材料如高分子材料、 复合材料等的研发和应用,提高了产 品的性能和品质。

产品设计和制造:通过引入先进的计 算机辅助设计(CAD)和制造(CAM )技术,提高产品的设计和制造水平 。

新技术应用与产品升级案例分享

01 02

02

市场需求与趋势分析

市场需求概述

橡胶和塑料制品广泛应用于各个 领域,如汽车、建筑、电子、医

疗等。

随着全球经济的发展和人口的增 长,橡胶和塑料制品的市场需求

不断增长。

消费者对橡胶和塑料制品的需求 呈现出多样化、高品质化的趋势

。

市场需求趋势预测

未来几年,橡胶和塑料制品的市场需求将继续保 持增长态势。

行业现状及市场特点

• 橡胶和塑料行业市场特点 • 市场需求持续增长:随着全球经济的不断增长和人们生活水平的提高,

对橡胶和塑料制品的需求也不断增加。特别是在新兴市场和发展中国家 ,对橡胶和塑料制品的需求增长更快。 • 技术创新推动行业发展:随着科技的不断进步,橡胶和塑料行业也不断 推出新的技术和产品,以满足市场需求和提高竞争力。 • 环保和可持续发展成为行业趋势:随着环保意识的提高和可持续发展的 要求,橡胶和塑料行业也开始注重环保和可持续发展。同时,各国政府 也加强了对环保和可持续发展的监管力度,对橡胶和塑料行业提出了更 高的要求。

环保要求对行业影响分析

环保要求

随着全球环保意识的提高,橡胶和塑料行业面临着更加严格的环保要求。企业需 要采取更加环保的生产方式和材料,以降低对环境的影响。

影响分析

环保要求的提高,使得企业的生产成本增加,但也促进了企业进行技术创新和产 品升级。同时,环保要求也加速了行业整合和优胜劣汰,提高了行业的整体水平 。

塑化行业知识点总结

塑化行业知识点总结引言塑料制品在人们的生活中有着广泛的应用。

从日常生活用品到工业产品,都离不开塑料制品。

而塑化行业作为塑料制品的生产和加工行业,扮演着至关重要的角色。

在本文中,将对塑化行业的相关知识点进行总结,包括行业概况、发展趋势、市场现状以及技术创新等方面,以便为从业人员和学习者提供参考和了解。

一、行业概况1.1 塑化行业的定义塑化行业是指以石油石化产品为主要原料,通过一系列的化学反应和加工工艺,生产各种塑料制品和塑料助剂的行业。

塑化行业所生产的塑料制品在日常生活和工业生产中都具有重要的应用价值。

1.2 塑化行业的分类塑化行业可分为树脂生产、塑料制品加工、塑料助剂生产等几个大的方向。

树脂生产包括聚乙烯、聚丙烯、聚氯乙烯等各种合成树脂的生产;塑料制品加工则包括吹塑、注塑、挤塑、压延等加工工艺;而塑料助剂生产则包括增塑剂、稳定剂、填充剂等多种辅助产品的生产。

1.3 塑化行业的发展历程塑化行业起源于20世纪初,当时塑料制品的应用还不太广泛。

随着化学工业的发展和合成树脂的研究,塑料制品开始大规模生产,逐渐成为替代传统材料的重要材料。

20世纪80年代之后,中国塑料制品产量和品种逐渐增多,成为世界上最大的塑料制品生产国之一。

1.4 塑化行业的关键环节塑化行业的关键环节包括原料供应、生产加工、产品销售等多个环节。

其中,原料供应是行业的基础,影响着整个塑化行业的发展和运作。

生产加工环节则是行业的核心环节,包括了从原料加工到最终产品的生产制造。

产品销售环节则是行业的最终环节,直接关系到产品的市场和利润。

二、发展趋势2.1 塑化行业的发展动向随着社会经济的发展和科技的进步,塑化行业依然具有很大的发展潜力。

未来,随着节能环保和可持续发展的重要性日益凸显,绿色环保型塑料制品将成为行业的发展主流。

同时,新型材料和新工艺的应用将推动塑化行业不断创新,为行业带来新的增长点。

2.2 塑化行业的发展瓶颈目前,塑化行业在原料成本、环保要求、市场需求和技术水平等方面都面临着一定的瓶颈。

聚丙烯的生产工艺及行业发展趋势

聚丙烯的生产工艺及行业发展趋势摘要:2019年中国聚丙烯产量2549万吨,较上年同期增幅9%,从2020年到2021年的发展趋势来看,在2020年,聚丙烯将会成为一个快速增长的年份,新开工的产能将增加五百多万吨,其中59%的石油生产聚丙烯和27%的丙烷脱氢制聚丙烯,煤炭生产的产量出现了放缓。

国际和国内市场的竞争日趋激烈,我国聚丙烯工业必须开发新技术,发展增值产品,经营外销,优化下游客户。

关键词:聚丙烯;行业规划;发展趋势引言:聚丙烯树脂是一种由聚丙烯经加聚而成的高分子材料,具有轻薄、透明的特点,在服装、BOPP、药品包装等方面具有良好的应用前景。

近年来,聚丙烯因其机械性能、化学稳定性等优点而迅速发展,但随着我国聚丙烯产业的多元化发展,供需矛盾日趋严重,对其发展前景进行预测显得尤为重要。

一、聚丙烯生产工艺及其特点1.1Spherizone聚丙烯工艺Spherizone的生产工艺是一种多级循环反应器,将一台反应器划分为两个独立控制的反应区域,分别控制反应温度、浓度,使粉末粒度在聚合时能迅速、反复地增大,使聚合物粒子均匀地混合。

本发明具有较高的反应温度和较高的刚性,有利于提高产品的透明性,适合于制造专用管材、BOPP薄膜产品。

1.2Innovene、Horizone聚丙烯工艺Innovene制程的气锁装置是本工艺的一大特色,它是一种用于粉末传送和脱挥发的装置,其作用是将一台装置产生的聚丙烯粉末送入二号反应器,除去粉末中的高浓度氢。

在制备抗冲击共聚物时,由于两种反应器的气相组分和浓度存在差异,采用气锁式装置进行分离,而Horizone过程中加入了催化剂预聚合装置,消除了气锁装置。

1.3Novolen聚丙烯工艺诺沃伦聚丙烯工艺是一种利用PTK催化剂,采用液体丙烯作为载体,通过特殊的设备,可以进行聚丙烯制品的连续加工。

能够生产出每10分钟0.2至100g的熔指,且具有较高的拉伸模量,Novolen法可以采用两个反应器串联运行,或并联生产出无规聚合物。

我国ACR加工助剂现状及存在问题

我国ACR加工助剂现状及存在问题X王立峰(黑龙江中盟龙新化工有限公司,黑龙江安达 151401) 摘 要:介绍了ACR加工助剂国内外现状及目前我国ACR加工助剂生产与开发中存在的一些问题,提出了我国进一步发展这种助剂的建议。

关键词:ACR;加工助剂 中图分类号:T Q047 文献标识码:A 文章编号:1006—7981(2012)04—0048—011 ACR加工助剂发展现状ACR加工助剂最早由美国Rohm&Haas公司于1957年首先开发成功。

同年推出第一个牌号为K120的产品。

此后,国内外许多公司开始纷纷涉足这一领域,开发出类似的产品。

20世纪70年代之后,随着硬质PVC制品的迅速增长,ACR加工助剂得到了广泛应用。

国外大公司通过多年研究,开发出针对不同制品和加工工艺的ACR加工助剂牌号,目前已发展到产品系列化和专用化。

可以说,在国外发达国家,ACR加工助剂这一产品已经是日臻成熟和完善的产品。

近些年来,技术和工艺上没有很大的变化。

目前,国外主要生产厂家及相关产品有日本三菱人造丝公司P系列、钟渊化学PA系列、Rohm&Haas公司K系列、德国熊牌和韩国LG化学等。

国内较早从事ACR加工助剂研究的是北京化工研究院、山西省化工研究所等。

上海珊瑚化工厂于20世纪80年代初最早投入生产,推出牌号为ACR201、A CR401的产品,后来其他厂家也陆续生产ACR加工助剂。

由于长期以来,我国PVC软制品一直占主导地位,因此用于硬质PVC加工的ACR 加工助剂发展缓慢,生产规模和产量不大、品种单一。

进入2O世纪9O年代后,随着我国PVC行业的发展,特别是硬质PVC制品产量的迅速增长,对ACR加工助剂的需求量也迅速增长。

2001年全国ACR加工助剂产量约为40kt,2003年达到50kt以上。

目前,我国A CR加工助剂生产企业主要有黑龙江中盟龙新化工有限公司、淄博塑料助剂厂、威海金泓化工有限公司、山东沂源瑞丰高分子材料有限公司、江苏东台天腾化工集团、温州润华化工实业公司、温州天盛集团公司等,山东地区和江浙地区ACR加工助剂的产量占全国产量的8O%以上。

年产1500吨塑料助剂、1000吨炼油助剂项目环境影响报告书

年产1500吨塑料助剂、1000吨炼油助剂项⽬环境影响报告书国环评证⼄字第**号XX⼯有限公司XX分公司年产1500吨塑料助剂、1000吨炼油助剂项⽬环境影响报告书(简本)建设单位:XX⼯有限公司XX分公司⼆〇⼀七年⼗⽉⽬录1建设项⽬概况.................................................................................................... - 1 -1.1建设项⽬的地点及相关背景................................................................... - 1 -1.2基本情况 ................................................................................................... - 2 -1.3项⽬组成 ................................................................................................... - 2 -1.4⽣产⼯艺简述........................................................................................... - 5 -1.5选址合理合法性简述............................................................................... - 6 -2建设项⽬周围环境现状.................................................................................... - 7 -2.1建设项⽬所在地的环境现状 ................................................................... - 7 -2.2建设项⽬环境影响评价范围................................................................... - 7 -3建设项⽬环境影响预测及拟采取的主要措施及效果 ................................. - 10 -3.1本项⽬污染物的排放情况 ..................................................................... - 10 -3.2环境保护⽬标分布情况......................................................................... - 12 -3.3项⽬环境影响及评价结果 ..................................................................... - 13 -3.4污染物防治措施 ..................................................................................... - 18 -3.5风险评价主要结论................................................................................. - 22 -3.6风险防范措施 ......................................................................................... - 29 -3.7应急预案 ................................................................................................. - 32 -3.8环境风险评价结论................................................................................. - 42 -3.9环境保护措施的技术、经济论证结果 ................................................. - 42 -3.10环境影响的经济损益分析结果 ............................................................. - 42 -3.11卫⽣防护距离内的搬迁情况................................................................. - 43 -3.12环境监测计划及环境管理制度 ............................................................. - 43 -3.13环境监测 ................................................................................................. - 44 -4公众参与.......................................................................................................... - 47 -4.1公开环境信息的形式 ............................................................................. - 47 -4.2公众参与调查情况................................................................................. - 47 -4.3调查结果统计及分析 ............................................................................. - 47 -4.4信息公⽰后的公众意见反馈 ................................................................. - 59 -4.5公众参与调查总结................................................................................. - 59 -5环境影响评价结论.......................................................................................... -60 -6联系⽅式.......................................................................................................... - 61 -1建设项⽬概况1.1建设项⽬的地点及相关背景XX⼯有限公司创建于2002年,是⼀家定位于⾼科技精细化⼯的中港合资企业。

中国塑料助剂业发展现状及趋辨分析

■ 杨 宝柱

我 国 的塑 料 工业 是 以塑 料加 工 为

保 持 高速 增 长 ,发展 潜 力 很 大 。塑 料 助 剂 是塑 料 工 业 的重 要 组成 部分 ,合

相 应 的 助 剂 , 通 过 特 定 的 加 工 工 艺 而 制 成 具 有 一 定 功 能 的 塑 料 制 品 。 聚 氯

的 塑 料 品 种 , 近 年 国 际 石 油 价 格 飞

收 稿 日期 :20 ~l~1 09 1 2

作者简介 :杨宝柱 开发与生产。 93

电子 信 箱 :Ya g z l nt n b @qs e h.

涨 ,促 使 我 国 电石 法 聚 氯 乙烯 树 脂 快 速 增 长 , 特 别 是 塑 料 异 型 材 和

70万 吨 。 但 是 从 助 剂 的 使 用 量 来 0

有机 化 合物 ,少 数 是 低 熔 点 固 体 。增 塑 剂 按 化 学 结 构 可 分 为 : 邻 苯 二 甲 酸

看 , 特 别 是 高 性 能 的 塑 料 助 剂 的 使 用 量 来 看 ,美 国 最 大 , 种 类 也 最 多 , 欧 洲 次 之 ,其 次 是 亚 太 地 区 。 这 主 要 是 因 为 欧美 等 国 家对 塑 料 制 品的 性 能 要

Ab t c: ti a e,teo ea i a o u ha r d c o n e n fC iaspat s s at 砌 hsp p r h vrl s u t ns c S o u n n a dd ma do hn " ls c r l t i p i a dt e ee dsusd P r clr , ea to n lz d testa o so ls c es f me d i vs w r i se . at ual uh ra a e i t n fp at i r, a i c i y y h ui iz l rt dnsa dh a tbl es S g e ̄ nfrid sr e eo me t a l u r ad ea a t n et a izr. u g s o o ut d vlp n S s p to w . r s i n y W ao f r Ke od: ls ca dt e; ls c e; a t d t h a tbl es yed d ma d C ia y w r s Pa6 d i vs pa t i r f mer a a s e t a izr; il; e n ; hn i iz l er n ; s i

塑料助剂生产现状与发展趋势

43 . 1%

20. 1

“ 十五” 期间是我国塑料助剂快速发展的五年 , 生产 能力和产量快速增长 , 塑料助剂工业已经成为我国倍受

关注 的 精细 化 工领域 之 一 ,目前 国 内整 体 上呈现 以下 主 要态 势 。 产能快 速增 长

工业化合成技术日趋成熟, 国内有数家企业生产, 依赖进

口的局面 逐渐被 改变 ;化 学发泡剂 尤其 是 ADC 发泡 剂产能

情况。

万 t

的市场,国外主要生产商的不断兼并重组提升竞争能力, 国内塑料助剂生产能力快速增长, 全球范围内环保要求日 趋严格,国内新型高效品种开发与生产能力薄弱等特点,

我国塑 料助剂 工业 未来 在生 产技 术 、 品种 、 量 、 产 质量和 产

表 1 我 国塑料助荆主要品种产几情况表

年份

2000 2005

的 山梨醇 缩 醛 类化合 物 等聚 丙烯 成 核剂 已建 成 多套规 模

高达 15 万tra , 约占全球总生产能力的50%以上, 成为全球 ADC发泡剂主要生产国和供应国;相溶剂作为塑料共混改 性以及合金化的不可缺少的塑料助剂, 生产与应用技术日 趋成熟, 数家企业建设工业化装置 ;纳米粉体业已成为 塑 料改性的功能性添加剂 , 万吨级规模以上企业已有十余 个。另外抗静电剂、 抗菌剂、 农膜用转光剂 、 防雾流滴剂、 增 刚剂等都已经开始开发与生产, 多数品种国内均建有生产

塑料助剂是石油化工及合成树脂工业的伴生产业, 快 速增长的塑料制品市场拉动了我国塑料助剂产业的快速 增长, 年我国增塑剂生产能力约为 1 万t , 2005 25 万吨级装 置近 20 套; 热稳定剂生产能力约为 13 万 tl a, 产品出口量 约为 2 万t 左右: 澳系阻燃剂产能约为 5 万Ua , 而且出口量 逐年递增 ,阻燃协调剂三氧化二锑因为国内具有资源优 势, 不仅 1 00%满足国内需求, 而且大量出口, 年出口 2005 量超过 2 万t 抗氧剂新品种不 ; 断开发与生产, 尤其是受阻 酚类抗氧剂国内产能增长迅速 , 生产能力达到 2 万 da, 2005年出口 量约为5 000 t 左右; 受阻胺类光稳定剂产量 约为 3 200 t , 其中500 以上出口, J 受阻胺光稳定剂关键中 间体四甲基呱睫酮 、 四甲基呱咤醇均已大量出口; 苯并三 氮哇和二苯甲酮类紫外线吸收剂基本自给 , 并有一定数量 出口;对叔丁基苯甲酸铝 、 磷酸醋盐和3,4一 二甲基苯甲醛

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

塑料助剂生产现状引言:塑料助剂是塑料工业重要的辅助原料,一般按其使用功能分为增塑剂、阻燃剂、抗氧剂、光稳定剂、热稳定剂、发泡剂、加工及抗冲击改性剂、偶联剂等。

我国塑料助剂工业经过40余年的发展,形成了完善的生产、销售和研究开发体系。

尤其是近十多年来,我国塑料助剂产业伴随着石油化工行业的快速发展而逐步壮大,基本上形成了完善的生产、销售和研究开发体系。

面对国内良好快速成长的市场,国外主要生产商的不断兼并重组提升竞争能力,国内塑料助剂生产能力快速增长,全球范围内环保要求日趋严格,国内新型高效品种开发与生产能力薄弱等特点,我国塑料助剂工业未来在生产技术、品种、产量、质量的提高及产品结构等方面将呈现新的发展趋势。

一,主要塑料助剂的生产发展1增塑剂增塑剂是塑料加工中生产能力最大和消费量最大的一类塑料助剂。

增塑剂是一类增加聚合物树脂的塑性,赋予制品柔软性的助剂。

增塑剂主要用于PVC软制品,同时在纤维素等极性塑料中亦有广泛的应用。

增塑剂所涉及的化合物类别大致包括邻苯二甲酸酯、脂肪二羧酸酯、偏苯三酸酯、聚酯、环氧酯、烷基磺酸苯酯、磷酸酯和氯化石蜡等,尤以邻苯二甲酸酯类最为重要。

2005年我国增塑剂生产能力约为1250 kt/a,10 kt级装置近20套;从2000年到2005年年产量从375kt增长到880kt,年均增长率到达了18.6%。

我国增塑剂与发达国家相比存在很大差距。

一是规模不经济,布局分散,缺乏市场竞争力。

二是产品结构不尽合理,尤其是磷酸酯类、环氧酯类、二元酸酯类、聚酯类增塑剂在国外已大量使用,而我国刚刚刚起步,是各类产品内在品质差,原材料消耗高、污染严重。

2阻燃剂塑料制品多数具有易燃性,这对其制品的应用安全带来了诸多隐患。

准确地讲,阻燃剂称作难燃剂更为恰当,因为“难燃”包含着阻燃和抑烟两层含义,较阻燃剂的概念更为广泛。

阻燃剂依其使用方式可以分为添加型阻燃剂和反应型阻燃剂。

添加型阻燃剂通常以添加的方式配合到基础树脂中,它们与树脂之间仅仅是简单的物理混合;反应型阻燃剂一般为分子内包含阻燃元素和反应性基团的单体,如卤代酸酐、卤代双酚和含磷多元醇等,由于具有反应性,可以化学键合到树脂的分子链上,成为塑料树脂的一部分,多数反应型阻燃剂结构还是合成添加型阻燃剂的单体。

按照化学组成的不同,阻燃剂还可分为无机阻燃剂和有机阻燃剂。

无机阻燃剂包括氢氧化铝、氢氧化镁、氧化锑、硼酸锌和赤磷等,有机阻燃剂多为卤代烃、有机溴化物、有机氯化物、磷酸酯、卤代磷酸酯、氮系阻燃剂和氮磷膨胀型阻燃剂等。

抑烟剂的作用在于降低阻燃材料的发烟量和有毒有害气体的释放量,多为钼类化合物、锡类化合物和铁类化合物等。

尽管氧化锑和硼酸锌亦有抑烟性,但常常作为阻燃协效剂使用,因此归为阻燃剂体系。

2005年我国阻燃剂生产能力约为105 kt/a,而2000年产量仅为59.8kt/a;从2000年到2005年阻燃剂产量年增长率达到了11.9%。

溴系阻燃剂产能约为50 kt/a,而且出口量逐年递增,阻燃协效剂三氧化二锑因为具有资源优势,不仅满足国内需求,而且大量出口,2005年出口量超过20 kt。

3抗氧剂以抑制聚合物树脂热氧化降解为主要功能的助剂,按照作用机理,传统的抗氧剂体系一般包括主抗氧剂、辅助抗氧剂和重金属离子钝化剂等。

主抗氧剂以捕获聚合物过氧自由基为主要功能,又有“过氧自由基捕获剂”和“链终止型抗氧剂”之称,涉及芳胺类化合物和受阻酚类化合物两大系列产品。

辅助抗氧剂具有分解聚合物过氧化合物的作用,也称“过氧化物分解剂”,包括硫代二羧酸酯类和亚磷酸酯化合物,通常和主抗氧剂配合使用。

重金属离子钝化剂俗称“抗铜剂”,能够络合过渡金属离子,防止其催化聚合物树脂的氧化降解反应,典型的结构如酰肼类化合物等。

抗氧剂新品种不断开发与生产,尤其是受阻酚类抗氧剂产能增长迅速,生产能力达到20 kt/a,2005年出口量约为5 kt左右,年均增长率达到了8.5%。

然而主要品种为传统和中低档的受阻酚类,产量占总产量的80%以上。

目前抗氧剂是助剂开发最活跃的领域:受阻酚与亚磷酸酯、硫代酯的复合物;受阻酚类抗氧剂与紫外线吸收剂复合产品;VE为基础组分与亚磷酸酯、甘油、聚二乙酯、高孔率树脂等组分配合而成固体复合绿色抗氧剂;同时分子结构也从单一分子向聚合型大分子发展。

4光稳定剂光稳定剂也称紫外线稳定剂,是一类用来抑制聚合物树脂的光氧降解,提高塑料制品耐候性的稳定化助剂。

根据稳定机理的不同,光稳定剂可以分为光屏蔽剂、紫外线吸收剂、激发态猝灭剂和自由基捕获剂。

光屏蔽剂多为炭黑、氧化锌和一些无机颜料或填料,其作用是通过屏蔽紫外线来实现的。

紫外线吸收剂对紫外线具有较强的吸收作用,并通过分子内能量转移将有害的光能转变为无害的热能形式释放,从而避免聚合物树脂吸收紫外线能量而诱发光氧化反应。

紫外线吸收剂所涉及的化合物类型较多,主要包括二苯甲酮类化合物、苯并三唑类化合物、水杨酸酯类化合物、取代丙烯腈类化合物和三嗪类化合物等。

激发态猝灭剂意在猝灭受激聚合物分子上的能量,使之回复到基态,防止其进一步导致聚合物链的断裂。

激发态猝灭剂多为一些镍的络合物。

自由基捕获剂以受阻胺为官能团,其相应的氮氧自由基是捕获聚合物自由基的根本,而且由于这种氮氧自由基在稳定化过程中具有再生性,因此光稳定效果非常突出,迄今已经发展成为品种最多、产耗量最大的光稳定剂类别。

从2000年到2005年光稳定剂产量由1.2kt增长到7.2kt,年均增长率达到了43.1%。

受阻胺类光稳定剂产量约为3.2 kt,其中50%以上出口,受阻胺光稳定剂关键中间体四甲基哌啶酮、四甲基哌啶醇均已大量出口;苯并三氮唑和二苯甲酮类紫外线吸收剂基本自给,并有一定数量出口。

受阻胺类光稳定剂是当今世界光稳定剂的主要发展品种。

目前世界受阻胺类发展呈以下特征:一是高分子量化,相对分子质量达到2000-3000;二是低碱性化,三是复合化、多功能化;四是反应HALS开始使用,将受阻胺分子结构引入反应性基团。

今后我国光稳定剂行业应顺应世界光稳定剂的发展趋势,一是提高产品光、热稳定耐久性、耐水解及耐油性,降低挥发性、毒性,增加与聚合物相溶性;二是增加品种,特别是高性能、多功能、长效、无(低)毒品种应是生产与发展重点,复配、高分子量、低碱性仍是开发新品种的重要途径。

二,我国塑料助剂的生产现状2005年我国塑料助剂(不含填料及着色剂)生产能力约为1899kt左右,产量约为1200kt左右,2005年国内塑料助剂生产厂家的产品价值约为25亿美元左右。

我国塑料助剂产量年均增长率高达16.1%;国内消费量年增长率约为12%左右,远高于世界塑料助剂消费量4%左右的年均增长率。

1 产能快速增长塑料助剂是石油化工及合成树脂工业的伴生产业,快速增长的塑料制品市场拉动了我国塑料助剂产业的快速增长,2005年我国增塑剂生产能力约为1250 kt/a,10 kt级装置近20套;热稳定剂生产能力约为130 kt/a,产品出口量约为20 kt左右;溴系阻燃剂产能约为50 kt/a,而且出口量逐年递增,阻燃协效剂三氧化二锑因为具有资源优势,不仅满足国内需求,而且大量出口,2005年出口量超过20 kt;抗氧剂新品种不断开发与生产,尤其是受阻酚类抗氧剂产能增长迅速,生产能力达到20 kt/a,2005年出口量约为5 kt左右;受阻胺类光稳定剂产量约为3.2 kt。

2产品结构不尽合理,低档、传统产品产能过剩尽管我国塑料助剂产能和产量快速增长,在部分新品种开发上也取得一定进步,但是塑料助剂行业总体水平较低,产品结构不尽合理、生产规模小、布点分散,有国际竞争力的装置和企业比较少;更为关键的是国内主要产品多为传统或者有毒或者环保性能不佳的产品,品种单一,每年需要进口相当数量的高效、专用和环保品种用于塑料制品。

在热稳定剂中,高毒、高污染、低档的铅盐类稳定剂仍占总产量50%以上,占据绝对主导地位。

市场竞争激烈,整体装置经济效益下滑,尤其是部分国内生产的主导产品存在明显的安全环保性问题,这些都非常不利于国内塑料助剂工业的可持续发展。

3合资合作进程加快由于中国经济快速稳定发展,尤其是建筑、交通、汽车等工业的急速发展,中国成为全球最具有吸引力的塑料助剂需求市场。

因此国外许多跨国公司来华合资合作或者独资建塑料助剂生产装置,旨在占有中国部分(尤其是高端)的塑料助剂市场。

合资合作进程加快,给国内业界带来更为先进的生产技术和产品,同时依靠其较高技术水平、高端产品形成的较高利润,抢占了原属于国内企业的部分市场,无形中增加了国内塑料助剂工业的竞争态势。

从产业发展的角度来看,应该说目前国际的这企业都通过强强联合或者兼并重组提升综合竞争力,像2009年塑料助剂国际塑料助剂的龙头企业汽巴精化就被巴斯夫收购,罗门哈斯就被陶氏化学收购,经过这么两到三年这种行业整合应该说这些国际巨头企业,国际龙头企业已经完成了内部资源的整合,因此国内企业或者整个塑料助剂行业应该说未来的竞争格局应该是更加激烈的。

三,发展趋势近年来欧盟的一系列法律法规对于材料中重金属含量、有害有机物含量限定上限等均做了明确规定,其他发达国家和地区也相继颁布了一些规限制有毒助剂的应用,我国《电子信息产品污染控制管理办法》也于2007年3月1日正式实施。

国内塑料助剂业一定要高度重视这些法规或管理方法所涉及内容,加快绿色环保品种开发生产,减少和停止生产一些有毒害、面临禁限用塑料助剂品种。

在加工过程中,塑料制品需要使用多种助剂来实现多种功能,但是往往使塑料的加工性能下降和加工程序复杂,开发多种复合功能化助剂成为业界研究重点。

复合型产品具有开发周期短、效果好、综合性能佳、多种助剂发挥协同作用等优点,方便用户使用。