CO2气保焊工艺参数记录表

CO2气体保护焊接工艺参数表

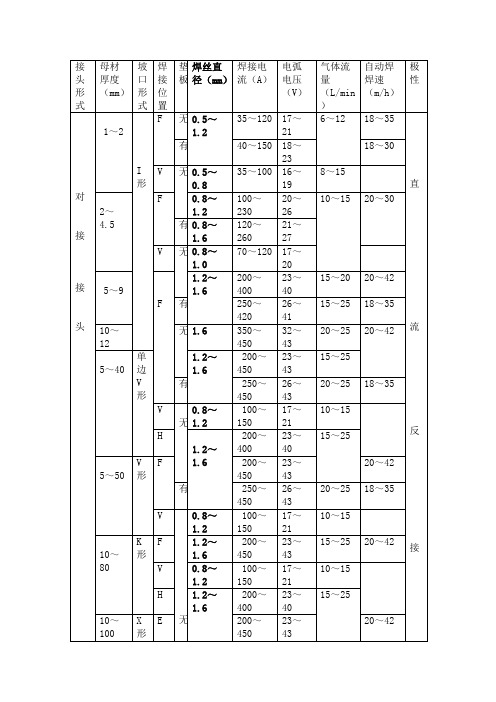

CO2气体保护焊接工艺参数表CO2气体保护焊接工艺参数表钢板厚度(mm)焊丝直径(mm)焊缝形式根部间隙焊接电流(A)焊接电压(V)焊接速度(cm/分)气体流量(L/分)导电嘴母材间距(mm)焊脚高度(mm)2.0 1.0 对接 0~0.5 100~120 19~19.5 32~35 10~15 10 33.0 1.0 角焊 0~0.5 100~120 19~19.5 50~60 10~15 10 34.0 1.0 对接 0.5~1.0 140~160 22~24 40~50 10~15 10 35.0 1.0 平焊 - - - - - - -6.0 1.0 对接 0~0.5 100~120 19~19.5 32~35 10~15 10 36.0 1.2 对接 0~0.5 100~120 19~19.5 32~35 10~15 10 38.0 1.2 对接 - - - - - - -10.0 1.2 对接 - - - - - - -钢板厚度为2.0-6.0mm时,焊丝直径为1.0mm或1.2mm,焊缝形式为对接或角焊。

根部间隙为0-1.0mm,焊接电流为100-160A,焊接电压为19-24V,焊接速度为32-50cm/分,气体流量为10-15L/分,导电嘴母材间距为10mm,焊脚高度为3mm。

对于6.0mm以上的钢板厚度,建议使用1.2mm的焊丝直径,对接焊缝的根部间隙为0-0.5mm,焊接电流为100-120A,焊接电压为19-19.5V,焊接速度为32-35cm/分,气体流量为10-15L/分,导电嘴母材间距为10mm,焊脚高度为3mm。

在焊接8.0mm厚度的钢板时,建议使用1.2mm的焊丝直径,对接焊缝的根部间隙为0-0.5mm,焊接电流和电压以及焊接速度、气体流量、导电嘴母材间距和焊脚高度需要根据具体情况进行调整。

当钢板厚度为10.0mm时,建议使用 1.2mm的焊丝直径,对接焊缝的根部间隙、焊接电流和电压、焊接速度、气体流量、导电嘴母材间距和焊脚高度也需要根据具体情况进行调整。

CO2气体保护焊焊接工艺参数分析

CO2气体保护焊焊接工艺参数分析摘要CO2气体保护焊已经很大程度上取代传统的手工电弧焊,在现代钢结构焊接中发挥着极其重要的作用。

本文作者结合教学实践经验,主要总结了CO2气体保护焊对接焊缝成型的焊接工艺参数选择、施焊要点及相关数据等,为类似的对接焊缝提供了切实可行的参考依据。

关键词CO2气体保护焊;对接焊缝成型;焊接工艺参数0引言焊接技术是制造业重要的组成部分,现代制造技术的发展离不开焊接技术,CO2气体保护焊以其独特的优势在工业生产中发挥着极其重要的作用。

对接焊缝是最好的接头形式,它在钢结构件承受静载和动载时安全可靠,疲劳强度较高,应力集中和变形较小。

所以,对接焊缝是制造业当中选用最多的接头形式,也是焊接质量要求较高的焊缝。

1 CO2气体保护焊的特点CO2气体保护焊的电弧热量集中、电流密度大、穿透力强、受热面积小、对铁锈敏感度低,焊件焊后变形小,不易出现氢气孔和氢致冷裂纹,适用于焊接低碳钢和低合金高强度结构钢,尤其在焊接低合金高强度结构钢时,比手工电弧焊有质量保证。

CO2气体保护焊是气体保护,明弧焊接,没有熔渣,焊缝成型后表面会出现一层灰色渣皮(焊缝金属高温冷却过程中形成的氧化物),可用钢丝刷清理后露出金属光泽。

熔池可见性好,焊工在施焊时便于根据熔池形状和温度控制熔焊过程,焊缝的宽度和余高容易把握,焊缝的外部成型效果良好。

2 CO2气体保护焊相关工艺参数及准备过程2.1 对焊单面焊双面成型坡口形式及装配要求CO2气体保护焊一般采用V形坡口,装配质量要求较高,包括坡口角度、钝边和装配间隙,以及对接不错边,点焊定位牢固等。

坡口角度大小对电弧能否深入到焊缝的根部影响较大,因为CO2气体保护焊喷嘴较粗,焊丝刚露出喷嘴,如果坡口角度过小,喷嘴伸不进去,电弧很难达到,根部就不易焊透,再加上喷嘴遮挡弧光,容易出现焊偏、熔合不良等缺陷。

实践证明,要想获得较好的单面焊双面成型效果和焊接质量,选择60°±5°型坡口角度是最合适的。

二氧化碳气体保护焊焊接工艺

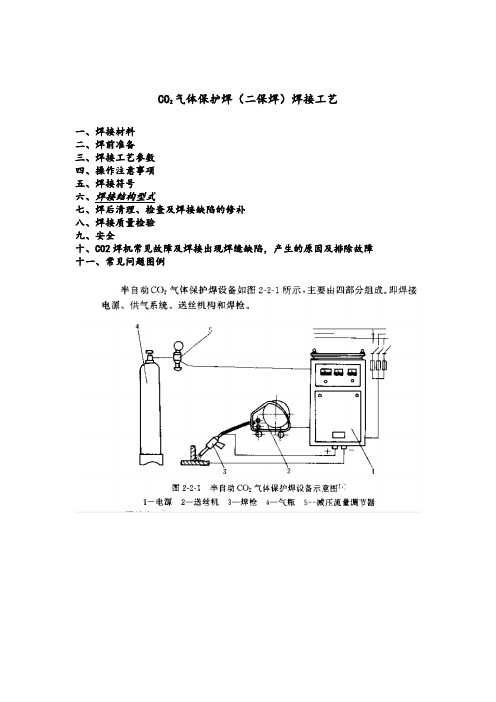

CO2气体保护焊(二保焊)焊接工艺一、焊接材料二、焊前准备三、焊接工艺参数四、操作注意事项五、焊接符号六、焊接结构型式七、焊后清理、检查及焊接缺陷的修补八、焊接质量检验九、安全十、CO2焊机常见故障及焊接出现焊缝缺陷,产生的原因及排除故障十一、常见问题图例一、焊接材料1. CO2 气体纯度要求99.5%,含水量不超过0.1%。

2.焊丝牌号低碳钢及高强度低合金钢重要结构焊接选用H08Mn2SiA碳钢焊丝。

二、焊前准备1.了解焊接结构件产品图纸及技术要求。

2. 熟悉焊接工艺和施焊方法。

3. 检查和调整设备,使设备处于良好的工作状态。

4. 检查工作场地,周围不允许有易燃易爆品。

5. 检查工艺装备是否处于完好状态。

6. 清理焊件表面杂质及污垢。

7. 焊丝表面镀铜不允许有锈点存在。

三、焊接工艺参数1、二氧化碳气体保护焊主要工艺参数有焊丝牌号、直径、气体流量、电流、电压、焊接速度、焊丝伸出长度等。

2、注:若两焊件厚度不同,选择工艺参数时,可参照厚度较薄的焊件。

焊接工艺参数推荐值一般情况下,阳极区的产热大于阴极区,在焊接中常利用电弧的这个特性,将工件和电焊钳与焊接电源的不同极性相连接,从而达到某种要求,工件接电源正极,材料厚度 (mm) 焊丝直径 (mm) 焊接电流 (A) 焊接电压 (V) 气体流量 (L/min) 极性 1.0 0.8 50-110 17-21 6-9 直流反接 2.0 0.8 70-130 18-22 7-10 直流反接 3.0 1.0 90-160 19-24 7-10 直流反接 4.0 1.2 100-190 20-26 8-13 直流反接 6.01.2120-28022-2910-15直流反接称正接法。

反之,为反接法。

3、焊接速度随着焊接速度的增加,焊逢的熔宽、熔深和余高都减少;焊速过高,容易产生咬边和未焊透等缺陷。

同时气体保护效果变坏,易产生气孔;焊速过低易产生烧穿、变形增大、生产率降低。

常用焊接工艺参数规范

*********有限公司****** 09-2015 常用焊接工艺参数规范编制:________________ 日期:_______________校对:________________ 日期:_______________审核:________________ 日期:_______________批准:________________ 日期:_______________一、目的为了方便车间在焊接操作过程中能快速查阅相关焊接工艺参数,特整理了本公司常用的焊接工艺参数。

二、内容2.1.表1归纳了本公司常用电弧焊用的焊接工艺参数,未在本表内的焊接工艺参数请查阅《焊接作业指导书(手工电弧焊)》。

表1常用焊条电弧焊用的焊接工艺参数参考表5.0~6.04.0 160-200---5.0 220-280 ---≥7.0 4.0 160-200 5.0 220-280 --- --- 横对接焊缝2.0 2.0 50-55--- ---2.0 50-552.53.2 80-110 3.2 80-1103.0~4.03.2 90-120 3.2 90-1204.0 120-160 4.0 120-1605.0~8.0 3.2 90-1203.2 90-120 3.2 90-1204 140-160 4.0 120-160≥93.2 90-1204.0 140-1603.2 90-1204.0 220-280 4 120-160立角接焊缝2.0 2.0 50-60 --- --- --- ---3.0~4.0 3.2 90-120 --- --- --- ---5.0~8.03.2 90-120--- --- --- ---4.0 120-1609.0~123.2 90-1204 120-160 --- ---4.0 120-1602.2.表2归纳了本公司钢的CO2气体保护焊常用焊接工艺参数(半自动和自动焊),未在本表内的焊接工艺参数请查阅《焊接工艺规程(二氧化碳气体保护焊)》。

CO2焊接工艺参数

修改内容

制作/修改

审批

生效时间

版本

修改内容

制作/修改

审批

生效时间

抄送:□总经理□市场部□工艺技术部□计划部□采购部□生产部□品质部□人力资源部□财务部□文控中心

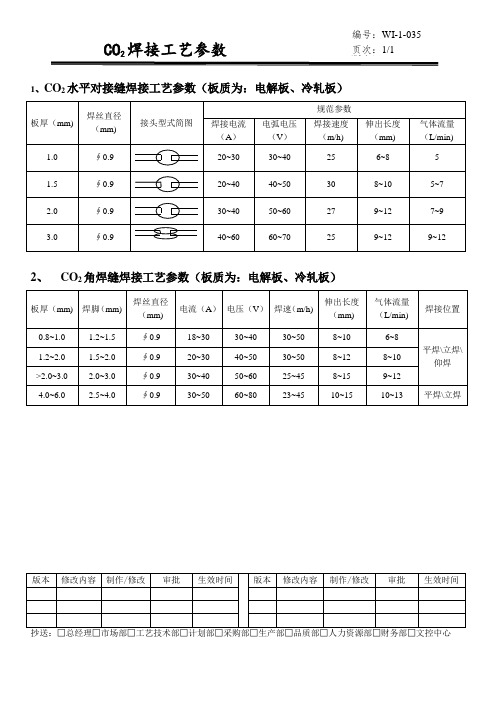

1、CO2水平对接缝焊接工艺参数(板质为:电解板、冷轧板)

板厚(mm)

焊丝直径(mm)

接头型式简图

规范参数

焊接电流(A)

电弧电压(V)

焊接速度(m/h)

2.0~3.0

∮0.9

30~40

50~60

25~45

8~15

9~12

4.0~6.0

2.5~4.0

∮0.9

30~50

60~80

23~45

10~15

10~13

平焊\立焊

焊脚(mm)

焊丝直径(mm)

电流(A)

电压(V)

焊速(m/h)

伸出长度(mm)

气体流量(L/min)

焊接位置

0.8~1.0

1.2~1.5

∮0.9

18~30

30~40

30~50

8~10

6~8

平焊\立焊\仰焊

1.2~2.0

1.5~2.0

∮0.9

20~30

40~50

3Hale Waihona Puke ~508~128~10

>2.0~3.0

伸出长度(mm)

气体流量(L/min)

1.0

∮0.9

20~30

30~40

25

6~8

5

1.5

∮0.9

20~40

40~50

30

8~10

5~7

2.0

CO2气体保护焊工艺标准

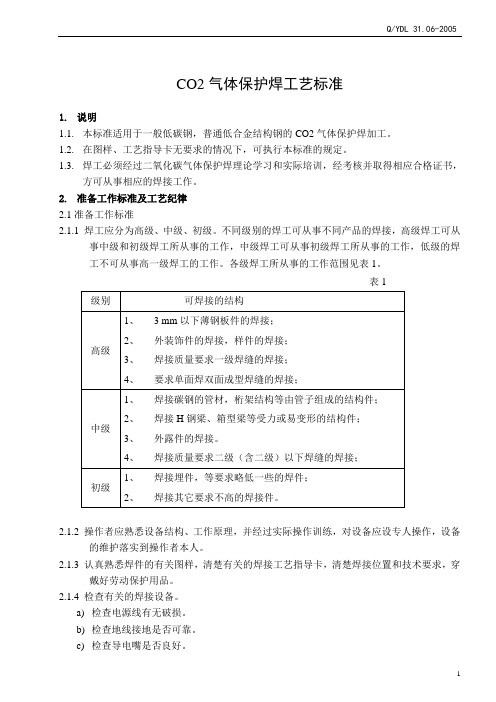

CO2气体保护焊工艺标准1.说明1.1.本标准适用于一般低碳钢,普通低合金结构钢的CO2气体保护焊加工。

1.2.在图样、工艺指导卡无要求的情况下,可执行本标准的规定。

1.3.焊工必须经过二氧化碳气体保护焊理论学习和实际培训,经考核并取得相应合格证书,方可从事相应的焊接工作。

2.准备工作标准及工艺纪律2.1准备工作标准2.1.1 焊工应分为高级、中级、初级。

不同级别的焊工可从事不同产品的焊接,高级焊工可从事中级和初级焊工所从事的工作,中级焊工可从事初级焊工所从事的工作,低级的焊工不可从事高一级焊工的工作。

各级焊工所从事的工作范围见表1。

表12.1.2 操作者应熟悉设备结构、工作原理,并经过实际操作训练,对设备应设专人操作,设备的维护落实到操作者本人。

2.1.3 认真熟悉焊件的有关图样,清楚有关的焊接工艺指导卡,清楚焊接位置和技术要求,穿戴好劳动保护用品。

2.1.4 检查有关的焊接设备。

a)检查电源线有无破损。

b)检查地线接地是否可靠。

c)检查导电嘴是否良好。

d)检查送丝机构是否可靠。

e)检查二氧化碳气瓶送气系统(气瓶压力表、气带、预热器、气阀)是否安全可靠。

f)检查干燥剂是否应该更换。

2.1.5 按当日生产任务量准备好足够焊丝,焊丝装入焊丝盘轴之前,必须将焊丝上的油污、锈迹清除干净。

将焊丝插入焊丝插口处,用手动送丝将焊丝送到焊枪前端。

焊枪安装与丝径相吻合的导电嘴后,再拧紧喷嘴。

2.1.6 焊件在翻转和搬运过程要避免将装饰面碰伤,不能在钢件的非焊缝区引弧,焊接时要将施焊工件放稳,做到安全可靠,最好处于水平船型位置施焊。

2.1.7 认真检查焊缝坡口及装配间隙是否合乎图样要求。

认真检查焊件外装饰面是否有磕碰、划伤的地方,将情况及时反馈给质检员。

得到明确的指示后方可进行焊接。

2.1.8 检查焊口两边10~20mm范围内,是否有不允许存在的气割渣、铁锈、油污、定位焊处是否开焊。

2.1.9 单层焊接一般采用反极性(工件接负,焊枪接正),堆焊与补焊可采用正极性。

气体保护焊焊接工艺参数

气体保护焊焊接工艺参数1•气保焊电流焊接电流:根据焊接条件(板厚、焊接位:焊接速度、材质等参数〉选定相应的焊接电流。

CO2焊机调电流实际上足在调整送丝速度。

因此CO2焊机的焊接电流必须与焊接电压相匹配,既一定要保证送丝速度与焊接电床对焊丝的熔化能力一致,以保证电弧长度的稳泄。

2.气保焊电压根据焊接条件选逛相应板厚的焊接电流,然后根据卜列公式讣算焊接电压:< 300A时:焊接电压=(0.04倍焊接电流+16 士匚5)伏焊接电压=(朴川倍焊接电流+ 20 土2)伏举例选宦焊接电流200A•则焊接电压计算如卜•:焊接电JK = ( 0.04X200+ 16 ±15)伏=(8+ 16 ±1.5)伏24 ±】・5)伏举例2:选定焊接电ifi400A f则焊接电压计算如F:焊接电压=(0.04 X 400 + 20 土2)伏=(16+ 20 土2)伏=(36 ±2)伏3.气保焊电压对焊接影响A.堪干电3Q也JK变化的电%&用再懈清电雀牴时电丛适中时电出髙吋电喊吐11可以曲作足也弧氏虞的同文训「它韭抉崔悝谨形状的般皇宴因戡.进冇电・电弹悅虞旳・审可由撫作m过・irB9观解笨进行"也二氯优硯电舐焊则不撤,它只能j£过电压闻节装啟邮探电湖闵持性发生变化•刍偿屯忸电雀増入时*曦貝快厘将会箜茨「可见到焊罐术梢存较人的焊珠足成井抻莎同吋.理逋舟会变甲.如與僅电压过臥那么埒池明強馴慰濡腑井卢立%礼.十使由压曬低时.电臊快度特会变短,严笛时背建将騒到用甘'井将般成塔煨窄乩為度较吕曲烬道.如黑申.弧电压嶺适中.将览b出"踽—*的连续音,勺电弧电压陣低时,听刮的是斷斷坝续附单音.电压偏高时:弧长变长第飞溅颗粒变大,易产生气孔.焊道变宽-熔深和余高变小. 啪嗒!电压偏低时:焊丝插向母材,飞溅增加,焊道变窄,熔深和余高大.定义:焊丝从导电咀到工件的距离小于300 A 时:L= (1—⑸借焊丝直径.大于300A 时:L= (10-15)倍焊丝直径+ 5mm 导电咀举例:- ft 悴L2mm 焊絲可用电i^il2O-35OA tL 电流小肘乘10倍的焊丝直径*_ 电流大吋乘巧借的焊丝胃能.工件毋材艦I 软即 *3•焊丝干伸长焊接过程屮,保持焊丝干仲长度不变是保■证焊接过程稳定性的重要因索之一"过长时=气体保护效果不好,易产生气孔,引弧性能差,电弧不穂”飞溅加大,熔深变浅*成形变坏.过短时:看不清电弧,喷嘴易被飞載物堵塞,飞溅大,-熔深变深,焊丝易与导电咀粘连. T伸长度热量焊接电流花吋,T伸长度的增加,会使/五匸量焊絵熔化速度增加,但电弧电压卜'降,电’流降低,电弧热量减少F热量二T何K度热量+电弧热屋4.焊枪操作注意事项⑴社殍樓过稈匕斥町罷地便岸飙绩保持条宣线,笄得不戰为卿形砸时’需冬満足亦M以上的条件t斗作人波形使用时.必烦潇足R30O以上的聚件.杏則博惟响到送丝的梯定.罔狐果自重呈的物廉悼稱到埠枪电缆上,挠性管财簧桂炳站f造疵迖丝不稳忌冈此,征时时暑麵加以浊意. (讲弹賢衬套必御傅同用压蹦空r清洁_猷”陽去內部的灰尘1她送埋祕持適畅.啊]焊端场痒建按再敷或送堂被中新时有两种惜况*一种是穹曲的焊埜堵塞在捍嘴中i导竝送科中斷* 另-种曲埠毎的受拥部分堵塞庄迟嘴中』园肚,必须覽全滴除故障通素(骂曲戒变皱的却甘》如若小於,由于捍堂与痒嘴的豁蚊,妳蚌曹在聊篱权奁内部发生野曲或吉被送箜裁葡咬住,勺受報剖分如程焊Wi,榕冉比童生送理不陆的现空.。

CO2焊接工艺参数

Co2焊接工艺参数CO2气体保护焊时,由于熔滴过渡的不同形式,需采用不同的焊接工艺参数一、短路过渡时的工艺参数短路过渡焊接采用细丝焊,常用焊丝直径为Φ0.6~1.2,随着焊丝直径增大,飞溅颗粒都相应增大。

短路过渡焊接时,主要的焊接工艺参数有电弧电压、焊接电流、焊接速度,气体流量及纯度,焊丝深出长度。

1电弧电压及焊接电流电弧电压是短路过渡时的关键参数,短路过渡的特点是采用低电压。

电弧电压与焊接电流相匹配,可以获得飞溅小,焊缝成形良好的稳定焊接过程。

Φ1.2的一般参数为电压19伏;电流120~135。

2焊接速度随着焊接速度的增加,焊缝熔宽、熔深和余高均减小。

焊速过高,容易产生咬边和未焊透等缺陷,同时气体保护效果变坏,易产生气孔。

焊接速度过低,易产生烧穿,组织粗大等缺陷,并且变形增大,生产效率降低。

因此,应根据生产实践对焊接速度进行正确的选择。

通常半自动焊的速度不超过0.5m/min,自动焊的速度不超过1.5m/min。

3气体的流量及纯度气体流量过小时,保护气体的挺度不足,焊缝容易产生气孔等缺陷;气体流量过大时,不仅浪费气体,而且氧化性增强,焊缝表面上会形成一层暗灰色的氧化皮,使焊缝质量下降。

为保证焊接区免受空气的污染,当焊接电流大或焊接速度快,焊丝伸出长度较长以及室外焊接时,应增大气体流量。

通常细丝焊接时,气体流量在15~25L/min之间。

CO2气体的纯度不得低于99.5%。

同时,当气瓶内的压力低于1Mpa,就应停止使用,以免产生气孔。

这是因为气瓶内压力降低时,溶于液态CO2中的水分汽化量也随之增大,从而混入CO2气体中的水蒸气就越多。

4焊丝伸出长度由于短路过渡均采用细焊丝,所以焊丝伸出长度上所产生的电阻热影响很大。

伸出长度增加,焊丝上的电阻热增加,焊丝熔化加快,生产率提高。

但伸出长度过大时,焊丝容易发生过热而成段熔断,飞溅严重,焊接过程不稳定。

同时伸出增大后,喷嘴与焊件间的距离亦增大,因此气体保护效果变差。

二氧化碳气体保护焊的焊接参数设定

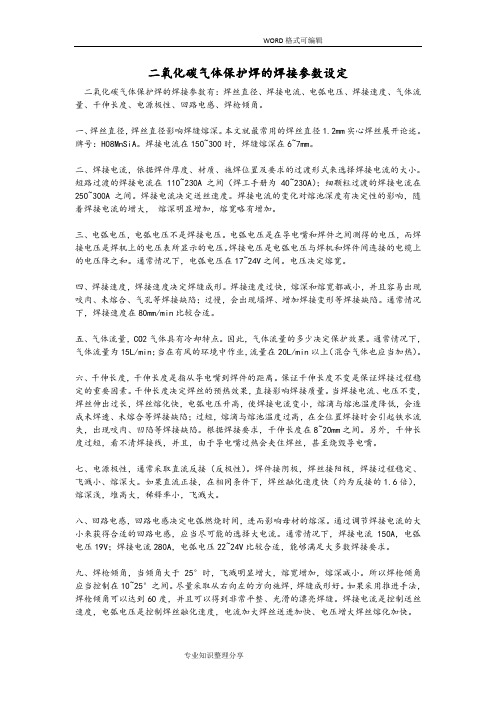

精心整理二氧化碳气体保护焊的焊接参数设定二氧化碳气体保护焊的焊接参数有:焊丝直径、焊接电流、电弧电压、焊接速度、气体流量、干伸长度、电源极性、回路电感、焊枪倾角。

一、焊丝直径,焊丝直径影响焊缝熔深。

本文就最常用的焊丝直径1.2mm 实心焊丝展开论述。

牌号:H08MnSiA 。

焊接电流在150~300时,焊缝熔深在6~7mm 。

二、焊接电流,依据焊件厚度、材质、施焊位置及要求的过渡形式来选择焊接电流的大小。

短路过渡的焊接电流在110~230A 之间(焊工手册为40~230A );细颗粒过渡的焊接电流在250~300A 之间。

焊接电流决定送丝速度。

焊接电流的变化对熔池深度有决定性的影响,随着焊接电流的增大,熔深三、在六、八、;焊接电流制在以达到焊接电流是根据焊接结构母材厚度及焊缝位置来确定,如平焊时焊接电流一般在160-320A 、立焊、仰焊、横焊时一般在100-130A 。

电弧电压是根据焊接电流而定公式如下:(1) 实芯焊丝:当电流≥300A 时×0.04+20±2=电压当电流≤300A 时×0.05+16±2=电压(2) 药芯焊丝:当电流≥200A 时×0.06+20±2=电压当电流≤200A 时×0.07+16±2=电压CO2气体保护焊机操作规程CO2气体保护焊机操作规程1、操作者必须持电焊操作证上岗。

2、打开配电箱开关,电源开关置于“开”的位置,供气开关置于“检查”位置。

3、打开气瓶盖,将流量调节旋钮慢慢向“OPEN”方向旋转,直到流量表上的指示数为需要值。

供气开关置于“焊接”位置。

4、焊丝在安装中,要确认送丝轮的安装是否与丝径吻合,调整加压螺母,视丝径大小加压。

5、将收弧转换开关置于“有收弧”处,先后两次将焊枪开关按下、放开进行焊接。

6、焊枪开关“ON”,焊接电弧的产生,焊枪开关“OFF”,切换为正常焊接条件的焊接电弧,焊枪开关再次“ON”,切换为收弧焊接条件的焊接电弧,焊枪开关再次“OFF”焊接电弧停止。

CO2气体保护焊参数

CO2气体保护焊焊接工艺CO2气体保护焊焊接工艺钢结构二氧化碳气体保护焊工艺规程1 适用范围本标准适用于本公司生产的各种钢结构,标准规定了碳素结构钢的二氧化碳气体保护焊的基本要求。

注:产品有工艺标准按工艺标准执行。

1.1 编制参考标准《气焊、手工电弧焊及气体保护焊焊缝坡口的基本形成与尺寸》GB.985-881.2 术语2.1 母材:被焊的材料2.2 焊缝金属:熔化的填充金属和母材凝固后形成的部分金属。

2.3 层间温度:多层焊时,停后续焊接之前,相邻焊道应保持的最低温度。

2.4 船形焊:T形、十字形和角接接头处于水平位置进行的焊接.3 焊接准备3.1按图纸要求进行工艺评定。

3.2材料准备3.2.1产品钢材和焊接材料应符合设计图样的要求。

3.2.2焊丝应储存在干燥、通风良好的地方,专人保管。

3.2.3焊丝使用前应无油锈。

3.3坡口选择原则焊接过程中尽量减小变形,节省焊材,提高劳动生产率,降低成本。

3.4 作业条件3.4.1 当风速超过2m/s时,应停止焊接,或采取防风措施。

3.4.2 作业区的相对湿度应小于90%,雨雪天气禁止露天焊接。

4 施工工艺4.1 工艺流程清理焊接部位检查构件、组装、加工及定位按工艺文件要求调整焊接工艺参数按合理的焊接顺序进行焊接自检、交检焊缝返修焊缝修磨合格交检查员检查关电源现场清理4 操作工艺4.1 焊接电流和焊接电压的选择不同直径的焊丝,焊接电流和电弧电压的选择见下表焊丝直径短路过渡细颗粒过渡电流(A)电压(V)电流(A)电压(V)0.8 50--100 18--211.0 70--120 18--221.2 90--150 19--23 160--400 25--381.6 140--200 20--24 200--500 26--404.2 焊速:半自动焊不超过0.5m/min.4.3 打底焊层高度不超过4㎜,填充焊时,焊枪横向摆动,使焊道表面下凹,且高度低于母材表面1.5㎜――2㎜:盖面焊时,焊接熔池边缘应超过坡口棱边0.5――1.5㎜防止咬边。

CO2气体保护焊焊接参数

二氧化碳焊接工艺--焊接工艺指导书(CO2焊)一、基本原理CO2气体保护焊是以可熔化的金属焊丝作电极,并有CO2气体作保护的电弧焊。

是焊接黑色金属的重要焊接方法之一。

二、工艺特点1.CO2焊穿透能力强,焊接电流密度大(100-300A/m2),变形小,生产效率比焊条电弧焊高1-3倍2.CO2气体便宜,焊前对工件的清理可以从简,其焊接成本只有焊条电弧焊的40%-50%3.焊缝抗锈能力强,含氢量低,冷裂纹倾向小。

4.焊接过程中金属飞溅较多,特别是当工艺参数调节不匹配时,尤为严重。

5.不能焊接易氧化的金属材料,抗风能力差,野外作业时或漏天作业时,需要有防风措施。

6.焊接弧光强,注意弧光辐射。

三、冶金特点CO2焊焊接过程在冶金方面主要表现在:1.CO2气体是一种氧化性气体,在高温下分解,具有强烈的氧化作用,把合金元素烧损或造成气孔和飞溅等。

解决CO2氧化性的措施是脱氧,具体做法是在焊丝中加入一定量脱氧剂。

实践表明采用Si-Mn脱氧效果最好,所以目前广泛采用H08Mn2SiA/H10Mn2Si等焊丝。

四、焊接材料1.保护气体CO2用于焊接的CO2气体,其纯度要求≥99.5%,通常CO2是以液态装入钢瓶中,容量为40L的标准钢瓶可灌入25Kg 的液态CO2,25Kg的液态CO2约占钢瓶容积的80%,其余20%左右的空间充满气化的CO2。

气瓶压力表上所指的压力就是这部分饱和压力。

该压力大小与环境温度有关,所以正确估算瓶内CO2气体储量是采用称钢瓶质量的方法。

(备注:1Kg的液态CO2可汽化509LCO2气体)2.CO2气瓶外表漆黑色并写有黄色字样3.市售CO2气体含水量较高,焊接时候容易产生气孔等缺陷,在现场减少水分的措施为:1)将气瓶倒立静置1-2小时,然后开启阀门,把沉积在瓶口部的水排出,可放2-3次,每次间隔30分钟,放后将气瓶放正。

2)倒置放水后的气瓶,使用前先打开阀门放掉瓶上面纯度较低的气体,然后在套上输气管。

二氧化碳气体保护焊的焊接参数设定

二氧化碳气体保护焊的焊接参数设定二氧化碳气体保护焊的焊接参数有:焊丝直径、焊接电流、电弧电压、焊接速度、气体流量、干伸长度、电源极性、回路电感、焊枪倾角。

一、焊丝直径,焊丝直径影响焊缝熔深。

本文就最常用的焊丝直径1.2mm实心焊丝展开论述。

牌号:H08MnSiA。

焊接电流在150~300时,焊缝熔深在6~7mm。

二、焊接电流,依据焊件厚度、材质、施焊位置及要求的过渡形式来选择焊接电流的大小。

短路过渡的焊接电流在110~230A之间(焊工手册为40~230A);细颗粒过渡的焊接电流在250~300A之间。

焊接电流决定送丝速度。

焊接电流的变化对熔池深度有决定性的影响,随着焊接电流的增大,熔深明显增加,熔宽略有增加。

三、电弧电压,电弧电压不是焊接电压。

电弧电压是在导电嘴和焊件之间测得的电压,而焊接电压是焊机上的电压表所显示的电压。

焊接电压是电弧电压与焊机和焊件间连接的电缆上的电压降之和。

通常情况下,电弧电压在17~24V之间。

电压决定熔宽。

四、焊接速度,焊接速度决定焊缝成形。

焊接速度过快,熔深和熔宽都减小,并且容易出现咬肉、未熔合、气孔等焊接缺陷;过慢,会出现塌焊、增加焊接变形等焊接缺陷。

通常情况下,焊接速度在80mm/min比较合适。

五、气体流量,CO2气体具有冷却特点。

因此,气体流量的多少决定保护效果。

通常情况下,气体流量为15L/min;当在有风的环境中作业,流量在20L/min以上(混合气体也应当加热)。

六、干伸长度,干伸长度是指从导电嘴到焊件的距离。

保证干伸长度不变是保证焊接过程稳定的重要因素。

干伸长度决定焊丝的预热效果,直接影响焊接质量。

当焊接电流、电压不变,焊丝伸出过长,焊丝熔化快,电弧电压升高,使焊接电流变小,熔滴与熔池温度降低,会造成未焊透、未熔合等焊接缺陷;过短,熔滴与熔池温度过高,在全位置焊接时会引起铁水流失,出现咬肉、凹陷等焊接缺陷。

根据焊接要求,干伸长度在8~20mm之间。

另外,干伸长度过短,看不清焊接线,并且,由于导电嘴过热会夹住焊丝,甚至烧毁导电嘴。

【免费下载】二保焊焊接参数

1、短路过渡焊接CO2电弧焊中短路过渡应用最广泛,主要用于薄板及全位置焊接,规范参数为电弧电压焊接电流、焊接速度、焊接回路电感、气体流量及焊丝伸出长度等。

(1)电弧电压和焊接电流,对于一定的焊丝直径及焊接电流(即送丝速度),必须匹配合适的电弧电压,才能获得稳定的短路过渡过程,此时的飞溅最少。

不同直径焊丝的短路过渡时参数如表:焊丝直径(㎜)0.8 1.2 1.6电弧电压(V)18 19 20焊接电流(A)100-110 120-135 140-180(2)焊接回路电感,电感主要作用:a 调节短路电流增长速度di/dt, di/dt过小发生大颗粒飞溅至焊丝大段爆断而使电弧熄灭,di/dt 过大则产生大量小颗粒金属飞溅。

b 调节电弧燃烧时间控制母材熔深。

c 焊接速度。

焊接速度过快会引起焊缝两侧吹边,焊接速度过慢容易发生烧穿和焊缝组织粗大等缺陷。

d 气体流量大小取决于接头型式板厚、焊接规范及作业条件等因素。

通常细丝焊接时气流量为5-15 L/min,粗丝焊接时为20-25 L/min。

e 焊丝伸长度。

合适的焊丝伸出长度应为焊丝直径的10-20倍。

焊接过程中,尽量保持在10-20㎜范围内,伸出长度增加则焊接电流下降,母材熔深减小,反之则电流增大熔深增加。

电阻率越大的焊丝这种影响越明显。

f 电源极性。

CO2电弧焊一般采用直流反极性时飞溅小,电弧稳定母材熔深大、成型好,而且焊缝金属含氢量低。

2、细颗粒过渡。

(1)在CO2气体中,对于一定的直径焊丝,当电流增大到一定数值后同时配以较高的电弧压,焊丝的熔化金属即以小颗粒自由飞落进入熔池,这种过渡形式为细颗粒过渡。

细颗粒过渡时电弧穿透力强母材熔深大,适用于中厚板焊接结构。

细颗粒过渡焊接时也采用直流反接法。

(2)达到细颗粒过渡的电流和电压范围:焊丝直径(mm)电流下限值(A)电弧电压(V)1.2 300 34- 351.6 4002.0 500随着电流增大电弧电压必须提高,否则电弧对熔池金属有冲刷作用,焊缝成形恶化,适当提高电弧电压能避免这种现象。

焊接工艺参数表

φ 0.8 CO2 50-150 18-22 0.9-4 MAG 30-150 17-22 0.4-6 30-120Байду номын сангаас17-24 0.4-6 CO2

φ 1.0 MAG 50-300 18-32 2--20 50-300 18-34 1--12 短路 CO2

φ 1.2 MAG 60-440 19-35 20-50 60-440 19-35 2--20 喷射 短路 CO2

1、短路过渡适用于平、横、立、仰全位置焊接;喷射过渡(射滴过渡)适用于平焊、角焊。 2、低合金钢、奥氏体不锈钢采用药芯焊丝,焊缝内外质量好。 2、板厚>6mm,开坡口焊接,采取多层多道焊工艺,最大可焊接厚度100mm。 3、低合金钢板厚≥28mm,铝及铝合金板厚≥34mm应采用预热工艺。 4、熔化极气体保护焊一般焊接速度范围:12-90cm/min 。

φ 1.6 MAG

70-180 18-22 2--12

80-350 19-34 2--25

140-500 120-550 20-38 4-80 19-40 4-100 120-500 24-40 4-50 喷射

100-200 220-400 140-220 240-500 16-22 2--24 22-34 2--30 17-22 4-50 24-36 6-80

CO2/MAG/MIG焊接电流与焊丝直径的关系及板厚适用范围

材料 类别 碳素钢 低合金钢 气体类型 1、CO2 2、80%Ar+20%CO2 3、80%Ar+15%CO2+5%O2 钨极直径 熔滴过渡形式 焊接电流范围(A) 电弧电压范围(V) 适用板厚(mm) 焊接电流范围(A) 1、95%Ar+5%CO2 奥氏体不锈钢 2、98%Ar+2%O2 电弧电压范围(V) 适用板厚(mm) 焊接电流范围(A) 铝及铝合金 Ar(99.9%) 电弧电压范围(V) 适用板厚(mm) 说明:

二氧化碳气体保护焊焊接工艺标准

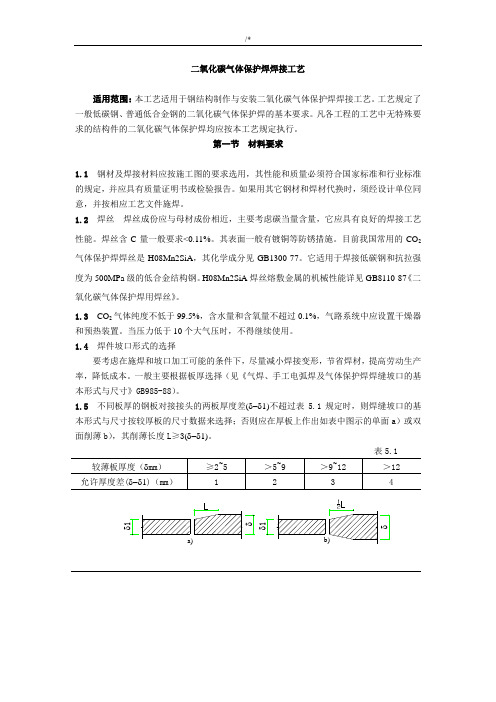

二氧化碳气体保护焊焊接工艺适用范围:本工艺适用于钢结构制作与安装二氧化碳气体保护焊焊接工艺。

工艺规定了一般低碳钢、普通低合金钢的二氧化碳气体保护焊的基本要求。

凡各工程的工艺中无特殊要求的结构件的二氧化碳气体保护焊均应按本工艺规定执行。

第一节材料要求1.1 钢材及焊接材料应按施工图的要求选用,其性能和质量必须符合国家标准和行业标准的规定,并应具有质量证明书或检验报告。

如果用其它钢材和焊材代换时,须经设计单位同意,并按相应工艺文件施焊。

1.2 焊丝焊丝成份应与母材成份相近,主要考虑碳当量含量,它应具有良好的焊接工艺性能。

焊丝含C量一般要求<0.11%。

其表面一般有镀铜等防锈措施。

目前我国常用的CO2气体保护焊焊丝是H08Mn2SiA,其化学成分见GB1300-77。

它适用于焊接低碳钢和抗拉强度为500MPa级的低合金结构钢。

H08Mn2SiA焊丝熔敷金属的机械性能详见GB8110-87《二氧化碳气体保护焊用焊丝》。

1.3CO2气体纯度不低于99.5%,含水量和含氧量不超过0.1%,气路系统中应设置干燥器和预热装置。

当压力低于10个大气压时,不得继续使用。

1.4焊件坡口形式的选择要考虑在施焊和坡口加工可能的条件下,尽量减小焊接变形,节省焊材,提高劳动生产率,降低成本。

一般主要根据板厚选择(见《气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸》GB985-88)。

1.5 不同板厚的钢板对接接头的两板厚度差(δ-δ1)不超过表5.1规定时,则焊缝坡口的基本形式与尺寸按较厚板的尺寸数据来选择;否则应在厚板上作出如表中图示的单面a)或双面削薄b),其削薄长度L≥3(δ-δ1)。

第二节主要机具第三节作业条件3.1 焊接区应保持干燥、不得有油、锈和其它污物。

3.2 当焊接区风速过大而影响焊接质量时,应采用挡风装置。

对焊接现场进行有效防护后方可开始焊接。

3.3施焊前打开气瓶高压阀,将预热器打开,预热10—15分钟,预热后打开低压阀,调到所需气体流量后焊接。

二氧化碳气体保护焊

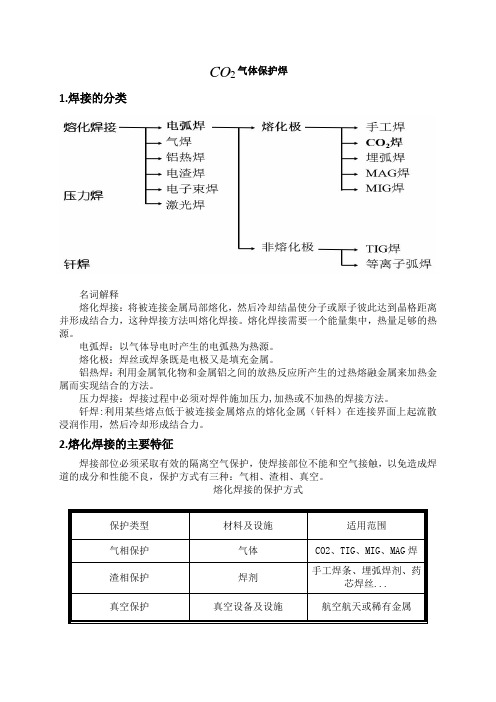

CO2气体保护焊1.焊接的分类名词解释熔化焊接:将被连接金属局部熔化,然后冷却结晶使分子或原子彼此达到晶格距离并形成结合力,这种焊接方法叫熔化焊接。

熔化焊接需要一个能量集中,热量足够的热源。

电弧焊:以气体导电时产生的电弧热为热源。

熔化极:焊丝或焊条既是电极又是填充金属。

铝热焊:利用金属氧化物和金属铝之间的放热反应所产生的过热熔融金属来加热金属而实现结合的方法。

压力焊接:焊接过程中必须对焊件施加压力,加热或不加热的焊接方法。

钎焊:利用某些熔点低于被连接金属熔点的熔化金属(钎料)在连接界面上起流散浸润作用,然后冷却形成结合力。

2.熔化焊接的主要特征焊接部位必须采取有效的隔离空气保护,使焊接部位不能和空气接触,以免造成焊道的成分和性能不良,保护方式有三种:气相、渣相、真空。

熔化焊接的保护方式保护类型材料及设施适用范围气相保护气体CO2、TIG、MIG、MAG焊渣相保护焊剂手工焊条、埋弧焊剂、药芯焊丝...真空保护真空设备及设施航空航天或稀有金属3.气体保护焊的定义用外加气体作为电弧介质并保护电弧和焊接区的电弧焊称为气体保护电弧焊,简称气体保护焊。

常用的保护气体:二氧化碳气(CO2)、氩气(Ar)、氦气(He)及它们的混合气体: CO2+Ar、CO2+Ar+He、……。

4.二氧化碳气体保护焊的简单介绍气体保护焊的定义:用外加气体作为电弧介质并保护电弧和焊接区的电弧焊称为气体保护电弧焊,简称气体保护焊。

常用的保护气体:二氧化碳气( CO2)、氩气( A r )、氦气(He)及它们的混合气体: CO2+Ar、CO2+Ar+He、……。

CO2气体保护焊,全称是熔化极二氧化碳气体保护电弧焊接,是焊接方法中的一种,是以CO2气为保护气体,进行焊接的方法。

在应用方面操作简单,适合自动焊和全方位焊接。

在焊接时不能有风,适合室内作业。

但如采用优质焊机,参数选择合适,可以得到很稳定的焊接过程,使飞溅降低到最小的程度。

由于所用保护气体价格低廉,采用短路过渡时焊缝成形良好,加上使用含脱氧剂的焊丝即可获得无内部缺陷的高质量焊接接头。

CO2气体保护焊工艺参数

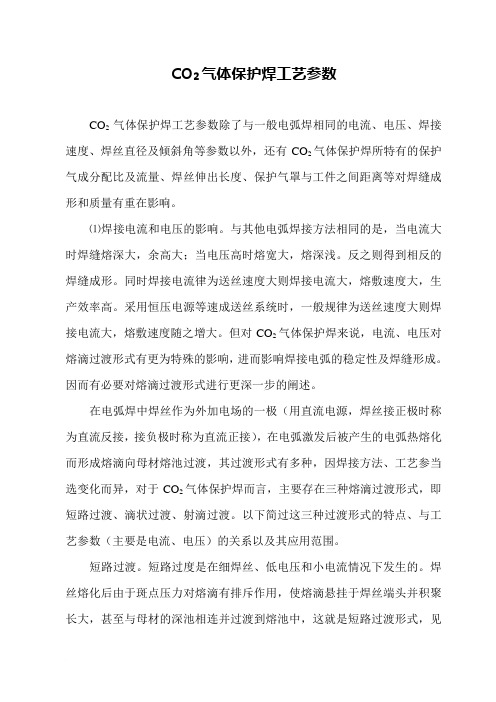

CO2气体保护焊工艺参数CO2气体保护焊工艺参数除了与一般电弧焊相同的电流、电压、焊接速度、焊丝直径及倾斜角等参数以外,还有CO2气体保护焊所特有的保护气成分配比及流量、焊丝伸出长度、保护气罩与工件之间距离等对焊缝成形和质量有重在影响。

⑴焊接电流和电压的影响。

与其他电弧焊接方法相同的是,当电流大时焊缝熔深大,余高大;当电压高时熔宽大,熔深浅。

反之则得到相反的焊缝成形。

同时焊接电流律为送丝速度大则焊接电流大,熔敷速度大,生产效率高。

采用恒压电源等速成送丝系统时,一般规律为送丝速度大则焊接电流大,熔敷速度随之增大。

但对CO2气体保护焊来说,电流、电压对熔滴过渡形式有更为特殊的影响,进而影响焊接电弧的稳定性及焊缝形成。

因而有必要对熔滴过渡形式进行更深一步的阐述。

在电弧焊中焊丝作为外加电场的一极(用直流电源,焊丝接正极时称为直流反接,接负极时称为直流正接),在电弧激发后被产生的电弧热熔化而形成熔滴向母材熔池过渡,其过渡形式有多种,因焊接方法、工艺参当选变化而异,对于CO2气体保护焊而言,主要存在三种熔滴过渡形式,即短路过渡、滴状过渡、射滴过渡。

以下简过这三种过渡形式的特点、与工艺参数(主要是电流、电压)的关系以及其应用范围。

短路过渡。

短路过度是在细焊丝、低电压和小电流情况下发生的。

焊丝熔化后由于斑点压力对熔滴有排斥作用,使熔滴悬挂于焊丝端头并积聚长大,甚至与母材的深池相连并过渡到熔池中,这就是短路过渡形式,见下图:()短路前()短路时()短路后1)过渡主要特征是短路时间和短路频率。

影响短路过渡稳定性的因素主要是电压,电压约为18~21V时,短路时间较长,过程较稳定。

焊接电流和焊丝直径也即焊丝的电流密度对短路过渡过程的影响也很大。

在表(1)中列出了不同焊丝直径时的允许电流范围和最佳电流范围。

在最佳电流范围内短路频率较高,短路过渡过程稳定,飞溅大,必须采取增加电路电感的方法以降低短路电流的增长速度,避免产生熔滴的瞬时爆炸和飞溅。

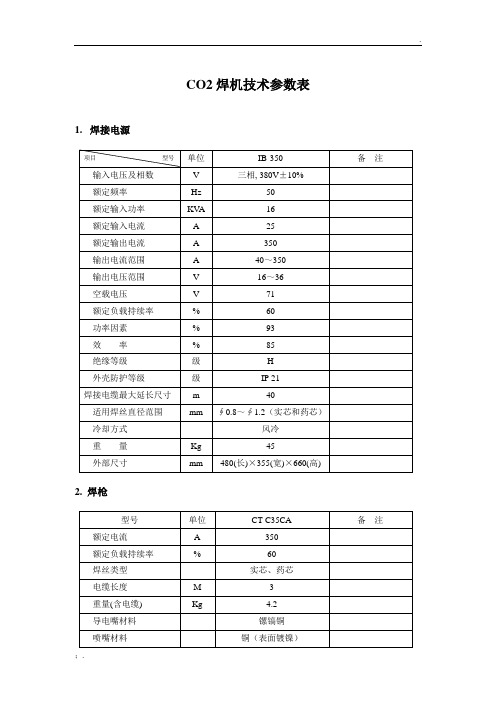

CO2焊机技术参数表

1.6

使用说明书

1本

重 量

Kg

12

4. 标准附件构成

项目 型号

数量

IB-350

备 注

焊 接

电缆线

正 极

1根

50㎜²×5m

可按用户需要延长

负 极

1根

50㎜²×1.5m

可按用户需要延长

CO2流量表

1块

36V

控制电缆

1根

9P×5m

附着型遥控器

气 管

1根

Φ7×5m

可按用户需要延长

保险丝管

1个

10A

1个

5A

导电嘴

3个

1.0

3个

1.2

H

外壳防护等级

级

IP 21

焊接电缆最大延长尺寸

m

40

适用焊丝直径范围

mm

∮0.8~∮1.2(实芯和药芯)

冷却方式

-

风冷

重 量

Kg

45

外部尺寸

mm

480(长)×355(宽)×660(高)

2. 焊枪

型号

单位

CT-C35CA

备 注

额定电流ALeabharlann 350额定负载持续率

%

60

焊丝类型

--

实芯、药芯

电缆长度

M

3

重量(含电缆)

CO2焊机技术参数表

1.焊接电源

项目 型号

单位

IB-350

备 注

输入电压及相数

V

三相, 380V±10%

额定频率

Hz

50

额定输入功率

KVA

16

额定输入电流

A

25