现代机床主轴的许用挠度分析

(完整版)数控车床主轴设计

绪论随着市场上产品更新换代的加快和对零件精度提出更高的要求,传统机床已不能满足要求。

数控机床由于众多的优点已成为现代机床发展的主流方向。

它的发展代表了一个国家设计、制造的水平,在国内外都受到高度重视。

现代数控机床是信息集成和系统自动化的基础设备,它集高效率、高精度、高柔性于一身,具有加工精度高、生产效率高、自动化程度高、对加工对象的适应强等优点。

实现加工机床及生产过程的数控化,已经成为当今制造业的发展方向。

可以说,机械制造竞争的实质就是数控技术的竞争。

本课题的目的和意义在于通过设计中运用所学的基础课、技术基础课和专业课的理论知识,生产实习和实验等实践知识,达到巩固、加深和扩大所学知识的目的。

通过设计分析比较机床的某些典型机构,进行选择和改进,学习构造设计,进行设计、计算和编写技术文件,达到学习设计步骤和方法的目的。

通过设计学习查阅有关设计手册、设计标准和资料,达到积累设计知识和提高设计能力的目的。

通过设计获得设计工作的基本技能的训练,提高分析和解决工程技术问题的能力,并为进行一般机械的设计创造一定的条件。

一、设计题目及参数1.1 题目本设计的题目是数控车床的主轴组件的设计。

它主要由主轴箱,主轴,电动机,主轴脉冲发生器等组成。

我主要设计的是主轴部分。

主轴是加工中心的关键部位,其结构优劣对加工中心的性能有很大的影响,因此,在设计的过程中要多加注意。

主轴前后的受力不同,故要选用不同的轴承。

1.2参数床身回转空间400mm尾架顶尖与主轴端面距离1000mm主轴卡盘外径Φ200mm最大加工直径Φ600mm棒料作业能力50~63mm主轴前轴承内和110~130mm最大扭矩480N·m二、主轴的要求及结构2.1主轴的要求2.1.1旋转精度主轴的旋转精度是指装配后,在无载荷,低转速的条件下,主轴前端工件或刀具部位的径向跳动和轴向跳动。

主轴组件的旋转精度主要取决于各主要件,如主轴、轴承、箱体孔的的制造,装配和调整精度。

CA6150车床主轴箱设计(有全套图纸)(可编辑)

CA6150车床主轴箱设计(有全套图纸)全套图纸或资料,联系q 174320523目录概述主运动的方案选择与主运动的设计确定齿轮齿数选择电动机皮带轮的设计计算传动装置的运动和运动参数的计算主轴调速系统的选择计算主轴刚度的校核一、概述主传动系统是用来实现机床主运动的传动系统,它应具有一定的转速(速度)和一定的变速范围,以便采用不同材料的刀具,加工不同的材料,不同尺寸,不同要求的工件,并能方便的实现运动的开停,变速,换向和制动等。

数控机床主传动系统主要包括电动机、传动系统和主轴部件,它与普通机床的主传动系统相比在结构上比较简单,这是因为变速功能全部或大部分由主轴电动机的无级调速来承担,剩去了复杂的齿轮变速机构,有些只有二级或三级齿轮变速系统用以扩大电动机无级调速的范围。

1.1数控机床主传动系统的特点与普通机床比较,数控机床主传动系统具有下列特点。

转速高、功率大。

它能使数控机床进行大功率切削和高速切削,实现高效率加工。

变速范围宽。

数控机床的主传动系统有较宽的调速范围,一般Ra100,以保证加工时能选用合理的切削用量,从而获得最佳的生产率、加工精度和表面质量。

主轴变速迅速可靠,数控机床的变速是按照控制指令自动进行的,因此变速机构必须适应自动操作的要求。

由于直流和交流主轴电动机的调速系统日趋完善,所以不仅能够方便地实现宽范围无级变速,而且减少了中间传递环节,提高了变速控制的可靠性。

主轴组件的耐磨性高,使传动系统具有良好的精度保持性。

凡有机械摩擦的部位,如轴承、锥孔等都有足够的硬度,轴承处还有良好的润滑。

1.2 主传动系统的设计要求①主轴具有一定的转速和足够的转速范围、转速级数,能够实现运动的开停、变速、换向和制动,以满足机床的运动要求。

②主电机具有足够的功率,全部机构和元件具有足够的强度和刚度,以满足机床的动力要求。

③主传动的有关结构,特别是主轴组件要有足够高的精度、抗震性,热变形和噪声要小,传动效率高,以满足机床的工作性能要求。

重型数控落地铣镗床方滑枕的挠度补偿

重型数控落地铣镗床方滑枕的挠度补偿伴随着科学技术的快速进步,我国机械、能源等领域有了长足发展,进而数控装备的加工能力与精度要求也在不断提升。

数控落地铣镗床方滑枕的挠度补偿问题始终是影响重型数控落地铣镗床精度、稳定性与生产效率的关键因素,通过电气反馈装置和控制液压等手段能够改进这一问题,本文主要对重型数控落地铣镗床方滑枕的挠度补偿进行研究,以达到提高重型数控落地铣镗床滑枕精度、稳定性与生产效率的目的。

标签:重型机床、数控机床、落地铣镗床;挠度补偿;机械重型数控落地铣镗床方滑枕质量较大,在设备整机中具有非常重要的作用。

铣镗轴伸出方滑枕,方滑枕伸出主轴箱,由于伸出距离较大,方滑枕的自变形值会随着伸出的长度而改变,伸出的长度越长,受到电液比例阀控制的油压就会越大,立柱移动母线保持在一定范围内时,加工精度就会得到保证。

采用PMAC 系统对挠度进行补偿,并按照设定值对修正量进行补偿,进而提高加工精度。

1 主轴箱平衡系统因为方滑枕整体结构的质量较大,在伸出时要受到自身重力的影响,在生产加工当中会向下产生弯曲的扰度变形,导致加工精度产生误差,在方滑枕伸出长度达到2000mm后,会产生0.05mm变形。

方滑枕与铣镗轴的垂直度就是重型数控落地铣镗床基本的精度要求,其影响着机床整机的加工精度、稳定性与生产效率。

因此方滑枕与铣镗轴应具有跟随性和定位精度,且在运动过程中应有精准水平定位,进而提高机床的几何精度。

如下图所示,应提高铣镗轴的垂直精度,进而提高产品精度。

2 液压控制系统的改进和电器控制设计2.1 方滑枕变形分析在重型数控落地铣镗床中,方滑枕能够起到将铣镗轴和主轴箱连接起来的作用。

下图是重型数控落地铣镗床主轴箱结构表达爆炸视图。

在自身重力的作用下,方滑枕会在伸出后产生变形,利用CAD能够建立滑枕模型,并将其导入在相关软件中进行分析,通过处理器就能够对方滑枕的变形程度进行观察。

2.2 挠度变形试验在方滑枕的前端固定千分表,对方滑枕的变形量进行测量,包括方滑枕的主轴箱低头、变形、方滑枕低头;在测量平台上固定千分表,在主轴箱前放置测量杆,方滑枕根部下端与测量头相接触,在方滑枕的行程位置上就会测得因主轴箱低头、立柱变形等因素引起的变形量。

优化设计练习题 (1)

要求根据目标函数和约束函数采用适合的MATLAB 优化函数求解优化问题,即线性规划问题、无约束非线性规划、约束非线性规划问题、二次规划问题。

1—21、⎪⎪⎩⎪⎪⎨⎧≥≤-≤+≤+-⋅--=0,31232424min 2121212121x x x x x x x x t s x x f2、72220:min 321321≤++≤⋅-=x x x t s x x x f 答案:310456.3]12,12,24[⨯-==**f x3、022:)1()2(min 212221=-+⋅-+-=x x t s x x f答案:8.0]2.0,6.1[==**f x4、2221)3(min x x f +-=⎪⎩⎪⎨⎧≥-≥≥--⋅05.000412221x x x x t s答案:1]0,2[==**f x5、求函数42121122(,)32(15)f x x x x x x =+++的极小点。

答案:[0.3287,0.2131]0.1008x f **=-=-6、求表面积为2150m 的体积最大的长方体体积。

125]5,5,5[150)(2min 313221321-===++-=**f x x x x x x x x x x f7、某车间生产甲(如轴)、乙(如齿轮)两种产品。

生产甲种产品每件需要用材料9㎏,3个工时、4kw 电,可获利60元;生产乙种产品每件需要用材料4㎏、10个工时, 5kw 电,可获利120元。

若每天能供应材料360㎏,有300个工时,能供电200kw 电,问每天生产甲、乙两种产品各多少件,才能够获得最大的利润。

min F(x )=-60x 1-120x 2 S.T g 1(x)=-360+9x 1+4x 2≤0 g 2(x)=-300+3x 1+10x 2≤0g 3(x )=-200+4x 1+5x 2≤0 g 4(x )=-x 1≤0 g 5(x)=-x 2≤0答案:3[20,24]4.080010x f **==⨯8、已知:轴一端作用载荷 p=1000N/ cm ,扭矩 M=100N·m ;轴长不得小于8cm ;材料的许用弯曲应力 [σw]=120MPa ,许用扭剪应力 [τ]= 80MPa ,许用挠度 [f] = 0.01cm ;密度[ρ] = 7.8t /m ,弹性模量E=2×105MPa 。

转轴的挠度及临界转速计算

转轴的挠度及临界转速计算程序(一)具有集中载荷的两支点轴承的计算(如图2-118)转轴重量: Q=285(kg) L1=49转子重量: G1=365(kg) L2=52.1铁心有效长度:L fe=46(cm) L=126转子外径: D1=37.2(cm) La=36单边气隙: δ=0.4(cm) G2=20弹性模量: E= 2.06E+06(MPa)y=0.388888889气隙磁密: Bδ=5781GS z=0.285714286同步转速: n=5000r/min根据y、z值查图2-119功率: P=300kWφ=0.5过载系数: K= 2.25b处轴径212、挠度系数计算:单位:cm cm4cm cm3cm3轴a~b段d i J i X i Xi 3Xi3-X(i-1)319321.89906251533753375210490.62522.511390.6258015.625311718.324062526.518609.62572194121017.3633.537595.37518985.755131401.27406342.576765.62539170.256141884.78547.5107171.8830406.257000008000009000001000000∑ K ab=轴c~b段d i J i X i Xi 3Xi3-X(i-1)318200.96 4.591.12591.125 29321.89906259.5857.375766.25 311718.324062518.56331.6255474.25 4131401.27406327.520796.87514465.25 5141884.78532.534328.12513531.25 600000 700000 800000 900000 1000000∑ K cb=3、轴在b点的柔度:αbb= 3.44022E-06cm/kg一、绕度及临界转速计算4、磁拉力刚度:K0=8753.301622kg/cm5、初始单边磁拉力:P0=350.1320649kg6、由G1重量引起的b点绕度:f1=0.001875367cm7、滑环重量G2引起的b点绕度:f2=7.67363E-05cm8、单边磁拉力引起的b点绕度:fδ=0.001883694cm9、轴在b点的总绕度:f=0.003835798cm应小于异步电机同步电机10、转轴临界转速:n kp=6635.556016rpm二、轴的强度计算:1、最大转矩:Mmax=1289.25N.m2、bb点处的弯矩:Mbb=1419.958282N.m3、bb处的交变弯矩应力:σbb=1533266.691N/m24、bb处的剪切应力:τbb=696064.1399N/m2τn=348032.07N/m2脉动循环下的剪切应力:τ∞=870080.1749N/m25、轴在bb处受到的总负荷应力:σ= 2.319281093N/mm2应该小于材料许用[σ]=三、轴承计算:1、转子所受最大径向力:W=715.1320649kg2、a处轴承支承力:Pa=295.7014332kg3、c处轴承支承力:Pc=278.1069141kg4、轴承寿命:Lh=35986600.69小时 应大于10^5式中:ε=3.33f t=1载荷系数F f=1.1温度系数c=39600轴承额定动负荷P i=278.11当量动负荷(二)带外伸端的两支点轴承的计算(如图2-120)一、基本参数:电枢重量(G1包括转轴中部重量的2/3和滑环的重量在内)一、绕度及临界转速计算2、柔度系数计算:3、轴的柔度:α11=7.56093E-07cm/kgα22= 2.42497E-06cm/kgα12=-8.91046E-07cm/kgα21=-8.91046E-07cm/kg4、转子重量所引起的挠度:b处:f1'=0.006714438cmd处:f2'=-0.006606742cm5、磁拉力刚度:转子一:K1=136812.9233kg/cm转子二:K2=0kg/cm6、初始磁拉力:P1=1368.129233kgP2=0kg7、由磁拉力引起的挠度:F0= 1.03954E-12E0=0.896556679b处:f1"=0.001153785cmd处:f2"=-0.001359721cm8、总挠度:同步机b处:f1=0.007868222cm应该<0.008d处:f2=-0.007966462cm应该<09、临界转速:一次:n k=3506.387398rpm应该>975速计算程序(如图2-118)(cm)(cm)(cm)(cm)(kg)曲线cmcm-1[X i3-X(i-1)3]/J i10.4846530916.3375796210.0497816718.6617814727.9533112416.1324766599.61958374[X i3-X(i-1)3]/J i0.4534484472.3804045727.62086401610.32292717.17920081127.956844950.04cm0.032cm55N/mm2小时图2-120)(cm)(cm)(cm)(cm)Mpa[X i3-X(i-1)3]/J i X i2X i2-X(i-1)2[X i2-X(i-1)2]/J i X i-X i-1(X i-X i-1)/J i0.918664587-0.3518347250.3368560430.903685905[X i3-X(i-1)3]/J i X i2X i2-X(i-1)2[X i2-X(i-1)2]/J i X i-X i-1(X i-X i-1)/J i0.056840583204204.490.00397486614.30.00027796311.2813244395459340.80.1133507583.40.00101206-0.5198816461089-8456.29-0.004903061-64.7-3.75139E-0500-10890-330000000000000000000000000异步机cm应该<0.01cm cm应该<0cmrpm满足要求。

初始挠度及中间弹性支撑对压杆稳定的影响分析

初始挠度及中间弹性支撑对压杆稳定的影响分析张晓霞1,2,钟文生1,姚远1【摘要】摘要:实际工程结构中的细长杆受压时,当存在初始挠度及中间弹性支撑时,不能用经典的欧拉公式计算杆件的屈曲临界载荷。

利用有限元软件ANSYS对实际工程结构进行非线性屈曲分析,能够考虑到杆件的初始挠度以及中间弹性支撑对临界失稳载荷的影响。

计算结果表明:机车径向转向架耦合杆初始挠度为10 mm时,对应的临界失稳载荷相对欧拉公式计算结果减小7%;若采用中间弹性支撑时,大大提高了杆件的轴向承载能力,临界失稳载为原方案的2.8倍。

【期刊名称】机械【年(卷),期】2011(038)006【总页数】4【关键词】屈曲分析;压杆稳定;初始挠度;中间弹性支撑;ANSYS实际工程结构中的细长杆受压时,由于受到重力或者结构横向振动的缘故时,细长杆存在横向挠度。

横向挠度对杆件的屈曲临界载荷有影响,当横向初始挠度达到一定值时,临界载荷可能影响比较大,若用传统欧拉公式计算失稳载荷偏大,给工程应用带来风险。

对于细长杆件,通过中间施加弹性支撑时,增加了杆件的屈曲稳定性,采用传统欧拉公式不能解决此类问题。

另外,当杆件施加中间弹性支撑时,屈曲临界载荷增大,反而有可能大于材料局部发生塑性变形对应载荷,所以需要考虑到材料的弹塑性,而用线性的有限元方法计算的稳定临界载荷偏大。

本文利用有限元软件ANSYS对某型机车径向耦合杆进行,考虑到实际机车运行过程中,耦合杆振动而存在初始挠度的情况,另外也考虑到机车径向耦合杆采用中间弹性支撑的方式,对实际服役环境的结构进行临界稳定载荷计算。

1 压杆稳定原理工程结构或构件在荷载作用下,往往处于某种静力平衡状态,若在任意微小外界扰动下,将偏离其平衡位置;当外界扰动除去之后,如果仍能自动回复到原来位置,则原来的平衡是稳定的;如果外界扰动除去之后不能回复到原来的平衡位置,则原来的状态是不稳定的。

从稳定平衡状态过渡到不稳定平衡状态为临界状态。

机械优化设计概述

绪论

2 机械的设计方法 1.机械的传统设计方法 --基于手工劳动或简易计算工具。

2.机械的现代优化设计方法 --基于计算机的应用,以人机配合或自动搜索方式进行,能从 “所有的”可行方案中找出“最优的”设计方案。

7

绪论

2 机械的设计方法

传统设计

可行解

优化设计

最优解

从传统设计到优化设计

8

绪论

3EI

64

gX

64Fx32 x1 x3

3E x24 d 4

y0

0

2.自变量取值范围 lmin l lmax, Dmin D Dmax, amin a amax

不用考虑两个边界约束: l lmax, a amax ,因为从优化设计看, 都要求这两个变量往小处变化。

X x1 x2 x3 T l D aT

机床优化设计的目标函数:

f

X

1 4

x1

x3

x22

d

2

22

第一章 优化设计概述

1.1 最优化问题示例

例1-2 机床主轴的优化设计

约束条件:

1.刚度 gX y y0 0

其中:y Fa2 l a; I D4 d 4

l42 l12 2ri l 4

26

第一章 优化设计概述

23

第一章 优化设计概述

1.1 最优化问题示例 例1-2 机床主轴的优化设计

因此,问题的数学表达式如下:

min

f

X

1

4

挠度分析

A3 A2

Fa 2 B 2 EI Fa 3 Fa 3 3Fa 3 B Ba 4 EI 2 EI 4 EI

Hale Waihona Puke M=Fa A wBB a

B

2EI

C

HOHAI UNIVERSITY

F

EI

A a B

2EI

a

C

累加得到总的结果:

A A1 A2 A3

B

(b)

qa4 4 EI

HOHAI UNIVERSITY q

A B

( c)

q M=qa2/2

A B C

C

q

M=qa2/2

A B C

M=qa2/2

A B C

HOHAI UNIVERSITY

2 求 c (q)、wc (q)

o

q

A B

(c)

1 AB不变形(刚化),BC变形。

ql 3 c1 (q ) 6 EI ql 4 wc1 (q ) 8 EI

Fb( l 2 b 2 ) Fb 3 F w2 x x ( x a )3 6 EIl 6 EIl 6 EI

当a b时,wmax 应在AD段。

A

F a C D x b B

0,x0 由w 1

l b 。 3

2 2

3

2

2

x

y

l

wmax w1

wc w1

x x0

w max

Fbl 2 0.0642 。 EI 9 3 EI

2

Fbl 2

F b C D B

Fbl Fbl wc 0.0625 。 16EI EI

A x

机床主轴刚度研究

・研究与分析・机床主轴刚度研究Ξ袁荣娟(燕山大学机械工程学院,河北秦皇岛 066004)摘 要:随着高精度机床的出现,剪力对主轴刚度影响越来越重要。

给出了考虑剪切变形引起的挠度计算公式,对现代机床的主轴设计具有一定的指导意义。

关键词:主轴;刚度;挠度中图分类号:TH133 文献标识码:B 文章编号:1007-4414(2003)03-0035-011 前言主轴组件是机床重要组成部分之一。

主轴组件的工作性能,对工件的加工质量和机床生产率均有重要影响。

机床的主轴刚度则是主轴重要性能之一,它反映了机床抵抗外载荷的能力。

对于高精度机床而言,主轴刚度对机床的性能影响则更为重要。

在目前流行的有关机床设计的教科书中,均未考虑剪力对主轴刚度的影响。

随着高精度机床的出现,剪力对主轴刚度的影响越来越重要。

20世纪70年代,德国学者提出应考虑剪力对主轴弯曲刚度的影响,并提出了实心主轴在考虑剪切挠度时的主轴刚度计算公式。

但对于空心主轴未能给出相应的计算公式。

实际上,剪力对空心主轴弯曲刚度影响更大。

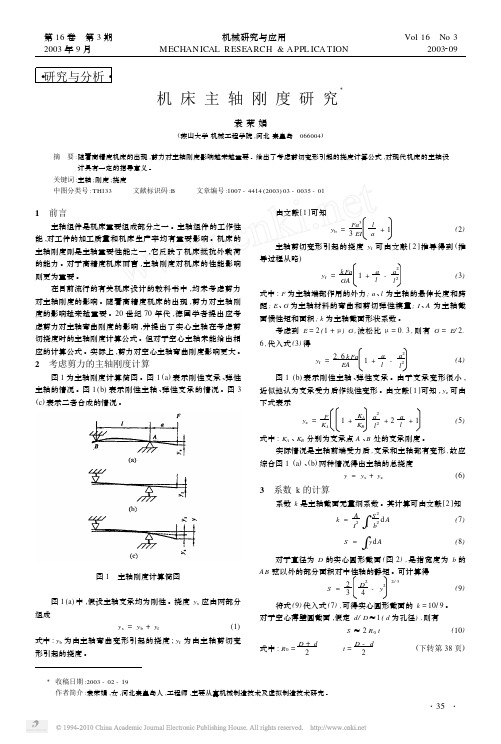

2 考虑剪力的主轴刚度计算图1为主轴刚度计算简图。

图1(a)表示刚性支承、弹性主轴的情况。

图1(b)表示刚性主轴、弹性支承的情况。

图3 (c)表示二者合成的情况。

图1 主轴刚度计算简图图1(a)中,假设主轴支承均为刚性。

挠度y s应由两部分组成y s=y b+y f(1)式中:y b为由主轴弯曲变形引起的挠度;y f为由主轴剪切变形引起的挠度。

由文献[1]可知y b=Fa33EIla+1(2) 主轴剪切变形引起的挠度y f可由文献[2]推导得到(推导过程从略)y f=k FaGA1+al-a2l2(3)式中:F为主轴端部作用的外力;a、l为主轴的悬伸长度和跨距;E、G为主轴材料的弯曲和剪切弹性模量;I、A为主轴截面惯性矩和面积;k为主轴截面形状系数。

考虑到E=2(1+μ)G,波松比μ=0.3,则有G=E/2. 6,代入式(3)得y f=2.6k FaEA1+al-a2l2(4) 图1(b)表示刚性主轴、弹性支承。

桥式起重机主梁挠度和强度有限元分析

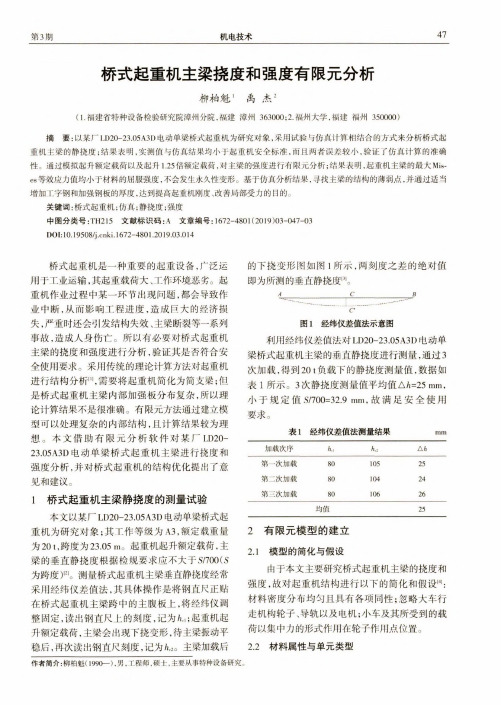

第3期机电技术47桥式起重机主梁挠度和强度有限元分析柳柏魁'禹杰$(1.福建省特种设备检验研究院漳州分院,福建漳州363000;2.福州大学,福建福州35OOOO)摘要:以某厂LD20-23.05A3D电动单梁桥式起重机为研究对象,采用试验与仿真计算相结合的方式来分析桥式起重机主梁的静挠度;结果表明,实测值与仿真结果均小于起重机安全标准,而且两者误差较小,验证了仿真计算的准确性。

通过模拟起升额定载荷以及起升125倍额定载荷,对主梁的强度进行有限元分析;结果表明,起重机主梁的最大Mises等效应力值均小于材料的屈服强度,不会发生永久性变形。

基于仿真分析结果,寻找主梁的结构的薄弱点,并通过适当增加工字钢和加强钢板的厚度,达到提高起重机刚度、改善局部受力的目的。

关键词:桥式起重机;仿真;静挠度;强度中图分类号:TH215文献标识码:A文章编号:1672-4801(2019)03-047-03001:10.19508/ki.l672-4801.2019.03.014桥式起重机是一种重要的起重设备,广泛运用于工业运输,其起重载荷大、工作环境恶劣。

起重机作业过程中某一环节出现问题,都会导致作业中断,从而影响工程进度,造成巨大的经济损失,严重时还会引发结构失效、主梁断裂等一系列事故,造成人身伤亡。

所以有必要对桥式起重机主梁的挠度和强度进行分析,验证其是否符合安全使用要求。

采用传统的理论计算方法对起重机进行结构分析叫需要将起重机简化为简支梁;但是桥式起重机主梁内部加强板分布复杂,所以理论计算结果不是很准确。

有限元方法通过建立模型可以处理复杂的内部结构,且计算结果较为理想。

本文借助有限元分析软件对某厂LD20-23.O5A3D电动单梁桥式起重机主梁进行挠度和强度分析,并对桥式起重机的结构优化提出了意见和建议。

1桥式起重机主梁静挠度的测量试验本文以某厂LD20-23.05A3D电动单梁桥式起重机为研究对象;其工作等级为A3,额定载重量为20t,跨度为23.05m。

影响机床主轴系统加工精度的分析

对于精密的主轴系统来说 ,为尽可能减小轴承 的端面跳动和径向跳动对主轴精度的影响 ,除了根 据机床的精度要求合理选用轴承的精度外 ,装配时 还要测量轴承跳动的高低点 ,再找出与其相配零件 (主轴和主轴箱体) 的误差高低点 ,使两者的误差相 互抵消或部分抵消 。

·机械制造与研究· 刘桂芝·影响机床主轴系统加工精度的分析

刚性最高时的曲线已变得比较平直 ,此时主轴系统

刚性受中心距的影响已不是很大[2 ] 。

机床主轴系统设计过程中 ,在满足主轴的精

度 、负荷和速度的条件下应尽可能选择大直径主

轴 ,再根据选择的轴承确定最佳的支承距 ,使主轴

系统有较高的静刚度 。

Analysis of Processing Precision Influenced by Machine Spindle System L IU Gui2zhi

(Nanjing CNC Machine Tool CO. , L TD. J S Nanjing 211100 , China) Abstract :The paper analyses t he processing precision factors which is influenced CNC lat hespindle system ,and put s forward corresponding measure. Key words :machine tool ;spindle system ;processing precision

二阶固有频率要避开主轴的最高转速 ,以避免主轴

系统产生共振 ,消除由于振动对机床加工精度的影

挠度分析

wc wc ( q ) wc ( m )

A

A (q )

m A

C

B

wc (q)

5ql ml 384EI 16 EI

4

2

A (m)

C

wc ( m )

B

HOHAI UNIVERSITY

例2:已知F、q、EI。求θc和wc。

F=qa A B

Fa Fl 2 EA 48EI

3

l

F

A C

D a

wc1 wc2

l

B

HOHAI UNIVERSITY

例3:一阶梯形悬臂梁,在左端受集中力作用。 试求左端的挠度。

F

EI

A B

2EI

a

a

C

HOHAI UNIVERSITY

F

解:采用逐段刚化法

A

EI a F B

2EI

a C

1、令BC刚化,AB为

A 悬臂梁。 wA1 θA1

y

2 o 梁的挠曲线微分方程为 ql qx 2 EIw x 2 2 ql x 2 qx3 积分 EIw C 2 2 2 3 ql x 3 qx4 EIw Cx D 2 2 3 2 3 4

HOHAI UNIVERSITY

边界条件 x0: w 0 xl : w0

w max

Fbl 2 0.0642 。 EI 9 3 EI

2

Fbl 2

F b C D B

Fbl Fbl wc 0.0625 。 16EI EI

A x

a

x

y

l

因此,受任意荷载的简支梁,只要挠曲线上没 有拐点,均可近似地将梁中点的挠度作为最大挠度。

现代机床主轴的许用挠度分析-3147

我国有些教材,例如文献[1]介绍:“有的工厂认为在额定载荷下,主轴的最大挠度ymax不得超过0.0002L。”也有文献[2]、[3]、 [7]介绍:“主轴端部挠度y的许用值目前尚无统一标准,有的资料推荐,对于一般机床则要求主轴端部最大位移ymax≤0.0002L”或 采用回避说明:“目前,主轴部件尚无统一的刚度标准。”还有2006版的《机械设计手册》[8]表5-1-42,推荐“金属切削机床主轴y maxP=0.0002L”可见,后者是指明主轴端部挠度的,而前者则没有指明。但可以判断都是从阿切尔康的论述中引用来的。 二、典型机床的挠度计算值

0.01765 18.39 7 CK6132S 458 0.0916 0.00340 3.71 8 CNC30 264 0.0528 0.00887 16.81

为了便于分析,特选己进行挠度计算的八台车床为例,进行实测挠度值与许用值[y]=0.0002L值作一比较,得到表2结果。 四、分析

由上述统计、计算表1和表2表明,用许用挠度[y]=0.0002L式许用值过大,缺乏实际意义。因而,用它来控制主轴端部位移是不适当 的。

2.

三支承结构,以前中支承为主要支承:示意图2所示

简化为前中两支承,主轴端部挠度为:

y=Pa2(L+a)/(3EJ)-RCa L/(6EJ)+RA(1+a/L)/C1+RB(a/L)/C2

其中RA、RB、RC为支承反力,均可据《工程力学》求得。

3.

三支承结构,取前后支承为主要支承:示意图3所示

简化为前后两支承,主轴端部挠度为: y=Pa2(L+a)/(3EJ)-RCa (L2- 2)/(6EJL)+RA(1+a/L)/C1+RB(a/L)/C2

机床主轴振动测试分析

- 15 -高 新 技 术0 前言机床主轴是机床设备中极为关键的部分,其能够稳定工作,直接影响着机床的加工精度和加工的可靠性。

通过对机床主轴做好机械测试用以记录分析机床主轴运行过程中所产生的振动,振动内涵丰富其蕴含着丰富的故障信息。

在机床主轴运行的过程中如存在问题将会直接或是间接的通过机床主轴振动所显现出来。

为确保机床主轴的制造质量需要积极做好机床主轴的机械测试。

本文在分析机床主轴振动特点的基础上对如何做好机床主轴的机械振动测试进行分析阐述。

1 数控机床主轴所产生的振动机床主轴在工作中需要进行高速回转,而在这一高速回转过程中所产生的振动信号将会表现出许多的信息。

机床主轴在高速回转过程中如机床主轴的主轴轴承或是齿轮发生轻微的跳动或是故障都会对机床主轴的回转精度产生极大的影响,机床主轴精度出现误差将会导致所加工出来的零部件误差进一步加大。

为确保机床主轴回转精度需要积极做好对于机床主轴振动的机械测试。

通过对机床主轴的振动的运动特性进行分析用以判断机床主轴运动是否正常。

影响机床主轴运动特性的主要零部件有:机床主轴轴承、齿轮、滚珠丝杠以及导轨等。

各零部件之间相互作用相互配合共同保障机床主轴安全、高效的运行。

根据机床主轴运动时所产生的振动可以对机床主轴的运行情况进行判断。

以机床主轴轴承为例,机床主轴轴承所出现的故障主要为磨损、润滑不良、轴承超载和锈蚀等所引起的机床主轴轴承工作面的疲劳剥落、压痕、锈蚀、胶合和断裂等的机床主轴轴承表面损伤。

机床主轴运行时电机转子不平衡、不对中、轴弯曲和松动等都会产生较为明显的机械振动图线。

机床主轴如存在问题同机械检测所检测出的机床主轴运动振动曲线将会有较为明显的显示。

此外,由于机床主轴振动所显示振动频率主要集中在几个频段内,而不同的故障区域将会显示出不同的振动频谱线。

机床主轴由于需要高速回转,由于机床主轴故障所导致的振动属于高频振动,一般振动频率范围要大于1kHz,而机床主轴转子类故障所引起的振动谱线则属于低频振动,其振动频率集中在工频5倍以内。

现代设计三级项目

三级项目题目:基于matlab的机床主轴结构优化设计及三维托架建模的有限元分析班级:11级机械装备-1班设计人员:王义园卞勇俊刘双聪指导教师:王葛黄文目录一、任务分工 ................................................... 3..二、摘要 ....................................................... 3..三、前言 ....................................................... 4..四、实例 ....................................................... 4..4.1模型的建立................................................5.4.2用罚函数法求取最优点.................................... 7.五、三维托架建模的有限元分析 (12)5.1、建立物理模型 ........................................ 1.25.2、划分网格单元类型为solid -brick8node45 (13)5.3、施加载荷并求解结果及分析 ............................ 1.4六、总结 (15)七、参考文献 (16)一、任务分工卞勇俊负责基于matlab的机床主轴结构优化设计。

王一园负责三维托架建模的有限元分析。

刘双聪负责word说明书与ppt制作。

二、摘要机床主轴是机床的执行件,它的作用是支撑并带动工件或刀具完成表面成形运动,同时还起到传递运动和扭矩、承受切削力和驱动力等载荷的作用,结构复杂,价格昂贵,是机床最重要的部件之一,主轴的前端安装着卡盘与工件,直接参与切削加工,它的变形和振动对机床的加工精度和表面质量影响最大,直接影响机床的加工质量和生产效率。

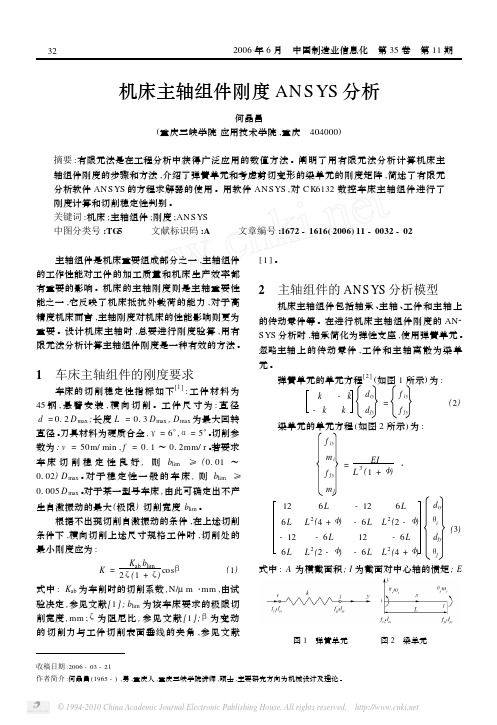

机床主轴组件刚度ANSYS分析

Key words :Machine Tool ; Spindle Unit ; Static Stiff ness ; ANS YS

© 1994-2010 China Academic Journal Electronic Publishing House. All rights reserved.

卡盘尺寸130mm90mm工件材料为45尺寸60mm90mmin14单元对主轴组件进行离散主轴前轴承径向刚度692nm后轴承径向刚度1044176nm主轴前后弹性支座combin14单元与主轴相连接的节点应该与主轴的相应节点在车床主轴组件的挠度曲线如图所示根据切削的节点位移可计算主轴组件切削处的刚度ka如下187104310为总体刚度矩阵ys提供了基于直接求解法的稀疏直接求sparsedirectsolverhefrontalsolveracobiconjugategradientsolver求解器pchepreconditionedconjugategradientsolver求解heincompletecholeskyconjugategra2dientsolver求解器求解器适合于求解良态问题用于实数或复数的对称或非对称矩阵结构分析但只对实对称刚度矩阵有效适合于实数或复数的对称或不对称矩阵216103710k6132主轴组件的挠度曲线要求k6132车床稳定性一般时的极限切削宽度blim算主轴组件刚度的方法相比较当考虑剪力的影响ys计算分析主轴组件刚度十分方便因为定性一般k6132车床切削稳参考文献logan1有限元方法基础教程北京

6 L L 2 (2 - <) - 6 L L 2 (4 + <) θj

式中 : A 为横截面积 ; I 为截面对中心轴的惯矩 ; E

图 1 弹簧单元 图 2 梁单元

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

式、导入式、合作式、讨论式的学习,是我们体育教学进行改革的关键。

德国教育学家第斯多惠说:“教学的艺术不在于传授本领,而在于激励、唤醒、鼓舞。

”随着时代的发展和社会的进步,越来越多的学生开始认识到健康身体的重要性,但是在教学过程中,明显可以感觉到传统体育课教学模式存在的一些弊端,这对课改来讲是不相适应的。

如:体育课的教育观念滞后,学生喜欢体育活动却不

为了便于分析,特选已进行挠度计算的八台车床为例,进行实测挠度值与许用值[y]=0.0002

到表2结果。

三、相关分析

由上述统计、计算表1和表2表

现代机床主轴的许用挠度分析

作者:陈震华

作者单位:杭州市轻工技工学校

刊名:

职业

英文刊名:OCCUPATION

年,卷(期):2009(29)

1.李晓天.乐宁.翁世修多支承“主轴-轴承”系统变形的非线性边界有限元分析[期刊论文]-机械制造2001,39(2)

2.熊有文.郭勤先.Xiong You-wen.Guo Qin-xian Z100摇臂钻加工大直径圆环平面的改造[期刊论文]-机械研究与应用2010,23(1)

3.吴志国.范秀娇.曹磊机床主轴温升原因的分析[期刊论文]-机械工程师2008(8)

4.郭仁生主轴支承静不定结构的计算[期刊论文]-机械2002,29(5)

5.姜继海.曹健.陈海初.刘庆和带MR位移传感器的电液伺服油缸[期刊论文]-机床与液压2003(2)

6.李峰主轴前轴承外重力下垂对机床同轴度测量的影响[期刊论文]-锅炉制造2001(2)

7.张光辉.卜明珠.曲生辉提高机床主轴组件性能的措施浅析[会议论文]-2008

8.朱学彪.付连东.张月伺服油缸CAT系统的设计与升级[期刊论文]-机床与液压2004(10)

9.胡启林新能源风头正劲要求机床装备大规格,高可靠性[期刊论文]-机械工程师2009(1)

10.佟彦明.苏显清.徐智介绍两种测量大齿圈径向跳动的检具[期刊论文]-机械工程师2004(8)

本文链接:/Periodical_zhiy200929046.aspx。